自动化控制在桥式抓斗卸船机上的应用

桥式抓斗卸船机 课件

02

桥式抓斗卸船机结构

主梁结构

主梁是桥式抓斗卸船机的主体结构, 通常采用大型钢梁或混凝土结构制成, 主要承受抓斗、物料和自重的重量。

主梁的截面形状和尺寸根据受力情况 计算确定,以确保足够的承载能力和 稳定性。

主梁的跨度较大,通常在30-50米之 间,根据卸船机的规格和设计要求而 定。

门架结构

门架是桥式抓斗卸船机的重要组成部分,通常采用钢框架结构,用于支撑和固定运 行机构和抓斗。

03

等因素。

其他辅助部件

其他辅助部件包括电气控制系统、 安全装置、润滑系统等,用于实 现桥式抓斗卸船机的自动化控制

和安全运行。

电气控制系统包括控制柜、传感 器、电缆等,用于控制各部件的

运动和监测设备的状态。

安全装置包括限位开关、缓冲器、 安全绳等,用于防止设备超载、 过载或人员伤亡等事故的发生。

03

环保技术应用

为满足环保要求,桥式抓斗卸船机将采用低排放、 低噪音技术,优化液压系统和润滑系统,降低对 环境的影响。

未来市场前景与展望

市场需求持续增长

随着全球物流业的快速发展,散货装卸市场对桥式抓斗卸 船机的需求将持续增长,尤其在亚洲、非洲等地区的增长 潜力巨大。

竞争格局变化

随着技术的不断进步和市场的变化,桥式抓斗卸船机行业 的竞争格局将发生变化,技术创新能力强、产品质量可靠 的企业将更具竞争优势。

如有问题应及时处理。

电气系统故障

如遇到电气系统故障,应检查电 气线路是否正常,电气设备是否 损坏,如有问题应及时修复或更

换。

04

桥式抓斗卸船机安全注意事项

安全操作规程

操作前检查

在开始操作前,应检查桥式抓斗卸船机的所有部 件和系统,确保其正常、安全运行。

桥式抓斗卸船机振动给料控制系统节能降耗改造

桥式抓斗卸船机振动给料控制系统节能降耗改造摘要:卸船机振动给料系统作为重要的物料转接环节,如何实现更合理的控制,直接关系到生产效率和节能降耗工作,本论文重点介绍在PLC程序中对该设备控制的优化改造。

关键词:桥式卸船机振动给料系统S7-400PLC 技术改造节能降耗一、背景介绍我公司作为专业铁矿石码头,担负冀东及华北地区的大量铁矿石接卸作业。

公司一期目前建有两个25万吨级泊位,共6台由上海振华港机制造的桥式抓斗卸船机,单台设计卸船能力为2500t/h(四台)和2750t/h(两台),控制系统为西门子S7-400PLC系统。

由于本地区铁矿石需求量强劲,这六台卸船机的使用率和司机操作效率都达到国内的前列水平,单月作业量稳定在380万吨左右,最高达到500万吨。

在生产需求紧张的情况下,需要管理与维修设备方面做到结合实际,争先创优,提高效率,节能降耗。

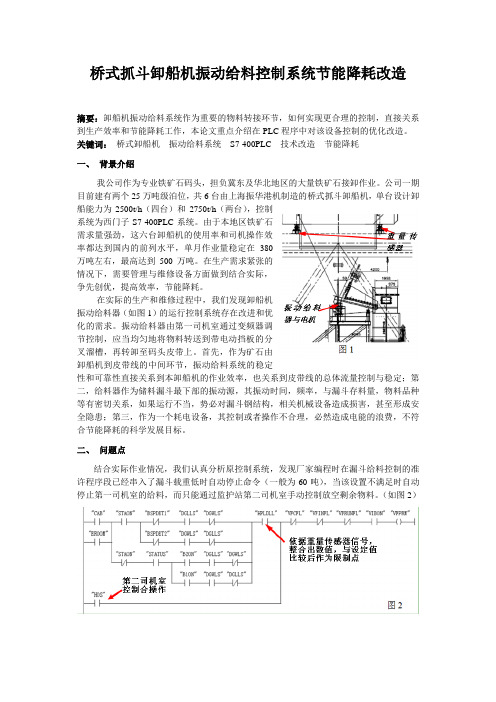

在实际的生产和维修过程中,我们发现卸船机振动给料器(如图1)的运行控制系统存在改进和优化的需求。

振动给料器由第一司机室通过变频器调节控制,应当均匀地将物料转送到带电动挡板的分叉溜槽,再转卸至码头皮带上。

首先,作为矿石由卸船机到皮带线的中间环节,振动给料系统的稳定性和可靠性直接关系到本卸船机的作业效率,也关系到皮带线的总体流量控制与稳定;第二,给料器作为储料漏斗最下部的振动源,其振动时间,频率,与漏斗存料量,物料品种等有密切关系,如果运行不当,势必对漏斗钢结构,相关机械设备造成损害,甚至形成安全隐患;第三,作为一个耗电设备,其控制或者操作不合理,必然造成电能的浪费,不符合节能降耗的科学发展目标。

二、问题点结合实际作业情况,我们认真分析原控制系统,发现厂家编程时在漏斗给料控制的准许程序段已经串入了漏斗载重低时自动停止命令(一般为60吨),当该设置不满足时自动停止第一司机室的给料,而只能通过监护站第二司机室手动控制放空剩余物料。

(如图2)但是,由于现场情况复杂,例如矿石密度、粘性大小,含水量高低,是否有积水杂物,低温漏斗结冰,卸船作业速度,更换不同物料等等。

采用PLC技术改造抓斗桥式起重机

采用PLC技术改造抓斗桥式起重机1. 前言:炼铁厂供料车间抓斗桥式起重机原控制电路采用71-时间继电器平衡切除电阻,实际使用中JT3型直流时间继电器每月常常损坏4-5个这是因为一合上控制电源开关,1个时间继电器就全部处于通电状态,设计不甚合理;其次抓斗装卸作业高节奏使得时间继电器频繁动作,其线圈有1万多匝,线径小于 0.2mm2,消耗功率约16W,正常工作时发热比较严重,导致绝缘老化,每次线圈得、失电瞬间又会产生很大的反电动势,极易击穿绝缘损坏线圈,特别是工作现场环境差、煤粉尘多、震动大、电化腐蚀严重等加剧了时间继电器的损坏.2. PLC简介:可编程控制器(Programmable controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已大大超过了逻辑的控制范围,因此,今天这种装置称作可编程控制器,简称PC,但是为了避免与个人计算机相混淆,所以,将可编程控制器简称 PLC。

PLC是在传统的顺序控制器的基础上引入了微电子技术、计算机技术、自动控制技术和通讯技术而形成的一代新型工业控制装置,目的是用来取代继电器、执行逻辑、记时、计数等顺序控制功能,建立柔性的程控系统。

国际电工委员会(IEC)颁布了对PLC的规定:可编程控制器是一种数字操作的电子系统,专为在工业环境下应用而设计。

它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关设备,都应按易于与工业控制系统形成一个整体,易于扩充其功能的原则设计。

PLC 具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。

桥式卸船机上应用acs800变频器及其常见问题的解决措施

桥式卸船机上应用acs800变频器及其常见问题的解决措施摘要:在机械化作业越来越广泛的今天,对于码头卸料工作人员来说,桥式卸船机是不可或缺的机械设备之一,将其有效的应用于卸料工作中,不仅能够快速的、有效的卸料,还能大大节约劳动力。

但因桥式卸船机的组成部分acs800变频器场出现故障,导致此项机械设备正常有序卸料受到影响,大大降低卸料工作效率。

对此,本文将立足于acs800变频器,着重分析acs800变频器在桥式卸船机上的应用,探讨如何解决桥式卸船机上acs800变频器的常见问题。

关键词:乔氏卸船机;acs800变频器、常见问题;解决对策引言在海上运输已经成为物流运输重要方式之一的今天,一些大型港口、化工冶金等行业码头都设置了桥式卸船机,以方便卸载粮食、煤炭、水泥、矿石及化工原料等散货物,保证货物卸载高质高效。

这充分说明了桥式卸船机具有较高的应用价值。

经过进一步分析,确定于acs800变频器的有效应用有很大关系。

但相关工作人员反映桥式卸船机上的acs800变频器常出现故障,导致桥式卸船机不能正常的、有序的展开卸料工作。

对此,应当对acs800变频器常见故障予以分析,提出针对性的、有效的措施加以处理和解决,从而保证acs800变频器状态良好,能够在桥式卸船机中充分发挥作用,支持桥式卸船机长期安全、高效、稳定的运行,高质高效的完成卸料工作。

1桥式卸船机的机械组成通过对桥式卸船机作业情况予以了解,确定桥式卸船机是在停靠在码头的船舱中抓取货物,之后将货物放到卸船机本身自带的漏斗中,通过控制给料器振动频率来使漏洞下料按照一定速度进行,将货物排到传送带上,控制桥式卸船机上的给料皮带机的速度来有效输送物料。

这充分说明了桥式卸船机是具有较高的应用价值的卸货机械设备,能够大大减少人力劳动。

当然,桥式卸货及之所以能够有效应用主要是因为起升机构、开闭机构、小车机构、大车机构等相互配合才得实现的。

其中,起升机构的良好运行,有效控制抓斗上升和下降;开闭机构的良好运行,有效控制抓斗打开和关闭,抓取货物;小车机构良好运行,有效控制抓斗前后移动,为抓取货物做准备;大车机构良好运行,有效控制卸船机左右移动,以便缩短抓斗与船舱之间的距离,可以通过控制抓斗来抓取到货物。

桥式抓斗卸船机自动作业功能

Z h o n g Z h e n

1 引言

桥式抓斗卸船机是重要的港 口卸船 设备 ,它 主要用 于散料货物 的卸船作业。其工作原理 是通 过控制抓斗 的循环运动将散料货物从船舱 内转移 到输送 带上 , 再由输送带传送 到指定 的堆放地点 。 一 台抓斗式卸船机包括 以下主要设备:抓斗提升 结构、抓斗 开闭机构 、小车行走机构、悬臂提升 机构 、大车行走机构和给料皮带机系统等 。 卸船机 一般的卸船 作业过程 都是卸船 机司 机通过手动控制驾驶室操纵杆来进行操作 。由于 操作时双手必须协调工作,并需要全神贯注 ,再 加上 高空作业 、振动和噪声的原因,使操作 司机

机通过计算机来进行 自动作业 点的初始设定和对 整 台卸船机状态 的监测 。 在软 件 上 使用 了 S T E P 7 的可 选 软件 包 S 7 - G R A P H f o r S 7 - 3 0 0 / 4 0 0 P r o g r a mm i n g

斗所处位 置的不 同而进行不同的调整。在 开始工 作之前 , 必须先进行抓斗打开和 闭合参数的设定 , 设定完成后 P T 1 0中储存 了抓斗闭合时和打开时 的编码器 数据 ,并以此来计算打开和闭合过程中 的减速 点。如在 闭合过程中 ,当抓斗的开度小于 设定值后 ,工艺板 自动将速度给定值减小并在达 到闭合设定值后 停止 电机 ,以避免抓斗出现剧烈 的相互碰撞 。

P R O F I B U S - D P , S I MOR E G 使用 T C B 2 4附加通 讯板连接 到 P R O F I B U S - D P,在 S I MO R E G中还 使用 了 P T 1 0( 软 件版 本 分 别 为 R E H E I和

向 海侧行进的指令均 变为无效。

600t 桥式抓斗卸船机维护使用手册解读

600t/h桥式抓斗卸船机维护使用手册目录1序言 (5)2概述 (5)2.1 卸船机的构成及典型图_______________________________________________ 62.1.1 卸船机主要组成的机械部件 (6)2.1.2 技术图纸 (6)2.2 卸船机主要技术参数_________________________________________________ 6 2.2.1 额定能力_________________________________________________________ 62.2.2 物料 (7)2.2.3 速度 (7)2.2.4 净空 (7)2.2.5 行程: (7)2.2.6 整机行走参数: (7)2.2.8 供电方式 (8)2.2.9 供水方式: (8)2.3 卸船机的操作安全注意事项___________________________________________ 82.3.1 一般事项 (8)2.3.2 卸船机运转前的正常检查 (9)2.3.3 卸船机作业后的注意事项 (9)2.3.4 基础 (10)3机械装置说明 (10)3.1 大车运行机构 (12)3.1.1 构造及性能 (12)3.1.2 维修和保养注意事项 (13)3.1.3 解体和组装 (13)3.1.4 注意事项 (14)3.1.5 重要注意事项 (15)3.2 电缆卷筒装置______________________________________________________ 153.2.1 组成 (15)3.2.2 解体和组装 (16)3.2.3 注意事项 (16)3.2.4 参阅图纸资料 (16)3.3 喷水压尘系统______________________________________________________ 163.3.2 注意事项 (17)3.3.3 参阅的图纸和资料 (17)3.6漏斗系统_________________________________________________________ 183.6.1 漏斗系统的构成和性能 (18)3.6.2 维护保养注意事项 (18)3.6.3 阅图纸和资料 (19)3.7漏斗后部防风板装置。

基于PLC控制的自动卸船机系统-1

基于PLC控制的自动卸船机系统摘要在我国,早期的大型港口多为综合性质,装卸货物的种类繁多,码头仓储堆场能力比较落后,用于装卸的机械设备设施也老化严重。

各类大型专业深水码头的缺乏使得在专业货物尤其是散货的卸载上一直面临瓶颈。

本论文详细介绍了各类装卸机械及设备设施,通过对可编程控制器(PLC)及工业控制网络的介绍,将码头的各个控制子系统相连,使整个码头的各类系统做到分散控制和集中管理。

PLC控制的自动卸船机系统通过计算机辅助生产管理来提高管理人员的运营能力,以此达到提高生产效率,增加经济效益的目标。

关键词:PLC;自动卸船机系统;设计目录绪论 (1)1 自动卸船机的相关概述 (1)2 PLC和工业以太网控制网络 (2)2.1 可编程控制器(PLC) (2)2.2 工业以太网 (2)3 自动卸船系统的设计与应用 (3)3.1 控制系统的设计 (3)3.2 控制系统的工艺流程 (3)3.3 控制系统功能的实现 (4)4 自动卸船机系统的调试 (5)4.1 现场装置的调试 (5)4.2 PLC系统调试 (5)4.3 系统联合调试 (6)结语 (7)致谢 (8)参考文献 (9)附录 (10)绪论随着工业自动控制和工业信息化技术的迅猛发展,人们的生产、生活发生了翻天覆地的变化。

工业自动控制技术是一种运用相关专业控制知识、检测元件、主体运行设备、计算机、工业传输网络和其它相关信息技术,在实际生产过程中实现全自动检测、控制、运行、监测并为生产决策提供基础数据,从而满足生产高效率和生产零事故等目的,其主要组成包括软件、硬件和系统三大部分。

在不断地引进、消化和吸收国外先进技术过程中,也进行了具有自主知识产权的二次开发和应用,目前相关技术和整体自动化控制领域都有了很大的发展。

但是,随着计算机网络的迅猛发展,控制系统的智能化和网络化己成为自动卸船机领域的主要研究方向。

工业自动化控制根据控制方式区分,可以分为如下几个层次,依次是基础控制自动化、过程控制自动化和管理控制自动化,实际工业控制领域基础自动化和过程自动化为主。

浅析港口机械电气自动化技术与控制

浅析港口机械电气自动化技术与控制摘要:受到自动化机械电气普及程度以及在各个领域应用程度增加,行业内各个环节生产自动化水平有效增加,对于行业发展带来推动意义。

港口运输作为国内外货物贸易运输以及推广关键,港口内部对于货物吞吐量直接决定货物交易量以及交易经济成效是否可以提高。

自改革开放之后自动化机械电气这种技术得到高效改进与应用,港口内部货物装卸以及识别成效显著增强,这使得港口当中货物运转成效提高,推动和促使港口机械建设,增强港口当中货物实际交易量,促进国内外经济贸易成效加大。

关键词:港口机械;电气自动化技术;控制;前言:传统的港口机械化生产已经无法满足现代化的要求,为了提升港口生产的效率,逐渐引入了自动化技术。

港口自动化技术的实现不仅可以提高生产的效率,还可以降低安全事故的发生,保障员工的生命安全。

一、港口机械电气自动化发展的现状经济的发展和技术的进步,各种先进的技术设备也开始应用到我国工业领域中,这也就带动了我国港口工业的发展。

在我国港口工业生产中也逐渐开始使用电气自动化技术,机械电气自动化技术的应用极大的提高了生产的效率,但在应用的过程中也产生了一系列的问题。

由于我国目前的技术水平同发达国家相比还一定的差距,技术水平还比较落后。

大部分港口尽管已经开始使用机械电气自动化技术,但计算机管理控制应用水平较低,机械设备的软硬件设施性能还有待完善,具体表现在实用性和可靠性方面的缺失。

因此,我国港口机械自动化还有待进一步的提升。

二、港口机械电气自动化技术与控制1.港口集装箱桥式起重机。

装卸桥电气系统中,可编程逻辑控制器的网络化趋势较为明显,数据交互频率的提升,也对设备性能提出了更高的要求。

信息共享系统的组成,离不开电气自动化技术与系统驱动器的完美融合。

其中的状态数据、控制指令和给定信号等,能够提升设备关联控制的高效性。

在港口集装箱桥式起重机中应用电气自动化技术,能够及时发现驱动器内部故障,并由专业人员制定针对性解决方案,提升设备运行的稳定性,防止出现重大安全事故[2]。

港口大型机械电气自动化技术的应用要点

港口大型机械电气自动化技术的应用要点摘要:近年来。

港口行业在我国发展十分迅速,港口电气自动化是实现港口运行自动化及港口电气设备操作管理的系统,其系统的建立是在触点开关、接触器、定时器、综合应用继电器的基础上创造出自动化操作、人工智能管理系统,从实际出发解决港口管理问题。

关键词:港口;大型机械;电气自动化;技术应用引言随着港口的快速发展,大型机械已经成为了当下港口发展中不可或缺的组成部分,但是人工操作与发展方式已经无法满足实际的机械操作需求,加快引入与应用电气自动化技术,助力大型机械电气自动化操作与控制是当下港口发展的重点。

因此,对于电气自动化技术在港口大型机械中的应用进行探讨具有重要意义。

1智能化发展在港口机械制造行业,计算机技术、人工智能技术在制造生产环节的应用,不仅可提高生产质量与效率,还可实现数据共享,从整体规划港口机械制造计划,推动港口机械制造的有序化与规范化发展。

细化来说,在港口机械制造领域,电气自动化技术与控制的智能化发展体现在以下几点:第1,智能化设计。

在港口机械设计中,港口机械企业可引入可视化技术与遗传算法,利用可视化技术构建港口机械的三维模型,为港口机械设计提供便利;利用遗传算法整合港口机械的电气化功能,替代传统人工计算模式,将港口机械的电气系统功能集中于一个处理器,简化港口机械的结构,为港口机械的生产加工提供便利。

第2,智能化管理。

在港口机械制造中,技术人员可在生产中引入机器学习、神经网络、可视化等先进技术,在港口机械制造管理中心的显示屏中,以图表形式展示港口机械的生产现状,实现生产参数的智能化管理。

同时,技术人员可结合港口机械制造过程的管理数据,利用机器学习实现港口机械生产的无人化,推动工业生产的智能化发展。

第3,智能化诊断。

在港口机械制造中,生产设备不可避免地出现运行异常或故障问题,港口机械企业可在生产线中配置精密传感器,采集生产设备的各项运行参数,在生产设备的运行负荷、电流、压力等参数出现异常时,可自动报警,并停止港口机械生产,提示值班室,运维人员可根据精密传感器提供的数据,精确判断故障部位,结合历史故障数据,分析故障类型,采取合理故障排除措施,实现智能化诊断。

抓斗式卸船机电气控制系统研究与设计

—154—工装设计1、前言随着散货运输的发展和散货运输规模的扩大,卸船机面临着新的挑战。

我国港口为了提高效率,采用了各种高效桥式抓斗卸船机卸船。

抓斗卸船机的关键控制是抓斗,特别是经过变频器控制和无极调速控制后,控制系统会更加复杂,但控制精度和运行能力则更加优秀。

本文对抓斗卸船机作了简要介绍,研究了抓斗卸船机电气系统的设计方案。

2、抓斗式卸船机概述2.1抓斗式卸船机机械简述抓斗卸船机是用来将大量固态散装货物如矿石、煤炭等从船舱运至码头物料传送带上的机器。

卸船的方法是先用钢丝绳控制的机械抓斗掘起货物,之后通过小车运动将抓斗移动至卸船机的料斗上方进行卸料,再通过料斗将物料卸至码头的物料传送带上。

卸船机通常由一个司机在驾驶室进行所有必要的操作,司机室内会配置显示卸船机相关运行信息的触摸屏。

司机室通常设置在臂架大梁的司机室轨道上,通过托令电缆与电气房进行动力和通讯系统的连接,自带驱动系统。

半自动卸船机可以自动的进行重复的挖料、小车运行和卸料操作,司机可以不用时刻通过手动操纵杆控制卸船机抓斗作业,只须监视卸船过程即可。

2.2抓斗式卸船机电气系统抓斗卸船机控制系统分为驱动、控制、监控三个系统。

随着变频传动更新、电子仪表的不断更新和现代化的技术发展,变频传动装置得到了广泛的运用。

在IGBT 技术发展下,抓斗卸船机电气系统的可控性可靠性更强了,所需的成本也降低了,获取故障信息则更加及时。

3、抓斗卸船机电气控制系统设计3.1抓斗控制与设计优化抓斗控制是起升装置和开闭装置之间的相互作用。

当抓斗准备闭合时,直接简单的停止起升电机运行可能会导致抓斗无法完全捕获物料并降低负载。

快速释放起升制动器,可能会导致钢丝绳脱落。

因此,在设计过程中必须保证抓斗的稳定性,当起升机构在工作时,制动器的释放和起升开闭电机的运行需由电气系统控制,有助于控制抓斗和取料。

电流监测的主要目的是保证电动机的起升机构和开闭机构在负载平衡和输出平衡的闭合状态下工作,从而使抓斗在整体运行中不会出现散料现象。

一种新型桥式抓斗卸船机

一种新型桥式抓斗卸船机荣建生武汉武钢港务外贸码头有限公司 武汉 430063摘 要:文中介绍一种新型桥式抓斗卸船机,阐述了其工作原理及总体布局。

有别于当前常用的抓斗卸船机,新型桥式抓斗卸船机采用双小车异向运动补偿方式,抓斗机构采用标准减速器,实现了抓斗卸船机的抓斗小车运动、工作功能。

性能特点较佳,综合性能较好,具有一定的应用推广价值。

关键词:双小车;异向运动;补偿;抓斗;卸船机中图分类号:U653.928.1 文献标识码:A 文章编号:1001-0785(2024)05-0060-06Abstract: In this paper, a new bridge-type grab ship unloader is introduced, and its working principle and overall layout are explained. Different from the current commonly used grab ship unloader, the new bridge-type grab ship unloader adopts the vergence movement compensation mechanism with double trolleys, and the grab mechanism is equipped with a standard reducer, which can realize the function of movement and operation of the grab trolley. With good operating performance and comprehensive performance, the ship unloader has certain application and popularization value.Keywords: double trolleys; vergence movement; compensation; grab bucket; ship unloader0 引言桥式抓斗卸船机(以下简称卸船机)以其对物料和船型的适应性较强、造价较低、运行可靠、维护成本低、能采用自动控制技术优化抓斗作业路径提高卸船效率等优点,成为港口散货卸船作业线中最为常见的设备。

抓斗式卸船机自动作业的性能优化

抓斗式卸船机自动作业的性能优化孙斌;王旭昶【摘要】为了提高卸船机自动作业的性能,对抓斗的摆动控制和抓斗的路径进行了优化.在分析抓斗摆动规律的基础上,对周期性加、减速的摆动控制方法进行了改进,在加减速阶段用分段加速的方法消除抓斗摆动,在料斗上方卸料时使抓斗向前摆动并保持一定摆角,产生甩斗卸料的效果,可以有效缩短循环时间.路径优化将作业区域进行划分并采取相应的小车控制策略,根据抓斗的当前位置找出安全高度,在此高度以上,小车和起升同时运动,使得抓斗的飞行轨迹是一条能避开所有障碍物的最短安全路径.实际运行结果表明,抓斗式卸船机自动作业的效率在优化后得到了有效提高.%In order to improve the performance of automatic ship unloading of GSU ( grab ship unloader), grab sway control and load path optimization was carried out. Based on the law of grab sway, sway control was optimized to improve the periodical acceleration/deceleration method. During acceleration and deceleration, two-step acceleration/deceleration method was adopted to eliminate load sway. When the grab approaching the hopper, fly unloading was achieved by controlling the grab sway forward and keep a constant angle, and unloading cycle time was effectively shortened with the proposed method. Grab path was optimized by applying different trolley control strategy to different working areas. An optimal safe level was found out for each grab position. When the grab is above the safe level, trolley and hoist move simultaneously, obtaining a shortest safe grab path that goes over all obstacles. Site test resultsindicate that efficiency of auto unloading was greatly improved after optimization.【期刊名称】《机电工程》【年(卷),期】2011(028)006【总页数】4页(P689-692)【关键词】抓斗式卸船机;摆动控制;路径优化【作者】孙斌;王旭昶【作者单位】上海ABB工程有限公司,上海200001;上海ABB工程有限公司,上海200001【正文语种】中文【中图分类】TH215;TH1120 引言近年来,随着煤炭、矿石贸易的快速增长,越来越多的用户采购抓斗式卸船机,以提高散货卸船的能力。

桥式抓斗卸船机主要机构的质量控制与调试分析

桥式抓斗卸船机主要机构的质量控制与调试分析蒋伟丰上海振华重工(集团)股份有限公司长兴分公司㊀㊀摘㊀要:针对桥式抓斗卸船机主要机构,提出各机构质量控制措施;结合各机构实际工况,分析其电控调试方案,提出不同机构常见故障隐患与解决措施㊂相关方案能够提升卸船机整机质量,对卸船机设备的设计㊁创新㊁运维具有参考价值㊂㊀㊀关键词:桥式抓斗卸船机;质量控制;机构调试Quality Control and Debugging Analysis of the Main Mechanismof Bridge Grab Ship UnloaderJiang WeifengShanghai Zhenhua Heavy Industries Co.,Ltd.Changxing Branch㊀㊀Abstract:Aiming at the main mechanism of bridge grab ship unloader,quality control measures of each mechanism are put forward;combined with the actual working conditions of each mechanism,its electric control debugging program is analyzed,and common faults of different mechanisms are put forward as well as solution measures.The relevant program can improve the quality of the entire ship unloader,and has reference value for the design,innovation,operation and maintenance of ship unloader equipment.㊀㊀Key words:bridge grab ship unloader;quality control;mechanism debugging1㊀引言我国以港口机械制造为代表的重工业装备制造领域发展迅猛,现阶段国产港机已经占据全球港机市场较大份额㊂抓斗卸船机作为码头前沿重要的接卸设备,对其主要机构进行设计研究,进一步整理各机构调试方案,是维护桥式抓斗卸船机稳定运行,提升港口经营质量的重要举措㊂为此,以干散货码头桥式抓斗卸船机为例,对其主要机构的质量控制及调试方法开展研究㊂2㊀桥式抓斗卸船机主要机构桥式抓斗卸船机利用抓斗将干散货物料从船舱内直接抓取到料斗中并完成运输,其功能由起升㊁开闭等机构组合实现㊂运行过程中,起升机构能够利用钢丝绳控制抓斗上下移动;开闭机构主要控制抓斗的张开与关闭[1];小车机构控制主小车在大梁上方前后平移,用以运输物料;俯仰机构则控制前大梁作业,预防大梁在船舶靠岸以及离岸过程中与卸船机结构相碰撞;其余结构则辅助上述结构维持卸船机运行稳定性㊂桥式抓斗卸船机结构见图1㊂1.主小车㊀2.起升、开闭钢丝绳㊀3.俯仰钢丝绳㊀4.机房㊀5.抓斗图1㊀桥式抓斗卸船机结构示意图3㊀各机构主要工况与质量控制3.1㊀液压及强制循环系统卸船机液压系统主要由机器房液压站以及后大梁液压站组成㊂其中,机器房液压站负责对卸船机内所有低速制动器进行控制,而后大梁液压站则主要负责控制托架小车牵引钢丝绳自动张紧㊂液压站由油泵电机㊁液位传感器㊁油温传感器㊁压力传感器㊁蓄能装置以及电磁阀等构件组成[2]㊂该系统能够对卸船机油泵电机所处环境中的各项参数进行识别,进而基于不同需求实现对油泵电机的24自动启停[3]㊂为控制液压机强制循环系统的整体安装质量,在正式安装之前需要对各类液压元件的完整度㊁外观质量㊁清洁度㊁密封性㊁规格等进行检查,并在安装过程中先进行一次试安装,而后进行精细化的安装检测工作,确认无误后,方可进行正式安装㊂试装后拆下油管,对油管进行去毛刺㊁清洗等操作,正式完成安装后,还需要检查油管连接处是否牢固并密封可靠㊂通常情况下,会采用挠性联轴器连接液压泵传动轴与电机驱动轴,安装后的同轴度误差应小于⌀0.1mm㊂为保障质量,液压泵的旋转方向和进出油口应严格按照行业准则以及施工要求进行安装㊂在实际操作过程中,要对各种类别液压泵的吸油高度进行调节㊂一般情况下,吸油高度都需要大于0.5m,否则会因为液阻的产生导致泵入口出现气穴现象,液压泵无法正常工作㊂油箱应安装在通风条件好㊁便于维修的场合㊂油箱在安装时需远离热源,由于液压系统在运行过程中会产生极高的热量,如果油箱再靠近热源,出现意外事故的概率会明显升高㊂油箱也不能直接暴露在低温环境中,温度太低会增加液阻,系统可能运行不畅㊂在低温地区,需要在油箱附近放置加热器或者温度控制器,以保证油箱的运行环境和运行效率㊂蓄能器在安装时需要秉承就近原则,尽可能靠近其需要服务的各种元件,如泵㊁缸㊁马达等,保证运行效率,同时要保证蓄能器安装位置不会对循环相关操作造成影响,便于进行定期的维护与检查,需要远离热源㊂3.2㊀卸船机大车行走机构大车行走机构由车轮㊁减速箱㊁电机㊁动力电缆卷盘㊁制动器以及夹轮器㊁变频器所组成㊂动力电缆卷盘则依照实际工况自动收㊁放高压电缆,以此保证提供稳定电源;电机以及减速箱为大车行走机构提供基础动力;锚定以及防风拉索等安全装置保障大车行走机构在非作业时间内能够以稳定的状态停留在既定位置上,预防因港口风力过大而引发大车平移事故㊂卸船机大车行走机构的质量控制应以车轮的间距㊁重合度等为重点,因而需要利用激光测量钢直尺㊁钢皮尺等测量工具,以同侧大车行走路线最外端的两个车轮为测量基准,布设并调整激光线,结合实际数据对其距离进行调整㊂而后依照实际情况从一端向另一端进行测量,重点测量下横梁中心与车轮中心的重合度(见图2)㊂图2㊀横梁中心与车轮中心重合度测试标准㊀㊀整合测量结果,并获取直线度数据,结合FEM标准要求(相邻车轮与轨道中心间的最大直线度偏差为2mm),进一步对车轮间距进行调试;利用激光或铅锤,以下横梁中心点为基准对下横梁的垂直度以及左右方向进行测量,其偏差不得超过5ʎ,否则会对大车车轮的整体运行状态造成影响㊂3.3㊀卸船机起升机构起升机构作业过程中,可通过控制司机室联动台手柄,基于PLC 控制器对变频器下达上升㊁下降以及减速㊁加速等命令,控制电机的转向与速度,控制钢丝绳以及抓斗实现上升㊁下降作业㊂通过凸轮限位实现机构运行过程中的动作连锁保护㊂为保证作业质量,需要注重高㊁低速制动器的质量控制㊂在正式使用前要检查高㊁低速制动器的工作状态,例如制动力㊁响应时间,检查制动片㊁弹簧㊁电磁铁等关键部件,以确定制动器可以维持在正常工作状态㊂同时还需注重高㊁低速制动器的调试㊂在起升机构没有任何荷载的情况下,要先进行制动器的空载测试,以确定制动器功能正常;进行高速和低速之间的切换测试,确保制动器可以迅速并稳定地从一个速度切换到另一个速度,若在调试过程中发现切换存在延迟㊁抖动或其他异常,要及时维修㊂确定制动器功能完好后,需要基于作业实际需求调节制动力,以保证起升机构在起升或者下降过程中平稳㊁高效㊂在实际作业过程中,卸船机起升机构的质量控制重点还包括减速箱㊁电机㊁卷筒的排装质量控制(见图3)㊂减速箱在地面纵向中心线以及低速轴轴向中心线方向相对于安装中心线的误差需ɤ2mm,减速箱的安装水平误差需ɤ0.08mm,保证底座与34机房主㊁副筋板错位ɤ1/3t(t为薄板厚度),减速箱与底座之间的接触面积ȡ75%,螺栓紧固满足图纸要求㊂电机的排装以减速箱高速输出轴为基准,检查联轴节装配尺寸,电机底座调节垫片ɤ3张㊂电机的测量分为轴向和径向2个跳动量,两者反映电机的排装状态㊂轴向高低及左右偏移量ɤ0.05mm,半联轴节间的平面夹角ɤ0ʎ15ᶄ(或ɤ0.08mm)㊂检查前必须先将电机底座螺栓拧紧到位后,方可打表测量㊂调整完毕后安装定位块,防止电机位移㊂卷筒在加工制造完成后,应测试其静平衡,满足要求方可继续安装㊂卷筒底座与机房底盘的主㊁副筋板,错位ɤ1/3t(t为薄板厚度)㊂检查前卷筒轴承座螺栓紧固,测量联轴节开档,卷筒轴向中心线平行位移量ɤ0.30mm,平面角度偏差ɤ0ʎ30ᶄ㊂1.开闭机构㊀2.小车机构㊀3.左旋开闭卷筒㊀4.右旋起升卷筒㊀5.起升机构㊀6.左旋起升卷筒㊀7.右旋开闭卷筒图3㊀起升开闭及小车机构3.4㊀卸船机开闭机构开闭机构的主要配置与起升机构基本相似㊂该机构的钢丝绳与抓斗内开闭斗,滑轮组钢丝绳连接,利用司机室的手柄控制其运动模式㊂基于司机室操作模式,需要单独操作起升主令手柄,控制开闭机构跟随起升机构同步匀速上升或下降;基于机房操作模式,则需要利用通过不同的命令按钮控制起升与开闭机构进行单独动作[4]㊂除此之外,减速箱㊁电机㊁卷筒㊁高低速制动器的排装质量控制要求均与起升机构相同㊂3.5㊀俯仰机构以及连锁保护机制俯仰机构配有梯形架俯仰挂钩系统㊁俯仰应急动力系统㊁应急切换系统等装置,其余如电机㊁起升钢丝绳卷筒等配置与开闭系统相似㊂可通过俯仰室中的按钮发送指定的命令信号,实现前大梁俯仰机构的上下运动㊂适配于桥式抓斗卸船机俯仰机构的连锁保护装置为凸轮限位以及机械限位㊂其中凸轮限位具备上下减速㊁下停止㊁下极限等6个信号按钮;机械限位则具备左右停止㊁左右上极限等4个信号按钮,其减速箱㊁电机㊁卷筒㊁高低速制动器的排装质量控制要求均与起升机构相同[5]㊂3.6㊀小车机构小车机构与俯仰机构共用一组变频器,在抓斗卸船机实际运行的过程中,小车机构与俯仰机构不存在同时运行需求㊂小车机构的运行可通过差动减速箱带动其自身的旋转,无需配置单独的卷筒以及牵引钢丝绳㊂该机构依靠磁铁限位以及机械限位,实现自我动作连锁保护,不同限位主要安装于小车前后大梁,其配置的感应撞块以及传感器㊁磁块等主要安装于小车主体上,具减速箱㊁电机的排装质量控制要求均与起升机构相同㊂4㊀常见故障隐患与优化措施针对卸船机钢丝绳卷筒方面的故障,可重点对钢丝绳的入绳角度进行测量与纠偏㊂测量过程中需以设计角度为基准,一旦发现超差问题,便可以通过增设角度补偿器对其进行纠偏,纠正后的角度允许有0.5ʎ~1.5ʎ的偏差㊂此外,卷筒节距与钢丝绳内径不配套也是引发排绳不良问题的主要因素,并且这一问题还会增加勒绳㊁爬绳㊁跳绳等诸多问题的发生概率㊂可以将钢丝绳内径公差控制在+2%~+4%区间内,并且以钢丝绳内径的1.045倍对卷筒节距数量进行调整㊂针对液压㊁高低速制动器方面的故障,需要对液压站油温㊁压力传感器㊁蓄能器压力参数等进行检查,在温度㊁压力㊁压力参数过高/过低的状态下控制高低速制动器打开㊁关闭限位完成修复㊂5㊀结语桥式抓斗卸船机的各主要机构是决定其运行质量的关键,由于港口作业环境比较复杂㊁影响因素较多,需要对主要机构的质量控制和调试工作建立完善的标准和机制,为港机设计制造的优化创新以及故障维修工作提供技术参考㊂44参考文献[1]㊀王云鹏,李书强,刘东辉,等.散粮桥式抓斗卸船机自动化控制系统研究[J].起重运输机械,2022,(24):45-49.[2]㊀王定华,王伯鸿.桥式抓斗卸船机电气控制系统研究与优化[J].机械管理开发,2022,37(5):,225-226.[3]㊀于宗章.桥式抓斗卸船机大车行走区域限制改造[J].设备管理与维修,2021,(21):103-104.[4]㊀杨凯,董春.桥式抓斗卸船机主机构电动机功率优化设计研究[J].机械管理开发,2017,32(1):11-13.[5]㊀蔡菁跻.桥式抓斗卸船机四大主要机构调试的分析[J].大众标准化,2023(10):25-27.蒋伟丰:201913,上海市崇明县长兴镇凤滨路666号收稿日期:2023-11-07DOI:10.3963/j.issn.1000-8969.2024.02.015(上接第10页)图3㊀无模型计算模块用户界面㊀㊀(3)后处理程序㊂分析过程中对设定的每个步长都提取最大应力㊁最大应变值,并把值存入AN-SYS 数组,抓取分析云图图片,编号后存入指定文件夹,应力㊁应变云图采用双窗口显示,便于不同角度观察受力情况㊂2.4㊀应用实例以MQ2535门座起重机为例,在结果及后处理模块中,无模型分析结果见图4,有模型分析结果见图5,可查看各角度下圆筒门架各部分的应力㊁应变情况㊂图4㊀无模型分析结果图5㊀有模型分析结果㊀㊀有模型分析结果更加详细㊁直观,可通过控件调取不同角度下圆筒门架应力㊁应变云图,也可以在后处理模块下输入任何角度,进行计算后打开ANASYS 软件查看分析结果㊂3㊀结语基于VB 和ANSYS 开发了圆筒门架自动化分析程序,并通过分析实例验证了此方法的可行性;用可视化的界面语言VB 程序对APDL 程序进行封装,友好的人机交互界面可实现计算参数的快速输入及结果的输出,可以使用该程序实现圆筒门架的有限元分析㊂参考文献[1]㊀汪弘,王永民.MQ1635型门机圆筒结构加固[J].港口装卸,2011(4):33-34.[2]㊀杨丹,赵章焰.薄壁圆筒结构有限元分析的三种加载方法.武汉理工大学学报[J].2006(2):322-325.[3]㊀杨光,张胜军.门座起重机圆筒门架静力学性能分析[J].起重运输机械,2008(12):110-112.周宝:266520,山东省青岛市黄岛区九龙山路1597号收稿日期:2024-01-22DOI:10.3963/j.issn.1000-8969.2024.02.00454。

智能技术在桥式抓斗卸船机卸料系统中的应用

智能技术在桥式抓斗卸船机卸料系统中的应用陈斌吴雨齐宁波港股份有限公司摘要:采用自动化与智能化技术,解决了卸料系统精确放料问题和卸船机操作人员冗余问题,保障了流程稳定性,满足了精细化管理要求,对桥式抓斗卸船机自动化控制技术的发展起到了推进作用。

关键词:卸料系统;精确放料;传感技术;数字化技术1 引言随着德国“工业4.0”概念的进一步深化,设备的自动化控制将是发展的必然趋势。

桥式抓斗卸船机是码头前沿卸船的重要工具,但其控制技术多为手动作业和半自动化作业,不能适应信息化时代的需求。

桥式抓斗卸船机的自动化控制技术的发展已迫在眉睫。

2 问题的提出传统桥式抓斗卸船机机上设置了司机室和副司机室,并分别配有1名司机。

司机室主要负责抓斗起升、开闭、小车运行以及大车行走等主要机构的动作,副司机室主要负责机上卸料系统的斗门开闭、振动给料机振动、振动给料机角度调节等辅助机构,卸料系统辅助机构示意图见图1。

在实际使用过程中,卸料系统控制存在以下问题:(1) 司机室不能正常控制卸料系统。

司机室联动台上备有振动给料机振动、振动给料机角度调节、斗门开闭等机构的操作按钮,然而这些按钮仅作为特殊情况下使用,由于主司机缺乏对下方漏斗区域实际情况的掌握(根据卸船机操作模式,显示屏上无副机相关信息),因而并未投入日常使用。

图1 卸料系统辅助机构示意图(2) 副司机室不能精确控制放料。

副司机通过振动给料机变频器面板频率值及观察窗,观察三机构实际情况来操控放料。

由于变频器面板、料斗门、给料器角度这3个观测点位置分散,难以同时监控,斗门开闭和振动给料机角度调节均为定性控制,只能依靠人工定性把握,精细化操作存在难度,对操作者有一定的经验要求。

(3) 人员冗余。

1台设备配备2名司机,人员使用效率低,成本浪费。

3 改进方案采用传感技术、数字化技术、电子技术、信号处理技术、通信技术、设备管理技术、编程技术以及自动化与智能化技术等,力求解决上述问题,为桥式抓斗卸船机的自动化控制技术发展做好铺垫。

桥式抓斗卸船机智能控制系统探究

关键词:桥式抓斗;卸船机;智能控制;编程技术随着信息时代的到来,设备控制的智能化将成为必然趋势。

作为码头卸船的主要器械,当前的桥式抓斗卸船机控制手段自动化程度不高,部分作业还需手动控制,无法适应信息时代的要求,其在卸货时往往存在3个问题:一是司机室对卸货系统不能正常控制;二是副司机室对放货不能准确操控;三是斗门开闭和角度调节尚需人工控制,亟需引入智能控制技术。

1桥式抓斗卸船机智能技术(1)自动定位技术。

桥式抓斗卸船机传统的定位技术通常是编码器定位,这种方式的误差概率较大,只有配合标定位置程序误差才能降低,但在应用中仍会影响定位的精度,不利于卸船作业效率提高。

智能定位技术能有效满足精度方面的要求,甚至能达到毫米或微米级别,定位的准确性相当高,在定位质量和效率上与传统技术形成鲜明对比。

(2)激光自动扫描技术。

主要原理是用距离检测飞行时间,即扫描仪射出激光到被扫货物表面光束再反射回扫描仪这一过程所用的时间,再计算扫描仪与反射点之间的距离,利用双轴驱动三维扫描相关货物。

桥式抓斗卸船机应采用3D扫描技术,在卸船过程中,3D扫描仪在舱内、舱口自动扫描,测出扫描仪与舱内、舱口货物表面之间的精确距离。

百米之内一般都能检测,且扫描频率高、数据更新快,能随着船舶的位置变化瞬时呈现出扫描图像,再通过计算机高速处理扫描信息,进而及时掌握桥式抓斗卸船机的工作情况。

(3)三维图像虚拟成像技术。

该技术主要是配合激光自动扫描系统使用,激光扫描数据获得后要传输到船舱内的图形处理器中,主要传输的是各种角度扫描物体收到的距离值。

这些数据主要应用于控制系统完成某些控制工作,但应用前需利用三维图像虚拟成像技术对其重构,采用处理软件对舱内物料、甲板和船舱面等虚拟出三维轮廓图形,为保证图像虚拟的精度,再结合扫描数据加以修改和调整。

三维图像虚拟成像技术不但能监控扫描仪的工作状态,还能抓取扫描结果的关键信息点,以完善卸船机的智能系统。

(4)定位导航技术。

桥式卸船机的抓斗定位与防摆技术综述

(课程大作业)桥式卸船机抓斗摇摆控制技术综述学院:物流工程学院专业:物流技术与装备姓名:林龙(1049721102719)指导老师:胡吉全教授2012年5月摘要:本文主要对国内外桥式卸船机的抓斗摇摆控制相关技术作了一个综合性的介绍,并在查阅国内桥式抓斗卸船机止摆技术相关文献的基础上,介绍了一种国内前沿桥式卸船机抓斗的防摆电子控制方法:为实现对小车的位置和抓斗的摆动分别控制而设计了两个控制回路,其中一个回路采用常规PID算法调节小车位置和速度,另一个回路利用模糊逻辑控制器来消除抓斗的摆动。

关键词:桥式卸船机;抓斗摇摆控制技术;双回路控制技术1引言目前,桥式抓斗卸船机被广泛用于散货码头的生产作业中。

然而桥式抓斗卸船机的小车与抓斗之间采用钢丝绳连接,在卸船机的工作过程中,由于小车的加减速的抓斗的提升动作及风、摩擦等扰动引起抓斗的来回摆动,严重影响了生产作业效率的提高。

因此迫切需要实现卸船机作业的自动控制,提高作业效率。

近年来对卸船机的自动作业系统的研究引起了人们很大的兴趣。

自动控制系统的核心问题,很多学者在此方面作了大量的研究,诸如最优控制、增益调节、自适应控制、状态反馈等,这些经典或现代控制方法都依赖于卸船机系统的数学模型。

控制系统的状态向量的选择及初始状态都对控制性能有很大的影响;此外,利用经典控制方法,由于负载质量的变化使得系统的鲁棒性得不到保证,同时由于小车-抓斗系统的数学模型且能适应不确定性的智能控制等可以被应用到此类控制中。

本文将综合介绍国内外对桥式卸船机的抓斗防摆研究现状、研究难点,并介绍国内部分桥式卸船机的抓斗摇摆控制前沿技术。

2国内外研究现状目前起重机的摇摆控制主要包括机械控制和电子控制两种。

机械摇摆控制主要通过机械手段消耗摇摆能量进而消除摇摆,是一种被动控制方式。

这种方式耗时长、结构复杂、可靠性差,而且减摇效果与司机操作经验有很大关系,限制了起重机工作效率的提高。

电子摇摆控制是一种主动控制方式,它将摇摆控制和小车运行控制结合考虑,不依赖于司机的操作经验,是该领域研究热点。

谈自动化控制在桥式抓斗卸船机上的应用

—266—设备管理1 前言码头生产的过程中需要使用到多种机械设备,而机械设备的运行质量是生产高效性的重要基础和前提。

当前对桥式抓斗卸船机的需求在不断增加,为此有关人员应当不断优化桥式抓斗卸船机的整体性能,从而有效提升桥式抓斗卸船机的运行效率。

2 卸船机的操作流程港口装卸设备是由系统自动控制的。

对比相对先进的技术,它可以控制卸船机抓斗的起升开闭,并不断优化抓斗运行路径。

它可以为卸船机操作人员提供五种操作模式:卸船就地操作模式,正常状态(司机室手动)操作模式,半自动操作模式,全自动操作模式以及完整的码头系统自动化智能模式。

操作人员在完成了各种模式的相关设定后,可以通过自动控制系统实现卸船机的操作;全自动模式下的船型设置以及舱口数据、物料信息、抓取返回点的更新均由自动控制系统完成。

在自动智能系统中,智能系统分为手动和自动两种,增加了船舱的物料扫描。

该系统可以自动完成船型设置等物料建模,大大缩短了自动智能卸料的准备时间,也可对船舱内物料进行最优抓取点的选择,实现系统自动卸料。

3 自动化控制在卸船机上的应用3.1港口散货卸船系统大部分散货装卸系统采用桥式抓斗装卸机。

全自动卸船机通常使用激光扫描仪等设备来识别船舶的位置,舱口的总高度和船底的宽度,通过实时扫描建模来实现自动监视和识别。

大港口散货卸货系统的工作流程:首先,通过船型扫描系统来实现系统识别舱口边缘及物料形状,计算中间位置并确定舱门的大小,然后将数据发送回码头中控系统,比较船型的综合数据与中控系统中的船舶卸料任务,以确定物料卸载工单及流程。

其次,使用卸船机臂架头部的激光扫描系统扫描并对货堆形状进行建模。

将数据综合分析并通过光纤或无线网络送回中央控制室之后,中控系统根据物料需要卸载的地点配置卸料工单。

第三,中控系统可以根据船型舱口和船舱内物料堆的形状来设置卸料流程,可以通过发送命令给卸船机进而改变卸船机的卸料流程、大车换舱、抓取频率等,使抓斗式卸船机实现自动卸船。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈自动化控制在桥式抓斗卸船机上的应用

摘要:桥式抓斗卸船机电气控制系统、ac800m可编程逻辑控制器、桥式抓斗卸船机的组成、acs800多传动变频器的组成及特点。

关键词:桥式抓斗卸船机;自动化;控制

在改革开放政策和经济全球化的推动下,港口成为与国际连接通道的重要节点,是区域加入经济全球化和社会分工的基础,国内和国际贸易快速增长带动了海上大宗散货运输量的快速增长。

随之而来的对港口的装卸能力也提出更高的要求,卸船机的工作效率也在逐渐提高,在这个过程中自动化控制起到了关键性作用。

在过去很长一段时间里,国内的桥式抓斗卸船机完全依靠手动操作,所以,司机的劳动强度很大,卸船效率不高,安全性也较差。

近年来,随着控制技术的发展,国内的桥式抓斗卸船机陆续装上了防止抓斗摆动的自动控制系统,以缩短工作循环周期,提高卸船效率和安全性,降低司机的劳动强度。

本文以唐山曹妃甸矿石码头三期的桥式抓斗卸船机为例,浅谈一下自动化控制在桥上抓斗卸船机上的应用。

桥式抓斗卸船机主要有起升支持机构、起升开闭机构、小车平移机构、俯仰机构和大车行走机构等五大机构组成。

其中起升支持和起升开闭机构完成抓斗的升降,开闭和深挖等功能,小车机构完成抓斗的平移,俯仰机构完成大臂梁的收放,大车行走机构完成整台卸船机的移动。

桥式抓斗卸船机除了以上五个主要机构外,与控制相关的还有一些辅助机构,如电缆卷筒,振动给料器,输料皮带系统、司机室平移、照明和称重装置等,这些辅助机构在控制上较为简单,

容易实现。

自动化控制有半自动与全自动化:全自动化控制是人只需要作为操作员,确定控制的要求和程序,不用直接参与生产过程的控制技术;半自动化控制要人通过设施、设备、机械、仪器或手工等劳动力的参与。

全自动化控制在桥式抓斗卸船上的应用还在发展初期没有应用到各个散货码头上还较少,本文着重介绍一下半自动化控制在桥式卸船上的应用。

从(图1)中我们可以看到这个电气控制系统主要包括:plc、变频器、cms、opc、i/o、通讯技术。

为了方便理解本文将其分为三部分,即执行部分,控制部分,监控管理部分。

第一,执行部分是控制系统中最直观的一部分,它看得见、摸得着。

其主要由交直流电动机、限位、传感器、电磁阀、编码器等组成。

执行部分的动作精度能体现出控制部分的好坏,同时也影响控制部分的控制命令。

因其执行控制命令的同时也反馈信号。

为了实现高速精确的信息传递,必须借助i/o模块和现场总线技术。

第二,控制部分是控制系统的大脑,整台设备的动作都由它统一控制,是控制系统的核心。

其主要由驱动器(交直流调速器)和可编程序逻辑控制器(plc)组成,控制部分设备之间通过现场总线技术完成信息交换;在曹妃甸矿石三期主要采用profibus总线和driverbus总线。

目前在卸船机应用主流的plc有西门子、abb、alstom、omron等。

本文以abb的ac800m系统进行详细说明(如图2)。

ac800m控制

器是导轨安装式模块化控制器家族,其中包括cpu、通讯模块、电源模块和各种附件。

可供的cpu模块根据其处理能力、内存大小及是否支持冗余分成几类。

每个cpu模块配备有两个以太网端口,用于连接操作员站、工程师站、管理站及更高层次的应用。

这两个以太网端口可配置成冗余,用于提搞系统的可利用性。

另外还配备了两个rs-232c端口,可供cpu与编程/调试工具以第三方系统和设备之间进行通讯。

交流变频调速系统在控制系统中起到重要作用,目前在卸船机上应用的有西门子、abb、alstom、omron等。

本文以abb的acs800系列多传动r8模块为例来进行详细阐述(如图3)。

acs800变频器核心技术就是直接转矩控制(dtc),是目前工业应用中先进的交流异步电机控制方式。

dtc的杰出的性能及abb针对各种工业应用的专用控制宏,使得acs800变频器适用于各种领域并有着杰出的表现。

acs800主要由传动部分和控制部分组成。

传动部分主要由isu (igbt供电单元)、以及多个inu(逆变单元)组成。

控制部分主要由acu(辅助控制单元)icu(进线控制单元)和dcu(传动控制单元)组成。

acs 800多传动基本设计理念:(1)公共直流母排;(2)单一输入功率连接;(3)不带制动斩波器或不带再生式供电单元时,驱动电机的逆变器之间内部分配能量,有发电,有电动;(4)降低输入线电流;(5)多个逆变器可采用公共的制动方式;(6)节约电缆、安装、维护成本;(7)不需要使用独立的mcc(马达控制中心)。

abb多传动产品特点:(1)只需要更少的备件;(2)革命

性创新设计;(3)并联模块具有冗余性;(4)每一台模块都是一台完整的三相逆变器;(5)如果一台模块故障,能继续轻载运行;(6)减少故障停机时间,恢复快。

第三,监控管理部分是控制系统和设备维修管理人员与操作人员进行人机对话。

人性化的cms界面可以方便设备操作人员和设备维修管理人员对设备的了解。

cms系统是一套基于pc的人机交互的起重机维护工作站系统,他一般被放置在起重机的电气房中。

cms系统作为起重机的维护平台,为用户和维护人员提供了详尽、实时的状态和事件信息。

简单的说,该系统具有两个基本功能:(1)提供在线调试诊断的工具;(2)方便地收集和存储系统信息。

监控部分设备通过现场总线技术与控制层交换信息,完成设备级的故障检测,显示及处理,系统状态动态显示、历史记录的生成及报表输出打印等功能。

第四,结束语

全文总结本文以曹妃甸矿石码头三期桥式抓斗卸船机为背景,浅谈桥式抓斗卸船机电气控制系统研究,分析了桥式抓斗卸船机的结构及特点、电气控制系统的组成。

研究展望:(1)进一步完善卸船机的自动控制;(2)更精细故障诊断系统;(3)更先进的监控及管理系统。

参考文献

[1]思超良.抓斗卸船机控制系统问题分析与改进[j].港口装卸,2004年第二期(总第154期).

[2]徐雄炳.桥式卸船机抓斗自动控制功能的应用研究[d].上海:上海交通大学.。