化工过程动态模拟研究综述

石油化工流程模拟技术应用及案例

石油化工流程模拟技术应用及案例石油化工流程模拟技术是指利用计算机和数学模型来模拟和优化石油化工生产过程的技术。

通过模拟技术可以预测和分析石油化工流程中的各种条件和参数,帮助工程师更好地设计和运行生产设备。

下面将列举10个石油化工流程模拟技术应用及案例:1. 炼油厂装置动态模拟:利用动态模拟软件,对炼油厂不同装置进行模拟和优化,从而提高生产效率和降低能耗。

例如,通过模拟裂化装置的运行条件和操作参数,可以准确预测产品产率和质量,帮助优化装置设计和操作策略。

2. 脱硫装置模拟:石油中的硫化物是一种环境污染物,脱除硫化物是炼油厂的重要任务之一。

通过模拟脱硫装置的工艺参数和操作条件,可以优化脱硫效率和降低能耗。

例如,利用模拟技术可以预测不同脱硫剂的使用量和反应温度对脱硫效果的影响,帮助优化脱硫装置设计和操作策略。

3. 裂化装置模拟:裂化装置是炼油厂的主要装置之一,用于将重质石油馏分转化为高附加值的轻质石油产品。

通过模拟裂化装置的运行条件和操作参数,可以预测产品产率和质量,帮助优化装置设计和操作策略。

例如,利用模拟技术可以预测不同裂化温度和催化剂用量对产品产率和选择性的影响,帮助优化装置运行。

4. 催化裂化汽油模拟:催化裂化汽油是炼油厂的重要产品之一,其质量和组成对市场需求有重要影响。

通过模拟催化裂化装置和汽油处理装置的运行条件和操作参数,可以预测汽油的组成和性质,帮助优化装置设计和操作策略。

例如,利用模拟技术可以预测不同催化剂和操作温度对汽油组成和性质的影响,帮助优化装置运行。

5. 炼油厂热力系统模拟:炼油厂的热力系统是炼油过程中的重要环节,直接影响能耗和产品质量。

通过模拟炼油厂的热力系统,可以优化能量利用和热交换过程,帮助降低能耗和提高产品质量。

例如,利用模拟技术可以预测不同换热器和蒸馏塔的设计和操作参数对热力系统效果的影响,帮助优化热力系统设计和操作策略。

6. 炼油厂蒸馏塔模拟:蒸馏塔是炼油厂的核心设备之一,用于将原油分离为不同馏分。

生物化工过程的优化与评估研究动态分析

生物化工过程的优化与评估研究动态分析在当今科技飞速发展的时代,生物化工领域正经历着深刻的变革和进步。

生物化工过程的优化与评估作为提高生产效率、降低成本、保障产品质量的关键环节,一直是科研人员关注的焦点。

本文将对生物化工过程的优化与评估研究动态进行深入分析,旨在为相关领域的发展提供有益的参考。

一、生物化工过程优化的重要性生物化工过程通常涉及复杂的生物反应、物质传递和能量转化等多个环节。

优化这些过程可以显著提高生产效率和经济效益。

例如,通过优化培养基配方、反应条件和工艺流程,可以增加目标产物的产量和纯度,同时减少副产物的生成。

此外,优化还可以降低能源消耗和环境污染,实现可持续发展。

二、生物化工过程优化的方法1、实验设计与优化实验设计是生物化工过程优化的基础。

常用的实验设计方法包括正交设计、均匀设计和响应面法等。

这些方法可以有效地筛选影响过程的关键因素,并确定最佳的实验条件。

例如,响应面法可以通过建立数学模型来描述因素与响应之间的关系,从而实现对过程的优化。

2、模型建立与模拟建立数学模型是深入理解生物化工过程的重要手段。

模型可以包括动力学模型、传质模型和热力学模型等。

通过模拟生物化工过程,可以预测不同条件下的过程性能,为优化提供指导。

同时,模型还可以用于放大生产过程的设计和优化。

3、智能优化算法随着计算机技术的发展,智能优化算法在生物化工过程优化中得到了广泛应用。

例如,遗传算法、粒子群优化算法和模拟退火算法等。

这些算法可以在复杂的搜索空间中快速找到最优解,提高优化效率。

三、生物化工过程评估的指标1、产物产量和质量产物产量是衡量生物化工过程生产能力的重要指标,而产物质量则直接关系到产品的市场竞争力。

例如,在发酵过程中,需要关注发酵液中目标产物的浓度、纯度和活性等指标。

2、能源消耗和环境影响能源消耗是生物化工过程成本的重要组成部分,而环境影响则关系到企业的社会责任和可持续发展能力。

评估过程中需要考虑废水、废气和废渣的排放情况,以及能源的利用效率。

化工过程模拟与优化

02

化工过程模拟的原理与技术

单元操作模拟

总结词

单元操作模拟是针对化工过程中单个操作单元的模拟,通过 数学模型描述单元内部物料和能量的传递、转化和平衡。

详细描述

单元操作模拟基于物理化学原理,通过建立数学模型来描述 单元设备的内部过程,如流体流动、传热、传质等。通过单 元操作模拟,可以预测设备性能、优化操作参数和提高设备 效率。

04

化工过程模拟的挑战与解决方案

数据缺失与不确定性

总结词

数据缺失和不确定性是化工过程模拟中的常见问题,需要采用数据填充、概率建模和蒙特卡洛模拟等 方法进行处理。

详细描述

在化工过程中,由于实验成本高昂或历史数据不足等原因,常常存在数据缺失的情况。为了减小数据 缺失对模拟结果的影响,可以采用插值、回归等方法对缺失数据进行填充。同时,可以采用概率建模 和蒙特卡洛模拟等方法来处理不确定性问题,为决策提供更全面的信息。

目的

优化化工过程,提高产品质量、降低 能耗和减少环境污染,实现经济效益 和环境效益的双重提升。

模拟的重要性

提高生产效率

通过模拟,可以预测和优化化工过程 的操作条件,提高生产效率。

降低实验成本

通过模拟,可以在实验室内进行大量 虚拟实验,避免了实际生产中的高昂 成本和安全风险。

优化产品设计

通过模拟,可以对新产品的设计和开 发进行预测和优化,缩短产品开发周 期。

总结词

优化算法用于寻找化工过程的最优操作 参数和配置,以提高生产效率和降低能 耗。

VS

详细描述

优化算法基于数学规划、梯度下降等方法 ,通过迭代搜索最优解。常见的化工过程 优化算法包括线性规划、非线性规划、遗 传算法等。通过优化算法的应用,可以找 到最优的操作参数和配置,提高生产效率 和降低能耗,实现化工过程的节能减排和 可持续发展。

基于化工流程动态模拟的HAZOP分析方法

基于化工流程动态模拟的HAZOP分析方法于靓;杨明磊;钱锋;王基铭【摘要】HAZOP,a qualitative risk assessment tool,has been widely used.Frequency and the worst credit consequence for each hazardous scenario are evaluated.The consequences of hazardous scenarios are normally decided by brainstorming and human experiences.Proper consequence assessment is crucial for risk level determination.Aspen steady model for a heavy aromatics rectification column in the heavy aromatic rectification process of aromatics combined unit has been established and then converted to dynamic model.Process data is used to correct and verify the model results.The simulation results agreed with actual operation situation of the device very well.The method combining dynamic simulation with the traditional HAZOP is applied for quantitative consequence determination and risk assessment.Two failure scenarios of full opening of steam valves in tower bottom reboiler steam valve and cooling of tower top condenser in a heavy aromatics rectification column are chosen.Deviations are simulated by Aspen dynamicmodel.Temperature and pressure at rectification column top and bottom are tracked as two important parameters.Aspen dynamic model can predicate the worst consequence for each scenario.A comparison is made between traditional HAZOP and new HAZOP based on the dynamic model.It is shown that the new HAZOP process is more efficient and that the consequence of deviation is clearly defined.Also,the result of thedynamic modeling can be used to define alarm/interlock set points.%采用化工流程动态模拟与传统危险与可操作性分析(HAZOP)相结合的方法,从机理模型和工艺危害后果定量分析的角度出发,以芳烃联合装置中重芳烃精馏工艺和设备为研究对象,选取塔釜热负荷失控和塔顶冷凝器失效两种危害场景进行分析.结果表明,相对于传统HAZOP方法,基于机理模型的HAZOP方法可以定量预测危险事件后果,其模拟结果可以为设定关键工艺参数的报警值和联锁值提供理论依据.【期刊名称】《华东理工大学学报(自然科学版)》【年(卷),期】2018(044)001【总页数】6页(P28-32,109)【关键词】HAZOP;流程动态模拟;重芳烃精馏塔【作者】于靓;杨明磊;钱锋;王基铭【作者单位】华东理工大学化工过程先进控制和优化技术教育部重点实验室,上海200237;华东理工大学化工过程先进控制和优化技术教育部重点实验室,上海200237;华东理工大学化工过程先进控制和优化技术教育部重点实验室,上海200237;华东理工大学化工学院,上海200237【正文语种】中文【中图分类】TQ021.8“危险与可操作性分析”(HAZOP)是有效识别工艺危害的安全评价方法[1]。

化工技术进展和研究

化工过程动态模拟与应用姓名:徐轩学号:0943084051 班级:工艺5班一、前言什么是化工过程系统?★化工过程技术(CPT)通过一系列物理化学分离和化学反应(包括催化、电化与生化)改变原料状态、微观结构或化学组成的加工技术。

★化工过程工业(CPI)以化学加工技术为基础建立的工业部门通称为化学加工工业,或过程工业。

按美国工业分类标准,包括110多个行业。

动态特征是化工过程系统的最基本特征之一。

由于化工生产过程中的工艺参数都是随时间变化的函数,化工的稳态过程只是相对的、暂时的,实际过程中总是存在各种各样的波动、干扰以及条件的变化。

因而带来的一些问题无法用稳态模拟解决,必须用动态模拟来完成。

化工工程动态模拟是近几十年来发展起来的一项综合性新技术,涉及系统论、信息论、控制论、计算机应用技术等领域,广泛用于过程控制及操作培训方面,通过开发过程的数学模型,并借助计算机仿真,给出系统外部特征,从而获得过程系统的行为数据,可以达到了解过程系统、优化过程操作、优化过程的目的。

i随着化工过程稳态模拟的发展,动态模拟相继被提到日程上来。

由于化工稳态过程只是相对的、暂时的。

实际过程中总是存在各种各样的波动、干扰以及条件的变化。

因而化工过程的动态变化是必然的、经常发生的。

归纳引起波动的因素主要有:1.计划内的变更,如原料批次变化,计划内的高负荷生产或减负荷操作,设备的定期切换等。

2.事物本身的不稳定性,如同一批原料性质上额差异和波动,冷却水温度随季节的变化,随生产时间的增加而引起催化剂活性的降低,设备的结垢等。

3.意外事故,设备保障,人为地误操作等。

4.装置的开停车。

以上的种种波动和干扰,都会引起原有的稳态过程和平衡发生破坏,而使系统向着新的平衡发展。

这一过程中,人们最为关心的问题是:1.整个系统会产生多大的影响?产品品质、产量会有多大的波动?2.有无发生危险的可能?可能会导致哪些危害?危害程度如何?3.一旦产生波动或事故,应当如何处理、调整?最恰当的措施、步骤是什么?4.干扰波动持续时间有多久?克服干扰、波动到系统恢复正常需要多长时间?5.开停车的最佳策略。

第三章化工过程系统动态模拟与分析

Fi 1 dC dt Ci C ( Fi Fo )t V0

积分得到

Fi ln(Ci - C) lnFi - Fo t V0 B Fi Fo

• 其中,B为积分常数。 • 将初期条件:t=0时,C=0代入式,可以解出B,于是 可以化简为:

C Ci - Ci V

HINT

• 运用化学反应工程课程中关于化学反应计量学的 知识,还可以对上述模型进行简化。 • 仅对几个着眼组分写出质量守恒式(3-20),减 少模型涉及的常微分方程的个数。

• 其它非着眼组分的浓度,可以利用“在化学反应 过程中,所涉及的每一种元素的总原子数守恒” 这一化学计量学基本原理,通过相应的代数方程 (组)来推算。

dci V F (ci , f ci ) VRi , dt

i 1,2,...,M。 (3 - 20)

其中,V、F分别代表反应区容积和加料容积流量; Ci 、Ci,f分别代表反应器内和加料中第i组分的浓度; t表示时间;Ri表示因化学反应引起的第i个组分浓度 的变化速率

• 反应区能量守恒

•根据对过程系统中状态变量分布特征的不同描述方式:

集中参数模型 分布参数模型 多级集中参数模型

•根据建立模型的不同方法:

统计模型 确定性模型 介于两者之间的半经验模型

根据对过程系统中状态变量分布特征的不同 描述方式

• 集中参数模型

状态变量在系统中呈空间均匀分布 (强烈搅拌的反应罐)

• 分布参数模型

• 动态特性还可以用于辨识某些系统的结构、过程的机 理和估计描述系统性能的模型参数,甚至作为诊断过 程系统运行故障的手段

精细化学品生产中: 间歇蒸馏、间歇反应、半连续反应; 连续过程的开、停工阶段,系统的状态也随时间变化的。 非线性过程系统的操作、设计和控制等工程实际问题,定 态多重性、定态稳定性、参数敏感性等系统定性分析的内 容也只有通过其内在的、动态分析的角度才能解决。

7.1第七章-化工过程动态模拟与分析

第七章化工过程动态模拟与分析第一节化工过程系统动态模拟简介化工进展CHEMICAL INDUSTRY AND ENGINEERING PROGRESS2000 Vol.19 No.1 P.76-78化工过程模拟及相关高新技术(Ⅱ)化工过程动态模拟陆恩锡张慧娟随着化工过程稳态模拟的发展,动态模拟相继被提到日程上来。

由于化工稳态过程只是相对的、暂时的,实际过程中总是存在各种各样的波动、干扰以及条件的变化。

因而化工过程的动态变化是必然的、经常发生的。

归纳引起波动的因素主要有以下几类:·计划内的变更,如原料批次变化,计划内的高负荷生产或减负荷操作,设备的定期切换等。

·事物本身的不稳定性,如同一批原料性质上的差异和波动,冷却水温度随季节的变化,随生产时间的增加而引起催化剂活性的降低,设备的结垢等。

·意外事故,设备故障、人为的误操作等。

·装置的开停车。

以上的种种波动和干扰,都会引起原有的稳态过程和平衡发生破坏,而使系统向着新的平衡发展。

这一过程中,人们最为关心的问题是:·整个系统会产生多大的影响?产品品质、产量会有多大的波动?·有无发生危险的可能?可能会导致哪些危害?危害程度如何?·一旦产生波动或事故,应当如何处理、调整?最恰当的措施、步骤是什么?·干扰波动持续的时间有多久?克服干扰、波动到系统恢复正常需要多长时间?·开停车的最佳策略。

这些问题就不是稳态模拟所能解决的,而必须由化工过程动态模拟来回答。

也正是在这样一个背景下,动态模拟在近20多年来尤其是进入90年代后获得了长足的进展和广泛的应用[1~14]。

1动态模拟的主要功能和应用领域1.1 动态特性研究动态模拟广泛地应用于各种过程动态特性的研究。

研究过程参数随时间变化的规律,从而得到有关过程的正确的设计方案,或操作步骤。

过程的动态特性并非完全可以从静态特性或者根据经验推断而出,而且往往这类推断是片面的、有错误的。

化工过程动态仿真与优化系统开发技术

料 。就本例来说 , 其使用压 力、 温度 和介质都 符合 Q 3 25一B 的条件 , 有 厚 度 还 未 知 , 超 过 了 2 r 则 只 能 使 用 唯 若 0m a 1 M R, 6 n 本例就暂定 使 用 Q 3 25一B 。完 成 了这 些技 术 特性 表, 我们已得 到容器外形 , 设计初步完成 , 接下来完善配置各

态 模 拟所 用 的模 型 假 设 过 多 , 模 拟 优 化 结 果 较 为抽 象 , 其 且

谨、 正确 的自由度分析 ; 全部方程 同时求解 。 只有符合 以上标准者方可称为真正 的机理模型 , 可用 方 于构造具有优化功能的模拟 系统 。而对于如此复杂 的模型 , 欲实现超实时动态模拟( 仿真) 需解决许多基本技术 问题。 在 D O系统中, 学模型 的建立 与求解借 鉴 了稳态流 S 数

D O 完全依据机理模 型开发并在科研和实际生产 中应 用近 S)

两 年 , 过 不 断完 善 , 经 取得 良好 实 际 效果 。 D O系统 的组 织 继 承 了 经 典 稳 态 流 程 模 拟 系 统 的 数 据 S

结构和重要算法与概念 [ ] 并结合动态模 拟的特点进行 了 2, 补充和修改。其实现 的关键在于机理数学模 型及求解算法 。

此 处 机理 模 型 意 指 具 有 以下 特 点 的 系 统 : 定 的 组 分 , 一 确 统

化工基础物性数据库 ; 基础 物性预测 和估算体 系; 化工热 力 学基本计算 ; 流程 拓扑 结构 自动识 别 与输入 及调用 顺序 编 排; 内存管理及 主调 用模块 ; 单元过程 动态模拟 及控制 系统 模拟 ; 管网流量分配 、 压力分布计算子系统代数 、 微分方程组 数值求解及最优化算法 ; 过程数据输入 、 出子系统。 输

化学反应的动态模拟与调控

化学反应的动态模拟与调控现代化学技术的发展已经成为了人们生活中必不可少的重要组成部分,而其中最基础的部分就是化学反应。

无论是生活中的化学实验,还是工业生产中的化学反应,都需要精准的反应动态模拟和调控。

因此,本篇文章主要介绍化学反应的动态模拟与调控技术的应用和发展。

一、化学反应的动态模拟技术在实际的生产过程中,化学反应是一个十分复杂的过程,因此如何精确地模拟化学反应过程也成为了人们研究的重要方向之一。

化学反应的动态模拟技术旨在通过数字化和计算机模拟等技术手段,模拟出化学反应的动态过程,并预测出化学反应的轨迹和产物,从而为实际的化学反应提供参考和指导。

目前,化学反应的动态模拟技术主要分为两种:一种是基于量子力学理论的分子动力学模拟,另一种是基于经典力学理论的连续介质模型。

分子动力学(Molecular Dynamics,MD)模拟是一种通过计算每个分子的位移和相互作用力,预测分子行为和反应的方法。

该技术以原子、分子、离子等微观量为基础,通过求解牛顿定律和薛定谔方程,模拟化学反应中的原子核、电子和化学键等微观过程,以达到反应动态过程的追踪和预测。

另一种连续介质模型则是基于经典力学理论而建立的适用于大尺度物质动力学问题的模型,它通过数学工具和技术对化学反应进行建模和计算。

常见的方法包括有限元法、有限差分法等。

无论是哪种方法,在化学反应的动态模拟中都扮演了重要角色,为化学反应的研究和应用提供了理论和技术支持。

二、化学反应的调控技术化学反应的调控技术是指对化学反应的过程和结果进行控制的技术手段,通常包括自适应控制、反馈控制、前馈控制、闭环控制、开环控制等方法。

不同的控制手段适用于不同的化学反应条件和需求。

比如,在某些反应过程中,温度是影响化学反应结果的关键因素,而通过调节温度来控制反应速率、选择性和产物品质等参数,可以达到优化反应过程和提高反应效率的目的。

因此,在化学反应中,温度控制技术是必不可少的。

此外,注入化学反应中的催化剂也是一个重要的调控手段,通过催化剂的加入,可以改变反应体系的平衡状况和反应速率,进一步提高反应效率和产物选择性。

化工过程动态模拟研究综述

图3.17调节温度控制器后,反应温度、4-CBA、CO变化曲线

运行CTA加氯反应过程的动态模型至稳定后,加氧反应器内 温度、压力分布曲线如图3.3所示,加氢反应器内4-CBA、PT 酸、4-HMBA、BACID分布曲线则如图3.4所示。

CTA和饱和水的流量发生变化都会影响加氧反应的进行,从而导致4-CBA没有 完全反应,其浓度会超过25个ppm,对PTA质量产生较恶劣的影响。故本小 节将会讨论当CTA和饱和水流量增加和减少5%时,加氧反应受到的影响以及 4-CBA、产物4-HMBA、BACID、PT酸、CO浓度的动态特性。将模型动态运 行至稳定,1小时后改变CTA负荷和饱和水流量。

在石油石化炼油方面的应用

FCC 主分馏塔设计、优化; 3、气体装置设计与优化; 4、汽油稳定、石脑油分离和气提、反应精馏、变换和甲 烷化反应器、酸水分离器、硫和 HF 酸烷基化、脱异丁烷 塔等设计与优化; 5、在气体处理方面:可完成胺脱硫、多级冷冻、压缩机 组、脱乙烷塔和脱甲烷塔、膨胀装置、气体脱氢、水合物 生成/抑制、多级、平台操作、冷冻回路、透平膨胀机优 化。

BACID=1000000*STREAMS("24").Fmcn("BACID")/STREAMS("24").Fmcn('TA")

HMBA=1000000*STREAMS("24").Fmcn("HMBA")/STREAMS("24").Fmcn("TA"); PT=1000000*STREAMS("24").Fmcn("PT")/STREAMS("24").Fmcn("TA"); 其中“CBA4、BACID、HMBA、PT酸”表示加氧反应器底部出料中各产物质量流 量与TA质量流量比(变量CBA4即杂质4-CBA,变量HMBA为中间产物4-HMBA),且 量纲均为10_6。

化工过程稳态模拟技术的现状和发展趋势

化工过程稳态模拟技术的现状和发展趋势化工过程稳态模拟技术是化工工程中的重要组成部分,它可以帮助工程师预测和优化化工过程的性能,提高生产效率和产品质量。

目前,化工过程稳态模拟技术已经得到了广泛应用,并且在不断地发展和完善。

化工过程稳态模拟技术的现状化工过程稳态模拟技术的现状可以从以下几个方面来描述:1. 模拟软件的发展随着计算机技术的不断发展,化工过程稳态模拟软件也在不断地更新和完善。

目前,市场上有许多化工过程稳态模拟软件,如Aspen Plus、HYSYS、PRO/II等。

这些软件可以模拟各种化工过程,包括化学反应、传热、传质等。

2. 模拟技术的应用化工过程稳态模拟技术已经广泛应用于化工工程中的各个领域,如石油化工、化学制药、食品加工等。

它可以帮助工程师预测化工过程的性能,优化生产过程,提高产品质量。

3. 模拟技术的优势化工过程稳态模拟技术具有许多优势,如可以减少实验成本、提高生产效率、降低环境污染等。

它可以帮助工程师预测化工过程的性能,优化生产过程,提高产品质量。

化工过程稳态模拟技术的发展趋势化工过程稳态模拟技术的发展趋势可以从以下几个方面来描述:1. 模拟软件的智能化随着人工智能技术的不断发展,化工过程稳态模拟软件也将越来越智能化。

未来的模拟软件将可以自动识别化工过程中的问题,并提出相应的解决方案。

2. 模拟技术的多元化化工过程稳态模拟技术将越来越多元化。

未来的模拟技术将不仅可以模拟化学反应、传热、传质等,还可以模拟流体力学、结构力学等。

3. 模拟技术的精度提高未来的化工过程稳态模拟技术将会更加精确。

随着计算机技术的不断发展,模拟软件的计算能力将会越来越强,可以更加准确地模拟化工过程。

4. 模拟技术的可视化未来的化工过程稳态模拟技术将会更加可视化。

随着虚拟现实技术的不断发展,工程师可以通过虚拟现实技术来观察化工过程的运行情况,更加直观地了解化工过程的性能。

总之,化工过程稳态模拟技术是化工工程中的重要组成部分,它可以帮助工程师预测和优化化工过程的性能,提高生产效率和产品质量。

乙苯-苯乙烯精馏过程的静态动态模拟

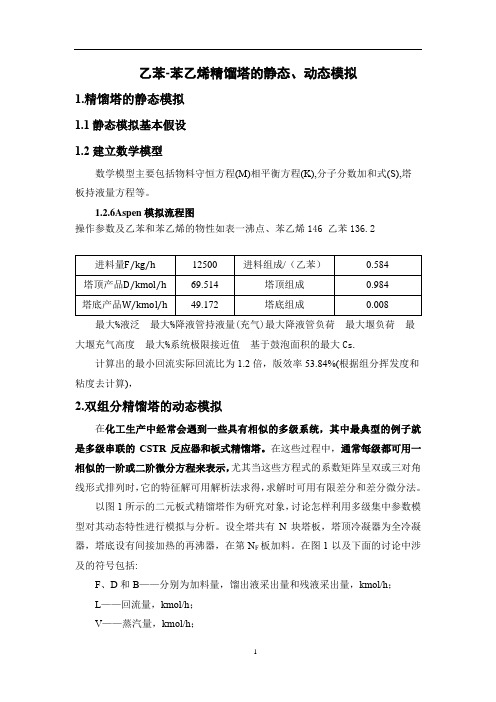

乙苯-苯乙烯精馏塔的静态、动态模拟1.精馏塔的静态模拟1.1静态模拟基本假设1.2建立数学模型数学模型主要包括物料守恒方程(M)相平衡方程(K),分子分数加和式(S),塔板持液量方程等。

1.2.6Aspen模拟流程图操作参数及乙苯和苯乙烯的物性如表一沸点、苯乙烯146 乙苯136.2最大%液泛最大%降液管持液量(充气)最大降液管负荷最大堰负荷最大堰充气高度最大%系统极限接近值基于鼓泡面积的最大Cs.计算出的最小回流实际回流比为1.2倍,版效率53.84%(根据组分挥发度和粘度去计算),2.双组分精馏塔的动态模拟在化工生产中经常会遇到一些具有相似的多级系统,其中最典型的例子就是多级串联的CSTR反应器和板式精馏塔。

在这些过程中,通常每级都可用一相似的一阶或二阶微分方程来表示,尤其当这些方程式的系数矩阵呈双或三对角线形式排列时,它的特征解可用解析法求得,求解时可用有限差分和差分微分法。

以图1所示的二元板式精馏塔作为研究对象,讨论怎样利用多级集中参数模型对其动态特性进行模拟与分析。

设全塔共有N块塔板,塔顶冷凝器为全冷凝器,塔底设有间接加热的再沸器,在第N F板加料。

在图1以及下面的讨论中涉及的符号包括:F、D和B——分别为加料量,馏出液采出量和残液采出量,kmol/h;L——回流量,kmol/h;V——蒸汽量,kmol/h;M ——持液量,kmol/h ;y 、x ——分别为气相与液相易挥发组分的摩尔分数;Q ——塔釜加热量,kJ/h ;η——再沸器单位产汽系数。

涉及的下角标包括:B ——塔底;D ——馏出液;F ——加料板序号,自上而下计;f ——原料;n ——塔板序号;R ——塔顶回流。

利用假设②和③,立即可以导出任意两块塔板间上升蒸汽量恒定的结论,从而使模型变量的数目大大减少,因此不必对每一块塔板都做热量衡算,模型方程的数目也就相应地减少。

引人基本假设⑤,是为暂时避开塔板上的传质动力学这一至今并未很好解决的复杂问题。

化工过程模拟技术的发展趋势与应用

化工过程模拟技术的发展趋势与应用一、概述化工过程模拟技术是指采用计算机仿真的方法,对化学工业生产过程进行模拟、分析和优化。

化工过程模拟技术已经成为化学工业生产优化、新产品研发和环境保护等领域的重要工具。

本文将从模拟技术的发展,模拟过程的分类以及模拟技术在化学工业中的应用三个角度来进行探讨。

二、技术的发展趋势随着计算机硬件和软件技术的飞速发展,化工过程模拟技术不断升级、改进、完善,发展趋势主要表现在以下几个方面:1. 多物理场的综合模拟传统的化工过程模拟主要是对质量传递、热传递和动量传递等单一物理场进行建模和模拟。

而随着科学技术的不断发展,许多过程往往涉及到多个物理场。

未来的化工过程模拟技术将更多地考虑多物理场之间的相互作用,以更为真实地模拟化学过程。

2. 非结构化网格技术化传统的有限元方法主要适用于处理规则网格。

但在实际应用中,往往需要处理各种复杂形状的网格。

非结构化网格技术化将成为未来发展的重要方向。

3. 多尺度模拟技术针对分子级到工厂级的化学过程的模拟,需要采用不同的模型以及不同的尺度。

多尺度模拟技术旨在实现这些不同尺度模型的有效衔接。

三、模拟过程的分类化工过程模拟按照其建模和求解过程的不同环节,可分为物理建模、求解技术、结果处理和可视化这几个方面。

1. 物理建模物理建模是化工过程模拟的关键环节,通常包括四个步骤:建模思路的确定、模型的建立、参数的确定和模型的优化。

目前,主流的物理建模方法主要是基于质量守恒的方法、能量守恒的方法和动量守恒的方法。

2. 求解技术求解技术是化工过程模拟的核心技术之一,它的主要任务是对模型进行离散化和数值求解。

目前主要的求解技术有有限元、有限体积和有限差分等。

3. 结果处理化工过程模拟的目的是为了获取相关的物理参数和化学反应机理,因此模拟结果的处理是非常重要的。

主要的结果处理包括参数计算、曲线拟合、数据统计和转换等。

4. 可视化化工过程模拟结果的可视化是十分重要的,可以帮助用户更加清晰地了解模拟结果。

工艺化学反应的动态模拟及控制

工艺化学反应的动态模拟及控制工艺化学反应是一种复杂的化学过程,其反应条件可能会受到外部环境影响,因此任何小的变化都有可能会引起反应过程的失控。

为了降低生产中的风险,掌握工艺化学反应的动态模拟与控制技术显得尤为重要。

一、工艺化学反应动态模拟的意义化学反应过程中涉及到物质的变化,因此反应过程的动态模拟可以使生产过程更加可重复,进一步降低生产成本。

此外,动态模拟还可以帮助预测生产过程中的突发事件并采取紧急措施,同时还可以预测反应过程中的副反应和不良反应,以便及时进行调整。

例如,如果在生产过程中出现一些不良反应,则可以通过动态模拟来优化反应条件,以避免此类反应的发生。

同时,使用热量和动量平衡方程对反应物和产物进行建模等技术,可以进一步减轻污染物的排放和危险品的释放。

二、工艺化学反应的动态模拟技术1. 建立反应动力学模型化学反应动力学模型是一种数学模型,可用于分析化学反应的基本过程,以及参数对反应速率的影响。

通过反应动力学模型,可以预测化学反应的动力学性质,如反应时间,反应产物的生成情况等。

建立反应动力学模型需要对反应物的物理化学特性和反应机理有一定的理解,以此来建立反应动力学模型方程。

根据模型方程,可以预测反应过程中的重要反应动力学指标,如反应速率、反应时间和反应终点等,并根据这些数据进行进一步的优化控制。

2. 建立热力学模型化学反应的热力学模型是一种用于预测反应热耗、温度和其他热现象的数学模型。

通过建立热力学模型,可以预测反应热的释放或吸收,以及反应过程中的温度变化。

热力学模型通常用于预测反应的热量和功率要求,以及如何调整反应的条件以满足这些需求。

此外,该模型还可以预测反应过程中潜在的安全问题,如爆炸和异物形成等。

3. 建立多相反应动态模型多相反应动态模型是任何多相反应中涉及到各相相互作用的模型。

这种模型还可以描述各相间质量转移和传递过程。

同时,多相反应动态模型还考虑了反应催化剂和吸附剂等因素的影响。

动态模拟系统(OTS)在新建化工企业中的应用

在诸多缺点 : ①成熟企业工艺运 行平稳 , 事故 次数较 少 , 实 习人

2 动态模 拟 系统 ( O T S ) 架构

动态模拟 系统平 台包 括 了工 艺模 拟 与计 算 系统 ( 工 程 师

站) 、 系统管理站( 教员站 ) 、 模拟 D C S系统 ( D C S控制 站与 D C S 操作站 ) 、 S I S 模 拟系统 、 模拟现场操作 系统和操作 评价系统 等 , 其中D C S模拟系统可 以模拟各 主要厂家 的 D C S系统 , 并做到 1 : 1 模拟 。每套 O T S系统配置多 台学 员操作站 , 以实现 D C S 、 S I S 和模拟现场的完整操作 , 工 艺模 拟服务器 实现 工 艺过 程的动态 模拟 , 教员站 实现系统 管理 与培训 管理任 务 , 现 场站 实现模 拟 现场 的操作功能 , 整个 系统 由交换 机实现 以太 网集 成 , 同时采 用远程拨号器实现远程访 问功能 , 方便该 系统 的远 程维护 和技

Ke y wor ds: s y s t e m; t r a i n i ng; 印 p l i c a t i o n; ne w c h e mi c l a e n t e r p r i s e s

随着科学的进 步 , 现 代化工 生产 装置 越来 越 向大型 化 、 自

生产装置相连的数据采集关系 , 可分别实现 离线 和在线两 种模

煤化学反应过程动态模拟分析

煤化学反应过程动态模拟分析煤是一种常见的化石燃料,其作为主要的能源资源被广泛应用于工业、煤矿等领域中。

然而,随着人们对环境保护的认识的不断提高和对煤炭资源的开采的深化,煤化学反应过程动态模拟分析成为煤化学领域中一个热门的研究方向。

煤化学反应过程动态模拟,简单来说就是在一定的温度、压力和反应条件下对煤的化学反应进行模拟和分析。

这种模拟方法可以通过计算机程序对煤的分子结构、反应动力学、反应机理等方面进行研究,以及预测煤在不同反应条件下的产物特性和反应过程中可能产生的问题。

煤化学反应过程动态模拟的方法也随着科技的进步在不断升级。

最初的煤化学反应过程模拟主要采用实验室试验的方式,即通过对煤在特定反应条件下反应产物的观察,以及通过对反应物和产物的质谱分析、物理分析等手段对反应过程进行分析。

这种方法有着高度的实验性和可靠性,但是试验周期长、成本高昂、对人力物力的需求大等缺陷也限制了其应用范围。

随着计算机技术的不断发展,数值模拟分析方法在煤化学领域中愈加广泛。

基于煤的分子结构分析,计算机可以模拟反应过程中的电子云重叠、键合和键切断等反应机理,从而预测反应的产物和反应物种的化学性质以及反应热学参数,为煤及其应用领域的科学研究提供了可靠的理论依据。

情景模拟和人工智能方法的使用使得煤化学反应过程动态模拟的效率得到了极大的提高。

采用情景模拟的方法,计算机可以在不同的反应条件下进行模拟,即使是复杂的反应体系也能逐渐呈现出一定的规律。

而人工智能方法的应用,则使得煤化学反应过程动态模拟变得更加自动化和可预测,因此可以更精准地对煤的化学性质和反应动力学进行处理和研究。

不过,煤化学反应过程动态模拟还存在着一些技术性难点和亟待解决的问题。

一方面,煤的化学结构及反应机制非常复杂,对计算机计算的选取的模型数学公式的把握较难,另一方面,煤在不同的温度、压力、反应条件等条件下会分解或发生各种反应,需要涉及到多种情况的计算,这一方面也对模拟计算提出挑战。

化工动态学

化工动态学

化工动态学是一门研究化工过程中物质和能量传递、转化以及动力学行为的学科。

它主要研究化工系统中物质和能量的平衡、反应动力学、传质和传热过程以及流体力学行为等方面的问题。

化工动态学的研究对象包括化工过程中各种物质的转化过程,例如化学反应的速率和反应机理分析,反应过程中的物质浓度变化,反应器的设计和优化,以及传递过程中的传质和传热等。

化工动态学的研究方法主要包括实验研究和数学模型的建立。

实验研究通常使用实验室中的小型设备,通过监测物质浓度、温度和压力等参数的变化来分析和控制化工过程的动态行为。

数学模型则是将化工过程的基本原理和方程组以数学形式表达出来,通过数学计算和模拟来预测和优化化工过程的动态行为。

化工动态学的研究成果可以应用于化工工艺的优化和设计,从而提高产品质量和生产效率,减少能源消耗和环境污染。

此外,化工动态学的研究也对其他相关学科如化学工程、材料科学和环境科学等的发展有重要的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.化工过程动态模拟实例

粗对苯二甲酸CTA加氢反应过程动态特性分析

在加氢反应过程动态模型中,杂质4-CBA、中间产物 4-HMBA、反应产物PT酸BACID、CO均是需要观测 的变量。当加氧反应工艺条件发生扰动,这些变量都 会随之变化并对产品PTA产生较坏影响。由于这些变 量浓度较小,观测不便,需要对其进行变量重置。

操作培训故障诊断及实时优化解决稳态模拟无法解决的问题。

1.2国内外研究进展

20世纪70年代末80年代初,化工过程动态 模拟在美、日、西欧等发达国家和地区进 入广泛应用阶段 近几年,很多国家推出了 功能强大的商业化通用动态模拟软件,国 外很多发达国家已将通用动态模拟软件广 泛地应用于先进控制系统的设计,在科研 和应用上都取得了极大的进步,也极大地 提高了企业的经济效益。

策略无力更好地解决此类问题,因此化工过程动态模拟(又称动态仿

真)成为人们了解化工生产过程强有力的工具。稳态模拟已经广泛应

用于化工设计改造及优化等过程,对很多人来说已经不再陌生。

动态模拟的实际应用是十分广泛的,其主要用于各种化工过程的

动态特性分析、先进控制系统设计、开停车过程、安全分析研究等。

随着动态流程模拟技术的发展,化工过程动态模拟还广泛地用于化工

是遇到很多困难。动态模拟软件是工艺控制和计算机等多项技术结合

的产物,动态模拟软件的应用也对应用人员提出新的要求,需要使用

者了解更多的知识,这就使得动态模拟软件的推广变得缓慢,但是人

们在动态模拟的开发及应用推广上还是卓有成效的。

虽然目前采用机理模型建立并使用通用化工动态流程模拟系统的

公开报道并不少见,但大部分文献仅对动态模拟软件的开发历程做了

在ASPEN DYNAMICS中规定变量如下: CBA4 as massfraction (upper: 100); BACID as massfraction (upper;500); HMBA as massfraction (upper: 1500); PT as massfraction (upper: 100); CBA4=1000000*STREAMS(”24”).Fmcn(”CBA4”)/STREAMS(”24”).Fmcn(”TA"); BACID=1000000*STREAMS("24").Fmcn("BACID")/STREAMS("24").Fmcn('TA") HMBA=1000000*STREAMS("24").Fmcn("HMBA")/STREAMS("24").Fmcn("TA"); PT=1000000*STREAMS("24").Fmcn("PT")/STREAMS("24").Fmcn("TA"); 其中“CBA4、BACID、HMBA、PT酸”表示加氧反应器底部出料中各产物质量流 量与TA质量流量比(变量CBA4即杂质4-CBA,变量HMBA为中间产物4-HMBA),且 量纲均为10_6。

展,抢占了商业先机,又由于国内资源不能得到有效整合,流程模拟

软件开发过程不能得到跟进,致使国内通用流程模拟的研发更加被动,

因此,至今在中国未产生具备商业竞争力的大型通用流程模拟软件。

1.3化工过程动态模拟现状 Nhomakorabea然而,动态模拟对很多人来说还不是很熟悉,因为动态模拟软件

的开发要比稳态模拟软件困难得多,尤其通用动态模拟软件的开发更

图3.17调节温度控制器后,反应温度、4-CBA、CO变化曲线

(1)反应器进料中饱和水流量增加、减少5%

将进料中饱和水流量变化5%,图3.5(a)为进料流股中饱和水 增加5%时,反应器底部出料4-CBA和各产物的浓度变化曲线 变化曲线。图3.5(b)为进料流股中饱和水减5%时,加氧反应 器4-CBA和各产物的浓度变化曲线。

当CTA进料增加5%后,CTA浓度、4-CBA、CO浓度均增加,需要 调节双闭环比值控制系统、氧气流量、温度控制器来控制被控对象。 图3.15(a)为双闭环比值系统作用时,CTA、饱和水进料流量变化曲 线,图3.15(b)是CTA浓度变化曲线,图3.16为调节氧气流量控制器 后,氧气流量、4-CBA浓度、CO变化曲线;图3.17为调节温度控制 器后,温度、4-CBA、CO变化曲线。

国内化工过程模拟起于20世纪60年代末,发展和兴盛于70年代,

70年代末80年代初国内模拟软件的水平在算法上已经走在了世界的前

列。国家六五期间开发的DYSPEN是我国自行开发的第一个通用化工过

程动态模拟软件系统,是我国科研人员靠自身的努力所开发的第一个

基于单元模块组合结构的流程级动态模拟软件,可以将工艺过程与自

表面的简单表述。并且,有关动态模拟的研究及应用通用动态模拟软

件的相关报道虽不少,但真正可以作为研究动态模拟的参考资料并不

多,而早期发表的有关动态模拟的很多文献散落于一些非著名的期刊

杂志及会议论文集上。

2.化工过程动态模拟软件

HYSYS 软件是世界著名油气加工模拟软件 工程公司开发的大型专家系统软件。该软 件分动态和稳态两大部分。其动态和稳态 主要用于油田地面工程建设设计和石油石 化炼油工程设计计算分析

烷化反应器、酸水分离器、硫和 HF 酸烷基化、脱异丁烷 塔等设计与优化; 5、在气体处理方面:可完成胺脱硫、多级冷冻、压缩机 组、脱乙烷塔和脱甲烷塔、膨胀装置、气体脱氢、水合物 生成/抑制、多级、平台操作、冷冻回路、透平膨胀机优 化。

Aspen Dynamics

Aspen Dynamics主要用于动态模拟,某些领域可能比 HYSYS准确,易用程度不如Hysys,现在Hysys属于 AspenTech,并且HYSYS的动态模拟是一流的。PROII由 CIMIC公司(现属于Ivensys)开发,较适用于化工领域的 稳态设计,集中了大量现场工程师和设计工程师的经验, 并且易于学习和操作,适合初学者;准确度方面,在炼油 方面,hysys最准确,因为HYSYS一些数据都是用生产数据 关联的(炼油),所以算炼油很准,其次为PROII,最后 为Aspen

动控制系统联合仿真,开创了化工动态仿真的先河。1987年青岛化工

学院( 现青岛科技大学) 推出的化工之星ECSS成为国内迄今为止唯一

独立开发的商品化化工模拟软件。

然而,由于各方面的限制,之后十几年,国内几乎放弃了通用模

拟系统的研发,很多学者专家将注意力转入对优化算法的研究,国内

通用模拟软件的开发工作基本趋于停顿国外流程模拟软件得到迅速发

HYSYS软件特点 最先进的集成式工程环境 内置人工智能 数据回归包 严格物性计算包 功能强大的物性预测系统 DCS 接口 工艺参数优化器 窄点分析工具 方案分析工具 各种塔板的水力学计算 任意塔的计算

在石油石化炼油方面的应用

1、常减压系统设计、优化; 2、FCC 主分馏塔设计、优化; 3、气体装置设计与优化; 4、汽油稳定、石脑油分离和气提、反应精馏、变换和甲

运行CTA加氯反应过程的动态模型至稳定后,加氧反应器内 温度、压力分布曲线如图3.3所示,加氢反应器内4-CBA、PT 酸、4-HMBA、BACID分布曲线则如图3.4所示。

CTA和饱和水的流量发生变化都会影响加氧反应的进行,从而导致4-CBA没有 完全反应,其浓度会超过25个ppm,对PTA质量产生较恶劣的影响。故本小 节将会讨论当CTA和饱和水流量增加和减少5%时,加氧反应受到的影响以及 4-CBA、产物4-HMBA、BACID、PT酸、CO浓度的动态特性。将模型动态运 行至稳定,1小时后改变CTA负荷和饱和水流量。

化工过程动态模拟研 究综述

1.化工过程动态模拟 2.化工过程动态模拟软件 3.化工过程动态模拟实例

1.1化工过程动态模拟研究背景

化工过程是一类状态变量随时间的演进空间的转移而发生改变的

动态过程。随着能源和环境问题对人类生存的挑战日益加剧,人们也

越来越关心化工过程的运行性能及控制指标,而基于稳态模型的控制