非圆齿轮行星轮系引纬机构的反求毕业设计与仿真分析

非圆齿轮CAD CAM及仿真设计的研究

参考内容

随着机械行业的不断发展,齿轮传动作为一种重要的传动方式,在各种机械设 备中得到了广泛的应用。非圆齿轮作为一种特殊的齿轮类型,具有传动平稳、 效率高、结构紧凑等优点,因此在实际应用中具有重要意义。本次演示将围绕 非圆齿轮节曲线的设计方法、CAD及应用研究展开讨论。

一、非圆齿轮及节曲线概述

总之,非圆齿轮节曲线的设计对于提高机械设备的性能和效率具有重要意义。 本次演示介绍了非圆齿轮及节曲线的概述、设计方法、CAD技术及其应用研究, 希望对相关领域的研究人员和技术人员提供一定的参考和帮助。

参考内容二

在机械传动领域,非圆齿轮作为一种重要的传动元件,具有广泛的应用。非圆 齿轮的设计、制造、检测及应用都十分关键,本次演示将就这些方面进行探讨。

四、非圆齿轮节曲线的应用研究

随着非圆齿轮技术的不断发展,其应用领域也越来越广泛。在机械制造领域, 非圆齿轮被广泛应用于各种传动系统和精密机械中,如数控机床、工业机器人 等。在航空航天领域,非圆齿轮被用于航空发动机、燃气轮机等高精度传动装 置中,以满足严格的振动和噪声要求。此外,在汽车、新能源等领域中,非圆 齿轮也具有广泛的应用前景。

几何建模是通过几何约束关系建立齿轮的数学模型,如齿廓曲线、轮齿形状等; 物理建模则是基于材料力学、弹性力学等理论,建立齿轮的物理模型,以描述 齿轮在承载情况下的变形、应力分布等情况。

优化技术:

优化技术是提高非圆齿轮性能的关键手段。优化目标可以是传动效率、承载能 力、振动噪声等。优化方法包括参数优化、形状优化、拓扑优化等。参数优化 是通过调整齿轮的参数(如模数、压力角等),以实现优化的目标;形状优化 是在几何建模的基础上,对齿轮的齿廓曲线、轮齿形状等进行优化;

谢谢观看

非圆齿轮设计

插秧机非圆齿轮行星系分插机构的虚拟制造与仿真

M de Ag C on m r U

la ; tl u r

农

装 备

E p e ts qu m n

IJ l5 叶 4

对 其插 秧 的姿 态进 行检 测 ,对 符 合农 艺要 求 的轨迹 及姿

态提 出报警 。

1 2秧 箱 .

能放 胃不 同穴 盘育 出 的水稻 秧苗 ,并 配有 与几 种 高速

作 者 介 绍 : 陶冶 ( 6 一), 男, 安徽 安 庆人 ,教授 ,主 要从 事农 业种 植机 械 研 究 。 1 1 9 资 助 项 目 : 广 东省 自然 科 学基 金 “ 圆齿轮 行 星 系在 超 级稻 高速插 秧 机 分插 机 构 上应 用 研 究” 非

构 学 、机 械 制造 学 、 土壤 机 器 系 统 力学 和 多体 系统 运 动

学 / 力 学 等 多 学 科 领 域 [, 为 了 科 学 地 研 制 超 级 稻 高 速 插 动 2 1 秧 机 , 在 对 非 圆 齿 轮 行 星 系 机 构 前 期 的 研 究 基 础 上 , 展 开

对 整个 机构 的虚 拟 制造 与仿 真 ,其 目的是使 设计 者 能 随时

11 分插 机 构 接 口 .

分 插 机 构 接 口可 装 配 不 同 形 式 的 分 插 机 构 , 它 是 一 个 一 通 用 的 接 口 , 这 为 研 制 不 同 形 式 的 插 秧 机 分 插 机 构 提 供 了

一

个 平 台 , 它 能 检 验 不 同 分 插 机 构 走 出秧 爪 运 动 轨 迹 , 并

了解 产 品 的 每 一 个 细 节 , 减 少 设 计 过 程 的 失 误 , 并 利 用 其

参 数化 设计 的 思想 ,使 零件 的 设计 、修 改变 得简 单 易行 ,

非圆齿轮的仿真加工及分析

非圆齿轮的仿真加工及分析张健;鲁骏;起雪梅;饶鹏;郑彬【摘要】非圆齿轮是指节曲线为非圆的齿轮,其结合了齿轮和凸轮的优点,能够实现变传动比运动,但其结构复杂,设计加工困难.为保证非圆齿轮模型的设计精度,采用解析法建立模型.首先,基于数值计算软件Matlab建立非圆齿轮的齿廓曲线,并导入至Pro/E软件平台,通过对非圆齿轮的齿廓曲线进行拉伸得到非圆齿轮的三维实体模型;其次,利用Pro/E软件中的Pro/E中的NC模块对建立的非圆齿轮三维模型进行线切割仿真加工和后置处理;最后通过查看log日志和过切检查,验证了加工程序的正确性和加工的可行性.结果表明:通过结合Matlab和Pro/E软件平台,有效地解决了非圆齿轮设计及加工困难的问题,为非圆齿轮的设计和加工提供了设计方法和理论依据.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)006【总页数】3页(P103-105)【关键词】非圆齿轮;Matlab;Pro/E;仿真加工【作者】张健;鲁骏;起雪梅;饶鹏;郑彬【作者单位】攀枝花学院交通与汽车工程学院,四川攀枝花 617000;攀枝花学院交通与汽车工程学院,四川攀枝花 617000;攀枝花学院交通与汽车工程学院,四川攀枝花 617000;攀枝花学院交通与汽车工程学院,四川攀枝花 617000;攀枝花学院交通与汽车工程学院,四川攀枝花 617000【正文语种】中文【中图分类】TG610 引言随着计算机技术的发展,非圆齿轮在三维建模方面的研究发展迅速,如基于Matlab的非圆齿轮设计[1-2]、基于UG的非圆齿轮设计[3]等。

目前齿轮的加工方法主要有插齿、滚齿及线切割[4]等,随着线切割技术的发展,线切割因其加工过程无切削力、对材料硬度无要求,能加工极其复杂、精密、高硬度的零件,在加工非圆齿轮方面有着很大的优势,但线切割非圆齿轮生成程序有一定难度[5-7]。

利用Matlab生成齿廓结合Pro/E得到非圆齿轮的三维模型,能够较齿形折算法保证非圆齿轮模型的设计精度[8-9]。

非圆齿轮行星系分插机构的优化设计和动态仿真的开题报告

非圆齿轮行星系分插机构的优化设计和动态仿真的开题报告一、研究背景与意义在机械传动中,非圆齿轮传动因为具有高载荷、小体积、高效率等特点,被广泛地应用于航空、航天、机械制造、汽车制造等领域。

而分插机构是非圆齿轮传动中的重要组成部分,起到转速和转矩的调节和传输作用。

因此,优化非圆齿轮行星系分插机构的设计和动态性能研究具有重要的实际应用价值。

二、研究内容和方法本文主要研究非圆齿轮行星系分插机构的优化设计和动态仿真方法。

具体包括以下研究内容:1.非圆齿轮行星系分插机构的结构分析和设计优化。

根据机构的工作特点和发展趋势,准确计算各部件参数,建立非圆齿轮行星系分插机构的数学模型,并进行系统的设计优化,以实现更优的动态性能。

2.分插机构动态特性仿真。

根据研究对象的特点和运动规律,采用动力学仿真软件,对非圆齿轮行星系分插机构的动态特性进行仿真分析,并对仿真结果进行验证。

3.动态性能的探究。

通过对比分析设计方案,验证仿真结果,对非圆齿轮行星系分插机构动态特性进行有效评估,并提出优化改进方案,以满足实际需求。

本文将采用理论分析、数值计算和仿真等方法对非圆齿轮行星系分插机构进行研究分析,以期为相关领域提供一定的理论指导。

三、预期结果1. 建立非圆齿轮行星系分插机构数学模型,并进行结构设计优化。

2. 对分插机构动态特性进行仿真和分析,获得其基本运动规律。

3. 对动态特性进行探究和评估,并提出优化改进方案。

四、研究进度安排本项目一共用时一年,预计研究进度安排如下:第一阶段(前三个月):深入研究非圆齿轮行星系分插机构的基础理论,并进行相关文献查阅。

第二阶段(三个月至九个月):根据前期研究成果,建立非圆齿轮行星系分插机构的数学模型,并进行设计优化。

第三阶段(九个月至十二个月):通过仿真和分析,探究非圆齿轮行星系分插机构的动态特性,并提出优化改进方案。

五、结论非圆齿轮行星系分插机构的优化设计和动态仿真研究,可以有效提高其动态性能,在实际应用中具有重要的指导意义。

【CN109826927A】二次不等幅非圆齿轮传动行星轮系取苗机构的设计方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910271701.1(22)申请日 2019.04.04(71)申请人 浙江理工大学地址 310018 浙江省杭州市下沙高教园区2号大街928号(72)发明人 童志鹏 俞高红 刘朋飞 黄佳辉 李祥 (74)专利代理机构 杭州君度专利代理事务所(特殊普通合伙) 33240代理人 黄前泽(51)Int.Cl.F16H 37/12(2006.01)A01C 11/02(2006.01)G06F 17/50(2006.01)(54)发明名称二次不等幅非圆齿轮传动行星轮系取苗机构的设计方法(57)摘要本发明公开了二次不等幅非圆齿轮传动行星轮系取苗机构的设计方法。

现有反求得到的行星轮系总传动比常会出现过大值、过小值、波动过大等情况,且没有考虑移栽臂姿态要求。

本发明基于给定的理想取苗轨迹和关键点的位置与秧针姿态角要求,建立两杆机构的平面模型,求解模型获得连杆的杆长和转动中心,筛选合理的解,优化数据值,结合理想取苗轨迹计算总传动比;将两自由度的连杆降为单自由度,以两级齿轮的行星轮系作为连杆运动的驱动件,分配两级传动比,从而得出了一种二次不等幅齿轮传动行星轮系取苗机构。

本发明使行星轮系传动更为平稳,设计出的取苗机构准确性和可靠性都较高。

权利要求书5页 说明书11页 附图7页CN 109826927 A 2019.05.31C N 109826927A1.二次不等幅非圆齿轮传动行星轮系取苗机构的设计方法,其特征在于:该方法具体步骤如下:步骤一、根据取苗要求,确定取苗轨迹的五个关键点的坐标以及秧针在各关键点的姿态角:关键点A处秧针开始进入钵苗盘,设定秧针在A点的姿态角为γ1,秧针的姿态角定义为秧针与水平面的夹角;关键点B处秧针夹紧钵苗,设定秧针在B点的姿态角为γ2;关键点C 为取苗结束点,设定秧针在C点的姿态角为γ3;关键点D为持苗阶段点,设定秧针在D点的姿态角为γ4;关键点E落苗点,设定秧针在E点的姿态角为γ5;步骤二、建立五位姿二杆开链机构的数学模型,求解五位姿二杆开链机构的两杆杆长;所述的五位姿二杆开链机构由杆Ⅰ和杆Ⅱ组成,其中FG表示杆Ⅰ,GP表示杆Ⅱ,F为固定铰链点,G为动铰链点,P为杆Ⅱ自由端端点;2.1 建立杆Ⅱ从关键点A运动到另外的第i个关键点时的坐标及位姿转换关系矩阵,i =2,3,4,5:其中,关键点A对应杆Ⅱ的位姿为q 1,位姿包括坐标和姿态角;中间变量D 11i =cosγ1i ,D 12i =-sinγ1i ,D 13i =x i -x 1cosγ1i +y 1sinγ1i ,D 21i =sinγ1i ,D 22i =cosγ1i ,D 23i =y i -x 1sinγ1i -y 1cosγ1i ,D 31i =0,D 32i =0,D 33i =1;γ1i =γi -γ1,γ1i 表示杆Ⅱ的位姿q i 相对位姿q 1的角位移,第i个关键点对应杆Ⅱ的位姿为q i ,γi 表示杆Ⅱ在第i个关键点处的姿态角,γ1表示杆Ⅱ在关键点A处的姿态角,x i 表示第i个关键点的x坐标,y i 表示第i个关键点的y坐标,x 1表示关键点A的x坐标,y 1表示关键点A的y坐标;2.2建立矩阵坐标方程:其中矢量G 1=(x g1,y g1)T 中x g1和y g1为位姿q 1对应的G点坐标,G i =(x gi ,y gi )T 中x gi 和y gi 为位姿q i 对应的G点坐标,矢量G 1=(x g1,y g1)T 为未知定量,G i =(x gi ,y gi )T 为未知变量;2.3 根据FG杆长不变,建立约束方程:[G i -F]T [G i -F]=[G 1-F]T [G 1-F] (3)其中矢量F=(x f ,y f )T 为未知定量,x f 和y f 为固定铰链点F坐标;2.4 将矩阵坐标方程(2)代入约束方程(3),整理得:H i x f +J i y f +K i =0(i=2,3,4,5) (4)其中H i =G i1x g1-G i2y g1+G i3,J i =G i2x g1+G i1y g1+G i4,K i =G i5x g1+G i6y g1+G i7,G i1=1-D 11i ,G i2=D 12i ,G i3=-D 13i ,G i4=-D 23i ,G i5=D 11i D 13i +D 21i D 23i,权 利 要 求 书1/5页2CN 109826927 A。

典型轮系运动虚拟仿真实验实验报告

典型轮系运动虚拟仿真实验实验报告嘿,伙计们!今天我要给大家分享一下我最近做的一个超级酷炫的实验——典型轮系运动虚拟仿真实验。

这个实验可不是一般的好玩,它让我感受到了科技的魅力,也让我对机械运动有了更深入的了解。

好了,不多说了,让我们开始吧!让我给大家介绍一下这个实验的基本原理。

简单来说,就是通过计算机模拟机械系统的运动过程,让我们能够直观地观察和分析各种轮系运动的特点和规律。

这个实验涉及到了很多复杂的数学知识,比如微积分、线性代数等等,但是别担心,我会尽量用大家都能听懂的话来解释哦!接下来,我们就要进入实验的实际操作环节了。

我们需要搭建一个虚拟仿真环境。

这个环境里面有很多各种各样的机械部件,比如齿轮、轴、轴承等等。

我们需要把这些部件组装起来,形成一个完整的轮系系统。

然后,我们就可以开始输入各种运动参数,比如初始速度、加速度、转向角度等等,让轮系系统进行运动。

在实验过程中,我遇到了很多有趣的现象。

比如说,当轮系系统的某个部件损坏的时候,整个系统的运动就会受到影响;又比如说,当我改变轮系系统的结构,让它变得更加复杂的时候,它的运动特性也会发生很大的变化。

这些现象让我深刻地认识到了机械运动的复杂性和多样性。

在这个实验中我也学到了很多有用的知识。

比如说,我学会了如何使用计算机软件来进行数学建模和仿真分析;我还学会了如何阅读和理解复杂的技术文献,这对我以后的学习和工作都会有很大的帮助。

这个典型轮系运动虚拟仿真实验让我受益匪浅。

它不仅让我感受到了科技的魅力,还让我对机械运动有了更深入的了解。

我相信,只要我们勇于探索和实践,就一定能够在这个充满无限可能的时代里找到属于自己的位置!。

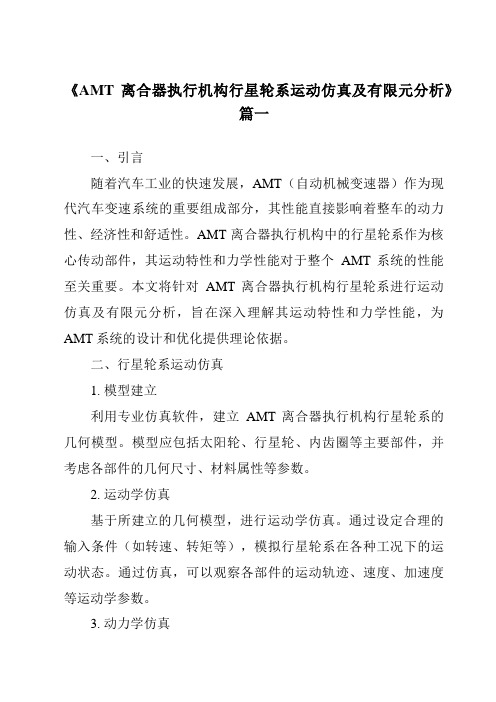

《2024年AMT离合器执行机构行星轮系运动仿真及有限元分析》范文

《AMT离合器执行机构行星轮系运动仿真及有限元分析》篇一一、引言随着汽车工业的快速发展,AMT(自动机械变速器)作为现代汽车变速系统的重要组成部分,其性能直接影响着整车的动力性、经济性和舒适性。

AMT离合器执行机构中的行星轮系作为核心传动部件,其运动特性和力学性能对于整个AMT系统的性能至关重要。

本文将针对AMT离合器执行机构行星轮系进行运动仿真及有限元分析,旨在深入理解其运动特性和力学性能,为AMT系统的设计和优化提供理论依据。

二、行星轮系运动仿真1. 模型建立利用专业仿真软件,建立AMT离合器执行机构行星轮系的几何模型。

模型应包括太阳轮、行星轮、内齿圈等主要部件,并考虑各部件的几何尺寸、材料属性等参数。

2. 运动学仿真基于所建立的几何模型,进行运动学仿真。

通过设定合理的输入条件(如转速、转矩等),模拟行星轮系在各种工况下的运动状态。

通过仿真,可以观察各部件的运动轨迹、速度、加速度等运动学参数。

3. 动力学仿真在运动学仿真的基础上,进一步进行动力学仿真。

通过施加外部载荷(如摩擦力、惯性力等),分析行星轮系在受力情况下的运动特性。

通过仿真结果,可以了解各部件的受力情况、应力分布等动力学参数。

三、有限元分析1. 网格划分将AMT离合器执行机构行星轮系的几何模型导入有限元分析软件,进行网格划分。

网格划分的精度将直接影响有限元分析的准确性,因此应选择合适的网格尺寸和划分方法。

2. 材料属性定义根据实际材料,定义各部件的材料属性,如弹性模量、密度、泊松比等。

这些材料属性将直接影响有限元分析的结果。

3. 边界条件设定根据实际工作情况,设定边界条件,如约束、载荷等。

通过设定合理的边界条件,使有限元分析更接近实际工作情况。

4. 应力与变形分析通过有限元分析,可以得出各部件的应力分布、变形情况等力学性能参数。

通过对这些参数的分析,可以了解行星轮系在受力情况下的力学性能,为优化设计提供依据。

四、结果与讨论1. 运动仿真结果分析通过对AMT离合器执行机构行星轮系的运动仿真,可以得出各部件的运动轨迹、速度、加速度等运动学参数。

《2024年AMT离合器执行机构行星轮系运动仿真及有限元分析》范文

《AMT离合器执行机构行星轮系运动仿真及有限元分析》篇一一、引言AMT(自动机械传动)技术已经成为现代汽车制造中的重要部分。

作为关键传动装置之一,离合器执行机构的性能对整车的稳定性和经济性至关重要。

而行星轮系作为离合器执行机构的重要组成部分,其设计合理与否直接影响着离合器的使用性能和寿命。

因此,对AMT离合器执行机构的行星轮系进行运动仿真和有限元分析具有重要的工程意义。

本文旨在通过对AMT离合器执行机构的行星轮系进行运动仿真及有限元分析,以评估其运动性能和强度,并寻求优化的方法。

二、运动仿真分析1. 模型建立我们使用专业的仿真软件对AMT离合器执行机构的行星轮系进行建模。

模型中,我们详细考虑了各个零部件的几何尺寸、材料属性以及装配关系等。

通过精确的建模,我们可以更准确地模拟行星轮系的运动过程。

2. 仿真过程在仿真过程中,我们设定了合理的运动参数和约束条件,如输入转速、输出负载等。

然后,通过仿真软件模拟行星轮系在各种工况下的运动情况,包括启动、加速、减速等过程。

3. 结果分析通过仿真结果,我们可以观察到行星轮系在运动过程中的速度、加速度、受力等变化情况。

通过对这些数据的分析,我们可以评估行星轮系的运动性能,如传动效率、平稳性等。

同时,我们还可以通过仿真结果发现设计中存在的问题和不足,为后续的优化提供依据。

三、有限元分析1. 网格划分与模型准备在有限元分析中,我们将建立的行星轮系模型导入到有限元分析软件中,并进行网格划分。

网格的划分要尽可能地细化,以保证分析的准确性。

同时,我们还需要考虑材料的属性、接触关系等因素。

2. 加载与约束在有限元分析中,我们需要对模型施加必要的加载和约束。

加载包括各种工况下的力、力矩等,而约束则是为了保证模型在分析过程中的稳定性。

通过施加适当的加载和约束,我们可以模拟出实际工况下行星轮系的受力情况。

3. 结果分析通过对有限元分析结果的处理,我们可以得到行星轮系在各种工况下的应力、应变、位移等数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要剑杆织机的引纬机构,是剑杆织机的核心机构之一,其运动性能如何将在很大程度上决定着整台织机的性能与档次。

所以,一种结构设计合理的剑杆引纬机构能够改善剑杆织机的工作效率与所生产产品的质量,提高经济效益。

本文提出了一种新型的剑杆引纬机构,即非圆齿轮行星轮系剑杆引纬机构。

本文中分析了剑杆织机的引纬工艺要求,得到了剑杆织机引纬时主轴转过不同角度的时候剑杆应该有的位移、速度以及加速度。

并以此为依据设定了剑杆的加速度运动曲线为一等腰梯形的形状的曲线,经过进一步计算后得到了剑杆的运动学模型。

本文设计的非圆齿轮行星轮系剑杆引纬机构的作用是将主轴的匀速转动转换成剑杆的有规律的往复运动,根据这一模型的传动规律建立运动学分析模型,结合其中非圆齿轮的特性得到节曲线方程。

再基于Visual Basic 6.0这个平台编写引纬机构反求设计与仿真软件,利用该软件可以反求出机构中各个参数的值,之后根据仿真的结果调整机构参数,最终得到符合引纬规律的合理的参数,证明本文设计的引纬机构是合理可行的。

关键词:非圆齿轮;引纬机构;反求;剑杆织机AbstractThe weft insertion mechanism is one of the key mechanism of the rapier loom. Its athletic performance has a lot of impact about the rapier rooms’performance and its level. So, a weft insertion mechanism of the rapier rooms with reasonable structure can improve a lot of working efficiency, the quality of the product of the rapier rooms and the economic benefit. This paper comes up with a new weft insertion mechanism, named the planetary non-circular gears trains weft insertion mechanism.Some research about the technological requirements of the rapier loom has been done in this paper. The displacement, velocity and acceleration of the rapier was obtained when the spindle has different angle. And the motion curve of acceleration of the rapier has been designed as a isosceles trapezoid curve based on the research. Then the kinematics model of the rapier was worked out. The planetary non-circular gears trains weft insertion mechanism is used to change the uniform rotation of the spindle to reciprocating motion of rapier. According to the transmission rule of the planetary non-circular gears trains weft insertion mechanism the kinematics analytical model was finished. Combining with the character of non-circular gear its pitch curve was obtained. Meanwhile a reverse design and kinematic simulation software was compiled based on Visual Basic 6.0. The parameters of mechanism can be obtained by the software. Then these parameters were adjusted based on the result of simulation. The reasonable parameters which fit the law of weft insertion will be obtained at last, which proved that this weft insertion mechanism was reasonable and can be used. Keywords: Non-circular Gear; Weft Insertion Mechanism; Reverse Solution; Rapier Loom目录第1章绪论 (1)1.1 课题的研究背景与意义 (1)1.2 国内外剑杆引纬机构的研究现状及发展趋势 (2)1.2.1 剑杆引纬机构的简介 (2)1.2.2 国内外剑杆引纬机构的研究状况及发展趋势 (2)1.3 非圆齿轮的发展及研究情况 (5)1.3.1 非圆齿轮的介绍 (5)1.3.2 非圆齿轮的研究状况 (5)1.4 本设计的主要内容 (6)第2章非圆齿轮行星轮系引纬机构运动分析模型的建立 (8)2.1 剑杆织机的引纬工艺要求 (8)2.2剑头的理想运动学曲线方程的建立 (9)2.2.1 剑头理想运动曲线的构造 (9)2.2.2 剑头运动学曲线方程的建立 (10)2.3 非圆齿轮行星轮系引纬机构的模型简介 (13)2.4 非圆齿轮行星轮系引纬机构反求模型的建立 (15)2.4.1 反求设计思想的简介 (15)2.4.2 非圆齿轮行星轮系放大轮系的运动模型的建立 (15)2.4.3 第一级非圆齿轮行星轮系运动模型的建立 (17)2.4.4 第二级非圆齿轮行星轮系运动模型的建立 (18)第3章非圆齿轮行星轮系引纬机构反求设计与运动仿真软件的设计 (20)3.1 计算机辅助设计的简单介绍 (20)3.2 非圆齿轮行星轮系引纬机构反求设计与仿真软件的介绍 (20)3.2.1 引纬机构反求设计软件的开发思路 (20)3.2.2 引纬机构反求程序的关键性思想 (20)3.2.3 引纬机构参数的设定 (22)3.2.4 引纬机构反求软件的界面介绍 (23)3.2.5 引纬机构反求软件各个控件的介绍 (24)3.2.6 引纬机构反求软件的功能特点 (28)第4章引纬机构三维模型的建立与仿真 (29)第5章总结 (33)参考文献 (34)第1章绪论1.1课题的研究背景与意义纺织是人类社会最古老的一个生产部门,它与我们的生活息息相关。

随着农业的发展和手工编结技术的提高,纺织技术出现并发展起来。

随着工业技术的提高,织机以其纺织速度快、产品质量高等优点逐渐取代原始纺织手段开始迅速发展起来。

我国已成为全球第一纺织大国,现有生产能力为1.1亿纺纱锭,加工全球纺织纤维总量的42%~48%,生产的服装占全球服装产量的近二分之一,供应纺织品、服装占全球贸易量的二分之一[1]。

但我国却非纺织机械的生产大国,而是纺织机械的进口大国,织造行业对进口设备的依赖度比较大。

据统计,我国纺织机械在2011年上半年的进出口累计总额为38.56亿美元,同比增长44.89%,其中纺织机械进口28.00亿美元,同比增长48.48%[2]。

我国的织机行业经过几十年的发展,目前已具有一定的生产规模和生产能力[3],但是与世界先进水平仍有较大的差距,因此纺织机械技术装备的研究和发展对提升我国纺织工业的总体水平和竞争力具有切实的意义[4]。

而引纬机构就是其中一项关键的研究内容。

引纬方式分为有梭引纬和无梭引纬,其中无梭引纬可分为喷水引纬、剑杆引纬、喷气引纬和片梭引纬四种[5]。

自1963年汉诺威国际纺织机械展览会首次展出了商业性剑杆织机以来,随着新材料和新技术的广泛应用,这种织机的工艺性能日趋完善。

80年代末,剑杆织机进入了全盛时期。

用剑杆织机加工织物的范围,从中厚织物发展到轻薄织物,从服装面料发展到装饰和产业用织物,由单层织物发展到毛圈及双层起绒织物,从狭幅发展到4.6m的阔幅,由低速发展到高速。

现今剑杆织机的最高入纬量已突破1100m/min,纬纱的选色从单色发展到最多达16色(德国Dornier剑杆织机)。

这是其他几种无梭织机不可比拟的[6]。

剑杆织机它是利用往复移动的剑状杆将检口外因定筒子上的纬纱引入梭口,与有梭织机相比,它的入纬串高,织物质量优,机器噪声低,劳动生产率高。

剑杆织机引纬过程纬纱始终受到剑头的积极控制,可适应强捻纬纱的织造,不会出现纬纱的退捻和纬缩疵点。

剑杆引纬具有极强的多色纬纱织造功能,能十分方便地进行多色任意换纬,并且选纬(换色)运动对织机速度不产生任何影响,在装饰织物加工、毛织物加工和棉型色织物等加工中都得到了广泛使用[7]。

1.2 国内外剑杆引纬机构的研究现状及发展趋势1.2.1 剑杆引纬机构的简介剑杆引纬机构是剑杆织机的五大核心机构之一,它将纬纱引入梭口,形成织物所需的纹理。

能保证引纬失误少,可靠性高,可以实现对许多引纬比较困难的纱线进行引纬,其制织品种的适应性极其广泛,同时剑杆织机的门幅宽,因此剑杆织机成为应用最广泛的一种无梭织机。

现代织机在适应高速、高效的同时,对引纬机构的性能要求越来越高,引纬机构的好坏直接决定整机性能的优劣[8]。

正因为剑杆引纬机构在剑杆织机中的重要作用,国内外许多纺织领域内的学者都对其进行了研究,并取得了许多的成果。

1.2.2 国内外剑杆引纬机构的研究状况及发展趋势目前,在国内外市场上出售的剑杆织机引纬机构主要有以下几种:共轭凸轮引纬机构,如图1-1所示,该引纬机构有一个自由度,由共轭凸轮、连杆机构和轮系组成。

共轭凸轮1使刚性角形杆H1AH2作往复摆动,摆杆AB和杆H 1AH2刚性连接,通过四连杆机构ABCD驱动与摇杆CD刚性连接的圆柱齿轮2作往复摆动。

最后经过定轴轮系Z1、Z2、Z3和剑轮3的放大,使与剑轮啮合的剑带4获得往复直线运动。

这类机构很容易满足引纬要求的运动规律,其剑头运动规律在理论上可按照任意曲线要求来设计[9]。