基于LMS Test.Lab的车内异响诊断

某SUV高速时周期性嗡嗡异响的识别与控制

收稿日期:2018-05-24 作者简介 :马紫辉(1987-),男 ,河北省邯郸市人 ,本科 ,主要

研究方向为整车 NVH 集成。 E-mail: ma758@

1 问题描述

某 SUV(以下简称 A 车)在高速工况下(车速约 100 km/h~120 km/h,转速约为 2 600 r/min~3 000 r/min)车内出现周期性的嗡嗡异响,6 挡最为突出,5 挡较弱。相同车型的带涡轮增压器配置的车辆(以 下简称 B 车)没有此问题,但是此 B 车采用了不同的 连 接 传 动 轴 、不 同 的 变 速 箱 ,匹 配 了 双 质 量 飞 轮 (DMF)和不同的主减。两车只有底盘和车身共用 , 传动系统几乎没有相似之处,B 车上不出现此问题, 并不能确定是传动系统的哪一个零部件引起 ,给问 题排查带来难度。

减、后桥、轮胎等进行一系列排查、研究,找到了问题根源所在。通过加粗变速箱的中间轴提升其刚度,避免其和发动

机 2 阶阶次发生共振,同时进行扭振测量分析,增加 87 Hz 扭振减振器,从根源上解决此异响问题,也为以后排查传动

系统异响问题提供切实可行的方法。

关键词:声学;传动系统;变速箱;扭振;阶次;中间轴

中图分类号:U463.21;TB535

文献标志码:A

DOI 编码:10.3969/j.issn.1006-1355.2019.02.047

Identification and Control of Periodic Buzzing of an SUV Traveling at High speed

Test Lab模态及ODS测试分析在某车轰鸣问题的应用

b模态及ODS测试分析在某车轰鸣问题的应用作者:张爱东常辉邓晓龙摘要:本文基于LMS b中的模态测试及ODS分析模块,对某3缸柴油机微车加速过程中的Booming噪声源进行了排查。

通过整改,室内该问题噪声约降低了10分贝,达到可接受的水平。

微车兼有生产工具、生活工具双重功能,在农村、乡镇和城市物流中发挥很好的作用,也决定了其市场的广阔性。

然而人们生活水平不断提高,购买力也随之提升,汽车的价格反而在不断下降,消费者也逐渐脱离了一味对车辆经济性的要求,对安全性、舒适性的要求已经大大提高。

微车绝大多数为中置后驱车辆,很多微车在加速时都存在后桥引起的室内轰鸣声。

尤其对于3缸柴油机微车,由于发动机激励远大于4缸发动机,该问题更为突出,严重影响了其乘座舒适性,引起微车用户的抱怨。

本文通过LMS b中的模态测试分析模块及ODS分析模块,对某3缸柴油机微车加速Booming噪声源进行了排查,通过整改,使该微车乘座舒适性有了较大程度的提高。

1 试验模态及ODS分析方法1.1 试验模态分析试验模态分析根据试验方法可分为两种:(1)正则振型试验法(NMT):用多个激振器对结构同时进行正弦激励,在激励力矢量被调到正比于某一振型时,就可激励出某一个纯模态振型,并直接测试出相应的模态参数(模态频率、模态阻尼、振型)。

该方法结果精度高;但是需要高精度的测试仪器和熟练的测试技能,费时长、成本高。

(2)频响函数法(FRF):此法可只在结构的某一选定点上进行激励,同时在多个选定点上依次测量其响应。

将激励和响应的时域信号,经FFT分析转换成频域信号。

因频响函数是响应与激励谱的复数比,对已建立的频响函数数学模型进行曲线拟合,就可从频响函数求出系统的模态参数,该方法可同时激励出大部分模态,测试时间短,所用仪器设备较简单,测试方便。

1.2 ODS分析ODS(Operational Deflection Shapes,也称为工作变形),是被测试试件在某特定频率、特定转速或特定时间的实际工作变形,描述的是被测试试件在实际工作激励下的受迫振动变形。

基于LMS.Test.Lab的某车型排气噪声问题分析

果表 车内噪声 2阶贡献很大 , 降低排 气 口噪声 2阶声压级对改善车内噪声有

一

个激励 源 所产 生 的在某 种工 况下 的 N VH特 性 。车

内噪声 分 为空气 噪声 和结 构 噪声两种 。 空 气 噪声 和车 内噪声 的 目标点 属 于 同一个 系统 , 噪声 能量 则 主要集

中出现在中高频率 ; 结构噪声的激励源和车 内噪声的

目标 点分 属 于两个 不 同 的系统 , 其 中噪声 能 量主 要集

显著效果 。

关键 词 : 车 内噪 声 怠 速 测 试 Si g n a t u r e Ac q u i s i t i o n

Ex ha us t no i s e a na l ys i s f or s o me v e h i c l e mo de l ba s e d o n LM S. Te s t . Lab

e f f e c t t o i mp r o v e i n t e r na l v e h i c l e n o i s e . Ke y wo r d s : i n t e r na l v e hi c l e n oi s e , i dl e s p e e d, t e s t , Si g na t ur e Ac qui s i t i o n

i n di f f e r e n t s t a t us . Co n s e q ue n c e s h o ws . 2 t h n o i s e o f e x h a u s t v e n t h a s bi g c o nt r i b u t i o n t o 2 t h n o i s e o f i n t e r n a l

LMS Test.lab在整车隔吸声性能评价中的应用

LMS b在整车隔吸声性能评价中的应用长安汽车工程研究院兰靛靛李传兵[摘要] 本文使用LMS公司的体积声源和TEST LAB软件,在自由场内,用传递函数法来评价发动机舱,排气口,车轮罩与乘员车厢之间的隔吸音性能。

关键词:传递函数、隔吸声性能1 前言目前评价整车隔吸声性能的通常方法为:将待测车放入一定声压级的混响场中,在车内不同位置点放置传声器,测量其声压级的衰减来表征整车的隔吸声性能。

本文要介绍的是在自由场内,根据互易原理,使用LMS公司的体积声源和Test. Lab中的Spectral Acquisition软件通过对比声源到传声器的传递函数来评价整车的隔吸声性能。

2 试验内容:2.1 试验条件与试验准备将待测车放置在整车半消声室内或空旷区域,背景噪声比被测噪声低10dB (A)以上,关闭好门窗。

安装六个传声器距发动机表面5cm的距离并尽可能位于各侧(上、下、前、后、左、右)的几何中心;安装四个传声器距每个轮罩上缘5cm处;(如图一);距消声器排气口14cm处安装传声器;(如图二)图一:轮罩麦克风位置将声源发声口放置在车内副驾位置(如图三)2.2 试验设备见表1表1 计算机Dell多通道数据采集系统 Difa Scadas3 LMS bSpectral Acquisition 中低频、中高频体积声源 LMS E-MHFVVS,E-LMFVVS 传声器PCB 130P10/C10图二:排气口位置的麦克风位置图三:声源发声口位置2.3 试验分析分别用中低频和中高频声源产生频带为20—800Hz、800—2000Hz、2000—8000Hz的声信号,在相应测量点处采集声压信号,得到从声源到传声器的传递函数。

通过比较被测车的声传递函数可以评价整车的隔吸声性能。

甲、乙两车的测试结果见下图,在此只列出了发动机下端面、排气口和右前轮的数据。

甲车乙车图四:发动机后端面从图中可看出 在2000Hz—8000Hz高频段内甲车的声传递函数高于乙车。

某款车型车身异响问题的解决

Equipment Manufacturing Technology No.08袁2019

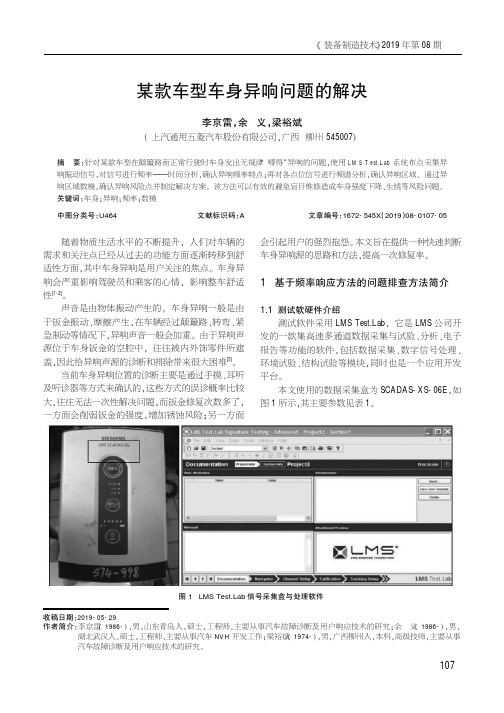

表 1 LMS b 信号采集盒参数表

SCADAS-XS-06E 数据采集盒基本功能 动态信号渊 ICP/V/TEDS冤 输入通道

通道数

6 通道 ICP/V/TEDS 动态信 号输入曰 2 通道转速脉冲曰 2 通道双耳麦克风输入曰 2 通道 SPDIF 数字音频 输入曰 1 个 GPS 接口曰 1 个 CAN 总线接口

当前车身异响位置的诊断主要是通过手摸尧耳听 及听诊器等方式来确认的袁这些方式的误诊概率比较 大袁往往无法一次性解决问题袁而钣金修复次数多了袁 一方面会削弱钣金的强度袁增加锈蚀风险曰另一方面

会引起用户的强烈抱怨遥 本文旨在提供一种快速判断 车身异响源的思路和方法袁提高一次修复率遥

1 基于频率响应方法的问题排查方法简介

1.1 测试软硬件介绍 测试软件采用 LMS b袁 它是 LMS 公司开

发的一款集高速多通道数据采集与试验尧分析尧电子 报告等功能的软件袁包括数据采集尧数字信号处理尧 环境试验尧结构试验等模块袁同时也是一个应用开发 平台遥

本文使用的数据采集盒为 SCADAS-XS-06E袁如 图 1 所示袁其主要参数见表 1遥

渊 2冤

-邑

X渊 棕冤 的傅里叶反变换 x渊 t冤 院

乙 x渊

t冤

=

1 2仔

肄

X渊 棕冤 ej棕td棕

-邑

渊 3冤

2 车身异响问题解决

某车型在稍颠簸路面行驶时袁 在车身右侧发出 野 嘚嘚冶无规律异响袁经过排查袁车身紧固件无松动袁

A 柱和门槛 信号采集点

图 2 信号采集点

布点完成后袁多次试车采集异响信号袁直到采集 到异响信号为止遥 将采集的信号数据进行分析袁通过 频率要时间图 3 可以看出院

基于LMS.test.lab某车型车内振动噪声试验分析与调校

基于LMS.b某车型车内振动噪声试验分析与调校作者:郭杨来源:《时代汽车》 2017年第19期郭杨华晨鑫源重庆汽车有限公司工程研究院重庆市 401329摘要:某车型在怠速及加速过程中,主观评价整车车内振动噪声差,声音杂乱,声品质差,影响整车NVH性能。

本文使用b测试系统在相同的测试工况下,通过对优化波纹软管前后进行测试与分析对比。

结果显示:在怠速工况下,车内噪声降低2dB (A),振动明显减小;加速工况下,车内噪声平均整体降低l-4dB(A),各阶次噪声降低3-10 dB (A),改善效果显著,整车声品质得到明显提升。

关键词:振动;噪声;NVH:波纹软管1 引言随着汽车的快速发展,人们对噪声振动的关注日益增加,乘客在汽车中的一切触觉、听觉乃至视觉感受都属于NVH范畴,会让乘客直接感受到该车是否舒适。

因此,汽车的NVH性能不仅是影响舒适性,而且还是评价汽车品质的重要因素。

整车NVH调校是提高乘坐舒适性的一项综合性技术。

虽然前期可以运用仿真分析技术,但在建立仿真模型所需的边界条件产生的误差还达不到实际所需的精度,则需通过试验方法来调校整车NVH性能。

本文以某款车型整车振动噪声差、杂音乱问题分析调校为例,为解决类似问题提供参考。

2 问题描述在怠速及加速工况中,主观评价整车车内振动噪声差,杂音乱,声品质差不可接受。

2.1 试验系统及设备本文使用西门子工业软件有限公司的b数采前端测试系统。

LMS.testlab是一套完整的集成的工程振动噪声试验解决方案,是高速多通道数据采集系统和集成的试验、分析可以使试验更高效便捷。

测试需准备b多通道数采前端、加速度传感器、传声器等。

在此次试验调校采用Signature Testing-Advanced模块进行采样数据测试,振动信号采样带宽一般默认6400Hz,频率分辨率设置1Hz,谱线数默认6400,噪声信号采样带宽一般默认25600Hz,频率分辨率设置1Hz,谱线数默认25600。

LMS Test.Lab系统改善车内噪声

LMS b系统改善车内噪声

朱卫兵

【期刊名称】《汽车制造业》

【年(卷),期】2009(000)007

【摘要】车辆室内噪声是汽车NVH的主要内容,本文介绍了使用full window

法来评价整车内饰件中相关材料的隔吸音性能的方法.利用倍频图和Front/back图对测试所得数据进行分析。

确定车辆内饰相关部分对于整车噪声的贡献量,以及通过修改相关内饰件的设计和组合来改进车内噪声。

【总页数】3页(P41-43)

【作者】朱卫兵

【作者单位】上汽通用五菱汽车股份有限公司

【正文语种】中文

【中图分类】U467.493

【相关文献】

1.马基公司采用LMS b系统提高飞机试验效率 [J], LMS国际公司

2.比利时LMS国际公司北京代表处 LMS Test.Lab新一代振动噪声集成试验分析系统 [J],

3.基于LMS b的振动试验中断处理方法研究 [J], 李鹏; 辛敏成; 张海涛; 刘凯; 邹田骥; 吕从民

4.基于LMS b的车内噪声优化 [J], 付玉成;韩涛;孙守富;张维

5.基于LMS b阶次分析的变速器啸叫识别和噪声优化 [J], 陈勇;马凯凯;张教超

因版权原因,仅展示原文概要,查看原文内容请购买。

基于LMS Test.Lab的车内声振传递路径分析

基于LMS b的车内声振传递路径分析

杨明亮;丁渭平;王延克

【期刊名称】《汽车制造业》

【年(卷),期】2009()09X

【摘要】声振传递路径分析(TPA)是当今汽车新产品开发过程中改善整车NVH 性能的一个行之有效的方法,本文基于LMS SCANDAS MOBILE SCM05便携式采集前端及LMS b 8A软件对国产某款B级轿车车内声振传递路径进行测试,分析,得出产生问题的原因。

并为进一步提高和改善整车NVH性能奠定了基础。

【总页数】3页(P60-62)

【关键词】传递路径;路径分析;LMS;声振;车内;产品开发过程;NVH;便携式

【作者】杨明亮;丁渭平;王延克

【作者单位】西南交通大学汽车工程研究所

【正文语种】中文

【中图分类】U461.56

【相关文献】

1.水下加肋双层圆柱壳体的振-声传递路径分析 [J], 张磊;曹跃云;杨自春;何元安

2.车内噪声FXFU-LMS声振混合主动控制算法 [J], 王统洲;王孝兰;刘宁宁;杨超;杨东坡

3.基于LMS b的车内噪声优化 [J], 付玉成;韩涛;孙守富;张维

4.时域传递路径分析在车内声品质问题研究中的应用 [J], 白杨翼;张峻霞;陈达亮;孔传旭

5.船舶舱室噪声传递路径分析的声振熵赋权图法 [J], 高处;杨德庆

因版权原因,仅展示原文概要,查看原文内容请购买。

基于LMS.Test.Lab某车型变速箱噪声的实验分析与调校

基于b某车型变速箱噪声的实验分析与调校李嘉通;向宇;年猛

【期刊名称】《广西科技大学学报》

【年(卷),期】2014(025)003

【摘要】某CVT车型在60 km/h减速和80 km/h~100 km/h缓加速全段行驶工况下变速箱噪声明显,驾驶室内150阶次噪声一定程度上影响整车NVH性能.为改善变速箱噪声,应用比利时LMS公司的b动态测试系统对该问题进行实验测试分析,综合分析多种调校手段,采用在换挡拉线上增加质量块(400 g左右)的方式,并在同样工况下进行对比测试.结果表明:在换挡拉线上增加质量块在60 km/h和80 km/h~100 km/h两车速段下分别降低阶次噪声6 dB(A)和7 dB (A)~9dB(A),改善效果显著.

【总页数】6页(P38-43)

【作者】李嘉通;向宇;年猛

【作者单位】

【正文语种】中文

【中图分类】U270.1

【相关文献】

1.基于b某车型变速箱噪声的实验分析与调校 [J], 李嘉通;向宇;年猛

2.基于b某车型排气噪声问题实验分析 [J], 田涛;向宇;陈宏强;尚飞

3.基于b的某车型排气噪声问题分析 [J], 田涛;向宇;陈宏强;尚飞

4.基于b某车型车内振动噪声试验分析与调校 [J], 郭杨

5.低噪声低振动齿轮变速箱的实验模态分析 [J], 杜君文;朱梦周;汪元辉

因版权原因,仅展示原文概要,查看原文内容请购买。

LMS Testlab Acoustics

精确的声学试验及分析技术•声学分析:多通道声级计和倍频程分析 •声学材料与部件试验 •声功率和认证试验 •通过噪声试验•声源定位(声强、波束成形、声全息和声聚焦) •声品质和品牌声音工程•传递路径分析与空气声定量分析LMS b Acoustics 声学试验精确的声学试验及分析解决方案产品的声音及其品质是对产品认知的重要信息。

如何才能包含正确信息并发挥关键的作用呢?这些信息关系到它的功能、舒适性和品牌形象以及质量。

法规与竞争压力迫使制造商将产品噪声级控制在限定的范围内,并满足日益严格的声学标准。

声学工程师寻找试验与分析效率更高的解决方案,以快速高效地找到声学问题的根本原因,并帮助制造商有效地设计出具有良好品牌形象的产品。

满足对多种声学技术的需求LMS b 声学试验提供一套完整且独特的声学试验及分析的软硬件解决方案。

其应用领域涵盖基本的声学分析、声学材料和部件试验、声功率以及通过噪声试验,完成声源定位,声振工程和声品质及声音品牌等工作,并且可根据项目要求进行扩展,每个解决方案都能够对特定任务提供最优的投资回报。

对于更复杂的根源分析,LMS 专家能够提供先进的声学及声振工程工具与服务。

追根溯源多年来,声学工程师一直在运用声学技术进行试验,寻找最好的方式以满足声学需求,解决声音问题。

第一步是深入理解声音的组成及各因素的贡献量。

声音属性一旦被确定,就能够将其与物理部件联系起来。

LMS b 声学试验解决方案致力于帮助声学专家和工程师应对声学方面的许多挑战。

LMS声学解决方案涵盖整个产品开发周期•对标试验和品牌声音工程 •声音设计和目标设定•可扩展的产品优化,声音工程和故障诊断处理的先进技术 •资格认证和检测 •内部检验与试验“声学试验对满足噪音排放的法规非常重要,同时也为了提高品牌定位和整体客户满意度。

”达到声音目标LMS b声学试验解决方案集成了所有评估声音品质的基本功能,以满足工程师的需要。

该解决方案涵盖了广泛的工作任务,如跟踪总声压级,确定谱的成分,或创建指标来量化感知水平或用清晰度指数评价语言清晰度。

基于LMS Test.Lab的车内异响诊断

基于LMS b的车内异响诊断作者:方华宫传刚安宏伟刘代强1 前言随着经济的发展,社会的进步,人们对汽车的要求已经不满足于省油、跑得快,而是更注重于其舒适性和安全性。

车内的异常噪声不仅使人心情烦躁、注意力下降,而且还可能预示着故障隐患。

因此,针对某皮卡车在原地或行驶状态下,快速收油门时,车内出现类似哨声的异响,慢速收油门时,也有该异响,但是没有快速收油门时突出这种现象进行了实验分析。

2 实验方案及设置实验采用LMS b系统,分别进行了异响现象的特征实验及分析;振动现象和异响噪声的相关分析;有异响车和无异响车的对标及互换实验等几个方面的测试及分析。

测试工况为加速至3000r/min后缓减速,转速约在3000r/min~1000r/min之间变化。

并在车内驾驶员右耳边安放1个声传感器,称1#声传感器,以进行车内异响的采集。

3 异响车测试及结果分析3.1 异响现象的特征实验及分析图1为1#声传感器瀑布图,由图及声音回放可知,车内异响的频率范围约为550Hz~800Hz之间,图中粉色圆圈。

在该频带内有一与发动机转速不成谐次关系的变频成分,其频率也随着发动机转速的下降而降低,疑为异响成分。

因此对“变频成分”进行阶次跟踪滤波,对比监听550Hz~800Hz滤波前和滤波后的声音信号,可以确定该变频成分即为异响频率成分。

图1 1#声传感器瀑布图3.2 振动现象和异响噪声的相关分析分析可知,发动机上与其转速不成谐次关系的旋转部件有涡轮增压器,因此首先对涡轮增压器进行重点研究。

在发动机舱内增压器中间壳及压气机壳的放气阀支架上安放2个加速度传感器,称为zjk和fqf;正对增压器且距离约100mm处安放1个声传感器,称2#声传感器。

传感器布置如图2所示。

测试结果见图3。

图2 加速度传感器布置图图3 2#声传感器及2个加速度传感器(fqf和zjk)瀑布图4 对标试验分析4.1 无异响车内声音分析及与异响车对比另选取一台车内无异响的同型号皮卡车进行上述实验,对比分析结果如图4。

基于LMS Test. Lab 的车内声振传递路径分析

基于LMS Test. Lab 的车内声振传递路径分析1 前言汽车噪声、振动及因其而引发的车辆乘坐舒适性问题,即NVH (Noise, Vibration & Harshness)问题,是衡量汽车产品质量的一个综合性问题。

它给用户的感受最直接,越来越影响到产品的美誉度和市场占有率,因此受到各大整车制造企业和零部件企业的普遍关。

汽车内部噪声和振动现象,往往是由多个激励,经由不同的传递路径抵达目标位置后叠加而成的。

当今汽车新产品研发过程中,为了进一步优化整车NVH 性能,往往要综合考虑各个激励和传递路径的情况,而传递路经分析(TPA,Transfer Path Analysis)就是一个行之有效的方法。

通过传递路径分析,确定各途径流入的激励能量在整个问题中所占的比例,找出传递途径上对车内噪声起主导作用的环节,通过控制这些主要环节,如使声源的强度,路径的声学灵敏度等参数在合理的范围里,以使车内噪声控制在预定的目标值内。

本文基于LMS SCANDAS MOBILE SCM05 便携式采集前端及LMS Test. lab 8A 软件对某国产轿车车内声振传递路径进行分析,得出分析结果并为进一步提高和改善整车NVH 性能奠定了基础。

2 车辆声振传递路径分析原理在工程振动噪声测试分析工作中,谱分析以及概率统计分析应用很多,但是都具有一个共同缺点,要求对比试验的条件和工况完全相同,否则无法进行对比。

同时,这样试验的工况十分复杂,要求处理的数据多,工作量非常大,而又很难用简单的图表全面地说明问题。

传递特性的分析能够很好地解决上面说的问题,其分析结果具有较好的可比性,为了取得结果,一般仅需选择一种工况进行试验就可以得到满意的结果。

由于传递特性分析具有这一突出的优点,在实际工程问题上应用很普遍,从而得到迅速的发展。

车内噪声总体上可分为结构声和空气声两种。

在结构声情况下,激励源和目标点分属于两个不同的系统,激励源一侧的结构称为主动方,目标点一侧的结构称为受动方,一般两者在分界处(可称之为耦合点)通过某种耦合元件连接起来,具体可表现为发动机、底盘部件在车身上的支撑、铰链及橡胶轴套等。

基于LMS Tes.Lab某车NVH实验分析与改进

2021.05 Automobile Parts054收稿日期:2020-11-09作者简介:张旭(1991 ),男,硕士,研究方向为汽车NVH㊂E-mail:xu461139788@㊂DOI :10.19466/ki.1674-1986.2021.05.011基于LMS b 某车NVH 实验分析与改进张旭(山东理工职业学院,山东济宁272100)摘要:应用LMS b 声振测试分析系统对某实验车辆3挡全油门加速工况进行进气系统问题排查测试㊂测试后数据分析发现,断开空气滤清器安装点车内噪声改善明显㊂经测试数据分析确定,空滤安装点动刚度不足导致车内NVH 性能较差㊂利用整车局部模型对空滤安装点动刚度不足进行改进,将改进方案应用于实验车,并且经过实验验证,车内噪声有所改善,提高了该车的NVH 性能㊂关键词:NVH;空气滤清器安装点;动刚度;3挡全油门加速中图分类号:U467Analysis and Improvement of a Car NVH Experiment Based on LMS Tes .LabZHANG Xu(Shandong Polytechnic College,Jining Shandong 272100,China)Abstract :The LMS b acoustic vibration test and analysis system was used for air intake system troubleshooting in 3G WOT of an exper-imental vehicle.After the test,the data analysis shows that the interior noise improved obviously when opening of the air filter installation point.Test data analysis confirms that the dynamic stiffness of the air filter installation point is poor,resulting in poor performance of the NVH in the car.The partial model of the vehicle was used to improve the dynamic stiffness of the air filter installation,and it was applied to the experimental vehicle.The experimental results show that the noise level of the vehicle is improved and the NVH performance of the vehicle is improved.Keywords :NVH;Air filter installation point;Dynamic stiffness;3G WOT0㊀引言车内噪声的存在,影响乘员对车内舒适性的感受,同时,长期置于一定的车内噪声中,对乘员的听力造成损害[1]㊂随着人们对汽车车内环境舒适性的要求不断提高,对车内噪声的控制要求也不断提高㊂这就要求在整车设计开发过程中,充分考虑车内舒适性并采取有效的控制措施,使车内的噪声水平满足舒适性要求㊂进气系统作为主要噪声源之一,其必然也成为NVH (Noise ㊁Vibration ㊁Harshness )的重要研究控制对象㊂进气系统除了因气体流动引起的进气噪声,还有因进气系统与车身连接处的连接点动刚度不足引起的结构噪声㊂动刚度是在动载荷作用下抵抗变形的能力,动刚度不足会对整车乘坐舒适性和车身结构件的疲劳寿命产生十分不利的影响㊂动刚度对乘坐舒适性的影响,主要表现在NVH 性能上[2-3]㊂本文作者针对车内噪声水平较差,对进气系统中空滤安装点动刚度进行加强,使得车内噪声水平改善㊂1㊀测试方案与数据分析对于汽车NVH 性能来讲,3挡全油门(以下称3G 在开发一部新车和评价其参考车的车内噪声时,WOT 能快速检验和比较出汽车的噪声水平[4]㊂因此,文中是基于3G WOT 工况进行排查验证㊂试验设备:LMS 的32通道数据采集系统SCMD5用来采集试验数据;LMS b 的Signature Testing-Ad-vanced 用于在线采集数据并对数据进行分析和处理;PCB 三向振动传感器输出振动,BSWA 麦克风输出噪声测试数据,小野Onosokki 传感器IP-296用于采集实车测试中发动机曲轴转速信号㊂测试工况和实验条件:在道路实验中,测试地点选择在环境相对安静(环境噪声低于被测噪声10dB 以上)㊁地面较为平整的沥青道路上,在3G WOT 工况下,对该车进行数据采集和分析,发动机曲轴转速追踪范围为1000~5000r /min ㊂试验载荷为:整备车身㊁采集数据工程师1名㊁专业驾驶员1名㊂测试时,车内无异物,避免出现异响㊂为保证数据的可靠性,需进行多次同工况采集,对一致性较好的数据进行平均计算[5]㊂采样频率:振动信号采样频率为5120Hz ,频率分辨率为1Hz ,谱线数为5120Hz ;声压信号采样频率为10240Hz ,频率分辨率为1Hz ,谱线数为10240Hz ㊂在进行问题排查测试之前,要对汽车排查前原状态Automobile Parts 2021.05055进行测试,为排查过程中数据对比提供参考㊂文中测试主要针对进气系统安装点断开排查,断开安装点后,垫入海绵等物体以隔绝振动㊂在排查过程中发现,断开空气滤清器的3个(共3个)安装点车内前排噪声改善明显,测试结果对比如图1所示㊂由图可知,断开空滤安装点车内噪声总声压级下降㊂因此,怀疑空滤安装点动刚度较低㊂图1㊀断开空滤安装点车内声学对比2 空滤安装点动刚度测试动刚度指的是同一位置㊁同一方向上的激励力与位移之比㊂原点动刚度主要能呈现的是在所关注的频率范围内该连接点局部区域的刚度水平,动刚度过低必然会引起更大的噪声,因此,该性能指标对整车的NVH 性能有较大的影响㊂空滤安装点的位置如图2所示㊂为了进一步确定空滤安装点的动刚度是否存在问题,对空滤安装点的动刚度进行测试㊂由于空滤前两个安装点的位置比较接近,且在同一个支架上,把前安装点的两个点作为一个点进行动刚度测试㊂测试采用LMS 动态测试系统中的Impact Testing 模块进行信号采集,在安装点位置安放一个三向振动传感器,对测点位置进行锤击采集数据,主要观察500Hz 以内的频率响应㊂空滤前㊁后安装点的动刚度测试结果如图3和图4所示㊂空滤前安装点Z 向动刚度超出200N /mm (目标要求)和50N /mm ,未达到目标要求;空滤后安装点Z 向动刚度也超出200N /mm (目标要求)和50N /mm ,未达到目标要求㊂空滤前㊁后安装点Z 向动刚度均未达到目标要求,因此需要对其进行优化㊂图2㊀空滤安装点位置图3㊀空滤前安装点动刚度测试结果图4㊀空滤后安装点动刚度测试结果2021.05 Automobile Parts 0563㊀空滤安装点动刚度优化根据动刚度测试结果,明确了空滤前㊁后安装点动刚度不足的问题㊂针对空滤前㊁后安装点的动刚度不足,采用CAE对其进行优化㊂在整车模型中对空滤安装点进行动刚度分析需要大量的求解时间,由于关注点为空滤安装点,为节省求解时间,提高效率,在已建立好的整车模型中,将含有空滤安装点的局部模型截取出来,在车身截断处加全约束模拟断面的边界条件,构建部分车身模型进行优化,局部模型如图2(a)所示㊂由于空滤前㊁后安装点主要是Z向动刚度不足,因此采取优化措施主要提高Z向的动刚度㊂优化措施:前安装点支架往Z向延长约50mm,增加与前端模块连接;后安装点支架往Z向翻边约20mm,同时增加与左前纵梁焊接㊂优化方案如图5所示㊂图5㊀前㊁后安装点优化方案4㊀优化方案验证将新的优化方案应用于整车,对其优化效果进行验证,测试方法与前述测试方法相同,得到车内声学声压曲线和空滤前㊁后安装点Z向振动特性,并与原状态数据进行对比㊂车内声学对比如图6所示,由图可知,优化后的前排声学虽没有断开空滤安装点改善明显,但相比原状态已有很大改善㊂空滤前㊁后安装点Z向振动对比如图7所示,前㊁后安装点Z向振动幅值均减小,说明优化方案有效㊂图6㊀优化前后车内声学对比图7㊀空滤前㊁后安装点Z向振动特性对比Automobile Parts 2021.050575㊀结论(1)首先通过断开空滤安装点3挡全油门加速工况测试数据与原状态同工况测试数据进行对比,断开空滤安装点车内噪声水平较好,因此引出空滤安装点动刚度不足的猜想㊂(2)通过安装点动刚度锤击测试,明确了空滤安装点动刚度不足的问题㊂(3)针对空滤安装点动刚度不足的问题,利用整车局部模型对空滤安装点动刚度不足进行改进㊂(4)将改进措施应用于实验车,最后通过测试验证,与原状态测试数据进行对比,车内噪声水平改善,提高了乘坐舒适性㊂参考文献:[1]王军华.对我国汽车噪声试验标准的思考[J].江苏交通科技,1998(1):26-31.[2]王学军,张觉慧,陈晓宇.轿车车身的动刚度优化[J].上海汽车,2003(1):20-23.WANG X J,ZHANG J H,CHEN X Y.Optimization of the car bodydynamic stiffness[J].Shanghai Auto,2003(1):20-23.[3]廖抒华,刘利,李春楠,等.车身关键接附点动刚度分析与改进[J].公路与汽运,2013(5):11-14.[4]程志伟,陈寒霜,周桂新.前副车架安装动力吸振器对加速车内噪声的改善[J].汽车科技,2014(4):50-54.CHENG Z W,CHEN H S,ZHOU G X.Improvement of interior noiseduring acceleration with dynamic vibration absorber mounted to frontsub-frame[J].Auto Sci-Tech,2014(4):50-54.[5]张守元,张义民,戴云,等.车身连接点动刚度分析与NVH 性能改进研究[J].汽车技术,2010(10):26-29,33.ZHANG S Y,ZHANG Y M,DAI Y,et al.Study on dynamic stiffnessanalysis of body attachment for NVH performance improvements[J].Automobile Technology,2010(10):26-29,33.[6]侯献军,张强,刘志恩,等.某微型车车内振动噪声分析及控制[J].噪声与振动控制,2015,35(5):111-115.HOU X J,ZHANG Q,LIU Z E,et al.Analysis and control of theinterior noise and vibration of a mini-vehicle [J ].Noise andVibration Control,2015,35(5):111-115.[7]王文彬,赵伟丰,孙飞,等.降低车内噪声试验控制[J].噪声与振动控制,2014,34(2):80-83.WANG W B,ZHAO W F,SUN F,et al.Experiment on vehicle sinterior noise control [J].Noise and Vibration Control,2014,34(2):80-83.[8]佘威,戎芳明,王晓兰.动刚度分析在转向系统动态特性研究中的应用[J].机械工程师,2017(1):136-138.SHE W,RONG F M,WANG X L.Application of dynamic stiffnessanalysis in dynamic characteristics study of steering system [J].Mechanical Engineer,2017(1):136-138.[9]常光宝,梁静强,吕俊成,等.基于动刚度的车内降噪研究[J].汽车零部件,2016(7):22-24.CHANG G B,LIANG J Q,LV J C,et al.Noise decrease research based on dynamic stiffness[J].Automobile Parts,2016(7):22-24.[10]胡汉亭,杨震.关于发动机进气结构路径的研究[J].计量与测试技术,2015,42(2):45-46.HU H T,YANG Z.Research on the engine intake structure path [J].Metrology &Measurement Technique,2015,42(2):45-46.[11]顾宇庆,李俊鹏,梁新华,等.轿车副车架连接点动刚度试验分析[J].机械研究与应用,2012,25(6):71-73.GU Y Q,LI J P,LIANG X H,et al.Dynamic stiffness analysis ofpassenger car sub-frame interface attachments [J ].Mechanical Research &Application,2012,25(6):71-73.[12]吴开丰,戴驰,成亚南,等.影响车身后拖曳臂接附点动刚度因素研究[J].汽车科技,2014(3):18-23.WU K F,DAI C,CHENG Y N,et al.Study on the dynamic stiffnessinfluence factors of rear trailing-arm attaching with body[J].Auto Sci-Tech,2014(3):18-23.[13]杨神林.某SUV 加速行驶进气噪声分析与控制研究[D].长春:吉林大学,2011.[14]李文,张铭成,刘旌扬.优化车辆进气系统降低车内加速噪声[J].汽车技术,2011(4):18-21.LI W,ZHANG M C,LIU J Y.A study on reducing interior acceler-ation noise by optimizing the intake system[J].Automobile Tech-nology,2011(4):18-21.[15]虞涵仁.某SUV 进气系统噪声分析与改进[D].长沙:湖南大学,2012.渝昆高铁川渝段全面开工建设㊀㊀4月13日,记者从京昆高速铁路西昆有限公司获悉,随着中铁十一局承建的渝昆高铁中梁山隧道正洞开挖㊁泸州沱江特大桥主墩桩基础施工,标志着渝昆高铁川渝段全面开工建设㊂西安至昆明高速铁路(以下简称西昆高铁)是全国高速铁路网 八纵八横 主通道之一京昆通道的重要组成部分,正线长度1355km,设计时速350km /h,桥隧比高达83.3%㊂西昆高铁分为西渝高铁和渝昆高铁两个部分建设,此次先期开建的渝昆高铁川渝段途经重庆市㊁四川省,线路全长约188km,线路从重庆枢纽重庆西站引出,经九龙坡站(预留)㊁江津北站㊁永川南站㊁泸州东站㊁泸州站㊁南溪站㊁临港站㊁接入宜宾站,共9个车站㊂(来源‘科技日报“)。

基于LMS Test.Lab的拖拉机变速箱异响的诊断

基于 L e tL b的拖拉机 变速箱异 响 的诊 断 MST s.a

张希升 冷峻 田青松 , ,

( . 田雷沃周际重 丁股份有限公司 , 1 福 山东 潍坊 2 10 ; . 6 2 6 2山东交通 职业 学院 , 山东潍坊 2 10 ) 62 6 摘 要 : 文采 用比利 时 L 本 MS公 司的 T sL b 动噪声测试 系统 , 对某拖拉机 变速 箱在加速和减速 时出现异 et a 振 . 针 响的问题进行 了测试 分析 , 通过 对振动现 象和异 常噪 声的频谱 分析 及相 关分析 , 图寻找 异响的故 障频率 , 试

2 S a d n r np r Vo ain l olg . h n o gT a s ot c t a l e,Wefn 6 2 6,C ia o C e i g2 1 0 a hn )

Ab t a t n t i p p r o o d rt o v h b o ma os n t e p c u i ta e lr tso e ee a e ,t e ts w s d n sr c :I h s a e ,i r e o s l et e a n r l ie i h ik p whl i e ee a e rd e lr l s h e t a o e n e t r u h t e u e o MS" s.a y tm.t e s e t m n o ' a in a ay e f i r t ' n o s r r e u .r e f r e h o g h s f L r t b s se e L h p c r a d e ne t n ls so b a in a d n iewe e( r d o t h u t r u l o v ( ai h r s a c i c in a d i r v me t a u e e eg v n e e r hd r t n e o mp o e n me s r sw r ie .

基于LMS Test. Lab 的车内声振传递路径分析

基于LMS Test. Lab 的车内声振传递路径分析1 前言汽车噪声、振动及因其而引发的车辆乘坐舒适性问题,即NVH(Noise, Vibration & Harshness)问题,是衡量汽车产品质量的一个综合性问题。

它给用户的感受最直接,越来越影响到产品的美誉度和市场占有率,因此受到各大整车制造企业和零部件企业的普遍关。

汽车内部噪声和振动现象,往往是由多个激励,经由不同的传递路径抵达目标位置后叠加而成的。

当今汽车新产品研发过程中,为了进一步优化整车NVH 性能,往往要综合考虑各个激励和传递路径的情况,而传递路经分析(TPA,Transfer Path Analysis)就是一个行之有效的方法。

通过传递路径分析,确定各途径流入的激励能量在整个问题中所占的比例,找出传递途径上对车内噪声起主导作用的环节,通过控制这些主要环节,如使声源的强度,路径的声学灵敏度等参数在合理的范围里,以使车内噪声控制在预定的目标值内。

本文基于LMS SCANDAS MOBILE SCM05 便携式采集前端及LMS Test. lab 8A 软件对某国产轿车车内声振传递路径进行分析,得出分析结果并为进一步提高和改善整车NVH 性能奠定了基础。

2 车辆声振传递路径分析原理在工程振动噪声测试分析工作中,谱分析以及概率统计分析应用很多,但是都具有一个共同缺点,要求对比试验的条件和工况完全相同,否则无法进行对比。

同时,这样试验的工况十分复杂,要求处理的数据多,工作量非常大,而又很难用简单的图表全面地说明问题。

传递特性的分析能够很好地解决上面说的问题,其分析结果具有较好的可比性,为了取得结果,一般仅需选择一种工况进行试验就可以得到满意的结果。

由于传递特性分析具有这一突出的优点,在实际工程问题上应用很普遍,从而得到迅速的发展。

车内噪声总体上可分为结构声和空气声两种。

在结构声情况下,激励源和目标点分属于两个不同的系统,激励源一侧的结构称为主动方,目标点一侧的结构称为受动方,一般两者在分界处(可称之为耦合点)通过某种耦合元件连接起来,具体可表现为发动机、底盘部件在车身上的支撑、铰链及橡胶轴套等。

3M中国选择LMS实验解决方案帮助汽车制造商降低车内噪声

优秀 的合作伙伴 , 正确 的NV H 解 决方案

在 需求 日益增长 、变化迅速 的行业中 3 M中国面 临的一 个最大 的挑战是满足客户的个性化需求 。 万泉说 : “ 我们 的工作流程是建立在不断努力 了解客户需 求 , 并

提供 最灵活正 确的产 品来配合客 户的业 务。每 个汽车OE M情况 都不 同, 即使 汽车上 最d q ) 9 改变也 有可能 对最 终产 品产生重 大影 响 。因

承诺 : 为他们提 供解决 方案 , 平衡 车辆成 本一 效 率、质量 和性能 之间

的关系。”

方案帮助 3 M中 国大大减少 了测试时 间 , 提高 了其振动 噪声的测试和

研发能 力。

万泉 接着说道 : “ 作为 材料 供应商 , 我们不 仅仅简单 地为主 机厂 提供 声学原 材料 。通过 声学 试验室 强大 的测试和 分析 能力 , 我们 还 可 以为 客 户提 供 整 车声 学包 降 噪 方 案 , 帮助 客 户 合理 使 用声 学 材

件也必须相应地使用 更轻的材料 , 如高分 子或者碳纤维等高级材料 , 有助于 提高汽车的燃油经济性、安全性和舒适性。 设计更轻的汽车 为声学 的各 种创新解决方案开了大 门。而汽车 材

以及 隔声 测试 ( 混 响 室一 半消 声室 ) 均 使 用了 L MS 的测试 软件 与硬

件 , 便于 技术数据共 享 。同时 , 3 M中国采用 吸声和传递 损失测试 , 使用阻抗 管和室 内测试方法以及模态测试法 。除了试验室测试 他们

料 给客 户带来 附加值 。声 学试验 室为 声学材料 开发 和业 务的 增长 做 出了 突 出贡 献 , 2 0 1 1 — 2 0 1 5 年 业 务量 翻 了一 番 , 同 时也 提升 了

LMS模态测试系统在解决车内低频轰鸣音问题中的应用

LMS 模态测试系统在解决车内低频轰鸣音问题中的应用音1.前言车内噪声是由于发动机噪声等多种类型的噪声通过结构和空气的振动传递到车内面形成,结构的振动特性和车内空腔的声学特性会对车内噪声产生重要影响。

汽车内部声学特性分析是汽车振动及乘坐舒适性设计的关键之一,要解决车内噪声问题也需要明确车内声场分布及特性,然后采取相应措施进行降噪。

轿车车内空间是一个封闭的空腔,同结构件一样,它也存在模态频率和模态形状,即所谓的声学模态。

声学模态以具体的声压分布为特征,声学模态频率是指声学共鸣频率,在该频率处车内空腔产生声学共鸣,使声压放大;声波在某一声学模态频率下,在轿车车内空腔传播时,入射波与空腔边界反射而形成的反射波互相叠加或相互消减而在不同位置产生出的声压分布,称之为声学模态振型。

测量轿车车内空腔声学模态,获取车内空腔的声学模态频率和模态形状,能够了解轿车车内声学特性。

强迫振动下车内部各点的总压力响应取决于各个声学模态被激励的方式,车内室空腔的共振会明显增大噪声响应,如果车内空腔受到与其共鸣频率相同的激励时,车内将产生共鸣而导致噪声,尤其是当构成车身的某些板件的低频振动与车内空腔的共鸣频率一致时,车内将发出令人极其不舒服的低频轰鸣音,对乘客的舒适性有很大的影响。

因此,对车内声腔进行模态分析不仅可以避开车身壁板与车内空腔声学共振的可能性,还可以掌握空腔声场的声压分布情况,为预测并分析动态声学响应准备必要的条件。

本文就是针对某轿车在加速过程中特定转速下的低频轰鸣音问题,用试验方法对该车进行了车内空腔声学模态进行了研究,使用模态分析系统测量了该轿车车内空腔声学模态中的中低频的声学模态频率和模态形状,并结合车身结构模态分析,对车身相关板件进行了改进优化,很好的解决了该噪声问题。

2.试验分析的理论基础对于车内封闭空腔系统的声学特性,声波方程可以表示为:012222=∇-∂∂p tpc (1) 式中,c 为流体在介质中的声速,p 为瞬时声压,▽为拉普拉斯算符通过离散声波方程,分成若干个有限单元,并考虑声学阻尼作用,可得到声场的有限元矩阵方程如下:0......=+++U R P K P C P M f f f (2)其中,fM 为流体等效质量矩阵,fC 流体等效阻尼矩阵,fK 为流体等效刚度矩阵,R为流体和结构的耦合矩阵,..U 为单元节点的位移U 对时间的二阶导数,P 为结点声压的矩阵。

基于LMS test.lab发动机噪音分析

基于LMS b发动机噪音分析作者:肖志杰张立成来源:《大众汽车·学术版》2014年第04期【摘要】本文采用比利时LMS公司的b 振动噪声测试系统,针对某款摩托车发动机怠速时出现的异响、声音大等问题进行了测试分析,通过对振动现象和异常噪声的频谱分析及零部件传递函数分析,找出了声音大和异响的主要根源在箱体的刚度不足、离合器齿轮传递误差大,离合器缓冲结构的刚度设计不合理,并针对相关问题提出了进一步的研究方向及改进措施。

【关键词】噪音;LMS b;传递函数;频谱;离合器随着经济的发展,社会的进步,人们消费观念的改变,人们对摩托车的要求已经不满足于省油、跑得快,而是更注重于其舒适性和安全性。

发动机异常噪声不仅使人心情烦躁,而且还会使客户对发动机或者整车做出不好的判断,直接影响着客户对车辆的购买。

因此,针对某发动机怠速声音异响且声音大且有杂音等现象进行了实验测试分析和有限元计算分析。

一、实验测试分析公司某新型发动机在试制过程中,发现其在怠速(1500-1600rpm)的声音有种节奏感的敲击声,且加速时发动机声音比较杂等现象,针对这种现象本文采用LMS b系统采集异响声音的频谱数据以及振动数据,并且利用LMS b系统测试子零部件的传递函数并结合有限元软件计算来考察零部件的模态以及关键点的动刚度等。

测试工况为在半消音室台架内,空挡怠速(1500-1600rpm),采用3个振动传感器和3个噪音传感器同时测量振动和噪音数据。

二、测试数据分析(一)声音频谱数据分析通过离合器处的噪音频谱数据可以看出,离合器处主要的异响频率段在590HZ以及2300-2900HZ,经过滤波以及声音回放可以确定异响的频率段就是上述频率段。

(二)箱体的频响测试本文采用LMS b系统对箱体进行频响测试,来考察其结构的固有频率和关键点的动刚度并结合有限元计算来考察每个频率下的模态阵型分布。

(三)齿轮噪音分析通过离合器的频谱数据分析可知,离合器的齿轮啮合噪音在总的噪音中贡献量很大,通过滤波回放试听来看,异响的主要激励源就来源于离合器的冲击噪音,从离合器的工作机理出发,离合器的冲击主要来自于离合器的传递误差以及离合器的缓冲扭振系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于LMS b的车内异响诊断

作者:方华宫传刚安宏伟刘代强

1 前言

随着经济的发展,社会的进步,人们对汽车的要求已经不满足于省油、跑得快,而是更注重于其舒适性和安全性。

车内的异常噪声不仅使人心情烦躁、注意力下降,而且还可能预示着故障隐患。

因此,针对某皮卡车在原地或行驶状态下,快速收油门时,车内出现类似哨声的异响,慢速收油门时,也有该异响,但是没有快速收油门时突出这种现象进行了实验分析。

2 实验方案及设置

实验采用LMS b系统,分别进行了异响现象的特征实验及分析;振动现象和异响噪声的相关分析;有异响车和无异响车的对标及互换实验等几个方面的测试及分析。

测试工况为加速至3000r/min后缓减速,转速约在3000r/min~1000r/min之间变化。

并在车内驾驶员右耳边安放1个声传感器,称1#声传感器,以进行车内异响的采集。

3 异响车测试及结果分析

3.1 异响现象的特征实验及分析

图1为1#声传感器瀑布图,由图及声音回放可知,车内异响的频率范围约为550Hz~800Hz之间,图中粉色圆圈。

在该频带内有一与发动机转速不成谐次关系的变频成分,其频率也随着发动机转速的下降而降低,疑为异响成分。

因此对“变频成分”进行阶次跟踪滤波,对比监听550Hz~800Hz滤波前和滤波后的声音信号,可以确定该变频成分即为异响频率成分。

图1 1#声传感器瀑布图

3.2 振动现象和异响噪声的相关分析

分析可知,发动机上与其转速不成谐次关系的旋转部件有涡轮增压器,因此首先对涡轮增压器进行重点研究。

在发动机舱内增压器中间壳及压气机壳的放气阀支架上安放2个加速度传感器,称为zjk和fqf;正对增压器且距离约100mm处安放1个声传感器,称2#声传感器。

传感器布置如图2所示。

测试结果见图3。

图2 加速度传感器布置图

图3 2#声传感器及2个加速度传感器(fqf和zjk)瀑布图

4 对标试验分析

4.1 无异响车内声音分析及与异响车对比

另选取一台车内无异响的同型号皮卡车进行上述实验,对比分析结果如图4。

图4 1#声传感器瀑布图(上图为异响车,下图为无异响车)

由图4可知,与异响车相比,无异响车内也有可能与涡轮增压器相关的变频成分(其频率变化不与发动机的转速成谐次),但是其频率变化范围偏移到450Hz~680Hz以下(整体偏小约100Hz),且声音幅值也有较明显的减弱。

因此,分析该车无异响的原因可能为车内

该变频成分的幅值相对较弱;频率范围降低,而人耳对低频声敏感度变差;该频段与发动机本体噪声频带更加接近,并且其它噪声成分贡献较大而淹没了异响;从600Hz以上频带的对比可见,无异响车中高频带噪声频谱比较干净,可能无异响车整车隔吸声效果更好,中高频噪声源更小。

发动机舱内增压器的噪声频谱和振动频谱对比如图5,图6所示。

图5 2#声传感器(上图为异响车,下图为无异响车)

图6 2个加速度传感器瀑布图(上图为异响车,下图为无异响车)

由图5,图6可以看出,无异响车内的450Hz~680Hz的变频成分也是由增压器产生的,其频带比异响车对应的频带整体低约100Hz,

但是两个变频成分噪声的幅值相差不大。

无异响车的增压器振动幅值甚至略大于异响车的。

至此,增压器振动的特征频带(450Hz~680Hz)与增压器上方2#麦克风及车内1#麦克风的噪声测量特征频带一致。

无异响车内仍有与增压器振动、噪声辐射相关的变频声音成分,但是由前面的分析,由于频带整体向低偏移,整车隔吸声性能更好等可能的因素,车内无明显异响。

因此增压器频率(转速)范围,整车的隔吸声效果应该是车内异响出现的主要根源。

当增压器转速范围较高,并且整车中高频隔吸声效果较差时,车内会出现较明显的异响。

4.2 增压器互换

为了进一步验证以上结论,同时分析整个进气系统的影响因素,将无异响车的增压器(“好”)与有异响车的增压器(“坏”)互换,再进行上述车内外振动噪声试验。

原异响车更换“好”的增压器后,检车员认定车内异响消失。

测试结果如图7,图8,声音和振动频率范围均移向低频,与该增压器在无异响车(发动机)上安装的结果相同,并且噪声幅值明显减弱。

说明异响的根源为增压器本身的动态响应特性,与安装过程无关。

图7 1#声传感器瀑布图(上图为原异响车,下图为原异响车更换“好”的增压器后)

图8 2个加速度传感器瀑布图(上图为原异响车,下图为原异响车更换“好”的增压器后)

无异响车更换“坏”的增压器,车内异响出现,但较弱,甚至好于一些检验可以通过的车。

详见图9,图10。

“异响”变频成分频率范围移向高频,与该增压器在有异响车上安装的结果相同,但噪声幅值减小。

而内部噪声减低的原因可能在于整车密封、隔声以及吸声处理等措施。

如果略加强整车的隔吸声处理,则异响可以完全消失。

此时,切断增压器放气阀的取背压软管,目的是使放气阀不动作,车内异响不变,说明异响与放气阀的开闭及气流无关。

图9 1#声传感器瀑布图(上图为原无异响车,下图为原无异响车更换“坏”的增压器后)

图10 2个加速度传感器瀑布图(上图为原无异响车,下图为原无异响车更换“坏”的增压器后)

5 增压器传函分析

在放气阀支架放置一加速度传感器,分别在放气阀支架,中间壳,蜗轮壳和压气机上用力锤激励,测量传递函数。

见图11,测试在异响车上进行,红线代表原异响车+原装增压器,绿线代表原异响车+无异响车上的增压器。

从图11可以看出,“好”的增压器在高频的共振带约为650Hz左右,而“坏”的增压器约为750Hz左右,增压器系统的固有频率增高,辐射噪声频率也随之增高。

由于时间和条件所限,关于增压器本身,与整机匹配,以及与安装条件等影响的固有特性研究,还需要进行进一步的实验分析。

图11 “好”“坏”增压器传函对比

6 结论

1 源

异响由增压器而生。

主要由于转子系统的不平衡、不对中或油膜涡动激励,与增压器系统的固有频率接近而使之成为振源,进而辐射噪声。

需进一步对增压器做详细测试分析,从而提出控制标准。

只要辐射噪声低于一定频率范围,车内就无异响。

2 路径

车内异响噪声为空气声传播,与整车的隔声、吸声有较大关系。

如果防火墙的隔吸声较好,即使出现异响,车内也不会很明显。

3 异响出现的条件

增压器激励频率偏高,整车隔吸声效果不好,则会出现车内异响并且较明显。

4 下一步针对增压器与整机匹配系统,通过ODS和实验模态分析方法,进行增压器系统的动态特性研究;针对噪声传递路径,进行车内和发动机舱内的声-声传递函数测试,研究车辆隔、吸声情况及一致性;并结合有限元、声学仿真等工具进行设计优化。