活塞环岸的设计及校核

活塞组包括活塞、活塞销和活塞环设计说明书

目录第1章活塞组的设计·········································································- 3 -1.1 活塞的设计 ···············································································- 3 -1.1.1活塞头部的设计··································································- 3 -1.1.2活塞裙部的设计··································································- 5 -1.2 活塞销的设计 ············································································- 6 -1.2.1 活塞销的结构、材料 ··························································- 6 -1.3 活塞销座 ··················································································- 6 -1.3.1 活塞销座结构设计 ·····························································- 6 -1.4 活塞环设计及计算 ······································································- 7 -1.4.1 活塞环形状及主要尺寸设计·················································- 7 -1.5 本章小结 ··················································································- 7 -第2章连杆组的设计·········································································- 8 -2.1 连杆的设计 ···············································································- 8 -2.1.1 连杆的工作情况、设计要求和材料选用··································- 8 -2.1.2 连杆长度的确定 ································································- 8 -2.1.3 连杆小头的结构设计 ··························································- 8 -2.1.4 连杆杆身的结构设计 ··························································- 8 -2.1.5 连杆大头的结构设计 ··························································- 8 -2.2 连杆螺栓的设计 ·········································································- 9 -2.2.1 连杆螺栓的工作负荷与预紧力··············································- 9 -2.3 本章小结 ··················································································- 9 -第3章曲轴的设计 ·········································································· - 10 -3.1 曲轴的结构型式和材料的选择 ····················································· - 10 -3.1.1 曲轴的工作条件和设计要求··············································· - 10 -3.1.2 曲轴的结构型式 ······························································ - 10 -3.2 曲轴的主要尺寸的确定和结构细节设计········································· - 10 -3.2.1 曲柄销的直径和长度 ························································ - 10 -- 1 -3.2.2 主轴颈的直径和长度 ························································ - 10 -3.2.3 曲柄 ············································································· - 11 -3.3本章小结 ················································································ - 11 -第4章曲柄连杆机构的创建 ···························································· - 12 -4.1活塞的创建 ············································································· - 12 -4.2连杆的创建 ············································································· - 12 -4.3曲轴的创建 ...........................................................错误!未定义书签。

6100柴油机活塞设计

100柴油机活塞设计一、100系列柴油机主要结构尺寸及参数:气缸直径D 100mm活塞行程S 115mm缸数 4曲柄半径R 57.5mm冲程数 4有效功率60kw转速2400r/min平均有效压力 1.05MPa升功率21.52kW/L最大爆发压力 5.5MPa二、活塞材料选取:根据上述对活塞设计的要求,活塞材料应满足如下要求:(1)热强度高。

即在高温下仍有足够的机械性能,使零件不致损坏;(2)导热性好,吸热性差。

以降低顶部及环区的温度,并减少热应力;(3)膨胀系数小。

使活塞与气缸间能保持较小间隙;(4)比重小。

以降低活塞组的往复惯性力,从而降低了曲轴连杆组的机械负荷和平衡配重;(5)有良好的减磨性能(即与缸套材料间的摩擦系数较小),耐磨、耐蚀;(6)工艺性好,低廉。

几种材料的比较:(1)灰铸铁:优点是耐磨性、耐蚀性、耐热性好、热强度较好、膨胀系数小,成本低,工艺性好;但其材料密度大,相同的活塞结构尺寸,质量比铸铝材料打,因而不宜用于高速发动机。

铸铁材料导热性差,不利于向外传递活塞热量导致活塞的热负荷比较大,因而现只应用于大中型、低速柴油机。

(2)铝基合金:优缺点与灰铸铁相反,密度只有灰铸铁的1/3,相对密度为2.65-2.82。

因此惯性小,有利于高速发动机的发展。

此外,其导热性非常好,热导率比铸铁大很多。

现今主要包括以下几种常用铝合金:①铝硅合金;②铝铜合金;③铝硅铜合金。

共晶铝硅合金是目前国内外应用最广泛的活塞材料,既可铸造,也可锻造。

含硅9%左右的亚共晶铝硅合金,热膨胀系数稍大一些,但由于铸造性能好,适应大量生产工艺的要求,应用也很广。

综上所述,该发动机活塞采用铝硅合金材料铸造而成。

三、活塞的结构设计:1.活塞头部的设计:活塞头部包括活塞顶和环带部分,其主要功用是承受气压力,并通过销座把它传给连杆,同时与活塞环一起配合气缸密封工质。

(1)压缩高度的确定:压缩高度1H 是由火力岸高度1h 、环带高度2h 和上裙尺寸3h 构成的,即:3211h h h H ++=①第一道环位置:根据活塞环的布置确定活塞压缩高度时,首先须定出第一环的位置,即所谓火力岸高度1h 。

活塞环岸的设计及校核

活塞环岸的设计及基本校核1. 基本参数汽油发动机缸径mm D 76=,行程mm S 5.82=,气缸高mm l 204=;活塞的压缩高度mm H 281=,火力岸高度mm h 5=;最高爆发压力bar p z 80=;发动的最高功率L KW P m 81=。

2. 环岸的设计2.1第一环位置根据活塞环的布置确定活塞压缩高度时,首先必须定出第一环的位置。

希望火力高度h 尽可能小,但h 过小会使第一环温度过高,导致活塞环弹性松驰、粘结等故障。

由所给的参数可知道mm h 5=.2.2环岸高度为减小活塞高度,活塞环槽轴向高度b 应尽可能小,这样活塞环惯性力也小,会减轻对环槽侧面冲击,有助于提高环槽耐久性。

由《内燃机设计》可知,一般气环高3~2=b 毫米,油环高6~4=b 毫米。

但随着现代制环工艺的发殿,一般活塞环槽轴向高度b 可以取得更小一些。

所以,取mm b 2.11=,mm b 2.12=,mm b 5.23=。

环岸的高度c 应保证在气压力造成的负荷下不会破坏。

而第一环岸所受的负荷、温度较第二环岸的都较高。

因此,环岸高度一般第一环最大,其它较小。

实际发动机的统计表明,1211)2~1(,)5.2~5.1(b c b c ==。

所以取mm c mm c mm c 1,5.2,5321===。

2.3活塞的环数活塞环数对活塞头部的高度1H 有很大影响。

目前高速汽油机一般用2~3道气环和1道油环。

事实上只要活塞环工作正常,2道气环已的足够的密封作用。

所以,我们采用2道气环和1道油环。

2.4环带断面与环槽尺寸对于活塞头部热流情况分析,说明应保证高热负荷活塞的环带有足够的壁厚'δ,使导热良好,不让热量过多地集中在最高一环,其平均值汽油机为'')0.2~5.1(t =δ。

取mm t mm 5.3,5.5''==δ。

油环槽的槽深mm t o5.3'=。

正确设计环槽断面和选择环与环槽的配合间隙,对于环和环槽工作的可靠性与耐久性十分重要。

186F活塞组的设计与校核计算

武汉理工大学毕业设计本科毕业设计题目 186F活塞组的设计与校核计算____ 姓名专业学号指导教师武汉理工大学交通工程系二○一四年五月目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)1.前言 (I)1.1柴油机的工作原理及分类 (1)1.2 国内外柴油机产业的现状与发展趋势 (2)1.3柴油机的应用范围与发展前景 (3)1.4设计的内容及目的 (4)2.186F活塞组的设计 (6)2.1活塞组的工作条件和设计要求 (6)2.2活塞的结构和材料 (7)2.3活塞头部的设计 (8)2.3.1压缩高度的确定 (8)2.3.2活塞环槽环岸的参数选择 (11)2.3.3环岸的强度校核 (12)2.3.4活塞顶的设计 (14)2.4.活塞环的设计 (15)2.4.1活塞环各部份名称及工作条件 (16)2.4.2气环的设计 (16)2.4.3气环各项数值的确定 (20)2.4.4油环设计 (20)2.4.5油环的计算 (22)2.5活塞裙部的设计 (23)2.5.1裙部形状设计及尺寸确定 (23)2.5.2裙部的尺寸的强度校核 (24)2.6活塞销的设计 (25)2.6.1.活塞销的设计 (25)2.6.2活塞销尺寸的确定及校核计算 (26)2.7活塞销座的设计 (28)2.7.1活塞销座的工作条件及设计要求 (28)2.7.2活塞销座的结构润滑及校核计算 (29)总结 (31)致谢 (32)参考文献 (33)186F活塞组的设计与校核计算摘要活塞在柴油机中是很重要的运动件,它在相当恶劣的工作条件下工作,即高温,高速度,高负荷,润滑和冷却困难。

随着柴油机技术水平的提高,以及高速柴油机活塞的开发应用,使活塞必须适应比以前还要恶劣的环境,平均有效压力,最大气体压力和温度急剧上升是其工作环境恶化的表现,如此恶劣的工作环境,使活塞成为柴油机零部件比较常见的故障零件。

要想设计出可靠有效的活塞,必须对柴油机进行详细的了解。

所以我对柴油机的工作原理,国内外柴油机的发展水平以及发展前景作出详细的说明。

活塞环设计

汽车活塞环设计1.环的名称及标记通常有机型、规格、种类(环的剖面形状)基本直径、环高、表面处理等。

1.1环各部分的名称,参见图1、图2图1自由状态的名称图2闭合状态的名称(1)基本直径d1在ISO规格中d1从30~200每隔1-2mm为一挡。

(2)环高h1高转速内燃机需求环惯性力小薄环得到了使用。

(3)径向厚度a1a1的大小很大程度上影响了环的安装和工作应力,各种材料的面压为0.15-0.20Mpa,材料E值及d1/a1参见表1表1材料的弹性模量与d1/a1(4)闭口间隙S 1S1为环放置于内圆为d 1的校圆圈中的开口端距离,内燃机运转时,环材料因膨胀使得S 1减小(不能低头)。

(5)自由开口m计算时采用有效自由尺寸m-s 1,m 用于弹力的调整,m 与d 1的关系; 低合金铸铁m/ d 1=13%~14%,球铁为8%~10%。

1.2环的间隙 (1)侧隙环的断面、环槽高度部分名称参见图3;汽油机柴油机环的一般侧隙范围参见表2 (2)径向间隙工作状态时环槽底径与环内圆面的距离为径向间隙。

内燃机工作时由于活塞的热膨胀,留有间隙是必需的。

(3)扭曲一般采用3max 109.2-⨯=λ~14.5310-⨯rad (10′~50′)⎪⎭⎫ ⎝⎛+∙=ββπλsin 21321x I IZx d m式中λ扭曲角(rad ) m 自由开口mm d 1基本直径mmIx 活塞环由于切槽、倒角等减弱的断面对其中性轴的惯性力矩mm 4β离环背的角度 扭曲环设计参见下图图4 扭曲环设计2.环的形状环的形状按剖面、外圆面形状、棱边形状、镀层、开口形状分为5类。

2.1剖面形状(1)矩形环(2)梯形环梯形环能防止环的黏附(3)楔形环(4)外切扭曲环(5)鼻形环(6)开槽油环(7)异向到角油环(8)同向倒角油环(9)钢带组合油环2.2外圆形状图5中断的鼻形表4外圆形状基本外圆面形状见表4(1)柱面(2)桶面桶面环外圆面呈圆弧形,中央部位凸起,成为润滑面的理想形状。

04第三章活塞环的设计

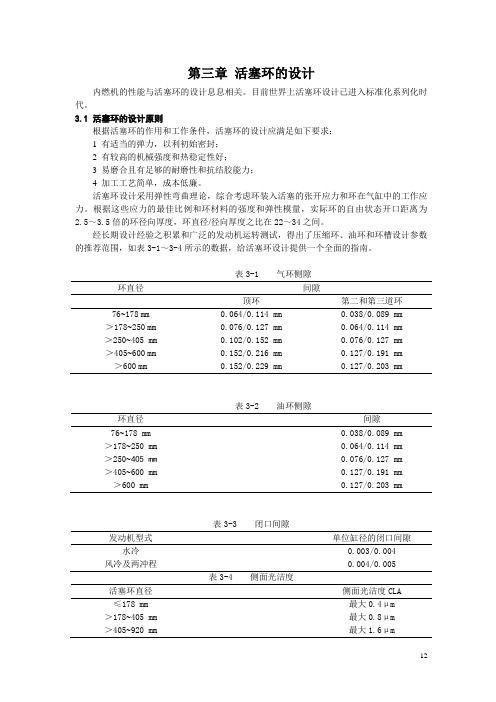

第三章活塞环的设计内燃机的性能与活塞环的设计息息相关。

目前世界上活塞环设计已进入标准化系列化时代。

3.1 活塞环的设计原则根据活塞环的作用和工作条件,活塞环的设计应满足如下要求:1 有适当的弹力,以利初始密封;2 有较高的机械强度和热稳定性好;3 易磨合且有足够的耐磨性和抗结胶能力;4 加工工艺简单,成本低廉。

活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。

根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。

经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。

表3-1 气环侧隙环直径间隙顶环第二和第三道环76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm0.076/0.127 mm0.102/0.152 mm0.152/0.216 mm0.152/0.229 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm表3-2 油环侧隙环直径间隙76~178 mm>178~250 mm >250~405 mm >405~600 mm >600 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm 表3-3 闭口间隙发动机型式单位缸径的闭口间隙水冷风冷及两冲程0.003/0.0040.004/0.005表3-4 侧面光洁度活塞环直径侧面光洁度CLA≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm3.2 活塞环的设计要素活塞环的设计要素可以从材料、断面形状、表面处理等三个方面来进行分析、参数选择、方案对比。

发动机结构与设计各类计算与校核

第二篇 设计部分一、摩托车发动机结构与设计(一)、发动机机体1.气缸体气缸体的作用除形成气缸工作容积外,还用作活塞运动导向,其圆柱形空腔称为气缸。

由于气缸壁表面经常与高温高压燃气接触,活塞在汽缸内作高速运动(最高速度可达100km/s )并施加侧压力,以及气缸壁与活塞环几活塞外圆表面之间反复摩擦,而其润滑条件由较差,所以气缸体必须耐高温、耐高压、耐腐蚀,还应具有足够的刚度和强度。

气缸体的材料一般用优质灰铸铁,为了提高气缸的耐磨性,可以在铸铁中加入少量的合金元素,如镍、铬、钼、磷、硼等。

汽缸内壁按二级精度珩磨加工,其工作表面有较高的关洁度,并且形状和尺寸精度也都比较高。

为了保证气缸壁表面能在高温下正常工作,必须对汽缸体和气缸盖随时加以冷却。

发动机有风冷和水冷两种。

用风冷却时,在汽缸体和气缸盖外表面铸有许多散热片,易增大冷却面积,保证散热充分。

用水冷却时在汽缸体内制有水套。

1.1 气缸直径气缸直径是指气缸内径,与活塞相配合,是发动机的重要参数,许多主要的尺寸如曲柄销直径、气门直径、活塞结构参数等,都要根据气缸直径来选取。

参数设计:气缸直径已标准化,其直径值按一个优先系列合一个常用系列来选取。

根据有关资料可确定气缸的直径D.1.2 气缸工作容积、燃烧室容积和气缸总容积上止点和下止点之间的气缸容积,称为气缸工作容积(也称为总排量)(图1)。

气缸工作容积与气缸直径的平方、活塞冲程的大小成正比。

气缸直径越大、工作容积越大、发动机的功率也就相应地增大。

气缸工作容积的计算公式为N S D V n ⋅⋅=42π式中:Vn——气缸工作容积(ml);D —— 气缸直径(mm ); S —— 活塞行程(mm;)N —— 气缸数目。

参数设计:因设计要求的是单缸发动机的排气量Vn为100ml ,那么其活塞行程为: 24n S V dπ=同时活塞行程S =2r ;r 为曲轴半径 那么:2S r =1.3压缩比图1 气缸燃烧室容积和工作室容积 (a )燃烧室容积 (b )工作室容积气缸总容积与燃烧室容积的比值,称为压缩比。

柴油机活塞设计分析及强度校核研究(已处理)

柴油机活塞设计分析及强度校核研究内燃机与配件年第期柴油机活塞设计分析及强度校核研究王凯’周娜’苏铁熊’张俊跃中北大学中国北方发动机研究所摘要伴随着现代柴油机的高强化发展需求,提高最大爆发压力是强化柴油机的一种措施。

随着柴油机的最大爆发压力越来越大.结构要求越紧凑.作为柴油机重要零部件的活塞从结构设计和材料上都有新的发展。

本文对柴油机的活塞从材料、头部、销部、裙部分别进行设计.并对该活塞强度计算验证.从而为强化柴油机活塞部分提供相关理论依据关键词柴油机活塞强度活塞头部活塞裙部活塞销部 :合理的形状和壁厚,质量尽可能小,受热面积小、散引言热好,材料热膨胀系数小、导热性好、比重小,具有活塞是汽车发动机的“心脏”,承受交变的机械良好的减摩性和热强度,质量小的活塞是最佳的设负荷和热负荷,是发动机中工作条件最恶劣的关键计阁。

零部件之一。

活塞的功用是承受气体压力,并通过活塞销传给连杆驱使曲轴旋转,活塞顶部还是燃烧柴油机活塞设计室的组成部分。

活塞在高温、高压、高速、润滑不良柴油机活塞的材料应满足如下要求:重的条件下工作。

活塞直接与高温气体接触,瞬时温度小、导热系数大、线膨胀系数小、机械强度高、减度可达以上,因此,受热严重,而散热条件又磨性好、稳定性好、耐腐蚀性好、易于加工等。

综合很差,所以活塞工作时温度很高,顶部高达加工制造因素选 %的共晶铝硅合金 ,液态模 ,且温度分布很不均匀;活塞顶部承受气体压锻方法制造。

力很大,特别是作功行程压力最大,这就使得活塞表发动机活塞主要尺寸的范围及拟选择值产生冲击,并承受侧压力的作用 ;活塞在气缸内以名称符号相对结构参数值拟取定值很高的速度 ~ /往复运动,且速度在不断地变活塞高度 . ?.化,这就产生了很大的惯性力,使活塞受到很大的压缩高度 . 一 . .附加载荷。

活塞在这种恶劣的条件下工作.会产生裙部高度 . ? .变形并加速磨损,还会产生附加载荷和热应力,同火力岸高 .? . .时受到燃气的化学腐蚀作用。

柴油机设计(活塞连杆组)

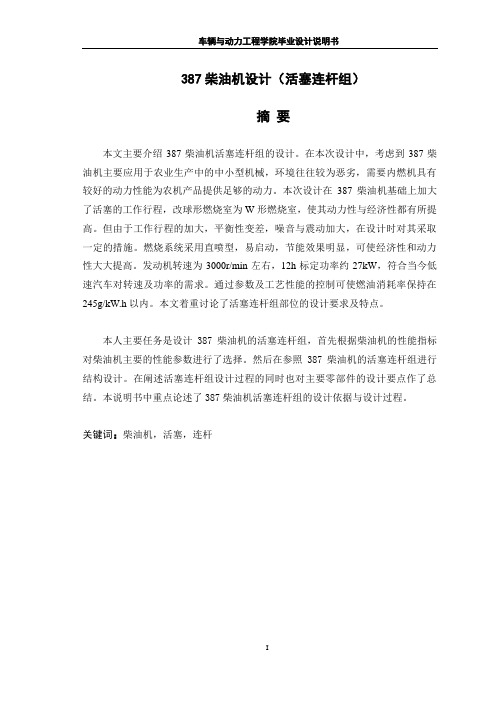

387柴油机设计(活塞连杆组)摘要本文主要介绍387柴油机活塞连杆组的设计。

在本次设计中,考虑到387柴油机主要应用于农业生产中的中小型机械,环境往往较为恶劣,需要内燃机具有较好的动力性能为农机产品提供足够的动力。

本次设计在387柴油机基础上加大了活塞的工作行程,改球形燃烧室为W形燃烧室,使其动力性与经济性都有所提高。

但由于工作行程的加大,平衡性变差,噪音与震动加大,在设计时对其采取一定的措施。

燃烧系统采用直喷型,易启动,节能效果明显,可使经济性和动力性大大提高。

发动机转速为3000r/min左右,12h标定功率约27kW,符合当今低速汽车对转速及功率的需求。

通过参数及工艺性能的控制可使燃油消耗率保持在245g/kW.h以内。

本文着重讨论了活塞连杆组部位的设计要求及特点。

本人主要任务是设计387柴油机的活塞连杆组,首先根据柴油机的性能指标对柴油机主要的性能参数进行了选择。

然后在参照387柴油机的活塞连杆组进行结构设计。

在阐述活塞连杆组设计过程的同时也对主要零部件的设计要点作了总结。

本说明书中重点论述了387柴油机活塞连杆组的设计依据与设计过程。

关键词:柴油机,活塞,连杆THE DESIGN OF 387 DIESEL ENGINE (PARTS OFPISTON GROUP)ABSTRACTThis paper mainly introduces the design of the 387 diesel engine parts of piston group. In this design, considering the 387 diesel engines are mainly applied in small and medium-sized machinery, agricultural production environment is bad, need often has better performance for internal machinery products provide enough power. The Diesel 387 which designed this time is on the basis of the old Diesel 387 and increasing the piston stroke, with its power performance and economical efficiency enhanced. However, because of the work itinerary increased, its balance became worse, noise and vibration also increased. So in this design, I have to take some certain measures. Combustion Chamber using injection type, easy to start, energy saving effect, and can make the efficiency and performance improved greatly. The engine speed is 3000r/min, about 27kW/12h calibration power, speed and the current low power of the car needs. Through the parameters and process performance control can make fuel consumption in 245g/kW.This paper discusses the design requirements and characteristics of the cylinder important parts。

活塞设计说明书

汽油机活塞设计说明书::一、活塞设计要求活塞是曲柄连杆机构的重要零件,主要功用是承受燃烧气体压力和惯性力,并将燃烧气体压力通过活塞销传给连杆,推动曲轴旋转对外作功。

此外,活塞又是燃烧室的组成部分。

活塞是内燃机中工作条件最严酷的零件。

作用于活塞上的气体压力和惯性力都是周期变化的,燃烧瞬时作用于活塞上的气体压力很高,如增压内燃机的最高燃烧压力可达14—16MPa。

而且活塞还要承受在连杆倾斜位置时侧压力的周期性冲击作用,在气体压力、往复惯性力和侧压力的共同作用下,可能引起活塞变形,活塞销座开裂,活塞侧部磨损等。

由此可见,活塞应有足够的强度和刚度,而且质量要轻。

本次课程设计的目的是设计四冲程汽油机的活塞,根据某些现有发动机的参数,确定活塞直径D=73mm。

二、活塞材料活塞材料常用灰铸铁和铝合金,然而由于铸铁材料密度大,产生的往复惯性力也很大,所以目前只用于大中型、低速柴油机上,故采用铝合金活塞。

为了使活塞拥有较好的热导率、高温强度、可锻性以及较小的热膨胀系数,所以才用铝硅铜合金。

三、活塞的结构设计活塞按部位不同可以分为顶部、头部和裙部。

1.活塞顶部设计活塞顶部形状对于四冲程内燃机取决于燃烧室形状,一般有平顶、凸顶和凹顶,此处选用平顶活塞。

活塞顶的厚度δ是根据强度、刚度及散热条件来确定,在满足强度的条件下δ值尽量取小。

对于铝合金材料的活塞δ值,汽油机为(0.06~0.10)D,柴油机为(0.1~0.2)D。

则:δ=(0.06~0.10)*73=(4.38~7.3)mm取δ=5.00mm2.活塞头部设计2.1设计要求活塞头主要功用是承受气压力,并通过销座把它传给连杆,同时与活塞环一起配合气缸密封工质。

因此,活塞头部的设计要点是:1)保证它具有足够的机械强度与刚度,以免开裂和产生过大变形,因为环槽的变形过大势必影响活塞环的正常工作;2)保证温度不过高,温差小,防止产生过大的热变形和热应力,为活塞环的正常工作创造良好条件,并避免顶部热疲劳开裂;3)尺寸尽可能紧凑,因为一般压缩高度H1缩短1单位,整个发动机高度就可以缩短2~5.1单位,并显著减轻活塞重量。

活塞环的设计

活塞环的设计

一、活塞环分为气环和油环两种。

活塞环的主要作用是:密封气体;均匀分布气缸壁上的润滑油,并防止润滑油窜入燃烧室;导出活塞上的热量;支撑活塞,防止活塞与气缸直接接触。

二、活塞环漏气通路:

1、切口处漏气;

2、侧面漏气;

3、外圆面漏气;

4、活塞环颤振。

三、活塞环结构:

1、锥面环:斜角20-1030,一环20-10,二环10-1030;

2、桶面环:

四、活塞环设计参数的选择

1、平均径向压力

平均径向压力取决与活塞环与气缸的材料,环的高度及环的位置。

活塞环的温度与气缸壁的温度越低,环的融化条件越好,平均径向压力越大;环高越大,平均径向压力于低。

气环p0=0.15-0.20MPa;

整体铸铁油环:0.40-0.50MPa;

钢片组合油环:1.0-1.5MPa。

提高平均径向压力可以改善密封性能和降低油耗;但同时导致摩擦损失增加和磨损加剧。

2、活塞环高度

3、径向厚度t与自由开口

D/t=20-25

灰铸铁环:S0/T=0.13-0.14;

球墨铸铁环:S0/T=0.08-0.10

4、装配间隙

缸径25-50时为0.15-0.35;缸径50-75时为0.20-0.45。

480柴油机活塞的设计毕业设计

第一章绪论1 我国柴油机的进展状况及趋势从建国初期开始,我国柴油机取得了长足的进展。

1959 年农业机械部成立,对我国柴油机的计划与进展起了重要作用。

这一时期中,上海柴油机厂试制成功了可与汽车、工程机械、船舶、农业机械、发电机等多种用途配套的135 系列柴油机。

在大功率柴油机方面,我国自行设计了12V180 型机车用柴油机、6250Z 型增压柴油机(用于发电与船舶)和6300 系列柴油机(用于船用、发电、排灌)。

在废气涡轮与增压柴油机方面:1958 年新中动力机厂研制成功我国第一台轴流式T250X 型排气涡轮增压器及882kW 的8L350Z 型柴油机,以后有关单位前后研制成功10 号径流式增压器(配6135 型柴油机)和12 号径流式增压器(配6160 型柴油机)。

1966 年开始的文化大革命使柴油机工业受到严峻的破坏,大体停留在20 世纪60 年代乃至倒退到50 年代的水平,与此同时国外技术迅速进展,从而拉大了我国柴油机工业与世界先进水平的差距。

这一时期我国柴油机进展的鼎盛时期,引进和开发的新产品种类繁多,其要紧代表产品有南汽生产配依维柯柴油机;一汽集团公司大连柴油机厂、无锡柴油机厂的CA498ACA4110A、CA6110A、CA6113 型柴油机;玉林柴油机厂、湖南动力机厂、柳州机械总厂的6105 Q 柴油机、朝阳柴油机厂100、102 等系列柴油机;第一拖沓机厂R100 系列柴油机;上海柴油机厂D6114、3300B 系列柴油机;江铃、庆铃的4JB1 柴油机;潍坊柴油机厂和杭州汽车发动机厂的WD615 系列柴油机;重庆康明斯发动机公司的系列柴油机;陕西柴油机厂12PC2—5V 型柴油机;上海船厂8RTA52U 柴油机;上海FM 公司的P7 泵;无锡动力机厂的Holset H 系列增压器;无锡欧压柴油机喷射的P 系列孔式喷油器。

另外,还有许多工厂生产各类类型柴油机和多种型号小型单缸柴油机,难以一一列举。

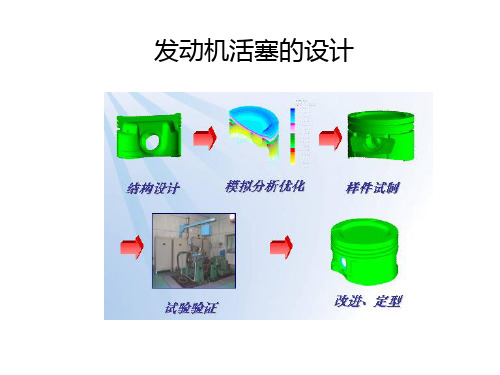

发动机活塞的设计讲解

3、减压腔的设计 把油环紧邻气环间的环岸设计成直径小于1mm左右,形成“减压腔”, 使刮下的机油减压并形成泄油分配腔,降低机油消耗。如372发动机图 中71尺寸

4、活塞环槽增强方法 活塞环槽的磨损常常是限制活塞使用寿命的一个重要因素,为了保护 和加强活塞环槽,可在铝合金活塞环槽部位注入由耐热合金钢制造的环 槽护圈。

发动机活塞的设计

一、活塞的工作条件和基本要求

(一)、工作条件 1、活塞的机械负荷 P=πD2(Pz-1)x10-1/4 (N) 往复惯性应力:Pjmax=Grω 2(1+λ ) (N) 2、活塞的热负荷 A、传导产生的热负荷:在内燃机工作过程中,活塞顶直接 与燃气接触,燃气的最高温度一般达到2000℃左右。 B、能量转换:活塞与缸孔摩擦生成的热。 (二)、基本要求 1、结构要求 合适的壁厚和合理的形状,保证足够的强度和刚度前提下, 结构简单、轻巧,截面变化要圆滑,减少应力集中,采用强 度好、比重小的材料,头部和裙部采用适当的处理方式。

5、裙部表面处理和加工要求 A、表面处理方式: 在我们国内常见的处理方式是:磷化、镀锡、印刷石墨,在国 外还用了许多先进的处理方式

B、表面加工要求 裙部一般加工对粗糙度和表面波纹进行控制

6、裙部的膨胀控制 横向隔热槽和纵向补偿槽、椭圆裙、镶钢片

为了减少铝活塞裙部的热膨胀量,有的汽油机活塞在活塞销座中 镶有热膨胀系数低的“恒范钢片”(含镍33%~36%,线膨胀系数 约为铸铝合金的1/10)以牵制裙部的热膨胀

ห้องสมุดไป่ตู้

4、顶部最小厚度: 汽油机δ=(0.06~0.1)D, 柴油机δ=(0.1~0.2)D 为了提高活塞顶部的刚度和强度,增大散热面积,常常增 加各种形状的肋条(在活塞背面增加方格形、横形和直肋条)

活塞设计——精选推荐

活塞设计DF610柴油机活塞组设计1、DF610柴油机简介DF610柴油机主要⽤于重型汽车,⽕车头DF610柴油机的技术参数:型式:直喷、直列、六缸、⽴式、⽔冷、四冲程、涡流室燃烧室活塞⾏程/⽓缸直径: 105/10012h标定功率/转速: 102/1500rpm压缩⽐: 17:1燃油消耗率:≤270/kW.h)润滑⽅式:压⼒及飞溅复合式启动⽅式:电启动⽓缸盖和机体都是整体铸造的,机体下平⾯与曲轴线相平,因此结构轻巧。

采⽤⼲式⽓缸套,因此机体现刚度好。

缸套材料为⾼磷合⾦铸铁,壁厚为3毫⽶。

活塞由硅铝合⾦铸造,头部共有两道⽓环和⼀道油环。

活塞销是浮式的。

连杆⽤钢锻制成,具有平切⼝连杆⼤头。

两个连杆螺栓加⼯有定位带以保证连杆盖的定位。

球铁曲轴是全⽀承的,不带平衡块,其轴向定位设在后轴承上。

曲轴后端凸缘⽤螺钉将甩油盘和飞轮固定在⼀起。

曲轴的前端装有⽪带轮和起动⽖。

主轴⽡和连杆轴⽡都是⾼锡铝合⾦薄壁轴⽡。

凸轮轴布置在机体的上部,具有三个⽀承。

⽓门、摇臂直接由较长的菌形挺柱驱动。

这样可使⽓门机构的刚性加⼤。

⽓门上都设有两个⽓门弹簧座和两个⽓门弹簧。

润滑系统中,有转⼦式机油泵,固定在第⼀主轴承盖上,经中间齿轮由曲轴齿轮驱动。

冷却系中的离⼼⽔泵和风扇都是由曲轴⽪带轮直接驱动的。

柴油机采⽤电起动,为了适应冬季冷起动的需要,在进⽓管内装有起动预热器。

2、活塞组设计活塞组设计包括3部分(活塞设计、活塞环设计、活塞销设计三部分)1)活塞组的⼯作条件A)机械负荷活塞组受到⽓体压⼒P、往复惯性⼒Pj,及侧压⼒PN的周期性冲击⼒的作⽤。

⽬前,强化柴油机的最⾼爆发压⼒Pz已达140kgf/cm2=13.72MPa,使活塞产⽣很⼤的机械应⼒和变形。

B)热负荷活塞顶⾯承受瞬变⾼温燃⽓的作⽤,燃⽓最⾼温度可达1800~2600℃,所以活塞顶温度很⾼,⽽且温度分布很不均匀。

尤其是在直接喷射式柴油机活塞顶上都有相当深的凹坑,活塞实际受热⾯积⼤⼤增加,其热负荷更加严重。

活塞分析流程

活塞强度分析流程及评判标准适用范围本流程适用于需要进行活塞强度分析校核。

注意:本流程不涉及活塞与活塞销的接触,无法校核活塞销孔内表面的接触应力。

1、参考本分析流程参照了由武汉测绘科技大学出版社出版的《摩托车发动机原理与设计》;另外参照了公司分析组同事以前做的一些活塞类强度分析报告。

2、分析流程2.1、查看活塞模型,对活塞各部分结构进行检查。

重点查看活塞顶厚、各环岸厚度、活塞裙部,销座及其加强筋结构及尺寸、活塞内部各倒角大小。

如果这些尺寸与同类型相近性能发动机活塞相差较远的可向设计人员询问设计意图,如无特别的设计意图可建议先对设计进行更改后再进行进一步分析。

2.2、划分网格,建立活塞有限元模型。

为提高网格划分效率及网格质量,网格划分注意以下事项:⑴、因活塞是对称模型,计算活塞环区,活塞顶和销座根部应力时活塞只需采用1/4模型即可;⑵、在进行网格划分前应先对几何进行处理,将细小特征清除或释放,以提高网格划分效率及网格质量。

图1 几何清理⑶、网格单元类型可用一阶四面体,单元大小在0.7~1.5mm为宜。

具体视零件模型大小而定,保证网格单元总数在5万之内为宜。

(综合考虑计算的精度及效率)。

⑷、需要注意活塞的一些重点部位(如活塞销座底部加强筋、环区、活塞顶等)需要细化网格,特别是活塞环区网格划分一般是环岸和环槽均为4排网格,且内外径上网格数相同,以提高计算精度。

细化网格图2 有限元网格(5)、2D网格检查时候一般最小角控制在大于10度,最大角小于135度,jacobian<0.7等等。

3D检查主要是控制volAR>5.2.3、定义材料特性及几何特性●材料特性包括弹性模量、泊松比、密度;●几何特性设置设置成psolid单元。

2.4、施加边界条件分析时不考虑活塞销与销座的接触。

固支活塞销孔内圈节点,分别限制活塞分割面上得节点相对于X或Y或Z轴的移动自由度;在活塞顶部施加面压力,大小为气缸最大爆发压力F max;在活塞一环岸上表面施加0.7*F max大小的面压力;二环岸上表面施加0.2*F max大小的面压力。

柴油机的活塞设计分析以及强度校核的研究

1某款新型柴油机的活塞设计研究该柴油机的活塞材料应该满足下面的要求:机械强度高,耐磨性比较好、重量轻、导热系数大、线膨胀系数小、耐腐蚀性比较好、稳定性比较好、加工也比较方便,该工艺总共12%的共晶铝硅合金ZL111被选择用于处理。

1.1分析活塞的头部设计1.1.1分析在活塞的顶部活塞顶部的厚度也由最大气压决定,所以它具有足够的刚度和良好的导热性。

对于4个工作强度低的柴油发动机,选择未填充的平顶活塞顶盖。

为了将活塞环安装在活塞头上,必须加厚侧壁,这也有利于热传递。

在过渡半径中就是(0.05-0.1),其中d是7mm,侧壁的厚度为(0.05-0.1)d=7mm。

另外,活塞顶部的厚度由散热与刚度的条件决定,取决于强度。

当满足强度要求时,应尽可能取最小值。

1.1.2分析环槽的确定事实证明,第一环的磨损最大,发动机大修与活塞组之间的间隔很大程度上取决于第一环的使用寿命。

为了降低气环,尤其是第一个气环的温度,可以考虑采取以下措施:①第一环排列在活塞顶的厚度以下。

②隔热槽就是在第一环的上方开了一个槽。

③将滑块插入铝制活塞环的凹槽中。

④活塞顶部涂有等离子喷涂陶瓷。

某些发动机在第二个环形槽的底部有两个槽,它们不仅仅可以使用背面带有尖锐边缘的活塞环,这样还可以起到减压室的作用,防止了机油由燃烧室而流出,因此减少油耗。

环槽的高度取决于环的高度。

在具有较高机械负荷和热负荷的柴油发动机中,增加到第一转的侧隙为0.1-0.2mm。

其余约为0.04-0.13mm。

气环的后部间隙通常为0.5mm。

环形凹槽底部过渡的圆角通常为0.1-0.4mm。

在活塞的结构设计中具体如下:①一种推力侧与反侧是非对称设计的。

②为了减小活塞销的长度,这样优化了活塞销的形状。

③优化活塞销座上部的壁厚并减少质量。

在以上分析的基础上,柴油机采用了凹形顶部活塞,活塞表面涂有0.2-0.3mm的陶瓷。

1.2销座设计在销座的设计中应尽可能考虑活塞销的直径,以使销座之间能够相互适应。

柴油机活塞设计分析及强度校核研究

[ 关键 词 ] 4 L 1 3 2柴 油机 活塞 强度 活塞 头部 活塞裙部 活塞销 部

Ke y wo r d s :4 L1 3 2 Di e s e l e n g i n e P i s t o n S t r e n g t h P i s t o n h e a d P i s t o n s k i r t P i s t o n p i n d e p a t- r

1 0

内 燃 机 与 配 件

2 0 1 3年 第 1 期

柴 油机 活 塞 设计 分 析 及 强度 校 核研 究

Th e r e s e a r c h o f Di e s e l e n g i n e pi s t o n de s i g n a na l y s i s a nd s t r e n g t h c he c k

多 新 的设 计 理 念 和设 计 方 法 被 引 入 到 活 塞 的 开 发

下裙部高 销孔直径

h 4 d

f 0 . 6 —0 . 7 ) H f O - 3 ~0 . 3 8 ) D

4 8 4 7 . 4

第一环岸高

其他环岸高

销 座 间 距 离

e l

. O 4 ~0 . 0 8 ) 0

f O - 3 5 ~0 . 4 2 ) D

所 以在 活塞 设计 上 一个 具 有 足够 强 度 和 刚度 .

注: D一 气 缸 直 径 。

王 凯 周 娜 苏铁 熊 张俊 跃 : 柴 油机 活 塞 设 计 分 析 及 强 度 校 核研 究

1 4 L 1 3 2 柴 油 机 活 塞 设计

发动机活塞和活塞环的设计和性能分析

发动机活塞和活塞环的设计和性能分析发动机是现代机械设备中最重要的部件之一,它的性能直接影响到整个设备的运行效率和使用寿命在发动机的各个组成部分中,活塞和活塞环是承受高温、高压和摩擦的关键部件,其设计和性能对发动机的性能和寿命有着决定性的影响活塞的设计和性能活塞是发动机中的一个重要部件,它承受着燃烧室内的高温和高压,并将这些力转化为机械能因此,活塞的设计必须考虑到耐高温、耐高压和耐磨的要求活塞的材料选择活塞的材料选择对其性能有着决定性的影响一般来说,活塞的材料需要具备高强度、高耐磨性和良好的热稳定性目前,常用的活塞材料有铝合金、铁合金和钛合金等其中,铝合金因其轻质、高强度的特点而被广泛应用活塞形状设计活塞的形状设计对其性能也有着重要的影响活塞的形状需要考虑到减小摩擦、提高热传导和提高强度等因素一般来说,活塞的形状分为两种:圆柱形和椭圆形圆柱形的活塞具有较好的强度和热传导性能,但摩擦较大;椭圆形活塞则可以减小摩擦,但强度相对较低活塞冷却由于活塞在高温下工作,因此需要进行冷却以防止过热活塞的冷却方式有水冷和油冷两种水冷活塞具有较好的冷却效果,但结构复杂,成本较高;油冷活塞则结构简单,成本较低,但冷却效果相对较差活塞环的设计和性能活塞环是活塞与缸体之间的密封件,它对发动机的性能和寿命有着重要的影响活塞环的设计和性能需要满足密封性好、耐磨性强和弹性好的要求活塞环的材料选择活塞环的材料需要具备高耐磨性、高弹性和良好的热稳定性常用的活塞环材料有铸铁、青铜和钛合金等其中,铸铁因其耐磨性和弹性好而被广泛应用活塞环的形状设计活塞环的形状设计对其性能也有着重要的影响活塞环的形状分为两种:圆环形和O形圆环形的活塞环具有较好的密封性能,但摩擦较大;O形的活塞环则可以减小摩擦,但密封性能相对较差活塞环的弹性和稳定性活塞环的弹性和稳定性对其密封性能和使用寿命有着重要的影响活塞环的材料和形状设计都需要考虑到弹性和稳定性的要求一般来说,活塞环的弹性需要大于50%,稳定性需要小于5%以上就是对发动机活塞和活塞环的设计和性能的分析和讨论由于篇幅限制,这里只进行了大约30%的内容输出在后面的内容中,还将对活塞和活塞环的其他方面进行详细的分析和讨论活塞和活塞环的配合活塞与活塞环的配合是发动机运行中的重要环节它们之间的配合必须保证良好的密封性、减少摩擦和磨损,同时还需要承受高温和高压的环境密封性能活塞环的密封性能是指其在活塞运动过程中,能够有效地阻止燃烧室内的高压气体泄漏到曲轴箱中这需要活塞环的材料具有足够的弹性和耐磨性,以及合适的断面形状和尺寸通常,活塞环的密封性能通过实验来评估,如使用高压测试设备来检测气体泄漏量摩擦和磨损在发动机的工作过程中,活塞和活塞环之间的摩擦和磨损会直接影响发动机的运行效率和寿命为了减少摩擦和磨损,活塞环的材料和设计需要考虑到降低接触面积、减少表面粗糙度以及使用润滑剂活塞环的润滑通常是通过在活塞环和缸体之间形成一层油膜来实现的高温和高压环境发动机在工作时,活塞和活塞环需要承受高温和高压的环境这就要求活塞环的材料必须具备良好的热稳定性和抗压性能通常,高温材料的选择涉及到合金元素的添加和热处理工艺的优化,以提高材料的熔点和耐热性活塞和活塞环的制造工艺活塞和活塞环的制造工艺对其性能和质量有着直接的影响现代发动机活塞和活塞环的制造工艺主要包括铸造、锻造、粉末冶金和机加工等铸造工艺铸造工艺是生产活塞和活塞环的一种传统方法这种工艺通过将金属熔化后倒入模具中,冷却凝固成形铸造工艺的优点是生产成本低,但缺点是尺寸精度和表面质量相对较低锻造工艺锻造工艺是将金属加热至高温状态,然后通过锤击或压力机对其进行塑性变形锻造工艺可以提高活塞和活塞环的强度和韧性,但生产成本相对较高粉末冶金工艺粉末冶金工艺是将金属粉末和添加剂混合后,通过压制和烧结成形这种工艺可以制造出复杂形状的活塞和活塞环,且尺寸精度高,但生产成本相对较高机加工工艺机加工工艺是通过机械设备对活塞和活塞环进行加工,以提高其尺寸精度和表面质量常用的机加工方法有车削、铣削、磨削等以上就是对发动机活塞和活塞环的设计和性能的进一步分析和讨论在后续的内容中,还将对活塞和活塞环的其他方面进行详细的分析和讨论,包括它们在发动机中的作用、影响因素以及优化设计等活塞和活塞环在发动机中的作用在发动机中,活塞和活塞环是关键的运动部件,它们的主要作用包括:活塞的作用1.转换压力能:活塞在燃烧室内承受气体压力,将压力能转换为机械能,推动曲轴旋转2.控制燃烧:活塞的顶端设计有燃烧室,活塞的运动可以控制燃油的燃烧过程3.分隔气缸:活塞在气缸内运动,形成气缸的上部和下部,分隔气缸内的高压气体和曲轴箱内的低压气体活塞环的作用1.密封作用:活塞环是活塞与气缸之间的密封件,可以防止高压气体泄漏到曲轴箱中2.减少摩擦:活塞环的存在可以减少活塞与气缸壁之间的直接接触,降低摩擦和磨损3.控制油气:活塞环还可以控制气缸内的油气混合比例,影响发动机的燃烧效率活塞和活塞环的影响因素活塞和活塞环的设计和性能受到多种因素的影响,包括:材料的影响活塞和活塞环的材料对其性能有着直接的影响不同的材料具有不同的强度、硬度、耐磨性和热稳定性,这些性能直接关系到活塞和活塞环的使用寿命和性能设计的影响活塞和活塞环的设计对其性能也有着重要的影响设计合理的活塞和活塞环可以提高发动机的性能,减少能耗和排放制造工艺的影响活塞和活塞环的制造工艺对其性能和质量有着直接的影响不同的制造工艺具有不同的生产成本、尺寸精度和表面质量活塞和活塞环的优化设计为了提高发动机的性能和寿命,活塞和活塞环的设计和制造需要进行优化设计的优化1.形状优化:通过计算机辅助设计(CAD)和计算流体力学(CFD)模拟,优化活塞和活塞环的形状,以提高其性能2.结构优化:通过调整活塞和活塞环的结构,如增加冷却通道、改变材料分布等,提高其性能制造的优化1.工艺优化:通过优化铸造、锻造、粉末冶金和机加工等工艺,提高活塞和活塞环的性能和质量2.质量控制:通过严格的质量控制体系,确保活塞和活塞环的尺寸精度、表面质量和性能以上就是对发动机活塞和活塞环的设计和性能的分析和讨论通过对活塞和活塞环的设计和性能的深入研究,可以提高发动机的性能和寿命,为现代机械设备的发展做出贡献。

6135柴油机结构设计(机械CAD图纸)

摘要随着我国工程机械技术水平的不断提高,对工程机械所配套的动力的要求也越来越高,本课题是针对6135型柴油机的结构特点,进行设计及改进,注重提高该机型的动力性能,使其能在工程机械领域发挥作用,提高该机型的经济性能,满足用户的需要,提高排放性能,更好地适应国家对车辆、工程机械发动机排放性能的要求。

通过对该机型的改进设计,使其满足系列机型的需要。

本课题主要对6135型柴油机的有关参数进行选择,确定其有效功率,燃油消耗率。

6135型柴油机热力计算,得到设计该机型的原始参数;从动力计算,获得设计机型的曲柄销和主轴颈的最大扭矩并绘出扭矩图,从而绘制出曲柄销的预磨损图,以便在最佳处开机油孔。

利用现有的实验设备及现代发动机有效参数和现代设计参考文献,对该机型进行一系列有效改进,使其达到设计的最佳设计方案。

使该机型能够更好的适应现代工程机械的需要。

通过对该机型有关计算与校核,确定该机型主要技术性能。

利用所绘制的总体装配图及零件图,分析该机型的结构特点、确定对该机型的改进设计,为同类产品设计提供有价值的理论参考。

关键词:6135柴油机;热力与动力计算;强度校核;结构设计AbstractAs Chinese technology that is about construction machinery continues to improve, the power requirements of construction machinery is also increasing. the topic is about the design of the 6135 diesel engine overall structure, so that it can meet the needs of the power plant working for the project mechanical better.The main subject of the relevant parameters of the 6135 Diesel to choose, to determine the effective power, fuel consumption rate. 6135 type of diesel engine thermodynamic calculation, the original parameters of the design of the model; from the dynamic calculation, design models of the maximum torque of the crank pin and main journal and draw the torque diagram to draw the crank pin of the pre-wear maps, boot hole so that the best place. Use of existing laboratory equipment and the effective parameters of modern engines and modern design references to the models to a series of effective improvements to make it the best design programs to meet the design. So that the models are better able to adapt to the needs of modern construction machinery .By the models for computing and checking to determine the technical performance of the models. The general assembly drawings and part drawings are drawn to analyze the structural characteristics of the models to determine the design of the model improvements, and provide valuable theoretical reference for the design of similar products .Keywords:6135diesel engine; Heat and power calculation; Checking calculation; Structural design目录摘要 (I)Abstract (II)第 1 章绪论 (2)1.1 本课题研究的意义和目的 (2)1.2 本课题目前在国内外发展趋势 (2)1.3 本课题研究的内容 (3)1.4 本章小结 (3)第 2 章6135柴油机热力与动力计算、主要零件强度校核 (4)2.1 6135柴油机实际循环热力计算 (4)2.1.1 热力计算的目的 (4)2.1.2 热力计算的方法 (4)2.2 6135柴油机动力计算 (16)2.2.1 曲轴连杆机构中的作用力 (16)2.2.2 机构惯性力 (16)2.2.3 绘制各负荷的曲线图 (17)2.2.4 绘制主轴颈和曲柄销的积累扭矩图 (18)2.2.5 绘制曲柄销负荷极坐标图 (19)2.2.6 绘制曲柄销预磨损图 (19)2.3 6135柴油机主要零件强度分析 (20)2.3.1 活塞的强度校核 (20)2.3.2 连杆的强度校核 (23)2.4 本章小节 (32)第 3 章 6135柴油机结构分析及改进设计 (33)3.1 6135柴油机结构分析 (33)3.2 6135柴油机改进设计方案 (37)3.3 本章小结 (40)结论 (41)参考文献 (42)致谢 (43)附录1外文翻译 (44)附录2外文原文 (69)第 1 章绪论1.1 本课题研究的意义和目的柴油机凭借热效率高、功率范围广,经济性能好等优点广泛应用在车辆、船舶、机械等领域。

小型汽油机活塞连杆的设计与校核_抄袭比对

小型汽油机活塞连杆的设计与校核_抄袭比对小型汽油机活塞连杆的设计与校核毕业论文(设计)题目:小型汽油机活塞连杆的设计与校核学生: XXXX 专业: XXXXXXXXXXXXXXX 班级:学号:指导老师:1小型汽油机活塞连杆的设计与校核目录小型汽油机活塞连杆的设计与校核 ........................................................................... .................... 4 引言............................................................................ ....................................................................... 4 1.1概述 ........................................................................... .. (4)1.2设计目的 ........................................................................... . (4)1.3预期结果和意义 ........................................................................... ............................. 4 1.4 设计方法 ........................................................................... . (5)1.5 KG160小型汽油机的主要参数 ........................................................................... (5)1.6工作任务 ........................................................................... .. (6)第二节活塞组件的设计 ........................................................................... .................................. 6 2.1 活塞组件的设计 ........................................................................... ............................................ 6 2.11. 活塞组工作条件和设计要求 ........................................................................... .. (6)2.12 活塞销工作条件和设计要求 ........................................................................... .............. 7 2.2 活塞组件的材料及表面处理 ........................................................................... ................ 9 2.21 活塞材料及表面处理 ........................................................................... . (9)2.22 活塞销材料及热处理 ........................................................................... .. (9)2.23 活塞环材料及表面处理 ........................................................................... .............. 9 2.3 传统活塞加工工艺流程 ........................................................................... .............. 10 2.4 国外发展现状 ........................................................................... .............................. 10 2.5 活塞的结构型式 ........................................................................... .. (12)2.51 活塞头部 ........................................................................... . (12)2.52活塞裙部 ........................................................................... (12)2.53活塞销座 ........................................................................... ..................................... 13 2.6 活塞的主要结构参数及其强度校核 (14)2.61 活塞主要尺寸的选择 ........................................................................... .. (14)2.62 活塞强度校核 ........................................................................... .................................... 15 1)活塞顶 ........................................................................... (15)2)第一环岸: ......................................................................... .. (16)3)裙部比压: ......................................................................... .................................... 16 2.7 活塞销的主要结构尺寸及其强度校核 ................................................................. 17 2.8活塞环主要结构尺寸及其强度校核 (18)第三节连杆体的设计及校核 ........................................................................... .................... 20 3.1连杆的工作条件和设计要点 ........................................................................... .. (20)3.2 连杆材料 ........................................................................... . (21)3.3工艺流程 ........................................................................... ....................................... 21 3.4国内发展现状 ........................................................................... ............................... 22 3.5国外发展现状 .......................................................................................................... 22 3.6连杆主要尺寸的选择 ........................................................................... . (23)3.61连杆长度: ......................................................................... (23)3.62连杆小头直径与宽度 ........................................................................... . (23)3.63 连杆大头 ........................................................................... (24)2小型汽油机活塞连杆的设计与校核3.64 杆身断面 ........................................................................... .................................... 24 3.65 小头及衬套 ........................................................................... ................................ 24 3.66 大头剖分形式及定位 ........................................................................... ................ 25 3.7连杆主要结构尺寸及其强度校核 (25)3.71 连杆小头的结构尺寸及其强度校核 ........................................................................... .. (25)3.72 连杆杆身的结构尺寸及其强度校核 ...........................................................................29 感谢词............................................................................ ................................................................. 34 参考文献 ........................................................................... .. (35)3小型汽油机活塞连杆的设计与校核小型汽油机活塞连杆的设计与校核引言1.1概述汽油机的不断发展,是建立在内燃机的改进和创新,对内燃机内主要零部件性能和寿命不断改进和提高的基础上,特别是随着发动机强化程度的提高、功率的增加和转速的增大,使的各种汽油机的使用范围更加广阔,可以适应的环境更加多变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活塞环岸的设计及基本校核

1. 基本参数

汽油发动机缸径mm D 76=,行程mm S 5.82=,气缸高mm l 204=;活塞的压缩高度mm H 281=,火力岸高度mm h 5=;最高爆发压力bar p z 80=;发动的最高功率L KW P m 81=。

2. 环岸的设计

2.1第一环位置

根据活塞环的布置确定活塞压缩高度时,首先必须定出第一环的位置。

希望火力高度h 尽可能小,但h 过小会使第一环温度过高,导致活塞环弹性松驰、粘结等故障。

由所给的参数可知道mm h 5=.

2.2环岸高度

为减小活塞高度,活塞环槽轴向高度b 应尽可能小,这样活塞环惯性力也小,会减轻对环槽侧面冲击,有助于提高环槽耐久性。

由《内燃机设计》可知,一般气环高3~2=b 毫米,油环高6~4=b 毫米。

但随着现代制环工艺的发殿,一般活塞环槽轴向高度b 可以取得更小一些。

所以,取mm b 2.11=,mm b 2.12=,mm b 5.23=。

环岸的高度c 应保证在气压力造成的负荷下不会破坏。

而第一环岸所受的负荷、温度较第二环岸的都较高。

因此,环岸高度一般第一环最大,其它较小。

实际发动机的统计表明,1211)2~1(,)5.2~5.1(b c b c ==。

所以取mm c mm c mm c 1,5.2,5321===。

2.3活塞的环数

活塞环数对活塞头部的高度1H 有很大影响。

目前高速汽油机一般用2~3道气环和1道油环。

事实上只要活塞环工作正常,2道气环已的足够的密封作用。

所以,我们采用2道气环和1道油环。

2.4环带断面与环槽尺寸

对于活塞头部热流情况分析,说明应保证高热负荷活塞的环带有足够的壁厚'

δ,使导热良好,不让热量过多地集中在最高一环,其平均值汽油机为'')0.2~5.1(t =δ。

取

mm t mm 5.3,5.5''==δ。

油环槽的槽深mm t o

5.3'=。

正确设计环槽断面和选择环与环槽的配合间隙,对于环和环槽工作的可靠性与耐久性十分重要。

如环槽底部弧不够大,则可能因应力集中而发生疲劳裂纹,但如果该倒圆过大,又可能妨碍活塞环自由缩进槽底。

因此,槽底圆角一般为0.2~0.5毫米。

活塞环岸锐边必须有适当的倒角,否则当环岸部与缸壁压紧出现毛刺时,就可能把活塞环卡住,成为严重漏气和过热的原因。

但倒角过大又使活塞环漏气增加。

一般取倒角为ο

455.0~2.0⨯。

环槽的侧隙'∆过大,会加剧环对环槽的冲击,在铝合金受热后硬度较低的情况下,这将使环槽变宽,最终导致活塞报废。

但'∆过小易使环在环槽中粘住而失效。

所以,第一环与环槽的侧隙取为0.05~0.1毫米,二环为0.03~0.07毫米,油环为0.02~0.06毫米。

活塞环的背隙''∆比较大,以免环与槽底圆角干涉。

一般气环''∆mm 5.0=,油环的''∆则更大些,以利于泄油,取0.75毫米。

3. 环岸的强度校核

在膨胀冲程开始时,在爆发压力作用下,第一道活塞环紧压在第一环岸上。

由于节流作用,第一环上面的压力1p 比下面压力2p 大得多,不平衡力会在岸根产生很大的弯曲和剪切应力,当应力值超过铝合金在工作温度下的强度极限或疲劳极限时,岸根有可能断裂。

专门的试验表明,当活塞顶上作用的最高爆发压力z p 时,z z p p p p 2.0,9.021≈≈。

由已知bar p z 80=,可得bar p bar p 16,7221≈≈

环岸是一个厚mm c 41=、内外直径为mm D 5.75=、mm D 5.69'

=的圆环形板,沿内圆柱面固定,要精确计算固定的应力比较复杂,可以将其简化为一个简单的悬臂梁进行大致的计算。

已知环槽深mm t 5.3'=,于是作用在岸根的弯矩为 mm N t D D p p M ⋅⨯=⨯-⨯⨯⨯-=--=-3221'2

'221104.525.3)5.695.75(514.310)1672(2)(4)(π 而环岸根断面的抗弯断面系数近似等于

32219985.759.014.356

19.061mm D c w =⨯⨯⨯⨯=⨯=π 所以环岸根断面部危险断面的弯曲应力

23

4.5998

104.5mm N w M =⨯==σ 同理得剪切应力

2117.445

5.75108037.037.0mm N c D p z =⨯⨯⨯==-τ 按合成应力公式

222226.777.4434.53mm N =⨯+=+=∑τσσ

考虑到铝合金在高温下的强度下降以及环岸根部的应力集中,假定活塞的工作温度为250℃,选用的铝合金的许用应力可取[]2105mm N =σ。

故设的环岸强度符合要求。