工程机械变速箱电液控制系统分析

轮式装载机自动变速箱控制系统分析

1 4 W G一 2 0 0 自动 变 速 箱 的 结 构 组 成

目前 .在 高 端 的 国 产 轮 式 装 载 机 中普 遍 安 装 了ZF / z  ̄ 司生 产 的4 W G一 2 0 0自 动 变 速 箱 .其 换 挡 方 式 为 微 电脑 集

组成 , 如图1 ~ 2 所 示 。换 挡 时 离 合 器 摩 擦 片 受 到 轴 向 油 压

张 爱 山

ZHA NG A i — sh an

云 南 交通职 业技 术 学院 工程 机械 学院 , 云南 昆明 6 5 0 1 0 1

S c h o ol o f Co n s t r u c t i o n Ma c hi n e r y , Yu nn an J i a o t o ng Co l l e g e, Ku n mi n g 6 5 01 01 , Yun n an , Ch i n a

速箱 , 可 以合理 匹配 、 使 用 发动 机 动 力 . 大 幅 度 提 升 装 载 机作 业速 度 和作 业 效率 , 降低 驾 驶操 作人 员 的劳 动 强度 . 提高舒 适 性 . .

离合 器 ( 换 挡 离合 器 ) , 每 个换 挡离 合 器均 由离合 器 鼓 、 摩 擦 片支 撑 、 活塞 、 内外摩 擦 片 、 复位 弹 簧 、 定 位轴 承 等 零件

【 关键 词 】 变速 箱 ; 装载机; 控 制 系统 ; 换 挡 【 K e y wo r d s】 t r a n s mi s s i o n ; l o a d e r ; c o n t r o l s y s t e m; s h i f t i n g

中图分 类 号 : U41 5 . 5 1

4 WG 一 2 0 0自动 变 速 箱 采 用 定 轴 式 动 力 换 挡 结 构 . 拥

工程机械液压控制系统技术体系分析

工程机械液压控制系统技术体系分析工程机械液压控制系统技术体系分析随着工程机械行业的不断发展,液压技术作为工程机械的重要组成部分也不断得到了提升。

液压控制系统技术作为液压技术的重要组成部分,在工程机械中占有举足轻重的地位。

本文将分析工程机械液压控制系统技术体系,从多个方面对该体系进行探究。

1. 液压控制系统技术的基本原理液压控制系统是将机械的动力转化为液体压力能,并通过管道、液控阀、执行器等进行控制的系统。

其核心原理是通过液压泵将油液经过压力调节阀调整压力后送至液动执行元件从而执行所需的动作,同时又通过控制阀控制不同的执行元件来实现不同的动作需求。

液压控制系统主要由液压泵、液控阀、执行器、传感器、控制器等几个部分组成。

其中,液压泵是将动力转化为液体压力的核心部件,液控阀是控制油液的流动方向、压力、流量等参数的重要设备,执行器则是根据液压系统控制信号执行相应的动作,传感器是用来检测执行器的位置、速度、压力等参数的设备,而控制器则是负责接收传感器的数据、控制液控阀的电磁线圈,实现对液压系统的控制。

2. 工程机械液压控制系统技术体系的构成在工程机械中,液压控制系统的技术体系包括了以下几个方面:(1)液压传动系统液压传动系统是将动力通过液体传递到执行机构的装置。

其主要包括液压泵、液控阀、管道、油缸等几个部分。

液压传动系统可以通过改变液压的压力和流量实现对机械的控制,同时也可以实现对机械的运转和行走等部分的控制。

(2)液压控制系统液压控制系统是控制工程机械的运动和动作的重要系统。

其主要由控制器、传感器、液控阀、执行器等几个部分组成。

液压控制系统的作用是通过对控制器的程序控制实现对液压系统的控制,从而使机械完成相应的工作。

(3)液力传动系统液力传动系统是将动力通过液体传递到机械传动系统的装置。

其主要由液力变速器、离合器、扭矩变换器等几个部分组成。

液力传动系统可以通过改变液体的流量和压力实现机械传动系统的控制。

第7讲 工程机械行走电液控制系统(2)精选课件

精品课件

1

一.工程机械无级变速控制系统的应用

❖ 有级变速是指机械传动的速度变化是根据挡位而 变化的,不同挡位有不同的速度范围。有级变速 切换挡位时速度变化不连续,存在速度跳跃和换 挡冲击现象,而进行无级变速时,速度是连续变 化的,换挡过程平稳。

精品课件

2

❖ 1.工程机械无级变速控制系统的基本形式

❖ (2)径向柱塞泵

径向柱塞泵可分为阀配流与轴配流两大类。阀配流径向柱 塞泵存在故障率高、效率低等缺点。国际上 70、80年代 发展的轴配流径向柱塞泵克服了阀配流径向柱塞泵的不足。

❖ 2)柱塞马达

❖ 液压马达在结构、分类和工作原理上与液压泵大致相同。

有些液压泵也可直接用作液压马达。柱塞马达的种类较多, 有轴向柱塞马达和径向柱塞马达。

❖ 在工程机械的行驶驱动中,经常采用的是两种形 式:一种是传统的机械传动;另一种是液压无级 变速传动。前者传动方式比较可靠,行驶性能好, 能满足工程机械长距离转场作业的要求。后者具 有重量轻、结构紧凑、自动适应性好、操纵简便、 运转平稳等优点,能很好地满足工程机械作业时 牵引力和车速变化急剧、频繁、变化范围大等苛 刻条件,所以应用日趁广泛。

精品课件

14

精品课件

15

❖ (2)解决差速问题 系统采用并联油路供油,可解决车辆转弯等特殊条件

引起的差速问题。这是因为车辆转弯时,处于不同转弯半 径上的一对车轮的两个驱动轮马达需要不同的流量,否则 不能实现同步转弯,而两马达并联,工作时随机分配流量, 可彻底解决差速问题。

❖ (3)解决差力、打滑问题

精品课件

9

❖ 3.工程机械无级变速电液控制系统

❖ 1)典型轮式车辆行走机构液压驱动系统的工作原 理

工程机械变速系统电液控制技术研究

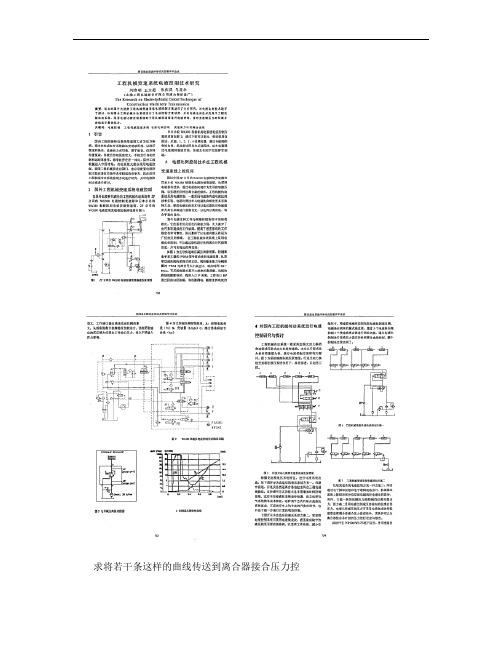

求将若干条这样的曲线传送到离合器接合压力控制单元的EPROM中保存起来。

使用该软件可对影响离合器接合时充油时间曲线中的状态,如快速充油时间、快速充油完成、初始低压维持时间、各种充油升压斜率时间进行调图8电液换档变速箱离合器接合压力设定软件界面Ⅱ…㈧j4●0.a-0ntn_川B・№0m)自d(I)FI-F2(机钠(2)F2.FI(机械)(3)F1・F2(电液比例)(4)F2-Fl(电液比例)图9变速箱通过液压和电液比僦控制压力变化曲线比较整以达到现场调试的最佳工作状态,利用该软件可将初始现场调试的最佳参数进行存储。

上述单元产生的档位信号既要控制电磁换向阀,又要控制电液比例阀,使离合器的压力按照预定的结合特性结合。

样品调试阶段在计算机上通过相应软件测试,使用该软件可对影响离合器接台时间至充油时间曲线的多种状态进行调整以达到工况要求的最佳工作状态,根据不同的档位设置不同的曲线,6—12条曲线(前3,后3为6条。

前6后6为12条)。

各曲线的调整点可根据各种设备的容积参数及精度为6—12点,例如:T1(快速充油时间),T2(快速充油完成初始低压维持时间),n、”、T5、T6一T12(各时间段充油升压斜率时间)。

利用该软件可将初始现场调试的最佳参数存储作为批量生产之用,可根据各档位不同工况特性从中选择一条以快速而无冲击的档位切换曲线,是提高生产效率的有力工具。

为了选定换档时离合器压力一时问最佳工况,对其电液开关控制和电液比例控制换档在各档之间切换的接对结合压力变化过程进行试验。

图9为各种换档方式在离合嚣接台时的压力交化曲线。

图中仅以Fl—托和F2.F1为例,图中显示了机械式换档阀换档及电液比例控制换档的部分档位切换时的压力变化情况。

图中(1)、(2)为机械式换档阀(原车配置)控制档位切换的压力变换情况;图中(3)、(4)为电液比例换档阀(采用三通电液比例减压阀)控制档位切换的压力变化。

从图中可以发现机械式换档阀控制换档的性能已经在多年的生产应用中得到逐步的改进,能够满足换档精度要求不高的手动操作作业,但由于换档过程的£。

工程机械变速箱电液控制系统分析

换抵挡按钮通过 E D S信号转换对中央处理器功能进行转换 。手柄 上 的强制换抵挡按钮主要为前进 2档或者是倒退 2档 。 在对强制换低档功能进行消除时可以通过 :( 1 )改变行驶方向; ( 2 )转动手柄 改变档位 ;( 3 )再次使用强制换低档功能 ;( 4 )转换

为 空挡 。 强制 换抵 挡功 能可 以有 效提高整 车的工作效率 ,降低操作人员 的 工作 量 。

度迅速满足极热态启动的需要 。

5 结 束 语

西门子6 6 0 M w 汽轮机设计的快速启动 方式受到温度准则和温度 限制的制约 ,特殊情况下前者的快速性 与后者 的不 易实现 之间存 在 着矛盾 。温度准则和温度限制 不易满 足的原 因很多 ,其中主蒸汽 温 度对此影 响最大 。启动初期主蒸汽温度控制 困难,汽温波动直接 影 响到主汽 门与调节汽 门的内外壁温差 ,经常造成主汽 门和调节汽 门 的温度裕 量不满足要求而使启动受阻。超 临界直流炉 的运行特点与 高负荷时汽轮机跳 闸后因给泵 出1 3 : 压 力较低而被迫降低主蒸汽压力 而带来的主蒸汽温度的下降,是该类 型机组在极热态启动时难以克 服的障碍 。为此加强运行调整,尽量使汽温保持匀速缓慢的变化 , 以缩短启 动时 间。西 门子6 6 0 M W 汽轮机启动 时温度制约较多,除x 一 准则和温 差限制外 ,还有高、 中压缸上下缸温差限制 ,高 、中、低 压缸排汽温度 限制,主 、再热蒸汽进汽管温度偏差 限制 ,主 、再热 蒸汽过热度限制 等多项温度制约共同确保汽轮机安全运行 。实践证 明,西门子6 6 0 1 d W 汽轮机启动过程中的温度 限制是有 效的 ,但与机 组其它设备与系统的配合还需要进一步的探 索。

参考文献 :

… 1田集二期汽轮机技术协议( 再热6 2 0 ) 最终签字_ 华 东电力设计

【系统】毕业论文工程车辆变速器全自换挡电液控制系统设计

【关键字】系统xxxx大学毕业设计(论文)工程车辆变速器全自动换挡电液控制系统设计学院(系):专业班级:学生姓名:指导教师:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

作者签名:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密囗,在年解密后适用本授权书2、不保密囗。

(请在以上相应方框内打“√”)作者签名:年月日导师签名:年月日目录4.4 模拟信号采集子程序设计 (18)4.5 模糊控制算法子程序设计 (18)4.6 挡位输出控制子程序设计 (18)4.7 挡位显示控制子程序设计 (19)5 结论.............................................................................................................. 错误!未定义书签。

致谢. (20)参考文献 (20)摘要工程车辆作为一种特殊的非公路车辆在车辆家族中占有重要地位。

工程车辆的工作环境复杂、恶劣,作业任务多样,驾驶员需频繁换挡以满足整车的动力性要求,劳动强度较大,且难以保证车辆行驶的经济性。

因此,在工程车辆上实现自动换挡具有重要的意义,将机器人技术应用到工程车辆中是产品更新换代的发展方向。

随着车辆电子技术和自动变速技术的发展,人们开始追求车辆更高的智能性,要求开发具有智能化特征的工程车辆自动变速系统以适应车辆特殊的工作环境和提高工程车辆的使用性能。

工程机械电液控制系统

工程机械电液控制系统简介工程机械电液控制系统是指通过电气与液压相结合的方式,对工程机械进行控制和调节的系统。

该系统使用了电气控制和液压驱动,通过电液转换器进行信号的传递和执行器的控制,从而实现对工程机械的运动、位置、力量等参数的调节和控制。

本文将详细介绍工程机械电液控制系统的结构、工作原理以及应用领域。

结构工程机械电液控制系统主要由以下几个部分组成:1.电控部分:包括控制器、传感器、执行器等电气元件。

控制器负责接收和处理输入信号,通过传感器获取机械的运动状态和环境参数,然后通过执行器输出相应的控制信号,实现对机械的控制和调节。

2.液压部分:包括液压传动系统、液压执行元件等。

液压传动系统负责将电气信号转换成液压信号,通过液压执行元件控制机械的运动、位置、力量等参数。

3.电液转换器:用于将电气信号转换成液压信号,实现电气与液压的相互转换。

常用的电液转换器包括电磁阀、电液换向阀等。

4.连接件:用于连接电气元件和液压元件,实现信号和能量的传递。

工作原理工程机械电液控制系统的工作原理如下:1.电控部分接收输入信号,并经过处理后输出控制信号。

2.控制器通过传感器获取工程机械的运动状态和环境参数。

传感器将这些参数转换成电信号,并传输给控制器。

3.控制器根据输入信号和传感器的反馈信号,进行逻辑运算和控制计算,并生成相应的控制信号。

4.控制信号通过连接件传递给电液转换器,将电信号转换成液压信号。

5.液压部分接收液压信号,并经过液压传动系统的传递和液压执行元件的作用,控制和调节工程机械的运动、位置、力量等参数。

6.工程机械根据液压部分的控制信号,进行相应的动作和运动。

应用领域工程机械电液控制系统广泛应用于各个领域的工程机械中,如挖掘机、装载机、推土机、起重机等。

它们通过电气和液压的相互协作,实现了对机械的高效控制和操作。

在工程机械的挖掘方面,电液控制系统能够精确控制挖斗的位置、速度和力量,提高挖掘效率和准确性。

在装载方面,可以根据物料的不同特性,调节装载斗的位置和倾斜角度,实现高效的装载和卸载操作。

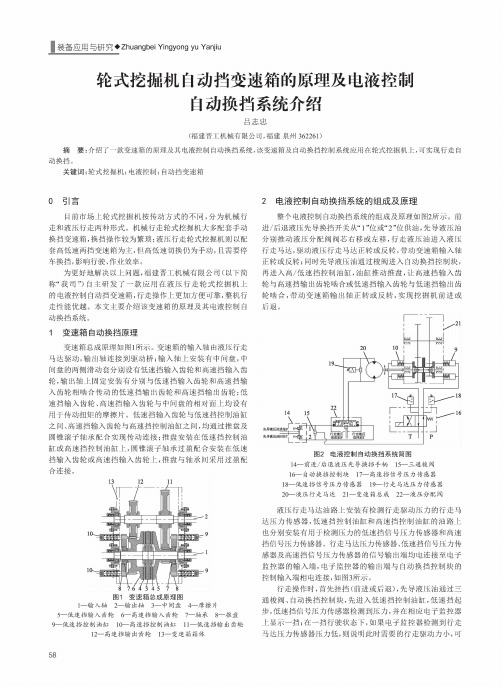

轮式挖掘机自动挡变速箱的原理及电液控制自动换挡系统介绍

■装备应用与研究Yingyong yu Yanjiu轮式挖掘机自动挡变速箱的原理及电液控制自动换挡系统介绍吕志忠(福建晋工机械有限公司,福建泉州362261)摘要:介绍了一款变速箱的原理及其电液控制自动换挡系统,该变速箱及自动换挡控制系统应用在轮式挖掘机上,可实现行走自 动换挡。

关键词'轮式挖掘机;电液控制;自动挡变速箱〇引言目前市场上轮式挖掘机按传动方式的不同,分为机械行 走和液压行走两种形式。

机械行走轮式挖掘机大多配套手动 换挡变速箱,换挡操作较为繁琐;液压行走轮式挖掘机则以配 套高低速两挡变速箱为主,但高低速切换仍为手动,且需要停 换挡,行作。

为 以上 ,福建晋工机械有限公司(以下简称“我司”)自主研 了一款应用在液压行走轮式挖掘机上的电液控制自动挡变速箱,行走操作上加方可,机行 走 。

主要介绍该变速箱的原理及其电液控制自动换挡系统。

1变速箱自动换挡原理变速箱 原理 1。

变速箱的 液压行走动,动 Z上 有 ,的两 动套分 有低速挡 轮和高速挡轮,上 有分 低速挡 轮和高速挡轮 传动的低速挡 轮和高速挡 轮;低 速挡 轮 高速挡 轮 的上 有用传动扭矩的。

低速挡 轮与低速挡控制高速挡 轮 高速挡控制 ,及配实现传动Z在低速挡控制油高速挡控制 上,配 在低速挡 轮高速挡轮上,用配合连接。

图1变速箱总成原理图1一输入轴 2%输出轴 3%中间盘4一摩擦片5—低速挡输入齿轮6—高速挡输入齿轮7—轴承 8—推盘9一低速挡控制油缸 10 —高速挡控制油缸 11一低速挡输出齿轮12—高速挡输出齿轮13—变速箱箱体2电液控制自动换挡系统的组成及原理电液控制自动换挡系统的 及原理 2 。

前!液压 换挡 ”1””2”,液压油分 动液压分配 ,行走液压 液压行走 ,动液压行走 ,动变速箱z同液压 自动换挡控制,高/低速挡控制 ,动推盘,高速挡.齿轮高速挡轮 低速挡 轮与低速挡轮 ,动变速箱 ,实现挖掘机前进或。

第7讲 工程机械行走电液控制系统(1)

5

3.自动换挡变速器的工作原理 1)AT的发展在底盘传动系统的发展历程中,出 现了许多著名的工程师。如:辛普森(Simpson)、 拉威娜(Rav*igneaus)、莱佩莱捷(Lepelletier),以 他们的名字命名的自动变速器结构原理图如图4.2 所示。 2)AT操纵技术的 3个发展阶段 20世纪 80年代以前的 AT 基本上全部采用全液压 控制,达到了自动换挡的目的,但其换挡过程是 通过各种液压阀和液压油路所构成的逻辑控制系 统来完成的。

第7讲 工程机械行走电液控制系统(1)

行走驱动系统是工程机械的重要组成部分。

与工作系统相比,行走驱动系统不仅需要传 输更大的功率,要求器件具有更高的效率和 更长的使用寿命,还希望在变速调速、差速、 改变输出轴旋转方向及反向传输动力等方面 具有良好的能力。

1

工程机械自动换挡变速器的工作原理

1.自动换挡变速器的类型

32核心的电控系统, 因此具有以下特点: ①可根据需要提供不同的控制模式,如变矩器的 闭锁解锁控制、滑摩控制; ②预设多种换挡规律,以适应不同类型驾驶员和 外界行驶环境的要求; ③采用现代控制理论来改善换挡品质,如自适应 控制、最优控制等; ④引入智能控制技术,使电控系统具有自学习功 能; ⑤增加人工驾驶模式等。

12

(1)基本概况 Allison变速器分部是美国通用汽车公司的直属子 公司,由 Allison于 1915年创办,1946年为军用 设备和汽车生产变速器,成为变速器专业生产厂 家。1955年 Allison推出了全世界第一台用于货车 和公共汽车的全自动变速器。 (2)基本结构 Allison4070PR 型自动变速器结构如图 4.4所示, 其中含有锁止离合器、减速增扭的变矩器,4个行 星齿轮装置,以及整体式减速器和动力输出装置。

工程机械电液控制系统

工程机械电液控制系统工程机械电液控制系统是工业自动化中非常重要的一个分支,主要用于各种工程机械设备中对电液传动系统进行控制和调整。

本文将从以下几个方面介绍工程机械电液控制系统的原理、组成、应用以及发展方向,以期帮助读者更好地了解和应用这一技术。

一、原理电液控制系统的基本原理是通过传感器或者人为输入信号将所需的动作等信息转化为电信号,经过信号放大处理后控制液压系统中的各种液压动作。

通俗地讲,它是通过将电能转化为液压能实现各种液压元件的动作,进而控制机器的运动、作业和负载变换等。

其中,电液比例控制调整是控制系统精度和灵敏度的关键,一般用于传动机构中,可以实现电信号和机械运动的比例,使机器动作更加稳定、准确。

二、组成工程机械电液控制系统的组成大致可以分为以下几个部分。

1. 信号输入部分它是系统的输入端,负责将人工或者传感器采集的信号转化成电信号,为后续的处理和控制提供数据。

常见的信号传感器包括接近开关、光电开关、压力传感器、温度传感器、位移传感器等,通过这些传感器获得相关信息,为控制系统提供数据。

2. 信号处理部分完成信号放大、滤波、限幅等处理,保证信号的准确性和稳定性。

此外还需要对机器运动进行模型分析和反馈控制等算法设计。

3. 电液转换部分将处理好的电信号转变成液压信号,驱动液压元件实现运动。

包括电液放大器、比例伺服控制阀等部件,可分为单向阀、双向阀、堵阀等类型。

4. 液压元件部分负责将液压信号转换成液压能,实现机器的运动和作业。

常用的液压元件有液压缸、油泵、电动机、液压阀、切换阀等。

5. 控制器部分负责管理各子系统之间的协调、数据处理和通信等要求,可结合现代控制理论和计算机技术,实现全面自动化和灵活性的控制。

三、应用工程机械电液控制系统广泛应用于各个领域,特别是在建筑、采矿、冶金、港口、航天等重型机械行业得到了广泛的应用。

以下是一些常见的应用场景:1. 特种机械比如工程车、挖掘机、钻井平台、铲车、推土机、打桩机等。

装载机变速箱电控操纵系统研究

Loader is commonly used in engineering works. The main operating conditions of loader are shovel, walking transportation, heavy traction and so on. Its working characteristics are varieties of speed and load, frequent manipulation, complex and changing work environment. The transmission of loader usually uses torque converter + power shift gearbox structure. This hydro-mechanical transmission has the adaptability of shovel works. When the loader works in cycle operations, the multi-speed gear transmission structure needs frequently shift operation. It is not only arduous, but also difficult to achieve fast-changing control mode when using mechanical manipulation means. On the other hand, it is laborsaving and easy to achieve control mode adapted to operating conditions of loader when using electronic control system. The automatic intelligent shift can achieve the best dynamic and best economy control of loader.

工程车辆变速器电液换挡控制系统研究

工程车辆变速器电液换挡控制系统研究摘要:为了提高工程车辆动力性和燃油经济性,工程车辆变速器多采用多挡位动力换挡,并采用自动变速技术。

由于工程车辆工作条件恶劣、工况复杂,在制定换挡策略时,应根据工程车辆的特殊工作条件制定出相应的换挡策略。

换挡策略是控制器软件设计基础,换挡时刻的选择直接影响车辆的燃油经济性和动力性。

工程车辆自动变速器电控系统一般要实现以下功能:1)挂挡启动保护功能;2)变矩器闭锁功能;3)控制挡位变换功能;4)倒挡警报功能。

液控系统要满足换挡过程平稳,换挡冲击小等要求。

根据不同的工程机械和整车布局,控制系统要实现的功能亦有所不同。

例如装载机换挡频率很高,强制降挡功能是装载机所特有的功能。

基本原理是:当装载机以前进Ⅱ挡接近物料时,按下强制降挡按钮,控制系统会执行特有的换挡程序。

即变速器自动变成前进Ⅰ挡,以增大动力和减少换挡时间。

当装料完成,换挡手柄置于后退挡时,强制降挡功能将自动取消。

这就减少了驾驶员在作业过程中的换挡次数,缩短了换挡时间。

关键词:工程车辆;变速器;电液换挡控制;系统研究引言工程车辆作业环境复杂恶劣,经常需频繁操纵换挡,作业时传动系统效率往往不高。

自动换挡技术在工程车辆上的应用可以改善车辆操纵性,提高作业效率。

此外,换挡过程控制技术也影响着车辆平顺性和传动系零部件使用寿命。

为此,针对工程车辆变速器电液控制系统的相关研究具有重要的现实意义。

1换挡品质与控制规律1.1换挡平稳性对换挡品质的研究有助于制定出更好的平稳换挡策略。

工程机械工况复杂,对换挡品质的影响因素很多。

主要包括以下几个方面:(1)换挡动作的时序匹配。

即由于离合器摩擦元件接合过程不平稳造成的冲击,以Ⅰ挡升入Ⅱ挡为例分析。

理论上,要求换挡过程中Ⅰ挡离合器分离的同时Ⅱ挡离合器正好接合,两者动作同时发生,不出现分离与接合时序的重叠或间断。

如出现换挡重叠,其效果如同挂上双挡,会产生急剧的转矩扰动而形成换挡冲击;如出现换挡间断,其效果如同挂上了空挡,先导致动力中断,然后接合挂挡,产生换挡冲击。

工程机械变速箱电液控制系统分析

工程机械变速箱电液控制系统分析摘要:随着用户对工程机械舒适,性要求的提高,电液控制变速箱以其操作简单省力等优点在国内工程机械行业已经开始批量装配。

现国内 50 系列工程机械变速箱的电液控制系统主要有 2种控制方式。

一种为 4 个电磁阀控制.另一种为5 个电磁阀控制。

关键词:变速箱;电液控制;系统分析引言:随着我国科学技术的发展,用户对机械工程的要求也在不断提升,尤其是对工程机械变速箱的电液控制系统的要求更是有提升。

该变速箱在运行时比较便利,而且它的操作简单,在工程机械的应用中比较广泛。

除此之外,工程机械变速箱电液控制系统在操作时还比较省力,在实际应用中意义重大。

当前我国许多的工程机械变速箱的电液控制系统的控制方法相似,一般情况下都会有两种控制方式。

第一中控制方式主要是由四个电磁阀来实现,第二种则是通过五个电磁阀来实现。

1 工程车辆自动换档变速箱自动变速技术已经被广泛地应用在各种汽车上诸如高级小客车~超重型自卸汽车要求高通过性的军用越野汽车以及城市的大型公共汽车等车型 0 近年来又被引入工程车辆中工程车辆自动变速器具有下列显著的优点 Z010 大大提高发动机和传动系的使用寿命;020 具有良好的自适应性;030 改善了实用性能其操纵轻便大大减轻了驾驶员的劳动强度;040 提高了工程机械的使用效率及作业质量 0因此自动变速技术作为一项关键技术被应用于工程机械中是必然趋势。

2 液压控制分析在液压系统的控制中主要是在 4 个电磁阀基础上建立了 5 个电磁阀液压控制方法,这种系统控制效果更为显著,压力调节更加方便,在很大程度上提高了粗调和精调的控制效果,整体控制操作更加简便。

液压控制主要是通过控制系统的改善进行调节,通过减压阀和控制压力阀控制压力。

在进行控制的过程中,液压控制通过加强排油阀 7 换向阀 8 以及 2 级阀 9 使整个系统换档效果,有效提高了换挡过程中的操作效率。

上述操作有效改变了变档过程中油路的转换速度,确保油迅速回到变速箱壳体,减少了油路出现滞后的可能性。

工程机械电液控制系统

工程机械电液控制系统工程机械电液控制系统是工程机械中的关键部件之一,主要是指电液控制系统。

它是由液压元件、电气元件和机械元件组成的控制系统,可以有效地控制工程机械的运作。

1. 电液控制系统的作用电液控制系统可以控制工程机械各种姿态的转换,是实现工程机械自动化、智能化的关键技术之一。

它的主要作用有:(1)实现工程机械部件的运动控制。

通过控制阀门打开或关闭,来实现工程机械油路的流量和压力的控制。

(2)调节工程机械的工作负载。

通过控制液压挖掘机的动力和挖掘负载的大小,来实现工程机械的自动化运行。

(3)提高工程机械的工作效率。

通过控制液压系统的调节阀,监测工程机械的运行状态,减小过载和严重损坏的可能性,提高工作效率。

(4)提高工程机械的安全性。

电液控制系统可以监测机器的各项参数,并根据实时情况进行调整和控制,确保机器的安全性。

2. 电液控制系统的组成电液控制系统主要由以下几个部分组成:(1)液压泵:用来提供液体动力。

(2)液压油箱:用来储存液压油。

(3)液压挖掘机:用来控制液压油的方向。

(4)电气元件:包括电机、电磁阀等部分,用于控制液压挖掘机的行驶和停止。

(5)机械元件:包括连接管、接头和密封件等部分,用于连接各个部件,并确保系统的安全和正常运行。

3. 电液控制系统的工作原理电液控制系统的工作原理是将液体动力转换为机械动力,具体主要包括以下几个步骤:(1)液压泵将电动机提供的电能转化为液体动力,将液压油从油箱中抽出,通过压力油道输送到液压挖掘机中。

(2)当液压挖掘机的电气控制系统接收到操作信号后,液压挖掘机中的电磁阀会打开或关闭,从而控制液压油的流量和压力,使挖掘机的各个部件实现运动。

(3)液压挖掘机完成工作后,控制液压油的压力释放,回到油箱中。

4. 电液控制系统的发展趋势随着现代工业自动化和智能化的发展,电液控制系统也必然发生变革,其中的主要趋势有:(1)数字化控制:传统的电液控制系统主要使用模拟信号,而数字化控制则可以通过数字信号来实现对控制系统的更高效和精确的控制。

Allison 自动变速器电液控制系统分析及常见故障处理

离合器 BS、液力变矩器、缓行器、分流直接 离合器 FZ、分流超速制动离合器 FC、五六 档离合器 Z56、三四档制动离合器 Z34、二档 制动离合器 Z2、一档制动离合器 Z1、倒档制 动离合器 ZR 和各档行星轮系组成。

1.2 电子控制系统 艾 利 逊 (Allison) 自 动 变 速 器 DP8963 电 子控制系统由电子控制单元 ECU、油门位置 传感器、变速箱速度传感器、各控制阀体、 选档器、各导线束等元件组成。电子控制装 置(ECU)为变速器换档控制中心,它接受 油门位置传感器、变速箱速度传感器和选档 器送来的信号,经分析计算处理,向相应执 行元器件电磁阀发出动作信号,控制各阀体 内阀芯的移动来改变油路的通断实现自动换 档。油门位置传感器感应油门开度信号,传 输给 ECU,计算油门开度指数,结合速度传 感器信号以确定换档时刻。速度传感器用来 感应变速器输出轴转速的大小,以脉冲信号 的形式传递给 ECU 计算变矩器涡轮转速,以 控制闭锁离合器动作。各控制阀体是电子控

AUTO AFTERMARKET | 汽车后市场

时代汽车

Allison 自动变速器电液控制系统分析及常见故障处理

石文 黔南民族职业技术学院 贵州省黔南州 558000

摘 要:本文首先对艾利逊 (Allison) 电液控制自动变速器 DP8963 动力传动系统、电子控制系统和液压控制系 统换档工作原理进行研究分析,然后结合实际维修经验归纳总结出了针对此自动变速器的常见故障处 理方法。

1 电液控制系统换档工作原理分析

艾 利 逊 (Allison) 自 动 变 速 器 DP8963 由 动力传动系统、电子控制系统和液压控制系 统三大部分组成,其中电子控制系统和液压 控制系统为变速器电液控制部分,是控制换 档动作的核心。

现代工程机械电液控制技术

现代工程机械电液控制技术概述现代工程机械的电液控制技术是工程机械领域中的重要技术之一。

它结合了电子技术、液压技术和控制技术,用于实现工程机械的精确控制和自动化操作。

本文将介绍现代工程机械电液控制技术的基本原理、应用领域和发展趋势。

基本原理现代工程机械的电液控制技术是通过电子传感器、电液比例阀和控制器实现的。

首先,电子传感器将机械系统的状态信号转换为电信号,例如测量液压系统的压力、温度和流量等。

然后,电信号进入控制器进行处理和分析,根据预设的控制策略生成相应的控制信号。

最后,控制信号通过电液比例阀调节液压执行元件,控制机械系统的运动和操作。

应用领域现代工程机械的电液控制技术广泛应用于各种工程机械领域。

其中包括挖掘机、装载机、推土机、起重机、混凝土泵车等。

这些机械设备在建筑、交通、矿山和农业等领域中起到关键作用。

通过电液控制技术,这些机械设备可以实现精确、高效的工作,提高生产效率和安全性。

以挖掘机为例,在挖掘机的电液控制系统中,通过电控系统控制液压系统的流量和压力,从而实现挖掘机的各项功能,如挖掘、移动、旋转和装载等。

电液控制技术使挖掘机具有更加精确、灵活和稳定的控制性能,可以完成复杂的工作任务。

发展趋势随着科技的不断进步,现代工程机械的电液控制技术也在不断发展和创新。

未来的发展趋势主要包括以下几个方面:1. 智能化随着人工智能和物联网技术的发展,现代工程机械的电液控制技术将更加智能化。

通过集成传感器、控制算法和云计算技术,工程机械可以实现自动化操作和远程监控。

智能化的电液控制系统可以根据环境条件和工作需求,自动调节工作参数,提高效率和安全性。

2. 节能环保节能环保是当今社会的重要关注点之一。

在现代工程机械的电液控制技术中,节能环保也是一个重要的发展方向。

通过优化液压系统的设计和控制策略,减少能耗和排放,提高机械设备的可持续发展性。

3. 集成化现代工程机械的电液控制技术趋向于集成化。

通过集成控制器、传感器和执行元件,减少设备的体积和重量,提高系统的可靠性和稳定性。

工程机械变速系统电液控制技术研究

求将若干条这样的曲线传送到离合器接合压力控制单元的EPROM中保存起来。

使用该软件可对影响离合器接合时充油时间曲线中的状态,如快速充油时间、快速充油完成、初始低压维持时间、各种充油升压斜率时间进行调图8电液换档变速箱离合器接合压力设定软件界面Ⅱ…㈧j4●0.a-0ntn_川B・№0m自d(IFI-F2(机钠(2F2.FI(机械(3F1・F2(电液比例(4F2-Fl(电液比例图9变速箱通过液压和电液比僦控制压力变化曲线比较整以达到现场调试的最佳工作状态,利用该软件可将初始现场调试的最佳参数进行存储。

上述单元产生的档位信号既要控制电磁换向阀,又要控制电液比例阀,使离合器的压力按照预定的结合特性结合。

样品调试阶段在计算机上通过相应软件测试,使用该软件可对影响离合器接台时间至充油时间曲线的多种状态进行调整以达到工况要求的最佳工作状态,根据不同的档位设置不同的曲线,6—12条曲线(前3,后3为6条。

前6后6为12条。

各曲线的调整点可根据各种设备的容积参数及精度为6—12点,例如:T1(快速充油时间,T2(快速充油完成初始低压维持时间,n、”、T5、T6一T12(各时间段充油升压斜率时间。

利用该软件可将初始现场调试的最佳参数存储作为批量生产之用,可根据各档位不同工况特性从中选择一条以快速而无冲击的档位切换曲线,是提高生产效率的有力工具。

为了选定换档时离合器压力一时问最佳工况,对其电液开关控制和电液比例控制换档在各档之间切换的接对结合压力变化过程进行试验。

图9为各种换档方式在离合嚣接台时的压力交化曲线。

图中仅以Fl—托和F2.F1为例,图中显示了机械式换档阀换档及电液比例控制换档的部分档位切换时的压力变化情况。

图中(1、(2为机械式换档阀(原车配置控制档位切换的压力变换情况;图中(3、(4为电液比例换档阀(采用三通电液比例减压阀控制档位切换的压力变化。

从图中可以发现机械式换档阀控制换档的性能已经在多年的生产应用中得到逐步的改进,能够满足换档精度要求不高的手动操作作业,但由于换档过程的£。

机械工程中的电液传动控制技术研究

机械工程中的电液传动控制技术研究近年来,随着机械工程领域的不断发展,电液传动控制技术在各行各业中被广泛应用。

电液传动控制技术作为一种综合性强、精确性高的技术,不仅能够满足机械工程各个方面的要求,还能够推动整个工程领域的创新与发展。

一、电液传动技术的概述电液传动技术是利用油液传递能量和信号的一种传动方法。

它由电机、液压元件和控制系统组成。

其中,电机将电能转换为机械能,液压元件则通过控制电液执行器的运动,从而实现机械的运动控制。

而控制系统则负责判断和控制电液传动系统的运行状态。

电液传动技术具备传动效率高、传动力大、传动精度高、传动安全可靠等优点,因此在工程领域得到了广泛应用。

二、电液传动控制技术在机械工程中的应用1. 工业机械领域在自动化生产线和装配线中,电液传动控制技术被广泛应用于各类机械设备的控制。

例如,自动操作机械配备了电液传感器,能够实现对机械装配工序的高速、精确的控制,提高生产效率和产品质量。

2. 建筑工程领域电液传动控制技术在建筑工程领域也发挥着重要的作用。

例如,混凝土泵车、起重机和输送机等大型设备都采用了电液传动控制技术,能够实现对设备的远程操控和安全控制,提高了施工效率和工作安全。

3. 冶金工程领域冶金工程中常常需要对高温、高压的物质进行精细化处理,这就要求冶金设备在传动过程中能够保持高精度和高可靠性。

电液传动控制技术能够满足这一需求,提供了高精确度、高可靠性的传动控制解决方案,保障了冶金设备的正常工作。

三、电液传动控制技术的发展趋势随着科技的不断进步,电液传动控制技术也在不断演进和发展。

以下是一些电液传动控制技术的发展趋势:1. 智能化发展随着人工智能和物联网技术的快速发展,电液传动控制技术也在朝着智能化方向发展。

未来的电液传动系统将更加智能化,能够通过感知和学习,自动调整工作状态,提高设备的效率和精度。

2. 环保节能环境保护和可持续发展已成为全球的共识。

未来的电液传动系统将更注重节能和环保。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程机械变速箱电液控制系统分析

发表时间:2019-06-24T12:55:04.557Z 来源:《建筑细部》2018年第24期作者:胡威

[导读] 现国内 50 系列工程机械变速箱的电液控制系统主要有 2种控制方式。

一种为 4 个电磁阀控制.另一种为 5 个电磁阀控制。

摘要:随着用户对工程机械舒适,性要求的提高,电液控制变速箱以其操作简单省力等优点在国内工程机械行业已经开始批量装配。

现国内 50 系列工程机械变速箱的电液控制系统主要有 2种控制方式。

一种为 4 个电磁阀控制.另一种为 5 个电磁阀控制。

关键词:变速箱;电液控制;系统分析

引言:

随着我国科学技术的发展,用户对机械工程的要求也在不断提升,尤其是对工程机械变速箱的电液控制系统的要求更是有提升。

该变速箱在运行时比较便利,而且它的操作简单,在工程机械的应用中比较广泛。

除此之外,工程机械变速箱电液控制系统在操作时还比较省力,在实际应用中意义重大。

当前我国许多的工程机械变速箱的电液控制系统的控制方法相似,一般情况下都会有两种控制方式。

第一中控制方式主要是由四个电磁阀来实现,第二种则是通过五个电磁阀来实现。

1 工程车辆自动换档变速箱

自动变速技术已经被广泛地应用在各种汽车上诸如高级小客车~超重型自卸汽车要求高通过性的军用越野汽车以及城市的大型公共汽车等车型 0 近年来又被引入工程车辆中工程车辆自动变速器具有下列显著的优点 Z010 大大提高发动机和传动系的使用寿命;020 具有良好的自适应性;030 改善了实用性能其操纵轻便大大减轻了驾驶员的劳动强度;040 提高了工程机械的使用效率及作业质量 0 因此自动变速技术作为一项关键技术被应用于工程机械中是必然趋势。

2 液压控制分析

在液压系统的控制中主要是在 4 个电磁阀基础上建立了 5 个电磁阀液压控制方法,这种系统控制效果更为显著,压力调节更加方便,在很大程度上提高了粗调和精调的控制效果,整体控制操作更加简便。

液压控制主要是通过控制系统的改善进行调节,通过减压阀和控制压力阀控制压力。

在进行控制的过程中,液压控制通过加强排油阀 7 换向阀 8 以及 2 级阀 9 使整个系统换档效果,有效提高了换挡过程中的操作效率。

上述操作有效改变了变档过程中油路的转换速度,确保油迅速回到变速箱壳体,减少了油路出现滞后的可能性。

液压控制过程中还增加了换向阀,这样可以更好的控制系统的运行速度。

如果将系统的档位调整到一档或者二档时就会减小整个系统的压力,进而导致该压力通过电磁阀 M4 传输到档阀 4 和换向阀。

在这一过程中二级阀的压力就会被切断,最终可以达到慢档的功能要求。

如果系统处在其他的档位中,系统内部的负向压力就会被重新调整,使得系统的压力变大,档位迅速改变为高压力效果,实现快档的功能。

在该过程中5个电磁阀的操纵系统明显缩短了换挡时间,减少了换挡过程中的冲击性和柔和性。

离合器 KI、K2、K3 控制方式与离合器结合的控制方式要保持一致,加强控制效果。

实际操作过程中 KV、KR 和 K4 几种离合器的控制方式之间存在比较大的差异性。

在四个电磁阀控制系统中采用的控制方法主要是控制电磁阀 M3,从而来实现换挡功能,加强对换档阀 3的控制力度。

同时在换档阀 3 和换档阀 1 的控制下,系统可以更好的对离合器 K4,KV 和 KR 的控制,最终达到系统液压的控制,保证整个系统的正常运行。

4 个电磁阀的控制系统的控制方式很容易由单纯的阀损坏导致安全事故发生,整体事故发生率较高。

5 个电磁阀的的控制系统和 4 个电磁阀的控制系统大有不同,它主要是通过电磁阀 MS 来实现对换档阀 5的控制,而换挡阀 5 则主要通过控制离合器 K4,然后再用电磁阀M3 来实现对换挡阀 3 的控制,最终达到控制离合器 KV 的目的,从而实现换挡。

这样的系统控制方法能够保证工程机械设备的安全运行,能够提升整个系统的运行状况。

最终更好的实现工程机械变速箱液压的快速发展。

电气控制分析电控系统执行单元三坏大的部件组成和主要控制输入单元中央处理单元在整体的控制过程中存在非常明显的差别,主要表现在 2 种系统中。

4 个电磁阀的控制系统功能主要有:启动保护功能、动力切断功能、倒档控制功能。

其中,启动保护功能主要是通过操纵手柄控制继电器 Kl 和继电器 K2 实现对系统的有效控制,实现对系统的启动保护。

除此之外,倒档控制功能也是应用上述原理。

动力切断功能主要通过对操纵手柄触点控制实现对系统电磁阀 Ml和电磁阀 M3,完成对系统油路的高效切断,在很大程度上提高了切断效果。

该系统通过全部继电器控制方式实现调节,微调的效果较差。

要想对系统进行微调必须要依靠液压系统实现。

5 个电磁阀的控制系统在 4 个电磁阀的控制系统基础上对其进行了改善,有效提高了对启动保护功能和倒档控制效果。

5 个电磁阀的控制系统通过操纵手柄对空档启动保护和倒档控制进行加强,使用微电脑控制器为主的中央处理单元对系统自动化变速档的调节进行智能操控,缩短了控制系统反应时间。

2.1 操纵手柄

操纵手柄增加了~个空档锁定开关和强制换低档按钮。

空档锁定开关作用是锁定操纵手柄档位在空档位置,此开关不打开,手柄不能动作,防止误操作使车辆运动.从而加强整机的安全性。

强制换低档触点.顾名思义就是控制实现强制换低档功能.强制换低档功能在后面中央处理器功能介绍。

2.2 中央处理器

中央处理器外部接口的主要结构包括:转速输入信号接口,动力切断输入信号接口,操纵手柄的的 8 个输入信号接口,5 个电磁阀输出信号接口一套诊断接口。

中央处理器的主要功能:

(1)换档功能。

根据换档手柄信号和转速传感器信号,中央处理器对信号进行操作,合理控制变速操纵电磁阀动作,完成换挡。

(2)强制换低档功能。

该功能主要是通过速操纵手柄上的强制换抵挡按钮通过 EDS 信号转换对中央处理器功能进行转换。

手柄上的强制换抵挡按钮主要为前进 2 档或者是倒退 2 档。

在对强制换低档功能进行消除时可以通过:改变行驶方向;转动手柄改变档位;再次使用强制换低档功能;转换为空挡。

强制换抵挡功能可以有效提高整车的工作效率,降低操作人员的工作量。

(3)动力切断功能。

动力切断开关 52 闭合时,处理器对电磁阀 M4 进行控制,实现对内部程序 1 档或 2 档油路切断。

处理器在对传输的过程控制时主要通过发动机的动力进行切断,阻断动力供给,完成控制。

(4)失效时系统特性。

中央处理器可以对来自电磁阀和转速传感器的输出信号与所有档位选择器的输入信号进行监控。

当出现异常信号时,中央处理器立刻跳转至空挡状态,实现对所有信号的切断。

(5)微调控制。

微调控制主要指中央处理器可以通过自身的微电脑控制器实现对电磁阀结合控制效果的提高。

通过微电脑控制器可以根据具体电磁阀环境和控制系统实时信号实现对系统细微动作的调整,降低电磁阀换档操纵可能出现的误差,减少换挡过程中的冲击效果。

2.3 转速传感器

转速传感器作用是给中央处理器以脉冲的形式反馈信号,协同操纵手柄实现换档的平稳性和合理性。

如果该传感器损坏.变速器将没有 3 档和 4 档.整车以 2 档速度行驶。

2.4 电磁阀

电磁阀为整个系统的执行部件变速器的换档操作根据它们组合来完成,具体见图 3 电磁阀逻辑图。

它们的电压为 Dc24v,电流一般为O35A,目前应用的大多为开关阀,随着科技发展,制造工艺提高.国外很多厂家已经开始采用比例控制电磁阀了。

结束语:

变速操纵系统是变速器的一个核心部件.它的性能好坏直接影响着变速器的性能,他代表了一个变速器的水平和发展方向随着自动化技术的发展。

工程机械变速操纵系统也在向着全自动换档上转换。

参考文献:

[1]张建 . 工程机械变速箱控制系统的研究与开发 [D]. 吉林大学 2015

[2]黄宗益,李兴华 . 工程机械液力变速器(第六讲)变速器电液操纵(2)[J]. 工程机械 .2017(06)

[3]李华,姚进,赵世佳,吴水深 . 工程机械变速箱齿轮布局优化 [J]. 机械传动 .2017(02).。