稠油污水处理工艺

辽河稠油污水处理技术研究与应用

辽河稠油污水处理技术研究与应用辽河稠油污水处理技术研究与应用随着辽河稠油开采的进行,稠油污水的处理和利用问题逐渐凸显出来。

辽河稠油是一种质地黏稠、水含量高、具有一定腐蚀性的油品。

其中所含有毒物质也对环境造成了一定的危害。

因此,对辽河稠油污水的处理技术研究非常重要,既可以减少对环境的污染,又可以实现资源的高效利用。

一、辽河稠油污水的特性辽河稠油污水主要特性有以下几个方面:高黏度、高含油量、高盐度、高碱度和高温度。

这些特性导致辽河稠油污水在处理过程中具有一些不同于常规污水的性质和难以处理的问题。

1. 高黏度:辽河稠油污水的黏度远高于常规污水,这使得其在传输和处理过程中容易造成管道堵塞、设备磨损等问题。

高黏度还导致在油水分离过程中油滴和悬浮颗粒不易分离,需要采用一些特殊的分离技术。

2. 高含油量:辽河稠油污水的含油量较高,一般在10%以上。

这增加了处理的难度,需要采用一些高效的分离技术,如重力分离、离心分离等。

3. 高盐度:辽河稠油污水的含盐量较高,一般在4-8%之间。

高盐度不仅会影响设备的耐腐蚀性能,还会对水体环境产生一定的污染。

因此,在处理过程中需要做好盐分的去除工作。

4. 高碱度:辽河稠油污水的PH值一般在9-11之间,属于强碱性。

高碱度会对环境造成一定的危害,需要进行中和处理。

5. 高温度:辽河稠油污水的温度一般在60℃以上,有些甚至超过100℃。

高温会对设备和处理过程产生一定的影响,需要采取相应的措施降低温度。

二、辽河稠油污水处理技术研究针对辽河稠油污水的特性,研究人员进行了大量的技术探索和实践,主要集中在以下几个方面:1. 油水分离技术:针对辽河稠油污水中油滴和悬浮颗粒不易分离的问题,研究人员开发了一些高效的分离技术,如重力分离、离心分离、膜分离等。

这些技术可以有效地将油水分离,并且具有较高的分离效率和处理能力。

2. 盐分和碱度处理技术:针对辽河稠油污水中高盐度和高碱度的问题,研究人员发展了一些盐分去除和中和处理技术,如电渗析、离子交换等。

稠油污水生化处理技术

(2)营养制剂研制与应用效果分析 为改善生化处理系统微生物营养状况,根据总氮、总磷测定 结果,研制出高效低成本的营养制剂,有针对性地补加营养成分

投加方案1

类型 无机

总磷 钾含量 含量

总氮 含量

碳水化 合物

(%) (%) (%) (%)

蛋白 质 (%)

投加成本 (元/m3)

28.7 22.7 46.7

第22页/共48页

生物观察膜生长情况分析

在装置各段设置观察膜

第23页/共48页

(1)直观观察 两个厌氧池生物膜生长情况对比

一级厌氧

二级厌氧

MLSS:6580mg/L

MLSS:5240mg/L

一级厌氧好于二级厌氧,但总体生物量略低

第24页/共48页

(1)直观观察 好氧池生物膜生长情况

MLSS:4830mg/L

MLSS:4160mg/L

MLSS:4120mg/L

一级好氧生物膜好于二、三第2级5页好/共氧48页生物膜,但总体生物量较少

(2)显微观察

厌氧池中投放的 DYA菌

厌氧池和好氧池投放的 I菌

第26页/共48页

好氧池投放的 H菌

(2)显微观察

投放的DYA

Hale Waihona Puke 一级厌氧生物膜微生物生长良好,表现出较好的生物适应性和生物稳定性

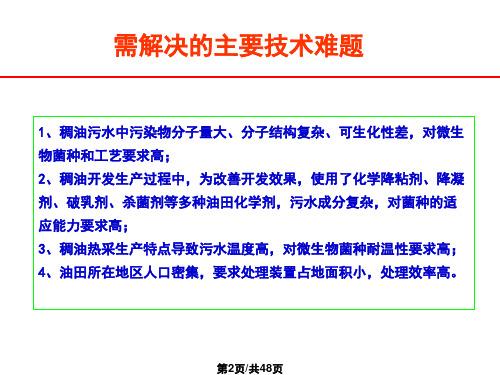

需解决的主要技术难题

1、稠油污水中污染物分子量大、分子结构复杂、可生化性差,对微生 物菌种和工艺要求高; 2、稠油开发生产过程中,为改善开发效果,使用了化学降粘剂、降凝 剂、破乳剂、杀菌剂等多种油田化学剂,污水成分复杂,对菌种的适 应能力要求高; 3、稠油热采生产特点导致污水温度高,对微生物菌种耐温性要求高; 4、油田所在地区人口密集,要求处理装置占地面积小,处理效率高。

油田污水处理工艺的设计

油田污水处理工艺的设计在我国的经济发展以及技术进步的过程中,对于环境保护工作越来越重视,各行各业都进行了很大力度的整改监督措施,来保障生产过程中不对环境造成影响。

在我国的油田开发生产过程中,由于生产产生的废弃水的不断增加,导致了我国的油田污水对环境的污染越来越严重,因此我们要从根本上进行油田污水的处理,文章主要针对油田污水处理工艺的相关设计工作进行分析。

标签:油田污水处理;存在的问题;处理工艺;含油污水Abstract:In the process of economic development and technological progress in our country,more and more attention has been paid to environmental protection,and great efforts have been made in various industries to carry out rectification and supervision measures to ensure that the production process does not have an impact on the environment. In the process of oil field development and production in our country,the waste water produced by production is increasing,which leads to the pollution of oil field sewage to the environment more and more seriously,so we should deal with the oil field sewage fundamentally. This paper mainly analyzes the related design work of oilfield wastewater treatment process.Keywords:oilfield sewage treatment;existing problems;treatment process;oily sewage前言在我国的油田开采施工中,由于产量的不断增多,造成了油田废水的不断增多。

稠油污水深度处理与回用技术探讨

稠油污水深度处理与回用技术探讨第一篇:稠油污水深度处理与回用技术探讨超稠油污水净化处理技术探讨前言随着油田开采进入中后期,采出原油含水量高达60 %~90 % ,大量的含油污水直接排放到水环境中,一方面造成严重的环境污染,同时也造成宝贵的水资源和油资源的严重浪费。

如何节能、降耗、保护环境,使能量、水资源重复使用,已成为石油工业的共性问题。

超稠油分离出的污水水质复杂,一般具有高温(70℃以上)、高含油量(> 10 000 mg/ L)、高悬浮物含量的特性。

所含超稠油粘度大、密度与水接近(0.997mg/ L)、流动性差(相变温度拐点> 58 ℃)。

该污水稳定性极强,室内放置几个月或更长的时间都不发生变化,其原因是在原油开采和处理过程中加入大量的化学助剂,污水形成了比较稳定的乳化液,很难破乳。

另外,污水中油和悬浮物含量高,使普通净化剂对这种稳定的乳化液作用甚微。

另因超稠油的粘度大极易给整个处理工艺,尤其是后续过滤工序带来致命的冲击,严重时整个处理工程面临报废的危险。

为此,为了达到污水处理的预期目标,必须研制开发具有极强适用性的污水净化装置。

本文介绍了新疆油田在稠油污水处理和回用方面的关键技术和成熟经验,采用强酸性树脂软化技术和化学清洗技术实现了稠油污水回用注汽锅炉。

六九区污水处理站采用高效水质稳定技术,使处理后的污水达到了GB 8978一1996((污水综合排放标准》的二级标准,稠油污水在处理后符合GB 1576—2008((工业锅炉水质》的要求,大幅度降低了注汽锅炉的运行成本;将60℃以上的稠油污水替代清水回注稀油油藏,热水驱油,改善了驱油效果,同时根据污水温度较高的特点,对注水井井口的保温工艺进行改进,实现了稠油污水热能的综合利用,为油田污水治理和回用提供了借鉴。

引言油田污水的处理和回用一直是油田科技工作者关注的焦点,特别是随着油田开发的不断深入,部分油田已进入高含水开采期,因而污水处理和回用工作显得更为重要。

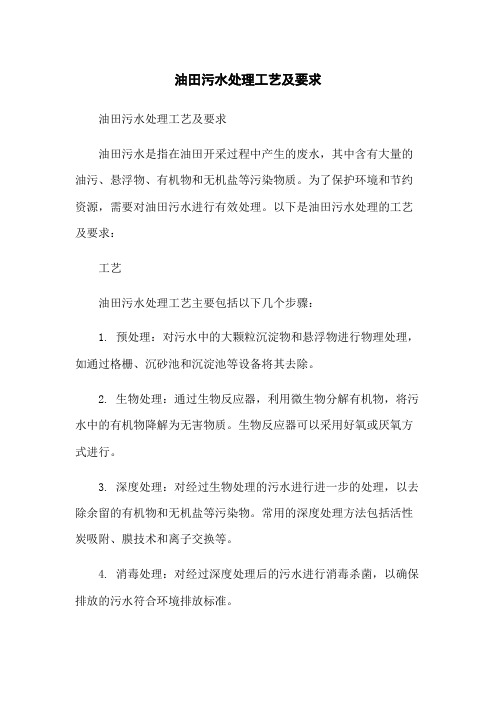

油田污水处理工艺及要求

油田污水处理工艺及要求油田污水处理工艺及要求油田污水是指在油田开采过程中产生的废水,其中含有大量的油污、悬浮物、有机物和无机盐等污染物质。

为了保护环境和节约资源,需要对油田污水进行有效处理。

以下是油田污水处理的工艺及要求:工艺油田污水处理工艺主要包括以下几个步骤:1. 预处理:对污水中的大颗粒沉淀物和悬浮物进行物理处理,如通过格栅、沉砂池和沉淀池等设备将其去除。

2. 生物处理:通过生物反应器,利用微生物分解有机物,将污水中的有机物降解为无害物质。

生物反应器可以采用好氧或厌氧方式进行。

3. 深度处理:对经过生物处理的污水进行进一步的处理,以去除余留的有机物和无机盐等污染物。

常用的深度处理方法包括活性炭吸附、膜技术和离子交换等。

4. 消毒处理:对经过深度处理后的污水进行消毒杀菌,以确保排放的污水符合环境排放标准。

要求油田污水处理应符合以下要求:1. 废水排放标准:处理后的污水应符合国家和地方的环境排放标准,以保证对周边环境的影响最小化。

2. 资源化利用:尽可能对处理后的污水中的有用成分进行回收利用,如油脂的回收、水的回用等,实现资源的可持续利用。

3. 节能减排:在污水处理的过程中,应采用节能的设备和工艺,减少能源消耗和温室气体排放。

4. 运行稳定可靠:油田污水处理设备应具备稳定可靠的运行性能,能够适应油田开采过程中的不稳定水质和水量变化。

5. 经济合理:污水处理工艺和设备应具有经济合理性,既能够满足治理要求,又能够降低运营成本,提高经济效益。

油田污水处理工艺及要求的实施,可以有效减少对环境的污染和资源的浪费,保障油田开采活动的可持续发展。

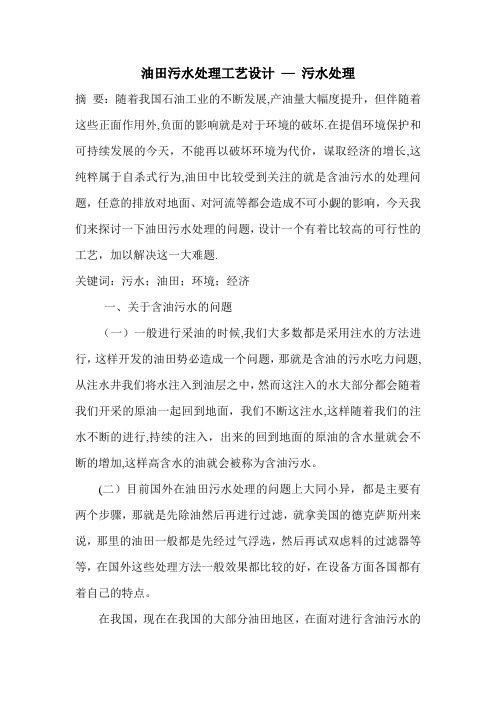

油田污水处理工艺设计

油田污水处理工艺设计—污水处理摘要:随着我国石油工业的不断发展,产油量大幅度提升,但伴随着这些正面作用外,负面的影响就是对于环境的破坏.在提倡环境保护和可持续发展的今天,不能再以破坏环境为代价,谋取经济的增长,这纯粹属于自杀式行为,油田中比较受到关注的就是含油污水的处理问题,任意的排放对地面、对河流等都会造成不可小觑的影响,今天我们来探讨一下油田污水处理的问题,设计一个有着比较高的可行性的工艺,加以解决这一大难题.关键词:污水;油田;环境;经济一、关于含油污水的问题(一)一般进行采油的时候,我们大多数都是采用注水的方法进行,这样开发的油田势必造成一个问题,那就是含油的污水吃力问题,从注水井我们将水注入到油层之中,然而这注入的水大部分都会随着我们开采的原油一起回到地面,我们不断这注水,这样随着我们的注水不断的进行,持续的注入,出来的回到地面的原油的含水量就会不断的增加,这样高含水的油就会被称为含油污水。

(二)目前国外在油田污水处理的问题上大同小异,都是主要有两个步骤,那就是先除油然后再进行过滤,就拿美国的德克萨斯州来说,那里的油田一般都是先经过气浮选,然后再试双虑料的过滤器等等,在国外这些处理方法一般效果都比较的好,在设备方面各国都有着自己的特点。

在我国,现在在我国的大部分油田地区,在面对进行含油污水的处理问题上,都是采用的分级式的处理方法,首先我们大部分都是采用了旋流分离技术,然后在进行颗粒粗化,最后再依靠沉降的技术将粗化的颗粒进行沉降,然后再惊喜过滤,这样经过一整套的流程来达到污水处理的问题。

中国石油天然气总公司曾经颁布了《碎屑岩油藏注入水水质推荐指标及分析方法》,在这一书中,中石油同意了高低中三种渗透层注入水水质的十一项指标,这样一来,使得我国国内对于污水的处理问题方面有了比较统一的标准,污水处理工艺一般包括了混凝除油、缓冲、粗粒化、压力过滤等几个环节.这也是大多数油田在油田污水处理方面都进行的主要步骤,当然这些方法都是必不可缺的,通过这些的流程相信对于一般的污水处理,都没有问题,但是怎样达到更高的标准,怎样让污水的净化更上一层楼,让水质更好,对环境更和谐,这就是我们今天所讨论的问题。

稠油污水处理简介 - 用于合并

稠油污水处理简介一、稠油污水的背景1.1稠油污水的来源根据油品性质的不同,油田污水又可分为稠油污水、稀油污水和高凝油污水等。

一般认为采出水中的油是以3种形式存在,即悬浮油、乳化油和溶解油。

我国有四大稠油生产基地,包括辽河油田、胜利油田、中原油田和新疆油田,其中辽河油田是生产稠油的大户,年产量达约1400万吨,目前年产稠油污水量为约3070万吨。

油井开采年限越长,原油含水率就越高,原油脱出水水量就越大,目前辽河油田原产稠油的含水率在60~75%之间,即产一吨原油的同时会产生3~4吨的含油污水。

随着开采开发方式的改变,稠油区将采用汽驱开采,含水率将大幅度提高,同时汽驱所需要的清水量也相应的提高。

中油总公司要求各油田污水回注或综合处理率不低于98%,但目前全国各大油田均不能达到总公司的要求,其主要原因是稠油污水的处理目前基本没有展开。

1.2稠油污水的特点⑴、油水密度差小,原油微粒有时可长期悬浮在水中;⑵、稠油污水中的油是以乳化形式存在的(乳状液),要进行分离难度很大;⑶、稠油污水具有较大的粘滞性,特别在水温低时更显著;⑷、稠油污水具有更多的杂质。

除自身的胶质沥青外还携带较多的泥砂,在开发过程中,又往往加入各种降粘剂,使稠油污水的成分更复杂;⑸、稠油污水具有较高温度。

在开发稠油过程中为降低原油粘度往往将温度提高到70~80℃,而稀油的输送温度在50℃左右;稠油污水的上述特点决定了稠油污水处理技术的特殊性和复杂性。

1.3稠油污水的去处目前国内外对稠油污水合理处置的方法有三种:其一是将其做深度处理,回用于注汽锅炉;其二是将其外输至邻近稀油区(稠油污水需要外输到稀油区块注水),处理合格后有效回注(回注成本逐年提高);其三是达标排放或无效回注(回注成本逐年提高,污水进行无效回注,造成地下水层污染,污水回注费用大约4元/m3)。

1.3.1回注①、目前在我国陆上油田中,低渗透油田的储量占总储量的60-70%,是今后相当一个时期内增储上产的主要基础,而油田一般采取注水工艺开发低渗透油藏区块。

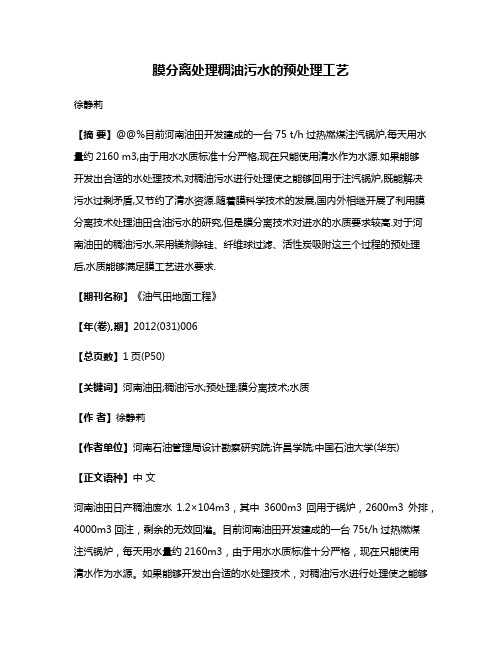

膜分离处理稠油污水的预处理工艺

膜分离处理稠油污水的预处理工艺徐静莉【摘要】@@%目前河南油田开发建成的一台75 t/h过热燃煤注汽锅炉,每天用水量约2160 m3,由于用水水质标准十分严格,现在只能使用清水作为水源.如果能够开发出合适的水处理技术,对稠油污水进行处理使之能够回用于注汽锅炉,既能解决污水过剩矛盾,又节约了清水资源.随着膜科学技术的发展,国内外相继开展了利用膜分离技术处理油田含油污水的研究,但是膜分离技术对进水的水质要求较高.对于河南油田的稠油污水,采用镁剂除硅、纤维球过滤、活性炭吸附这三个过程的预处理后,水质能够满足膜工艺进水要求.【期刊名称】《油气田地面工程》【年(卷),期】2012(031)006【总页数】1页(P50)【关键词】河南油田;稠油污水;预处理;膜分离技术;水质【作者】徐静莉【作者单位】河南石油管理局设计勘察研究院;许昌学院;中国石油大学(华东)【正文语种】中文河南油田日产稠油废水1.2×104m3,其中3600m3回用于锅炉,2600m3外排,4000m3回注,剩余的无效回灌。

目前河南油田开发建成的一台75t/h过热燃煤注汽锅炉,每天用水量约2160m3,由于用水水质标准十分严格,现在只能使用清水作为水源。

如果能够开发出合适的水处理技术,对稠油污水进行处理使之能够回用于注汽锅炉,既能解决污水过剩矛盾,又节约了清水资源。

近年来,随着膜科学技术的发展,国内外相继开展了利用膜分离技术处理油田含油污水的研究。

膜分离技术与传统的分离技术相比,具有设备简单、操作方便、分离效率高和节能等优点[1],是油田含油污水处理技术的重点发展方向之一。

但是膜分离技术对进水的水质要求较高。

主要对河南油田稠油污水进行预处理,以使处理后的水质能够满足膜工艺要求。

本研究采用气浮出水作为锅炉进水水源,根据气浮出水的水质分析结果可以看出,水中COD、浊度、油含量及硅含量较高。

进水中COD、浊度、油及硅是影响膜的分离性能的主要因素。

油田污水处理工艺流程

油田污水处理工艺流程油田污水处理是指将油田开采过程中产生的各种含油污水进行处理,以达到排放标准或者实现循环利用的目的。

油田污水处理工艺流程如下:1. 油水分离:油田污水中含有大量的油类物质,首先需要进行油水分离。

通常采用重力分离的方法,将含油污水放置在沉淀池中,通过沉降作用使油类物质自然沉淀到底部,然后将上层清水放置到下一步处理。

2. 水解酸化:油田污水中通常还含有一定量的酸性物质,需要进行水解酸化处理。

将清水放置在酸化池中,向池中加入一定量的碱性物质,通过化学反应将酸性物质中和,将酸性污水转化为中性污水。

3. 生物降解:中性污水中通常还含有一定量的有机物质,需要经过生物降解处理。

将中性污水放置在生物降解池中,引入一定量的微生物,利用微生物的代谢活性降解有机物质,将有机物质分解为水和二氧化碳。

4. 活性炭吸附:生物降解后的污水中仍可能含有一些难以降解的有机物质,需要经过活性炭吸附处理。

将污水通过活性炭床,在活性炭表面吸附有机物质,达到净化水质的目的。

5. 膜技术过滤:经过活性炭吸附处理后的污水仍可能含有微小颗粒物质,需要通过膜技术过滤。

通常采用微滤、超滤、反渗透等膜技术将污水中的微小颗粒物质、微生物等进行过滤,进一步提高水质。

6. 消毒:膜技术过滤后的污水仍可能含有一定量的微生物,需要进行消毒处理。

常见的消毒方法包括氯气消毒、紫外线消毒等,将含有病原微生物的污水杀灭,确保水质达标。

7. 中水回用:经过上述工艺处理后的污水,可以达到国家或地方的排放标准要求,也可以进行中水回用。

中水回用是指将处理后的污水用于冷却循环水、生产用水等方面,实现资源的循环利用。

综上所述,油田污水处理工艺流程主要包括油水分离、水解酸化、生物降解、活性炭吸附、膜技术过滤、消毒和中水回用等步骤。

这些工艺流程能够有效地去除污水中的油类物质、酸性物质、有机物质、微小颗粒物质和微生物等,实现油田污水的净化和资源的循环利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SAGD稠油污水处理工艺为配合国内稠油、超稠油的开采,提高原油采出率,部分油田开始使用蒸汽辅助重力泄油技术(SAGD),由此产生的稠油污水乳状液成为困扰油田回注水质达标的一项难题。

稠油污水乳状液成分复杂、油水密度差小、黏度大、乳化状态严重,导致其处理流程长,投资大、运行成本高[1]。

目前用于稠油污水乳状液的破乳剂主要有环氧氯丙烷-二甲胺系列高分子阳离子聚合物、二甲基二烯丙基氯化铵系列高分子阳离子聚合物、PAMAM及复配剂等[2]。

使用过程中破乳剂易在废水中残留,这些残留物存在毒性,不仅对后续工艺特别是生化处理产生不利影响,由此引发的环境问题也令人担忧。

针对这种现状并结合SAGD稠油污水乳状液自身的一些特点,开发并合成了一种高分子络合物型绿色破乳剂,通过络合反应破坏稠油污水乳状液的表面结构和性质,最终实现油水分离。

该破乳剂能够高效破除油水稳定状态,使乳状液脱稳并絮凝,最终使水质澄清,同时该破乳剂采用天然高分子制成,无毒害、易生化降解,不会对环境造成威胁。

1 破乳剂的合成及表征壳聚糖是一种对人体无害的天然高分子絮凝剂,一般用于食品、医药等领域。

以壳聚糖为主要原料,分两步合成破乳剂。

首先在冰醋酸的催化作用下将水杨醛结合到壳聚糖的高分子链上,生成席夫碱CCS;之后将合成的席夫碱与金属离子Fe3+络合,得到最终破乳剂产品CCS-Fe3+。

1.1 壳聚糖水杨醛席夫碱CCS的合成称取3.224 g壳聚糖(0.02 mol,脱乙酰度>90%)置于四口烧瓶,依次加入100 mL无水乙醇、10 mL冰醋酸,连接反应装置(见图1),开启搅拌器(100~150 r/min),加入0.42 mL(0.004 mol)水杨醛,通直流冷却水,85 ℃恒温水浴加热,见明显回流,反应持续8 h。

反应结束后抽滤,并用无水乙醇洗涤直至滤液无色,将得到的黄色晶体烘干,称量,最终得到3.634 g壳聚糖水杨醛席夫碱(CCS),产品收率97.84%,水杨醛接枝率为98.46%,此时已接枝的壳聚糖单体占初始壳聚糖单体总数的19.7%,接近理论比例1∶5。

图1 反应装置1.2 壳聚糖水杨醛席夫碱金属配合物 CCS-Fe3+的合成称取2.00 g合成的CCS置于四口烧瓶,反应装置与1.1相同,加入100 mL FeCl3/乙醇溶液(0.01 mol/L),开启搅拌器,控制搅拌速度为100~150 r/min,同时通直流冷却水,85 ℃恒温水浴加热,可见明显回流。

装置中的反应物逐渐由黄色变为红褐色,持续反应7 h,抽滤并用无水乙醇洗涤红褐色固体,直至滤液无色。

烘干后称量,得到 1.883 5 g CCS-Fe3+产品(0.5mmol/g)。

1.3 破乳剂的结构表征1.3.1 壳聚糖及其席夫碱的IR表征对壳聚糖(CS)和壳聚糖希夫碱(CCS)进行傅立叶红外光谱表征。

CCS的红外谱图中1 633.2cm-1处出现了亚胺基(C=N)的伸缩振动吸收峰,说明壳聚糖与水杨醛已经反应生成席夫碱。

同时在1 278.4 cm-1处出现酚(C—O)的特征吸收峰,以及761 cm-1处出现苯环间位取代特征吸收峰,也说明水杨醛已经接枝到壳聚糖高分子链上。

推断CCS的结构如图2所示,其中m ∶ n约为4 ∶1。

图2 CCS结构1.3.2 壳聚糖席夫碱铁配合物的IR表征对破乳剂壳聚糖希夫碱铁配合物(CCS-Fe3+)进行傅立叶红外光谱表征。

与壳聚糖希夫碱CCS的红外光谱比较后发现,其铁离子配合物的红外谱图中亚胺基(C=N)的伸缩振动吸收峰由1633.2 cm-1移至1 631.3 cm-1,胺基(N— H)和羟基(O—H)的伸缩振动吸收峰由3 420.0 cm-1移至3 418.5 cm-1,都向低波数方向移动,这表明金属离子与壳聚糖希夫碱中的N、O原子间发生一定配位关系,推断其可能的结构如图3所示。

图3 CCS-Fe3+可能的结构2 SAGD乳状液的性状分析2.1 水质受污染程度分析实验所用水样来自新疆油田的SAGD稠油污水乳状液,参照《水和废水监测分析方法》测定SS、浊度、pH、电导率、COD、油含量(总油),分析水质受污染程度。

SAGD稠油污水乳状液表观呈褐色半透明状,色度较大;SS为208 mg/L、浊度为503 NTU,体系中的悬浮粒子相对较高;pH为8.76,呈弱碱性;油和COD分别为109.3、1 454.8 mg/L,普遍偏高;电导率为5.28 μS/cm,无机盐离子相对较低。

测定结果表明SAGD稠油污水乳状液受污染程度严重。

2.2 乳状液的稳定性分析乳状液稳定性分析主要测定乳化油滴的粒度及Zeta电位。

粒度特征从微观上确定乳状液分散相的组成特点,影响乳状液的稳定性[3];Zeta电位的数值直接反映分散体系的表面特性,Zeta电位绝对值越大,分散体系的稳定程度越高[4]。

采用纳米激光粒度及Zeta电位分析仪测定SAGD乳化油滴粒径,统计平均值为703.9 nm,Zeta电位为-27.2 mV。

具有完全一样大小分布的乳状液比具有较宽粒子分布但平均粒子大小与前述相同的乳状液要稳定得多[5]。

测定结果显示SAGD乳状液粒度分布在较为集中的范围内,同时Zeta电位数值较高,因此该乳状液具有相当强的稳定性,在实际破乳过程中破乳难度较大。

2.3 稳定性因素分析稠油污水乳状液多以O/W 形式存在,由于稠油污水乳状液成分复杂,其乳化性质受多方面因素影响。

稠油污水含有沥青质、胶质、石蜡、石油酸皂及微量的黏土颗粒,它们作为天然乳化剂吸附在油水界面,形成具有一定强度的黏弹性膜,给液滴聚并形成动力学障碍[6]。

同时环烷酸盐特别是环烷酸钠是高亲水化合物,容易导致形成水包油型乳化液[7]。

此外乳液的稳定性、破乳的有效性与芳烃含量也有很强的相关性[8]。

沥青质对原油乳状液的稳定作用是最重要的。

沥青质除充当天然乳化剂外,还可以把水润湿性微粒转变成油润湿性微粒[9]。

如果改变沥青质在乳状液表面的特定结构,也就破坏了稠油污水乳状液的稳定性,而沥青质中通常含有卟啉等易与金属离子稳定络合的成分,络合型破乳剂就是利用这种特性使乳状液脱稳。

3 应用效果评价3.1 破乳剂对SAGD 稠油污水乳状液的破乳效果1)投加量对破乳效果的影响。

为了评价破乳剂CCS-Fe3+的破乳效果,分别取50 mL SAGD 乳状液于8只试瓶,置于 50 ℃恒温水浴槽,30 min 后按不同投加量梯度投加破乳剂,各震荡100次,静置并观察,1 h 后测定水相油含量。

实验中CCS-Fe3+提前用体积分数为1%的醋酸配成溶液,配制质量浓度为 1 g/L 。

根据各投加量下破乳剂分散在污水中所得质量浓度及破乳后水相含油数据,考察破乳剂CCS-Fe3+投加质量 浓度对破乳效果的影响,结果如图4所示。

图4 破乳剂投加质量浓度与破乳后水相含油的关系实验发现当破乳剂投加量为14 mg/L 时开始出现絮体,随投加量的增大,絮体逐渐增多。

当破乳剂投加量达到22 mg/L 时水相中的油已降至32.327 mg/L ,水质明显变得澄清,继续加大投加量,破乳效果趋近平缓,破乳剂CCS- Fe3+ 在50 ℃下的最适投加质量浓度为22 mg/L 。

2)温度对破乳效果的影响。

选取破乳剂CCS-Fe3+ 投加质量浓度为22 mg/L ,在25~70 ℃之间设置温度梯度,投 加破乳剂后各震荡100次并在设定温度下静置1 h ,评价温度对破乳剂破乳效果的影响,结果发现25~70 ℃时温度对 破乳剂CCS-Fe3+ 的破乳效果影响不大,水相中含油在32.5 mg/L 左右。

3.2 破乳剂的微生物降解性能取耗氧活性污泥在含有破乳剂的底物溶液中培养,依据培养过程中的COD 变化,评价破乳剂CCS-Fe3+ 的微生物降解 性能。

由于破乳剂对SAGD 乳状液的最适投加质量浓度为22 mg/L ,现假设水相中破乳剂最高残留量为20 mg/L ,设计 实验评价20 mg/L 的CCS-Fe3+ 在耗氧污泥作用下的降解情况。

取MLSS 为15 g/L 的耗氧污泥180 mL 于1 L 量筒中,加入去离子水至900 mL ,转移到大烧杯中开始曝气,加入适量 K2HPO4,此时MLSS 为3 000 mg/L 。

曝气一段时间后取水样20 mL ,过滤,测定空白时COD 为32.7 mg/L 。

然后向系统 中加入已配好的1 g/L CCS-Fe3+ 醋酸溶液18mL(投加质量浓度20 mg/L),继续曝气,每隔一定时间取水样,测 其COD ,直至COD 降至30mg/L以下。

已测得20 mg/L破乳剂的COD为195.5 mg/L,初始COD为空白COD与20 mg/L破乳剂的COD之和。

1 h内体系中的COD随时间变化情况见图5。

图5 1 h内体系中COD随时间变化曲线如图5所示,投加破乳剂的1 min内活性污泥体系发生絮凝,COD急剧下降,之后30 min内COD逐渐释放,达到最高值,然后逐步下降。

24 h内体系中的COD随时间变化情况见图6。

图6 24 h 内体系中COD 变化曲线如图6所示,1 h后体系中的COD持续下降,24 h后COD降到25.2 mg/L,低于空白值(32.7 mg/L),体系中的COD已基本降解完毕。

综上可以断定,合成的破乳剂CCS-Fe3+不仅能高效破除稠油污水的乳化状态,而且生化降解性能良好,是一种绿色破乳剂。

4 结论(1)SAGD稠油污水乳状液成分复杂、乳化严重,稳定性极强,研究其乳化机理发现,胶质沥青质等为乳化液滴保持高度稳定的关键因素,要使乳状液脱稳,必须破坏胶质沥青质在乳化液滴表面形成的稳定结构。

(2)评价了破乳剂CCS-Fe3+对SAGD稠油污水乳状液的破乳效果,得出CCS-Fe3+能有效破除SAGD稠油污水的乳化状态,在50 ℃下最适投加质量浓度为22 mg/L,同时温度对破乳效果影响不大。

(3)以CCS-Fe3+为底物,用活性污泥法进行微生物降解性能评价,发现底物在室温曝气条件下24 h基本降解完毕,说明CCS-Fe3+易生化降解,是一种环境友好型绿色破乳剂。

(文章来源:中国污水处理工程网)。