怎样解决印刷涂布不均匀的问题

印刷机常见问题及解决措施

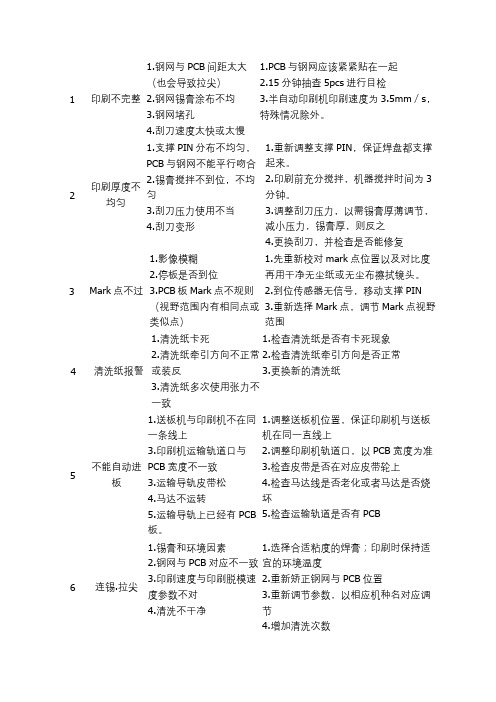

1印刷不完整1.钢网与PCB间距太大(也会导致拉尖)2.钢网锡膏涂布不均3.钢网堵孔4.刮刀速度太快或太慢1.PCB与钢网应该紧紧贴在一起2.15分钟抽查5pcs进行目检3.半自动印刷机印刷速度为3.5mm/s,特殊情况除外。

2印刷厚度不均匀1.支撑PIN分布不均匀,PCB与钢网不能平行吻合2.锡膏搅拌不到位,不均匀3.刮刀压力使用不当4.刮刀变形1.重新调整支撑PIN,保证焊盘都支撑起来。

2.印刷前充分搅拌,机器搅拌时间为3分钟。

3.调整刮刀压力,以需锡膏厚薄调节,减小压力,锡膏厚,则反之4.更换刮刀,并检查是否能修复3Mark点不过1.影像模糊2.停板是否到位3.PCB板Mark点不规则(视野范围内有相同点或类似点)1.先重新校对mark点位置以及对比度再用干净无尘纸或无尘布擦拭镜头。

2.到位传感器无信号,移动支撑PIN3.重新选择Mark点,调节Mark点视野范围4清洗纸报警1.清洗纸卡死2.清洗纸牵引方向不正常或装反3.清洗纸多次使用张力不一致1.检查清洗纸是否有卡死现象2.检查清洗纸牵引方向是否正常3.更换新的清洗纸5不能自动进板1.送板机与印刷机不在同一条线上3.印刷机运输轨道口与PCB宽度不一致3.运输导轨皮带松4.马达不运转5.运输导轨上已经有PCB板。

1.调整送板机位置,保证印刷机与送板机在同一直线上2.调整印刷机轨道口,以PCB宽度为准3.检查皮带是否在对应皮带轮上4.检查马达线是否老化或者马达是否烧坏5.检查运输轨道是否有PCB6连锡.拉尖1.锡膏和环境因素2.钢网与PCB对应不一致3.印刷速度与印刷脱模速度参数不对4.清洗不干净1.选择合适粘度的焊膏;印刷时保持适宜的环境温度2.重新矫正钢网与PCB位置3.重新调节参数,以相应机种名对应调节4.增加清洗次数7印刷完后PCB板没有落下1.送入调宽马达驱动器的信号,信接触不良2.驱动器故障3.传输皮带松或皮带脱落4.运输马达故障5.宽度调节超出极限1.检查线路;2.更换驱动器;3.调整皮带松紧;4.维修或更换运输马达;5.检查感应器。

涂布机收卷不齐的处理方法

涂布机收卷不齐的处理方法涂布机收卷不齐的处理方法引言在涂布机的使用过程中,收卷不齐是一个常见的问题。

收卷不齐不仅影响生产效率和产品质量,还可能损坏涂布机设备。

本文将详细介绍几种常见的处理方法,帮助创作者们解决这个问题。

方法一:调整张力控制1.检查涂布机的张力控制系统是否正常工作。

2.根据实际情况,适当调整张力控制系统的参数,确保张力分布均匀。

3.检查涂布机的张力传感器是否准确,如果有问题,更换或修复。

方法二:调整收卷机构1.检查收卷机构的安装是否牢固,是否有松动或损坏的零件。

2.对于自动收卷机构,可以调整收卷张力来保证收卷的均匀性。

3.对于手动收卷机构,操作员需要掌握正确的收卷技巧,保持收卷的均匀性。

方法三:调整导向系统1.检查导向系统是否正常工作,是否有松动或磨损的部件。

2.确保导向系统的调整精度足够高,能够精确控制涂布材料的位置。

3.对于较长的涂布材料,可以考虑使用多点导向系统,以提高收卷的均匀性。

方法四:更换收卷芯筒1.检查收卷芯筒是否平整,是否有磨损或变形的情况。

2.如果发现问题,及时更换收卷芯筒,确保收卷的均匀性。

3.考虑使用更高质量的收卷芯筒,以提高收卷的稳定性和均匀性。

方法五:优化涂布工艺1.对于特定的涂布材料和工艺要求,可以优化涂布工艺,以提高收卷的均匀性。

2.考虑调整涂布速度、材料张力和涂布厚度等参数,找到最佳的工艺参数组合。

3.定期监测和调整涂布工艺,以确保收卷的稳定性和均匀性。

结论涂布机收卷不齐是一个常见的问题,但可以通过调整张力控制、收卷机构、导向系统,更换收卷芯筒以及优化涂布工艺等方法来解决。

创作者们可以根据实际情况选择合适的处理方法,以提高生产效率和产品质量。

方法一:调整张力控制•检查涂布机的张力控制系统是否正常工作。

•根据实际情况,适当调整张力控制系统的参数,确保张力分布均匀。

•检查涂布机的张力传感器是否准确,如果有问题,更换或修复。

方法二:调整收卷机构•检查收卷机构的安装是否牢固,是否有松动或损坏的零件。

一种解决涂布横纹的方法

一种解决涂布横纹的方法背景在涂布过程中,我们常常面临一个问题,即涂布表面出现了不均匀的横纹纹理。

横纹纹理造成了产品的外观质量下降,并且可能影响到产品的功能性能。

因此,有效解决涂布横纹纹理的问题对于提高产品质量至关重要。

问题分析涂布横纹的产生通常是由涂布过程中介质的流动不均匀引起的。

涂布介质在被均匀涂布于目标表面之前,常常需要经过一系列的流动过程。

因此,流动不均匀往往会导致涂布横纹的产生。

目前,我们面临的主要问题是如何使涂布介质在流动过程中保持均匀,以防止横纹纹理的产生。

解决方案为了解决涂布横纹的问题,我们提出了一种新的方法,即通过优化涂布介质的流动方式来避免不均匀的流动引起的横纹纹理。

步骤一:介质选择和调配首先,我们需要选择和调配合适的涂布介质。

涂布介质的粘度、流动性以及其他物理特性都会对涂布过程中的流动情况产生影响。

我们需要根据具体的应用需求选择合适的涂布介质,并根据实际情况进行必要的调配。

步骤二:流动控制技术在涂布过程中,为了避免流动不均匀引起的横纹纹理,我们需要使用流动控制技术。

具体而言,可以通过以下几种方法来实现流动的控制:1. 使用流量调节阀:通过调节流量调节阀的开度,可以控制涂布介质的流量。

合理的流量控制可以使涂布介质在流动过程中更加均匀。

2. 使用导流板:导流板可以将涂布介质引导到目标表面上,以保持流动的均匀性。

导流板的形状和位置可以根据实际情况进行调整和优化。

3. 使用喷嘴:喷嘴可以产生高速的射流,从而改变涂布介质的流动方式。

通过调整喷嘴的位置和参数,可以实现更均匀的涂布效果。

步骤三:监测和调整在涂布过程中,我们需要不断地监测涂布效果,并根据实际情况进行调整。

可以使用一些常见的检测方法,如红外传感器、摄像头等,来监测涂布过程中的涂布效果。

如果发现涂布横纹纹理的存在,可以通过微调流量调节阀、导流板位置等参数来进行调整,以达到更均匀的涂布效果。

结论通过优化涂布介质的流动方式,我们可以有效解决涂布横纹的问题。

涂布过程出现的问题及原因

涂布过程中可能会出现以下问题及原因

1. 涂布裂纹:

原因:

- 涂布材料的质量不佳,如粘度不合适、固含量不稳定等;

- 涂布速度过快,导致涂布材料在表面形成薄膜的时间不足,无法形成完整的涂层;

- 涂布设备参数设置不当,如涂布压力、温度等。

2. 涂布间隙不稳定:

原因:

- 涂布机传感器问题,如因干燥后颜色与铜箔或铝箔接近,导致涂布位置不准确;

- 涂布机参数设置问题,如涂布速度、涂布张力等;

- 箔材张力不稳定,造成基材抖动;

- 涂布辊与背辊的传动方式不合适。

3. 涂布不均匀:

原因:

- 涂布设备问题,如涂布头、涂布辊、背辊等部件的平行度不佳;- 涂布材料质量问题,如粘度、固含量、表面张力等不稳定;

- 涂布参数设置问题,如涂布速度、涂布压力等;

- 箔材表面状态不佳,如存在油污、氧化物等。

4. 涂布出现针孔:

原因:

- 涂布材料中气泡未排除干净;

- 涂布过程中真空不足,导致空气进入涂层;

- 涂布设备问题,如涂布头喷嘴堵塞、背辊变形等;

- 涂布参数设置问题,如涂布速度、涂布压力等。

5. 涂布层厚度不均匀:

原因:

- 涂布设备问题,如涂布头、涂布辊、背辊等部件的磨损、变形等;- 涂布材料质量问题,如粘度、固含量、表面张力等不稳定;

- 涂布参数设置问题,如涂布速度、涂布压力等;

- 箔材张力不稳定,造成基材抖动。

为了解决这些问题,需要对涂布设备、涂布材料和涂布参数进行优化,并进行严格的质量控制。

同时,定期对涂布机进行维护和检修,确保涂布过程的顺利进行。

改善纸张匀度的措施

改善纸张匀度的措施光学, 而且, 工作者, 目标, 产品纸张匀度是一项重要的质量指标。

在纸机抄造过程中,诸多工艺因素都会影响纸张的匀度,根据不同情况合理地调整和控制这些工艺因素,才能获得最佳的纸张匀度。

从纸张质量方面考虑,匀度不仅影响产品的美学价值(如印刷性能),而且还会影响纸张的物理和光学性能。

纸张匀度是产品档次高低的重要体现,也是用户评价产品质量的直接反映。

因此,进一步提高纸张匀度是我们造纸工作者不懈努力的目标,也是客户对我们的期望。

判定匀度好坏的方法:①视觉印象,是指将纸页对着光线观察时可见到的纤维絮聚的状况,如絮聚面积的大小、清晰度、分布情况等;②匀度测试仪,测定纤维絮凝块的大小,及絮凝块之间的中心距。

匀度好的纸张,纤维分布均匀,整个纸页均匀地分布着细小的絮聚块。

改进匀度的措施如下:(1)减少长纤维的配比。

将浆料配比中长纤维与短纤维的配比由20%比80%改为10%比90%,减少浆料中长纤维的含量。

浆料的纤维愈长,絮聚愈严重,减少长纤维的配比可有效改善纸页匀度,同时应保证上网时长纤维的质量分数低于0.3% 。

(2)长纤维木材品种的选择。

北方针叶木浆纤维细长,如云杉、冷杉、铁杉,生产出的纸张匀度好。

南方针叶木浆纤维粗大、挺硬,如火炬松、花旗松等有很好的抗撕裂强度,但对纸的匀度有不良的影响。

加拿大生产的木浆,树种单一,生产期长,材质好,因此我们一般选用加拿大生产的浆种,如马牌、狮牌、好升牌、虹鱼牌等。

(3)安装除气器。

除气对获得很好的匀度非常重要,在网案上残留空气,严重形响脱水的均一性和纤维的分布。

在浆料的流送中,0.1%空气质量相当于纤维总体积的25%。

除气器的安装位置在除砂器之后,压力筛之前。

(4)调整上网浆料质量分数。

在流浆箱流量允许的条件下,尽量降低上网浆料的质量分数,40 g/m定量的纸,要求上网质量分数≤0.4%;使浆料中长纤维的质量分数尽量降低,随着浆料质量分数的增加,絮凝时间缩短;纤维絮凝的作用大致是质量分数的三次方,降低上网浆料的质量分数是改善匀度比较有效的措施之一。

印刷油墨墨色不均原因的分析与排除

印刷油墨墨色不均原因的分析与排除1.油墨质量问题:-油墨种类不当:油墨种类选择不适用于当前印刷机、印版或纸张类型,导致墨色不均。

解决方法:选择适合的油墨种类,优先考虑与印刷条件相匹配的油墨。

-油墨的过期或存储不当:油墨过期或储存条件不佳,导致墨色不均匀。

解决方法:定期检查油墨的保质期,储存在干燥、阴凉的环境中,并避免受到阳光直射。

2.油墨传递问题:-油墨传递系统不准确:印刷机的油墨传递系统(如胶辊、凸轮、输墨管道等)存在问题,导致墨色不均。

解决方法:检查和调整印刷机油墨传递系统,确保墨色均匀传递。

-油墨涂布不均:油墨涂布不均匀,可能是印刷机上油墨量调整不当或印刷速度过快等原因导致的。

解决方法:调整油墨量,控制印刷速度,保证油墨能够均匀涂布在印版上。

3.印刷机问题:-清洁不彻底:印刷机清洁不彻底,堵塞和积存的油墨会导致墨色不均。

解决方法:定期清洁印刷机,特别是印版和油墨传递系统。

-印刷机状态不良:印刷机存在机件磨损、部件松动等问题,影响油墨传递和墨色均匀性。

解决方法:检查印刷机的状态并进行维护、维修。

4.印版问题:-印版使用时间过长:印版使用时间过长可能导致图案逐渐模糊、墨水容量减少等问题,影响墨色均匀性。

解决方法:定期更换印版,根据印刷需求合理调整曝光时间。

-印版存放不当:印版存放在湿度和温度不适宜的环境中,会导致印版湿度不稳定或变形,影响墨色均匀性。

解决方法:将印版存放在稳定的环境中,避免过湿或过干。

在排除墨色不均的问题时,我们应该首先确定问题的原因,然后逐一排除可能的原因,并进行测试和调整。

同时,定期进行印刷机和印版的维护和保养,可以有效预防和解决墨色不均的问题。

印刷实地密度差的改善措施

印刷实地密度差的改善措施

印刷实地密度差指印刷品在印刷过程中出现的密度不均匀现象,可能是由于油墨量不足或者不均匀、印版质量问题、印刷机调整不

当等原因导致的。

为了改善印刷实地密度差,可以采取以下措施:

1. 检查油墨供给系统,确保油墨供给充足、稳定,油墨的粘度

和流动性符合印刷要求,避免油墨量不足或者不均匀导致的密度差。

2. 检查印版质量,定期检查印版的磨损情况,及时更换老化的

印版,保证印版表面的平整度和清洁度,避免印版质量问题引起的

密度差。

3. 调整印刷机设置,根据印刷品的要求,合理调整印刷机的压力、速度和张紧度等参数,确保印刷过程中油墨均匀传输,避免印

刷机调整不当引起的密度差。

4. 控制印刷环境,保持印刷车间的温度、湿度和清洁度,创建

良好的印刷环境,有利于油墨的传递和固化,减少外界因素对印刷

质量的影响。

5. 进行印刷质量监控,建立严格的印刷质量监控体系,对印刷过程进行实时监测和调整,及时发现问题并采取措施解决,确保印刷实地密度均匀稳定。

综上所述,改善印刷实地密度差需要从油墨供给、印版质量、印刷机设置、印刷环境和质量监控等多个方面综合考虑,确保印刷过程中各个环节的稳定性和均匀性,从而提高印刷品的质量和一致性。

印刷过程中出现的问题

印刷过程中出现的问题

印刷作为一种常见的生产制造过程,经常会遇到一些问题。

以下是一些在印刷过程中常见的问题及其解决方法:

1. 色彩不准确:印刷中色彩的准确再现对于许多印刷品来说至关重要。

若色彩不准确,可能是由于颜料配比不当、油墨过老或颜料混合不均匀所致。

解决方法包括重新调整颜料配比、更换新颜料或者加强颜料的搅拌均匀度。

2. 印刷位置偏移:印刷位置偏移指印刷图案与所期望的位置不符。

这可能是由于版面设置不正确、印版安装错误或印刷机的机械问题导致的。

解决方法包括重新检查版面设置、重新安装印版或者修复印刷机的机械问题。

3. 印刷品质量差:印刷品质量差包括因墨黏度不当、印刷胶辊的磨损或纸张质量不佳等原因导致的问题。

解决方法包括调整墨黏度、更换磨损的印刷胶辊或选择更高质量的纸张。

4. 印刷网点扩散:印刷网点扩散是指印刷时细小网点变大,导致图案失真或模糊。

这可能是印版制作不良、油墨粘度过低或纸张吸墨性能不好所致。

解决方法包括检查印版制作工艺、调整油墨粘度或更换具有良好吸墨性能的纸张。

5. 印刷设备故障:印刷机在长时间运行后可能会出现设备故障,如机械部件的磨损、网纹辊堵塞或电子控制系统故障等。

解决方法包括定期维护和保养设备、及时处理机械故障或请专业人员修复电子故障。

总之,印刷过程中可能出现许多问题,但通过细致的分析和合理的应对措施,大多数问题都可以得到解决。

及时检查设备和材料的质量,保持印刷过程的稳定和准确性,将有助于提高印刷品的质量和效率。

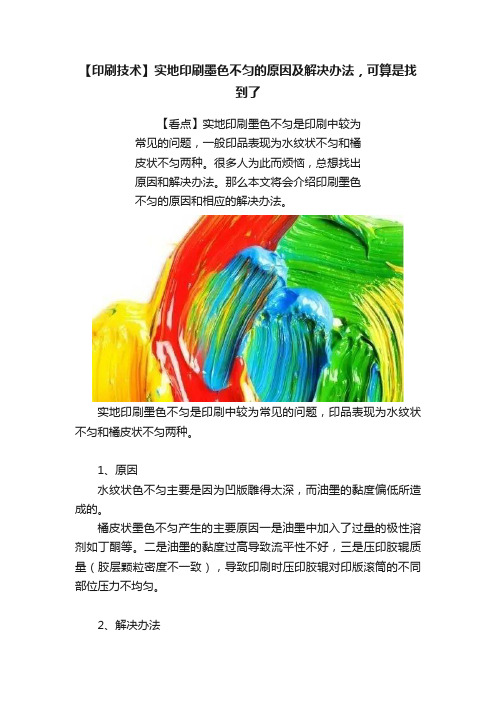

【印刷技术】实地印刷墨色不匀的原因及解决办法,可算是找到了

【印刷技术】实地印刷墨色不匀的原因及解决办法,可算是找

到了

【看点】实地印刷墨色不匀是印刷中较为

常见的问题,一般印品表现为水纹状不匀和橘

皮状不匀两种。

很多人为此而烦恼,总想找出

原因和解决办法。

那么本文将会介绍印刷墨色

不匀的原因和相应的解决办法。

实地印刷墨色不匀是印刷中较为常见的问题,印品表现为水纹状不匀和橘皮状不匀两种。

1、原因

水纹状色不匀主要是因为凹版雕得太深,而油墨的黏度偏低所造成的。

橘皮状墨色不匀产生的主要原因一是油墨中加入了过量的极性溶剂如丁酮等。

二是油墨的黏度过高导致流平性不好,三是压印胶辊质量(胶层颗粒密度不一致),导致印刷时压印胶辊对印版滚筒的不同部位压力不均匀。

2、解决办法

(1)与制版企业联系,先制作一根测试版对使用的油墨和溶剂按常规工艺条件进行测试。

油墨主要测试常用的专色墨,如浅草、绿草、群青、咖啡色、酱色、中蓝、土黄、朱红等。

通过测试找出印版滚筒、油墨、印刷条件的匹配结果。

制版企业以此为基础确定适宜的雕版工艺参数。

经过此过程制程的凹版在解决实地专色版印刷不匀上具有较强的适应性。

(2)在接到新活件时,及时和客户沟通,尽量避免将专色版雕得太深。

如果凹版雕得较深时,可在保证油墨流平性的基础上适当提高油墨的工作黏度。

(3)对于专色橘皮不匀现象,第一颗适当降低油墨黏度,第二课适当降低压印胶辊的压力,第三尽量提高印刷速度。

(4)合理调配溶剂配比和油墨的工作黏度。

在印刷速度超过100m/min,油墨的黏度一般控制在20~26s左右,在溶剂配比上可适当增加快干溶剂。

印刷实地密度差的改善措施

印刷实地密度差的改善措施

印刷实地密度差是印刷过程中常见的问题,可能由多种因素引起。

为了改善印刷实地密度差,我们可以从以下几个方面进行措施:

1. 印刷机调整,首先要确保印刷机的调整是准确的,包括墨水

供给、压力、速度和印版的状态等。

印刷机的调整对于实地密度有

着直接的影响,因此需要经常进行检查和调整。

2. 墨水控制,正确的墨水控制是保证印刷实地密度均匀的关键。

墨水的粘度、颜色和均匀性都会影响实地密度,因此需要定期检查

墨水的质量,并根据需要进行调整。

3. 印版质量,印版的质量对实地密度也有很大的影响。

确保印

版的清洁和平整,以及正确的曝光和处理过程,可以帮助提高实地

密度的均匀性。

4. 纸张质量,选择适合的纸张对于印刷质量至关重要。

不同类

型的纸张会对实地密度产生不同的影响,因此需要根据实际情况选

择合适的纸张,并确保纸张的质量符合印刷要求。

5. 检测和调整,定期使用密度计等工具对印刷品进行检测,及

时发现实地密度差异,并根据检测结果进行调整,以确保印刷实地

密度的均匀性。

综上所述,改善印刷实地密度差需要从印刷机调整、墨水控制、印版质量、纸张质量以及检测和调整等多个方面进行综合考虑和措施。

只有全面认真地对待每一个环节,才能有效地改善印刷实地密

度差,提高印刷质量。

常见印刷问题及改善方法

剝紙

原因:1. 油墨過粘; 3. 紙面塗層不良; 2. 印刷壓力過大; 4. 印速太快。

改善方法: 1. 減低油墨粘著度; 2. 減低印刷壓力; 3. 更換紙張; 4. 使用快速釋放膠布; 5. 減慢印速。

版花

版花產生有多种原因: 1. 菲林花,曬版後留在印版上; 2. 拼版留下的一些不正常的輔助線、刀線、十字 線、菲林邊; 3. 曬版機玻璃不干凈; 4. 印版在搬運,裝版過程中造成的版面磨花; 5. 印版被折裂及印版有較深的傷痕;

膠布堆粉

原因:紙張表面的紙粉或噴粉吸附在膠 布表面,當過多時形成网點不光 潔。

改善方法:清洗膠布。

起紙粉

原因:紙質較差,紙張表面涂料層與紙基接 触不牢,由於印刷壓力較大,膠布及 墨的粘力將部分涂料層帶下,形成斑 點。

改善方法:1.更換紙張; 2.在前面加印一座透明或光油。

印版掉网(印刷中)

原因:結皮的油墨碎屑或其它碎屑跑到傳墨 輥或傳水輥等的某一部份,從而影響 這一部位的正常供墨或供水,於是在 印張的相應部位就會出現墨屎。

改善方法:及時清除。

重影現象

多色膠印是濕疊濕的方式,前色紙面上的濕网點 必然會在後色的膠布上留下印跡,正常情況下,後 色膠布上留有的前色网點印跡每一張都必須完全重 合。但實際印刷中由多种因素影響,不能保證前色 紙面上的网點在後色膠布上完全重合,而是在印件 上网點旁邊印出淡淡的虛形。

印面時擦花底

原因:1. 輸紙版上有異物或壓紙輪,毛刷較重; 2. 機內零件調節不當,印件與其接触; 3. 機尾吸紙風太大,印件與其摩擦過大; 4. 機尾吸紙風輪上有異物。

版尾色位不夠

原因:膠布底紙不夠大,當印最大尺寸 的印件時常出現這种現象。

UV光油涂布不匀影响印品表面光滑度

UV光油涂布不匀影响印品表面光滑度在日常生产过程中,种种原因要求我们对所用的UV光油进行稀释,通常最经济、最方便的方法就是在UV光油中直接加A.T业用乙醇等非反应型溶剂,在不改变UV光油固有成分的情况下,只改变UV光油瞬间黏度,改善光油的流动性和转移适性,使光油固化后印刷品表面达到亮滑。

但是当乙醇加入过量后,乙醇中所含的水分不能完全挥发,便会在光固化加温过程中产生水雾,从而残留在光油膜中,影响光油固化成膜后的透明度,甚至导致固化不彻底,印刷品表面发黏。

解决方法:在生产过程中应尽可能地控制乙醇等非反应型溶剂的加入量,同时应选用纯度较高的乙醇。

UV光油涂布均匀UV光油涂布不匀也是影响印刷品表面光泽度和亮度的主要原因之一,而UV光油涂布效果又与上光版、印刷压力、网纹辊以及油墨等因素有直接关系。

(1) 印版表面浮雕高度一致性差会影响光油转移的状况,从而影响光油涂布的质量。

(2) 印刷压力不匀也会影响光油向承印物的转移状况,导致转移到承印物上的UV光油厚薄不一。

(3) 网纹辊的网穴发生堵塞,使网纹辊的表面储墨量不均匀,从而导致UV光油向承印物表面转移时先天不足。

(4) 印刷用油墨与UV光油产生排斥或干涉,以及油墨表面含黏性材料过多,会使UV光油向承印物表面转移时局部受阻。

解决方法:选用版基优良的柔性版材;关注显影液的有效性及;中洗质量,确保印版表面浮雕高度一致;调整印刷压力,确保其适中稳定;彻底清洗网纹辊,确保网穴内无异物残存:选用相同厂家生产的油墨及UV光油,尽量避免在油墨中加入黏性大的助剂。

纸张表面平滑度不合适纸张表面粗糙,直接影响UV光油在纸张表面的流平性能。

当纸张表面过于粗糙时,UV光油在纸张表面的流动速度缓慢,转移到纸张表面的UV光油几乎全部被粗糙的纸张吸收,使得UV光油中的成膜物质——光敏树脂渗透于纤维之间,UV固化后印刷品表面的光泽度及亮度均不好。

另外,纸张表面粗糙,还会影响UV光的反射、衍射和干涉,导致UV光衰竭,影响固化效果。

刮刀涂布过程中常见问题解决方案

刮刀涂布过程中常见问题解决方案涂布常见问题及解决方案1.涂布量不均匀原因:原纸匀度差,横幅不均匀;涂布头上料槽液位太低(锟式),造成刮刀局部楔形区涂料压力过大;上料锟和背锟间隙调整不妥或刮刀磨损等。

措施:改善原纸匀度;提高涂布头上料槽液位,适当降低涂料粘度,清洁涂料喷嘴;察看刮刀磨损情况,适时更换新刮刀等。

2.刮刀条痕原因:颜料有过大粒径颗粒或干涂料颗粒(建议仪器:刮板细度计),从原纸表面掉下纤维等,使刮刀刀刃残留杂物;涂料固含量过高,在刮刀下形成不移动的涂料团,涂料颗粒形成条痕;涂料保水性差,涂料过量脱水;刮刀质量不好等。

措施:检查颜料粒度分布;提高原纸表面强度,削减纤维掉入涂料中;适时清洁刮刀;降低涂料固含量,提高涂料保水性。

另外,在显现条痕时,可局部按压条痕处刮刀,使刮刀下颗粒随纸张运行排出。

3.涂层桔皮斑原因:原纸匀度差,造成涂层吸取不均匀;刮刀角度过下或不合适;涂料固含量太高或涂料流动性和保水性差;干燥速度过高。

措施:改善原纸匀度;调整刮刀角度,通常大于20度;更换合适的硬刮刀;降低涂料固含量,降低涂料粘度(相关仪器:粘度杯),或提高涂布量。

4.涂层表面麻坑点或条状坑点原因:涂料流程设计不合理,存在涂料收到高湍流、冲击或高速剪切的情况,产生气泡较多,经过刮刀后在涂层上形成缺少涂料的线条或坑点。

措施:通过改造涂料流程,减缓涂料在输送和回流过程中收到冲击;避开高剪切搅拌和泵的使用;选择合适的消泡剂种类和用量。

5.涂布斑点原因:背锟有损伤或粘有干涂料块、胶带或碎纸片等硬杂物;原纸有洞眼,涂布后涂料粘结在背锟上;刮刀有异物或损伤等。

由于以上原因使刮刀局部压力过大或过小,显现上料不均与的斑点。

措施:适时更换刮刀;清洁刮刀;削减原纸产生洞眼的频率。

6.涂布复膜后没有剥离强度原因及排出方法:检查分层面的薄膜电晕处理是否达到要求,确定油墨是否达到剥离强度。

一般来讲,印刷油墨接受复合油墨,但有些复合油墨达不到剥强度。

涂布均匀性的主要影响因素有哪些?如何控制?

涂布均匀性的主要影响因素有哪些?如何控制?涂布均匀性涂布均匀性的影响因素较多,人、机、料、法、环各方面都存在,但基本因素是与涂布过程直接相关的几个条件:涂布基材、胶黏剂、涂布钢辊/胶辊和复合机等。

1)涂布基材,主要是材质、表面特性、厚度及其均匀性等。

2)胶黏剂,主要是其工作粘度、对基材表面的亲和力和附着力等。

3)涂布钢辊,它既是胶黏剂的直接载体,又是涂布基材和胶辊的支撑基准,因此它是整个涂布机构的核心。

其形位公差、刚性、动静平衡质量、表面质量、温度均匀性和受热变形状况等都影响到涂布的均匀性。

4)涂布胶辊,胶辊是指涂布质量的一个重要变量,其材质(如胶层寿命)、硬度、形位公差、刚性、动静平衡质量、表面质量、受热变形状况等也都影响到涂布的均匀性。

5)复合机,是涂布的基础平台,除了涂布钢辊和胶辊的合压机构的精度和灵敏度外,还包括设计运行最高速度、机器的整体稳定性等。

涂布均匀性在横向和纵向上的影响因素是不同的,因此其控制措施也相应地有所不同。

而在具体实施时,既与机器的设计制造有关,也与操作和工艺控制有关。

1、涂布的横向均匀性及其控制涂布宽度方向的均匀性,主要受到如下几方面因素影响:1)钢辊和胶辊的形位公差。

2)相对于钢管和基材之间的接触压力。

3)胶黏剂在横向分布状态,这里主要指胶黏剂的粘度以及相应的转移率。

它主要是由前两个因素和其工作粘度综合决定的。

涂布精度保证的第一基准是钢辊的形位公差和它的刚性。

在运转过程中钢辊的形位公差、刚性、平衡精度、装配精度和内置加热保温系统都直接影响的胶黏剂的状态,从而影响转移率和涂布均匀性。

因此,设计和选用高精度的、耐磨性好的钢辊是一项基础性工作。

胶辊特别是涂布胶辊是涂布横向均匀性的第一影响因素或者变量。

胶辊的材质、形位公差、刚性、胶层的硬度、胶辊的动平衡、胶辊支撑结构、压力调整状况等等都会明显地影响到涂布的均匀性。

作为细长轴,胶辊的刚性又是其中影响最为明显的因素。

柔性版印刷出现发花、糊版、不均匀的解决办法

柔性版印刷出现发花、糊版、不均匀的解决办法在柔性版印刷过程中,有时印品的版面墨色会出现糊版、不均匀或发花现象,其主要原因和相应的解决办法广州爱堡讲解如下:1.油墨的粘度不适造成的:若油墨的粘度过大或过小,都容易使印品版面墨色出现发花或糊版现象。

通常印刷网纹版、表格版油墨的粘度应适当低一点,而印刷实地版、图版时,油墨的粘度适当大一点。

水基油墨的粘度,一般控制在40~50S之间为宜。

但是,由于各地使用油墨时的气温不尽相同,这都会影响油墨的粘度和印刷效果,故应根据印刷环境进行切合实际情况的科学掌握和调整。

2.胶辊不良造成的:如果胶辊老化变形,辊轴头存在松动、跳动现象,会造成供墨不稳定情况,影响墨色质量。

对此,应更换新的胶辊,采取相应的修复措施消除胶辊轴头的松动、跳动现象。

3.刮墨刀不良造成的:现在有的柔性版印刷机油墨输送系统,不采用橡胶墨辊,而将网纹辊直接浸入墨槽,转动时通过刮墨刀刮去辊面上多余的油墨。

这种结构的机器,如果存在磨损变形或刮墨刀存在松动、跳动现象,也会造成供墨不稳定而影响印刷墨色质量,可对磨损变形刮墨刀进行修磨,使其工作部位保持平直和直线状态;对引起松动、跳动的部位,采取修复措施予以消除。

4.油墨细度不好造成的:如果采用细度差的油墨印刷网点,那么由于油墨中的颜料颗粒粗,印品版面容易出现糊版、网点发毛弊病,印版的耐印率也将下降。

所以,印刷网点产品,应选用细度好的油墨进行印刷。

细度好的油墨,其浓度大,可使印品的网点清晰、饱满。

5.印版厚薄不一致或硬度过低造成的:制版时要求选取厚度相同的版材进行制作;对实地和细小文字并存的版面,可在实地版背面多粘一层薄胶布;如果是印版质量差引起的问题,可考虑采用优质的版材进行制版。

6.油墨干固在印版上造成的:油墨干固在印版上会产生传墨不良现象,所以凡是在印刷过程中,需要长时间停机的应该及时将机器清洗干净。

如果是油墨干燥速度过快的话,可采用适量的慢干剂调整油墨的燥性。

针对凹版印刷时两种层次印刷不匀的解决方案

针对凹版印刷时两种层次印刷不匀的解决方案【凹印机百科】针对凹版印刷时两种层次印刷不匀的解决方案

凹版印刷层次版印刷不匀可分为渐变层次印刷不匀和浅层次印刷不匀两种。

前者在凹版印刷过程中很难控制,后者则主要由3方面凹版印刷原因造成。

薄膜印刷渐变层次印刷不匀主要是因为在制版过程中无论怎样选择雕刻工艺,都躲不开网点易产生并级的区域,虽然在凹版印刷过程中通过调整凹版印刷所使用的油墨黏度等产生并级可以改变的区域,但无法避免网点并级的发生。

所以薄膜印刷渐变层次印刷不匀在生产过程中很难控制,较好在制版时通过选择较好的雕刻工艺来减轻因并级现象所稀奇古怪的印刷不匀现象。

浅层次凹版印刷不匀主要是下列原因造成的:

一、是印刷过程中油墨黏度过高或溶剂挥发速度过快而造成的一组组刀丝状不匀。

二、是印刷过程中油墨黏度过低,造成层次版在叠压过程中出现印刷品发花不匀而导致印刷不匀。

三、是凹版印刷所使用的印版滚筒制作粗糙,带有毛刺,造成刮刀刮不匀。

因此对于浅层次凹版印刷不匀可采取以下办法解决:适当降低印刷溶剂的挥发速度,增加进慢干溶剂;适当增加印刷企业的印刷车间的温度,降低印刷车间的湿度;选择凹版印刷质量较好的油墨和印版滚筒。

牛皮纸印刷常见问题及解决方案

弧形褶皱;或纸角刚好被压印滚筒咬牙咬住一 半,造成纸边缘受力过大,印刷后在纸边咬口处 形成一道褶皱。

排除方法:检查咬牙牙片与牙垫是否有磨 损,若出现磨损,需及时更换;调节咬牙力,使 之均匀一致;检查咬牙咬纸位置是否合适。

印刷质量与纸张的关系很大,作为一个印 刷,必须充分认识了解这一点,不断积累经验,

可能这种乐趣也会很享受吧。驻足的童年,虽无甚风华,仍欣喜万佳

刷,一是导致印品套印不准;二是成品出现褶皱, 造成废品。具体表现是:

紧边现象纸张处于干燥环境中,发生去湿现 象,即去湿速度纸中央小于纸四周,使纸周围张 紧,形成紧边现象。

②荷叶进现象,纸张处于空气潮湿的环境 中,发生吸湿现象,即四周吸湿伸长速度快过纸 中央,纸张形成荷叶边。

2.排除方法

用静电消除器消除

可能这种乐趣也会很享受吧。驻足的童年,虽无甚风华,仍欣喜万佳

用于印刷机上的静电消除器有感应式静电 消除器、高频高压静电消除器,工频高压静电消 除器等几种,安装时宜置于滚筒附近。

②提高印刷车间相对湿度

静电的产生与操作环境的相对湿度有关,一 般车间相对湿度低于 40%时,易出现静电问题,

2、排除方法

当纸张出现紧边现象,在纸堆或机器周围 多洒水,使纸张四周重新吸收水分,平衡纸张含 水量,使纸重新恢复平整。在相对湿度比印刷车 间高 6~8%的环境中晾纸张。

②当纸张出现荷叶边时,轻微时可通过手工 敲纸,将纸敲出宽约 1cm,长约 10cm 的折痕,从 而增加纸张的挺度,以利于输纸;严重时需对纸

此外,为了减少纸张的脱粉、掉毛现象,在 造纸中采用表面施胶工艺,即在纸张表面涂一层

可能这种乐趣也会很享受吧。驻足的童年,虽无甚风华,仍欣喜万佳

胶粘剂,以提高纸张表面强度与光泽度。由于现 代印刷机印刷速度快,油墨与纸面瞬间脱开,油 墨对纸表面拉力较大,要求纸面的涂布施胶需均 匀一致。

印刷标签哑膜分层

印刷标签哑膜分层的可能原因和解决办法:

1.纸张含水量过高,空气湿度过大。

可以通过降低纸张含水量,

保持印刷车间合适的湿度来解决。

2.胶黏剂不均匀或涂布不均匀。

这可能是胶黏剂的配比不当或

涂胶量不足,需要调整胶黏剂的配比,确保涂胶量均匀。

3.复合压力过大或复合速度过快。

需要调整复合压力和速度,

避免出现气泡和皱褶。

4.印刷油墨的干燥速度过快或过慢。

可以通过调整油墨的干燥

速度来解决,确保油墨在干燥前能够完全固化。

5.薄膜张力不均或表面有异物。

需要调整薄膜张力,并确保薄

膜表面干净无异物。

6.标签的版面设计不合理。

需要重新设计标签版面,确保标签

的结构合理,符合实际需求。

7.胶黏剂选型不当或质量有问题。

需要更换合适的胶黏剂,并

确保胶黏剂的质量可靠。

8.印刷工艺控制不当。

需要加强印刷工艺的控制,确保印刷质

量稳定可靠。

9.环境温度过高或过低。

需要保持适宜的环境温度,确保印刷

过程中温度稳定。

10.薄膜材料本身的问题。

需要更换符合要求的薄膜材料,避免

使用不合格的材料。

胶版印刷过程的常见印刷故障及解决方法

胶版印刷过程的常见印刷故障及解决方法

一、胶版印刷过程常见故障

1、印刷图案不清晰

①硬度不足:印板表面硬度不足,印版与胶版之间摩擦力减小,印版

与胶版容易“停滞”的现象发生,造成胶版上的油墨受外力影响而不能清

晰地转移到印刷品上,图案模糊不清。

解决方法:①增加胶版的硬度;②检查印刷机的运转方向,及时调整;

③检查印版的安装,是否松动,需及时拧紧松动的部分;④保持印刷设备

清洁,及时清洁印刷机上的积油,毛毡等脏物。

2、油墨分布不均匀

①墨刷不均匀:墨刷不均匀,会出现油墨分布不均匀的现象,影响图

案质量。

解决方法:①检查墨刷的头部,更换磨损的墨刷;②检查墨刷的头部

是否完整,若不完整,请及时补充;③调整墨刷的压力,尽量达到墨刷与

胶版间贴合度最大的状态;④检查墨刷是否松动,若是,请及时拧紧墨刷

的螺钉。

3、胶板残留

①不均匀的清洗:胶版表面不均匀清洁,残留的胶水在印刷时会粘附

在胶版上,用于清洁的液体也可能留在胶版上,使其失去弹性,影响图案

质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我收回了即将迈出这道光的步子,驻足端倪

刀时,由于计量辊的计量作用受到削弱,故 CB 涂料在施涂辊表面可以形成比较厚的料膜,即使 在高速运转时,料膜也不会破裂。

3、然后合理调整涂布头工艺

合理、适宜的辊筒间隙、速度比与擦拭比对 无碳复写纸质量有极为重要的影响。通过调节辊 筒间隙和速度比,可以改变涂料在施涂辊上的湿 膜层厚度及均匀性;调节擦试比,可以改变施涂

针对涂料中含有的杂质及气泡,对涂料输送 流程进行改造,在罐与盘之间增加了筛料系统, 筛选出了混在涂料中的杂质及间隔剂粗粒,提高 了涂料的质量,改善了涂料的成膜性。

2、其次取消计量辊刮刀

由于 CB 涂料的勃度比较低,且触变性比较 大,导致 CB 涂料在施涂辊上形成的料膜厚度偏 小,在高速运转时,容易破裂,当计量辊不用刮

0c收回了即将迈出这道光的步子,驻足端倪

辊上的湿膜层转移到的厚度及均匀性。不干胶印 刷经过摸索和实践选择了如下工艺参数:施涂辊 与浸渍辊间隙为 0.2mm,施涂辊与计量辊间隙为 0.2mm,施涂辊与包角膜间隙为 0.16mm;施涂辊

与浸渍辊的速度比为 2.1:1,施涂辊与计量辊的 速度比为 2.1: 1;纸幅与施涂辊的擦拭比为 1.9: 1。

涂布不均匀是指原纸在涂布过程中受到某 种因素的影响,造成纸页涂布面局部涂料稀少, 严重的地方接近漏涂,几乎不能显色或显色很 淡,从而使成品纸丧失复写功能。那么,这种问

题应该如何解决呢?本文向您介绍怎样解决印 刷涂布不均匀的问题。

1、首先在涂料输送管路上增加筛料系统

我收回了即将迈出这道光的步子,驻足端倪