风电叶片复合材料的研究进展及其应用

碳纤维复合材料在风电叶片中的应用

衡 , 高 了风 能利用 效率 。 提 同时 , 纤 碳 维 的轻质高强特性 可使 叶片能够设计 成 更薄 更有 效 的结构 形式 , 叶片更 细

长 , 高 了能量 的输 出效率 。 外 , 提 此 在 大型柔性风 电叶片结构 中如主梁 帽和

3 提高叶 片对恶劣环境的适应性 .

风 机 长期 在 恶 劣 的 自然 条 件 下 工作, 湿度 、 劳 、 风雨 和雷 击等 因 疲 暴 素都可 能使 风 电叶 片易于 受到 损坏 。 CFRP 不仅具有 高的抗压缩 强度 和优

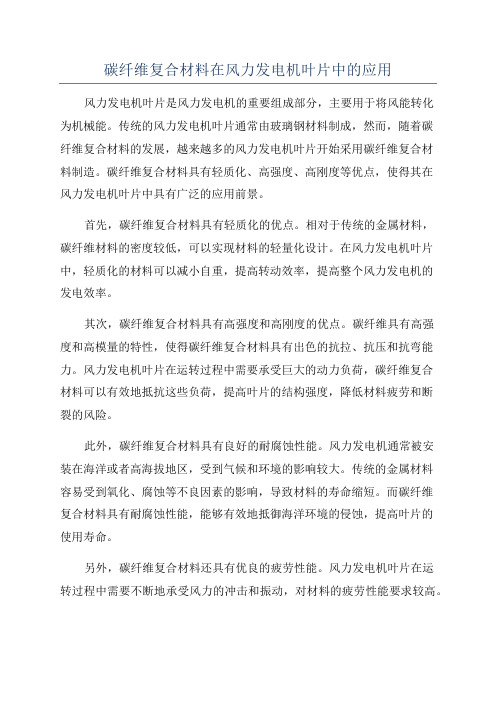

- 垒球 最电年 度絮计装 枫窑惫

向发展 。 图 2 以看 出 , 世 纪 8年 从 可 2 0 0 代 末期 到 9 年代 初期 , 流 的风 电机 0 主

组单机容量 为 5 0 , 0 kw 发展到今 天 , 已 经 出现 了单 机容 量 为 7 MW 的风力 发 电机组 , 美国爱那康公司 ( n r o ) E e c n 的

随着 叶 片长度 的 增加 , 材料 的 对 强度 和刚度等性 能提 出了更 加苛 刻的 要求, 尤其 是近 几 年发展 迅速 的海 上 风 电开发需要 更轻质 、 抗拉力更强 、 更

耐腐 蚀的 新材料 。 玻璃 纤维 复合 材料 ( F ) 代风 电叶片采用最普遍 G RP 是现 的复 合材料 , 占据着 大 型风 机 叶片材

1提高 叶片刚度 ,减轻叶片质量 .

CF RP的 比强度 ( 强度/ 度 ) 密 约 是GFRP 2 , 的 倍 比模 量 ( 模量/ 度 ) 密 约是GF 的 3 。 RP 倍 对于用 于相 同功率 机组 的风 电叶片 , 碳纤 维 的使用 可使 叶 片 的重 量 大 幅 下 降 ( 3 。 中材 图 )如

O

碳纤维复合材料在风力发电机叶片中的应用

碳纤维复合材料在风力发电机叶片中的应用风力发电机叶片是风力发电机的重要组成部分,主要用于将风能转化为机械能。

传统的风力发电机叶片通常由玻璃钢材料制成,然而,随着碳纤维复合材料的发展,越来越多的风力发电机叶片开始采用碳纤维复合材料制造。

碳纤维复合材料具有轻质化、高强度、高刚度等优点,使得其在风力发电机叶片中具有广泛的应用前景。

首先,碳纤维复合材料具有轻质化的优点。

相对于传统的金属材料,碳纤维材料的密度较低,可以实现材料的轻量化设计。

在风力发电机叶片中,轻质化的材料可以减小自重,提高转动效率,提高整个风力发电机的发电效率。

其次,碳纤维复合材料具有高强度和高刚度的优点。

碳纤维具有高强度和高模量的特性,使得碳纤维复合材料具有出色的抗拉、抗压和抗弯能力。

风力发电机叶片在运转过程中需要承受巨大的动力负荷,碳纤维复合材料可以有效地抵抗这些负荷,提高叶片的结构强度,降低材料疲劳和断裂的风险。

此外,碳纤维复合材料具有良好的耐腐蚀性能。

风力发电机通常被安装在海洋或者高海拔地区,受到气候和环境的影响较大。

传统的金属材料容易受到氧化、腐蚀等不良因素的影响,导致材料的寿命缩短。

而碳纤维复合材料具有耐腐蚀性能,能够有效地抵御海洋环境的侵蚀,提高叶片的使用寿命。

另外,碳纤维复合材料还具有优良的疲劳性能。

风力发电机叶片在运转过程中需要不断地承受风力的冲击和振动,对材料的疲劳性能要求较高。

而碳纤维复合材料具有良好的抗疲劳性能,能够有效地抵抗风力的冲击和振动,提高叶片的使用寿命。

最后,碳纤维复合材料在制造过程中具有良好的可塑性和可成型性。

碳纤维复合材料可以根据不同的设计要求进行定制,灵活度高,可以满足不同尺寸和形状的风力发电机叶片的需求。

综上所述,碳纤维复合材料在风力发电机叶片中具有轻质化、高强度、高刚度、耐腐蚀性能优良,并且具有良好的疲劳性能等优点,可以提高风力发电机叶片的性能和使用寿命。

随着碳纤维复合材料制造工艺的不断改进和成本的不断降低,碳纤维复合材料在风力发电机领域的应用前景将更加广阔。

复合材料在风能利用中的应用研究

复合材料在风能利用中的应用研究在当今全球能源转型的大背景下,风能作为一种清洁、可再生的能源,正受到越来越广泛的关注和应用。

而复合材料在风能利用领域的出色表现,为提高风能的利用效率和可靠性发挥了关键作用。

复合材料具有一系列优异的性能,使其成为风能领域的理想选择。

首先,它们具有出色的强度重量比。

这意味着在保证结构强度的同时,可以大大减轻部件的重量,从而降低了整个风力发电系统的成本和负荷。

其次,复合材料具有良好的耐腐蚀性。

风力发电设备通常暴露在恶劣的环境中,如海洋环境中的盐雾、内陆地区的风沙等,复合材料能够有效抵抗这些侵蚀,延长设备的使用寿命。

此外,复合材料还具备良好的可设计性,可以根据不同的需求和工况,定制出具有特定性能的部件。

在风力发电系统中,叶片是关键的部件之一,而复合材料在叶片制造中占据着主导地位。

传统的叶片材料如木材和金属,在强度、重量和耐久性方面逐渐无法满足现代风力发电的需求。

相比之下,复合材料制成的叶片具有更长的长度和更复杂的形状,能够捕获更多的风能。

目前,主流的叶片材料通常是玻璃纤维增强复合材料(GFRP)和碳纤维增强复合材料(CFRP)。

GFRP 具有成本较低、性能可靠的优点,广泛应用于中大型风力发电机叶片。

而 CFRP 虽然成本较高,但其强度和刚度更高,在一些大型和超大型风力发电机叶片中逐渐得到应用,以进一步提高叶片的性能。

除了叶片,复合材料在风力发电的塔筒中也有重要应用。

塔筒需要承受巨大的风力和自身的重量,同时要保证长期的稳定性和安全性。

采用复合材料制造的塔筒,不仅可以减轻重量,便于运输和安装,还能提高塔筒的抗疲劳性能和耐腐蚀性。

此外,复合材料在机舱罩、轮毂等部件中也发挥着重要作用,为整个风力发电系统提供了可靠的结构支持。

然而,复合材料在风能利用中的应用也并非一帆风顺。

一方面,复合材料的成本相对较高,尤其是高性能的碳纤维复合材料,这在一定程度上限制了其更广泛的应用。

另一方面,复合材料的回收和再利用技术仍有待进一步完善。

碳纤维及复合材料在风电叶片中的应用进展

碳纤维及复合材料在风电叶片中的应用进展随着风电行业的快速发展,对于风电叶片的要求也越来越高。

传统的风电叶片主要使用玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),但其在抗风荷载、承载能力、疲劳性能等方面存在一定的不足。

为了提高叶片的性能,碳纤维及复合材料得到了广泛研究和应用。

1.碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP):以碳纤维为增强体的塑料基质材料,能够显著提高叶片的强度和刚度。

与传统的GFRP相比,CFRP具有更高的拉伸强度和模量,能够有效地减缓叶片在风荷载下的振动,并提高承载能力。

2.碳纤维树脂复合材料(Carbon Fiber Reinforced Polymer, CFRP):由碳纤维和树脂组成的复合材料,具有优异的力学性能和耐久性。

CFRP在风电叶片中的应用可以大幅度减轻叶片的重量,提高叶片的结构强度和疲劳寿命。

3.纳米碳管/纤维复合材料:纳米碳管和纤维相结合的复合材料,具有高强度、高导热性和良好的阻尼效果。

纳米碳管/纤维复合材料在风电叶片中的应用可以提高叶片的力学性能和耐久性,特别是在复杂的风荷载环境下表现出优异的阻尼效果。

4.天然纤维增强复合材料:将天然纤维(如竹纤维、麻纤维等)与树脂相结合形成的复合材料,具有较低的成本和环境友好性。

天然纤维增强复合材料在风电叶片中的应用可以减少对有限资源的依赖,并降低生产过程的能耗和排放。

5.混合增强复合材料:将碳纤维、玻璃纤维和天然纤维等不同种类的纤维相结合,形成混合增强复合材料。

混合增强复合材料在风电叶片中的应用可以充分利用不同纤维的优势,提高叶片的综合性能。

总的来说,碳纤维及复合材料在风电叶片中的应用进展迅速,为提高叶片的性能和可靠性提供了新的解决方案。

随着技术的不断创新和进步,碳纤维及复合材料在风电叶片中的应用将会得到进一步推广和应用。

多轴向经编复合材料在风电叶片制造中的应用

多轴向经编复合材料在风电叶片制造中的应用摘要:风力作为我们国家非常重要的能源之一,一直以来为我们的国家发展贡献了很多力量,尤其我们国家目前大力发展清洁能源,风力发电越发引起人们的重视,那么如何快速地推动风电叶片制造,成为了我们国家发展风力发电行业的重中之重,多轴向经编复合材料便给我们国家风力发电行业,尤其是风力发电叶片的制造提高了一个新的思路。

关键词:风能;风力发电;叶片制造研发;多轴向经编复合材料一、风力发电市场前景一直以来传统的火力发电的模式一直我国主要的发电方式。

并且我们国家地大物博,煤炭保有量,天然气保有量等都较多,可以支撑起我们国家的火力发电事业。

但是长期以来的火力发电,严重影响着我们国家的生态环境。

我们国家大片的树林被砍伐,一片片青山,成为平地,泥石流,雾霾,沙尘暴,臭氧层被破坏等等各种自然灾害,让我们了解到火机发电的弊端。

那就是对生态的破坏几乎是毁灭性的,严重影响了我国居民的身心健康。

在这样的大背景下,我国政府开始大力发现新型能源,同时也大力开发风力发电。

对于风力发电我们国家出台了各种扶持政策,对于表现较好的企业会给与扶持资金,这样的政策扶持和资金支持,将营造一个良好的风力发电的成长环境,所以就此而言,风力发电可谓是前景无限。

我国优越的地理环境也为风力发电提供了更多的可能,我们可以在不同的位置选择最适合的发电场所,满足人民用电的需求。

二、多轴向经编复合材料的优势2.1使用多轴向经编复合材料,可以减轻叶片重量目前我们国家的风力发电机的叶片普遍使用的都是金属材质,所以导致了叶片的重量很大,增加了叶片的运输难度,同时也不利于叶片的安装和使用,但是使用多轴向经编复合材料,可以很显著的减轻叶片的重量,更加有利于安装,同时也大大节约了人力成本,并且对于叶片的正常使用没有任何影响。

2.2使用多轴向经编复合材料,可以显著提高发电效率使用多轴向经编复合材料,有效的减轻了叶片的重量,这样可以让我们在进行叶片的设计过程中,将更多的精力应用到叶片的结构中,从而可以更加显著的捕捉风能,并且使用多轴向经编复合材料,减轻质量以后,风力的推动也可以使使叶片转动的圈数大大的增加,从而提高了电能的产出,节约了大量的风能。

复合材料在风机叶片中的应用及能力认可现状

摘要本文简述了风机叶片用复合材料中不同纤维增强复合材料的优缺点,以及未来增强体和基体应用的发展趋势,同时总结了CNAS认可的风机叶片以及叶片中材料性能检测的认可现状。

认为碳纤维和玻璃纤维的混杂纤维、高性能纤维等增强体,以及聚氨酯树脂、热塑性树脂或可回收树脂等基体是未来风机叶片用复合材料的研究方向;同时通过总结分析风机叶片检测实验室在认可过程中的常见问题,为后续相关实验室认可提供了关注点。

风能是可再生的清洁能源,风力发电作为一种优质的发电方式,能够有效改善电力行业对石油、煤炭等不可再生能源的依赖,对于生态环境保护和适应时代发展具有重要的意义。

风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

根据国家能源局的统计数据显示,截止到2023年7月底我国风电装机容量约3.9亿kW,同比增长14.3%。

随着风机单机容量的不断扩大,风机叶片的长度也要求不断增加。

风力机叶片作为风能发电机中的核心部件,其良好的设计、可靠的质量和优越的性能是保证机组正常运行的重要因素。

叶片在工作中要承受多种外部环境的影响,因此要求叶片材质具有良好的强度、刚度和韧性以及抗风沙、抗冲击、耐腐蚀等性能。

目前,纤维增强复合材料在风力机叶片上得到了广泛的应用,其质量轻、强度高、耐久性好,已成为大型风力发电机叶片的首选材料。

1玻璃钢复合材料玻璃纤维增强热固性树脂复合材料,俗称玻璃钢,是一种以玻璃纤维或其制品为增强体,以热固性树脂为基体,并通过一定的成型工艺复合成的材料。

玻璃钢具有成本低、强度高、重量轻、耐腐蚀、易加工等特点,被广泛应用于风力发电机叶片的制造。

常见的玻璃纤维分为E型和S型,E型玻璃纤维也称无碱玻璃纤维,是一种硼硅酸盐玻璃,因其良好的电气绝缘性和机械性能,被大量用于生产玻璃钢。

S型玻璃纤维是一种特制的抗拉强度极高的硅酸铝-镁玻璃纤维,它的模量比E型玻璃纤维材料高出了18%;它的纤维拉伸强度为4600MPa,比E型玻璃纤维的3450MPa 增加了33%。

碳纤维复合材料在风力发电机叶片中的应用

碳纤维复合材料在风力发电机叶片中的应用随着全球对可再生能源的需求不断增加,风力发电作为一种清洁、可再生的能源形式正逐渐得到广泛应用。

而风力发电机叶片作为风能转换的关键部件,其性能的提升对整个风力发电系统的效率和可靠性具有重要影响。

在叶片的材料选择中,碳纤维复合材料由于其独特的优势而成为首选材料。

碳纤维复合材料具有优异的强度和刚度。

相比传统的金属材料,碳纤维复合材料具有更高的比强度和比刚度,能够承受更大的载荷,并且具有更好的抗疲劳性能。

这使得风力发电机叶片能够在恶劣的环境条件下长期稳定运行,大大延长了叶片的使用寿命。

碳纤维复合材料具有较低的密度。

相比金属材料,碳纤维复合材料的密度较低,使得叶片的重量得到有效控制。

轻量化的叶片能够减轻整个风力发电机的负荷,提高发电效率。

此外,较轻的叶片还能减小叶片的转动惯量,提高系统的动态响应能力。

碳纤维复合材料还具有优异的抗腐蚀性能和耐候性。

风力发电机叶片经常暴露在潮湿、腐蚀的环境中,传统的金属材料容易受到腐蚀而影响叶片的性能。

而碳纤维复合材料具有良好的抗腐蚀性能,能够有效地抵御潮湿和腐蚀的侵蚀,保持叶片的稳定性能。

碳纤维复合材料还具有良好的设计自由度。

由于碳纤维复合材料可以根据需要进行定向增强,因此可以根据叶片的设计要求进行灵活的组合和布局,实现叶片结构的优化。

这种灵活的设计能够提高叶片的气动性能和动态特性,进一步提高风力发电机的效率和稳定性。

然而,碳纤维复合材料也存在一些挑战和限制。

首先,碳纤维复合材料的制造成本较高。

相比传统的金属材料,碳纤维复合材料的制造过程更为复杂,需要较高的技术和设备投入,从而导致制造成本的增加。

其次,碳纤维复合材料的回收和再利用也存在一定的难度,这对环境保护和可持续发展提出了一定的挑战。

碳纤维复合材料在风力发电机叶片中的应用具有广阔的前景和潜力。

其优异的强度、刚度、轻量化、抗腐蚀性能和设计自由度使得风力发电机叶片能够具备更高的效率、更长的使用寿命和更好的稳定性能。

退役风电叶片中热固性复合材料资源化流程研究进展

退役风电叶片中热固性复合材料资源化流程研究进展目录1. 内容综述 (3)1.1 研究背景 (4)1.2 研究目的 (5)1.3 研究意义 (6)2. 退役风电叶片概述 (7)2.1 风电叶片的发展历程 (8)2.2 风电叶片的结构与类型 (9)2.3 退役风电叶片的处理现状 (10)3. 热固性复合材料简介 (11)3.1 热固性复合材料的概念与特点 (13)3.2 热固性复合材料的主要种类 (14)3.3 热固性复合材料的应用领域 (15)4. 退役风电叶片中热固性复合材料的提取方法 (16)4.1 机械法提取 (17)4.1.1 研磨法 (18)4.1.2 超声波辅助提取法 (20)4.1.3 高压水射流辅助提取法 (21)4.2 化学法提取 (21)4.2.1 酸溶解法 (23)4.2.2 碱溶解法 (24)4.2.3 氧化还原法 (25)4.3 生物法提取 (27)4.3.1 微生物浸取法 (28)4.3.2 酶解法 (29)5. 退役风电叶片中热固性复合材料的表征与性能评价方法 (31)5.1 微观形态表征 (31)5.1.1 X射线衍射分析法 (33)5.1.2 扫描电子显微镜观察法 (34)5.1.3 红外光谱分析法 (35)5.2 宏观性能评价方法 (37)5.2.1 力学性能评价方法 (37)5.2.2 热性能评价方法 (40)5.2.3 阻燃性能评价方法 (41)6. 退役风电叶片中热固性复合材料的资源化利用途径 (42)6.1 原位再生利用 (44)6.1.1 再造叶片回收技术 (45)6.1.2 再制造叶片工艺流程 (46)6.2 废弃物资源化利用 (48)6.2.1 热固性复合材料改性水泥制备技术 (49)6.2.2 热固性复合材料制备高性能混凝土材料技术 (50)6.3 其他资源化利用途径探讨 (52)6.3.1 热固性复合材料在轻质隔墙板中的应用研究 (53)6.3.2 热固性复合材料在航空领域的应用研究 (54)7. 结论与展望 (55)7.1 主要研究成果总结 (56)7.2 研究的不足与改进方向 (57)7.3 对未来研究方向的展望 (58)1. 内容综述退役风电叶片中热固性复合材料资源化流程研究进展概述了风能行业成熟阶段面临的叶片废弃问题、回收方法的发展以及资源化利用的现状。

复合材料在风能领域的应用

复合材料在风能领域的应用嘿,咱们今天来聊聊一个挺有意思的话题——复合材料在风能领域的应用。

你知道吗,在咱们广袤的大地上,那一排排巨大的风力发电机就像一个个不知疲倦的巨人,日夜不停地为我们输送着清洁的电能。

而在这些巨人的身体里,复合材料可发挥了大作用!先来说说叶片。

风力发电机的叶片那可是关键部位,它得又轻又强,还得能经受住各种恶劣天气的考验。

这时候,复合材料就闪亮登场啦!比如说碳纤维增强复合材料,它的强度那叫一个高,重量又轻得很,就像给叶片穿上了一件超级坚固又轻便的铠甲。

我曾经亲眼见过一个叶片的制造过程,那场面真是让人惊叹。

工人们小心翼翼地把复合材料一层一层地铺设上去,每一个步骤都精确无比,就像是在雕琢一件珍贵的艺术品。

他们的眼神中充满了专注和认真,因为他们知道,这叶片的质量直接关系到风力发电机的效率和寿命。

还有塔筒,这也是风能设备中不可或缺的一部分。

传统的金属塔筒在面对强风、腐蚀等问题时,有时候会显得力不从心。

而复合材料制成的塔筒就不一样了,它具有更好的耐腐蚀性和抗疲劳性能。

我记得有一次在一个风电场,看到一台新安装的复合材料塔筒的风力发电机,它在风中稳稳地矗立着,给人一种特别可靠的感觉。

再说说发电机内部的一些零部件,复合材料也能大展身手。

比如说一些绝缘部件,用复合材料制造能够更好地保障电气性能,提高发电机的运行稳定性。

复合材料在风能领域的应用,真的是让风能发电变得更高效、更可靠。

随着技术的不断进步,相信未来复合材料会在这个领域发挥出更加神奇的作用,为我们的绿色能源事业贡献更多的力量。

说不定哪天,我们家里用的电全都来自那些由复合材料武装起来的风力发电机呢!总之,复合材料就像是风能领域的一位超级英雄,默默地守护着我们的蓝天白云和清洁能源梦想。

让我们一起期待它在未来带给我们更多的惊喜吧!。

风电叶片用拉挤板应用现状及发展趋势

风电叶片用拉挤板应用现状及发展趋势一、拉挤板材介绍拉挤板材是一种由玻璃纤维和有机高分子材料复合而成的材料,其制造工艺是通过连续拉挤成型技术实现的。

该材料具有轻质、高强度、高刚性等特点,广泛应用于风电叶片、建筑、交通、航空航天等领域。

二、拉挤板在风电叶片中的应用现状随着风力发电技术的发展,风电叶片的尺寸不断增大,对叶片的材料要求也越来越高。

拉挤板材作为一种轻质、高强度的材料,在风电叶片制造中得到了广泛应用。

目前,风电叶片的机舱罩、叶片壳体、导流罩等部件都已经开始采用拉挤板材。

三、拉挤板面临的技术挑战虽然拉挤板材在风电叶片制造中得到了广泛应用,但是其生产技术仍面临一些挑战。

首先,拉挤板材的制造工艺需要高度的技术水平和设备投入,生产成本较高。

其次,拉挤板材的耐久性和可靠性需要进一步提高,以满足风电叶片长期运行的需求。

此外,拉挤板材的环保性能和可持续性发展也是一个需要关注的问题。

四、未来发展的关键技术突破为了解决拉挤板材面临的技术挑战,未来需要突破以下几个关键技术:1.高性能玻璃纤维的研发和应用,以提高拉挤板材的性能和耐久性;2.高效、环保的拉挤板材制造工艺和设备的研究和开发,降低生产成本;3.拉挤板材的复合材料设计和优化技术的研究,提高材料的整体性能和可靠性;4.拉挤板材的环保性能和可持续性发展技术的研究和应用,以符合绿色能源的发展趋势。

五、发展趋势和展望随着风力发电市场的不断扩大和技术的不断进步,风电叶片用拉挤板的应用前景非常广阔。

未来,拉挤板材将会在以下几个方面得到更广泛的应用和发展:1.大尺寸风电叶片:随着风力发电技术的发展,风电叶片的尺寸将会不断增大,对高性能材料的需要将会更加迫切,拉挤板材有望在大尺寸风电叶片制造中得到更广泛的应用;2.多材料风电叶片:未来的风电叶片将会采用多种材料复合而成的结构形式,拉挤板材作为一种高性能、轻质材料,将会在多材料风电叶片中发挥重要作用;3.智能风电叶片:随着智能化技术的发展,风电叶片将会具备更多的智能化功能,拉挤板材在智能风电叶片的制造中也将发挥重要作用。

碳纤维及复合材料在风电叶片中的应用进展_图文

碳纤维及复合材料在风电叶片中的应用进展_图文随着全球对清洁能源的需求不断增长,风能作为一种可再生能源正得到越来越多的重视。

在风能转化过程中,风电叶片作为关键部件,对于风能的捕捉和转换起到了至关重要的作用。

因此,提高风电叶片的性能和寿命,成为了风能行业发展的关键问题。

碳纤维及复合材料作为一种轻质、高强度、耐腐蚀的材料,在风电叶片中的应用得到了广泛关注和研究。

碳纤维及复合材料具有很多优点。

首先,它们的重量轻,比传统的金属材料如钢铁要轻很多。

这使得风电叶片更加轻巧,可以更高效地转动,捕捉更多的风能。

其次,碳纤维及复合材料具有较高的强度和刚度,能够承受高风速和复杂的工况要求。

此外,碳纤维及复合材料还具有耐腐蚀性能和良好的疲劳寿命,可以延长风电叶片的使用寿命。

因此,将碳纤维及复合材料应用于风电叶片中,能够提高叶片的性能和可靠性,降低维护成本,推动风能行业的发展。

目前,碳纤维及复合材料在风电叶片中的应用已经取得了一些成果。

首先,碳纤维及复合材料的比强度和比刚度优于传统的玻璃纤维及复合材料,因此可以减少材料的使用量,降低制造成本。

另外,将碳纤维及复合材料应用于叶片的表面涂层处理,可以提高叶片的抗风沙、抗紫外线和减少水分腐蚀等性能,延长叶片的使用寿命。

此外,通过使用碳纤维及复合材料制造更大尺寸的风电叶片,可以提高风能的捕捉效率。

然而,碳纤维及复合材料在风电叶片中的应用还面临一些挑战。

首先,碳纤维及复合材料的制造技术和成本仍然较高,需要进一步的研发和完善。

其次,风电叶片在使用过程中会受到高风速和复杂工况的影响,对材料的疲劳和耐久性也有更高的要求。

因此,需要深入研究碳纤维及复合材料的疲劳性能和寿命预测,以确保叶片的安全和可靠性。

综上所述,碳纤维及复合材料在风电叶片中的应用具有广阔的前景。

通过不断的研究和发展,可以进一步提高碳纤维及复合材料的制造工艺和性能,降低制造成本,延长叶片的使用寿命,为风能行业的可持续发展做出更大的贡献。

涂覆层在海上风力发电风轮叶片中的应用研究

涂覆层在海上风力发电风轮叶片中的应用研究引言:随着清洁能源的需求和可再生能源的发展,海上风力发电作为一种环保、可持续的发电方式受到了越来越多的关注。

然而,海上风力发电存在着严酷的海洋环境条件和风浪的冲击,对发电设备的耐久性和稳定性提出了极高的要求。

在风力发电机组中,叶片是最重要的部件之一,其性能直接影响到发电机组的效率和寿命。

因此,研究涂覆层在海上风力发电风轮叶片中的应用具有重要意义。

一、涂覆层的概念和作用涂覆层是一种在物体表面覆盖一层材料的技术,通过对物体表面进行涂覆,可以改善物体的性能和使用寿命。

在海上风力发电风轮叶片中,涂覆层起到了保护和增强叶片材料性能的作用。

具体来说,涂覆层可以提供以下几个方面的功能:1. 防腐蚀:海洋环境中盐雾、湿度和氧化等因素对风轮叶片的金属材料具有腐蚀性。

通过在叶片表面涂覆一层防腐蚀涂层,可以有效降低腐蚀速度,延长叶片的使用寿命。

2. 减少摩擦阻力:在风能转换过程中,叶片表面的摩擦阻力直接影响发电机组的效率。

涂覆层可以减少风力对叶片的摩擦,降低能量损失,提高发电效率。

3. 增加抗压性能:海上风力发电中,叶片需要承受来自风浪和风压的冲击。

涂覆层可以增加叶片的抗压性能,降低受力损伤的风险。

4. 提高耐磨性:叶片在海上环境中容易受到波浪、海水颗粒和沙尘等物质的磨损。

涂覆层可以增加叶片表面的硬度和耐磨性,降低磨损程度,延长叶片的使用寿命。

二、涂覆层材料的选择和应用涂覆层的选择和应用需要考虑风能发电的特殊环境和叶片材料的特性。

以下是几种常用的涂覆层材料及其应用:1. 船用底漆:船用底漆广泛用于海洋工程中,具有优异的防腐蚀和耐磨性能。

在海上风力发电风轮叶片中,可以使用船用底漆作为底层涂料,增加叶片的防腐蚀和耐磨性。

2. 聚氨酯涂层:聚氨酯涂层具有较高的硬度和耐磨性,适用于叶片表面的保护和增强。

聚氨酯涂层可以保护叶片免受盐雾、湿度和海水颗粒的腐蚀和磨损。

3. 热喷涂涂层:热喷涂涂层是一种将金属或陶瓷粉末喷射到叶片表面形成涂层的技术。

纤维增强树脂复合材料在风力发电叶片上的应用

纤维增强树脂复合材料在风力发电叶片上的应用[摘要] 风力发电叶片是风力发电系统的关键动部件,直接影响着整个系统的性能。

随着风力发电容量的增大,风力发电叶片的尺寸越来越大,传统材料的叶片已很难满足其使用性能要求,具有轻质、高比强度、高比模量的纤维增强树脂基复合材料在风电叶片上应用越来越广泛。

目前,几乎所有的商业级叶片均采用复合材料为主体制造,风电叶片已成为复合材料的重要应用领域之一。

[关键词] 风力发电叶片比强度比模量纤维增强树脂基复合材料清洁能源一直是人们普遍关心的问题,风力发电则是重要的清洁能源之一,越来越受到世界各国的关注。

美国风能协会报导世界风力发电能力在不断提高。

随着风力发电容量的增大,风力发电叶片的尺寸越来越大,对风力发电叶片制造材料提出的要求也就越来越高。

因此世界各国都在积极研究和探索复合材料风力发电叶片。

一、风力发电机叶片制造材料风力发电追求的目标就是:进一步提高发电效率,来获得更大的风能。

而捕风能力的提高与风电叶片的形状、长度和面积有着密切的关系,叶片尺寸的大小则主要依赖于制造叶片的材料。

风电叶片制造材料越轻、强度及刚度越高,其抵御载荷的能力就越强,叶片就可以做得越大,其捕风能力也就越强。

因此,国内外风力发电叶片多采用轻质高强、耐久性好的复合材料制造。

风电叶片复合材料一般是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与 e一玻璃纤维、 s 一玻璃纤维、碳纤维等增强材料复合而成。

由于玻璃纤维的价格仅为碳纤维价格的 1/10 左右,并且玻璃纤维增强复合材料叶片因为其质量轻、比强度高、可设计性强、价格比较便宜等因素,所以目前大、中型风电叶片复合材料采用的增强材料主要还是玻璃纤维(e一玻璃纤维和 s—玻璃纤维)。

然而,随着风力发电技术的迅猛发展,出现了超大型叶片,叶片长度不断增加,风电叶片长度增加就将增加叶片的质量。

叶片对增强材料的强度和刚度等性能提出了更高的要求,单纯的玻璃纤维增强复合材料叶片往往不能满足其使用性能要求。

复合材料在风力发电机叶片中的应用

复合材料在风力发电机叶片中的应用要】本文概述了全球风电市场的现状,复合材料在风力发电机叶片制造中的应用。

关键词】复合材料;风力发电机;叶片引言随着世界性能源危机的日益加剧和公众对于改善生态环境的呼声不断高涨,风力发电作为一种清洁的可再生能源在全球范围内迅猛发展。

各国都加快了对风力发电机组的研发,不断推出新的材料和技术。

目前国内的主流风机是1500kw,正在开发2000kw、3000 kw、5000kw的风机。

随着风力发电机装机容量的增加和叶片长度的增大,对叶片的制造技术和材料提出了更高的要求。

不断发展的技术和市场开发使得风力发电从复合材料的边缘应用变成全球复合材料最广泛的应用之一。

风力发电机叶片是风力发电的核心技术,由于对叶片的外形、精度、表面粗糙度、强度和刚度的要求很高,使得叶片技术成为制约风力发电快速发展的瓶颈。

旺盛的市场需求促进了风电叶片材料的研发和应用。

1、叶片主要原材料风力发电机叶片的应用材料已经由木质、帆布等发展为复合材料。

复合材料是以某种材料为基体,另一种材料为增强体组成的材料。

在性能上各种材料取长补短,产生协同效应,使复合材料的综合性能优于原组成材料,可以满足各种不同的要求。

合理选择基体和增强体的材料,并充分考虑两者之间的相互作用是风力发电机叶片选择材料的关键。

当前,我国风机叶片的主要原材料是树脂和增强材料。

1.1树脂不饱和聚酯树脂具有工艺性良好、价格低廉等优点,在中小型风机叶片的生产中占有绝对优势,但它也存在固化时收缩率大、放热剧烈和成型时会有一定的气味和毒性等缺点。

环氧树脂具有良好的力学性能、耐腐蚀性能和尺寸稳定性,是目前大型风电叶片的首要选择,但它的成本较高,阻碍了它的广泛应用。

乙烯基树脂的性能介于两种树脂之间,目前在大型风电叶片中的应用较少,但随着生产厂家对成本的要求越来越高,乙烯基树脂可能会成为兆瓦级风电叶片的材料。

1.2叶片用增强材料(1)玻璃纤维玻璃纤维是一种性能优越的无机非金属材料,它具有很好的柔软性、绝缘性和保温性且强度高,是复合材料中常用的一种增强材料,和树脂组成复合材料后可以成为良好的结构用材。

复合材料在风电叶片制造领域的应用和未来发展

一、复合材料在风电叶片中的应用 常用的结构泡沫

Balsa轻木 PET

PVC HPE

对结构泡沫的技术要求: 抗压缩强度高; 吸胶量低; 热稳定性好; 需要有适宜树脂流

动的沟槽、孔结构; 工艺切口,利于铺

放时随型。

一、复合材料在风电叶片中的应用 Balsa轻木技术要求:

序号

测试项目

主梁 叶根

蒙皮

腹板

蒙皮:双轴玻纤,轻木,PVC 主梁:单向织物(UD) 叶根:双轴织物,三轴织物 腹板:双轴织物,PVC

大型风电叶片复合材料结构示意图

一、复合材料在风电叶片中的应用 大型风电叶片中使用的5种主要原材料

树脂基体:环氧树脂,乙烯基树脂 增强材料:玻璃纤维(E玻纤,高模玻纤),碳纤维 结构芯材:PVC,Balsa轻木 粘接胶:环氧粘接胶,聚氨酯粘接胶 涂料:聚氨酯涂料

碳纤维真空灌注复合材料 1880 141 631 119 57 9.9 177 9.22 70.84 5.13

碳纤维预预浸料 2050 134 765 133 39.47 6.91 126 7.86 57.39 3.56

三、复合材料在风电叶片中应用的未来发展

碳玻混杂复合材料

纵向拉伸模量随纤维质量含量变化的曲线

单位

值

测试方法及标准

1

标准密度

2

压缩模量Eyc

3

压缩模量Eyc和Ezc

5

剪切模量Gxy和Gxz

含水率

kg/m3

GPa MPa MPa

%

ISO 845 150±22.5

(测整板样品:1220*610mm)

≥1

35‐120 ≥ 70 <12

GB/T 8813‐2008 ISO 844:2004

风电叶片研究报告

风电叶片研究报告一、风电叶片的结构组成风电叶片是由多层复合材料构成的,主要结构组成包括叶片根部、叶片身和叶尖三部分。

其中,叶片根部连接着轮毂,起到传递叶片受力的作用;叶片身是叶片的主体部分,通常呈翼型或者矩形等形状,其外部覆盖着玻璃纤维或碳纤维等强度高、重量轻的材料;叶尖则呈锥形,起到增加离心力的作用,能够提高风电机组的输出功率。

二、风电叶片的材料选择风电叶片的材料选择是其中的关键环节。

一般而言,根据叶片所处的不同位置和受力环境,可以选择不同的材料。

当前,用于风电叶片制造的材料主要包括玻璃纤维增强塑料(GRP)、碳纤维增强塑料(CFRP)、环氧树脂等。

其中,GRP的强度较低,适用于叶片较小的风力发电机组;CFRP强度较高,适用于叶片大的风力发电机组。

三、风电叶片的制造工艺风电叶片的制造工艺包括叶片设计、叶片制造、叶片存储和运输等环节。

其中,叶片设计是整个制造工艺中最为关键的一环。

在叶片设计过程中,需要考虑叶片形状、厚度分布、弯曲角度、翼型等因素,在目标性能指标的前提下进行优化设计,确保叶片具有足够的强度和刚度。

叶片制造过程中,一般采用纤维缠绕、层叠、真空吸塑、热固化等工艺。

在纤维缠绕工艺中,先将玻璃纤维或碳纤维浸渍在环氧树脂中,再采用机械纤维缠绕设备,将纤维缠绕在模具上,形成叶片主体部分;在层叠工艺中,则采用贴合或真空吸塑等方法,将纤维层叠在一起形成叶片结构;在热固化工艺中,将浸渍好的纤维坯料放入高温烤箱中加热,使树脂固化,形成叶片。

四、风电叶片的性能优化风电叶片的性能优化涉及多个方面,包括静态强度、动态响应、疲劳寿命、噪声等指标。

目前,针对这些方面的研究主要围绕着以下几个方面展开。

1. 优化叶片结构,如采用复合材料结构来加强叶片强度。

2. 采用数值模拟方法优化叶片设计,如有限元分析等,以提高叶片的负载承受能力。

3. 控制叶片制造过程,以保证叶片形状的精度和强度的一致性。

4. 采用智能化监测系统,对风电叶片的使用状态和性能进行实时监测,以提高叶片的可靠性和安全性。

风力发电叶片修复技术的研究与应用

风力发电叶片修复技术的研究与应用概述风力发电是一种清洁、可再生的能源,受到全球范围内的广泛关注。

然而,由于长期暴露在风力环境下,风力发电机的叶片容易受到磨损、龟裂或其他损坏。

这些叶片的损坏会导致风力发电机的性能下降,从而影响发电效率。

因此,风力发电叶片修复技术成为了目前研究的热点之一。

风力发电叶片修复技术的研究风力发电叶片修复技术的研究主要包括叶片损伤检测和叶片修复方法的开发。

首先,叶片损伤检测是风力发电叶片修复技术研究的重要环节。

传统的方法包括目视检测和近距离观察,但这些方法主要依赖于人工经验,结果可能不够准确。

因此,研究者们开始探索利用无人机、红外热成像技术和激光测量技术等高科技手段来进行叶片损伤检测。

这些技术能够快速、准确地识别和定位叶片的损伤,并通过图像分析和处理提供修复方案。

其次,叶片修复方法的开发是风力发电叶片修复技术研究的核心内容。

目前,叶片修复主要采用手工修复和自动化修复两种方式。

手工修复是指人工对叶片进行修复,包括修复材料的选择、填充缝隙、平整表面等步骤。

虽然手工修复技术经验丰富,但存在时间消耗长、人工成本高等问题。

自动化修复是指利用机器人或自动化设备对叶片进行修复,其优点是能够提高修复效率和质量,减少人工操作。

风力发电叶片修复技术的应用风力发电叶片修复技术在风力发电行业中得到了广泛应用。

以下将从环境保护、经济效益和可持续性三个方面介绍其应用价值。

首先,风力发电叶片修复技术的应用有助于环境保护。

修复受损的叶片能够提高风力发电机的效率,从而减少燃煤等传统能源的使用,减少温室气体排放。

此外,修复叶片还能延长其使用寿命,减少电子废物的产生,并促进可持续能源的发展。

其次,风力发电叶片修复技术的应用对经济效益有积极影响。

风力发电是一项重要的清洁能源产业,修复叶片可以提高发电效率,增加发电量,从而带来更高的经济效益。

另外,修复叶片的成本相对于更换全新叶片来说较低,可以节约维护成本并提高运营效率。

复合材料风电叶片技术的现状与发展

( ME A) GA S 仍使用预浸料工艺。

3 真空导入成型( I . R M)

真空导入成 型方法是先将 纤维织

物 等增强材料铺放在 模腔里进行抽真 空作业 , 此时树 脂基 体在 真空压 力 的

出新 的更 高要求 , 比如 , 随着 叶片长度 的增 加 , 高性 能碳 纤维 的用量 会越 来

预浸料成 型方法 是按设计要 求的

铺层顺序先将预浸料铺放在模具内, 然

2 世纪 末 , 电机组 主 流规格 在 0 风

欧 洲 是 70 5 kW , 国 是 5 0 美 0 kW 。 入 进

2 世 纪, 流机 型 已经达到 10 kW 。 l 主 50 比如 丹麦 新 建 风场 的单 机容 量 都 在 10 kW以 上 , 国 在北 海 建 设 的 风 00 德 场的单机功率在 5 0 k 。 00 W 国 内目前的主流风机是 10 k , 50 W 正在开发20kW 、50 、0 0 00 20kW 3 0 kW、

50 kW 甚 至 更 大 风 机 。 随 着 风 机 00 而

后用真空袋将尚未成型的制件密封 , 抽 真空, 以排 除在铺 层 内的气 泡、 挥发分 和袋 内的空气 , 按最佳 的固化工艺参数

在热压罐内固化成型叶片。 预浸料成型

四、叶片主要原材料

当前 , 国叶片主 要原 材料 包括 我 树 脂和 增 强 材料 , 下面 就 2 原 材料 种 的性能和分类加 以介绍 。

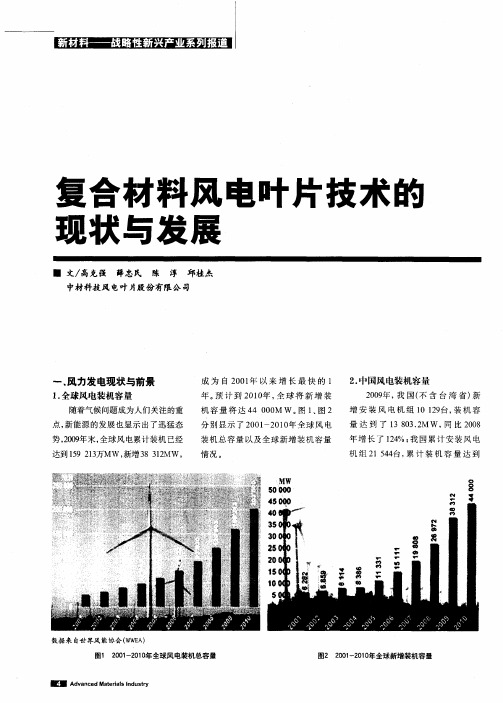

机 组 2 4 台 , 计 装 机 容 量 达 到 15 4 累

数 据 来 自世 界 风 能协 会 ( WE ) W A

图I 2 0 - 0 0 0 1 2 1年全球风电装机总容量

图2 20 - 0 0 0 1 2 1 年全球新增装机容量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 , I n d u s t r i a l Ga le n o f C h i n a No r t hMa t e r i a l S c i e n c e a n dE n g i n e e r i n gT e c h n o l o g yG r o u pCo r p o r a t i o n , J i n a n 2 5 0 0 3 1 , C h i n a ) Ab s t r a c t: T h e r e s e a r c h p r o g r e s s o f t h e r mo s e t t i n g c o mp o s i t e s f o r wi n d t u r b i n e b l a d e s a n d t h e i r ma n u f a c ur t i n g p r o c e s s we r e r e v i e we d . Ac c o r d i n g t o t h e p r e s e n t s t a t u s t h a t t h e r e t i r e d b l a d e s p r e p a r e d b y t r a d i t i o n a l ma t e r i a l s a r e d i ic f u l t y t o d e a l wi t h a n d i t h a s n e g a t i v e e f f e c t s o n e n v i r o n me n t i n f u t u r e,t h e r e s e a r c h p r o g r e s s o f t h e r mo p l a s t i c c o mp o s i t e s a n d b i o ・ c o mp o s i t e s wh i c h c a n

b e r e c y c l e d we r e f o c us e d . T h e r e s e a r c h p r o g r e s s i n c a r b o n n a n o t u b e r e i n f o r c i n g n e w t y p e c o mp o s i t e ma t e r i a l s o f t h e wi n d t u r b i n e

,

A n Y u n c h e n g , Xu Q i u h o n g , Yi Ha i x i a , G a o Y a n g  ̄n g , Ni e Xi mi n g

( 1 . CNGC I n s t i t u t e 5 3,J i n a n 2 5 0 0 3 1 ,Ch i n a; 2 . Mi l i t a r y Re p r e s e n t a t i v e Of ic f e o fP LA Ai r Fo r c e i n S h a n d o n g Re g i o n , J i n a n 2 5 0 0 2 3 , Ch i n a ;

第4 2卷 , 第 4期

2 0 i 4年 4月

工

程

塑

料

应

用

V 0 l _ 4 2・ N。 ・ 4

ENG1 N EE RI NG PL AS T I CS AP PL I CATI ON

A

p r .2 0 1 4

1 35

d o i : l O . 3 9 6 9 / j . i s s n . 1 0 0 1 — 3 5 3 9 . 2 0 1 4 . 0 4 . 0 2 9

Re a s e ar c h Pr o gr e s s a nd Appl i c a t i on o f Wi nd Tur bi ne Bl a de s Compo s i t e s

Ch a n g Ya n , Wa n g Zh a o z e n g , Cu i Yu a n s h e n g 2

摘要: 概述 了热 固性风 电叶 片复合材料及 其制造工 艺的研 究进展 。针 对 目前传统材料制备 的风 电叶片退役后处

理起 来 比较 困难 , 给环 境造成 了不 良影响 的情 况 , 着重介绍 了可 回收利用的热 塑性 复合材料和 生物质复合材料 的研

究进展 。简要介 绍 了以碳 纳米管 为增强相的新型风 电叶 片复合材料 的研 究进展 。 关键词 : 热 固性复合材料 ; 热塑性 复合材料 ; 生物质复合材料 ; 碳 纳米管 中图分类号 : TQ 3 2 7 . 1 文献标识码 : A 文章编号 : 1 0 0 1 - 3 5 3 9 ( 2 0 1 4 ) 0 4 - 0 1 3 5 — 0 5

风 电叶片复合材料 的研 究进展及 其应用

常燕 , 王兆增 , 崔元胜 , 安运成 , 徐秋红 , 仪海霞 , 高阳峰 , 聂锡铭

( 1 . 中国兵器工业集 团第五三研究所 , 济南 2 5 0 0 3 1; 2 . 空军驻 山东地区军事代表室 , 济南 2 5 0 0 业 园, 济南