风电叶片基础知识之复合材料篇三

风电叶片复合材料及碳纤维应用现状【论文】

风电叶片复合材料及碳纤维应用现状摘要:随着经济社会的不断发展,能源逐渐短缺,风力发电技术不断地发展成熟完善,政府相关部门也给予了很大的重视。

风电叶片的尺寸大小和质量对于风力发电影响也是非常大的,为了提高风力发电的影响力,把碳纤维复合材料引进电叶片的结构中,使得风电叶片的质量过大的问题得到解决。

另外,本文简要的介绍了不同复合材料的特征和复合材料的发展简史,分析了碳纤维复合材料应用在风电叶片中的优点,和对风力发电的工作效率和质量的提高作用。

关键词:复合材料;碳纤维;风力机叶片;应用随着时代的快速发展,世界范围内的经济发展水平都取得了重大突破,体现最为明显的为:人们生活质量取得了很大的提升,工业化发展速度迅猛,社会经济发展速率不断提升。

这种快速发展在给人们带来众多便利的同时,也引发了些许问题,生态环境的严重破坏就是其中一个,现如今我国自然生态环境由于工业化的迅猛发展造成了非常严重的破坏,在此背景之下,要求人们不断探索各种新型能源。

风力资源的发现和应用就在一定程度上减少了对生态环境的破坏程度,而且还是一种可再生资源,所以我们应该加大对其的研究和开发力度。

随着风力资源的广泛应用,风机单机容量也在不断扩大,而风力机叶片在风机运转过程中发挥着至关重要的作用,如何不断优化风力机叶片性能,就需要我们采用更为轻质和性能更好的材料,提高风力机运行效率,是我们目前风力机叶片需要研究的一个重要课题。

1复合材料的发展史为了方便大家理解碳纤维复合材料,在本文中对复合材料的发展史进行简短的介绍。

很早以前的远古时代,世界上就已经拥有,并在使用复合材料,这种材料就是自生长纤维增强复合材料,这种材料在植物中常见,最多见的就是竹子。

但是因为当时条件有限,这种复合材料在使用方面不发生任何的化学改变,只是进行物理上的变化,同时也没有批量生产,所以没有在大范围内应用。

远古时期的人们摆脱了山顶和岩洞的居住习惯,用稻草和泥土来建造房屋,这就是一种人工参与的复合材料。

风力发电机叶片复合材料性能分析【论文】

风力发电机叶片复合材料性能分析摘要:风力发电机叶片是风力机捕获、利用风能的重要部件,故为了优化风力发电机的性能,现阶段已经有越来越多的研究者重视起对风力发电机叶片的性能探索。

由此本文就对风力发电机叶片中复合材料性能进行分析,不仅阐述了风力发电机及其叶片的概念与重要作用,还通过利用真空灌注工艺以及如巴氏硬度计、万能试验机等设备开展了风机叶片的材料性能实验。

关键词:风力发电机叶片;复合材料;性能分析现代社会中可持续发展的环保理念不断普及,诸如太阳能、潮汐能、风能等可再生能源逐渐占据了更重要的地位。

由此现阶段的电力企业中也逐渐改变了过去仅依靠火力发电的模式,相关的风力发电机逐渐拥有了更为广泛的应用空间。

而作为风力发电机核心技术,风机叶片技术也同样受到了更多人的注重,由此本文就对风机叶片的构成、性能、结构等方面进行了深入探索。

1.风力发电机叶片作为风力发电机中的重要部件之一,风机叶片通常可占一架风机总成本的15%到20%,这主要是由于风机叶片的质量常会影响到风机性能及其相关效益,根据相关数据显示,风机叶片每增加6%的长度,风机对风能的利用率即可提升12%左右。

一般来说,风机叶片主要是由外壳、腹板、梁帽、挡雨环、人孔盖等结构组成,再经由相关结构的结合后,风机叶片常能够具备良好的力学性能和防水性,而且相关结构的连接也在一定程度上保障了风机叶片的质量。

并且随着现阶段复合材料在风机叶片制造中的广泛应用,风机叶片的性能、质量等也得到了良好提高。

而现阶段一个制造完成的风机叶片,其中复合材料可占整个叶片90%及以上的比重,故现代的风机叶片通常不仅具备有较轻的重量,其耐腐蚀、抗疲劳等性能也较为优越,相关特点往往来源于复合材料的特性。

同时,随着复合材料的多样化发展,如夹层结构复合材料、先进复合材料等材料的应用都在不同程度上提高了风机叶片的质量。

此外,现阶段在制造风力发电机叶片时,也常会根据所制造叶片部位的不同而使用不同种类的复合材料,如在叶片外壳的制造中常会选择玻璃纤维增强树脂作为原材料,而在叶尖、叶片主梁的制造中则会选用具备更高强度的碳纤维材料,只有叶片前缘、后缘和抗剪腹等处则常会以夹层结构复合材料为主要原材料 [1] 。

风机叶片材料

风机叶片材料、设计与工艺简介复合材料风机叶片是风力发电系统的关键动部件,直接阻碍着整个系统的性能,并要具有长期在户外自然环境条件下利用的耐候性和合理的价钱。

因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。

阻碍风机叶片相关性能的因素要紧有原材料、风机叶片设计及叶片的制造工艺三种。

一风机叶片的原料目前的风力发电机叶片大体上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。

关于同一种基体树脂来讲,采纳玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采纳碳纤维增强的复合材料制造的叶片的性能。

可是,碳纤维的价钱目前是玻璃纤维的10左右。

由于价钱的因素,目前的叶片制造采纳的增强材料要紧以玻璃纤维为主。

随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中慢慢显现性能方面的不足。

为了保证叶片能够平安的承担风温度等外界载荷,风机叶片能够采纳玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,那么利用碳纤维作为增强材料。

如此,不仅能够提高叶片的承载能力,由于碳纤维具有导电性,也能够有效地幸免雷击对叶片造成的损伤。

风电机组在工作进程中,风机叶片要经受壮大的风载荷、气体冲洗、砂石粒子冲击、紫外线照射等外界的作用。

为了提高复合材料叶片的承担载荷、耐侵蚀和耐冲洗等性能,必需对树脂基体系统进行精心设计和改良,采纳性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。

同时,为了提高复合材料叶片在恶劣工作环境中长期利用性能,能够采纳耐紫外线辐射的新型环氧树脂系统。

二风机叶片的设技以最小的叶片重量取得最大的叶片面积,使得叶片具有更高的捕风能力,叶片的优化设计显得十分重要,尤其是符合空气动力学要求的大型复合材料叶片的最正确外形设计和结构优化设计的重要性尤其突出,它是实现叶片的材料/工艺有效结合的软件支撑。

复合材料风电辅材及工艺

复合材料风电叶片辅材及工艺By 2010年,可以说是我国海上风电开始有序发展的“元年”。

对于当前业界高度关注的海上风电特许权招标问题,国家能源局可再生能源司副司长史立山对记者表示,加快海上风电建设的条件已基本具备,海上风电将是今后风电发展的重点之一。

由此可见,未来风电项目对风电叶片的要求将会更高,更轻质的大型复合材料叶片将会受到市场的青睐。

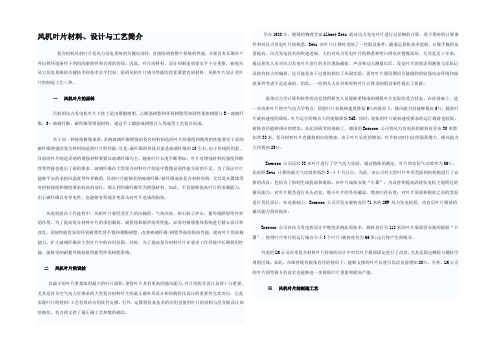

复合材料的市场机遇风机叶片用主要材料体系包括各种增强材料、基体材料、夹层泡沫、胶粘剂和各种辅助材料等。

增强材料对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。

但是,碳纤维的价格目前是玻璃纤维的10倍左右。

由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。

因此玻璃纤维仍是风机叶片制造未来主要的增强材料。

随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。

为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。

这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。

因此碳纤维在中国无法突破技术瓶颈的前提下,这种与玻璃纤维混搭增强也是一个重要市场。

其他增强材料方面,我国竹纤维增强风电叶片已经实现批量生产,因此天然纤维也将分得风电叶片市场的一杯羹。

基体材料目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。

为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。

复合材料在风力机叶片上的应用

复合材料在风力机叶片上的应用摘要:目前,我国电力事业发展迅速,风力发电的快速发展也推动了相关技术水平的提高。

文章主要对复合材料在风力机叶片上的应用展开分析与研究。

关键词:复合材料;风力机;风力叶片;材料应用引言在风能利用过程中符合材料风力机片叶是主要部件之一,铺层结构相对较为复杂,叶片整体结构性能会在一定程度上受到纤维布所占铺层厚度影响,在设计不同方向纤维布铺设层厚度过程中应该保证其能够实现最优化处理。

在风力机的运行过程中,叶片受到周围流场的影响产生变形,这一变形又会使流场发生改变,这种流体与固体之间的相互作用会对风力机的正常运转产生极大的影响,因此分析风力机叶片的流固耦合问题十分重要。

1风电叶片的结构及常见缺欠风力叶片是复合材料制成的薄壳结构,一般由根部、外壳和加强梁等3部分组成,复合材料在整个风电叶片中的重量一般占到90%以上。

复合材料叶片最初采用的是廉价的玻璃纤维增强不饱和聚酯树脂体系,直到现在其仍是大部分叶片的制造材料。

随着叶片长度的不断增大,自身重量的不断增加,这种体系在某些场合已不能满足要求,于是碳纤维增强结构逐渐得到应用。

对于玻璃纤维复合材料叶片,一般采用开模工艺,尤其手糊黏接方式较多,其本身在加工过程中会产生气孔、干纤、褶皱、纤维断裂以及夹杂等缺欠,在与梁的合模过程中还会产生缺胶、脱黏等缺欠。

2叶片铺层结构模型目前,风力机叶片主要由增强玻璃纤维布材料复合而成,其目的是在保证叶片强度和刚度的前提下,减轻叶片的质量和载荷。

本文以某1.5MW叶片为例对叶片的结构模型和强度计算方法进行研究,1.5MW叶片的长度为38m,重量为7.9t,所用的复合材料及其规格参数和力学性能如表1所示,其中,Vf为纤维的体积分数,Ex为纤维主方向弹性模量,Ey为纤维次方向弹性模量,νxy为纤维面内泊松比,Gxy为纤维面内剪切弹性模量。

表1 材料力学性能Table1Mechanicalpropertiesofthebladematerial叶片各截面主要采用主梁梁帽、腹板、翼面,以及前、后缘增强的基本结构形式,其中主梁是主要构件,承受大部分的挥舞和摆振方向的载荷,并将其传递到叶片根部。

复合材料在风机叶片中的应用及能力认可现状

摘要本文简述了风机叶片用复合材料中不同纤维增强复合材料的优缺点,以及未来增强体和基体应用的发展趋势,同时总结了CNAS认可的风机叶片以及叶片中材料性能检测的认可现状。

认为碳纤维和玻璃纤维的混杂纤维、高性能纤维等增强体,以及聚氨酯树脂、热塑性树脂或可回收树脂等基体是未来风机叶片用复合材料的研究方向;同时通过总结分析风机叶片检测实验室在认可过程中的常见问题,为后续相关实验室认可提供了关注点。

风能是可再生的清洁能源,风力发电作为一种优质的发电方式,能够有效改善电力行业对石油、煤炭等不可再生能源的依赖,对于生态环境保护和适应时代发展具有重要的意义。

风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

根据国家能源局的统计数据显示,截止到2023年7月底我国风电装机容量约3.9亿kW,同比增长14.3%。

随着风机单机容量的不断扩大,风机叶片的长度也要求不断增加。

风力机叶片作为风能发电机中的核心部件,其良好的设计、可靠的质量和优越的性能是保证机组正常运行的重要因素。

叶片在工作中要承受多种外部环境的影响,因此要求叶片材质具有良好的强度、刚度和韧性以及抗风沙、抗冲击、耐腐蚀等性能。

目前,纤维增强复合材料在风力机叶片上得到了广泛的应用,其质量轻、强度高、耐久性好,已成为大型风力发电机叶片的首选材料。

1玻璃钢复合材料玻璃纤维增强热固性树脂复合材料,俗称玻璃钢,是一种以玻璃纤维或其制品为增强体,以热固性树脂为基体,并通过一定的成型工艺复合成的材料。

玻璃钢具有成本低、强度高、重量轻、耐腐蚀、易加工等特点,被广泛应用于风力发电机叶片的制造。

常见的玻璃纤维分为E型和S型,E型玻璃纤维也称无碱玻璃纤维,是一种硼硅酸盐玻璃,因其良好的电气绝缘性和机械性能,被大量用于生产玻璃钢。

S型玻璃纤维是一种特制的抗拉强度极高的硅酸铝-镁玻璃纤维,它的模量比E型玻璃纤维材料高出了18%;它的纤维拉伸强度为4600MPa,比E型玻璃纤维的3450MPa 增加了33%。

风机叶片复合材料

风机叶片复合材料连云港的中复连众复合材料集团有限公司,是一家集复合材料产品开发、设计、生产、服务于一体,以风力发电机叶片、玻璃钢管道、贮罐和高压气瓶、高压管道为主打产品的高新技术企业。

机缘巧合之下,我有幸简单参观到这个公司生产的风机叶片。

我第一次见到这些放置在长拖车上的长达40米的叶片时,我感到非常惊讶,刚好老师在课上播放了风机叶片安装过程的视频,更加激起了我的好奇心,很想知道它们是怎么生产出来的。

下面是我查阅的一些资料。

目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。

1玻璃纤维复合材料叶片玻璃纤维增强聚脂树脂和玻璃纤维增强环氧树脂是目前制造风机叶片的主要材料,E-玻纤则是主要的增强材料,研究表明,采用射电频率等离子体沉积去涂覆E-玻纤,可降低纤维间的微振磨损,其耐拉伸疲劳强度就可以达到碳纤维的水平。

但是,E2玻纤密度较大,随着叶片长度的增加,叶片的质量也越来越重,叶片越重,对发电机和塔座要求就越高,同时也影响到发电机组的性能和效率,因此,需要寻找更好材料以适应大型叶片发展的要求。

2碳纤维复合材料叶片研究表明,碳纤维(CF)复合材料叶片的刚度是玻璃纤维复合材料叶片的2~3倍,大型叶片采用碳纤维作为增强材料更能充分发挥其轻质高强的优点。

但由于其价格昂贵,限制了它在风力发电上的大规模应用。

因此,全球各大复合材料公司正在从原材料、工艺技术、质量控制等各方面进行深入研究,以求降低成本。

现在碳纤维轴已广泛应用于转动叶片根部,因为制动时比相应的钢轴要轻得多,但在发展更大功率风力发电装置和更长转子叶片时,采用性能更好的碳纤维复合材料势在必行。

3碳纤维/轻木/玻纤混杂复合材料叶片当叶片长度增加时,质量的增加要高于能量的取得,因此碳纤维或碳/玻混杂纤维的使用对抑制质量的增大是必要的。

在制造大型叶片时,采用玻纤、轻木和PVC相结合的方法可以在保证刚度和强度的同时减轻叶片的质量。

新型复合材料在风机叶片中的应用

新型复合材料在风机叶片中的应用【摘要】随着叶片尺寸的不断增大必将造成叶片重量越来越大,对叶片的强度和刚度有严格的要求,以避免叶尖在极端风载下出现碰撞塔架的情况。

复合材料高强度轻质量的优势却很好的满足了大型叶片的要求。

【关键词】复合材料;风力发电机1.引言风电技术发展的一个重要标志就是风力发电机组的单机容量不断提高。

自1997年以来,在欧洲特别是丹麦、德国、西班牙等国家风电技术发展很快,与过去比在单机容量方面也大大的得到提高。

当前世界风机的主力机型是1.5MW—3MW,平均单机容量也达到1MW。

风力发电可分为海上风电和内陆风电,海上风电发展与内陆风力发电相比,海上风力发电的工作风速普遍比较高,从发电量来看一般海上风场和陆上风场相比都要高出几乎0.2到0.4倍,并且对陆上景观的影响也比较小。

目前,风电技术已经能够制造出单机容量为2MW—5MW的风力机来用于海上风力发电的要求,为了满足这些条件风机叶片变得越来越长,现在已达到了40m—60m。

当风力机组装机容量更大时叶片的长度还会随之增加。

在丹麦筹建的RISOE新叶片试验中心中可以进行长度高达100m的叶片结构试验,这也成为风力发电机叶片的研究趋势。

如此巨大的叶片尺寸使得其对制造材料和工艺有了更高的要求。

2.新型材料在风机叶片中的应用随着叶片尺寸的不断增大必将造成叶片重量越来越大。

经研究,叶片重量与长度成三次方关系。

当风力发电机组正常工作时,在重力的作用下将会对叶片产生交变荷载,这些载荷将会引起叶片本身的疲劳破坏,甚至会使整个风力发电机出现疲劳损伤。

通过叶片重量的减轻,从而可以减少对其起到支撑作用的塔架、轮毂以及机舱等结构的质量。

对于风力机组的运行、能量输出、疲劳寿命来说,风机叶片的重量都是一个重要的影响因素。

在风机运行中,对叶片的强度和刚度有严格的要求,以避免叶尖在极端风载下出现碰撞塔架的情况。

对于大型风力机来说,在必须满足强度与刚度的前提下,尽量减轻叶片自重最有效的方法就是优化叶片结构和提高所用材料的性能质量。

风电复合材料叶片新进展

风电复合材料叶片新进展随着时代的发展,世界上对新能源的应用在逐步加深,风力发电便是当下应用范围非常广泛的一种清洁能源.。

风力发电过程中,主要通过风力发电机组来完成,在这其中有众多的组成部分,风电叶片是其中的重要组成部分,我国当前对风力发电的推广在持续实施,而且也在继续加强对风电叶片材料的研究,据悉现如今风电叶片的制造中正在加强对复合材料的应用,不仅有利于减轻重量,使其可以在大风力条件下保持稳定的运转,更能够在叶片有比较简单的退役后处理措施,进而有利于环境保护.。

关键词:风电叶片;复合材料;实际应用目前我国经常会有能源短缺情况出现,而且国家倡导保护生态环境,据实际情况来看,火力发电的占比依然比较大,亟需调整能源结构.。

风力发电是当前应用范围比较大的一种新能源,而且能够有效保护生态环境.。

风力发电机组运行过程中,需要通过风力催动风电叶片旋转,进而来带动发电机组运行,因此在这其中风电叶片起到了至关重要的作用.。

随着当前时代的发展,该领域对风电叶片材料的研究也取得了新进展,如可以使用热固性复合材料、热塑性复合材料、生物质复合材料等,如此一来能够给风力发电的发展提供有效帮助.。

一、热固性风电叶片复合材料风电叶片是风力发电机组的重要组成部分,在风力发电初期,用于制造风电叶片的材料主要以木材、铝合金、布蒙皮等为主,材料的韧性、拉伸强度等均不佳,随着当前材料科学的发展以及我国风力发电领域的进步,风电叶片的材料也随之从单一材料向复合材料的方向前进,而且与传统单一材料相比,复合材料更具有良好的气动效率、强度、刚度、耐腐蚀性、耐疲劳性等多种优点,更重要的是随着相关领域技术的发展,其制造难度、成本均不高[1].。

其实,复合材料之所以能够被应用于风电叶片中,与其较强的强度有关,而复合材料之所以有较高的强度,与其中的增强纤维强度高密切相关.。

当前,风电叶片复合材料中的增强纤维类型比较多,如常见GF(E-玻璃纤维)、CF(碳纤维)等,虽然过去对GF比较依赖,而随着当前风力发电机组叶片不断增大的原因,原有GF已经不能够继续适应应用需求,因此转而需要使用CF,但是CF虽然有良好材料性能,但应用成本相对更高于GF.。

《叶片修复复合材料》word版

风机叶片修复材料浅谈内容摘要风力发电机组长期在恶劣的自然环境中暴露运行,不仅要承受强大的风载荷,还要经受气体冲刷、砂石粒子冲击,以及强烈的紫外线照射等外界侵蚀。

为了提高损伤修复过程中所使用复合材料的载荷、耐腐蚀和耐冲刷等性能, 必须对所使用叶片修复材料中的树脂基体系统进行精心研究和筛选, 对传统叶片修复工艺进行创新。

采用性能优异的环氧树脂, 改善玻璃纤维/树脂界面的粘结性能, 提高叶片的承载能力, 扩大玻璃纤维在大型叶片中的应用范围。

研究结果表明叶片修复过程中合理使用的复合材料完全可以达到在恶劣工作环境中长期使用的性能要求。

关键词:风力机; 叶片; 环氧树脂;引言随着风力发电机单机功率的不断提高,叶片的质量和尺寸也越来越大,对叶片的要求也越来越高:要求叶片质量轻且分布均匀,外形尺寸精度控制准确;具有最佳的疲劳强度和机械性能,能经受暴风等极端恶劣条件和随机负荷的考验;叶片旋转时的振动频率特性曲线正常,传递给整个发电系统的负荷稳定性好;耐腐蚀、抗紫外线照射和抗雷击的性能好;发电成本较低,维护费用最低。

叶片的材料越轻、强度和刚度越高,叶片抵御载荷的能力就越强,叶片就可以做得越大,它的捕风能力也就越强。

因此,轻质高强、耐蚀性好、具有可设计性的玻璃纤维增强环氧树脂复合材料是目前国内大型风机叶片生产及修复的首选材料。

本文主要探讨了风机叶片生产和修复过程中所用的主要材料玻璃纤维增强环氧树脂复合材料,以及PVC材料。

一、叶片损伤原因为了提高风机的发电效率,风机绝大多数处在地理、气候环境相对恶劣的地区,从而导致风机叶片容易遭受损伤。

其中对于风机叶片发生故障率最大的损伤原因是雷击,而且雷击往往会给风机叶片带来较严重的损伤甚至报废。

其次为风沙磨损、酸雨腐蚀,导致叶片表面出现麻点,影响风机使用寿命。

飞鸟撞击也是造成风机叶片损伤的一大杀手,由于风机所在地人眼稀少,所以飞鸟较多,飞鸟撞击往往会使风机叶片表面大面漆胶衣脱落。

大型风力机的复合材料叶片

大型风力机的复合材料叶片第一篇:大型风力机的复合材料叶片1.大型风力机的复合材料叶片随着现代风电技术的发展与日趋成熟,风力发电机组的技术沿着增大单机容量、减轻单位千瓦重量、提高转换效率的方向发展。

上世纪末,风电机组主力机型是750kW。

到2002年前后,主力机型已经达到1.5MW以上。

1997年兆瓦级机组占当年世界新增风电装机容量的9.7%,而2001年和2003年分别占到52.3%和71.4%。

海上风电场的建设要求单机容量更大的机组,欧洲已批量安装3.6MW机组,5MW机组也已安装运行。

叶片是风力机的关键部件之一,涉及气动、复合材料结构、工艺等领域。

在兆瓦级风电机组中,叶片更是技术关键。

如1.5MW主力机型风力机叶片长 34~37m,每片重6t,设计制造难度很高。

在国外叶片集中在几家专业公司生产。

最著名的叶片公司是丹麦的LM公司,是世界上唯一一家全球叶片生产商。

目前在全世界正在运行的风机叶片中1/3以上都是LM的产品。

至2000年LM已生产6万片叶片,当年生产7200片叶片,占居世界市场的45%,近来一些著名的风力机制造商也开始自己生产叶片。

大型风力机的复合材料叶片技术2.1 材料目前商品化的大型风力机叶片大多采用玻璃纤维复合材料(GRP)。

长度大于40m叶片可以采用碳/玻混杂复合材料,但由于碳纤维的价格,未能推广应用。

GRP叶片有以下特点:①可根据风力机叶片的受力特点设计强度与刚度风力机叶片主要是纵向受力,即气动弯曲和离心力,气动弯曲荷载比离心力大得多,由剪切与扭转产生的剪应力不大。

利用纤维受力为主的受力理论,可把主要纤维安排在叶片的纵向,这样就可减轻叶片的重量。

②翼型容易成型,并达到最大气动效率。

为了达到最佳气动效果,叶片具有复杂的气动外形。

在风轮的不同半径处,叶片的弦长、厚度、扭角和翼型都是不同的,如用金属制造十分困难。

GRP叶片可实现批量生产。

③叶片使用20a,要经受108次以上疲劳交变,因此材料的疲劳性能要好。

复合材料风电叶片的检查保护及维修

复合材料风电叶片的检查保护及维修摘要:复合材料风电叶片在使用的过程中直接面对风载荷的威胁,还需要长期的面对恶劣环境的干扰,风叶片的工作的发电功率与使用寿命的长短有着很大的影响,风电场的负责人需要意识到,复合材料的风电叶片需要由专业的人员定期的进行检查与维护。

这是保障复合材料风电叶片能够顺利工作的重要前提关键词:复合材料;风电;保护;叶片;维修风力发电目前是我国目前大力发展的一种发电方式,其独特的优点无污染、可持续科学的发电.各大国家不断地研究使用,风电叶片能够利用其叶片的转动将风能通过机械转化为电能,其中风电叶片是风力发电机在将风能转化为电能过程中,直接暴露在外部环境的重要机械,叶片的状态直接会影响到机械发电的转换效率。

我国目前采用的复合材料所构成的风电叶片是由特殊的树脂型材料制作,复合材料本身具有中空性、纤维材料其独特的严密性也使得它制成叶片十分优质,但是也因为其特殊性,一般的技术人员难以对其进行维修与检查。

一、复合材料风电叶片存在检查维修的隐患1.1、复合材料风电叶片的运输隐患风电叶片从生产的场地出发将其制作成风力发电机的其中一部分机械,一般需要将其需要运输到相应的场地,一般有两种运输的方式,将叶片组装到发电机上再将其运输与将叶片装到运输车上再将其运输两种,在安装复合材料叶片至发电机组上时,操作稍有不当,就会导致材料造成损坏,另外在运输的过程中还会发生意外的损害,例如交通事故的发生。

也会对叶片造成损害1.2、复合材料风电叶片所处环境隐患通常来讲。

复合材料风电叶片与发电机械所处的位置一般不同,发电机组通常在安装完成之后会将其安装在离叶片一定距离的位置,且具有金属材料外壳进行保护,叶片因为其工作的特殊性,需要常年的裸露在外部的恶劣环境,而且通常风电机组的安装位置大多在地理位置较为偏远的地方,长年的处于风力较大,甚至伴随雷雨的状态下,复合材料的风电叶片虽然具有较强的防腐蚀性,但是由于长年的裸露在恶劣环境下,会造成风电叶片出现破损,转动缓慢等问题的出现,炎热环境与冬天的寒冷环境都会影响叶片正常运行,导致发电效率的下降。

复合材料在风电叶片中的应用

世界领先的复合材料设计制造软件创新的风机叶片设计工具和制造方法VISTAGY.Inc©20 Confidential 009关于VISTAGY, Inc公司©20 Confidential 009世界领先的面向复杂,专业的产品开 世界领先的面向复杂 专业的产品开 发、提供专业的集成于CAD的工程软 件和咨询服务的供应商复合材料,飞机结构设计…VISTAGY的客户均为世界领先的复合 材料公司– 航空航天; 汽车; 船舶; 风能; 消费品, 工业产品, 医疗设备…2009年全球销售额增加35%. 年全球销售额增加 总部位于美国,波士顿 遍布全球的销售及技术支持VISTAGY 公司价值观©20 Confidential 009复合材料工程应用的领导者– 世界领先的复合材料设计/制造专业的工具软件FiberSIM – 近20年的在各行业复合材料领域应用的经验灵活开放的复合材料工程技术– 完整的复合材料开发均基于 个CAD主数模 完整的复合材料开发均基于一个CAD主数模 – 为复合材料的设计/分析/制造提供整体的解决方案通过与全球战略客户的密切合作,获得了特定行业需求的、创新的和最直 接的工程经验– 从概念设计到制造的完整流程 – 致力于可靠地和快速地工程设计方案更改的管理 – 更有效地在整个供应链进行数据共享和传递VISTAGY 公司的主要产品©20 Confidential 009The comprehensive solution for design, assembly and validation of aerostructures完全集成于CAD/CAE系统中©20 Confidential 009VISTAGY 所有产品均完 全集成于各系统下 与CAD供应商是伙伴关系 与 供应商是伙伴关系– DS CATIA – SPLM NX – PTC Pro/EngineerCAD AND CAE PLATFORMS与 与CAE供应商是伙伴关系 供应商是伙伴关系– MSC SimXpert – NX CAE – [Others]VISTAGY 开放和灵活的体系(1/2)©20 Confidential 009提供与制造设备的直接 接口,无需第三方数据 格式转化 自动下料设备 激光投影系统 自动铺放设备-自动铺带机/纤维铺放机CUTTING MACHINES AND NESTING SOFTWARELASER PROJECTION SYSTEMSAUTOMATED DEPOSITIONVISTAGY 开放和灵活的体系(2/2)©20 Confidential 009CAE分析和仿真合作伙伴 分析和仿真合作伙伴– 结构设计• • • • 静力分析 动力分析 结构优化 耐久性疲劳分析ANALYSIS AND SIMULATION SOFTWARE (FEA, CFD)– RTM 仿真分析研究机构和技术合作伙伴– – – – – F1雷诺车队,3T自行车 大学和研究所: RESEARCH AND TECHNOLOGY 麻萨诸塞大学 特拉华大学 美国国家航空研究院(National Institute for Aviation Research)VISTAGY 公司发展历程©20 Confidential 009SyncroFITModel Merge Skin TransferGrid/Structure Based Design Optimized UI FiberSIM Simulation Flat Pattern Composite Engineering Environment Template Based Documentation Analysis Interface Fiber Placement 3D Annotations, Cross sections etc. Variable Offset Surface TechnologyPreliminary Mockup Solids & Weights Quality Planning Environment Seat Design Environment SimXpert IntegrationRTM XMLLaser ProjectionModel Based B d DesignAuto Deposition Design Option1993Catia V319941995Catia C ti V419961997199819992000200120022003200420052006200720082009Unigraphics V13 – NX6… Pro/ENGINEER R18 – Wildfire 4… Catia V5 Catia V6“A 4 to 1 savings in production time was achieved for complex parts of the first aircraft.” aircraft. Bombardier Inc.©20 Confidential 009“VISTAGY promised impressive reductions in product development time for our composite parts, and they delivered on their promises.” Renault F1 Team“With FiberSIM, our first parts were virtually perfect and we were able to do it right the first time.” ti ” Sikorsky Aircraft Corp.“We have worked actively to merge FiberSIM with our engineering software and processes. Lockheed Martin’s goal is to integrate the most productive composites design and manufacturing tools available.” Lockheed Martin Corp.FiberSIM–世界领先的复合材料设计软件CommercialAero Ind. Dev. Center Aerostructures C A t t Corp. Aries Complex BAMTRI(北京625所) BIAM(北京621所) 济南637所 Boeing Commercial Bombardier Inc. Cargolifter CASA A Aeronáutica á ti Cessna Aircraft Delta Airlines Fibertecnic Fischer Ad C Fi h Adv. Composites it SADRI(上海640所) Fuji Heavy Industries Aermacchi Alliant Techsystems Aurora Flight Boeing Defense BAE Systems y Ducommon Gamesa Aeronáutica General Dynamics General Electric GH Craft Goodrich Gulfstream Aerospace Hitco Hexcel Structures Honeywell Israel Aircraft Industries Kaiser Compositek Korean Aerospace Industries Kawasaki Heavy Industries Mitsubishi Rayon 成都飞机工业集团公司 Nippi Nordam Group Northrop Grumman Comm Comm. Pratt & Whitney Raytheon Aircraft Rex Composites 沈阳飞机设计所 Scaled Technology Works Shenyang Aircraft Corporation(沈飞) Short Brothers Turkish Aerospace Industries Vought Aircraft Industries 西安飞机工业集团公司 哈尔滨飞机工业集团公司 黎明航空发动机公司 成都飞机设计研究所 沈阳发动机设计所 Lockheed Martin Aeronautics Lockheed Martin Missile Hill Air Force Base Northrop Grumman Military Saab-Scania©20 Confidential 009DefenseAAI EADS Deutschland DaimlerChrysler MTU GKN Aerospace Hawker de Havilland Kongsberg Def. & Aero.FiberSIM -世界领先的复合材料设计软件©20 Confidential 009HelicoptersBell Helicopter Canada Bell Helicopter Texas Boeing Helicopter PA Boeing Helicopter AZ Eurocopter Sikorsky Aircraft CHRDI(景德镇602) 昌河飞机工业集团 NASA Marshall Raytheon Systems Space Systems Loral TRWSpace pAlenia Spazio Astrium CASA Spain Boeing Missiles CA Boeing Space Seattle L3 Communications Boeing Satellite Systems Lockheed Michoud Lockheed Sunnyvale NASA Johnson 航天材料与工艺研究所 西安航天复合材料研究所 Honda F1 McLaren Cars Porsche Williams F1High-Performance AutomotiveBritish American Racing Ferrari Gestione Sportiva General Motors Sparta p Renault F1 RTN (Audi) Toyota MotorsportOther ApplicationsComposite Horizons Gamesa Eolica 东方电气-风机叶片 Gentex Honeywell FM&T GE Energy Prada America’s Cup Team Toyota Technocraft VESTASVISTAGY 与风力发电行业©20 Confidential 009风力发电在世界范围内的快速发展 FiberSIM 在风机叶片的应用开始于6年前 FiberSIM 目前已被世界知名的风机叶片厂家选为设 计工具 VISTAGY 公司已经认识到风电行业的快速增长 并成 公司已经认识到风电行业的快速增长,并成 立专门的部门负责风电行业的业务 VISTAGY 参加了WindPower 2009 加了 VISTAGY 参加了全球和各地的风电展会– SAMPE China, Danish Composites Day, AWEA and EWEC 2010创新复合材料工程的需求©20 Confidential 009快速发展和多样性 -由世界经济的发展和 能源形势所推动行业模式的转变 -从补充形式的能源转变 为主流形式需要更大更轻的风机叶片 -以提高效率和适用于 海 风电 海上风电成本要求更低 -相对于其他的能源形势 更具有竞争性风力发电的成本需要降低!制造过程的关键因素©20 Confidential 009使用自动化的方式以降低制造成本和循环周期– – – – 提高生产效率 减少研发时间 减少人力成本 减少材料成本提高叶片的加工质量和保证其持续性– 目标:避免早期的失败;降低生命周期成本 – 避免制造的延期和返工 – 减少试验件的数量工程设计中的关键因素©20 Confidential 009提高叶片的性能– 海上风能:需要更大的叶片 – 减少叶片的重量 – 设计要求:更有效率的叶片设计和分析的迭代过程易于进行叶片设计方案的变更和个性话的更改– – – – 新的设计方案的需求增加,个性话的需求 比如:目前单件型的设计方法导致很高的设计方案变更成本 如 目前单件型的设计方法导致很高的设计方案变更成本 引入其他行业的先进的经验 确保领先的市场地位和技术突破创新和领导力的关键因素©20 Confidential 009最前沿的复合材料技术知识的培训– – – – – – 学习效率更高、更准确的设计和制造方法 重新定义现有的复合材料设计流程 现 材 使用最新的原材料和技术 提高技术水平 开发创新的复合材料知识 快速的开发过程的需要:多样化的背景完全集成于CAD系统中VISTAGY 与CAD供应商是伙伴关系:– Dassault Systèmes CAA Adopter - CATIA – EDS/UGS Foundation Partner - NX G ld P t Ad t – PTC Gold Partner Advantage - P /E i Pro/Engineer©20 Confidential 009CAD用户很容易学会使用FiberSIM CAD用户很容易学会使用Fib SIM所有复合材料数据来自同一个模型FiberSIM与CAD软件版本无关生产中得到验证初始设计时间减少25% - 波音 5- Boeing 787 89%的供应商使用FiberSIM进行复材设计©20 Confidential 009层铺放效率提高62% -雷诺F1赛车加工的零件强度满足设计要求-Prada生产中得到验证©20 Confidential 009每年减少50万元维修成本 每年减少50万元维修成本–-达尔塔公司层铺放时间减少三分之二-西科尔斯基材料浪费减少四分之一- 波音复合材料设计环境(CEE)©20 Confidential 009定义和编辑层 层 定义设计站 创建层的边界曲线 可视化纤维方向 完成成本计算 计算层的重量,面积和重心 评估零件的可制造性 生成平面展开图样 与XML接口Composite Engineering Environment CEE高级复合材料设计环境(ACEE)©20 Confidential 009自动化铺层设计环境,适应设计的反复修改 区域化设计 层边界和递减曲线自动生成 智能化拼接曲线/加切口管理工具 层合板补偿(Surface Offset) 实体模型生成 模具内表面生成 配合表面生成Advanced Composite Engineering d d Environment ACEE集成于CAD的FiberSIM 软件©20 Confidential 009分析接口P001 Actual Ideal P002 P002®纤维铺放接口复合材料设计环境CEE/ACEE带铺叠接口 文档生成树脂流动成型接口 平面图样输出激光投影FiberSIM XML 接口©20 Confidential 009层重量和重心®文 档Excel,Word …XML 接口分析验证 成本分析网 页PDM/ERPPN001 DWG1 Supplier XML WordFS 2XML Word ExcelPDMFS 3 FS 1DWG1 DWG2 PN001CATIA Session“PN001” EnCaptaPN002 PN003可扩展的材料数据库XML 文件©20 Confidential 009FiberSIM 为复合材料设计提供全面解决方案工艺过程 初步设计 功 能 接口©20 Confidential 009定义层合板有限元分析基于层的设计 基于区域的设计 基 层的设计 基 区域的设计 基于网格的设计树脂流动成型 RTM详细设计生成递减铺层生成叠层曲面 排料系统和 切割机工程文档制造性分析 激光投影仪制造切口/拼接 带的定义 自动铺放制造文档XML企业风机叶片常用的设计及分析工具软件©20 Confidential 009Siting, Siting wind profile assessment– Windpro – GH Wind FarmerSpecialized turbine and blade design– – – – – – – – – – – – – – Focus (WMC, Delft University) GH Bladed (Garrad Hasan) Flex5 (LMGlasfiber) NuMAD (ANSYS pre-) (Sandia Natl Lab) Fluent (ANSYS) Acusim (MSC partner) CD-Adapco Others ANSYS MSC (Patran/Nastran/Adams WT) Samcef WT Esacomp Laminate Tools LMSCFD softwareFEA, MBD and stress tools基于FiberSIM的叶片设计流程Wind fields Wave fields Blade structural loadsWind turbine aeroelastic simulation l ti i l tiStructural analysis (beam or shell model) h ll d l) Blade mesh (surface)Certified load casesBlade mesh (line)Blade properties (mass, stiffness, inertia)Turbine p p properties Controller properties Tower properties Airfoil profiles Laminate definitionBlade composite Design/叶片复合材料设计Mfg drawings Cutting data Laser data Material placement dataFiberSIM models (zone, ply)Blade lofting Notes: The FiberSIM models for the blade skins and shearwebs are the master models for configuration, analysis and manufacturing. The first configuration iterations may be done without FiberSIM but as soon as decent lofting surfaces are created FiberSIM harbors the master definition for the blade components. FiberSIM must be able to export a zone or ply based definition of the blade elements to the configuration software software. FiberSIM must be able to export a zone or ply based definition to the analysis software. FiberSIM must be able to export manufacturing data to the material placement systems.Blade Manufacturing /复合材料制造Blade toolingBlade p productio n©20 Confidential 009WT configuration design/叶片总体布局设计Blade analysis/叶片结构分析VISTAGY 在设计方面的优势…©20 Confidential 009概念设计3D 几何数模Sizing analysisDesign verification Design methods ply, zone, grid cross sections, core samplesOffset surface mockup, mating k i设计数据发放®Producibility快速准确地将设计数据 转化为制造数据Weight calculations Splicing & darting strategy Cost modelingMaterials & Processes... 在制造方面的优势©20 Confidential 009发布到制造®Generate flat patterns p®• On-time • On-budget On budget y • On-spec deliveryManufacturing documentation Export to laser positioning Export to nesting & cutting强大的基于网格和区域的设计©20 Confidential 009FiberSIM Fib SIM 基于区域的模型加速了分 析的迭代过程 Zone to ply Zone-to-ply 的强大功能能够从区域 定义中自动,快速地生成铺层形状 在自动生成铺层的同时也生成了复杂 的过渡区和丢层 FiberSIM非常容易地创建,编辑和管 理大量的铺层基于网格设计的示例©20 Confidential 009FiberSIM数模 FiberSIM Model几何数模/应力数据/铺层表Geometry/Stress data/Stacking table FEA分析 FE Analysis对于翼型结构设计提供直接的接口©20 Confidential 009Conceptual design softwareFE Analysis software提供完整和详细的铺层设计方法©20 Confidential 009充分定义完整的复材设计和制造信息, 充分定义完整的复材设计和制造信息 包含如下– – – – 层合板 铺层坐标系 铺层 夹芯结构叶片翼尖处的铺层形状Layer results in blade tip area y p为每个铺层指定超过150个参数并与其对 应的几何数模进行关联– – – – 铺层边界,原点 铺层名称,材料,方向 支持多轴向材料/NCF 铺放顺序为详细的复合材料设计提供友好而功能 强大的用户界面叶片翼根处的铺层形状Net ply contours in blade root area对于夹芯结构的多种选择©20 Confidential 009多种类型的夹芯结构– – – – 虚拟夹芯/Virtual core 可变夹芯/ 实体夹芯/Modeled cored 带台阶的夹芯/Step core可以在任意位置方便地进行 详细的铺层设计 强大的错误检查和报告功能夹芯定义界面可制造性分析可以及早的发现问题和解决制造缺陷问题©20 Confidential 009可以在设计初期进行铺层的可制造 性分析(DFM)材料变形(上图) 会影响层合板的刚度和强度,表现为制造缺陷:褶皱 度和强度 表 为制造缺陷 褶皱 和架桥纤维偏移(下图)会影响层合板对称 和均衡性,加工的精度,强度和气 动性能,表现为:翘曲,存在内部 应力FiberSIM 可以根据所选用的材料类 型,制造方法,进行有针对性的可 制造性仿真 根据可制造性分析的结果进行特定 的铺层拼接和加切口,解决制造缺 陷问题Material wrinkling and bridging deformations材料变形分析Fiber deviations from the blade pitch axis p纤维偏移分析多种类型的材料和制造方法的可制造性分析©20 Confidential 008提供基于真实纤维方向和详细铺层的准确有限元分析©20 Confidential 009FiberSIM Fib SIM 支持主流的FEA软件 1.分析基于真实的纤维方向 2.快速准确的有限元模型的建立 2 快速准确的有限元模型的建立目前常见的复合材料设计和分析流程©20 Confidential 009CAD DLayout Design Details Preliminary Design (PD) 初步设计 SizingIntegrate SizingRefineIntegrate OptimizationManufacturing DetailOptimization StrategyInvestigateOptimizeValidateFEA提供直接的RTM仿真分析接口©20 Confidential 009提供基于真实纤维方向的有限元分析 可以进行准确的孔隙率渗透性分析 提高了树脂流动性仿真分析,更准确地预测干斑的位置,充模时间 和压力场分布自动创建准确的内模面和配合面©20 Confidential 009Automated computation of inside offset surface from tool surface and skin layup definitionOffset strip surface is used as footprint for the spar model生成的内模面可用于梁结构的起始铺敷面根据实际铺层生成内模面(只显示叶片翼根部分)快速地完成铺层设计©20 Confidential 009根据材料的幅宽快速地生成铺层 FiberSIM 下可以快速地实现铺层 搭接包含:对接,定距离的搭接 和特定区域的搭接 铺敷仿真的辅助选项包括: geodesic, steered drape, 等其 他的方法4 inch overlap between plies p 4英寸的铺层搭接无缝地生成准确地平面展开图©20 Confidential 009FiberSIM 自动生成准确的2D平面展开图 提供多种格式的2D展开图导出格式供选择 铺层形状的工艺优化,自动加倒角 自动导出铺层原点,方向线,标识及标注 层 FiberSIM 支持主流的自动下料机,排布 软件和自动铺放设备,无需进行格式转换为设计确认提供灵活的3D和2D文档功能©20 Confidential 009Ply table exported to Excel Excel 格式的铺层表输出3D cross-section with callout in blade tip area 翼尖区域的3D的截面视图提供直接的激光投影仪接口©20 Confidential 009FiberSIM 为激光投影仪提供准确的数 据– 3D的铺层边界,名称,原点,方向等 – 铺放顺序,自动进行厚度偏置®FiberSIM 激光投影仪接口支持主流的 激光投影设备,对各设备提供特定的接 激光投影设备 对各设备提供特定的接 口,无需要第三方进行格式转换 激光投影数据可以重新导入到FiberSIM 进行验证制造工程图和铺层图©20 Confidential 009FiberSIM Fib SIM 可以直接生成工程图 和相关的工艺说明 根据客户的实际需要,生成特 定格式的工程图 FiberSIM 提供灵活的XML格式 数据输出,可以方便在企业内 数据输出 以方便在企业内 部方便地进行数据共享(将来) 自动铺敷系统©20 Confidential 009目前支持的自动铺放设备 -Danobat, MAG Automation, Ingersoll and others 正在完善的CAM接口 -CGTech, SPLM Tecnomatix CGTech Tecnomatix. Possible input from FiberSIM:– – – – Gelcoating g Layup Adhesive application Trimming and finishingFiberSIM带来的优势©20 Confidential 009基于统 数模的完整,详细的复合材料设计流程 基于统一数模的完整 详细的复合材料设计流程 面向制造的设计Design-for-Manufacturing,及早发现并解决制造问 题 支持并行的设计和分析过程.基于真实的纤维方向/铺层过渡区的快速 建模,准确分析一些应力集中区域 建模 准确分析 些应力集中区域 从3D数模到制造数据的无缝链接 开放而灵活的数据组织方式 近20年的在多个行业的应用经验Thank you。

复合材料在风电叶片制造领域的应用和未来发展

一、复合材料在风电叶片中的应用 常用的结构泡沫

Balsa轻木 PET

PVC HPE

对结构泡沫的技术要求: 抗压缩强度高; 吸胶量低; 热稳定性好; 需要有适宜树脂流

动的沟槽、孔结构; 工艺切口,利于铺

放时随型。

一、复合材料在风电叶片中的应用 Balsa轻木技术要求:

序号

测试项目

主梁 叶根

蒙皮

腹板

蒙皮:双轴玻纤,轻木,PVC 主梁:单向织物(UD) 叶根:双轴织物,三轴织物 腹板:双轴织物,PVC

大型风电叶片复合材料结构示意图

一、复合材料在风电叶片中的应用 大型风电叶片中使用的5种主要原材料

树脂基体:环氧树脂,乙烯基树脂 增强材料:玻璃纤维(E玻纤,高模玻纤),碳纤维 结构芯材:PVC,Balsa轻木 粘接胶:环氧粘接胶,聚氨酯粘接胶 涂料:聚氨酯涂料

碳纤维真空灌注复合材料 1880 141 631 119 57 9.9 177 9.22 70.84 5.13

碳纤维预预浸料 2050 134 765 133 39.47 6.91 126 7.86 57.39 3.56

三、复合材料在风电叶片中应用的未来发展

碳玻混杂复合材料

纵向拉伸模量随纤维质量含量变化的曲线

单位

值

测试方法及标准

1

标准密度

2

压缩模量Eyc

3

压缩模量Eyc和Ezc

5

剪切模量Gxy和Gxz

含水率

kg/m3

GPa MPa MPa

%

ISO 845 150±22.5

(测整板样品:1220*610mm)

≥1

35‐120 ≥ 70 <12

GB/T 8813‐2008 ISO 844:2004

风电叶片

风电叶片材料简介环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

[1]应用特性:1、形式多样。

各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。

2、固化方便。

选用各种不同的固化剂,环氧树脂体系几乎可以在0~180℃温度范围内固化。

3、粘附力强。

环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。

环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。

4、收缩性低。

环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。

它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。

5、力学性能。

固化后的环氧树脂体系具有优良的力学性能。

6、电性能。

固化后的环氧树脂体系是一种具有高介电性能、耐表面漏电、耐电弧的优良绝缘材料。

7、化学稳定性。

通常,固化后的环氧树脂体系具有优良的耐碱性、耐酸性和耐溶剂性。

像固化环氧体系的其它性能一样,化学稳定性也取决于所选用的树脂和固化剂。

适当地选用环氧树脂和固化剂,可以使其具有特殊的化学稳定性能。

8、尺寸稳定性。

上述的许多性能的综合,使环氧树脂体系具有突出的尺寸稳定性和耐久性。

9、耐霉菌。

固化的环氧树脂体系耐大多数霉菌,可以在苛刻的热带条件下使用。

类型分类:根据分子结构,环氧树脂大体上可分为五大类:1、缩水甘油醚类环氧树脂2、缩水甘油酯类环氧树脂3、缩水甘油胺类环氧树脂4、线型脂肪族类环氧树脂5、脂环族类环氧树脂复合材料工业上使用量最大的环氧树脂品种是上述第一类缩水甘油醚类环氧树脂,而其中又以二酚基丙烷型环氧树脂(简称双酚A型环氧树脂)为主。

多轴向经编复合材料在风电叶片制造中的应用

多轴向经编复合材料在风电叶片制造中的应用摘要:风力作为我们国家非常重要的能源之一,一直以来为我们的国家发展贡献了很多力量,尤其我们国家目前大力发展清洁能源,风力发电越发引起人们的重视,那么如何快速地推动风电叶片制造,成为了我们国家发展风力发电行业的重中之重,多轴向经编复合材料便给我们国家风力发电行业,尤其是风力发电叶片的制造提高了一个新的思路。

关键词:风能;风力发电;叶片制造研发;多轴向经编复合材料一、风力发电市场前景一直以来传统的火力发电的模式一直我国主要的发电方式。

并且我们国家地大物博,煤炭保有量,天然气保有量等都较多,可以支撑起我们国家的火力发电事业。

但是长期以来的火力发电,严重影响着我们国家的生态环境。

我们国家大片的树林被砍伐,一片片青山,成为平地,泥石流,雾霾,沙尘暴,臭氧层被破坏等等各种自然灾害,让我们了解到火机发电的弊端。

那就是对生态的破坏几乎是毁灭性的,严重影响了我国居民的身心健康。

在这样的大背景下,我国政府开始大力发现新型能源,同时也大力开发风力发电。

对于风力发电我们国家出台了各种扶持政策,对于表现较好的企业会给与扶持资金,这样的政策扶持和资金支持,将营造一个良好的风力发电的成长环境,所以就此而言,风力发电可谓是前景无限。

我国优越的地理环境也为风力发电提供了更多的可能,我们可以在不同的位置选择最适合的发电场所,满足人民用电的需求。

二、多轴向经编复合材料的优势2.1使用多轴向经编复合材料,可以减轻叶片重量目前我们国家的风力发电机的叶片普遍使用的都是金属材质,所以导致了叶片的重量很大,增加了叶片的运输难度,同时也不利于叶片的安装和使用,但是使用多轴向经编复合材料,可以很显著的减轻叶片的重量,更加有利于安装,同时也大大节约了人力成本,并且对于叶片的正常使用没有任何影响。

2.2使用多轴向经编复合材料,可以显著提高发电效率使用多轴向经编复合材料,有效的减轻了叶片的重量,这样可以让我们在进行叶片的设计过程中,将更多的精力应用到叶片的结构中,从而可以更加显著的捕捉风能,并且使用多轴向经编复合材料,减轻质量以后,风力的推动也可以使使叶片转动的圈数大大的增加,从而提高了电能的产出,节约了大量的风能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2) 热固性玻璃钢 它是由60%~70%玻璃纤维(或玻璃布)和30%~40%热固性树脂 (环氧、聚酯树脂等)组成。 主要优点:密度小、强度高,耐蚀性、绝缘性、绝热性好;吸 水性、防磁、微波穿透性好,易于加工成型。 缺点:弹性模量低,热稳定性不高,只能在300℃以下工作。

(2)碳纤维―树脂复合材料 最常用的是碳纤维与聚酯、酚醛、环氧、聚四氟乙烯等树脂组 成的复合材料,具有高强度、高弹性模量、高比强度和比模量,还 具有优良的抗疲劳性能、耐冲击性能、自润滑性、减摩耐磨性、耐 蚀性及耐热性。缺点是纤维与基体结合力低。 (3)硼纤维―树脂复合材料 主要由硼纤维与环氧、聚酰亚胺等树脂组成。具有高的比强度、 比模量,良好的耐热性。其缺点是各向异性明显。 (4)碳化硅纤维树脂复合材料 由碳化硅纤维与环氧树脂组成的复合材料,具有高的比强度、 比模量。 (5)Kevlar纤维树脂复合材料 由Kevlar纤维与环氧、聚乙烯、聚碳酸酯、聚酯等树脂组成。 主要性能特点是抗拉强度大于玻璃钢,而与碳纤维―环氧树脂复合 材料相似;延性好,与金属相当;其耐冲击性超过碳纤维增强塑料; 其疲劳抗力高于玻璃钢和铝合金;减振能力为钢的8倍。

风电叶片基础知识之复合材料 篇三

6.3

1.常用增强纤维

常用的复合材料

一、纤维增强复合材料

主要有玻璃纤维、碳纤维、硼纤维、碳化硅纤维、Kevlar有机 物纤维等。

玻璃纤维布

玻璃纤维绳

玻璃纤维绳

纳 米 碳 管 纤 维 玻璃纤维纸

碳 纤 维 绳

(1)玻璃纤维 按玻璃纤维中 Na2O 和 K2O 的含量不同,可将其分为无碱纤维 (碱的质量分数<2%)、中碱纤维(碱的质量分数为2%~12%)、高 碱纤维(碱的质量分数>12%)。随着碱量的增加,玻璃纤维的强度、 绝缘性、耐蚀性降低。 特点:强度高,抗拉强度可达 1000 ~3000MPa ;弹性模量比金 属低得多,为( 3 ~ 5 )×104MPa ;密度小,为 2.5 ~ 2.7g/cm3 ;化 学稳定性好;不吸水、不燃烧、尺寸稳定、隔热、吸声、绝缘等。 缺点:脆性较大、耐热性低,250℃以上开始软化。 优点:价格便宜、制作方便

缺点:密度大、直径较粗及生产工艺复杂、成本高、价格昂贵。 (4)碳化硅纤维

它是用碳纤维作底丝通过气相沉积法而制得。具有高熔点、 高强度、高弹性模量。其突出特点是具有优良的高温强度,在 1100℃时其强度仍高达2100MPa。

(5)Kevlar有机纤维(芳纶、聚芳酰胺纤维) 特点:比强度、比模量高;其强度可达2800~3700MPa;密度 小,只有1.45 g/㎝3;耐热性比玻璃纤维好。它还具有优良的抗疲 劳性、耐蚀性、绝缘性和加工性。 2.纤维―树脂复合材料 (1)玻璃纤维―树脂复合材料 亦称玻璃纤维增强塑料,也称玻璃钢。 1)热塑性玻璃钢 它是由20%~40%的玻璃纤维和60%~80%的热塑性树脂(如尼龙、 ABS等)组成,具有高强度和高冲击韧性,良好的低温性能及低热 膨胀系数。

它是由碳化硅纤维与纯铝(或铸造铝合金、铝铜合金等)组成 的复合材料。

特点:具有高的比强度、比模量,硬度高。 应用:用于制造飞机机身结构件及汽车发动机的活塞、连杆等。 (2)纤维―钛合金复合材料 由硼纤维或改性硼纤维、碳化硅纤维与钛合金(Ti—6Al—4V) 组成。它具有低密度、高强度、高弹性模量、高耐热性、低热膨胀 系数的特点。

(2)碳纤维

碳纤维是人造纤维(粘胶纤维、聚丙烯腈纤维等),是在 200~300℃空气中加热并施加一定张力进行预氧化处理,然后在氮 气的保护下于1000~1500℃的高温中进行碳化处理而制得。其碳含 量Wc85%~95%。由于其具有高强度,因而称高强度碳纤维,也称Ⅱ 型碳纤维。

在2500~3000℃高温的氩气中进行石墨化处理,就可获得含碳 量为Wc98%以上的碳纤维,又称石墨纤维或高模量碳纤维,也称Ⅰ 型碳纤维。 特点:与玻璃纤维相比,碳纤维具有密度小( 1.33 ~ 2.0g/㎝ 3 ),弹性模量高( 2.8 ~ 4×105MPa );高温及低温性能好,导电 性好、化学稳定性高、摩擦因数小、自润湿性好。 缺点:脆性大、易氧化 (3)硼纤维 它是用化学沉积法将非晶态的硼涂覆到钨丝上而制得的。具有 高 熔 点 ( 2300℃ ) 、 高 强 度 ( 2450 ~ 2750MPa ) 、 高 弹 性 模 量 (3.8~4.9×105MPa)。具有良好的抗氧化性、耐蚀性。

3.纤维―金属(或合金)复合材料 纤维增强金属复合材料是由高强度、高模量的脆性纤维(碳、 硼、碳化硅纤维)与具有较高韧性及低屈服强度的金属(铝及其合 金、钛及其合金、铜及其合金、镍合金、镁合金、银铅等)组成, 具有高的横向力学性能、高的层间剪切强度;冲击韧性好、高温强 度高、耐热性、耐磨性、导电性、导热性好;不吸湿、尺寸稳定性 好、不老化等优点。

二、叠层复合材料

叠层复合材料是由两层或两层以上不同材料结合而成。

1.双层金属复合材料 将性能不同的两种金属用胶合或熔合铸造、热压、焊接、喷涂 等方法复合在一起,以满足某种性能要求的材料。

2.塑料—金属多层复合材料 典型代表是SF型三层复合材料,如图6-4所示。

三、粒子增强型复合材料

1.颗粒增强复合材料(d>1μ m,体积分数φ v>20%) 金属陶瓷是常见的颗粒增强复合材料。硬质合金就是以TiC、 WC(或TaC)等碳化物为基体,以金属Ni、Co为粘合剂,将它们用 粉末冶金方法经烧结所形成的金属陶瓷。 2.弥散强化复合材料(d=0.01~0.1μ m, φ v=1%~15%) 随着科学技术的进步,一大批新型复合材料将得到应用。例如, C/C复合材料、金属化合物复合材料、纳米复合材料、功能梯度复合 材料、智能复合材料及体现复合材料“精髓”的“混杂”复合材料 将得到发展及应用。21世纪将是复合材料大力发展的时代。

(3)纤维―铜(或合金)复合材料 由石墨纤维与铜(或铜镍合金)组成的材料。为了增强石墨纤 维和基体的结合强度,常在石墨纤维表面镀铜或镀镍后再镀铜。石 墨纤维增强铜或铜镍合金复合材料具有高强度、高导电性、低的摩 擦因数和高的耐磨性,以及在一定温度范围内的尺寸稳定性。 4.纤维―陶瓷复合材料 用碳(或石墨)纤维与陶瓷组成的复合材料能大幅度提高陶瓷 的冲击韧性和抗热振性,降低脆性,而陶瓷又能保护碳(或石墨) 纤维在高温下不被氧化。因而这类材料具有很高的强度和弹性模量。 除上述三大类纤维增强复合材料外,近年来研制了多种纤维增 强复合材料,例C/C复合材料、混杂纤维复合材料等。

(1)纤维―铝(或合金)复合材料

1)硼纤维―铝(或合金)基复合材料。 硼和铝在高温易形成 AlB2 ,与氧易形成 B2O3 ,故在硼纤维表面 要涂一层SiC以提高硼纤维的化学稳定性。

特点:具有高弹性模量,高抗压强度、抗剪强度和疲劳强度。

应用:主要用于制造飞机和航天器的蒙皮、航空发动机叶片等。

2)石墨纤维―铝(或合金)基复合材料。 由Ⅰ型碳纤维与纯铝或形变铝合金、铸造铝合金组成。 特点:具有高比强度和高温强度,在500℃时其比强度为钛合 金的1.5倍 应用:主要用于制造航天飞机的外壳、飞机蒙皮。 3)碳化硅纤维―铝(或合金)复合材料