离心压缩机余热回收工程技术方案教材

大型多级离心空压机低温余热回收

大型多级离心空压机低温余热回收霍兆义;李洪宇;徐伟【摘要】为了寻找大型离心空压机低温余热的有效利用策略,以节能经济效益和CO2减排量为评价目标,比较分析有机朗肯循环发电(ORC)、区域供暖和制冷循环技术的余热利用效益.建立了ORC系统的模拟分析模型,研究了ORC热回收量、循环热效率和效率随着膨胀机进气参数的变化规律,从而确定最佳运行工况.案例分析表明,单台容量17万m3/h的三级压缩空压机,级间压缩空气冷却前温度为100℃,ORC余热回收系统的最佳循环热效率和系统循环效率分别达到8.07%和29.15%;与区域供暖和制冷循环相比,ORC余热回收在年节能经济效益和年CO2减排效益方面同样效益显著,同时系统简单、操作方便.【期刊名称】《辽宁科技大学学报》【年(卷),期】2018(041)006【总页数】7页(P412-418)【关键词】离心空压机;低温余热;有机朗肯循环;区域供暖;集中制冷【作者】霍兆义;李洪宇;徐伟【作者单位】辽宁科技大学材料与冶金学院,辽宁鞍山 114051;辽宁科技大学材料与冶金学院,辽宁鞍山 114051;鞍钢集团钢铁研究院,辽宁鞍山 114021【正文语种】中文【中图分类】TF058余热利用是降低工业企业能耗和减轻环境污染的重要手段。

钢铁、化工等高耗能行业中存在大量不同品位的余热资源。

其中,高压高温余热回收由于技术成熟、经济效益显著,绝大部分得到了合理的利用[1]。

相对而言,低温余热由于可利用价值低、缺少足够的热阱用户,往往通过水冷或空冷排放到环境中,造成了大量的能量浪费[2]。

随着能源环境压力的日益增大,余热利用技术的逐渐成熟,低温余热的深度开发利用将越来越得到人们的重视。

在工业企业中,温度低于200 ℃的余热作为废热排放现象很普遍,因此可将此类余热定义为低品位废热[3]。

受限于废热品位低、余热回收效率和经济性等问题,低品位废热无法得到全部利用,一般认为环境温度至60 ℃范围内的余热回收是非常困难的[4]。

空压机余热回收利用方案

项目名称一空压机余热回收利用项目内容及路线介绍1、项目背景压缩机在运行时,真正用于增加空气势能所消耗的电能,在总耗电量中只占很小的一部分15%,大约85%的电能转化为热量,通过风冷或者水冷的方式排放到空气中。

这些“多余”热量被排放到空气中,这使得这些热量被浪费。

可回收的热量分析:100%的电能消耗,电机散热约为5%,润滑油带走热量约为75%;压缩空气带走热量约为10%;其他的损失为10%;可以回收的热量为85%。

2、现有状况厂区管道气输送动力是空压机,洪生气体公司先运行一台450kW英格索兰离心空压机及132kW阿特拉斯螺杆空压机1台。

目前空压机均采取水冷模式降温。

供暖采取外购蒸汽满足冬季办公楼供热需求,洗浴热水采取太阳能热水器,无其他热需求点。

3、节能效益序号空压机功率(KW)可回收功率(KW)可回收热量(Kcal/H)温升40℃水流量(kg/H)温升60℃水流量(kg/H)1132998514021291419 245033829025072564837根据机组的加载功率80%,在供暖循环加热中,空压机余热回收率60%。

两台空压机总回收量为209kW,根据办公楼供暖负荷以80W/㎡,可满足2612㎡办公楼采暖。

以蒸汽价格50元/GJ计算,供暖期可节约供暖费用为:209kW/h×12h×150天÷278GJ/kWH×50元/GJ=6.7万元,项目预估技改投资17万元,直接投资回收期2.5年,减少冷却循环水系统负荷。

如在其他季节将回收热量加以利用,投资回收期将大大缩短。

4、系统原理图5、空压机能量回收装置的综合优势●提高空压机的运行效率,实现空压机的经济运转多数空压机制造厂家出厂机组设定风扇运转温度为85℃启动散热。

热能利用改造后,可使空压机组运行温度控制在85℃以内,降低螺杆空压机散热风扇运转时间。

另外,螺杆空压机的产气量会随着机组运行温度的升高而降低。

彭庄煤矿压缩机余热回收利用方案设计

彭庄煤矿压缩机余热回收利用方案设计摘要:余热回收利用在国内工业中已是普遍存在的一种节支降耗、节能环保的一项重要措施。

在当前国家环境治理的大环境下,余热回收利用可谓是当前煤炭企业节能减排、节支降耗、提质增效的一项有效措施。

关键词:余热;回收;利用节能是我国经济和社会发展的一项长远战略方针,也是保护环境是一个重要措施,保护环境是“十三五”期间国家的一项重点工作,国家对地方政府、企业在节能减排方面明确了责任、制定了减排目标,对政府、企业负责人实行问责制、、“一票否决制”。

做为矿山企业推进节能减排工作,加快建设资源节约型、环境友好型建设,是新时期矿山企业的一项重要使命。

在当前煤炭行业淘汰落后过剩产能、进行结构调整的关键时期,进行矿井余热利用,无疑不是在节能减排、降本增效方面的一项重要举措。

1、设备现状彭庄煤矿目前安装FHOG-250W型螺杆式空气压缩机(以下称压风机)4台、配380V、185KW电动机,SA-250自冷型压风机2台、配10KV、250KW电动机;正常生产为3台185KW、一台250KW压风机运行, SA-250型压缩机风冷型(余热利用后可将自冷型改为水冷型进行余热利用)、FHOG-250W型压缩机采用软化水进行冷却,通过冷却塔进行循环利用。

2、设备现状彭庄煤矿现有职工1300人,每天的洗浴热水用量按照600m³计算。

按照18小时(每班6小时)加热洗浴热水时间,每班200吨洗浴热水,每小时需要的热负荷为(洗澡水初始水温为22℃):Q=200÷6×1000×4.18×(42-22)÷3600=774KW。

3、热源分析彭庄煤矿有压风机6台(3用3备),平时开启1台250KW和2台185KW的压风机。

根据美国能源署统计,压缩机在运行时,真正用于增加空气势能所消耗的电能,在总耗电量中只占很小的一部分约为20%,另外80%的电能转化为热量,通过风冷或者水冷的方式排放到空气中。

空压机余热利用技术方案

空压机热能回收系统节能改造项目技术方案二〇二零年六月目录一、项目概况 (1)二、节能技术概述 (1)2.1空压机基本原理 (1)2.2空压机余热再利用热水工程的优点 (1)2.3产品特点介绍 (2)2.4设计依据及执行标准 (2)三、余热回收节能效益分析 (2)3.1项目简介 (2)3.2空压站余热回收节能效益分析 (3)四、节能量汇总 (4)一、项目概况公司制氮空压机房有4台900kW离心式空压机(3开1备)、3台1120KW 离心式空压机(不使用);空压机站有4台1000kW离心机(3开1备)共计11台离心式空压机。

正常运行其中6台空压机,其余2台作为备机,3台因耗能过高长年不使用。

目前的热能都未做任何的回收利用,水冷系统也属耗能,造成能源的浪费。

经过初步考察,本方案初步分析了压缩空气系统的运行和耗能情况,并针对其中存在的节能空间推荐了改造方案。

二、节能技术概述2.1空压机基本原理空压机长期连续工作过程中,把电能转换为机械能,机械能转换为热能,在机械能转换为热能过程中,空气得到强烈的高压压缩,使之温度骤升,这是普通物理学机械能量转换现象,机械螺杆的高速旋转,同时也摩擦发热,这些产生的热量通过空压机自身散热器排放到空气中。

离心式空压机,空压机运行三级压缩后产生的余热,温度通常达到120℃及以上,直接由后冷却系统通过冷却水将热量带走,不但浪费了能源,更会造成热污染;空气压缩机余热再利用装置并非简单和传统的冷热交换形式,采用同程截流式反串使冷热交换效果大增到1.8-2.0倍。

产出的热水可提供生产车间工艺用水或者员工生活用水,从而解决了企业主为产生热水长期经济支付的沉重负担。

2.2空压机余热再利用热水工程的优点空压机余热再利用装置,充分利用了免费的热能,不需运行费用,一次投资就可以得到取之不尽的生活热水,只要工厂开工,不受恶劣天气的影响,只需消耗水泵用电,无任何污染,同时空压机的运行温度条件也得到了极大改善,并延长了机器的使用寿命。

离心式空压机余热回收系统设计分析

离心式空压机余热回收系统设计分析周翔,孔德文,宋荣志(江苏信息职业技术学院智能工程学院,江苏无锡214153)一级压缩机阀门阀门50~80℃可调出水口进水口预加热换热器比例调节阀电动阀冷冻机余热回收机水泵后冷却器压缩空气出口30~40℃阀门110~170℃三级压缩机二级压缩机一级冷却器空气过滤器二级冷却器摘要:为了提高空压机余热的有效利用,提出一种离心式空压机余热回收系统设计方案,并通过某发电企业的具体案例进行计算分析,得到余热回收技术在实际使用时的可行性,该方案可回收大量的离心式空压机余热,投资回收期短,企业经济效益显著。

关键词:离心式空压机;余热回收;节能中图分类号:X 706文献标志码:A文章编号:1002-2333(2020)10-0118-03Design and Analysis of a Residual Heat Recovery System in Centrifugal Air CompressorZHOU Xiang,KONG Dewen,SONG Rongzhi(School of Intelligent Engineering,Jiangsu Vocational College of Information Technology,Wuxi 214153,China)Abstract:In order to improve the effective utilization of waste heat of air compressor ,a design scheme of waste heat recovery system in centrifugal air compressor is put forward.A specific case of a power generation enterprise is calculated and analyzed,the feasibility of waste heat recovery technology in actual use is obtained.This scheme can recover a lot ofwaste heat of centrifugal air compressor.The period of capital recovery is short and the economic benefit of the enterprise is remarkable.Keywords:centrifugal air compressor;waste heat recovery;energy conservation0引言根据美国能源管理局数据统计,空气压缩机在正常运转时,总耗电量中只有15%的电能,是有效利用于增大空气势能,而剩余的85%的耗电量最后都转换为热量,这些热量最终都被通过加装冷却器的方式散失掉[1-3]。

离心机热回收简介及应用PPT课件

Chiller Cond. Capacity: 5700kW Auxiliary Cond. Capacity: 5700 kW Chiller Evap. Capacity: 4400kW

Chiller Power consumption --- kW

运行:24小时/天,30天/月,4月(满负荷)/年

电费:0.49元/度,蒸汽:65元/t (都不含税)

注:常规离心机的冷却水温度32OC / 37OC

此热回收离心机的冷却水温度13OC / 24OC

冷冻水温度5OC / 10OC,故离心机节能20%

21

第21页/共34页

热回收系统的监控实例

22

第22页/共34页

9

第9页/共34页

利用价值举例

1000冷吨冷水机组的热回收量 =7吨/小时蒸汽锅炉的产热量 1000冷吨的热回收冷水机组产热量约为1200冷吨 热水(冷却水)供回水温度43OC/32OC 饱和蒸汽的焓值为656.3kcal/kg 假设热交换器的热效率为80%, 则相当于蒸气量为:1200*3024/0.8/656.3/1000=7t/h

10

第10页/共34页

应用场合

对于同时需要冷量和热量的项目 若合理应用,二年内可回收机组的新增投资,应用场合有: 1. 宾馆和洗衣房的热水供应 2. 工业生产过程需同时供冷和供热 3. 医院和其他医疗设施 4. 学校和工厂补充新风 5. 美术馆、剧院等送风需再热来控制湿度 6. 水源热泵系统的热源

13

第13页/共34页

离心机制冷效率比较

冷冻机类型 单制冷

带热回收 (大叶轮)

离心式空压机余热回收利用分析

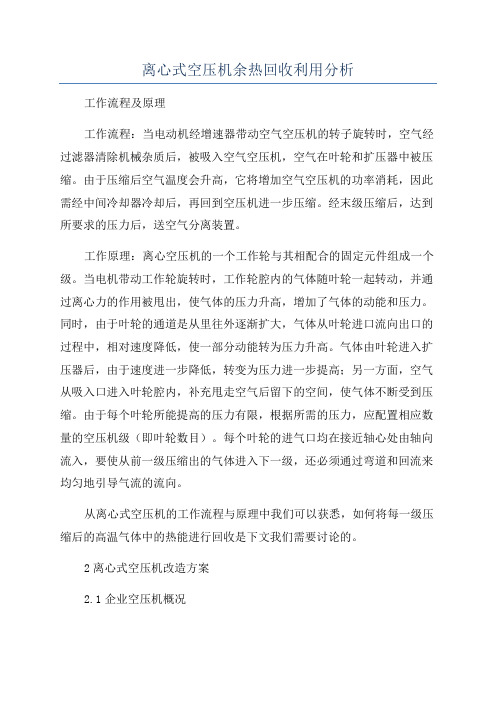

离心式空压机余热回收利用分析工作流程及原理工作流程:当电动机经增速器带动空气空压机的转子旋转时,空气经过滤器清除机械杂质后,被吸入空气空压机,空气在叶轮和扩压器中被压缩。

由于压缩后空气温度会升高,它将增加空气空压机的功率消耗,因此需经中间冷却器冷却后,再回到空压机进一步压缩。

经末级压缩后,达到所要求的压力后,送空气分离装置。

工作原理:离心空压机的一个工作轮与其相配合的固定元件组成一个级。

当电机带动工作轮旋转时,工作轮腔内的气体随叶轮一起转动,并通过离心力的作用被甩出,使气体的压力升高,增加了气体的动能和压力。

同时,由于叶轮的通道是从里往外逐渐扩大,气体从叶轮进口流向出口的过程中,相对速度降低,使一部分动能转为压力升高。

气体由叶轮进入扩压器后,由于速度进一步降低,转变为压力进一步提高;另一方面,空气从吸入口进入叶轮腔内,补充甩走空气后留下的空间,使气体不断受到压缩。

由于每个叶轮所能提高的压力有限,根据所需的压力,应配置相应数量的空压机级(即叶轮数目)。

每个叶轮的进气口均在接近轴心处由轴向流入,要使从前一级压缩出的气体进入下一级,还必须通过弯道和回流来均匀地引导气流的流向。

从离心式空压机的工作流程与原理中我们可以获悉,如何将每一级压缩后的高温气体中的热能进行回收是下文我们需要讨论的。

2离心式空压机改造方案2.1企业空压机概况企业共有6台英格索兰C950MX3离心式空压机,其中1台常年满负荷运行。

拟对1台满载的C950MX3离心式空压机实施改造,设备参数见表1。

回收其运行时产生的余热,生产75℃热水供工人生活楼浴室使用。

2.2方案描述将以上机组进行节能改造,进行3级压缩热提取,生产75℃热水供生活用水及浴室用水,替代原蒸汽加热及外购热水系统,达到节能效果。

机组热回收改造后与换热器构成闭式循环回路,该系统与机组距离10m,详见图1;换热器生成的75℃热水到2个60吨水箱,水箱接管到员工浴室,与原蒸汽换热后的系统对接,停止蒸汽系统供热。

余热回收技术规格书

余热回收技术规格书

一、项目概述

余热回收技术是一种高效利用工业、能源和商业领域中产生的余热,将其转化为有用能源的环保技术。

本项目旨在为某企业提供余热回收解决方案,通过余热回收设备,提高能源利用效率,降低企业运营成本。

二、技术规格

1.余热来源:本项目的余热来源为企业生产过程中产生的废气、废水和高温设备等。

2.余热回收方式:采用热管余热回收装置,通过高效传热元件,将余热转化为有用热能。

3.回收效率:热回收效率不低于90%,确保能源的有效利用。

4.温度控制:根据实际需求,对回收热能进行温度调节,以满足企业生产过程中的不同用热需求。

5.防腐蚀与耐久性:采用特殊材料制作热管,具备良好的防腐蚀性能和耐久性,确保设备长期稳定运行。

6.安全保护:配备过热保护、缺水保护等多重安全保护装置,确保设备运行安全。

7.自动化控制:采用智能控制系统,实现余热回收设备的远程监控和自动控制,提高设备运行效率。

8.安装要求:根据企业现场情况,合理布局余热回收设备,尽量减少对企业现有生产流程的影响。

9.环保标准:本方案严格遵守国家相关环保标准,确保余热回收过程无二次污染。

三、操作流程

1.需求分析:对企业的生产工艺、用热需求及余热资源进行详细分析,确定余热回收方案。

2.设备定制:根据需求分析结果,定制合适的余热回收设备。

3.安装调试:在企业的配合下,完成设备的安装与调试工作,确保设备正常运行。

4.运行监控:通过智能控制系统,实时监测设备的运行状态,确保设备稳定运行。

5.维护保养:定期对设备进行维护保养,延长设备使用寿命,确保设备持续为企业创造价值。

大型离心空压机余热回收技术的应用

大型离心空压机余热回收技术的应用本文由原料药发酵过程中空气压缩后温度控制问题,引出关于大型离心空压机余热回收技术的探讨,目的是减少压缩空气冷却需要的投入,同时将回收的热能充分的利用供热制冷。

技术改造实践证明,离心空压机余热回收技术是一项很值得推广使用的节能技术。

标签:大型离心空压机余热回收石药集团中诺药业是国内大型原料药发酵制药企业,在生产过程中需要大量的压缩空气,提供发酵菌种的生长环境,这样就需要换热设备降温至所需温度。

1 改造前运行现状分析改造前空压机组采用传统冷却方式,通过冷却塔降温后的冷却水将压缩空气降温至需要的温度;降温系统主要由冷却水通过换热器将空气热能带入冷却水,冷却水通过水泵及管道将升温后的冷却水送入冷却塔,通过冷却塔将热量排入大气来满足发酵工艺设备进气温度的要求。

冷却水需要水泵提供动能将冷却水送入冷却器、冷却塔,冷却塔需要电机拖动风扇转动,利用空气降低冷却水的温度。

压缩空气热能散入大气中是投入大量运行成本来满足工艺降温所需,空气产生的压缩热却未得到回收利用。

2 热能回收项目实施应用论述2.1 热能回收项目利用余热回收装置将压缩空气压缩热能回收,利用空压机组排气温度130度的热空气,将一次热媒水加热至85度以上,利用回收的热源用于夏季吸收式制冷机及冬季供热使用,以达到热能回收利用及工艺用压缩空气降温的双重目的。

2.2 热能回收装置的安装施工部分,在对空压机组供气系统调整后,改造空压机组停机改造,拆除机组原有冷却器,在冷却器后端安装余热回收装置。

2.3 吸收式制冷机组施工部分,安装独立的余热回收一次热媒水循环水,与真空热能回收机组的一次水热媒管路对接,一次水热媒进入空压机组冷却器及热能回收装置回收热量,经过泵组输送至真空热能回收机系统将一次水热媒输送至吸收式制冷机组蒸发器,独立选址安装吸收式制冷机组,铺设管道将制冷机组的冷水出水管路与总管路连接。

2.4 采暖管路的对接,公司在技术改造前有独立的暖气供应系统,由真空热能回收机组的一次水热媒管路与暖气水泵进口管路对接,施工时间为2天,主要工作量包括管路的铺设安装。

余热回收技术 PPT课件

余热锅炉是回收和利用各种工业炉窑和石油化工 工艺气余热的主要设备

余热锅炉利用废气为热源,因此无需燃烧系统(除 非有补燃要求)

余热锅炉可在多压状态下产生蒸汽以提高热回收 效率

热传导靠对流而不是靠辐射 余热锅炉不采用膜式水冷壁结构 余热锅炉采用翅片管最大限度地强化传热

1、使用场合分类,如烧结余热锅炉、加热炉余热锅炉、合 成氨余热锅炉、 硫酸余热锅炉等。

四、单管作业性 由热管组成的换热设备单根热管损坏对设备的换热影响 不大,即使部分热管损坏也不会影响的政正常运行;

五、热源分汇 在设计可以随意调整热管冷却段和蒸汽段的换热长度,以 控制热管的壁温,因此可以使热管换热器避开露点。这样就可避开露点 腐蚀、不易积灰;

六、热管与换热器单支点焊接,避免由热涨冷缩造成的应力。

2 余热发电厂的汽水流程简述

电厂的汽水系统由锅炉、汽轮机、凝汽器、凝结水泵、除 氧器、给水泵等组成。炉水在锅炉中被加热成蒸汽,经过 过热器进一部加热后变成过热蒸汽,过热蒸汽通过主蒸汽 管道进入汽轮机,过热蒸汽在汽轮机中不断膨胀加速,高 速流动的蒸汽冲动汽轮机动叶片,使汽轮机后的蒸汽排入 凝汽器并被冷却水冷却成凝结水,凝结水通过凝结水泵打 入除氧器中与脱氧后的补充水一起由给水泵打入锅炉。这 样就完成了一个周期循环。

在冷轧热处理炉常用的余热回收技术有三 种,即纯热交换器型低压热回收系统、余 热锅炉系统、过热水回收系统。热处理炉 产生的高温烟气经过余热回收后,热回收 率基本为10%~14%。

三炉段综合利用 产低压饱和蒸汽 烟气温度高 热管式余热锅炉系统

明火段烟气 过热水系统 蒸汽补充加热 稳压增压系统

15)传热面积A = Qy*1000/(K*Δtm) 16)需要管根数n=A/Ay0

回收离心空压机余热用于工艺制冷在汽车制造业的应用

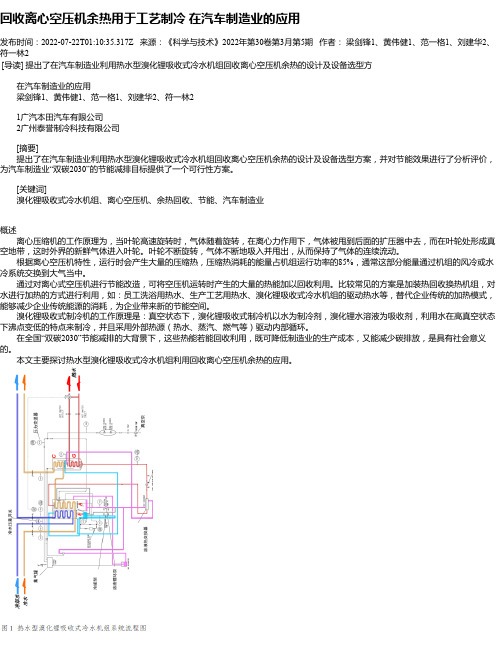

回收离心空压机余热用于工艺制冷在汽车制造业的应用发布时间:2022-07-22T01:10:35.317Z 来源:《科学与技术》2022年第30卷第3月第5期作者:梁剑锋1、黄伟健1、范一格1、刘建华2、符一林2[导读] 提出了在汽车制造业利用热水型溴化锂吸收式冷水机组回收离心空压机余热的设计及设备选型方在汽车制造业的应用梁剑锋1、黄伟健1、范一格1、刘建华2、符一林21广汽本田汽车有限公司2广州泰誉制冷科技有限公司[摘要]提出了在汽车制造业利用热水型溴化锂吸收式冷水机组回收离心空压机余热的设计及设备选型方案,并对节能效果进行了分析评价,为汽车制造业“双碳2030”的节能减排目标提供了一个可行性方案。

[关键词]溴化锂吸收式冷水机组、离心空压机、余热回收、节能、汽车制造业概述离心压缩机的工作原理为,当叶轮高速旋转时,气体随着旋转,在离心力作用下,气体被甩到后面的扩压器中去,而在叶轮处形成真空地带,这时外界的新鲜气体进入叶轮。

叶轮不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动。

根据离心空压机特性,运行时会产生大量的压缩热,压缩热消耗的能量占机组运行功率的85%,通常这部分能量通过机组的风冷或水冷系统交换到大气当中。

通过对离心式空压机进行节能改造,可将空压机运转时产生的大量的热能加以回收利用。

比较常见的方案是加装热回收换热机组,对水进行加热的方式进行利用,如:员工洗浴用热水、生产工艺用热水、溴化锂吸收式冷水机组的驱动热水等,替代企业传统的加热模式,能够减少企业传统能源的消耗,为企业带来新的节能空间。

溴化锂吸收式制冷机的工作原理是:真空状态下,溴化锂吸收式制冷机以水为制冷剂,溴化锂水溶液为吸收剂,利用水在高真空状态下沸点变低的特点来制冷,并且采用外部热源(热水、蒸汽、燃气等)驱动内部循环。

在全国“双碳2030”节能减排的大背景下,这些热能若能回收利用,既可降低制造业的生产成本,又能减少碳排放,是具有社会意义的。

余热回收技术 PPT课件

目录

一、余热利用技术和产品简介 二、热处理炉余热回收典型案例 三、技术方案编写及项目实施

气—气换热器

气—气换热器在余热利用中用得最多的是用烟气余热 来加热燃烧用空气。也有的用烟气余热加热燃烧用煤气。 管式空气预热器和回转式空气预热器

气—液和液—液换热器

气—液换热器通常是利用烟气的余热来生产热水供采 暖和生活用,或用来加热锅炉给水。也有用来加热有机流 体作中间载热介质或供热介质。

热处理炉烟气余热特点

1)烟气余热总量较少; 2)烟气含尘量少,有利于回收; 3)机组有利于余热的工艺条件,利于就近使用; 冷轧热处理线主要的余热利用点:

1)产循环过热水,加热清洗段碱液; 2)产循环过热水,加热热风干燥用热风; 3)预热过滤水,用于清洗段热漂洗用水; 4)产蒸汽,补充至蒸汽管网,降低外购蒸汽;

1 余热发电厂的主要设备

(一)余热锅炉组成部分

余热锅炉部分是由锅炉本体、过热器、省煤器、汽包等组成,它 们的作用如下:

(1)锅炉本体:吸收炉膛中的热量,产生饱和蒸汽。 (2)过热器:将饱和蒸汽进一步加热,提高蒸汽温度为过热蒸汽。

(3)省煤器:利用烟气的余热提高给水温度。降低排烟温度, 提高锅炉热效率。

(2)调速系统:使汽轮机在负荷变化时,自动增大和减小蒸汽的进汽 量,保持汽轮机在额定转速(3000r/min)下稳定运行。

(3)危急保安器:当汽轮机调速系统失灵,转速超过3300r/min,危急 保安器动作,将主汽门关闭,防止汽轮机损坏。

一种离心空压机余热回收系统

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号CN104314789A(43)申请公布日 2015.01.28(21)申请号CN201410538026.1(22)申请日2014.10.14(71)申请人江苏扬子鑫福造船有限公司地址225400 江苏省泰州市泰兴市虹桥工业园区(72)发明人吴建江;潘加丰;潘宏虎(74)专利代理机构代理人(51)Int.CI权利要求说明书说明书幅图(54)发明名称一种离心空压机余热回收系统(57)摘要本发明涉及一种离心空压机余热回收系统,包括热回收换热器、进水管、出水管、进气管和出气管,热回收换热器的一流道连通进水管和出水管,另一流道连通进气管和出气管,所述进气管连接离心空压机,出气管依次连接过滤器和冷却器,进气管和出气管之间设有与热回收换热器并联的联通阀;所述进水管上设有并联设置的排污阀和二通阀。

在热回收换热器内冷水与热空气进行热交换,可以大量回收空压机运行过程中产生的热能,将回收的热能用于生产和生活,达到保护环境,同时降低后接的冷却器的功耗,节约能源,降低企业生产成本和生活支出。

法律状态法律状态公告日法律状态信息法律状态2015-01-28公开公开2015-02-25实质审查的生效实质审查的生效2017-02-08发明专利申请公布后的视为撤回发明专利申请公布后的视为撤回权利要求说明书一种离心空压机余热回收系统的权利要求说明书内容是....请下载后查看说明书一种离心空压机余热回收系统的说明书内容是....请下载后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离心压缩机余热回收工程技术方案编制单位:编制日期:、项目概况 (1)、项目建设的必要性 (1)三、项目建设内容 (2)(一)项目设计原则 (2)(二)建设内容 (3)(三)工艺流程简述 (4)(四)产品特点......... 错误!未定义书签四、热工计算 (6)(一) .......................... 基本参数 6(二) .......................... 设计计算书 6(三) .......................... 主要设备7五、经济效益分析 (10)、项目概况有限公司现有三台空压机常年运行,空压机采用离心式两级压缩工艺,提供总容量为800NmVmin,0.35MPa的压缩空气供生产使用,根据工艺和设备的要求,二级入口风温不可高于65C。

空压机压缩空气二级出口温度为夏季140 C,现生产工艺是将风温降到60C以下。

有四台三级离心压缩空压机,提供总容量为730NmVmin,0.75MPa的压缩空气供生产使用,根据工艺和设备的要求,二、三级入口风温不可高于65 C,空压机压缩空气三级出口温度夏季为140 C,现在的运行方式是将三级出口风温降到60 C 以下外供。

二、项目建设的必要性国民经济和社会发展第“十二五”规划纲要提出:“面对日趋强化的资源环境约束,必须增强危机意识,树立绿色、低碳发展理念,以节能减排为重点,健全激励和约束机制,加快构建资源节约、环境友好的生产方式和消费模式,增强可持续发展能力。

”“十二五”期间的节能指标为:单位GDP能耗降低率为17%在能源费用日趋增高的今天,节能降耗也是企业降低运行成本,提高经济效益的一个有效途径。

本项目中,空压机作为压缩空气的生产设备,在制取压缩空气的过程中,不可避免的要产生大量热量,受生产工艺的制约,压缩空气必须降温后才能使用,因此要消耗大量的电能驱动循环冷却水、制造低温冷冻水来给压缩空气降温。

而在此过程中被冷却掉的热量有约50%是60 C以上常年可工业利用的中低温热源,而冬季则可将空压机产生的热能全部用来生活和工艺供暖。

具体利用方式有:夏季可用80 C以上的热水来作为吸收式制冷机组的动力源来制取7-12 C冷水供生活和生产工艺使用,40 C 以上热水可利用热泵提取部分热能用于工艺加热。

总之,空压机热能综合利用技术就是将压缩空气降温过程重新整合梳理,将压缩空气中的热量提取出来作为热源综合利用,从而大大降低压缩空气使用过程中的能源浪费,实现能源梯级利用,同时降低压缩空气冷却成本,实现生产过程的节能降耗。

三、项目建设内容(一)项目设计原则1、回收利用工艺及技术与现有的生产工艺相结合,方案科学合理,选用的热回收设备先进、热回收效率高,系统设计可靠,工程投资省,运行费用低,操作管理方便,具有较高的能源回收利用率;2、严格按照各项相关的国家设计规范、标准、要求进行设计;3、余热余压回收利用方案充分考虑到季节的影响,与生产工艺密切结合,有针对性的选择适合本公司的能源利用方案;4、经济性与可靠性并重的设计原则,合理降低工程造价和运行费用,提高工程效益,同时尽可能提高系统的可靠性与稳定性;6、确保热回收系统运行安全、卫生、稳定;7、充分考虑工程操作、管理、维护的方便;&尽量做到综合利用,使环境、社会和经济效益有机地结合起来。

(二)建设内容本项目在吸取国内同行业节能经验基础上,对工艺生产过程中的压缩空气进行余热换热,将末级压缩空气中的60 C以上的高温热能转化成热水,用于工艺加热或制冷,将末级前面无法获取高温热水的30-43 C循环水的热量利用热泵技术提取部分70 C -80 C热量用于工艺加热,从而在夏季最大限度的利用空压机的排热,减少能源的一次消耗量,实现能源梯级利用。

冬季利用水源热泵将全部的空压机循环水热量利用起来用于冬季采暖,热回收利用率为100%具体建设的内容为:1、增设双通道热回收器增设的双通道热回收器安装在原末级冷却器前,吸收热量后可制取95 C的高温水。

2、增设溴化锂制冷机组,利用95C的高温热水来制取7-12 C 冷水供生活和生产工艺使用。

3、增设水源热泵机组,用于冬季制取采暖用热水。

70-80 C热水,用于工艺加热。

通过改造,一方面,提取原先浪费的空气余热来供生产和生活用热,另一方面可以减少冷却水的蒸发用量,即可节约电力和利用热量,又可节约水资源,最大限度的提高了能源利用率。

(三)工艺流程简述1、区域1.1利用压缩机末级送出的140 C的高温空气,通过双通道热回收器,将空气中的热量转换成95 C的高温热水,升温后的热水用于工艺加热,或者去往溴化锂机组制取冷水。

经过热量交换后,压缩空气温度降至80C,进入双通道热回收器下一级冷却系统进行冷却。

1.2双通道热回收器第一级热回收器内保持不低于0.2MPa的水压,以确保制取的95C高温水不会汽化从而影响换热器的安全运行。

1.3双通道热回收器第一级热回收器制取的95C高温水作为溴化锂吸收式制冷机组的驱动热源,制取7C冷冻水,用于办公室及其他需要空调的场所。

1.4冬季利用水源热泵机组提取循环水的热量用于居民采暖,循环水废热利用率达到100%1.5根据现场预热需要情况,可再加高温热回收热泵,利用高的热水用于工艺加热,以提高冬季以外的废热利用率。

改造后的压缩空气冷却及热回收工艺流程见图1:居民区图1:压缩空气冷却及热回收流程图(改造后)2、区域2.1 利用压缩机末级送出的140C的高温空气,通过双通道热回收器,将空气中的热量转换成80C的高温热水,升温后的热水用于工艺加热(如需要,本区域也可以采用热水溴化锂制冷)2.2冬季利用水源热泵机组提取循环水的热量用于居民采暖,循环水废热利用率达到100%2.3根据现场预热需要情况,可再加高温热回收热泵,利用高的热水用于工艺加热,以提高冬季以外的废热利用率。

改造后的压缩空气冷却及热回收工艺流程见图2:图2:压缩空气冷却及热回收流程图(改造后)四、热工计算(一)1、 基本参数空压机数量:3台;空压机空气流量:800Nn r /min 48000Nm 3/h ; 空气温度:140C ;空气压力:0.35MPa ;2、 设计计算书工艺水节能量计算参数见表1、2、3:LVM1XT1AJXL冷却塔水源麹泵居民区表1:双通道热回收器高温段设计计算技术参数表表2:冬季取暖工况下参数冬季总余热回收量1478+1222=2700 kW蒸汽驱动热泵总供热量3419 kW (包括驱动蒸汽的热量)表3:夏季制冷工况下参数1、基本参数空压机数量:4台;空压机空气流量:730Nm3/min 43800Nm 3/h ;空气温度:140C ;空气压力:0.75MPa;2、设计计算书表4:高温水换热器水节能量计算表表5:冬季取暖工况下参数冬季总余热回收量1349+2500=3849 kW蒸汽驱动热泵总供热量:5320 kW (包括驱动蒸汽的热量)其它季节(除冬季外),可采用以上方法对营养液进行加热,从而合理了地利用以上热量。

(三)冬季总余热回收热量:2700+3849=6549 kW 冬季总供热量:3419+5320=8739 kW五、经济效益分析(一)冬季(1)冬季供暖生产热能节约费用节能功率:6549kW蒸汽热值:700kW/ 吨蒸汽价格:200元/吨采暖天数:120天/年冬季总节约价值:(6549 + 700)X 24 X 120X 200=538.89 万元(2)冬季设备运行费用设备功率:10kW电费:0.5元/kWh冬季运行费用:10X 24X 120X 0.5=1.44万元(3)冬季供暖生产热能实际效益:538.89-1.44=537.45 万元(二)夏季(1)夏季热能回收节约费用节能功率:2181kW蒸汽热值:700kW/吨蒸汽价格:200元/吨余热平均利用天数:100天/年夏季总节约价值:(2181 + 700 ) X 24 X 100 X 200=149.55 万元。

(2)夏季设备运行费用设备功率:10kW电费:0.5元/kWh夏季运行费用:10X 24X 100X 0.5=1.2万元(3)夏季热能回收实际效益149.55-1.2=148.35 万元(三)其它季节节能功率:1349kW蒸汽热值:700kW/吨蒸汽价格:200元/吨余热平均利用天数:330-120-100=110天/年总节约价值:(1349- 700)X 24X 110X 200=101.75 万元(四)全年热回收效益537.49+148.35+101.75=787.59 万元(五)工程改造投资(万元)1)冬季取热部分:夏季制冷部分:2)冬季取热部分:营养液加热(或夏季制冷部分):(六)投资回收周期-787.59= 年夏季,厂区将采用溴化锂机组制冷,为办公区或生成区提供冷气。

厂区:考虑到厂区办公楼用冷有限,夏季将采用热风加热营养液的办法来回收热风中的热量(当然,如果有一定的冷风用户,也可以采用与同样的办法,即采用溴化锂机组制冷,为用户提供冷气)冬季供热面积大概在17.5万平方米(其中回收余热可供面积13.1万平方米,其余为驱动热泵所加入的蒸汽的热量)。