钙钠双碱法

2双碱法脱硫工艺

2双碱法脱硫工艺双碱法脱硫工艺是先用可溶性的碱性清液作为吸收剂吸收SO2,然后再用石灰乳或石灰对吸收液进行再生,由于在吸收和吸收液处理中,使用了不同类型的碱,故称为双碱法,一般采用钠和钙两种碱液。

双碱法的明显优点是脱硫效率高,投资费用省等。

钠、钙双碱法是以Na2CO3或NaOH溶液为第一碱吸收烟气中的SO2,然后再用石灰作为第二碱,对吸收液进行再生。

再生后的吸收液可循环使用。

其反应原理是:2.1吸收反应该过程中由于使用钠碱作为吸收液,因此吸收系统中不会生成沉淀物。

此过程的主要副反应为氧化反应,生成Na2SO4:2.2再生过程(用石灰浆液)再生后所得的NaOH液送回吸收系统使用。

所得半水亚硫酸钙可经氧化生成石膏(CaSO4.2H2O)。

此外,在运行过程中,由于烟气中还有部分的氧气,所以还有副反应──氧化反应发生:整个工艺由三大部分组成:烟气处理系统、脱硫液循环系统和脱硫渣处理系统。

烟气处理系统:锅炉烟气通过电除尘器进入喷雾旋流脱硫塔前的短管喷淋段,进行预脱硫,预脱硫后的烟气从底部进入喷雾旋流脱硫塔,与喷淋液逆流接触高效脱硫,在雾化增湿和一级脱硫后进入旋流塔板,在叶片导向作用下烟气旋转上升,在上升过程与脱硫液相接触,将脱硫液高度雾化,促使气液间有更大的接触面积,液滴被气流带动旋转,产生的离心力强化气液间的接触,最终被甩到塔壁上,经过溢流装置收集后,沿壁流下。

大部分的二氧化硫和烟尘经过喷雾旋流塔的处理,其出口烟气的含尘浓度在50mg/Nm3以下,二氧化硫脱除率在80%以上。

完成脱硫后的烟气在塔体上段通过高效组合除雾装置(有四级除雾设施,去除机械雾滴效率在99.8%以上)除去烟气中的雾滴,净化后的烟气经副塔后由引风机引至烟囱排放。

脱硫液循环系统:脱硫液在脱硫塔内与二氧化硫充分接触、反应后,经塔体底部排灰水沟流入混合池,部分溶液流入反应池,与石灰(或电石渣)浆液进行再生反应,反应后池渣进入浓缩沉淀池,清液返回混合池,在混合池中补充一定量的钠碱后,由循环水泵打入喷雾旋流塔循环使用。

脱硫资料

最佳答案双碱法脱硫技术改进双碱法脱硫是指采用NaOH和石灰(氢氧化钙)两种碱性物质做脱硫剂的脱硫方法。

双碱法脱硫一般只有一个循环水池,NaOH、石灰与除尘脱硫过程中捕集下来的烟灰同在一个循环池内混合,在清除循环水池内的灰渣时烟灰、反应生成物亚硫酸钙、硫酸钙及石灰渣和未完全反应的石灰同时被清除,清出的灰渣是一种混合物不易被利用而形成废渣。

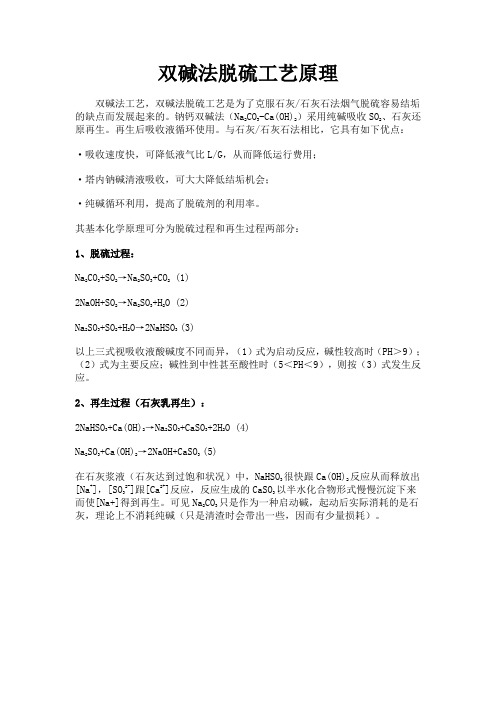

为克服传统双碱法的缺点对双碱法工艺进行改进,工艺改进情况见图1。

图1 双碱法脱硫工艺流程主要工艺过程是:清水池一次性加入氢氧化钠溶剂制成氢氧化钠脱硫液(循环水),用泵打入脱硫除尘器进行脱硫。

3种生成物均溶于水。

在脱硫过程中,烟气夹杂的烟道灰同时被循环水湿润而捕集进入循环水,从脱硫除尘器排出的循环水变为灰水(稀灰浆)。

一起流入沉淀池,烟道灰经沉淀定期清除,回收利用,如制内燃砖等。

上清液溢流进入反应池与投加的石灰进行反应,置换出的氢氧化钠溶解在循环水中,同时生成难溶解的亚硫酸钙、硫酸钙和碳酸钙等,可通过沉淀清除;可以回收,是制水泥的良好原料。

因此可做到废物综合利用,降低运行费用。

用NaOH脱硫,循环水基本上是NaOH的水溶液。

在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,便于设备运行与保养。

为保证脱硫除尘器正常运行,烟气排放稳定达标,确保脱硫剂有足够使用量是一个关键问题。

脱硫剂用量计算如下:脱硫反应中,NaOH的消耗量是SO2和CO2与其反应的消耗量。

用量需要过量5%以上(按5%计算)。

前面计算的10 t/h锅炉烟气中SO2排放量为42 kg/h,CO2排放是为2 161 kg/h。

SO2和CO2中和反应用氢氧化钠量为:(80×42÷64+80×2 161÷44)×105%=4 180 kg脱硫过程由于NaOH的转换实际消耗是石灰。

折算成生石灰消耗量56×4 180÷80=2 926 kg生石灰日消耗量为70 224 kg综上所述,脱硫过程的碱消耗量是很大的。

双碱法脱硫工艺原理

双碱法脱硫工艺原理双碱法工艺,双碱法脱硫工艺是为了克服石灰/石灰石法烟气脱硫容易结垢的缺点而发展起来的。

钠钙双碱法(Na2CO3-Ca(OH)2)采用纯碱吸收SO2、石灰还原再生。

再生后吸收液循环使用。

与石灰/石灰石法相比,它具有如下优点:·吸收速度快,可降低液气比L/G,从而降低运行费用;·塔内钠碱清液吸收,可大大降低结垢机会;·纯碱循环利用,提高了脱硫剂的利用率。

其基本化学原理可分为脱硫过程和再生过程两部分:1、脱硫过程:Na2CO3+SO2→Na2SO3+CO2(1)2NaOH+SO2→Na2SO3+H2O (2)Na2SO3+SO2+H2O→2NaHSO3(3)以上三式视吸收液酸碱度不同而异,(1)式为启动反应,碱性较高时(PH>9);(2)式为主要反应;碱性到中性甚至酸性时(5<PH<9),则按(3)式发生反应。

2、再生过程(石灰乳再生):2NaHSO3+Ca(OH)2→Na2SO3+CaSO3+2H2O (4)Na2SO3+Ca(OH)2→2NaOH+CaSO3(5)在石灰浆液(石灰达到过饱和状况)中,NaHSO3很快跟Ca(OH)2反应从而释放出[Na+],[SO32-]跟[Ca2+]反应,反应生成的CaSO3以半水化合物形式慢慢沉淀下来而使[Na+]得到再生。

可见Na2CO3只是作为一种启动碱,起动后实际消耗的是石灰,理论上不消耗纯碱(只是清渣时会带出一些,因而有少量损耗)。

双碱法除硬度工艺流程

双碱法除硬度工艺流程双碱法除硬度可是个很有趣的过程呢!一、啥是双碱法除硬度呀。

简单来说呢,双碱法就是一种用来除掉水里硬度的方法。

水的硬度主要是因为里面有钙呀、镁呀这些离子。

要是水硬度过高,在生活里就会有很多麻烦事儿,像烧水的时候容易结水垢,在工业上也可能对设备有损害。

双碱法就是要把这些讨厌的钙镁离子从水里弄出去,让水变得“温柔”起来。

二、双碱法用到的碱。

双碱法用到两种碱哦。

一种是氢氧化钠(NaOH),也就是烧碱啦,它是个很强力的碱呢。

还有一种是氢氧化钙(Ca(OH)₂),熟石灰大家应该比较熟悉吧。

这两种碱在这个除硬度的过程里可是起着非常关键的作用。

三、工艺流程的开始。

这个过程一开始啊,先把含有硬度离子的水放进一个反应池子里。

然后往这个池子里加入氢氧化钙。

这个时候就会发生很奇妙的反应啦。

氢氧化钙会和水里的碳酸氢钙还有碳酸氢镁发生反应。

比如说和碳酸氢钙反应就会生成碳酸钙沉淀。

这个碳酸钙沉淀就像水里的小沙子一样,会慢慢沉到池底。

这一步就像是把水里捣乱的小坏蛋先抓住一部分。

四、第二步反应。

在第一步反应之后呢,水里还是有一些硬度离子没被除掉的。

这时候就要请出氢氧化钠啦。

氢氧化钠会和水里剩下的钙镁离子继续发生反应。

反应之后也会生成沉淀哦。

这个沉淀同样也会慢慢地沉淀到池底。

这就像是给水里的小坏蛋来了个二次打击,把剩下的那些也都搞定。

五、沉淀的处理。

那沉淀在池底了可不能就放在那儿不管呀。

要把这些沉淀收集起来。

可以用一些设备把沉淀从池底捞出来或者抽出来。

这些沉淀可还有用处呢,可以用来做建筑材料之类的,这就相当于把废物变成宝贝啦。

六、后续处理。

经过前面的步骤,水里面的硬度离子已经被除掉很多了。

但是这时候的水可能还不是特别纯净。

还需要进行一些后续的处理,比如过滤呀。

过滤可以把水里一些细小的杂质再除掉,让水变得更加清澈透明。

这样处理之后的水就可以在工业上安全地使用啦,在生活里用起来也不会有那些因为硬度带来的烦恼了。

七、双碱法除硬度的优点。

陶瓷窑炉钠钙双碱法脱硫应用的分析与建议

陶瓷窑炉钠钙双碱法脱硫应用的分析与建议陶瓷窑炉钠钙双碱法是一种新型的绿色脱硫技术,它不仅能有效地减少烟气中的SO2排放量,而且在脱硫过程中还可以有效减少能源消耗,节约能源。

它可以应用在各种行业,如陶瓷、冶金等,具有较强的环保效果。

首先,钠钙双碱法是主要用来脱硫的一种技术。

它的原理是通过利用氧化钙和碱性系统的反应,将SO2吸收到碱性系统中形成溶解。

在这种技术中,碱性系统可以是氢氧化钠或氢氧化钙,通常以氢氧化钠为主体。

它的优点是:①有效地减少SO2排放量,它可以将烟气SO2的排放量减少到10-50mg/m3;②在脱硫过程中能有效减少能源消耗,从而节约能源,同时也减少了烟气中其他有害物质的排放;③它可以有效控制脱硫废水的排放,避免了传统脱硫过程对河流和湖泊产生的污染。

其次,陶瓷窑炉钠钙双碱法应用于陶瓷行业有其独特的优势。

首先,由于陶瓷行业在烧结过程中的烧结温度较低,因此钠钙双碱法在此过程中的利用效率也较高,硫氢化合物转化率可达90%以上;其次,钠钙双碱法在脱硫过程中对于烟气中其他有害物质的排放减量也较为显著,这样可以弥补陶瓷行业某些不能实现真正无污染生产的不足;另外,它的设备成本比传统脱硫设备更为可接受,可满足陶瓷行业的设备要求。

最后,要有效使用钠钙双碱法进行脱硫,也需要对钠钙双碱法的应用过程和效果进行充分的分析。

首先,选择合适的碱性系统,也就是钠或钙。

其次,要注意控制烟气的温度,最佳温度为600-650℃,以此来有效提高碱氢化合物的转化率;此外,要根据烟气中SO2的浓度来选择不同的脱硫工艺,这样可以有效地降低脱硫成本,提高脱硫效率。

总之,钠钙双碱法是一种高效环保的脱硫技术,它不仅可以提高脱硫效率,而且有效降低 SO2排放量,节约能源,从而有效改善空气污染。

因此,建议将该技术在陶瓷行业的烧结过程中进行推广应用,以便达到节能环保的目的。

钠钙双碱法在中小型燃煤锅炉脱硫改造中的应用

‘

C(H2N2 3÷H 2 aH CS3 H0 a ) aO+ 2 NO + a0" 2 O + S ÷

二

C(H22aS3-aO+ aO H0 }Ho a ) NH O-N2 3CS;1 2+ 2 O + - S  ̄

二 二

4 烟气 的预处理

锅 炉 出 口含硫 烟气 的温 度 为 10c左右 , 吸 4 = I 而

l a t ec rmi ec co ed s l tr o s e r mo a .n ni t p a o rb u df ai f eg st h ea ctb y ln u t oico r u t r— e v 1 a d te es rytwe yh mii c t n u o u c c f d p h nh i o n o l f o im a lt a s r O2tea op i q i i l l f e eai n e y l 。 a dc oigo du ak i ouint b obS ,h sr t nl udw t memi rrg n rt n a drc cig n s l l s o o b o i hi ko e o n

中图分类号 : 7 1 X 0. 3

文献标识码 : A

文章编号 :64 12 (0 2) - 0 8-3 17 — 0 12 1 0 0 5 - 4 0

1 引言

本文以某热源厂锅炉烟气脱硫除尘改造工程为 例, 介绍 双碱 法脱 硫 的技 术 应用 。 热源 厂现有 6台 该 9 h 0 / 层燃式链条锅炉 , t 原尾气净化设施为冲击式水 浴除尘器 , 属淘汰型产品 , 对主要污染物 S O 的控制 已不 能满 足现行 环境 标 准 的要求 ,需 要对 其进 行彻 底改造。 从工程可行性 、 技术先进性 以及经济合理性 三个方面综合考虑 , 结合现场实际情况 , 在原有冲击 水浴式除尘器的基础上先将其改造为多管除尘器 , 再 配置脱 硫 设施 , 即先 除尘后 脱硫 , 现 污染物 的达 实 标排放。脱硫灰渣 随同炉渣一起外运处置。

双碱法优点、对比及案例

钠钙双碱法工艺技术特点及优势烟气脱硫系统采用钠钙双碱法湿法烟气脱硫工艺,保证烟气除尘脱硫技术成熟、先进、装置安全可靠、系统优化、功能完整、界面清晰、造价合理,并对所提供的技术、设备质量负责,并对整个工程的总体布置、安全性、设备配套性、处理能力、性能指标、安装及调试等承担总体技术责任。

钠钙双碱法脱硫的技术是在电厂、焦化、烧结、窑炉等烟气脱硫技术的基础上,优化调整并经过大量工程业绩验证的,具有如下特点:(1)系统布置相对紧凑,占地面积小;特别适用于中小型企业的烟气脱硫,如:焦化、烧结、窑炉、中小型锅炉等。

(2)脱硫技术成熟可靠,拥有丰富的工程经验,根据不同工程的具体情况为客户“量身定制”。

(3)可完全满足烟气量30%~120%负荷工况下的稳定运行,并能够满足烟气中SO2含量超过设计条件300%~500%的工况条件下正常运行。

(4)采用最佳除雾除尘器及设计,有效的克服了烟气中夹带水滴严重的现象。

(5)塔内设计烟气均布装置,确保烟气分布均匀,优化设计吸收塔内喷淋层和喷嘴的布置、除雾除尘器、烟气入口和烟气出口的位置,优化PH值、液气比、脱硫液浓度、烟气流速等参数来控制吸收塔内烟气均匀流动。

(6)系统运行实现自动化,有效避免了人为操作带来的失误,减少了现场的操作人员。

(7)氢氧化钠碱液的溶解度及活性较高,吸收SO2的速度和时间较快,能够以较小的液气比充分吸收SO2等,极大的节省了脱硫电耗。

(8)脱硫液为清液,在塔内循环喷淋,充分洗涤烟气中的SO2、SO3、HF、HCl、烟尘等杂质,保证烟气能够充分净化排放。

(9)脱硫液为氢氧化钠溶液,不含颗粒物,极大减少了设备及管道的磨损、腐蚀、堵塞、结垢现象,氢氧化钠溶液在脱硫塔内循环使用,无结垢堵塞现象发生,脱除烟气中的SO2效率较高,保证了系统的长周期运行。

(10)双碱法脱硫是国内外比较成熟的工艺,在国内有许多达标排放及长期运行经验,我们的工艺技术在原有稳定运行的基础上有了针对性的改进,现在技术更加成熟可靠,可在项目实施中少走弯路。

双碱法工艺简介1

(2)SO2吸收系统 锅炉烟气通过静电除尘器,除去99.5%左右的烟尘,然后

进入引风机,在引风机出口进入FGD吸收塔,烟气从底部进 入喷雾吸收塔,与喷淋液逆流接触。烟气中的SO2经过FGD吸 收塔的吸收,其烟气二氧化硫脱除率在95%以上。净烟气在塔 体上段通过高效组合式除雾装置(有二级除雾设施,机械去除

烟气脱硫人员编制为3人,分工见烟气脱硫人员编制 表。

烟气脱硫人员编制表

序号

名称

数量

备注

1 系统总负责人 1人 负责整个系统的日常运行、维护及检修等

2 监测技术人员 1人 3 操作运转人员 1人

负责整个系统的监测、数据采集及记录 责系统的日常运行操作

谢 谢!

双碱法工艺简介1

钠-钙双碱法是以Na2CO3或NaOH溶液为第 一碱吸收烟气SO2,然后再用石灰作为第二碱, 对吸收液进行再生。再生后的吸收液可循环使用。

其反应原理是:

(1)吸收反应

2NaOH+ SO2 —— Na2SO3+ H2O Na2CO3+ SO2 —— Na2SO3+CO2 Na2SO3+ SO2+H2O —— 2NaHSO3 该过程中由于使用钠碱作为吸收液,因此吸收系统中不会

(4)石膏脱水系统 氧化池的石膏浆液通过石膏排出泵送入石膏水力旋

流站浓缩,浓缩后的石膏浆液进入真空皮带脱水机。进 入真空皮带脱水机的石膏浆液经脱水处理后表面含水率 小于10%,由皮带输送机送入石膏储存间存放待运。

石膏旋流站的溢流浆液进入滤液池,以备吸收塔及

石灰石制浆系统的循环使用。石膏旋流站浓缩后的石膏 浆液全部送到真空皮带机进行脱水运行。

双碱法脱硫工艺

双碱法脱硫工艺钙钠双碱法是一种用于脱除气体中SO2气体的工艺,适用于锅炉烟气、焦炉气、锅炉生产废气等的脱硫。

该工艺的特点在于先使用钠碱性吸收液进行烟气脱硫,然后再用石灰粉再生脱硫液。

整个反应过程是液气相之间进行,避免了系统结垢问题,吸收速率高,液气比低,吸收剂利用率高,投资费用省,运行成本低。

钙钠双碱法的脱硫液主要为NaOH(Na2CO3)水溶液,在循环过程中对水泵、管道、设备缓解腐蚀、冲刷及堵塞,便于设备运行和维护。

钠基吸收液对SO2反应速度快,故有较小的液气比,达到较高的脱硫效率,一般≥90%。

脱硫剂的再生及脱硫沉淀均发生于塔体避免塔内堵塞和磨损,提高了运行的可靠性,降低了运行成本。

脱硫塔结构采用空塔喷淋,运行可靠性高,事故发生率小,塔阻力低,△P≤600Pa。

该工艺的反应原理为SO2吸收反应:Na2CO3+SO2→Na2SO3+CO2↑,吸收剂再生反应:CaO+H2O→Ca(OH) 2,Ca(OH) 2+Na2SO3+H2O→2NaOH+CaSO3+H2O。

工艺流程采用锻钢炉的烟气经换热降温至≤200℃,经烟道从塔底进入脱硫塔。

在脱硫塔内布置若干层数十支喷嘴,喷出细微液滴雾化均布于脱硫塔溶积内,烟气与喷淋脱硫液进行充分汽液混合接触,使烟气中SO2和灰尘被脱硫液充分吸收、反应,达到脱尘除SO2的目的。

经脱硫洗涤后的净烟气经塔顶除雾器脱水,经脱硫塔上部进入烟囱排入大气。

脱硫循环液经塔内气液接触除SO2后,经塔底管道流入沉淀池在此将灰尘沉淀下来,清液经上部溢进入反应再生池,在池内与石灰乳液制备槽引来的石灰乳进行再生反应,再生液流入泵前循环槽补入Na2CO3,由泵打入脱硫塔顶脱除SO2循环使用。

其中再生产出的CaSO3及烟气中过剩氧生成的CaSO4于沉淀池中沉淀分离。

钙钠双碱法的工艺优势在于烟气系统来自锻钢烟气经烟道引风机直接进入脱硫塔。

脱硫塔以空塔喷淋结构,设计空速小(4.0m/s),塔压力降小(≤600Pa),脱硫集中除尘、脱硫、排烟气于一体,烟气升至塔顶进入烟囱排入大气。

钠钙双碱法烟气脱硫工艺

谢谢观看

未来展望

3、资源回收利用:深入研究亚硫酸钠和硫酸钙的资源回收利用技术,提高经 济效益和环保效益。

未来展望

4、强化过程控制:采用先进的自动化控制系统,实现工艺过程的实时监控和 优化调控,提高系统的稳定性和可靠性。

未来展望

5、拓展应用领域:将钠钙双碱法烟气脱硫工艺应用于更多领域,如船舶废气 治理、有色金属冶炼等行业,拓展其应用范围。

一、钠钙双碱法脱硫技术的基本 原理

一、钠钙双碱法脱硫技术的基本原理

钠钙双碱法脱硫技术是一种湿式脱硫方法,其基本原理是利用氢氧化钠和氢 氧化钙的混合溶液作为吸收剂,与烟气中的二氧化硫反应,生成亚硫酸钠和亚硫 酸钙。具体反应过程如下:

一、钠钙双碱法脱硫技术的基本原理

2NaOH + SO2 → Na2SO3 + H2O Ca(OH)2 + SO2 → CaSO3 + H2O

二、钠钙双碱法脱硫技术的工程实践

在工程实践中,需要选择合适的设备,如吸收塔、循环泵、氧化池、分离和 回收装置等。同时,需要优化工艺参数,如吸收剂的浓度、流量、反应温度和压 力等,以提高二氧化硫的脱除效果和设备的运行效率。

三、钠钙双碱法脱硫技术的应用 前景

三、钠钙双碱法脱硫技术的应用前景

钠钙双碱法脱硫技术具有较高的二氧化硫脱除效果,同时具有较低的运行成 本和环境污染。因此,该技术在以下领域具有广阔的应用前景:

钠钙双碱法烟气脱硫工艺

01 引言

03 原理

目录

02 背景 04 特点

05 应用

07 参考内容

目录

06 未来展望

引言

引言

随着环境保护意识的不断提高,烟气脱硫技术已成为工业和电力领域的重要 环保措施。钠钙双碱法作为一种新兴的烟气脱硫工艺,具有脱硫效率高、投资成 本低、运行稳定等优点,正逐渐受到广泛。本次演示将详细介绍钠钙双碱法烟气 脱硫工艺的概念、特点和应用,并展望其未来发展前景。

钙、钠双碱法脱硫

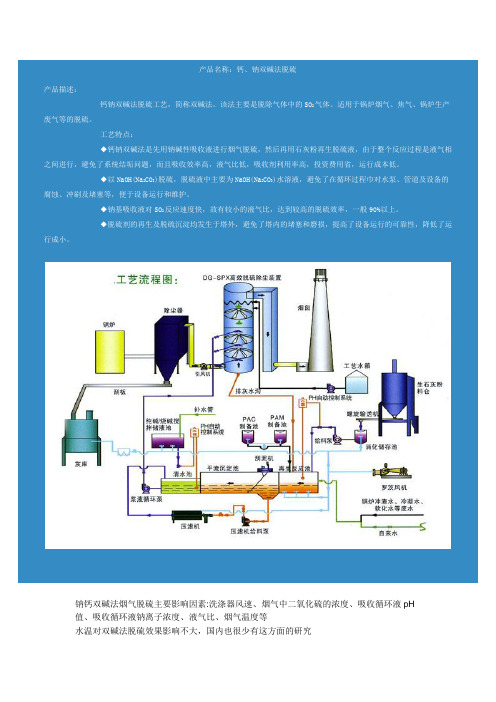

产品名称:钙、钠双碱法脱硫产品描述:钙钠双碱法脱硫工艺,简称双碱法。

该法主要是脱除气体中的SO2气体。

适用于锅炉烟气、焦气、锅炉生产废气等的脱硫。

工艺特点:◆钙钠双碱法是先用钠碱性吸收液进行烟气脱硫,然后再用石灰粉再生脱硫液,由于整个反应过程是液气相之间进行,避免了系统结垢问题,而且吸收效率高,液气比低,吸收剂利用率高,投资费用省,运行成本低。

◆以NaOH(Na2CO3)脱硫,脱硫液中主要为NaOH(Na2CO3)水溶液,避免了在循环过程巾对水泵、管道及设备的腐蚀、冲刷及堵塞等,便于设备运行和维护。

◆钠基吸收液对SO2反应速度快,故有较小的液气比,达到较高的脱硫效率,一般90%以上。

◆脱硫剂的再生及脱硫沉淀均发生于塔外,避免了塔内的堵塞和磨损,提高了设备运行的可靠性,降低了运行成小。

钠钙双碱法烟气脱硫主要影响因素:洗涤器风速、烟气中二氧化硫的浓度、吸收循环液pH值、吸收循环液钠离子浓度、液气比、烟气温度等水温对双碱法脱硫效果影响不大,国内也很少有这方面的研究双碱法脱硫效率:65.7%~89.9%钠钙双碱法炉外脱硫技术简介我公司与浙江大学、聊城大学联合吸收、开发的旋流板塔和空塔喷淋钠钙双碱法烟气脱硫工艺,以最小的能耗和最大的脱硫效率,保证系统脱硫效率达到90%--95%,各项工艺参数、运行指标均处于领先水平;除此,本脱硫工艺还有极强的除尘效果,除尘效率高达95%。

钠钙双碱法是先用活性极强的钠碱作为吸收剂吸收SO2,然后再用钙碱对吸收液进行再生,由于在吸收和吸收液处理中使用了不同类型的碱,故称为钠钙双碱法。

一、钠钙双碱法脱硫技术的主要优点1.1技术成熟,运行稳定可靠。

主要设备、设置故障率低,因此不会因脱硫设备故障影响电站锅炉的安全运行。

1.2工艺先进,运行费用低。

因钠碱活性极强极高,所以只用很低的液气比就可达到高效率的脱硫效果;又因用廉价的钙碱再生、钠碱重复利用,就大大降低了运行成本。

1.3工程投资少、经济效益高。

钠钙双碱法脱硫技术探析程立国

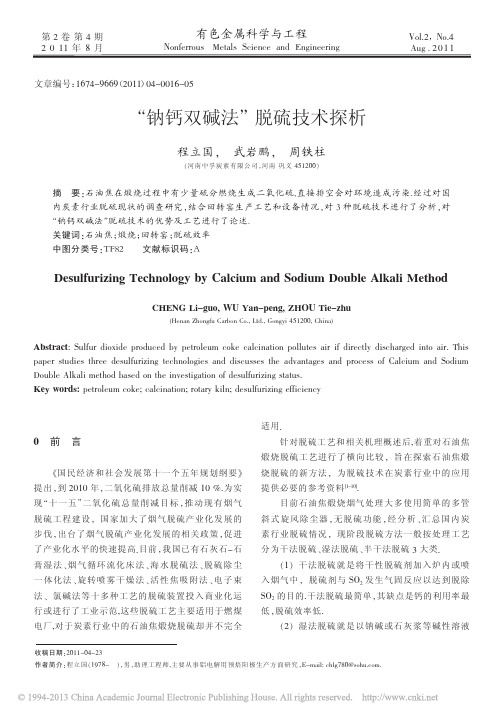

文章编号:1674-9669(2011)04-0016-05收稿日期:2011-04-23作者简介:程立国(1978-),男,助理工程师,主要从事铝电解用预焙阳极生产方面研究,E-mail:chlg780@.0前言《国民经济和社会发展第十一个五年规划纲要》提出,到2010年,二氧化硫排放总量削减10%.为实现“十一五”二氧化硫总量削减目标,推动现有烟气脱硫工程建设,国家加大了烟气脱硫产业化发展的步伐,出台了烟气脱硫产业化发展的相关政策,促进了产业化水平的快速提高.目前,我国已有石灰石-石膏湿法、烟气循环流化床法、海水脱硫法、脱硫除尘一体化法、旋转喷雾干燥法、活性焦吸附法、电子束法、氯碱法等十多种工艺的脱硫装置投入商业化运行或进行了工业示范,这些脱硫工艺主要适用于燃煤电厂,对于炭素行业中的石油焦煅烧脱硫却并不完全适用.针对脱硫工艺和相关机理概述后,着重对石油焦煅烧脱硫工艺进行了横向比较,旨在探索石油焦煅烧脱硫的新方法,为脱硫技术在炭素行业中的应用提供必要的参考资料[1-10].目前石油焦煅烧烟气处理大多使用简单的多管斜式旋风除尘器,无脱硫功能,经分析、汇总国内炭素行业脱硫情况,现阶段脱硫方法一般按处理工艺分为干法脱硫、湿法脱硫、半干法脱硫3大类.(1)干法脱硫就是将干性脱硫剂加入炉内或喷入烟气中,脱硫剂与SO 2发生气固反应以达到脱除SO 2的目的.干法脱硫最简单,其缺点是钙的利用率最低,脱硫效率低.(2)湿法脱硫就是以钠碱或石灰浆等碱性溶液“钠钙双碱法”脱硫技术探析程立国,武岩鹏,周铁柱(河南中孚炭素有限公司,河南巩义451200)摘要:石油焦在煅烧过程中有少量硫分燃烧生成二氧化硫,直接排空会对环境造成污染.经过对国内炭素行业脱硫现状的调查研究,结合回转窑生产工艺和设备情况,对3种脱硫技术进行了分析,对“钠钙双碱法”脱硫技术的优势及工艺进行了论述.关键词:石油焦;煅烧;回转窑;脱硫效率中图分类号:TF82文献标识码:ADesulfurizing Technology by Calcium and Sodium Double Alkali MethodCHENG Li-guo,WU Yan-peng,ZHOU Tie-zhu(Henan Zhongfu Carbon Co.,Ltd.,Gongyi 451200,China)Abstract :Sulfur dioxide produced by petroleum coke calcination pollutes air if directly discharged into air.This paper studies three desulfurizing technologies and discusses the advantages and process of Calcium and Sodium Double Alkali method based on the investigation of desulfurizing status.Key words:petroleum coke;calcination;rotary kiln;desulfurizing efficiency有色金属科学与工程第2卷第4期2011年8月Vol.2,No.4Aug .2011Nonferrous Metals Science and Engineering作为脱硫剂,脱硫剂在吸收塔中与SO 2发生气—液化学反应.湿法脱硫钙的利用率最高,脱硫机理多样化(溶解、吸附、中和反应),脱硫效果最好,效率最高,而现在湿法脱硫工艺中采用“钠钙双碱法”脱硫,有效地解决了湿法脱硫中存在结垢、堵塞的难题,使湿法脱硫更加广泛地被推广、使用.(3)半干法脱硫方法介于上述2种方法之间,脱硫剂以溶液的形式喷入烟气中,SO 2与碱性溶液发生化学反应的同时,溶液的水分全部蒸发.半干法脱硫效率偏低,要求的控制水平比较高,以使喷水量能全部蒸发.这3种脱硫方法表现形式不同,但脱硫机理相同.早在英国产业革命后的十九世纪末,人们就开始应用含碱性物质的泰晤士河河水,洗涤燃煤烟气净化SO 2.在20世纪三十年代,人们开始应用CaO 作吸收剂,湿法脱除烟气中的SO 2.20世纪七十年代初,第一套湿法洗涤烟气脱硫装置诞生于美国.从20世纪七十年代初到20世纪末的30年里,针对湿法烟气脱硫洗涤系统,尤其是脱硫塔易结垢、堵塞、腐蚀以及机械故障等一系列的弊病,日本、美国及德国对湿法烟气脱硫开展了不间断的研究,在脱硫效率、运行可靠性和成本方面有了很大的改进,运行可靠性可达99%.到目前为止,湿法烟气脱硫技术已经成熟,并步入实用化阶段.在最近30年内,湿法烟气脱硫技术每隔10年就攀升一个新的台阶,取得了新的进展.使用湿法脱除烟气中的SO 2,需要一定量的CaO ,脱硫剂的需要量常用钙硫比来表示,根据目前的技术水平,在不同的钙硫比下,其脱硫效率见表1.目前国内的烟气脱硫技术也有了很大的发展,燃烧前、燃烧中和燃烧后的脱硫处理技术均有各自适用范畴.实践证明,燃烧后的烟气脱硫仍是现在唯一可以大量脱除烟气中二氧化硫的可用技术.现阶段燃烧后烟气脱硫技术以湿法为主,其工艺相对成熟可靠、经济实用、系统操作简单、管理方便,符合操作人员素质要求.其中又以“钠碱法”、“石灰石—石膏法”、“钠钙双碱法”应用较为广泛.1脱硫工艺概述1.1钠碱法脱硫钠碱法脱硫是碳酸钠或氢氧化钠溶解于水形成碱性溶液,用碱性溶液作为脱硫剂进行脱硫的湿法脱硫工艺.钠碱与SO 2有很强的反应能力,且都有很好的溶解性,吸收SO 2后产生的副产品为硫酸钠(Na 2SO 4)、亚硫酸氢钠(NaHSO 3)等盐类也都溶于水.1.1.1工艺流程图钠碱法脱硫工艺流程见图1.图1钠碱法工艺流程图锅炉烟气多管旋风除尘器钠碱或废碱循环池吸收塔引风机烟囱沉淀池渣浆泵废水外排滤灰装置灰渣外运脱硫方法钙硫比脱硫效率/%干法脱硫270湿法脱硫 1.290半干法脱硫1.680表1钙硫比-脱硫效率第2卷第4期程立国,等:“钠钙双碱法”脱硫技术探析17图2石灰石-石膏法工艺流程图工业水石灰料贮罐石灰给料槽搅拌池循环水泵循环水池喷淋塔锅炉烟气引风机曝气池压缩空气烟囱浓缩池真空带式过滤机石膏排外1.1.2脱硫原理钠碱法以碳酸钠或氢氧化钠为吸收剂吸收二氧化硫,生成的产物亚硫酸钠溶液通过结晶、干燥等工艺得亚硫酸钠产品.该工艺技术简单,脱硫效率高,容易实现稳定可靠运行.(1)Na 2CO 3+SO 2!"Na 2SO 3+CO 2(2)Na 2SO 3+SO 2+H 2O !"2NaHSO 3(3)2NaOH+SO 2!"Na 2SO 3+H 2O (4)Na 2SO 3+SO 2+H 2O !"NaHSO 31.1.3技术特点钠碱法脱硫工艺主要特点是系统简单,液/气比小,不结垢不堵塞,设备造价低,占地小.脱硫废液主要成分为硫酸钠、亚硫酸钠和亚硫酸氢钠.此外,钠基还具有吸收其它酸性气体(如HCl ,HF ,HBr )等的良好性能.1.2石灰石石膏法烟气脱硫石灰石-石膏法脱硫工艺是世界上应用最广泛的一种脱硫技术,日本、德国、美国的火力发电厂采用的烟气脱硫装置约90%采用此工艺.它的工作原理是:将石灰石粉加水制成浆液作为吸收剂与烟气充分接触混合,生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏.经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放,脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气.由于吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高,钙硫比较低,脱硫效率可大于95%.1.2.1脱硫原理石灰或石灰石法主要的化学反应机理为:(1)SO 2+H 2O !"H 2SO 3(2)CaCO 3+H 2SO 3!"CaSO 3+CO 2+H 2O (3)CaSO 3+1/2O 2!"CaSO 4(4)CaSO 3+1/2H 2O !"CaSO 3·1/2H 2O (5)CaSO 4+2H 2O !"CaSO 4·2H 2O (6)CaSO 3+H 2SO 3!"Ca(HSO 3)21.2.2工艺流程图石灰石-石膏法脱硫工艺流程见图2.1.2.3技术特点石灰石-石膏法主要优点是能广泛地进行商品化开发,且其吸收剂的资源丰富,成本低廉,废渣既可抛弃,也可作为商品石膏回收.目前,石灰/石灰石法是世界上应用最多的一种FGD 工艺,对高硫煤,脱硫率可在90%以上,对低硫煤,脱硫率可在95%以上.1.3钠钙双碱法烟气脱硫技术钠钙双碱法脱硫工艺(Na 2CO 3/Ca(OH)2)是在石灰石/石膏法基础上结合钠碱法发展起来的工艺,它克服了石灰石/石膏法容易结垢、钠碱法运行费用高的缺点.它利用钠盐易溶于水,在吸收塔内部有色金属科学与工程2011年8月18图3钠钙双碱法工艺流程图石灰粉贮仓石灰乳液池再生池沉淀池外运循环池碱液罐喷淋塔引风机烟囱回转窑烟气采用钠碱吸收SO 2,吸收后的脱硫液在再生池内利用廉价的石灰进行再生,从而使得钠离子循环吸收利用.1.3.1工艺流程图钠钙双碱法脱硫工艺流程图如图3所示.1.3.2脱硫原理双碱法是采用钠基脱硫剂进行脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题.另一方面脱硫产物可以用氢氧化钙进行还原再生,再生出的钠基脱硫剂可循环使用.双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造.双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中SO 2来达到烟气脱硫的目的,然后脱硫产物经脱硫剂再生池还原成氢氧化钠再打回脱硫塔内循环使用.双碱法烟气脱硫工艺同石灰石/石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的SO 2先溶解于吸收液中,然后离解成H +和HSO 3-;使用Na 2CO 3或NaOH 液吸收烟气中的SO 2,生成HSO 32-、SO 32-与SO 42-,反应方程式如下:(1)脱硫反应:Na 2CO 3+SO 2 NaSO 3+CO 2↑(1)2NaOH +SO 2 Na 2SO 3+H 2O (2)Na 2SO 3+SO 2+H 2O 2NaHSO 3(3)式(1)为启动阶段Na 2CO 3溶液吸收SO 2的反应;式(2)为再生液pH 值较高时(高于9时),溶液吸收SO 2的主反应;式(3)为溶液pH 值较低(5-9)时的主反应.(2)氧化过程(副反应)Na 2SO 3+1/2O 2 Na 2SO 4(4)NaHSO 3+1/2O 2 NaHSO 4(5)(3)再生过程Ca(OH)2+Na 2SO 3 2NaOH +CaSO 3(6)Ca(OH)2+2NaHSO 3 Na 2SO 3+CaSO 3·1/2H 2O+3/2H 2O(7)式(6)为第一步反应再生反应;式(7)为再生至pH >9以后继续发生的主反应.(4)氧化过程CaSO 3+1/2O 2 CaSO 4(8)1.3.3技术特点:钠钙双碱法是以碳酸钠或氢氧化钠溶液为第一碱吸收烟气中的SO 2,然后再用石灰或熟石灰作为第二碱,处理吸收液,再生后的吸收液循环使用.以石灰浆液作为主脱硫剂,钠碱只需少量补充添加.由于在吸收过程中以钠碱为吸收液,脱硫系统不会出现结垢等问题,运行安全可靠.由于钠碱吸收液和二氧化硫反应的速率比钙碱快很多,能在较小的液气比条件下,达到较高的二氧化硫脱除率.第2卷第4期程立国,等:“钠钙双碱法”脱硫技术探析19表4“钠碱法”、“石灰石-石膏法”、“钠钙双碱法”比较表项目钠碱法石灰石-石膏法钠钙双碱法脱硫剂费用/(万元·a-1)95.200028.083017.6224脱硫剂成本/(元·kg-1) 1.750.520.32优点脱硫效率:70%~80%,占地小,投资成本较低,工艺流程比双碱法简单.脱硫效率:≥95%,工艺成熟,操作弹性大,脱硫剂易得,不会形成二次污染.脱硫效率:≥90%,占地小,投资成本低,运行成本低,无二次污染.缺点脱硫率较低,运行成本高,操作弹性小,钠硫比高,副产物无法利用且易发生二次污染.工艺流程较长,投资较高,工艺参数控制困难,易发生结垢情况.脱硫剂使用纯度要求较高,所用石灰颗粒要求细密.项目指标值脱硫效率/%≥90SO2排放浓度/(mg·Nm-3)≤200烟尘排放浓度/(mg·Nm-3)≤100林格曼黑度≤1级表3脱硫后烟气指标项目参数值烟气量/(Nm3·h-1)26000-29000排烟温度/℃200~230燃料石油焦(2#B以上)燃料含硫量/% 1.5燃料耗量/(t·h-1)2烟气含尘量/(mg·Nm-3)180-200SO2含量/(mg·Nm-3)2950-3050风量/(m3·h-1)60611~110772风压/Pa2589~3766电机功率/kW132年运行时间/h6720表2Φ2.2×45m回转窑烟气参数23种脱硫方法比较现已Φ2.2×45m回转窑烟气为例,对3种脱硫方法进行比较说明.具体情况见表2、表3、表4.3结论综上所述,石油焦采用回转窑进行煅烧时产生的高温烟气,进行脱硫时,“钠钙双碱法”与“钠碱法”、“石灰石-石膏法”相比,有以下优点.(1)“钠钙双碱法”脱硫工艺是在“石灰石-石膏法”基础上结合“钠碱法”发展起来的工艺,它克服了“石灰石-石膏法”容易结垢、“钠碱法”运行费用高的缺点.(2)“钠钙双碱法”使用的脱硫剂可循环再生,设备维护量小,检修费用低,年运行率高.(3)“钠钙双碱法”脱硫效率高,耗费资金量少,占地面积小,比较适用于石油焦煅烧进行脱硫改造.参考文献:[1]贵阳铝镁设计研究院.北京:河南中孚实业股份有限公司预焙阳极工程初步设计[R].贵阳:贵阳铅镁设计研究院.[2]杨飏.二氧化硫减排技术与烟气脱硫工程[M].北京:冶金工业出版社,2004.[3]武文江.石灰石-石膏湿法烟气脱硫技术[M].北京:中国水利水电出版社,2006.[4]李继莲.烟气脱硫实用技术[M].北京:中国电力出版社,2008.[5]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.[6]GB9078-1996,工业窑炉大气污染物排放标准[S].[7]GB13271-2001,锅炉大气污染物排放标准[S].[8]蒋文忠.炭素工艺学[M].北京:冶金工业出版社,2009.[9]王平甫,宫振.铝电解炭阳极生产与应用[M].北京:冶金工业出版社,2008.[10]薄恩奇.大气污染治理工程[M].北京:高等教育出版社,1999.有色金属科学与工程2011年8月20。

钠钙双碱法脱硫工艺原理

钠钙双碱法脱硫工艺原理钠钙双碱法脱硫工艺,听起来有点高大上,其实就是一种让我们呼吸的空气更清新、更健康的好办法。

想象一下,咱们平常吃的盐和石灰,这两样东西可不是普通的调料,而是脱硫的“英雄”。

要知道,空气中的二氧化硫可是个麻烦精,既影响我们的呼吸,又对环境造成伤害。

这种工艺就像是一位穿着白大褂的医生,把空气里的“病菌”给治好了,大家都能呼吸得舒心。

说到这个工艺,其实就是用钠和钙这对“好搭档”来对付二氧化硫。

钠,嘿,别小看他!它可是个很活跃的小家伙,跟二氧化硫一接触,马上就能反应,变成其他化合物。

而钙呢,像个憨厚的农夫,慢慢来,但绝对能把事情做得妥妥的。

这种组合,就像一对默契十足的搭档,默默为我们清理空气中的“脏东西”。

在脱硫的过程中,先把这些钠和钙的化合物放进反应器里,像在做饭一样搅拌均匀。

然后再把那些含二氧化硫的废气通进去。

哇,反应就像是魔法一样,二氧化硫跟钠、钙一碰,瞬间就变成了其他无害的物质。

想象一下,二氧化硫在这儿还得瑟,结果被一锅好料煮熟了,别提多爽了。

空气一下子就变得清新了,像春天的花香扑面而来,让人心情大好。

这种方法还特别环保。

那些被转化的物质大部分都可以继续利用,甚至还能变成建筑材料呢。

真是老天爷眷顾我们,让我们在清理环境的同时,还能给社会做点贡献,何乐而不为呢?生活中总有一些细节需要我们去关注,空气的质量就是其中之一。

能呼吸上新鲜空气,这可比吃到一口美食还让人开心。

如果说脱硫工艺是一场华丽的演出,那么钠钙双碱法就是那闪亮的主角。

虽然它在工业上应用广泛,但咱们的日常生活中也可以看到它的影子。

比如那些发电厂、化工厂,都是它们在默默为我们服务。

像一位无名英雄,忙碌在喧嚣的城市中,保证每个人都能安心地呼吸。

再说说操作过程,其实也没有那么复杂。

工作人员像是在操控一台高科技的机器,认真地监测着反应的每一步。

温度、压力、流量,一个都不能少。

这种严谨的态度,真是让人佩服。

不像咱们平时出门,随便穿件衣服就走了,他们可是得小心翼翼,确保每一个环节都做到位,不能有丝毫马虎。

陶瓷窑炉钠钙双碱法脱硫应用的分析与建议

陶瓷窑炉钠钙双碱法脱硫应用的分析与建议陶瓷窑炉是一种重要的工业窑炉,其作业性能及体积小。

它用于烧制大量的制品,如建筑材料、陶瓷制品、汽车制品等。

此外,它还用于处理各种废气,这些废气中含有大量有害的物质,如烟气中的氮氧化物、一氧化碳等。

为了减少这些有害物质对环境的污染,陶瓷窑炉通常采用脱硫技术进行处理。

传统的脱硫技术有很多种,其中钠钙双碱法脱硫技术是一种比较常见的技术。

它通过在污染废气中加入钠碱和钙碱,反应出具有脱硫效果的氢氧化钠和氢氧化钙,从而达到减少烟气中氮氧化物的目的。

钠钙双碱法脱硫技术在陶瓷窑炉中有着广泛的应用。

它与其他脱硫技术相比,具有节能、环保、成本低等优点。

同时,它还具有设备简单、运行可靠等特点,可以有效减少陶瓷窑炉的烟气污染。

钠钙双碱法脱硫技术的实施过程中,需要注意一些问题。

首先,它的适用性受污染物的性质的影响较大,因此在解决污染物的处理技术选择时一定要根据污染物的性质来进行科学合理的选择。

其次,也要充分考虑经济效益和环境保护之间的平衡。

最后,此技术应尽可能选择厂家认可的质量较高的脱硫药剂,以减少对环境的污染。

通过以上分析可以看出,钠钙双碱法是一种有效而可靠的脱硫技术,可以满足陶瓷窑炉的技术要求。

在实际应用中,应根据污染物的性质,合理选择技术并考虑经济效益与环境保护之间的平衡,并选择厂家认可的质量较高的脱硫药剂。

只有这样,才能使陶瓷窑炉钠钙双碱法脱硫应用更加科学,更加有效地减少烟气污染,提高工业烧烤的环境保护水平。

综上所述,钠钙双碱法脱硫技术在陶瓷窑炉中的应用可以有效减少烟尘污染,节能减排和提高环境保护水平,但在其应用过程中仍需注意一些问题,如污染物的性质、经济效益和环境保护之间的平衡以及质量较高的脱硫药剂等。

希望通过本文的分析与建议,可以促进陶瓷窑炉钠钙双碱法脱硫技术的科学应用,从而更好地保护环境。

电石渣钠钙双碱法在锅炉烟气脱硫中的应用

24 脱硫 液再 生及 脱硫 渣处 理 系统 .

一

N H O+ O a S 4 a S 3÷  ̄N H O

二

() 4

() 生过程 ’ 3再

部 分 脱 硫 液 从 吸 收塔 底 部 排 出 ,进 入 再 生

池 .与来 自脱 硫 剂 制 备 系 统 的 电 石 泥 浆 液 进 行 反 应 , 碱被 再 生 出来 , 后 , 合 液 进入 沉 淀 池进 行 钠 而 混

初 步 固 液分 离 , 液 进 入 回流 池 , 由 回流 泵 泵 人 清 再

炔而 产生 的工业 废渣 。 主要成 分 为氢氧 化钙 。 统 其 据 计 ,0 1 ,中国聚氯 乙烯 产能达 到 212万妇 , 21年 6 其

中, 电石法 约 占 8 %左 右 , 0 并保 持 高速 增 长 的态 势 。 氯碱 生产 过程 中蒸汽 及 电力消 耗较 大 .大部 分氯 碱 企业 基本 上均设 有 自备 热 电厂 。利 用 电石渣 钠钙 双 碱法 进行 烟气 脱硫 。在 氯碱生 产企 业具 有 良好 的资 源 优势 , 实 现 以废治 废 、 可 经济 高 效 、 定 脱 除二 氧 稳 化硫 的 目的 。

2 工艺 流程

电石 渣钠 钙 双碱法 烟 气脱 硫 系统采 用 电石 渣浆 液 或 电石 渣 ( 干渣 ) 和液 碱作 为脱 硫 剂 , 中 , 其 钠碱 作

为 脱 硫 系 统启 动 阶 段 的 吸 收 剂 和 吸 收 载 体 循 环 使

用, 电石渣 为 固硫 剂 。

吸收 塔循 环 池 。 固体 浆 液进 入 脱 硫 渣处 理 系 统进 一 步沉 淀 分离 。 淀池 出来 的 固体浆 液 由渣 浆 泵输 送 沉 到 压 滤 系统 进行 压 滤 ,滤 出液 返 回脱硫 系统 使用 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、钙钠双碱法(NaOH /Ca(OH)2)

钙钠双碱法主要用NaOH作为吸收剂,Ca(OH)2作为再生剂,流程为:烟气在脱硫塔中与充分雾化的含有氢氧化钠的溶液接触,烟气中SO2被氢氧化钠溶液吸收生成为亚硫酸钠和亚硫酸氢钠后流出脱硫塔进入再生曝气搅拌池。

同时生石灰也由螺旋输送机输入到再生曝气搅拌池中,当吸收液中加入生石灰后,NaHSO3很快反应释放出Na+,随后生成的SO32-又继续反应,生成的CaSO3、CaSO4以二水化合物的形式在浓缩池中沉淀下来,从而达到钠碱再生的目的,再生的钠碱由循环泵再一次打入塔内。

(1)流程图

(2)反应方程式

钠钙双碱法〖NaOH-Ca(OH)2〗:气体与含有氢氧化钠(或碳酸钠)的溶液接触。

被吸收的SO2 转化为亚硫酸氢盐,然后再与石灰反应形成不溶性的硫酸钙、亚硫酸钙并再生出可溶性的钠。

双碱法脱硫基本化学反应可用下列反应式表示:

a、脱硫过程原理

Na2CO3+SO2=Na2SO3+CO2 (1)

2NaOH+SO2=Na2SO3+H2O (2)

Na2SO3+SO2+H2O=2NaHSO3 (3)

以上三式视吸收液酸碱度不同而异,碱性较高时(PH>9)以(2)式为主要反应;碱性稍为降低时以(1)式为主要反应;碱性到中性甚至酸性时(5<PH <9),则按(3)式反应。

b、再生过程

Ca(OH)2+Na2SO3=2NaOH+CaSO3

Ca(OH)2+2NaHSO3=Na2SO3+CaSO3•H2O+H2O

C、氧化过程

2CaSO3+O2= 2CaSO4

2CaSO3•H2O+O2= 2CaSO4•H2O

在循环池内,当往酸性吸收水中加入石灰乳液后,NaSO3、NaHSO3很快跟石灰反应释放出Na+,随后生成的SO32-又继续跟石灰反应生成CaSO3,CaSO3经氧化后生成的CaSO4以二水化合物的形式沉淀下来,从而达到钠碱再生的目的。

(4)技术特点

a.用NaOH脱硫,循环水基本上是Na碱的水溶液,在循环过程中对水泵、管道、设备均无腐蚀与结垢堵塞现象,便于设备运行与保养。

b.吸收剂的再生和脱硫渣的沉淀发生在吸收塔外,减少了塔内结垢的可能性,因此使用循环流化悬浮式脱硫除尘塔可以增大液气比,提高脱硫效率。

c.钠基吸收液吸收SO2速度快,故可用较小的液气比,脱硫效率高,一般在90%以上。

(5)投资和运行成本

a.上海环境工程设计研究院有限公司报价:

一期投资费用550万元,年运行费用为286.77万元;二期投资费用750万元,年运行费用282.43万元。