薄板坯连铸连轧(6)—鞍钢ASP(2150)

鞍钢2150 ASP高效化生产技术的研究与实践

鞍钢2150 ASP高效化生产技术的研究与实践李镇1任子平2王鹏11.鞍钢股份第三炼钢连轧厂辽宁鞍山114021;2.鞍钢集团科技发展部辽宁鞍山114021摘要鞍钢2150ASP炼钢一连铸一连轧生产线通过对缩短转炉冶炼周期,LF炉精炼工艺,RH脱碳技术,降低连铸事故率,提高连铸作业率,优化生产组织等研究,达到了炼钢、精炼及连铸各工序处理时间的匹配,品种质量的稳定,生产的顺行,实现了2150 ASP生产线全面达产。

关键词冶炼周期作业率匹配达产1 概述鞍钢2150 ASP炼钢一连铸一连轧工艺生产线成立于2006年5月19日,是目前国内首条拥有完全自主知识产权的集“炼钢一连铸一连轧”多工艺于一体的高效、紧凑、节能和可持续发展型的的现代化短流程生产线,设计年生产钢520万吨,钢材480万吨。

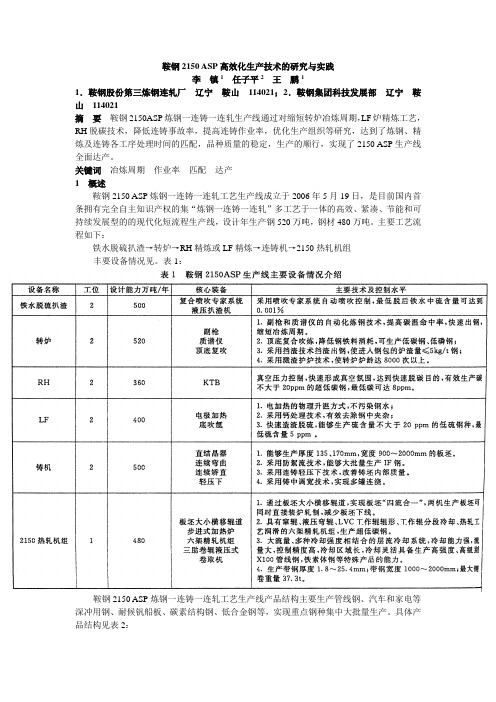

主要工艺流程如下:铁水脱硫扒渣→转炉→RH精炼或LF精炼→连铸机→2150热轧机组丰要设备情况见。

表1:鞍钢2150 ASP炼钢一连铸一连轧工艺生产线产品结构主要生产管线钢、汽车和家电等深冲用钢、耐候钒船板、碳素结构钢、低合金钢等,实现重点钢种集中大批量生产。

具体产品结构见表2:鞍钢2150ASP短流程生产线从各工序分步投产到全线贯通已两年多,其间经历设备投产期、设备考验期、生产产能提升期、产品大纲转化期和达产达效期。

在整个生产线的生产实践过程中,难度最大是生产产能提升期和产品大纲转化期。

由于整个生产线都是鞍钢自主设计、自主集成、自己施工,设备国内制造,没有现成的生产和技术经验可以借鉴,从投产以来,一直处于边调试,边生产,边试验,边总结状态,产能提升及产品大纲转化速度较慢。

主要问题体现在以下几个方面:1)转炉副枪作率业低,转炉吹炼终点成份和温度控制不稳定,冶炼周期长;2)LF炉精炼技术不成熟主要体现在低铝镇静钢浇注易絮流及冶炼过程易回硅问题,影响生产顺行;3)RH精炼脱碳时间长,处理周期长;4)连铸生产技术不稳定,事故率高,作业率低。

2150热连轧机(F3)设计

第1章绪论1.1热轧宽带钢轧机发展概况热轧宽带钢轧机的发展已有70多年的历史,第一套热连轧机于1926年诞生于美国。

汽车工业、建筑工业、交通运输业等的发展,使得热轧机冷轧薄钢板的需求量不断增长,从而促进热轧宽带钢轧机的建设获得了迅速和稳定的发展。

促进热轧宽带钢轧机及工艺技术发展的主要因素是:要求其生产能力不断提高,从而钢卷质量不断增大和轧制速度不断提高,同时提出扩大产品品种的要求;要求产品的尺寸精度和性能不断提高;受1973年中东石油危机的冲击而转向注意开发节约能源技术;进入20世纪80年代中期更加注重产品质量的提高,并对板形质量及带钢凸度和平直度提出更高的质量要求。

热轧宽带钢轧机的热轧板卷,不仅可以供薄板和中板直接使用,还可以作为下道工序冷轧、焊管、冷弯型钢的原料。

带钢热连轧机从50年代起,在世界范围内已成为带钢生产的主要形式。

目前世界上1000mm以上的热轧机和带卷轧机有200余套。

带钢热连轧机具有轧制速度高、产量高、自动化程度高的特点,轧制速度50年代为10~12 m/s,70年代已达18~30 m/s,产品规格也由生产厚度为2~8mm,宽度小于2000mm的成卷带钢扩大到生产厚度1.2~20mm,宽度2500mm的带钢。

带卷重量的加大和作业率的提高,使现有的带钢热连轧机年产量达350~600万t,最大卷重也由15t 增加到70t。

坯料尺寸及重量加大,要求设置更多的工作机座,过去的粗轧机组和精轧机组的工作机座分别为2~4架和5~6架,现已分别增加到4~6架和7~8架,轧机尺寸也相应增加。

现代的带钢热连轧机除了采用厚度自动控制外,还实现了电子计算机控制,从而大大提高了自动化水平,改善了产品质量,带钢厚度公差不超过±0.5mm,宽度公差不超过0.5~1.0mm,并具有良好的板形。

90年代以来,钢铁生产短流程迅速开发和推广,薄板坯(或中厚板坯)连铸连轧工艺的出现,正在改变着传统的热连轧机市场。

鞍钢2150ASP高洁净度冷轧深冲钢制造平台集成技术

(e ea Se l a igPa t f na gSel o, t.A sa 10 1 Lann , hn ) G n rl tem kn l gn te C .Ld, nh n1 4 2 , io ig C ia n oA

Abs r t t ac :Th l a ne s o h od r le x r —d e r wi g se li o r le l a d i e ce n s ft e c l o ld e ta e p d a n t e sc nto d wel n t s qu l y i mpr v d b a i u h me s r s a sa ls i g t e i fr to e d a k me h n s ai s i t o e y tk ng s c a u e s e t b ih n h n o ma i n f e b c c a im wi h g e ce c , a o i g he e n t h ih f in y i d ptn t l a ma a e n , k e i g n p i zn t e r du to n g me t e p n o o tmii g h p o ci n

wih Hi h Cl a ne si 2 5 AS Pr du to n fAng ng t g e n s n 1 0 P o c i n Li e o a

W e ig a g Ja o g W a gP n , a gW e k , oZ io g n T e u n , in L n , n e g W n n e Ma h y n

鞍 钢 技 术

2 1年 第 3期 01

ANGANG TECHN0LOGY

总 第 3 9期 6

薄板坯连铸连轧工艺技术发展的概况

薄板坯连铸连轧工艺技术发展的概况摘要:薄板坯连铸连轧工艺问世这么多年来发展迅速,CSP、ISP、FTSR为代表的各种工艺技术的发展各具特色。

总的发展趋势是,提高铸机生产能力充分发挥后部连轧机的生产能力;改进品种质量,提高产品的市场覆盖率;采用无头轧制工艺、生产超薄规格产品,以取代部分冷轧产品的市场;应用范围扩大,越来越多的在以高炉铁水为原料的大型联合企业中得到应用,为该工艺的发展开拓了更广阔的前景。

关键词:薄板坯连铸连轧发展趋势1 前言薄板坯连铸连轧是20 世纪80 年代末开发成功的生产热轧板卷的新技术,该项技术发展很快,世界各钢铁发达国家已相继开发了各具特色的薄板坯连铸连轧技术,主要有SMS 开发的CSP(CompactStrip Production)、DEMAG 的ISP(Inline Strip Production)、日本住友的QSP(Quality Slab Production)、达涅利的FTSR(Flexible Thin Slab Rolling)和VAI 的CONROLL(Continue Rolling)以及美国蒂金斯(Tippins)的TSP(Thin Slab Production)等6 种类型。

图2典型的薄板坯连铸—连轧热带钢生产线薄板连铸连轧工艺与常规的工艺相比,由于它具有节能、投资省、生产周期短、劳动成本低及适应性强等优点,故引起了全世界的重视。

据统计全球各地已建成投产及在建的薄板坯连铸共约50流,总生产能力为5228万t/a。

2 几种主要类型的技术特点及其发展2.1 CSP工艺技术世界第一条CSP生产线薄板坯连铸连轧生产线已于1989年建成投产,因其工艺开发早,技术成熟,工艺及设备相对较简单可靠,故实际应用也最多。

至1997年末,SMS已签定的合同已有27流铸机。

CSP技术的主要特点是采用立弯式铸机漏斗形结晶器,最初的铸坯很薄,一般为40~50mm,未采用液芯压下,后部设辊底式隧道炉作为铸坯的加热均热及缓冲装置,采用5~6架精轧机,成品带钢最薄为1~2mm。

薄板坯连铸连轧技术

22

二冷方式

• 气水混合冷却方式。冷却强度沿着浇铸方 气水混合冷却方式。 向及板坯宽度方向分区域进行自动控制, 向及板坯宽度方向分区域进行自动控制, 水流速度根据板坯厚度、宽度、 水流速度根据板坯厚度、宽度、浇铸速度 进行控制。 进行控制。

23

平行板式薄板坯结晶器(ISP) 平行板式薄板坯结晶器(ISP)

25

振动形式

• 液压驱动形式 • 振动频率:最大400次/min 振动频率:最大 次 • 振动波形:波形可调 振动波形: (正弦,非正弦锯齿) 正弦,非正弦锯齿)

26

二冷方式

• 气水混合冷却或者干冷(即空冷,用于一 气水混合冷却或者干冷(即空冷, 种特殊钢种的浇铸),冷却强度大, ),冷却强度大 种特殊钢种的浇铸),冷却强度大,根据 浇铸速度调整水量及水压。

32

• 当液态保护渣层高度大于结 晶器振动幅度时, 晶器振动幅度时,保护渣才 能流入铜板与坯壳之间, 能流入铜板与坯壳之间,形 成渣膜并起到良好的润滑和 传热作用。 传热作用。 • 薄板坯表面积大导致保护渣 消耗量大,另外, 消耗量大,另外,消耗量随 着钢水温度的升高和结晶器 振幅的下降而增大。 振幅的下降而增大。

Step 4

相关技术的研发

Step 3

工艺技术的完善

Step 2

铸坯厚度

Step 1பைடு நூலகம்

实现薄板坯连铸连轧的主要条件

• 具备高温无缺陷板坯的生产技术; 具备高温无缺陷板坯的生产技术; • 连铸机具有板坯在线调宽技术; 连铸机具有板坯在线调宽技术; • 炼钢、连铸机、热连轧机操作高度稳定。 炼钢、连铸机、热连轧机操作高度稳定。

27

平行板式中厚板坯结晶器 (CONROLL)

1.CSP连铸连轧的轧制工艺控制

1 薄板坯连铸连轧的轧制与冷却控制近年来,随着薄板坯连铸连轧生产线总体技术的不断进步,其轧制与冷却的控制技术也日新月异。

与厚板坯连铸连轧相比,薄板坯连铸连轧在轧制与冷却的控制上虽然没有大的区别,但通过与整个短流程生产线的有机系统组合以及领先的而显示出其独特的技术特征与优越性。

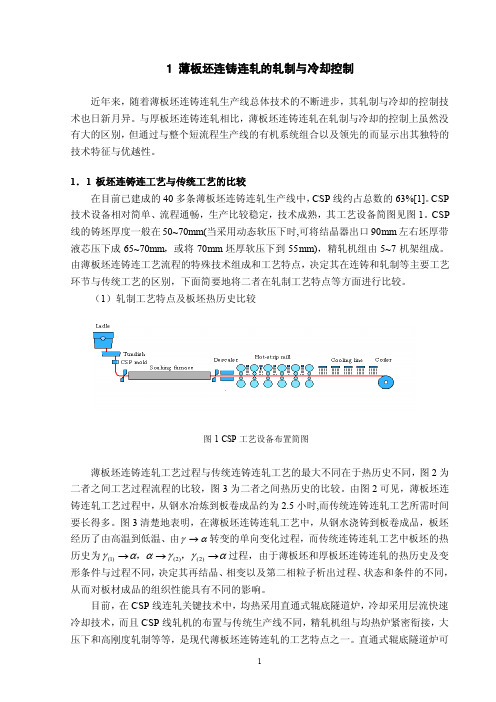

1.1 板坯连铸连工艺与传统工艺的比较在目前已建成的40多条薄板坯连铸连轧生产线中,CSP 线约占总数的63%[1]。

CSP 技术设备相对简单、流程通畅,生产比较稳定,技术成熟,其工艺设备简图见图1。

CSP 线的铸坯厚度一般在50~70mm(当采用动态软压下时,可将结晶器出口90mm 左右坯厚带液芯压下成65~70mm ,或将70mm 坯厚软压下到55mm),精轧机组由5~7机架组成。

由薄板坯连铸连工艺流程的特殊技术组成和工艺特点,决定其在连铸和轧制等主要工艺环节与传统工艺的区别,下面简要地将二者在轧制工艺特点等方面进行比较。

(1)轧制工艺特点及板坯热历史比较薄板坯连铸连轧工艺过程与传统连铸连轧工艺的最大不同在于热历史不同,图2为二者之间工艺过程流程的比较,图3为二者之间热历史的比较。

由图2可见,薄板坯连铸连轧工艺过程中,从钢水冶炼到板卷成品约为2.5小时,而传统连铸连轧工艺所需时间要长得多。

图3清楚地表明,在薄板坯连铸连轧工艺中,从钢水浇铸到板卷成品,板坯经历了由高温到低温、由αγ→转变的单向变化过程,而传统连铸连轧工艺中板坯的热历史为αγγααγ→→→)2()2()1(,,过程,由于薄板坯和厚板坯连铸连轧的热历史及变形条件与过程不同,决定其再结晶、相变以及第二相粒子析出过程、状态和条件的不同,从而对板材成品的组织性能具有不同的影响。

目前,在CSP 线连轧关键技术中,均热采用直通式辊底隧道炉,冷却采用层流快速冷却技术,而且CSP 线轧机的布置与传统生产线不同,精轧机组与均热炉紧密衔接,大压下和高刚度轧制等等,是现代薄板坯连铸连轧的工艺特点之一。

热轧板带2150课程设计

1综述国民经济建设与发展中大量使用金属材料,其中钢铁材料占有很大比例,板带钢产品薄而宽的断面决定了板带钢产品在其生产和应用上有其特有的优越条件,而热轧带钢工艺的成熟,更是为冷轧生产提供了优质的原料,大大地满足了国民生产和生活的需要。

本车间参考鞍钢2150生产线,典型产品为:Q345-A,2.0 mm 1100mm。

主要设备有三台步进式加热炉,一台粗轧除鳞机,一架四辊可逆粗轧机,六机架四辊精轧机组,三台卷取机,及各种附属设备。

1.1热轧及热轧的现状1.1.1热轧定义所谓热轧,即在金属再结晶温度以上进行的轧制,一般指金属经加热的过程而进行的轧制加工。

1.1.2国内热轧板带的生产现状以鞍钢2150mm热轧带钢轧机为例,鞍钢2150mm热轧厂鞍钢集团公司结合其三炼厂异地改造,在鞍钢西部地区新建的一条年产500万吨的ASP连铸连轧生产线。

该生产线采用直轧工艺,配备了步进式加热炉且带有长行程装钢机、四辊可逆式粗轧机、液压活套、精轧液压AGC、AWC、窜辊和弯辊装置、带自动跳步功能的全液压卷取机、全线三级计算机控制等先进技术装备。

热轧带钢厂目前生产品种有:低碳钢、中碳钢、高碳钢、船用结构钢、管线钢、锅炉用钢、焊瓶钢、IF深冲钢、无取向硅钢、包晶钢、高强双相钢等,产品覆盖面广。

热轧钢卷除供冷轧、硅钢继续深加工外,广泛应用于建筑、机械加工制造、汽车制造、造船、卷管、集装箱制造业等行业。

2150生产线主要设备包括三座步进梁式加热炉、一台板坯高压水除鳞箱、三架立辊轧机、一架四辊可逆粗轧机、十二组保温罩、一台切头飞剪、一台精轧高压水除鳞箱、七架四辊连轧机组、一套层流冷却装置、三台地下卧式卷取机及相应辅助配套设施等。

自1992年兰州钢厂与钢铁研究总院合作建立了我国第一套CSP薄板坯连铸机以来,国内各大钢铁公司纷纷新建或改造热连轧厂,不断扩大品种范围,提高产品质量。

宝钢的2050和1580热轧线是国内工艺装备及自动化控制水平较高的两条生产线,能稳定生产厚度≥1.5mm的热轧板卷,也能生产少量厚1.0mm~1.2mm的超薄热轧带钢。

金属压力加工中级试题

金属压力加工中级试题1自动化主要是指以无人化为目标的自动化技术,它是在生产现场为使生产合理化而进行的自动操作和自动化技术的简称。

对(正确答案)错2.冷轧带钢中的夹杂物沿轧制方向被拉长形成纤维组织。

对(正确答案)错3.鞍钢热轧带钢厂1780轧钢车间的意思表示为主轧机轧辑的辑身长度为1780mm。

对错4.钢管斜轧穿孔时管坯在变形区内作螺旋运动。

对(正确答案)错5.钢材平整的目的是改善钢板的板形和消除局部的厚度差。

对(正确答案)错6.冷轧带钢生产中不需要采用大张力轧制。

对‘帝7.冷轧带钢退火的目的是消除冷轧带钢加工硬化和残余应力,软化金属,提高塑性等。

对(正确答案)错8.,轧钢机械由轧制机械主设备与辅助设备组成。

对(正确答案)错9∙对板带钢尺寸精度影响最大的尺寸精度主要是厚度精度,因为它不仅影响到使用性能及后步工序,而且在生产中难度最大。

对错10.轧钢机机架根据轧钢机的型式和工作要求分为闭式机架与开式机架两种。

对(正确答案)错1对于薄带材的轧制,()对板带材厚度精度的影响是一个不容忽视的问题。

A、2150轧辑热膨胀B、轧辐偏心1C、油膜厚度D、加减速2.以下()不是电动压下系统的局限性。

A、相应迅速,:B、压下螺丝的弹性扭转引起压下位置滞后C、压下系统总效率很少超过8%D、加速和减速时间多3.根据钢材断面形状分()、板带钢、管钢和特殊类型钢材。

A、简单断面钢材B、型钢(<;)C、复杂断面钢材D、异形钢材4.板带钢中的薄板厚度在()。

A、0.2mm以下B、0.2〜3.0mm(正确'C、3〜50mmD、20〜50mm5∙冷轧板带钢的优点有()、带钢的板厚和板形精度高、带钢的表面质量高、带钢的力学性能好。

A、厚度小。

(B、厚度大C'加热快D、不需除氧化铁皮6.高速线材轧制使用的滑劫导卫的最大问题是()。

A'不耐磨B、结构简陋C、易于划伤轧件表面(HD'便宜7.薄板坯连铸连轧的主要形式不包括()。

鞍钢资料

15. 剪刃间隙,mm 16. 剪刃重合量,mm 17. 剪刃冷却形式 18. 剪刃材质 19. 测速辊型式 20. 辊身直径,mm 21. 辊身长,mm

0.6-0.9 5 水冷 剪刃钢 气缸(空转辊式、主动辊式) φ318.31 130×2

鞍钢股份第三炼钢连轧厂

精轧除鳞箱(FSB)

中间带坯在进入精 轧机组前的运输过程中 会产生再生氧化铁皮, 精轧除磷箱的作用就是 利用22MPa的高压水除去 再生氧化铁皮,避免成 品带钢表面的铁皮压入、 麻点等缺陷,使生产的 带钢表面光洁平整。

飞剪设备性能

转鼓式,双剪刃90°布置 碳素钢,低合金钢 ≥900 Max. 60 Max. 2000 Max. 400 Max. 13500 120(带坯厚度60mm 900℃) 0.5━2 2×1600 kW × 600 r/min 1280 2150 19330 垫片调整

鞍钢股份第三炼钢连轧厂

高压水喷射式(高度可调) 上/下各2 23 749.4 扁平喷射型 120 142

鞍钢股份第三炼钢连轧厂

粗轧机(RM)

粗轧机的主要作用是将加热后 的板坯轧制成30~60mm厚的中间带坯, 并保证良好的料形,以利于精轧机 组的轧制。ASP2150生产线设有一架 前后带立辊的四辊可逆式粗轧机, 采取3道次或5道次往返轧制,压下 系统采用电动+液压的方式,可以动 态调整水平辊缝,保证最好的料形。 前后立辊均带有AWC(自动宽度控制) 功能,使带钢的宽度精度控制达到 了世界一流水平。

φ1150 50 5 25 50 18

φ1300/φ1200×2150 φ1650/φ1500×2150 4×φ160/φ140 x280 4 ×φ160/φ140 x80 φ420×550 16 十字头万向接轴 3980(1.5倍过载) 7964~13270(3~5倍过载) max φ1180 全部为高级合金锻钢

薄板坯连铸连轧无头轧制技术的应用

(TaxgsPax Quaxfeng Sheet Co. , Ltd. , TaxgsPax 063300, Hebei) Abstrcct: Endless rolling technology is avother leap of iron aod steei production technology , renresenting the cotting - enge technology of ho- rollen strin in the worlU, With the rayiO deveNpmen- of the thira generation thin slab continuous costing aod rolling technology characterized by enniess rolling technology , the deveNpment of endless rolling technology for ho- rollen plate chv further improv the yielU of plate aod strin , the acchrach of size aod shape aod the proportion of thin gaoge aod ultra - thin gaoge , reelize partial " heat instead of colU" aod renucc roll consumption. The proccss flow , production line characteristics aod product charac teristics of endless rolling technology are introduccn. Taping Rizhao ESP production line , Shougaog Jingtaog MCCR production line aod Taogshao aonual DSCCR production line as example , the aOvaoWpes aod disabvaoWpes of each production line are comparen. C view of the existing problems of endless rolling , the devetopment aod op/mizz/on direction are put forwara. Key words:thin slab; continuous chsting aod rolling; endless rolling; ESP; MCCR; DSCCR

薄板坯连铸连轧技术综述

薄板坯连铸连轧技术综述薄板坯连铸连轧技术是一种高效、节能的钢铁生产工艺。

它将连铸和连轧两个过程有机地结合起来,使得钢铁生产的效率大大提高,并且能够生产出高品质的薄板材料。

本文将从连铸和连轧两个方面进行综述。

一、连铸技术连铸技术是将熔化的钢水连续铸造成坯料的过程。

与传统的浇铸工艺相比,连铸技术有以下优点:1.高效节能。

传统的浇铸工艺需要大量的能量来加热和冷却模具,而连铸技术可以将钢水连续铸造成坯料,减少了能量的消耗。

2.坯料质量好。

连铸技术可以使钢水在较短的时间内冷却凝固,形成细小的晶粒,从而提高坯料的机械性能和表面质量。

3.可控性强。

连铸技术可以通过调整铸模的结构和流动状态来控制坯料的形状和尺寸,满足不同用户的需求。

二、连轧技术连轧技术是将连铸坯料经过多道轧制后变成薄板材料的过程。

与传统的轧制工艺相比,连轧技术有以下优点:1.工艺流程简化。

传统的轧制工艺需要多次反复的轧制和退火处理,而连轧技术可以将这些过程有机地结合起来,减少了生产环节和能源消耗。

2.产品质量稳定。

连轧技术可以通过调整轧制工艺参数来控制薄板材料的厚度和表面质量,保证了产品质量的稳定性。

3.生产效率高。

连轧技术可以实现高速轧制,大大提高了生产效率和产量。

三、薄板坯连铸连轧技术的应用薄板坯连铸连轧技术已经广泛应用于钢铁生产领域。

它不仅可以生产高品质的薄板材料,而且还可以有效地节约能源和减少环境污染。

目前,国内外很多大型钢铁企业都采用了薄板坯连铸连轧技术,如宝钢、鞍钢、武钢等。

同时,随着技术的不断进步和创新,薄板坯连铸连轧技术将会有更广阔的应用前景。

薄板坯连铸连轧技术是一种高效、节能、高质量的钢铁生产工艺。

它在钢铁生产中发挥着越来越重要的作用,是推动钢铁产业可持续发展的重要手段之一。

鞍钢中薄板坯连铸连轧物流优化

Ab ta t e h iu s o o i i so t z t n i d u —t i l b c n i u u a t g a d sr c :T c n q e n lg s c p i a i n me im t mi o hn s o t o sc s n n a n i

坯在 线合 流供 应热轧 带钢机 组成 为现 实。

关键词 : 中薄板坯; 连铸连轧 ; 板坯物流; 板坯合流 中图分 类号 : G 3 文献标 识码 : 文章编 号 :10 4 1(00 0 0 3 0 T 35 A 06— 63 2 1 )2— 04— 5

Lo itc tm ia i n i e i g s i Op i z to n M d um —t n S a n i o s Ca tng a — hi l b Co tnu u si nd

Ro l o u to Li e o g n li Pr d c i n n fAn a g ng

Gu n J ,HeYi, a g X a sn a u W n ioe

( .N . t l kn n o t uu ol gMi f n agSel o , t. 1 o 3Se maiga dC ni o s in l o A gn te C . Ld , e n R i l

r li g p o u to i e d v lp d b g n r nto uc d,a d d tisa d f n to so i la e oln r d cin ln e eo e y An a g a e i r d e n ea l n u c in n smu tn — O S mu t U l i—sr n a t to e tme i o t u u a tn n o i g l e ae dic s d ta d c si a n ng i n c ni o sc si g a d r l n i r s use .Th i n n e sm— u t n o li—sr n a tn e h oo y wi haa trs c fp o r m e in n n r g a e- la e usmu t — ta d c si g t c n lg t c r ce t so r g a d sg i g a d p o m — h ii r v l a ig a d p o r m p i zn r e lz d b s d o d i t o n sar s l t o tn au t n r g a o tmiig a er a ie a e n No e T me Me d a d a e u t hec n i - n h U U a tn n o l g u i c n r n u d rh g f ce t n ry s v n n r e e o dto s o O Sc si ga d r l n n t a u n e ih e in ,e e g a i g a d o d rd c n i n .F r i i i t e u i Sg o p r to s,i be o sp si l a o t e t p t n u l5 mi in tn a e h n t o d o e ain t c me o sb e t th tse lsr swih a n a l o o sc n b h i l

薄板坯连铸连轧技术

薄板坯连铸连轧技术周汉香(武钢技术中心湖北武汉430081)摘 要 介绍了薄板坯连铸连轧技术的工艺实质、工艺特点及关键技术,综述了CSP 法、ISP 法、FT 2SRQ 法、C ONRO LL 法、TSP 法等6种主要的薄板坯连铸连轧技术,并介绍了国内、国外薄板坯连铸连轧技术的应用情况,指出我国应大力发展薄板坯连铸连轧技术,使我国钢铁工业更加强盛。

关键词 薄板坯 连铸连轧 CSP 法 ISP 法N ear N et Shape Con -casting T echnologyZhou Hanxiang(The T echnology Center of WISC O Wuhan Hubei 430081)Abstract The present paper describes the essence of the near net shape continuous casting technology ,its process features and piv otal techniques and reviews the principal processes such as CSP ,ISP ,FISRQ ,C ONRO LL and TSP and introduces the application of this technology nowadays at home and abroad and points out that in order to China ’s iron &steel industry grow stronger and m ore prosperous all efforts have to be made to prom ote the development of the near net shape contin 2uous casting technology.K eyw ords near net shape slab continuous casting -continuous rolling CSP process ISP process联系人:周汉香,女,工程师收稿日期:2002-06-021 前 言用钢水直接制取形状、质量接近最终成品的材料,是材料科学工作者们长期以来一直努力追求的目标[1]。

薄板坯无头连铸连轧生产线运行现状

薄板坯无头连铸连轧生产线运行现状2021年6月,世界第一条薄板坯无头连铸连轧生产线(ESP)在意大利阿尔维迪公司克莱蒙纳厂正式投入工业化运行。

这是历史上首次以连续不间断的生产工艺通过薄板坯连铸连轧设备从钢水直接生产出热轧带卷。

该设备基于阿尔维迪ISP技术,能够实现钢水热能最大程度的开发利用。

这套新的铸轧生产设备是世界上生产热轧带钢最紧凑的生产线,总长仅有190m,连铸和轧制工艺直接串联,显著降低成本。

而且,ESP生产线是第一条能够在7min内完成从钢水到地下卷曲机上的全连续生产线。

这套设备额定产能为200万t/a,生产带卷最宽可达1600mm,最薄可达0.8mm。

所生产的薄规格和超薄规格热轧带卷可以直接进行下游生产加工。

ESP无头带钢生产线能够生产从低碳钢到高碳钢以及合金钢的完整产品系列,包括高等级优质钢种,比如高硅钢和用于制造汽车车身面板的IF钢。

ESP无头带钢生产线拥有众多先进的技术和系统,主要包括:其中包括液芯压下以及动态辊缝调宽和轻压下等工艺包,从而确保最佳内部铸流质量。

铸机直接与配有AGC和辊形控制的3机架四辊大压下轧机相连;在单独控制设置点的基础上,感应加热炉可在1100℃~1200℃的温度范围内灵活地将传送钢带均匀加热。

精轧机配有SmartCrown辊以确保带钢具有非常好的平直度。

钢带在走出最后一个机架后,由层流冷却系统进行冷却,从而根据需要调整带钢的力学特点。

钢带经高速剪切机剪切后,由三个地下卷曲机中的一个进行卷取,单卷重量可达32t。

整条生产线完全由集成的1级和2级自动化系统控制,该系统可以全面调节所有铸轧操作。

另外还有一个全面质量控制系统进行辅助,可确保产品达到所需的质量标准。

与传统薄板坯连铸连轧工艺相比,ESP无头带钢生产线所需的能源和水消耗大幅降低。

根据最终产品的不同,能量消耗可降低50%~70%,水消耗可减少60%~80%。

1 技术背景将薄板坯连铸工艺和热轧工艺串联起来,直接生产热轧带钢的技术诞生于20世纪90年代前后。

薄板坯连铸连轧分析

薄板坯连铸连轧分析摘要:与传统连铸相比,薄板坯连铸在铸坯厚度、浇铸速度、铸态组织、在线连轧等方面都发生了很大变化,既具有冷却强度大、生产线占地少、能耗低等优点,也具有表面质量不高、产品适应范围较小等缺点。

文中就薄板坯连铸连轧的现状,技术特点,局限性,板坯特点等方面的优缺点进行了分析比较,客观实际地薄板坯连铸连轧生产技术进行了评价。

关键词:薄板连铸连轧发展技术铸坯质量前言:进入新世纪后中国处于钢铁生产高速增长的新时期,同时也加快了工艺流程结构优化的步伐,特别是一批中型钢铁企业和大型钢铁企业进行了产品结构转型或流程优化,这使薄板坯连铸连轧这一新工艺在中国得到了快速发展。

1.发展现状:薄板坯连铸连轧生产工艺是20世纪90 年代世界钢铁工业发展的一项重大新技术,以其投资省、成本低、节能降耗、高效的优势,得到迅速的发展。

近年来,随着对薄板坯连铸连轧技术研究的深入,其工艺、设备和自动控制等方面技术不断发展。

薄板坯连铸连轧技术由最初的与电炉匹配发展为与高炉—转炉流程匹配生产,不再受废钢和电力的限制。

过去几年,中国薄板坯连铸连轧生产取得了长足的进展,不但生产效率循序提高,而且产品开发形成了各厂特点,生产细晶与超细晶钢,铌、钒、钛微合金高强度钢板,提高冷轧坯料质量,加大薄规格产品比例,进行铁素体轧制等方面都有进步,还对纳米析出物沉淀强化机理等问题作了深入研究。

中国薄板坯连铸连轧工艺装备和相关技术的国产化水平都有提高。

中国钢厂将继续就流程配置对工艺制度优化、生产效率提高、产品质量改进和产品结构优化的关系等问题进行研究,进一步提高薄板坯连铸连轧生产线的竞争能力。

2.薄板坯连铸连轧在我国的实践应用:2. 1薄板坯连铸连轧技术在我国的发展自从1999 年8 月广州珠江钢厂第1 台CSP生产线建成投产以来,我国的薄板坯连铸连轧技术发展愈来愈快。

到2007 年,我国已有珠钢、邯钢、包钢、鞍钢、唐钢、马钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰12 家钢铁企业13 条薄板坯(包括中薄板坯)连铸连轧线相继投产,年产能约3 500 万t。

鞍钢股份各生产单位介绍

鞍钢股份各生产单位介绍鞍钢股份炼铁总厂鞍钢股份炼铁总厂是由始建于1917年的原鞍钢烧结总厂和炼钢厂于2000年7月组建而成,是鞍钢股份下属的主体生产厂之一,占地面积尽240万平方米,主体设备有烧结机9台、总面积1906平方米,带式焙烧机,面积为321.6平方米,大、中型高炉九座,高炉有效容积20191立方米 ; 在建一座2580立方米高炉。

主要产品是人造富矿和制钢生铁,人造富矿生产能力达2100万吨,生铁生产能力达1500万吨。

至今,炼铁总厂己为国家炼出合格生铁3亿多吨,为祖国的钢铁事业做出了巨大的贡献。

……随着鞍钢股份改造东部、开发西部整体战略的推进,炼铁总厂也发生了翻天复地的变化。

西部新区2座 3200 立方米的现代化高炉、配套新建的2台328平方米现代化烧结机己于2005年底陆续投入生产。

到2007年,炼铁总厂将形成3座3200立方米和5座 2580立方米高炉,年产生铁能力将达到1600万吨。

来源:鞍钢股份网站化工总厂化工总厂是鞍钢股份有限公司下属的重要主体厂。

化工总厂始建于1919,经过80余年的发展壮大,已成为中国最大的、具有领先地位的炼焦及煤化工产品生产企业。

厂区占地150万平方米,并拥有一个负责自主研发的鞍钢焦化技术中心,技术力量雄厚。

化工总厂年生产焦炭600万吨,煤化工产品30余万吨。

拥有一批装备精良、工艺先进的生产线。

特别是经过近几年技术改造,国内先进水平的6米焦炉、140万吨干熄焦、制冷、生物脱氮、大回收已经陆续投入运行。

生产的产品有焦炭、煤气、苯系列、萘系列、洗油系列、酚系列、吡啶系列、沥青系列等60余种,其中大宗产品40多种,小吨位及新产品20余种。

产品畅销全国各地,硬质沥青、硫酸铵等远销海外。

我们的产品以其技术新、质量优、服务好而深得用户信赖。

化工总厂具有规范健全的生产保证体系,质量体系文件齐全,岗位职责清晰,技术性、作业性、管理性文件充分有效,产品检测手段完备,检测设备精良,所有产品都需经公司质量监督检查站取样,分别由化工总厂研化中心和公司质检中心经过严格的理化检验,确保每一种产品质量指标合格率达到100%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄板坯连铸连轧(6)—鞍钢ASP(2150)

2006-12-19

鞍钢集团公司结合其三炼钢厂易地改造,在鞍钢西部地区新建了一条年产量为500万t的2150mm ASP连铸连轧生产线。

该工程分2期实施:一期建1#、2#步进式加热炉,1架四辊可逆式粗轧机R1,1台切头飞剪,7机架精轧机组( F7机架预留),1套层流冷却装置,1#、2#2台卷取机;二期再建3#加热炉、3#卷取机。

鞍钢2150mm ASP生产线工艺布置如图1所示。

图1 鞍钢2150mmASP生产线工艺布置图

1—1#加热炉;2—2#加热炉;3—3#加热炉;4一E1立辊轧机;5一Rl粗轧机;6一E2立辊轧机;7一保温罩;8一飞剪;9一精轧前立辊轧机;10一精轧机组;l1一层流冷却装置;12一卷取机

产品品种及原料

生产的品种有:低碳钢、碳素结构钢、低合金钢、管线钢、深冲钢、耐候钢等。

成品带钢厚1.8~25.4mm、宽1000~2000mm、钢卷内径为Φ762mm、外径为Φ1100~Φ2100mm、最大卷重37.3t。

原料为连铸坯,连铸坯厚135、170、200mm,标准坯厚135mm,宽1000~2000mm,长15~18m,最大坯重37.9t。

主要工艺装备

(1)加热炉。

设有3座步进梁式炉(其中3#加热炉二期实施),热装板坯入炉温度≥800℃,也可常温冷装,板坯出炉温度为1200~1250℃,加热能力为400t/(h·座)(热装)。

(2)高压水除鳞箱。

其上、下各有2排喷水集管,高度可调,高压水出口

压力为23MPa,喷嘴有4×26个。

(3)E1、E2立辊轧机。

其型式为附着上部驱动式(带液压AWC),最大单道次侧压量50mm,轧辊尺寸Φ1200/Φ1lOOmm×430mm,最大轧制力3800kN,轧制速度0~5.89m/s,主电机功率AC1200kW×2,转速200/400r/min。

(4)Rl粗轧机。

为四辊可逆式,工作辊尺寸为Φ1250/Φ1150mm×2150mm,支撑辊尺寸为Φ1650/Φ1500mm×2150mm,最大轧制力50000kN,道次最大压下量50mm,主电机功率10000kW ×2 AC,转速40/9Or/min,轧制速度0~ 5.89m /s。

(5)保温罩。

中间坯厚度为30~60mm,中间坯宽度为1000~200Omm,保温罩长度约为80m。

(6)废品推出机。

为齿轮齿条式,最大推力为3×138kN,推出行程6000mm 。

(7)切头飞剪。

为转鼓式,剪切速度为0.5~ 2.5m/s,最大剪切断面为60mm×2000mm,剪切应力140MPa(带坯厚度为60mm,900℃),剪切温度≥900℃,最大剪切力13500kN,主电机功率:1600kW ×2。

(8)精轧前高压水除鳞箱。

型式:双夹送辊高压水喷射式,高压水出口压力:23MPa,喷嘴数量:4×26个。

(9)精轧机组。

精轧机性能参数见表1。

表1 精轧机组性能参数

*F7为预留机架

(10)层流冷却系统。

可处理带钢规格1.8~25.4mm×1000~2000mm,带钢最大通过速度为22.8m/s,最大耗水量为17500m/h,供水压力为0.050~0.085MPa。

(11)卷取机。

设有3台三助卷辊液压式卷取机(其中3#卷取机二期实施),最大卷取速度22.8m/s,卷取带钢厚度1.8~25.4mm,卷取带钢宽度1000~2000mm,卷取温度500~750℃,钢卷内径Φ762mm,钢卷外径Φ1100 ~Φ2100mm,最大钢卷重量37.3t,最大单位宽度卷重18.65kg/mm,主电机功率1000kW,转速230/6OOr/min。

工艺装备特点

(1)采用中薄板坯连铸连轧工艺。

生产线具有常规热轧生产线和薄板坯短流程生产线的双重优点,连铸车间和轧钢车间紧凑布置,没有中间板坯库。

连铸出坯辊道与加热炉的入炉辊道相连接,连铸坯可以直接由辊道送至加热炉,以最短的路径直接热装。

热装温度平均为800℃,从而可减少投资、降低能耗。

(2)加热。

采用步进式加热炉,并设有汽化冷却装置,可提高加热质量,节能、节水,并可向车间管网补供蒸汽。

另外,还采用了长行程装钢机,使加热炉在具有加热板坯功能的同时,还具有缓冲连铸生产与轧制节奏不协调的作用。

当轧机短时间临时停机时,加热炉可存放5块宽1300mm的缓冲坯而不影响连铸生产。

(3)粗轧机。

根据对国内外热轧带钢生产线生产工艺的探讨,以及鞍钢

1780mm、1700mm2条生产线的实践经验,对2150mm 机组粗轧机、精轧机轧制周期进行了分析,得出其选择1架粗轧机完全能够满足生产要求,而且粗轧、精轧的轧制周期匹配更加合理,较2架粗轧机能大大缩短轧制线长度,节省了投资。

(4)具备大压下量轧制和低温轧制的能力。

粗轧机、精轧机牌坊采用超大型断面,断面尺寸为8900cm2,是世界上最大的轧机牌坊断面。

而且精轧机电机选用8000kW 交交变频主电机,完全能满足把30~60mm厚的中间坯经6架精轧机轧制成1.8~25.4mm成品带钢的要求。

(5)板形控制和厚度控制。

采用了弯辊装置,可使带钢获得良好板形,板凸度控制精度为±25/um (测量值90%条件下),平直度控制在40I的带钢占带钢全长的90%;厚度精度为±50/um (厚4.0mm以下)、±100/um (厚度为4.0~12.7mm)的带钢达98%。

(6)自由轧制技术。

精轧机F1~F6均采用工作辊横移装置,可延长轧辊寿命,减少换辊周期,实现带钢自由轧制。

(7)层流冷却装置。

带钢层流冷却装置采用多段粗、精调阀组和冷却段控制技术,并设置在线高位水箱,使各冷却段水量和水压稳定,带钢纵向温度均匀。

卷取温度差在±20℃的带钢可达92%。

(8)带踏步控制的全液压卷取机。

卷取机采用液压控制的侧导板、夹送辊、助卷辊、涨缩式卷筒以及高响应速度的助卷辊自动踏步控制(AJC)技术,实现带钢精确对中、微张力卷取,以减少塔形;同时避免头部对助卷辊的冲击,消除带钢头部与助卷辊对带钢的压痕。

(9)粗、精轧机主传动全部采用交流电动机,传动装置采用全数字化技术。

(10)自动化控制系统。

采用3级计算机控制,从连铸坯送料开始,至钢卷下线,实现计算机跟踪控制。

①基础自动化BA完成各种数据的收集,设备顺序控制、闭环控制以及各种位置控制,定位控制APC、宽度控制AWC、厚度自动控制AGC,以及人机对话、故障报警等。

②过程机SCC主要功能是定义各种设定计算;完成各种自动控制和适应

控制;从板坯入炉到带钢卷取下线的炉料跟踪、质量控制、数据记录、综合轧制节奏控制、人机对话处理、数据分类的设备监视和报警等。

③生产控制级PCC主要功能是对生产过程进行控制、跟踪和物流管理,轧制计划调整和处理,质量控制,合同处理等。

鞍钢2150mm ASP热轧生产线充分吸取鞍钢1780mm、1700mm轧机和国内外类似工程的设计和生产实践经验,遵循高起点、少投入、快产出、高效益的技改原则,与其他两条生产线合理分工,立足于少品种、大批量、高质量,服务于汽车等支柱产业,发展重点产品,优化建设规模和产品大纲,其将是一条优质、高产、低消耗、高效益的中薄板坯连铸连轧短流程热轧宽带钢生产线。