铁矿选矿-球团工艺流程

球团矿的生球制备及其工艺过程

河北工业职业技术学院毕业论文论文题目:球团矿的生球制备及其工艺过程系别金属材料工程系专业年级06冶金技术学生姓名房铁林学号 28 指导教师贾艳职称副教授日期2009年5月30日河北工业职业技术学院毕业设计(论文)任务书课题名称球团矿的生球制备及其工艺过程专业冶金技术班级06-2姓名房铁林学号28一、毕业论文(设计)目的:1、学生应在指导教师指导下,独立完成冶金生产中某一课题的调查研究工作,并整理分析所搜集的资料,最后撰写出毕业论文。

2、在毕业论文中能综合运用所学的知识。

3、通过毕业论文的撰写使学生学会围绕课题进行调研,收集整理资料,并锻炼分析问题、解决问题的能力,掌握冶金生产工作的一般程序、内容和方法。

4、培养实事求是、扎扎实实的工作作风和严肃认真的科学态度。

5、论文格式、字数符合河北工院毕业论文撰写规范。

二、毕业论文(设计)时间进度安排:论文(设计)按五周计算:第一周:熟悉毕业论文任务书,在指导教师的帮助下对该论题进行初步调研分析,查阅相关文献资料。

第二周:完成论文框架的构建,并提交论文写作大纲。

第三~四周:完成论文初稿写作。

第五周:经指导教师的审阅完成论文的定稿及写作,准备参加论文答辩。

三、计划答辩时间:2009年6月9日~6月11日指导教师(签字):毕业实践领导小组组长(签字):年月日年月日河北工业职业技术学院毕业设计(论文)成绩评定表目录摘要 (5)文献综述 (5)1球团矿的概述 (5)1.1球团生产在钢铁工业中的地位及作用 (5)1.2国内外球团工业现状及发展概况 (6)1.3球团方法及分类 (8)2 造球理论基础 (9)3造球 (10)3.1造球基本原理 (10)3.2圆盘造球机的工作原理与结构 (11)3.2.1圆盘造球机工作原理 (11)3.2.2圆盘造球机的结构 (12)3.2.3圆盘造球机的基本操作方法 (14)4影响造球的因素 (14)4.1原料对造球过程的影响 (14)4.2工艺条件对造球过程的影响 (16)5造球过程中常见事故及处理方法 (18)5.1停水、停机事故处理 (18)5.2断料事故处理 (18)6生球性能及其检测方法 (18)6.1生球性能要求 (20)6.2生球性能检测方法 (22)结论 (23)参考文献 (24)致谢 (24)摘要目前,全世界范围内,欧美等国铁矿石的入选比为83%—93%,而我国高达95%以上的铁矿石需进行预先选矿,因此,人造块矿产量及高炉燃料率呈逐年上升趋势。

铁矿石球团法

铁矿石球团法铁矿石球团法(pelletizing of iron ores)铁矿石造块方法之一。

将各种铁精矿或磨细的天然矿配以水和球团黏结剂做成生球,再经高温或低温焙烧制成球团矿。

球团矿具有含铁品位高、粒度均匀、还原性能好、机械强度高、耐贮存等特性。

简史1912年瑞典人安德森(A.G.Anderson)开始研究利用铁精矿生产球团矿的方法,并取得了专利。

1913年布莱克尔斯贝尔格(C.A.Brackelsberg)取得了德国专利。

他提出将粉矿加水或黏结剂混合,造球,然后在一定温度下焙烧固结,并于1926年在克虏伯公司莱茵豪森钢铁厂建造了一座日产能力为120t的球团试验厂。

第二次世界大战期间,美国由于富矿储量几近枯竭,遂开始开发密萨比(Mesabi)矿区。

该矿区的矿系贫铁矿,含铁量只有30%,即常说的铁燧岩。

这种铁燧岩质地坚硬,且嵌布粒度很细,通过细磨精选,获得了小于0.044mm(325目)粒级在85%以上的铁精矿。

此种细精矿,由于降低了烧结混合料的透气性,不能进行烧结。

1943年明尼苏达大学矿山实验站开展了铁燧岩精矿球团工艺的研究,并在1944年发表了第一批研究结果。

瑞典钢铁研究院于1946年成立了一个应用铁精矿的委员会,建立了数座小型工业性球团厂,这些厂所生产的球团矿是专门供给威伯格(Wiberg)法直接还原用的。

美国于1948年进行了年产20万t的工业试验,获得了成功。

并于1955年在里塞夫矿山公司建成了一座大型带式机焙烧球团厂,在伊利矿山公司建成了一座大型竖炉焙烧球团厂,合计年产球团矿能力1200万t。

由于球团矿工艺特别适用于细精矿,且球团矿的质量好,从60年代后,球团矿的生产,得到了迅速发展。

中国球团矿的试验研究工作,开始于20世纪50年代初。

最初鞍山钢铁公司和本溪钢铁公司在铁精矿中配入2%~3%的消石灰作为黏结剂,加入一定数量的水分,经混合、压块,送入隧道窑中焙烧,得到方团矿。

1958年鞍山钢铁公司通过试验,将方团矿改造为隧道窑焙烧球团矿,以后本溪钢铁公司、包头钢铁公司也相继建成了隧道窑,生产球团矿。

球团矿生产工艺流程

球团矿生产工艺流程

球团矿生产工艺流程包括以下几个主要步骤:

1. 原料准备:主要包括矿粉的准备和配料两种工作,其核心设备有颚式破碎机、球磨机、配料皮带秤等。

2. 混合制团:这一阶段的主要任务是将准备好的原料相互搅拌混合,同时添加粘合剂,使之形成合格团粒。

主要设备有搅拌器、链板式制团机等。

3. 焙烧:将制好的球团在回转窑内进行高温焙烧,以达到产品所要求的强度、颜色和冶金学性能。

这一阶段的核心设备是回转窑。

4. 冷却和包装:焙烧后的球团经冷却后进行包装,从而保证产品的质量。

以上步骤完成后,球团矿生产工艺流程即告结束。

具体流程可能会因实际情况而有所不同,请参考具体生产流程的详细说明。

球团矿生产原理和工艺

生球焙烧之前必须进行干燥

• 生球内部的水分迁移服从导湿定律,包括导湿和 热导湿现象。导湿现象是由于生球表面的汽化作用 使内部与表面之间产生湿度差,水分由较湿的内部 向较干的表面迁移而引起的。热导湿现象是导湿现 象的逆过程,是由于生球导热性不良使内部和表面 之间产生温度差,促使热端(表面)水分向冷端 (内部)迁移而引起的。显然,热导湿现象的存在 减缓了生球的干燥过程。

第三章

球团矿生产原理和工艺

球团生产的意义和特点

球团矿是细磨铁精矿或其它含铁粉料造块的又一 方法。

它是将精矿粉、熔剂(有时还有粘结剂和燃料) 的混合物,在造球机中滚成直径8~15mm(用于炼 钢还要大些)的生球,然后干燥、焙烧,固结成型, 成为具有良好冶金性质的优良含铁原料,供给钢铁 冶炼需要。

球团生产的意义和特点

水分在造球过程中的作用

• 水分是使细磨物料成球的基本因素。没有水分的千 料是不能成球的,只有加水润湿后才能使矿粉滚动 成球。

• 水分在细磨物料中以如下四种形态存在,各种形态 的水分在造球过程中的作用也有所不同。

• 1)吸附水; 2)薄膜水; • 3)毛细水; 4)重力水

水分在造球过程中的作用

• 1)吸附水(强结合水): • 造球物料不仅粒度极细,比表面积大,而且颗粒表

生球焙烧之前必须进行干燥

• 生球焙烧之前必须进行干燥处理,这对提高球团矿 的产量和质量都有十分重要的意义。未经干燥的生 球直接焙烧,在预热和点火时,由于加热过急,水 分蒸发过快,发生生球爆裂现象.一部分球团粉化, 恶化料层透气性,焙烧时间延长,球团质量下降, 废品率增加。所以生球干燥是整个球团矿生产过程 中非常重要的一环。应予充分重视。

• 磁铁矿颗粒之间发生四种固结形式:

球团理论与工艺-6球团工艺过程

整个竖炉断面上温度均匀分布是获得优质 球团矿的先决条件。

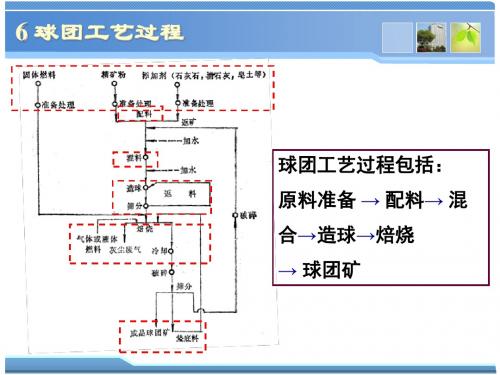

6 球团工艺过程

(3)焙烧 3)竖炉焙烧中气流状况 ①竖炉内气流分布状况直接影响炉内断面上的温度分布 ⅰ料柱对气流的阻力作用,限制燃烧气流从炉墙向料柱中心

的穿透; 局部抑制了热量的传递,影响温度分布; ⅱ燃烧室气流流速应保证竖炉断面温度分布的均匀性,流速

3)固体燃料磨至 -0.5mm。

6 球团工艺过程

(1)原料细磨 ②球团原料磨矿原则 1)当含铁原料为赤铁矿、褐铁矿或混合矿时,或外购铁矿

石为主时,易采用干磨。 2)熔剂与燃料的磨矿采用专用干式磨矿设备。 3)闭路磨矿流程用于水力旋流器(湿磨)

或风力分级机(干磨) 进行磨后产物的分级。

6 球团工艺过程

6 球团工艺过程

球团工艺过程包括: 原料准备 → 配料→ 混 合→造球→焙烧 → 球团矿

6 球团工艺过程

球团原料的 ①粒度和粒度组成 ②适宜的水分 ③均匀的化学成分 是生产优质球团矿的三个 重要因素,也是原料准备的要 求。

6 球团工艺过程

6.1 原料准备 球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃

500mm以下,生球进入焙烧阶段。

6 球团工艺过程

(2)干燥和预热

2)中国竖炉

中国竖炉采用干燥床作为生球 干燥设备,依靠预热带热废气 和导风墙热风进行干燥。

生球干燥料层厚度约150-200mm

混合热风温度550-750℃ 干燥时间5-6min

生球经干燥后,按自然堆积角向炉体中心滚动,小球和粉末 聚集在炉壁附近,大球滚向中心导风墙处。

料焙烧则还有煤粉或焦粉。 这些原料均需要经过准备处理,

大孤山球团厂选矿工艺简介

磁选过滤

磁选作业区工艺流程图

一次磨矿

二次分级 二次磨矿

一次分级 一磁

一脱

二磁

一筛

脱永磁

三次磨矿

二脱

三磁

二筛

脱永磁 过滤机

三脱

尾矿浓密机

精矿精矿

尾矿

环水

磁选作业区工艺流程简介

原矿给入一次球磨机,与一次分级旋流器 构成闭路,分级溢流进入一次永磁弱磁选 机抛除尾矿,磁选机精矿用旋流器进行二 次分级,粗粒级产品进入二次球磨机,二 次球磨机排矿和一次分级溢流产品一起返 到一次磁选机;细粒级产品给入一次永磁 脱水槽,脱水槽精矿给入二次磁选机,获 得精矿给入第一段高频振网筛,筛下产物 给入三次脱水槽,筛上物给入磁选机浓缩, 浓缩后的产品送到球磨机进行第三次磨矿

Φ3 m 脱 水 槽 (6台)

Φ 3 m脱水槽

(3台)

Φ 1050×2400 永磁机(5台)

Φ3 m 脱 水 槽

(5台)

一筛:MVS2020电磁振动振网筛 (10台)

ZJ100渣浆泵 (4台)

Φ 1200×3000 永磁机(4台)

筛下

筛上 筛上

二筛:MVS2020电磁振动振网筛 (10台)

Φ 2.7×3.6m 球磨机(2台)

原矿

粗破 中破预先筛分

细破预、检筛分

西井储矿仓

中破 中间储矿仓

细破

粉矿仓

最终产品送两选

破碎作业区工艺流程简介

原矿经粗破后送至中破碎缓冲矿仓,经固定棒 条筛进行预先筛分,筛上物给入中破机,中破 排矿产品和预先筛分筛下物合在一起运送到筛 分间矿仓,再经卸矿机给到圆振动筛进行筛分, 筛上产品给入细破间矿仓,经皮带给料机给入 圆锥破碎机进行细破,也可以送入露天储矿槽, 细破排矿产品送到筛分间进行筛分,露天储矿 槽的矿石也可以通过皮带机给入四台细破机矿 仓;筛下产品给入两选原矿槽,筛下产品由皮 带给入磁选车间原矿槽,还可给入粉矿仓,

球团矿生产原理和工艺

烧结与球团的区别

4)固结成块的机理不同: 烧结矿是靠液相固结的,为了保证烧结矿的强度, 要求产生一定数量的液相,因此混合料中必须有燃 料,为烧结过程提供热源。而球团矿主要是依靠矿 粉颗粒的高温再结晶固结的,不需要产生液相,热 量由焙烧炉内的燃料燃烧提供,混合料中不加燃料。

烧结与球团的区别

5)生产工艺不同: 烧结料的混合与造球是在混合机内同时进行的,成 球不完全,混合料中仍然含有相当数量未成球的小 颗粒。而球团矿生产工艺中必须有专门的造球工序 和设备,将全部混合料造成10~25mm的球,小于 10mm的小球要筛出重新造球。

• 经过一段时间的加热后。生球的内外温度趋于平 衡,此时生球的干燥主要受导湿现象的支配,内部 水分不断向表面迁移,表面水分不断汽化,直到表 面蒸汽压力与介质中的水气分压相等为止,至此干 燥过程结束。

生球的破裂温度

• 生球在干燥过程中随着水分的蒸发体积收缩。因干 燥过程是从表面向内部扩展的,所以内外体积收缩 的程度不同,表面层的体积收缩大于内部,于是表 面层受拉力,与拉力成45°角的方向上又受剪力, 内部则受压力。当生球表面所受拉力和剪应力超过 其抗拉强度和抗剪强度极限时,生球就要破裂。这 种生球的破裂现象,

生球焙烧固结成球团矿的原理

• 当生球中含有CaO,在强氧化性气氛和1300℃以 下焙烧时,CaO可与Fe2O3作用生成CaO·Fe2O3粘 结相。因为这种矿物的还原性和强度都比较好,所 以在渣相固结中它是一种较好的固结形式。

生球焙烧之前必须进行干燥

• 生球焙烧之前必须进行干燥处理,这对提高球团矿 的产量和质量都有十分重要的意义。未经干燥的生 球直接焙烧,在预热和点火时,由于加热过急,水 分蒸发过快,发生生球爆裂现象.一部分球团粉化, 恶化料层透气性,焙烧时间延长,球团质量下降, 废品率增加。所以生球干燥是整个球团矿生产过程 中非常重要的一环。应予充分重视。

球团矿生产工艺流程

球团矿生产工艺流程

《球团矿生产工艺流程》

球团矿生产工艺流程是指将球团矿从原料到成品的生产过程。

球团矿是一种铁矿石的加工产品,经过适当的处理后可用于制造铁制品,如钢铁。

首先,在球团矿的生产过程中,原料的选择非常重要。

通常使用的原料包括铁矿石、焦炭和石灰石。

这些原料经过混合和研磨后,形成了适合球团矿的原料混合物。

接下来,原料混合物被送入球团机进行球团化处理。

球团机会将原料混合物压制成颗粒状的球形颗粒,这些颗粒即为球团矿。

在这个过程中,通常会添加一些粘结剂,以便球团矿颗粒能够保持形状和坚固度。

然后,球团矿颗粒被送入烧结炉进行烧结处理。

在烧结炉中,球团矿颗粒经过高温烧结,使得颗粒间的结合更加牢固,同时去除了一部分水分和杂质。

最后,经过烧结处理的球团矿成为了成品球团,可以被用于制造铁制品。

成品球团通常会被送往高炉进行冶炼,将其中的铁提取出来,再进行进一步的加工。

整个球团矿生产工艺流程中,各个环节的精细操作和控制都至关重要,以确保成品球团的质量和生产效率。

同时,对于球团

矿的生产还需要考虑环保和资源利用的问题,采取合理的措施来实现可持续发展。

球团矿生产工艺流程

球团矿生产工艺流程球团矿是从铁矿石中提取铁的一种工艺流程,它能将铁矿石中的杂质和氧化物去除,使得铁矿石可以更好地被利用。

下面将介绍球团矿的生产工艺流程。

球团矿生产工艺流程主要包括破碎、筛分、湿制粉化、混合、调整湿度、造粒和烧结等几个步骤。

首先是破碎阶段。

铁矿石经过破碎设备破碎成适当的颗粒大小,这样方便后续处理。

接下来是筛分阶段。

通过筛分设备,将破碎后的铁矿石按照不同的粒度进行分离,得到符合要求的颗粒。

然后是湿制粉化阶段。

将分离后的铁矿石与适量的水混合,形成湿制粉。

湿制粉有助于球团矿的制备和后续工艺的进行。

混合阶段是将湿制粉与一定比例的结合剂和其他添加剂混合。

结合剂的作用是使湿制粉形成团聚力较强的颗粒,方便后续处理。

添加剂可以根据需要选择,常用的有石灰石、焦炭粉和石膏等。

为了保证湿制粉的湿度适宜,还需要调整湿度。

一般来说,湿制粉的湿度要保持在8%~12%左右,湿度过高或过低都会影响制球的效果。

接下来是造粒阶段。

将混合后的物料送入球团机,通过旋转和摩擦的作用,将物料制成球状颗粒。

此时,结合剂的作用发挥出来,使得颗粒有较强的粘结力。

最后是烧结阶段。

烧结是将球团矿加热到一定温度,使得颗粒内部发生化学反应,形成硬度和机械强度较高的球团。

通常,烧结温度在1200℃~1350℃之间。

整个球团矿生产工艺流程完成后,得到的球团矿可以作为高品质的铁矿石原料,供给冶金行业使用。

球团矿具有较好的堆与流动性,可以减少炉垫料的空隙,提高高炉产量和炉渣粘附力,是冶金行业不可或缺的重要物料。

总之,球团矿的生产工艺流程包括破碎、筛分、湿制粉化、混合、调整湿度、造粒和烧结等几个步骤。

通过这些步骤,可以将铁矿石中的杂质和氧化物去除,得到高品质的球团矿,提高铁矿石的利用率。

这对推动冶金行业的发展具有重要意义。

球团生产工艺概述

球团生产工艺概述球团生产工艺概述球团生产是使用不适宜烧结的精矿粉和其他含铁粉料造块的一种方法。

球团法是由瑞典的A.G.Anderson于1913年取得国内专利的。

但正式采用是在1943年,美国开采一种低品位磁铁矿—铁隧石,精选出来的矿粉粒度很细,难以烧结,才开始球团生产和用于高炉的试验。

50年代中期开始工业规模生产。

由于各国天然富矿资源缺乏,必须扩大对贫矿资源的利用,正是球团工艺为细磨精矿造块开拓了新路,而且球团矿粒度均匀,还原性和强度好、微气孔多,故发展迅速,全世界1980年初年产已达3亿t,其中北美占一半以上。

烧结和球团有各自的优点互为补充,今天不少工厂为高炉提供烧结矿和球团矿组成的综合炉料。

球团生产大致分三步:(1)将细磨精矿粉、熔剂、燃料(1%~2%,有时也可不加)和黏结剂(如皂土等约0.5%,有时也可不加)等原料进行配料与混合;(2)在造球机上加适当的水,滚成10~15mm的生球;(3)生球在高温焙烧机上进行高温焙烧,焙烧好的球团矿经冷却、破碎、筛分得到成品球团矿。

有关工艺流程见图图1 球团的生产流程造球设备有圆盘和圆筒造球机,我国基本都采用圆盘造球机,圆盘直径约为3.2~5.5m,倾角为45~50度,线速度约为0.5~1m/s。

造球要加水,但加水过多,将影响生球强度,甚至使生球破碎,故控制加料和加水方式是重要因素。

球团焙烧各阶段反应见图2。

第一步是干燥生球,以免加热到高温时,水分大量蒸发而引起生球破裂。

第二步是焙烧,焙烧分为预热、焙烧和均热三个阶段,预热是为了去除残余水分,焙烧是使高温固结,提高球团的机械强度,同时可提高氧化度和去硫。

球团焙烧设备主要有三种:竖炉;带式焙烧机;链箅机—回转窑带式焙烧机基本结构形式与带式烧结机相似,但两者的生产过程完全不同。

球团带式焙烧机的整个长度上可依次分为干燥、预热、燃料点火、焙烧、均热和冷却等六个区。

其工艺图2 生球焙烧过程特点是:(1)铺有底料和边料,底料的作用是保护炉箅和台车免受高温烧坏,使气流分布均匀;在下抽干燥时可吸收一部分废热,其潜热再在鼓风冷却带回收;保证下层球团焙烧温度,从而保证球团质量,边料的作用是保护台车两侧边板,防止被高温烧坏;防止两侧边板漏风。

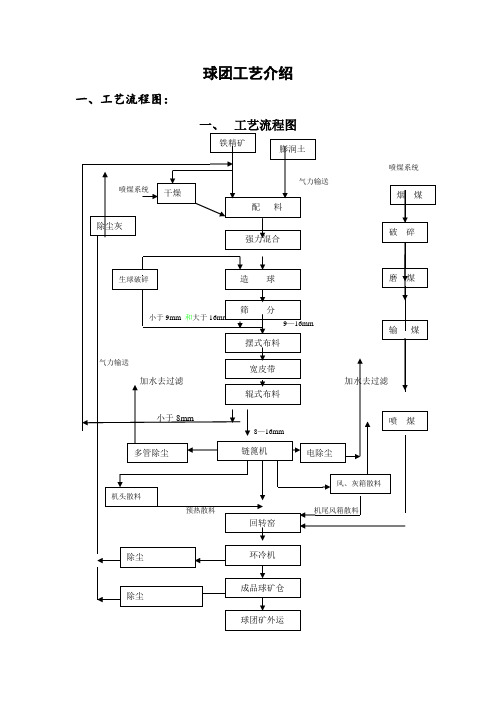

球团工艺介绍

球团工艺介绍一、工艺流程图:二、工艺系统介绍:1、精矿过滤系统:主要承担选矿和精选来矿浆的脱水、精矿粉的储存、精矿向球团系统输送、部分精矿粉的装车任务,每小时向球团系统供料380-420吨。

工艺流程:来自选矿和精选的矿浆(浓度50-60%)先经过过滤厂房外的三管分矿器,然后分配到各台过滤机,共配置7台过滤机,正常运行4-5台,型号ZPG-72,盘式外滤,过滤面积72m2,利用系数0.7-1 t/m2.h,每台过滤机都配置真空泵及气水分离器。

过滤后的精矿粉水分在10%以下,精矿粉落在排料皮带上,排料皮带可以移动,可以将料给到取球团的GL-1皮带(去球团生产系统),也可以给到精矿料仓。

精矿仓面积102m×30m,可以储存矿粉2.5万吨,配置两台20吨抓斗(跨距28.5m),既可以装火车发运,也可以将精矿粉输送到球团生产流程。

矿浆中的水分在过滤后和部分精矿粉形成滤液(浓度5-8%),各台过滤机的滤液合并到滤液泵池(共配置4台砂泵,型号100ZJ—1-A36,流量200 m3/h,扬程60 m),由砂泵输送到滤液浓缩大井(直径50m),经过浓缩以后的矿浆(浓度35%)经过大井底部排出,由砂泵(2台,型号100ZJ—1-A36,流量200 m3/h,扬程60 m )输送到选矿来精矿管道上,经过旋流器浓缩(旋流器型号FX300-GK,)底流进入选矿矿浆中,溢流又返回浓缩大井。

大井分离后的水,悬浮物含量在0.3%以下,由大井周边排出,汇集后由水泵输送到过滤和精选循环使用。

2、干燥系统:主要承担过滤后精矿的进一步脱水任务,使精矿水分在9.2±0.2%,适于造球,处理量380-420吨/h。

工艺流程:来自过滤机或精矿仓的湿精矿粉和链蓖机前辊式布料器的湿返料由皮带转运进入圆筒干燥机(型号φ3.6×29,转速3.45r/min,斜度5%),干燥机前配置煤粉燃烧炉,(燃煤能力 3 t/h,炉膛温度低于1200℃,火道温度低于800℃) ,燃烧后的高温烟气和湿精矿粉顺流进入干燥机,对流干燥.干燥后的含水废气经过冲击式除尘器净化,排入大气. 干燥后的精矿粉由皮带转运到配料室。

简述球团生产工艺流程

简述球团生产工艺流程

球团生产工艺是一种将铁矿石粉通过高温固结制成球团的工艺流程。

以下是一般球团生产工艺的简要流程:

1. 配料:将铁矿石粉、添加剂(如膨润土、石灰石等)和燃料

(如煤粉、天然气等)按照一定比例混合。

2. 造球:将混合好的原料通过造球机进行造球,制成直径约 10-

15 毫米的球体。

3. 干燥:将造好的球团进行干燥,去除水分,以便进行后续的处理。

4. 预热:将干燥后的球团送入预热器中进行预热,使其温度升高

到一定程度。

5. 焙烧:将预热后的球团送入回转窑或竖炉中进行焙烧,使其在

高温下固结。

6. 冷却:将焙烧后的球团进行冷却,使其温度降低到适宜的程度。

7. 筛分:将冷却后的球团进行筛分,去除不合格的球团。

8. 成品:将合格的球团包装成成品,准备运输和销售。

球团生产工艺的优点包括:铁矿石利用率高、产品质量好、生产效率高、环保等。

铁矿石的选矿和制球团工艺概况

世上无难事,只要肯攀登铁矿石的选矿和制球团工艺概况铁矿石的选矿和制球团工艺:我国铁矿由于贫矿多(占总储量的97.5%)和伴(共)生有其他组分的综合矿多(占总储量的1/3),所以在冶炼前绝大部分需要进行选矿处理。

1996 年全国入选铁矿石21497 万t,占全国产铁矿石原矿25228 万t 的85.2%。

入选铁矿石生产铁精矿粉8585.7 万t,其中重点选矿厂处理原矿10961 万t,生产铁精矿粉4158 万t,占全国铁精矿粉产量的48.4%。

一)矿石破碎我国选矿厂一般采用粗破、中破和细破三段破碎流程破碎铁矿石。

粗破多用1.2m 或1.5m 旋回式破碎机,中破使用2.1m 或2.2m 标准型圆锥式破石机,细破采用2.1m 或2.2m 短头型圆锥式破碎机。

通过粗破的矿石,其块度不大于1m,然后经过中、细破碎,筛分成矿石粒度小于12mm 的最终产品送磨矿槽。

二)磨矿工艺我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。

由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿。

采用的磨矿设备一般比较小,最大球磨机3.6m 乘以6m,最大棒磨机3.2m 乘以4.5m,最大自磨机5.5m 乘以1.8m,砾磨机2.7m 乘以3.6m。

磨矿后的分级基本上使用的是螺旋分级机。

为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。

(三)选别技术1.磁铁矿选矿主要用来选别低品位的鞍山式磁铁矿。

由于矿石磁性强、好磨好选,国内磁选厂均采用阶段磨矿和多阶段磨矿流程,对于粗粒嵌布的磁铁矿采用前者(一段磨矿),细粒、微细粒嵌布的磁铁矿采用后者(二段或三段磨矿)。

我国自己研制。

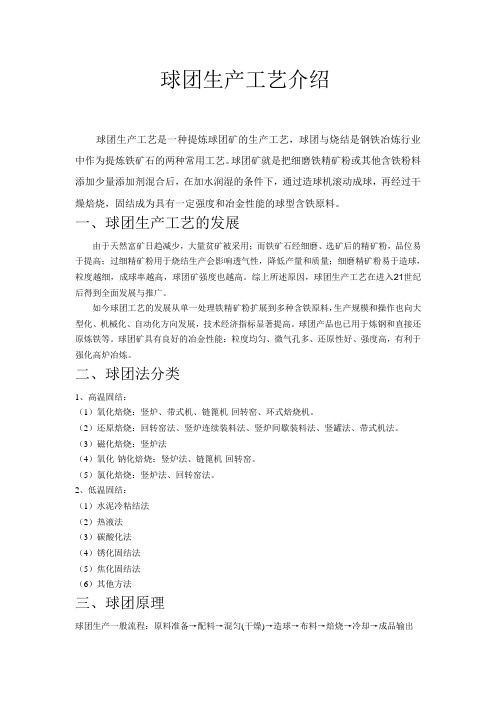

球团生产工艺介绍

球团生产工艺介绍球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

一、球团生产工艺的发展由于天然富矿日趋减少,大量贫矿被采用;而铁矿石经细磨、选矿后的精矿粉,品位易于提高;过细精矿粉用于烧结生产会影响透气性,降低产量和质量;细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

综上所述原因,球团生产工艺在进入21世纪后得到全面发展与推广。

如今球团工艺的发展从单一处理铁精矿粉扩展到多种含铁原料,生产规模和操作也向大型化、机械化、自动化方向发展,技术经济指标显著提高。

球团产品也已用于炼钢和直接还原炼铁等。

球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

二、球团法分类1、高温固结:(1)氧化焙烧:竖炉、带式机、链篦机-回转窑、环式焙烧机。

(2)还原焙烧:回转窑法、竖炉连续装料法、竖炉间歇装料法、竖罐法、带式机法。

(3)磁化焙烧:竖炉法(4)氧化-钠化焙烧:竖炉法、链篦机-回转窑。

(5)氯化焙烧:竖炉法、回转窑法。

2、低温固结:(1)水泥冷粘结法(2)热液法(3)碳酸化法(4)锈化固结法(5)焦化固结法(6)其他方法三、球团原理球团生产一般流程:原料准备→配料→混匀(干燥)→造球→布料→焙烧→冷却→成品输出球团焙烧过程:干燥→预热→焙烧→均热→冷却四、球团工艺流程图球团车间平面分布图新配料料场新配-1新配-2新配-3新配-4新配-5老配-2老配-1老配料仓老配-3老配-4烘干出料润磨出料润磨 室1#烘干室1#水泵房办公室休息室球-4球-1造球室成-11#落地仓1#链板1#环冷机1#回转窑1#链篦机1#布料球-3球-2返-3返-2返-6返-5返-4球-62#布料2#链篦机2#回转窑2#环冷机2#链板成-3成-42#落地仓维修区域维修值班室球-5球 -5 转 运站老配料料场2#水泵房喷煤系统2#烘干室主控楼北五、球团生产工艺的主要内容球团矿是细磨铁精矿或其它含铁粉料造块的又一方法。

球团矿的工艺流程

球团矿的工艺流程球团矿(Pellet)是一种重要的矿石加工产品,广泛应用于钢铁冶炼行业。

球团矿的工艺流程是指将粉状的铁矿石通过一系列的工艺步骤加工成球状的团粒状物,以提高其物理性能和冶炼效果。

本文将详细介绍球团矿的工艺流程。

一、原料准备球团矿的原料主要是铁矿石粉,通常是通过矿石粉碎和筛分得到的。

为了提高球团矿的质量,通常需要将不同种类的铁矿石进行混合,以获得更合适的化学成分和物理性能。

在原料准备阶段,还需要对铁矿石进行湿法或干法磁选,以去除其中的杂质和磁性物质。

二、球团矿的造粒球团矿的造粒是球团矿工艺流程的关键步骤之一。

造粒的目的是将铁矿石粉转变为球状的团粒,提高其物理性能和冶炼效果。

造粒通常采用湿法造粒的方法,即在铁矿石粉中加入一定比例的水和结合剂,使其形成一定湿度的颗粒状物料。

然后,将湿法造粒后的物料送入球团机进行球团化。

三、球团化球团化是球团矿工艺流程中的核心步骤,通过球团机将湿法造粒后的物料进行球团化。

球团机通常是一种旋转的设备,通过旋转运动和辊压力,使湿法造粒物料逐渐形成球状的团粒。

在球团化过程中,结合剂的作用使得湿法造粒物料中的颗粒相互粘结,并形成一定强度的球团。

球团化过程中,还需要控制球团机的转速、料层厚度和辊压力等参数,以获得理想的球团质量。

四、球团矿的干燥球团化后的物料含有较高的水分,需要进行干燥处理。

干燥的目的是除去球团矿中的水分,提高其物理性能和冶炼效果。

干燥过程通常采用烘干机进行,烘干机的热源可以是燃煤、燃气或其他燃料。

在干燥的过程中,需要控制烘干机的温度和湿度,以确保球团矿的干燥效果。

五、球团矿的烧结球团矿经过干燥后,需要进行烧结处理。

烧结是将球团矿在高温下进行加热,使其在一定温度范围内发生结合反应,形成高强度的烧结球团。

烧结过程通常分为预烧和烧结两个阶段。

预烧阶段主要是将球团矿逐渐加热至一定温度,使结合剂和水分在球团矿中分解和脱除。

烧结阶段主要是将预烧后的球团矿在高温下进行烧结,使其形成致密的烧结球团。

铁矿选矿工艺流程

铁矿选矿工艺流程------------------------------------------------------------------------------ (一)矿石破碎我国选矿厂一般采用粗破、中破和细破三段破碎流程破碎铁矿石。

粗破多用1.2m或1.5m旋回式破碎机,中破使用2.1m或2.2m标准型圆锥式破碎机,细破采用2.1m或2.2m短头型圆锥式破碎机。

通过粗破的矿石,其块度不大于1m,然后经过中、细破碎,筛分成矿石粒度小于12mm的最终产品送磨矿槽。

(二)磨矿工艺我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。

由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿。

采用的磨矿设备一般比较小,最大球磨机3.6m×6m,最大棒磨机3.2m×4.5m,最大自磨机5.5m×1.8m,砾磨机2.7m×3.6m。

磨矿后的分级基本上使用的是螺旋分级机。

为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。

(三)选别技术1.磁铁矿选矿主要用来选别低品位的“鞍山式”磁铁矿。

由于矿石磁性强、好磨好选,国内磁选厂均采用阶段磨矿和多阶段磨矿流程,对于粗粒嵌布的磁铁矿采用前者(一段磨矿),细粒、微细粒嵌布的磁铁矿采用后者(二段或三段磨矿)。

我国自己研制的系列化的永磁化,使磁选机实现了永磁化。

70年代以后,由于在全国磁铁矿选矿厂推广了细筛再磨新技术,使精矿品位由62%提高到了66%左右,实现了冶金工业部提出精矿品位达到65%的要求。

2.弱磁性铁矿选矿主要用来选别赤铁矿、褐铁矿、镜铁矿、菱铁矿、假象赤铁矿或混合矿,也就是所谓的“红矿”。

这类矿石品位低、嵌布粒度细、矿物组成复杂,选别困难。

80年代后,选矿技术方面对焙烧磁选、湿式强磁选、弱磁性浮选和重选等工艺流程、装备和新品种药剂的研究不断改进,使精矿品位、金属回收率不断提高。

培训课件球团工艺(营销人员)

冷却设备的冷却速度和均匀性会影 响球团矿的结构和性能。

生产环境的影响

气氛环境

气氛环境对球团矿的焙烧质量 和性能有重要影响,如氧化气

氛和还原气氛的选择。

湿度环境

湿度环境对原料的水分含量和 球团矿的强度有重要影响,干 燥的环境有利于提高球团矿的

强度。

卫生环境

卫生环境不良会导致原料和产 品污染,影响球团矿的质量和

改善设备条件

总结词

提高设备运行效率与稳定性

详细描述

改善设备条件是实现球团工艺优化的重要途径。定期对生产线上的设备进行检查和维护,确保设备运 行稳定、效率高。针对易损件和故障点,提前制定维修计划和备件储备,缩短设备停机时间。同时, 引进先进的设备和技术,提高球团矿的生产效率和产品质量。

加强生产环境控制

各种原料的配比需要根据球团的质量要求和实际 生产情况进行调整。营销人员需要与生产部门密 切合作,了解不同原料的比例关系和作用机理, 以便合理安排采购计划。

详细描述

配料是球团工艺的重要环节之一,其目的是将各 种原料按照一定的比例混合均匀,以确保球团的 质量和性能。在配料过程中,需要注意以下几点

2. 均匀性

焙烧时间

焙烧时间过长会导致球团 矿过度烧结,过短则会导 致球团矿强度不足。

冷却速度

冷却速度过快会导致球团 矿内部结构不均匀,过慢 则会导致球团矿强度下降 。

设备条件的影响

造球设备

造球设备的磨损和尺寸误差会 影响球团矿的粒度和形状,进

而影响其强度和透气性。

焙烧设备

焙烧设备的温度场分布、加热速 度等会影响球团矿的焙烧质量和 性能。

02

03

原料的化学成分

原料中的铁、硅、铝等元 素对球团矿的强度和密度 有显著影响。

铁矿石选矿工艺流程

铁矿石选矿工艺流程铁矿石是炼铁的原料,其质量直接影响到炼铁工艺的效率和成本。

因此,铁矿石选矿工艺的流程设计和优化对于炼铁行业至关重要。

下面将介绍铁矿石选矿工艺的一般流程。

首先,铁矿石的破碎和磨矿是选矿工艺的第一步。

破碎和磨矿的目的是将原始的矿石颗粒细化,使得矿石中的有用矿物和废石得以分离。

通常采用颚式破碎机和圆锥破碎机进行初次破碎,然后再通过球磨机或者磨矿机进行细磨,以达到所需的颗粒度。

接下来是矿石的分选工艺。

矿石中的有用矿物和废石往往密度、磁性、电性等性质有所不同,因此可以通过重选、磁选、浮选等方法进行分选。

重选主要是利用矿石中矿物的密度差异进行分选,而磁选则是利用矿石中磁性矿物和非磁性矿物的差异进行分离。

浮选则是利用矿石中矿物与泡沫的亲疏性质进行分选。

随后是矿石的浸出和提纯工艺。

在这一步,通常采用化学浸出的方法,将矿石中的有用金属或矿物溶解出来,然后经过沉淀、结晶、电解等方法进行提纯。

这一步是整个选矿工艺中非常关键的一环,直接影响到提纯后金属或矿物的纯度和产量。

最后是矿石的尾矿处理工艺。

在选矿工艺中,会产生大量的尾矿,这些尾矿中可能还含有一定量的有用矿物或金属。

因此,尾矿处理工艺的设计和优化也是非常重要的。

常见的尾矿处理方法包括尾矿回收、填埋、浸出等,以最大限度地回收有用矿物和金属,同时减少对环境的影响。

总的来说,铁矿石选矿工艺流程是一个复杂的过程,需要综合考虑矿石的性质、选矿设备的性能、工艺参数的优化等多个因素。

只有通过科学合理的设计和优化,才能实现高效、低成本的选矿生产,从而为炼铁行业的发展提供有力支撑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

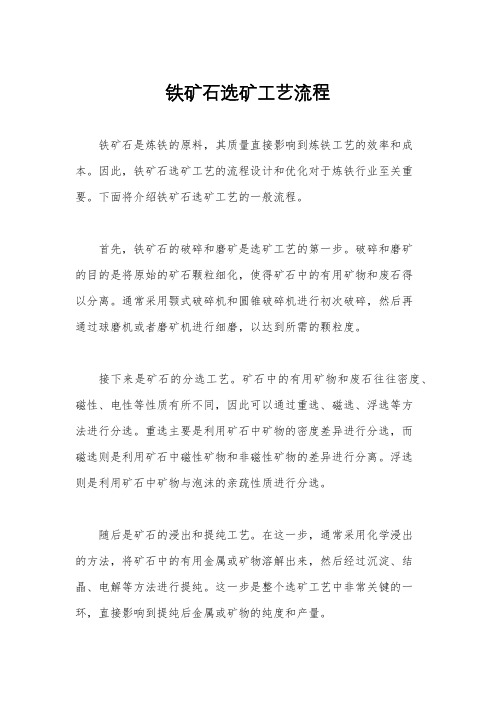

FILTER BANK 2

CRUSHED ORE STOCKPILES STP14001-6

4 × FILTERS FIL31201-4 PMP31201-4 PMP31211 FDR31201-4

BIN21301

BIN21302

DET21303

DET21302

TRAMP METAL DETECTOR DET21301

PMP31212 (STANDBY)

3 × APRON FEEDERS AFD21301-3

PEBBLE CRUSHERS CRU21301

CRU21302 SCR21302 SCR21301 PEBBLE RETURN CONVEYOR 1 CVR21306 PMP22305 HPR22304

16 × SECONDARY MAG SEPARATIORS STAGE 2 MGD22317-32 HPR22303 PMP22304 TAILINGS THICKENER DISTRIBUTION BOX DBB24001

BIN21101

TRAMP METAL DETECTOR DET21101

AG MILL AGM21101

20× PRIMARY MAG SEPARATORS MGD21101-20

HPR22102 SECONDARY CYCLONE CLUSTER CCL22101

PMP22103

16 × SECONDARY MAG SEPARATORS STAGE 1 MGD22101-16

HPR22103

PMP22104 PMP37103 (STANDBY) PMP37203 (STANDBY)

FITER FEED TANK TNK31402

PRIMARY CRUSHER FEED HOPPER HPR11101

ROCK BREAKER RCB11101 (TKF=111_09)

RCB11201 (TKF=112_09) HPR11201

CVR21204 AG MILL FEED CONVEYOR CVR21205

PEBBLE RETURN CONVEYOR 2 CVR21207

PEBBLE RETURN CONVEYOR 1 CVR21206

PMP31312 (STANDBY)

FDR31305-7 FILTER BANK 3 CAKE TRANSFER CONVEYOR CVR31308

HPR21104

PMP21104

FDR31405-7 CONCENTRATE THICKENERS THK25101 THK25201 FILTER BANK 4 CAKE TRANSFER CONVEYOR CVR31408 DBB37002 PMP25101 PMP25201 DBB37003 FILTRATE TANK TNK31405

CRU11401 (TKF=114_01) MAGNETTRAMP MGT21401 HPR21402

FITER FEED TANK TNK31101

4 × FILTERS FIL31101-4

MILL LINE 4

PMP22403 PRIMARY CYCLONE CLUSTER CCL21401 PMP21402 AG MILL AGM21401 20× PRIMARY MAG SEPARATORS MGD21401-20 SECONDARY CYCLONE CLUSTER CCL22201 16 × SECONDARY MAG SEPARATORS STAGE 1 MGD22401-16 PMP24102 TAILINGS THICKENERS THK24101 THK24201 HPR22402 PMP24201 FITER FEED TANK TNK31102

AG MILL AGM21301

FDR21307

FDR21308 20× DEMAG COIL DMC21301-20 BALL MILL BLM22301 DMC22301-16 FITER FEED TANK TNK31202 PMP31205-7 3 × FILTERS FIL31205-7

FILTRATE TANK TNK31203

CVR21104 AG MILL FEED CONVEYOR CVR21105 DUMP TRUCK

PEBBLE RETURN CONVEYOR 2 CVR21107

PEBBLE RETURN CONVEYOR 1 CVR21106 PMP22105 HPR21101 PUMP PMP21101 HPR22101 PMP22101 HPR22104

PMP31414 (STANDBY)

PRIMARY CRUSHER CRU11101 (TKF=111_01)

CRU11201 (TKF=112_01)

CRUSHED ORE TRIPPER TRP 14001 BIN21201

PRIMARY CYCLONE CLUSTER CCL21201 TRAMP METAL BIN21202 DETECTOR DET21201

PMP31101-4 PMP31111

FDR31101-4

BIN11301

BIN11401 TRP14002 BIN21401 BIN21402

PMP24101

3 × FILTERS FIL31105-7 PMP24202

FILTRATE TANK TNK31103

TRAMP METAL DETECTOR DET21401

BALL MILL BLM22101

DMC22101-16 16 × SECONDARY MAG SEPARATIORS STAGE 2 MGD22117-32

PMP49152

FITER FEED TANK TNK31401

3 × APRON FEEDERS AFD21101-3

PEBBLE CRUSHERS CRU21101

CVR11101 (TKF=111_12)

CVR11201 (TKF=112_12)

DBB25002 FITER FEED TANK TNK31302 PMP31305-7 3 × FILTERS FIL31305-7

FILTRATE TANK TNK31303

CVR12101 CVR12102 TRANSFER CONVEYOR CVR14001

PMP31313

HPR21204

PMP21204

FILTRATE TANK TNK31305

PMP31314 (STANDBY)

PMP25001-3 MAGNETTRAMP MGT21301

MILL LINE 3

HPR21302 HPR22302 PRIMARY CYCLONE CLUSTER CCL21301 PMP21302 20× PRIMARY MAG SEPARATORS MGD21301-20 PMP22303 SECONDARY CYCLONE CLUSTER CCL22301 16 × SECONDARY MAG SEPARATORS STAGE 1 MGD22301-16 PMP25004-6 (STANDBY) FITER FEED TANK TNK31201

PMP31112 (STANDBY)

PMP31105-7

DET21402

DET21403

CVR11301 (TKF=113_12)

CVR11401 (TKF=114_12)

FDR21407

FDR21408

20× DEMAG COIL DMC21401-20

BALL MILL BLM22401

DMC22401-16 16 × SECONDARY MAG SEPARATIORS STAGE 2 MGD22417-32

FILTRATE THICKENER DISTRIBUTION BOX DBB37001

Hale Waihona Puke FILTER BANK 4

PORT PTOCESS WATER TANKS TNK49151 PMP49151 4 × FILTERS FIL31401-4 PMP31401-4

FDR21107

FDR21108

20× DEMAG COIL DMC21101-20

FDR31205-7

PMP31213

CVR21304 AG MILL FEED CONVEYOR CVR21305

DUMP TRUCK

PEBBLE RETURN CONVEYOR 2 CVR21307

FILTER BANK 2 CAKE TRANSFER CONVEYOR CVR31208

FILTRATE TANK TNK31205

BIN11201 PRIMARY CRUSHER DISCHARGE BIN BIN11101 3 × APRON FEEDERS AFD21201-3

FDR21207 PEBBLE CRUSHERS CRU21201

FDR21208

20× DEMAG COIL DMC21201-20

BALL MILL BLM22201

PMP31214 (STANDBY)

HPR21301 RCB11301 (TKF=113_09) RCB11401 (TKF=114_09) HPR11401 PMP21301

HPR22301 PMP22301

FILTER BANK 1

HPR21304 PMP21304

HPR11301

CRU11301 (TKF=113_01)

PMP37005 PMP37006 (STANDBY) TNK37003

PMP37008 PMP37009 (STANDBY)

PMP37011 PMP37012 (STANDBY) FITER FEED TANK TNK31301 PMP31301-4