轮胎浸胶帘子布加捻、织造技术张力情况探讨

锦纶帘子布浸胶工艺开发及优化研究

锦纶帘子布浸胶工艺开发及优化研究摘要:二十世纪五十年代锦纶66帘子布在美国几乎完全用作轮胎骨架。

二十世纪七十年代锦纶6帘子布首次被使用。

锦纶纤维具有强度高、抗冲击、耐化学品性能优异等优点。

然而它较为容易变形,容易给轮胎造成平点现象[1]。

与聚醋相比,它的耐热性还有非常大的上升空间。

尽管就现状来看,锦纶帘子布的生产工艺已经相当成熟,但各个领域的科学家们从未停止过对其性能进行改进。

本研究旨在通过对锦纶66的历史及发展现状进行研究分析,研究锦纶浸胶工艺流程及过程中存在的问题,为其提出相应的优化措施。

关键词:锦纶;帘子布;浸胶工艺;开发及优化0引言绿色生产是工业转型发展与节能减排的基础。

然而,绿色生产需要绿色新材料的大力支持。

作为轮胎、输送带等橡胶工业的骨架材料,加强对锦纶66的研究,越来越受重视[2]。

随着全球解决方案的改进与核心产品的开发,锦纶66实施核心已取得进展。

围绕其工艺与质量改进、新产品开发、建议性能、降耗增效、安全环保等方面进行了大量的研究[3]。

就目前而言,对改进后的核心配方的研究较少。

1棉纶66历史及发展现状锦纶66帘线是斜交轮胎的骨架材料。

由于轮胎结构的调整,目前锦纶66帘线的产量大大降低。

已于2007年生产锦纶66帘子布3.73万吨降到如今的约1万吨[4]。

为了满足子午线轮胎的性能要求,近年来,国内外锦纶生产厂家开发了不同规格的锦纶66帘子布作为子午线轮胎。

国内一家锦纶生产企业研制出改性锦纶帘线,用于国内轮胎生产企业生产的轻型载重子午线轮胎胎体,收到了良好的反馈[5]。

2锦纶浸胶工艺流程及过程中存在的问题2.1锦纶浸胶工艺流程锦纶浸胶工艺流程为:原材料进货(包括原丝、白线、化学品等)进货完成后,对进货进行检测,值得注意的是,如果进货的货品为原丝、白线,那么需要捻线,捻线过后,需要对其进行捻度检测,并放进捻线车间,再而是捻线周转或者织布;我们再回头看原材料是化学品的下一步操作,当化学品完成进货检测后,下一步是化学品仓库,然后是赔浆间,等完成浆料周转后,无论原材料是原丝或者是化学品,下一步操作都是浸胶,其次是抽样测试、打包、成品仓库、最后是出货。

帘子布浸胶机生产线张力及张力解耦控制

帘子布浸胶机生产线张力及张力解耦控制

帘子布浸胶机生产线张力及张力解耦控制

作者:姚达同;董良斌;石虹

作者机构:上海船舶运输科学研究所电控中心;上海船舶运输科学研究所电控中心;上海船舶运输科学研究所电控中心

来源:上海船舶运输科学研究所学报

ISSN:1674-5949

年:1993

卷:016

期:001

页码:73-78

页数:6

中图分类:U6

正文语种:chi

关键词:生产线自动控制;张力;延伸率;耦合

摘要:本文就锦纶帘子布浸胶机生产线中的张力控制作了深入的探讨,纠正了以往对弹性张力的错误数学模型,并首次导出了张力环节的准确的数学模型.另外,还对串联张力解耦控制作了探讨,建立了耦合度概念,并对该生产线中的解耦控制作了讨论.本文的结果,已成功地运行在上述生产线中,效果良好.本文的结果,对纺织,造纸,轧钢等类似问题,均有一定的指导意义.。

浅析子午轮胎钢丝帘布压延线张力控制

张力传感器在橡胶压延线运用钢丝帘布压延设备一、运用背景:橡胶钢丝压延机组是子午线轮胎生产中必不可少的关键设备。

为缩小我国轮胎生产与迅速发展的汽车工业之间的矛盾,迫切需要国内橡胶机械厂生产出结构先进、性能良好的橡胶钢丝压延机组。

在国内还没有能力生产此类机组之前,许多大型轮胎厂纷纷从国外引进该机组,花费了国家大量外汇。

为阻止进口,振兴民族工业,与国外厂商争夺市场,大连冰山橡塑股份有限公司根据国家经委关于今后子午胎建设项目必须立足国内的要求,凭借多年生产压延机的实践经验,成功开发出钢丝纤维两用压延机组的基础上,吸收国外先进技术,结合调研,走访多家用户的工艺技术要求。

采用进口张力检测系统,为恒定建张打下硬件基础,在本质上提高设备生产效率。

二、机组结构机组的组成由压延主机及其前后辅机组成,见图1。

主机的组成,见图2。

前辅机由双工位锭子导开装置、接头机、乱丝缠绕器组成。

后辅机由过张力保护及张力检测器、冷却机、卷取储布器、卷取喂料装置、自动切割装置、双工位卷取机及走台等组成。

整个机组分4个张力区,钢丝导开(锭子房)到主机为钢丝张力区,主机到冷却装置为主张力区,冷却装置到牵引装置为储布张力区,牵引装置到卷取装置为卷取张力区。

钢丝导开锭子部分、测厚装置、张力传感器(测力轴承)、自动切刀等部件均选用国际著名公司的产品配套。

三、机组性能参数3.1主机部分压延钢丝帘布厚1.2-3mm胶片最大宽度800mm工作线速度3.5-35m/min(1)辊筒直径φ450mm辊筒工作部分长度1 OOOmm辊筒结构钻孔排列形式S型,上下倾斜45°辊筒速比0.5-1任调(2)主电机功率4 — 45kW(3)辊面最高温度1200℃加热方式过热水(4)调距装置调距速度0.31 -3.1 mm/min调距范围0- l 0mm(5)交叉装置交叉速度4.22mm/min最大位移量20mm(6)拉回最大拉力34.5kN(7)整经辊规格φ200mm3.2辅机部分(1)双工位锭子导开装置锭子数70×5×2×2(1400)(2)乱丝缠绕器卷取最大直径400mm卷取最大张力1 500N卷取速度30m/min(3)整平装置导辊规格φl00mm ×l000mm(4)压紧辊装置导辊规格φ210mm ×1000mm压紧辊规格φl 00mm ×l000mm(5)放线架及测力辊线轴数5最大张力20kN(6)冷却装置冷却辊规格φ600mm ×1000mm冷却辊线速度3.5-35m/min帘布最大张力20kN(7)储布装置最大储布量40m(8)定中心装置导辊规格φ240mm X 1000mm(9)牵引切割装置切刀速度10m/min(10)双工位中心卷取装置卷取最大直径φl000mm卷取速度3.5-35m/min垫布卷直径φ600mm3.3张力部分张力传感器:(1)LMGZ307.3000.40.H13.H16 (瑞士FMS轴承式张力传感器)(2)UMGZ200.30K.H(瑞士FMS轴承座式张力传感器)、变送器:EMGZ621LMGZ实物运用图片UMGZ实物运用图片在主机和冷却装置之间为主张力区,张力达20KN,为了精确控制张力,本机组使用进口测力轴承进行张力反馈控制,控制精度高。

轮胎帘子布的浸胶过程-概念解析以及定义

轮胎帘子布的浸胶过程-概述说明以及解释1.引言1.1 概述概述:轮胎帘子布的浸胶过程是指将轮胎帘子布浸入橡胶溶液中,通过化学反应使橡胶与布料紧密结合的过程。

浸胶是轮胎制造工艺中不可或缺的一环,其主要目的是增强轮胎的抗拉强度和耐磨性,提高轮胎的使用寿命和安全性能。

为了深入了解轮胎帘子布的浸胶过程,本文将从定义、意义以及步骤三个方面来进行阐述。

首先,轮胎帘子布是指用于增强轮胎骨架结构的一种特殊布料。

它通常由高强度的合成纤维材料制成,如尼龙、钢丝或聚酯纤维等。

轮胎帘子布的主要功能是增加轮胎的抗拉强度,使轮胎能够承受车辆行驶过程中的各种力和压力。

而浸胶过程则是将轮胎帘子布浸入橡胶溶液中,使橡胶与布料充分融合,形成一层结实而柔韧的粘合层,从而增强轮胎的整体性能。

其次,浸胶过程在轮胎制造中具有重要意义。

首先,通过浸胶可以将橡胶均匀地覆盖在轮胎帘子布的每一根纤维上,提高橡胶与布料的结合度。

这种结合方式能够使轮胎具备更好的抗拉强度和耐磨性,有效防止在使用过程中出现破裂和磨损等问题。

其次,浸胶还可以增加轮胎的稳定性和粘着性能,提高车辆行驶时的抓地力和操控性,增强驾驶安全性。

此外,浸胶过程还可以改善轮胎的耐高温性能和耐老化性,延长轮胎的使用寿命。

最后,轮胎帘子布的浸胶过程可以简单归纳为几个步骤。

首先,将轮胎帘子布剪裁成合适的尺寸和形状。

然后,将橡胶溶液制备好,其中包括橡胶、溶剂和助剂等成分的混合物。

接下来,将轮胎帘子布浸入橡胶溶液中,确保每根纤维都被完全浸润。

浸润后,将轮胎帘子布挂起晾干,以便橡胶能够逐渐固化和定型。

最后,对浸胶后的轮胎帘子布进行切割、检验和质量控制,确保其符合要求。

综上所述,轮胎帘子布的浸胶过程是制造轮胎中不可或缺的一环。

通过将轮胎帘子布浸入橡胶溶液中,可以有效增强轮胎的抗拉强度和耐磨性,提高车辆的使用寿命和安全性能。

浸胶过程具有广泛的应用和发展前景,对于轮胎制造行业的发展具有重要意义。

1.2 文章结构文章结构部分的内容如下:2. 正文2.1 轮胎帘子布的定义在开始深入研究轮胎帘子布的浸胶过程之前,首先需要明确轮胎帘子布的定义。

锦纶浸胶工艺开发及优化

锦纶浸胶工艺开发及优化锦纶是第一种被用作轮胎骨架材料的合成纤维,20世纪50年代,美国的载重轮胎骨架材料几乎完全使用锦纶66帘线。

20世纪70年代,锦纶6帘线在日本率先被用于轮胎。

锦纶纤维的优点是抗冲击、强度高、耐疲劳性能好和耐化学品性能优异;锦纶纤维的不足之处是变形比较大,很容易造成轮胎的平点现象,它的耐热性没有聚酯的好。

尽管锦纶帘子线的生产工艺已经比较成熟,但是各方面学者从来没停止过对它性能改进的研究,现如今研究方向是降低锦纶帘子线的干热收缩率和提高锦纶帘子线的断裂强度、断裂伸长率以及减轻轮胎的平点现象。

在公司总部有成功的轮胎用锦纶骨架材料的生产经验,为了给在中国的客户提供优质的产品,在大批量生产之前,我们需要做些准备工作,首先要分析在生产过程中将要面临的问题,通过做实验和理论计算,找出合理的生产工艺条件,优化生产过程,提高产品性能,降低不合格率。

我们梳理出以下几个生产过程中需要解决的问题:①锦纶原丝在捻线过程中存在强力损失的问题;②锦纶浸胶液配制过程中存在的问题;③锦纶浸胶过程中存在的问题,如何控制好拉伸,张力,温度,才能获得良好的浸胶质量;④浸胶过程中附胶量如何控制的;浸胶过程中存在胶皮胶末的现象,如何去解决;湿度对锦纶性能的影响,如何去控制。

这些问题都需要去认真考虑解决的,避免在生产中废品的出现,控制好工艺条件,节能减耗,降低成本,提高经济效益,从而市场竞争力。

我们通过实验和理论分析探讨了上述问题的解决优化措施:①通过对捻线机各零部件的改进,从而实现降低锦纶原丝强力损失的效果;②通过优化浸胶液的配方,合理控制配置过程缩合时间、温度、pH值,获得合适粘度和固含的浸胶液;③通过理论计算及理论分析浸胶过程中所需的拉伸和炉内各区段张力和温度,使得锦纶帘子线在恰当的生产工艺下浸胶获得更好的物理机械性能;④通过实验和理论分析解决了影响锦纶帘子布外观性能和物理性能的因素。

有了前面的生产准备工作,我们做了少量的试样,发现生产出来的产品性能达到了我们的要求,甚至更好。

影响浸胶帘子布挺度的因素及挺度的检测方法

二、浸胶帘子布挺度的检测方法

1.仪器TCST一10挺度仪。 2.检测条件 试样在温度24±2℃、相对湿度55±2%的标准大 气下至少停放84,时。 3.样品制备 (1)把试样平铺在工作台上,在帘布上无折痕和 扭曲的地方随机选择一块作为检测对象。 (2)沿着布的纬纱贴3.5mm宽、100ram长的胶带, 以此作为一端,在另一端贴上同样长和宽的胶带,试 样长76ram,沿胶带的外沿剪下试样.平放在工作台 上平衡。 (3)样品经过平衡后,任意取5个试样,宽取10 根.然后剪下,去掉纬纱进行测试。 4.检测步骤和计算 (1)将仪器电源接通,夹头下处有一红色标志应 与轴套处红色标志对齐,即测量时起始位置(每次开 机前都应对准此标志。以保证起始位置的正确)。开 启面板A上的电源开关.需预热20~30分钟。

浸胶帘子布挺度实质上是骨架材料抵抗弯曲的 强度性能,以CN·M表示;浸胶帘子布挺度并不是越 大越好.从轮胎生产厂家长期生产加工使用情况来 看。正常状态下,挺度控制在≤0.5CN·M较为适宜。 如果挺度过大,一则会影响到浸胶帘子布的曲挠性 和抗疲劳性:二则给浸胶帘子布压延时头尾的对接 带来一定困难;三则容易引起浸胶帘子布在压延后 翘边、翘角、胶帘布粘连.对轮胎后期加工操作有一 定的影响;四则与橡胶粘合时容易出现起泡等现象; 五则会引起帘子线的折断损伤。

(5)再按I确认睫开始测量,电机进程指示

万方数据

影响浸胶帘子布挺度的因素及挺度的检测方法

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

潘清江, Pan Qingjiang

中国橡胶 CHINA RUBBER 2009,25(23) 0次

本文链接:/Periodical_zgxj200923014.aspx

对浸胶帘子布产生纬纱位移问题的探讨

39中国橡胶应用技术APPLIED TECHNOLOGY颜学龙(1986.01-),男,江苏太极实业新材料有限公司主管工程师,主要从事帘子布工艺技术和生产管理工作。

作者简介线,并保持经线分布均匀。

纬线位移会影响经线分布不均,影响浸胶帘子布幅宽变异,卷绕成型不良,造成返卷处理率升高、外观质量降低等。

轮胎厂客户使用纬线位移的产品造成压延后经线密度分布不均,影响轮胎性能和品质。

针对浸胶帘子布在生产过程中出现的纬线位移问题,笔者经过深入的观察、分析,弄清楚了纬线位移产生的原因,并找到了解决问题的有效方法。

张力架→二浴浸胶槽→4号烘箱→ 4号张力架→5号烘箱、6号烘箱→冷却区→ 5号张力架→柔化装置→6号张力架→后储布架→卷取架。

1号张力架和2号张力架之间为第一牵伸区,2号张力架和3号张力架之间为第二牵伸区,4号张力架和5号张力架之间为回缩区。

每个浸胶槽上方有真空吸胶装置。

1.吸唇的影响真空吸胶装置的作用是除去帘子布多余Copyright ©博看网. All Rights Reserved.40中国橡胶应用技术APPLIED TECHNOLOGY的胶液。

与帘子布直接接触的部件称吸唇,生产中帘线对其表面摩擦而导致吸唇表面 有毛刺,引起浸胶帘子布在吸唇处出现纬线位移。

2.罗拉的影响浸胶帘子布受工艺温度和湿度影响,热处理过程中干燥不充分,引起包有杂质的气泡被挤破后,使未干燥的胶液黏在罗拉(泛指对中心器罗拉,张力架罗拉,后储布架罗拉,卷取罗拉)上。

罗拉表面的污染物引起帘线受力不匀,造成纬线位移。

3.柔化装置的影响柔化装置包括柔化器和柔化齿轮,作用是降低帘线刚度。

柔化器的弧度决定了帘线摩擦的范围。

生产过程中是单线与柔化器接触,帘线的摩擦造成柔化器表面磨损,出现凹槽,引起纬线受力过大,造成纬线位移。

二、纬纱位移的解决方法1.吸唇是真空吸胶装置的重要部件,与帘子布直接接触,要求吸唇表面无毛刺,光洁度高。

考虑到更换成本较高,经过多次选择和试用,确定了一种表面光滑、良好的抗黏性材料。

调整卷取张力改善浸胶帘子布卷绕成型

2 卷绕机卷取系统控制原理

收稿日期:2008- 01- 05 修回日期:2008- 03- 04 作者简介:张鲁亚,男,汉族,研究生,高级工程师,河南平顶山神 马实业股份有限公司副总经理。

2.1 卷绕机卷取系统 卷绕机卷取系统是将帘子布卷取直径变量经

过一系列电磁、液压信号变换,推动活塞运动,最 终在帘子布布轴上产生一个上托力,以平衡布重的 增加,维持帘子布卷取张力的稳定。 2.2 卷轴受力分析

质量。因此,通过对最大卷径 Dx 的调整来解决卷 取张力衰减不足的问题,从而获得合适的张力衰减

量,提高了浸胶帘子布良好的卷取外观,消除了由

于卷取张力衰减量不足而造成的锅底状、麻花状等

浸胶帘子布成型不良的问题。改造后该品种成品返

卷率明显降低。

4 结语

通过对浸胶卷绕机卷取张力控制系统的原理、 应用、卷取参数选择的分析及调整,有效解决了浸 胶帘子布卷姿不良的问题,由卷姿不良造成的返卷 率同比大幅降低,改造后返卷率的对比如表 4。

浸胶帘子布在卷取过程中要对布卷施以一定 的张力,才能使布卷内外松紧一致。随着布卷重量 及直径的增加,张力作相应的变化,其变化趋势如 图 2。

图 2 张力与布卷卷取直径的关系

卷取张力公式如下:

T=Tset [ 1- Kt ( D - Dn ) / ( Dx - Dn )]

芳纶浸渍帘布的研究开发

芳纶浸渍帘布的研究开发赵启林,王建民,孙玉平,晋 丽(中国神马集团有限责任公司,河南平顶山 467000)摘要:介绍了芳纶纤维的性能及其浸渍帘布的捻织和浸渍工艺,并分析了影响芳纶帘线断裂强度保持率的因素。

芳纶纤维具有高模量、高断裂强度、低热收缩率和低断裂伸长率,是轮胎的理想骨架材料;通过采用不同的复捻与初捻比、初捻和复捻速度分别为4000和5000r min-1及选用光环气圈环等措施可使芳纶帘线的断裂强度保持率由60.4%提高到81.2%;在芳纶生产中采用双浴法!浸渍工艺、以封闭TDI为浸渍液、控制浸渍过程中的热处理时间和温度可保证芳纶浸渍帘线良好的性能。

关键词:芳纶纤维;芳纶浸渍帘布;断裂强度保持率;浸渍工艺中图分类号:TQ342+ 72;T Q330 38+9 文献标识码:B 文章编号:1006 8171(2002)10 0593 05芳纶(Aram id)是20世纪70年代发展起来的一种新型特种纤维,其大分子一般由酰胺基与苯环键接而成。

稳定的骨架结构赋予了芳纶优异的化学稳定性、热稳定性以及高断裂强度、高模量等特性[1]。

芳纶纤维广泛应用于通讯光缆、防弹材料、热防护服、摩擦材料、输送带和橡胶轮胎、高温过滤材料等方面[2]。

芳族聚酰胺纤维有聚间 苯基间苯二酸酰胺(简称间位芳纶)和聚对 苯基对苯二酸酰胺(简称对位芳纶)两种。

20世纪80年代,美国杜邦公司、荷兰阿克苏公司相继开发出对位芳纶Kevler, T waron等新产品,我国称芳纶1414,使芳纶得以更广泛的推广应用。

由于对位芳纶纤维具有很高的结晶度和取向度,因此具有极高的断裂强度和模量。

我国也将高模高强芳纶纤维及其制品的研制开发!列为国家六五!、七五!和八五!的重点科技攻关项目。

未来轮胎要求具有安全、舒适、质量小、容易回收和节油等综合性能,芳纶帘布能够使轮胎达到这些要求,并实现牵引能力、制动性能、乘用性能、操纵性能、均匀性和无平点等性能的兼顾[3]。

降低浸胶帘子布断经研究与实践

降低浸胶帘子布断经研究与实践摘要:在轮胎生产制造中,锦纶66帘子布一般作为骨架材料,提高橡胶制品的强度。

锦纶66帘子布胶斑是集聚并粘附在帘子布表面的固态异物,主要成分是固化的酚醛树脂和胶乳,部分含有细小的纤维和灰尘。

在胶斑位置,帘子布与橡胶的粘合力大幅下降,导致轮胎有鼓包和分层的风险,这种风险随着胶斑面积的增大而增加。

关键词:浸胶帘子布;断经;降低策略引言浸胶帘子布是橡胶轮胎的骨架材料,产品的经线为锦纶66加捻线,用于承受轮胎所受的作用力;纬线为棉纱,起连接经线、保持经线排列均匀的作用。

在生产实践中,浸胶帘子布常出现断经现象,这直接影响轮胎的性能导致产品降等.断经成为威胁帘子布质量的主要问题。

帘子布的断经现象与生产的主要过程关系密切,捻织是生产浸胶帘子布的主要生产环节,多年来的统计发现,断经与有梭织机的边部控制有着密切的关系,通过制定具体的工艺措施使浸胶帘子布的断经率得到有效控制。

1项目概况某帘子布公司是国内重要的尼龙66帘子布生产基地,帘子布是生产橡胶轮胎的主要骨架材料,目前,该公司的产品已广泛应用于汽车轮胎、飞机轮胎、航天航空、军工产品、绿色能源风力发电等领域,出口产品占60%以上,同时市场也对产品质量提出了更高的要求,如何提高帘子布布面质量,满足高端客户需求成为了我们研究的方向。

在生产过程中,跳线是影响帘子布布面质量的重要因素,鉴于此,该公司技术人员从整幅内经线张力入手,缩小经线间张力差异,提高均匀一致性,以有效解决跳线问题。

跳线是指白坯帘子布在浸胶过程中出现单根或多根经线起鼻或抽经S弯的现象。

在生产高经密品种时,由于总经根数多,经线排列紧密,经线间的张力差异造成浸胶牵伸后出现收缩不一致的情况,在布面形成跳线。

跳线分为整架严重跳线、轻微跳线、松经三种情况,轻微跳线是指在长度方向和宽度方向,随机出现经线轻微跳起的现象;整架(卷)严重跳线是指一根或者几根经线在一卷或一架布中持续松弛,呈S弯状的异常现象,该类型跳线危害最大,一旦出现便会造成帘布降等;松经是指在一架布的最后一卷的300m~500m处,多根经线随机出现的轻微松弛现象。

图解浸胶(135)影响帘子布刚度的因素

图解浸胶(135)影响浸胶帘子布刚度的因素浸胶帘子布的刚度大小对轮胎生产过程中帘子布压延后的裁断时的翘角及成型时的反包等问题有直接影响,因此,通常在保证粘合力的情况下,应尽量降低浸胶帘子布的刚度。

影响浸胶帘子布刚度的主要因素有:一、材料种类:纤维材料的种类是刚度的主要影响因素,一般来说,材料的弹性模量越高,其刚度就越高。

下表为不同材料的弹性模量值。

由上表数据可以看出,同样纤度的纤维,其刚度的大小次序为芳纶>涤纶>黏胶>锦纶66、锦纶6。

二、纤维纤度:同种纤维材料的纤度是刚度的影响因素。

下表为不同纤度的N66的刚度值。

由上表数据可以看出,纤度越大,其刚度越大。

三、纤维捻度:同种纤维材料,不同的捻度,其刚度也不同。

下表为不同捻度的N66的刚度值。

由上表数据可以看出,捻度越大,其刚度越大。

一方面,捻度大了,材料自身的刚度就大了,另一方面,捻度大了,浸胶时胶液的渗透会变小,附胶量会小,对于一般的胶液,附胶量越大,刚度越大,综合以上两个因素,捻度大小对浸胶纤维刚度的影响是不确定的,对于N66,捻度的较大变化对刚度的影响不是很大。

其主要取决于材料品种和胶液性能。

四、浸胶时的真空度:通过调节浸胶时的真空度可以控制浸胶液的渗透情况及附胶量大小,从而间接地影响了浸胶成品的刚度。

下表为不同真空度浸胶时对N6浸胶帘子布的刚度变化情况表真空度对刚度影响情况真空度(mmHg)刚度CN/根1680D/2951260D/2110280/3401412280/2501513.5由上表数据可知,降低真空度后,浸胶帘子布的刚度也相应增加了。

浸胶机后卷绕张力控制及改进提高帘子布卷姿探究

浸胶机后卷绕张力控制及改进提高帘子布卷姿探究作者:王剑辉来源:《决策探索(中旬刊)》 2020年第10期文/王剑辉摘要:文章介绍浸胶帘子布后卷取张力控制的特点及方案,针对生产实践大胆改进,确保张力稳定,使帘子布收卷形成良好的卷姿。

关键词:浸胶帘子布;张力控制;闭环系统浸胶生产线的最后工序为成品帘子布的卷取阶段,工艺要求卷取张力、接压的设定与卷取布辊的直径变化紧密相关。

随着卷取直径的变大,卷取张力设定逐渐减小,接压设定逐渐增加,最终形成减张力恒压控制,确保实现良好的成形卷姿。

一、张力控制特点成品帘子布卷绕成型传动单元,如图1所示。

FR为一个稳速系统,WS为典型卷绕系统。

即V1是恒定的,而V2=KV1,WS速度V2是紧紧跟随FR速度V1。

两个单元之间织物的张力为:T=E×S∫(V1-V2)dt (1)式(1)中:T——织物(帘子布)承受的张力;S——织物(帘子布)的截面积;E——织物(帘子布)的弹性系数;V1、V2——两个传动点M、N的线速度。

如果对WS单元采用稳速系统拖动,则织物承受的张力T、线速度V随卷径D的变化如图2所示。

欲使张力稳定,必须保持线速度稳定。

根据V2= KV1,要使V稳定,必须使WS电动机转速V2∞V1,速度比例系数K与卷绕张力T紧密相关,张力T也可随卷绕直径D的变化而变化。

二、张力控制的实现张力控制系统采取被调量F(或V)的直接负反馈,即张力闭环控制系统。

浸胶机卷绕张力由矢量变频直接转矩控制形成,采用速度控制为内环、张力控制为外环的双闭环控制系统,如图3所示。

双闭环控制系统中:ASR——速度调节器;ATR——张力调节器;VF61V——矢量变频器;PG——速度检测器;FC——张力检测器。

在张力闭环控制中,张力设定与张力检测的差值经过PI调节器后,参与电机转速控制,经过速度环后变为转矩,最终控制电动机的转动,从而满足连续生产的需要。

后卷绕张力给定:Tset=T[1-t(D-Dn)]/(Dx-Dn) (2)式(2)中:T——实际张力;Tset——设定张力,设定后为常数可有10种设定值;Dx=1200mm,为卷取最大直径;Dn=160mm,为卷取最小直径(木轴直径)。

锦纶66浸胶帘子布生产中张力问题探讨

锦纶66浸胶帘子布生产中张力问题探讨

张仁杰

【期刊名称】《产业用纺织品》

【年(卷),期】1996(014)003

【摘要】叙述锦纶66帘子线生产过程中张力的作用,分析生产线各区段张力及其影响因素,介绍各张力的设定与控制方法。

【总页数】4页(P19-22)

【作者】张仁杰

【作者单位】无

【正文语种】中文

【中图分类】TS156.61

【相关文献】

1.国产丁苯吡(VP)胶乳在锦纶66浸胶帘子布生产中的应用 [J], 王平;朱瑞丽;范敬华;杨彪

2.浸胶液调配工艺对锦纶66浸胶帘子布胶斑的影响 [J], 谷慧平;刘晓光

3.锦纶66浸胶帘子布胶斑产生原因的探讨 [J], 郭怡

4.锦纶66浸胶帘子布生产中的张力与控制 [J], 张仁杰

5.锦纶66浸胶帘子布织机经纱张力系统的改造 [J], 尹翠玉;马怡

因版权原因,仅展示原文概要,查看原文内容请购买。

帘子布断经问题探讨

帘子布断经问题探讨梁春暇【摘要】对轮胎骨架材料锦纶66帘子布断经原因进行了分析,认为主要是布边部断经,其原因是织造工序存在问题.通过对帘子布织造工序的观察研究,制定了预防边部断经的措施,明显降低了产品边部断经疵点,提高了帘子布质量和生产效率.【期刊名称】《河南工程学院学报(自然科学版)》【年(卷),期】2008(020)002【总页数】3页(P19-21)【关键词】帘子布;织造;边部断经【作者】梁春暇【作者单位】神马实业股份有限公司,河南,平顶山,467000【正文语种】中文【中图分类】TS106.6浸胶帘子布是橡胶轮胎的骨架材料,产品的经线为锦纶66加捻线,用于承受轮胎所受的作用力;纬线为棉纱,起连接经线、保持经线排列均匀的作用.在生产实践中,浸胶帘子布常出现断经现象,这直接影响轮胎的性能导致产品降等.断经成为威胁帘子布质量的主要问题.帘子布的断经现象与生产的主要过程关系密切,捻织是生产浸胶帘子布的主要生产环节,多年来的统计发现,断经与有梭织机的边部控制有着密切的关系,通过制定具体的工艺措施使浸胶帘子布的断经率得到有效控制.1 帘子布断经现象分析帘子布生产过程由锦纶66原丝经捻线,织布,浸胶等工序构成,断经主要产生在织造工序.为分析帘子线断经的原因,对2006年1~12月生产的浸胶帘子布成品断经分布情况进行了统计,统计结果见图1.图1 2006年断经位置分布图Fig.1 The distribution chart of the broken site in 2006从成品断经位置分布的情况看,边部断经几乎占总量的80%~90%,中间断经仅占10%~20%.为了能够有针对性地采取措施降低帘子布断经,我们又在浸胶现场观察,对断经具体位置作详细统计分析,从统计结果看,在浸胶工序,帘子布边部断经率占总断经率的77%.因此,边部断经是影响帘子布质量的主要原因.2 帘子布边部断经原因分析为查找帘子布边部断经产生的原因,我们从人员、设备、原料、操作方法等多方面认真排查,认为织造工序存在一定问题,是影响边部断经的主要工序.帘子布的织造采用皮卡诺帘子布有梭织机(CM-C/P/MDC-188),有以下几方面因素影响着边部断经的发生.2.1 织布机边针产生毛刺对帘线擦伤轮胎用帘子布的纬线仅起固定经线作用,对强力的要求不高,我们选择了29 tex棉纱作为其固定用纬纱,纬密为8~12根/10 cm,十分稀疏.因此,织帘子布时不使用边撑,两边只使用边针挂住2~4根边线控制布幅进行正常织造.逐台检查发现,边针若受撞击或使用时间过长会出现毛刺,毛刺边针直接与帘子布接触,即会造成帘线擦伤,导致在浸胶拉伸状态下边部断经.2.2 边丝存放时间不同的张力差异为防止帘子布边部松弛,影响轮胎厂压延质量,在织造帘子布时,边丝需经过特殊处理才能使用,各品种边丝提前完成制备处理.如果将不同日期制备的边丝在同一筒子架上使用,帘子布边部出现断经的频率高.究其原因,锦纶66纤维具有吸湿性,在处理后的存放过程中因存放时间不同导致吸湿量的不同,最终影响边纱伸缩性,存放时间短的边丝伸缩性小,这样如果存放时间不同的边丝同时使用,边部经丝张力存在差异,浸胶拉伸时出现断经.2.3 不同倒筒机的卷绕张力差边丝需经过低张力倒筒机(型号TRW150)处理才能使用,由于不同倒筒机设备性能存在一定差异,同一纤度边丝在不同倒筒机上倒筒,卷绕张力就会存在差异,导致织布时边丝张力不一致,造成边部断经.2.4 机头布纱张力大白坯帘子布,主要采用大卷装形式,根据下一道工序浸胶的要求,每一千米布开剪一次,在织造的过程中,开剪的一千米布处需要织出机头布,为开剪和下一道浸胶和缝纫工序打好基础.织造该机头布要用27.5 tex×3的纱线,机头布的纬密远大于8~12根/10 cm的帘子布,在换纬管织机头布时,因机头布纬纱张力过大易将帘子布边线擦伤,造成断经.2.5 综框变形造成边部断经织造帘子布织机的开口机构使用的是综框,在使用一段时间后,由于综框变形引起综框两侧高低不一致,造成边部经线张力异常,这样帘布在浸胶拉伸时也易发生断经.3 改进措施3.1 改造边针经分析,圆锥形尖头边针容易受损产生毛刺.我们将原来的圆锥形头改为扁平式,并在其表面镀铬.镀过铬的边针其表面光滑,不易被碰伤,又由于铬金属表面强度硬,耐磨度高,因而在织机运转过程中减少了毛刺擦伤边部经线现象.另外,要求每天每班落实专人对正在织制的有梭织机的边针使用情况进行逐台严格检查,发现有毛刺的边针立即剔除.将机上使用边针进行全面检查作为一项管理制度要求轮班严格执行.3.2 严格边丝筒子的使用原则针对生产日期不同,生产的筒子边丝回潮率不同的特点,我们建立了边丝生产、取用档案,要求边丝制备人员每天在档案记录本上认真填写当日所生产的所有边丝的品种、个数及筒管标记等,而每班的上架工在取用边丝时必须严格遵守“先生产先上架使用”的原则,并根据所取边丝上的生产日期、车号、品种、筒管标记等找到相对应的栏,填明所用边丝个数、使用的机台、责任人等,确保同一台车使用的是同一日生产的边丝筒子.这样有效控制了边丝张力的均匀一致性,使得断经现象大大减少.3.3 不同纤度边丝配备不同的倒筒机生产我们对每台倒筒机做5种不同纤度的锦纶丝倒筒试验,从中选择了适合不同纤度边丝倒筒的最佳机台,将一个个纤度品种规定到一台台特定的倒筒机台上制备边丝筒子,实施了标准化生产.在采用固定机台生产固定品种的方式后,保证了相同纤度的边丝其张力一致,这样就保证了筒子上机张力的一致性,解决了这种原因造成的断经现象.3.4 改进机头布用纬的卷饶方式为了使机头布纬纱张力均匀,我们尝试改进了机头布纱的储纬方法.首先在空纬管上垫付1/3的棉纱,然后用胶带纸将其固定,隔离开垫纱与用纱的联系,在垫纱基础上制备机头布用纱.在制织机头布时,等机头布纱张力增大时,20 cm机头布已织好,纱也用完.这样不仅减少了对边丝的擦伤.而且也减少了消耗.改进后的机头布纱使用顺畅,张力波动不大.跟踪观察了机头布纱使用后的情况,发现无一台烂边擦伤边经丝现象,大大减少了处理经丝擦伤的时间,提高了工作效率.由于垫付1/3棉纱的纬管是循环使用,改变了纬管上未用棉纱被当废纱拉掉的现象,大大地减少了机头布用纱的浪费.整体达到了预期效果.3.5 落实综框检修制度在对影响综框变形的因素认真分析后,我们建立了综框严格检查以及维护修理制度,加强了对综框固定销钉松动、吊综拉环磨损,凸轮磨损,转子轴承有无损坏方面的检查和修理,及时消除隐患,避免了由综框变形引发筒子边丝张力变化给帘子布带来的不良影响.4 改进后的效果通过一年的努力,断经率特别是边部断经率明显降低,具体详情见表1和图2.表1 2007年1~12月份断经情况Table 1 The circs of the broken warps in 2007 from January to December月份总生产数(匹)断经数(匹)断经率(%)边断数(匹)边断率(%)12 298150.77.54922 354241.014.25933 798210.8136242 768240.9125052 908170.67.54463 808190.88.94772 768240.97.23083 533140.47.83492 990230.84.129102 287130.62.922113 140180.62.9616122 81690.31.820合计34 790218.689.86平均2 89918.20.67.541.2图2 2006年与2007年断经率的对比图Fig.2 The compare chart of the ratioof broken warps in the year 2006 with 2007从上图中可以看出,2007年全年断经率比2006年整体下降幅度较大.改进前边断经率占总断经率的77%,改进后为41.2%,比改进前降低35.8%.改进前制织一个机头布约需40 min,改进后织制一个机头布约需20 min,改进后比改进前效率大大提高.若每班按照制织20个机头布计算,按照每个节约20 min计算,全年可节约织机头布时间约5 000 h.经计算节约的时间全年可用来多织坯帘子坯布924 666.7 m,约合475.2 t.通过分析帘子布边部断经产生的原因,针对性地采取有效措施,使帘子布边部断经率大幅降低,提高了帘子布的优等品率和生产效率.。

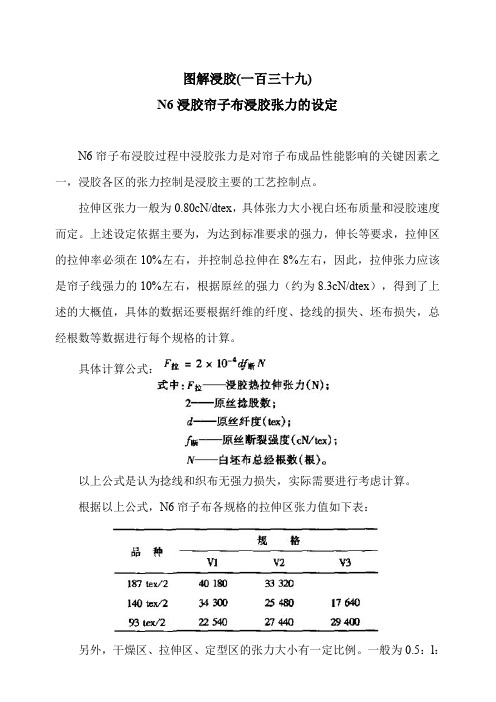

图解浸胶(139)N6浸胶帘子布的浸胶张力的设定

图解浸胶(一百三十九)

N6浸胶帘子布浸胶张力的设定

N6帘子布浸胶过程中浸胶张力是对帘子布成品性能影响的关键因素之一,浸胶各区的张力控制是浸胶主要的工艺控制点。

拉伸区张力一般为0.80cN/dtex,具体张力大小视白坯布质量和浸胶速度而定。

上述设定依据主要为,为达到标准要求的强力,伸长等要求,拉伸区的拉伸率必须在10%左右,并控制总拉伸在8%左右,因此,拉伸张力应该是帘子线强力的10%左右,根据原丝的强力(约为8.3cN/dtex),得到了上述的大概值,具体的数据还要根据纤维的纤度、捻线的损失、坯布损失,总经根数等数据进行每个规格的计算。

具体计算公式:

以上公式是认为捻线和织布无强力损失,实际需要进行考虑计算。

根据以上公式,N6帘子布各规格的拉伸区张力值如下表:

另外,干燥区、拉伸区、定型区的张力大小有一定比例。

一般为0.5:l:

0.65较为恰当。

三个区的张力也可用拉伸率表述。

干燥区拉伸率一般为0~2%,热拉伸区一般为8~l0%,热定型区拉伸率为-2%左右。

总的拉伸率为6~8%。

N6浸胶帘子布各烘箱的建议设定温度如下表:。

HMLS聚酯轮胎帘子布的织造生产实践

中、 支单 纱作 纬 , 细 帘子布制 织后 还需 浸胶 。 涤纶高 模低 收

担, 而纬 纱仅仅 是交织 的需要 。 从帘子 线的性能 需要 出发,

缩工业丝主要特点是强力高、 模量高、 伸长变形小、 尺寸稳

定性 好、 收缩 率及 滞后 损 失小 , 热 强力保 持率 高, 主要 应 用 于 制造 单层子 午 胎帘子布 轿车 轮 胎 , 它制 成 的轮 胎具 有 用 重量轻 、 油和车速快 等 优点 , 省 因而 获得 了在子 午轮 胎 中的

22 帘子布织造设备 .

帘子布 使 用 的 织布 机 一 般 分成 有 梭 织 机 和 无梭 织 机 两 大类 型。 梭织 机 由于采 用传 统 的引纬方式 , 量低 、 有 产 噪 音大 , 无梭织 机则有 产量 高、 噪音小等 突出的优 点。 on r D ri e ( 尔) 多尼 喷气织 机 ( ) 为 目前最为先 进 的轮胎 帘子布 图1成 织机 。 种 喷 气织 机 具 有运 转 速度 高 、 产 的帘 子布质量 这 生

好、 品种 适应 性 强等 特点 , 并有 完善 的 自动控 制技 术 , 如喷

纬 缩率3 . 8%, 经纱 收缩率 1 。 . 5%

织物 的上机要素 综片数4页, 筘号为9 齿 , 6 前筘穿人

数 2入 , 后筘穿人数 1 。 入 组织 图

I I

平纹。

I作 简 : - ,, 5 ̄ , 究 , 要 事 织 业 学 I 者 介 侯 芳女 19 1 研 员主 从 纺 专 教 g 9-k -

文/ 侯翠芳

H ML 聚 酯 帘子布 亦称 高模 低 缩 涤纶 帘子布 , S 采用 高

模低 收缩 ( HMLS 涤 纶工业丝加 捻 而成 的股 线作 经线 , ) 用

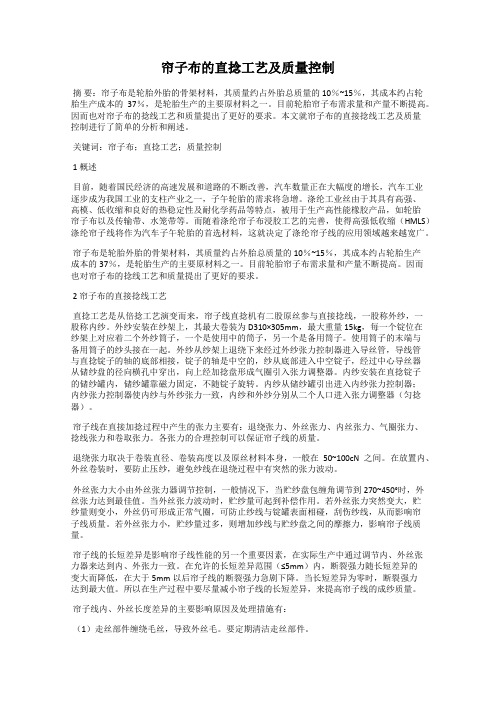

帘子布的直捻工艺及质量控制

帘子布的直捻工艺及质量控制摘要:帘子布是轮胎外胎的骨架材料,其质量约占外胎总质量的10%~15%,其成本约占轮胎生产成本的37%,是轮胎生产的主要原材料之一。

目前轮胎帘子布需求量和产量不断提高。

因而也对帘子布的捻线工艺和质量提出了更好的要求。

本文就帘子布的直接捻线工艺及质量控制进行了简单的分析和阐述。

关键词:帘子布;直捻工艺;质量控制1 概述目前,随着国民经济的高速发展和道路的不断改善,汽车数量正在大幅度的增长,汽车工业逐步成为我国工业的支柱产业之一,子午轮胎的需求将急增。

涤纶工业丝由于其具有高强、高模、低收缩和良好的热稳定性及耐化学药品等特点,被用于生产高性能橡胶产品,如轮胎帘子布以及传输带、水笼带等。

而随着涤纶帘子布浸胶工艺的完善,使得高强低收缩(HMLS)涤纶帘子线将作为汽车子午轮胎的首选材料,这就决定了涤纶帘子线的应用领域越来越宽广。

帘子布是轮胎外胎的骨架材料,其质量约占外胎总质量的10%~15%,其成本约占轮胎生产成本的37%,是轮胎生产的主要原材料之一。

目前轮胎帘子布需求量和产量不断提高。

因而也对帘子布的捻线工艺和质量提出了更好的要求。

2 帘子布的直接捻线工艺直捻工艺是从倍捻工艺演变而来,帘子线直捻机有二股原丝参与直接捻线,一股称外纱,一股称内纱。

外纱安装在纱架上,其最大卷装为D310×305mm,最大重量15kg,每一个锭位在纱架上对应着二个外纱筒子,一个是使用中的筒子,另一个是备用筒子。

使用筒子的末端与备用筒子的纱头接在一起。

外纱从纱架上退绕下来经过外纱张力控制器进入导丝管,导线管与直捻锭子的轴的底部相接,锭子的轴是中空的,纱从底部进入中空锭子,经过中心导丝器从储纱盘的径向横孔中穿出,向上经加捻盘形成气圈引入张力调整器。

内纱安装在直捻锭子的储纱罐内,储纱罐靠磁力固定,不随锭子旋转。

内纱从储纱罐引出进入内纱张力控制器;内纱张力控制器使内纱与外纱张力一致,内纱和外纱分别从二个人口进入张力调整器(匀捻器)。

ALLMA CC轮胎帘子线直捻机张力传感器功能分析

ALLMA CC轮胎帘子线直捻机张力传感器功能分析钱星海【摘要】本文主要介绍了Allma CC轮胎帘子线直捻机张力系统的运作原理和自学习控制功能:能自动选择合适的纱线张力范围,显著加强纱线张力传感器的控制,以提高轮胎帘子线的质量,减少生产浪费,提高生产效率。

【期刊名称】《山东纺织经济》【年(卷),期】2015(000)005【总页数】2页(P33-34)【关键词】帘子线直捻机;张力传感器;自学习【作者】钱星海【作者单位】苏州大学机电工程学院江苏苏州215021【正文语种】中文【中图分类】TS103.20 引言Allma CC轮胎帘子线直捻机作为世界上最先进的高性能帘子线生产设备,用以直捻加工2股平衡轮胎帘子线,以及倍捻加工单纱或者2股不平衡纱线,以及3股平衡或不平衡纱线。

机器完全按照轮胎帘子线工业市场的要求度身定做。

主要的特点是:产量最大化、灵活性高、出众的纱线品质和筒子成型质量、操作界面友好并易于维护。

1 CC直捻机张力传感器工作原理帘子线是帘子布的主要材料,作为一种安全产品,需要满足最高的质量需求。

对纱线快速变化的张力进行准确测量是保证纱线质量的重要环节。

Allma CC轮胎帘子线直捻机采用新型的接触传感器,将作用在纱线上的张力转换成微弱电压信号,再经过滤波电路、放大电路、线性补偿电路、起始点调整电路、将弱信号放大补偿后,送到末级放大电路放大输出成我们需要的与张力成线性关系的电压信号。

该张力器具有以下优点:(1)响应速度快,灵敏度高。

张力测量间隔达到10ms,最小分辨率达到1cN。

(2)张力检测范围宽。

测量范围从0-4000cN,完全满足帘子线的生产要求(常用规格帘子线张力为1500cN-3000cN)。

(3)线性度好、温度特性好。

关键部件采用陶瓷零件,对张力损伤小,同时不易受温度等因素影响。

纺织设备中,纱线张力一般都一直处于波动变化中,很难达到一个最终确定值。

直捻机通电启动后,张力传感器每隔10ms会反馈一个瞬时张力值,连续100个张力值的平均值视作当前张力的实际值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎浸胶帘子布加捻、织造技术张力情况探讨

作者:程晓伟,董天升

来源:《纺织报告》 2016年第12期

摘要本文介绍了目前世界上较为先进的轮胎帘子布加捻(直捻)、织造(喷气)工艺设备形式,并在生产实践中对各工序部位的张力情况进行了测试,系统展示了各工序张力及产品

物理性能情况,从而为更好地生产白坯帘子布,提供系统性的各工序张力控制依据。

关键词轮胎浸胶帘子布;白坯帘子布;张力;直捻机;大纱架;帘子布喷气织机

中图分类号:TB302.4

文献标识码:A

0 前言

随着直捻机、大纱架在轮胎帘子布行业的应用,加捻帘线筒子由环锭机的3kg可以达到直

捻机的10kg以上,筒子长度也有10000米,达40000米。

加捻有环锭的两次加捻(初捻、复捻)到直捻的一次加捻。

锭速有原来环锭的6000-7000转/分提高到直捻的8500-9300转/分。

织造

纱架也由为环锭机配套的小纱架变为直捻机配套的大纱架(专业厂家生产的)。

织造的车速由

有梭织机的190转/分逐步提高到喷气织机的930转/分。

帘子布生产技术上的飞跃进步大大提

高了帘子布生产的效率,缩短了生产的流程,简化了生产环节,减少了用人。

同时,整个生产

流程的产品消耗得到了显著的降低,产品外观质量大大提高,其中最明显的是筒子接头数大大

减少,为生产无接头布提供了技术上的大几率保证。

张力是丝线的受力情况,在帘子布生产工序,张力对丝线的质量影响有多大?各工序张力

之间的情况如何?张力的在线检测越来越受帘子布生产企业和设备织造企业的重视。

1 试验

1.1 测试仪器

张力的测试方法有手动张力测试和个别设备本身配置的在线张力检测两种。

本试验采用手动张力测试仪(斯密特DTMB-500CN,斯密特DTMB-3500CN)对白坯帘子布生

产工序各种不同设备进行了张力测试试验。

本试验也采用了强力机和捻度仪等对丝线的断裂强力和断裂伸长等物理性能指标进行了测试。

1.2 轮胎浸胶帘子布加捻、织造生产工艺流程目前有两种形式:

1.2.1 第一种环锭工艺流程

1.2.2 第二种直捻工艺流程

1.3 白坯帘子布各工序点张力试验跟踪情况及产品物理性能测试情况

1.3.1 试验一:环锭机与直捻机张力对比

1.3.1.1 环锭工序设备及张力测试跟踪:

初捻机----复捻机----小纱架-----织机

品种:山东倍耐力940dtex/2/F68M

张力情况:初捻机(160 cN)----

复捻机(370.2cN)----

大纱架前导丝板(133 cN)----

织机沉降罗拉(134.4cN)----

织机后踏板(116.6 cN)----

织机送经罗拉(64.2cN)

1.3.1.2 直捻工序设备及张力测试跟踪:

直捻机----大纱架----织机

品种:山东玲珑930dtex/2/F97

张力情况:直捻机(1403.8cN)----

大纱架前导丝板(185 cN)----

织机沉降罗拉(197.6 cN)----

织机后踏板(184 cN)----

织机送经罗拉(125.8 cN)

1.3.2 试验二:直捻机各品种张力情况

1.3.

2.1 直捻机内、外、双纱张力情况

1.3.3.2 小纱架张力情况

对大纱架与小纱架筒子张力测试对比(相同织机速度,品种不同)。

1.3.4 试验四:环锭与直捻机产品物性跟踪情况

1.3.4.1 直捻机上、下工序强力损失情况对比

1.3.4.2 环锭机和直捻机加工筒子物性对比

1.3.4.3 直捻机筒子物性情况

1.3.4.4 白坯布物性情况

1.3.4.5 浸胶布物性情况

3 讨论与结果

3.1 从试验一可以看出:直捻机上、下工序张力明显大于环锭机上、下工序张力。

3.2 从试验二可以看出:直捻机单纱张力小于双纱张力,单纱张力约是双纱张力的一半。

正常生产中,直捻机内纱张力与外纱张力的相等是选取张力控制刻度的最主要条件,同时保证

了加捻丝线内、外纱长度的差异最小。

3.3 从试验三的表2和表3中可以看到:三排纱架张力明显大于两排纱架张力,说明纱架位置对张力影响很大。

3.4 从实验三的表4和表5中可以看出:大纱架的张力绝对值比小纱架的张力绝对值略大。

分析认为小纱架的张力比大纱架张力容易控制,原因是一个是3kg筒子退绕,一个是10kg筒子退绕。

关键是如何比判10kg筒子和3kg筒子的退绕效果。

张力反映的数值应该是最真实的,但数据不容易收集整理和分析。

而白坯布织造布面质量的好坏(平整度,是否有松紧经等),纱

线筒子剩余筒脚丝长度的多少可作为判断的最简单直观依据。

3.5 从试验四对产品物性的跟踪情况看,直捻机生产线生产的白坯布物性和浸胶布物性结果满足帘子布的标准要求,和环锭机生产线生产的产品结果持平。

3.6 从试验四的表6中可以看到,环锭机丝线定伸大于直捻机丝线定伸,直捻机定伸偏环锭产品指标下限。

分析:直捻机工序的张力是环锭机复捻张力的3~4倍是造成此现象的主要原因。

如何达到产品最终合格?织造时,需要对直捻机筒子集中平衡24小时,从表8中看出,织造后白坯物性正常,同时也可通过调整浸胶工艺使浸胶布最终物性指标合格。

此现象说明:直

捻张力在2000CN-3000CN范围已经对产品的物理性能有了影响,但此影响不足以破坏它的弹性

形变性能。

4 结束语

(1)直捻机工序张力明显大于环锭机工序张力。

原因是筒子卷装有环锭的3kg提高到直捻的10kg。

(2)直捻机本身的张力是整个白坯帘子布生产工序中张力最大的位置点。

此位置点丝线物性中定伸明显偏指标下限同时生产中此位置点最容易产生擦伤丝和丝线拉断现象。

因此,对此

工序的张力控制和密切跟踪很有必要。

(3)直捻机张力控制对产品工艺的选取意义重大。

特别是通过控制内、外纱张力一致性保证双纱长度的一致性,从而保证了不产生腾捻异常丝。

同时,如果产品原料不同时,通过张力

测试来选取产品工艺也有很强的实际意义。

(4)纱架的张力测试对纱架筒子均匀一致性的判断意义重大,对布面质量的改进有推动意义。

但此工序位置点的张力不足易影响产品物性,对白坯质量影响有限。

目前,世界最先进的

帘子布大纱架张力的控制偏差是±15~20%CN。

而织造张力的绝对数值控制实际应该是越小,越好,只要不影响织造生产。

(5)通过对白坯帘子布上、下工序物性数据的收集对比,可以对整个工序物理性状态有一个全面的认识。

在产品物性合格的情况下,通过对白坯帘子布张力的测试和分析,可以看出张

力对物性数据的影响程度,对整个生产工序的控制和工艺选取有很现实的意义。

参考文献:

[1] TEXMER公司帘子布用筒子架技术交流资料.

[2] ALLMER公司直捻机技术交流资料.

[3] 董纪震,赵耀明,陈雪英.合成纤维生产工艺学[M]. 北京:中国纺织出版社,1994:49~53.。