提升浸胶帘子布的粘合力测试稳定性

聚酯浸胶帘子布的性能评价方法浅谈

轮 胎厂 的橡胶 配方 差异 很 大 , 因此要 求用 统一 的

能 已有 了很 大 的提 高 … 。 国际上纺 丝设 备 的 两 大制 造商德 国 巴马格公 司 和 日本T MT 公 司在设 备 上 也有 了较 大改进 。加 上各工业 丝制造商层 出不 穷 ,仅 中国大陆和 中国台湾稳定 生产聚酯 高模 量

影响锦纶66浸胶帘子布物性因素分析

( 可以设定帘子布机械加工的需要 二) 帘子布浸胶机 在连 续正常运转 中,要根据 需要在

在 实际生产 过程 中,锦纶6 浸胶帘子布浸胶机张 6

力、速度、温度是浸胶工艺控制 的三大要素 ,而 附胶 量的大小直接影响浸胶帘子布的粘结力大小 ,因此根

据 这 些 影响 因素 进行 多 方面 的分 析 。

今 ,未再发生新 的沉 降。说 明采用 的地基高压喷射注

浆 与 树 根 桩 结合 形 成 复 合 地 基 的处 理 方 案 已到 达 预 期 效 果 。笔 者 总结 如下 : 1 .在 进 行 基 础 设计 时 ,基 础持 力 层 的 选 择 务必 要 慎 重 ,特 别 是 当场 平 土 层 很 厚 的 时候 ,建 议 倾 向于 选 择 桩 基 础 ,而 不 是 对 部 分 场 平 土 进 行 换 填 后 将 基 础 置 于 经 处 理 的人 工 地 基 上 ,否 则 一 旦 场 平 土 的质 量 未 达

和浸 胶过程中 ,经机械摩擦 ,强力有所下降,为弥补

五 、 结 语

该复合地基方案处理完 毕,且经过一个地质年至

在基 础设 计过 程 中 ,也可考 虑将 其直 接应 用 到工 程 。

3 .加强工程质量 的监管刻不容缓 。在本工程 中,

如 果 在场 平 过 程 中 , 施 工 单 位 严 格 按 照 设 计 要 求 进 行

的牵伸 ,在 高温 ( 3 ℃ )下 ,每 根 帘 线上 平 均 加 20 2 5 . k 的张力,保证帘线分子的取 向,促使浸胶 . ~3 5 g 液树脂化 ,提高粘结力 。在定型区帘线有0 2 ~1 0 .% .% 的回缩 ,为稳 定帘子布的质量 ,消 除在牵伸 中产 生的

锦纶6浸胶帘子布以其强力高、耐热性能好 、尺寸 6

提高浸胶帘子布的H抽出法粘合力测试稳定性

提高浸胶帘子布的H抽出法粘合力测试稳定性

谷慧平;张小彦;刘晓光

【期刊名称】《现代测量与实验室管理》

【年(卷),期】2012(020)001

【摘要】通过对尼龙帘线H抽出力的测试分析,确定了影响硫化橡胶与纤维帘线静态粘合力结果稳定性的主要因素,针对模具选择、胶料炼制、帘线取样等关键步骤,提出了改进措施。

验证试验表明,生产中可以确定各种规格纤维帘线的粘合力水平范围,建立控制图表,提高测试结果的稳定性。

【总页数】4页(P7-9,6)

【作者】谷慧平;张小彦;刘晓光

【作者单位】河南神马实业股份有限公司,平顶山467000;河南神马实业股份有限公司,平顶山467000;河南神马实业股份有限公司,平顶山467000

【正文语种】中文

【中图分类】O648.14

【相关文献】

1.浸胶胎圈帘布粘合力测试方法的优化 [J], 常梅英

2.浸胶液调配工艺对锦纶66浸胶帘子布胶斑的影响 [J], 谷慧平;刘晓光

3.锦纶6浸胶帘子布H抽出与浸胶液粘度的关系 [J], 李明华

4.论锦纶6浸胶帘子布H抽出与浸胶液粘度的关系 [J], 李明华

5.浸胶帆布静态粘合力测试影响因素分析 [J], 邵静;耿娟;汤小翠;董飞

因版权原因,仅展示原文概要,查看原文内容请购买。

影响浸胶帘子布挺度的因素及挺度的检测方法

二、浸胶帘子布挺度的检测方法

1.仪器TCST一10挺度仪。 2.检测条件 试样在温度24±2℃、相对湿度55±2%的标准大 气下至少停放84,时。 3.样品制备 (1)把试样平铺在工作台上,在帘布上无折痕和 扭曲的地方随机选择一块作为检测对象。 (2)沿着布的纬纱贴3.5mm宽、100ram长的胶带, 以此作为一端,在另一端贴上同样长和宽的胶带,试 样长76ram,沿胶带的外沿剪下试样.平放在工作台 上平衡。 (3)样品经过平衡后,任意取5个试样,宽取10 根.然后剪下,去掉纬纱进行测试。 4.检测步骤和计算 (1)将仪器电源接通,夹头下处有一红色标志应 与轴套处红色标志对齐,即测量时起始位置(每次开 机前都应对准此标志。以保证起始位置的正确)。开 启面板A上的电源开关.需预热20~30分钟。

浸胶帘子布挺度实质上是骨架材料抵抗弯曲的 强度性能,以CN·M表示;浸胶帘子布挺度并不是越 大越好.从轮胎生产厂家长期生产加工使用情况来 看。正常状态下,挺度控制在≤0.5CN·M较为适宜。 如果挺度过大,一则会影响到浸胶帘子布的曲挠性 和抗疲劳性:二则给浸胶帘子布压延时头尾的对接 带来一定困难;三则容易引起浸胶帘子布在压延后 翘边、翘角、胶帘布粘连.对轮胎后期加工操作有一 定的影响;四则与橡胶粘合时容易出现起泡等现象; 五则会引起帘子线的折断损伤。

(5)再按I确认睫开始测量,电机进程指示

万方数据

影响浸胶帘子布挺度的因素及挺度的检测方法

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

潘清江, Pan Qingjiang

中国橡胶 CHINA RUBBER 2009,25(23) 0次

本文链接:/Periodical_zgxj200923014.aspx

图解浸胶(135)影响帘子布刚度的因素

图解浸胶(135)影响浸胶帘子布刚度的因素浸胶帘子布的刚度大小对轮胎生产过程中帘子布压延后的裁断时的翘角及成型时的反包等问题有直接影响,因此,通常在保证粘合力的情况下,应尽量降低浸胶帘子布的刚度。

影响浸胶帘子布刚度的主要因素有:一、材料种类:纤维材料的种类是刚度的主要影响因素,一般来说,材料的弹性模量越高,其刚度就越高。

下表为不同材料的弹性模量值。

由上表数据可以看出,同样纤度的纤维,其刚度的大小次序为芳纶>涤纶>黏胶>锦纶66、锦纶6。

二、纤维纤度:同种纤维材料的纤度是刚度的影响因素。

下表为不同纤度的N66的刚度值。

由上表数据可以看出,纤度越大,其刚度越大。

三、纤维捻度:同种纤维材料,不同的捻度,其刚度也不同。

下表为不同捻度的N66的刚度值。

由上表数据可以看出,捻度越大,其刚度越大。

一方面,捻度大了,材料自身的刚度就大了,另一方面,捻度大了,浸胶时胶液的渗透会变小,附胶量会小,对于一般的胶液,附胶量越大,刚度越大,综合以上两个因素,捻度大小对浸胶纤维刚度的影响是不确定的,对于N66,捻度的较大变化对刚度的影响不是很大。

其主要取决于材料品种和胶液性能。

四、浸胶时的真空度:通过调节浸胶时的真空度可以控制浸胶液的渗透情况及附胶量大小,从而间接地影响了浸胶成品的刚度。

下表为不同真空度浸胶时对N6浸胶帘子布的刚度变化情况表真空度对刚度影响情况真空度(mmHg)刚度CN/根1680D/2951260D/2110280/3401412280/2501513.5由上表数据可知,降低真空度后,浸胶帘子布的刚度也相应增加了。

图解浸胶(90)浸胶时间对粘合力的影响

图解浸胶(九十)浸胶时间对粘合力的影响

上图为浸胶时间对附胶量的影响图,并表征了以两种测试方法测试的粘合力与浸胶时间的关系。

由图中可知,帘线与浸胶液的接触时间越长,附胶量越高,粘合强度也越大。

但附胶量达到一定程度后,纤维会发硬,橡胶制品的试验性能会下降,因此,控制好浸胶时间至关重要,一般以3~5秒为宜。

浸胶时间的调节可以通过调节浸入辊筒的安装形式来进行调节,几种安装方式如下图。

在进行手工浸胶时,浸胶时间会比较长,其附胶量和粘合力的情况如下图表:

上述数据是不同试验方式下得到的,没有可比性,这是因为附胶量及粘合力大小还与浸胶液的成分及浸胶张力有密切的关系。

上述数据只是说明,橡胶制品中橡胶与织物的粘合力与浸胶的附胶量有着密切的关系。

附胶量小,交联程度不够,粘合力小,附胶量过大,胶液内部不易硫化,易形成薄弱层,影响粘合力。

浸胶机后卷绕张力控制及改进提高帘子布卷姿探究

浸胶机后卷绕张力控制及改进提高帘子布卷姿探究作者:王剑辉来源:《决策探索(中旬刊)》 2020年第10期文/王剑辉摘要:文章介绍浸胶帘子布后卷取张力控制的特点及方案,针对生产实践大胆改进,确保张力稳定,使帘子布收卷形成良好的卷姿。

关键词:浸胶帘子布;张力控制;闭环系统浸胶生产线的最后工序为成品帘子布的卷取阶段,工艺要求卷取张力、接压的设定与卷取布辊的直径变化紧密相关。

随着卷取直径的变大,卷取张力设定逐渐减小,接压设定逐渐增加,最终形成减张力恒压控制,确保实现良好的成形卷姿。

一、张力控制特点成品帘子布卷绕成型传动单元,如图1所示。

FR为一个稳速系统,WS为典型卷绕系统。

即V1是恒定的,而V2=KV1,WS速度V2是紧紧跟随FR速度V1。

两个单元之间织物的张力为:T=E×S∫(V1-V2)dt (1)式(1)中:T——织物(帘子布)承受的张力;S——织物(帘子布)的截面积;E——织物(帘子布)的弹性系数;V1、V2——两个传动点M、N的线速度。

如果对WS单元采用稳速系统拖动,则织物承受的张力T、线速度V随卷径D的变化如图2所示。

欲使张力稳定,必须保持线速度稳定。

根据V2= KV1,要使V稳定,必须使WS电动机转速V2∞V1,速度比例系数K与卷绕张力T紧密相关,张力T也可随卷绕直径D的变化而变化。

二、张力控制的实现张力控制系统采取被调量F(或V)的直接负反馈,即张力闭环控制系统。

浸胶机卷绕张力由矢量变频直接转矩控制形成,采用速度控制为内环、张力控制为外环的双闭环控制系统,如图3所示。

双闭环控制系统中:ASR——速度调节器;ATR——张力调节器;VF61V——矢量变频器;PG——速度检测器;FC——张力检测器。

在张力闭环控制中,张力设定与张力检测的差值经过PI调节器后,参与电机转速控制,经过速度环后变为转矩,最终控制电动机的转动,从而满足连续生产的需要。

后卷绕张力给定:Tset=T[1-t(D-Dn)]/(Dx-Dn) (2)式(2)中:T——实际张力;Tset——设定张力,设定后为常数可有10种设定值;Dx=1200mm,为卷取最大直径;Dn=160mm,为卷取最小直径(木轴直径)。

聚酯浸胶帘子布的性能评价方法浅谈

聚酯浸胶帘子布的性能评价方法浅谈1.物理性能测试:物理性能测试是评价聚酯浸胶帘子布性能的基础。

可以通过以下指标进行测试:厚度、重量、抗张强度、断裂伸长率、撕裂强度、冲击强度、摩擦系数等。

这些指标可以直观地反映出材料的强度、耐久性和耐磨性。

2.热性能测试:热性能测试是评价聚酯浸胶帘子布耐热性能的重要手段。

可以通过热失重分析、热导率测试、热膨胀系数测试等方法进行评估。

热失重分析可以确定材料的热分解温度和热分解特性,热导率测试可以评估材料的导热性能,热膨胀系数测试可以确定材料的热膨胀性能。

3.燃烧性能测试:燃烧性能测试是评价聚酯浸胶帘子布阻燃性能的关键。

可以通过热释放速率测试、热释放量测试、火焰传播速度测试等方法进行评估。

这些测试可以确定材料的燃烧特性和阻燃性能,对于确保材料在火灾发生时能够有效阻止火势蔓延具有重要意义。

4.化学性能测试:化学性能测试可以评价聚酯浸胶帘子布耐酸碱性和耐腐蚀性。

可以通过抗氧化性测试、酸碱腐蚀性测试等方法进行评估。

这些测试可以确定材料在不同环境条件下的化学稳定性和耐腐蚀性能,为其在特殊环境下的使用提供参考。

5.光学性能测试:光学性能测试可以评价聚酯浸胶帘子布的透光性和遮光性。

可以通过透光率测试、遮光率测试等方法进行评估。

透光率测试可以确定材料的透光性能,遮光率测试可以确定材料的遮光性能,这些指标对于不同应用领域的需求有着重要影响。

综上所述,对聚酯浸胶帘子布的性能评价方法主要包括物理性能测试、热性能测试、燃烧性能测试、化学性能测试和光学性能测试。

通过这些测试方法,可以全面准确地评估聚酯浸胶帘子布的性能,为其在不同领域的应用提供科学依据。

图解浸胶(118)涤纶浸胶温度对封闭异氰酸酯浸渍的粘合力的影响

图解浸胶(一百一十八)

涤纶浸胶温度对封闭异氰酸酯浸渍的粘合力的影响

不同的浸胶温度对使用几种封闭异氰酸酯进行二浴浸胶的涤纶帘子布的粘合力的影响如下图:

由上图可知:浸渍温度一般必须高于200度时,粘合力才会有较大的提高和保证。

这是由封闭异氰酸酯的解封温度决定的。

上图为苯酚封闭的异氰酸酯使用时,浸渍温度、时间对涤纶浸胶帘子布粘合力的影响情况。

情况与其它封闭异氰酸酯情况差不多,随着温度的升高,解封越来越剧烈,在220度左右,解封率可高达98%。

涤纶浸胶综合物理性能、粘合力和耐疲劳性能考虑,浸胶的热处理温度宜在235~250度。

浸胶胎圈帘布粘合力测试方法的优化

浸胶胎圈帘布粘合力测试方法的优化常梅英(神马实业股份有限公司,河南平顶山 467000) 摘要:针对930dtex/1浸胶胎圈帘布粘合力测试中经常出现的剥离不开就发生断裂或变形的现象进行方法改进,增加了一层胶片和两层垫布。

改进后样品能够全部剥离,粘合力测试结果增大。

关键词:浸胶胎圈帘布;粘合力;测试方法 中图分类号:TQ33017 文献标识码:B 文章编号:100628171(2003)0920559202作者简介:常梅英(19652),女,河南宝丰人,神马实业股份有限公司工程师,硕士,从事帘布检验技术及相关管理工作。

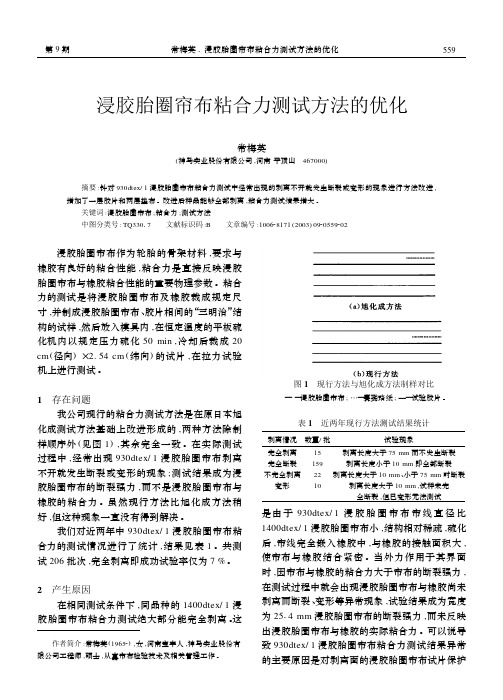

化成测试方法基础上改进形成的,两种方法除制样顺序外(见图1),其余完全一致。

在实际测试过程中,经常出现930dtex/1浸胶胎圈帘布剥离不开就发生断裂或变形的现象;测试结果成为浸胶胎圈帘布的断裂强力,而不是浸胶胎圈帘布与橡胶的粘合力。

虽然现行方法比旭化成方法稍好,但这种现象一直没有得到解决。

我们对近两年中930dtex/1浸胶胎圈帘布粘合力的测试情况进行了统计,结果见表1。

共测试206批次,完全剥离即成功试验率仅为7%。

2 产生原因在相同测试条件下,同品种的1400dtex/1浸胶胎圈帘布粘合力测试绝大部分能完全剥离。

这图1 现行方法与旭化成方法制样对比——浸胶胎圈帘布;…—赛璐珞纸;━—试验胶片。

表1 近两年现行方法测试结果统计剥离情况数量/批试验现象完全剥离15剥离长度大于75mm 而不发生断裂完全断裂159剥离长度小于10mm 即全部断裂不完全剥离22剥离长度大于10mm 、小于75mm 时断裂变形10剥离长度大于10mm ,试样未完全断裂,但已变形无法测试是由于930dtex/1浸胶胎圈帘布帘线直径比1400dtex/1浸胶胎圈帘布小,结构相对稀疏,硫化后,帘线完全嵌入橡胶中,与橡胶的接触面积大,使帘布与橡胶结合紧密。

当外力作用于其界面时,因帘布与橡胶的粘合力大于帘布的断裂强力,在测试过程中就会出现浸胶胎圈帘布与橡胶尚未剥离而断裂、变形等异常现象,试验结果成为宽度为2514mm 浸胶胎圈帘布的断裂强力,而未反映出浸胶胎圈帘布与橡胶的实际粘合力。

一种尼龙66浸胶帘子布附胶量测试方法

一种尼龙66浸胶帘子布附胶量测试方法尼龙66浸胶帘子布是一种常用的工业材料,在汽车制造、电子设备生产等领域具有广泛的应用。

为了确保该材料的质量,在生产过程中需要对其附胶量进行测试。

下面将介绍一种常用的尼龙66浸胶帘子布附胶量测试方法。

测试仪器与试剂:1.电子天平:用于准确称量材料。

2.过滤纸:用于过滤材料。

3.干燥箱:用于将样品进行干燥。

4.形状良好的平底烧杯:容量适中,用于装样品。

5.已知质量的附胶帘子布样品。

测试步骤:1.预热烧杯:将平底烧杯放入干燥箱中,保持温度在100℃左右,预热至稳定,以去除烧杯内的水分。

2.称重:使用电子天平将已知质量的附胶帘子布样品在室温下进行称重,记录质量为M1(单位为克)。

3.整理样品:将附胶帘子布样品展开,确保样品形状良好,没有皱褶。

4.装样品:将整理好的附胶帘子布样品放入预热的烧杯中。

5.确定干燥时间:将装有样品的烧杯放入稳定温度为100℃的干燥箱中,同时记录下放入烧杯的时间t16.干燥样品:在100℃的稳定温度下,将烧杯含有样品的放入干燥箱中,保持干燥时间为t2、(根据实际需求确定干燥时间)7.稳定称重:将干燥后的烧杯从干燥箱中取出,放置在恒温房中待冷却至室温,记录下取出的时间t38.再次称重:使用电子天平将装有附胶帘子布样品的烧杯在室温下进行再次称重,记录质量为M2(单位为克)。

计算附胶量:附胶量(W)=(M2-M1)/M1*100%其中,M1为未干燥时的质量,M2为干燥后的质量。

该测试方法通过对尼龙66浸胶帘子布的重量变化进行测量,在一定的温度和时间下进行干燥,通过计算附胶量的百分比,来评估样品中胶的含量。

这种方法简单易行,操作简便,可以有效控制产品质量。

人造丝浸渍帘线粘合强度的影响因素

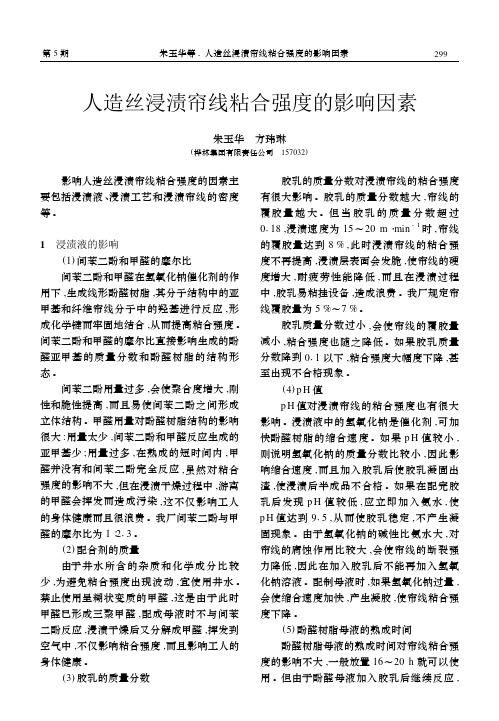

人造丝浸渍帘线粘合强度的影响因素朱玉华 方玮琳(桦林集团有限责任公司 157032) 影响人造丝浸渍帘线粘合强度的因素主要包括浸渍液、浸渍工艺和浸渍帘线的密度等。

1 浸渍液的影响(1)间苯二酚和甲醛的摩尔比间苯二酚和甲醛在氢氧化钠催化剂的作用下,生成线形酚醛树脂,其分子结构中的亚甲基和纤维帘线分子中的羟基进行反应,形成化学键而牢固地结合,从而提高粘合强度。

间苯二酚和甲醛的摩尔比直接影响生成的酚醛亚甲基的质量分数和酚醛树脂的结构形态。

间苯二酚用量过多,会使聚合度增大,刚性和脆性提高,而且易使间苯二酚之间形成立体结构。

甲醛用量对酚醛树脂结构的影响很大:用量太少,间苯二酚和甲醛反应生成的亚甲基少;用量过多,在熟成的短时间内,甲醛并没有和间苯二酚完全反应,虽然对粘合强度的影响不大,但在浸渍干燥过程中,游离的甲醛会挥发而造成污染,这不仅影响工人的身体健康而且很浪费。

我厂间苯二酚与甲醛的摩尔比为1∶213。

(2)配合剂的质量由于井水所含的杂质和化学成分比较少,为避免粘合强度出现波动,宜使用井水。

禁止使用呈糊状变质的甲醛,这是由于此时甲醛已形成三聚甲醛,配成母液时不与间苯二酚反应,浸渍干燥后又分解成甲醛,挥发到空气中,不仅影响粘合强度,而且影响工人的身体健康。

(3)胶乳的质量分数胶乳的质量分数对浸渍帘线的粘合强度有很大影响。

胶乳的质量分数越大,帘线的覆胶量越大。

但当胶乳的质量分数超过0118,浸渍速度为15~20m・min-1时,帘线的覆胶量达到8%,此时浸渍帘线的粘合强度不再提高,浸渍层表面会发脆,使帘线的硬度增大,耐疲劳性能降低,而且在浸渍过程中,胶乳易粘挂设备,造成浪费。

我厂规定帘线覆胶量为5%~7%。

胶乳质量分数过小,会使帘线的覆胶量减小,粘合强度也随之降低。

如果胶乳质量分数降到011以下,粘合强度大幅度下降,甚至出现不合格现象。

(4)p H值p H值对浸渍帘线的粘合强度也有很大影响。

浸渍液中的氢氧化钠是催化剂,可加快酚醛树脂的缩合速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高浸胶帘子布的H 抽出法粘合力测试稳定性通过对尼龙帘线H 抽出力的测试分析,确定了影响硫化橡胶与纤维帘线静态粘合力结果稳定性的主要因素,针对模具选择、胶料炼制、帘线取样等关键步骤,提出了改进措施。

验证试验表明,生产中可以确定各种规格纤维帘线的粘合力水平范围,建立控制图表,提高测试结果的稳定性。

浸胶帘子布是轮胎等橡胶制品的主要骨架材料,它与橡胶硫化后的粘合力大小是评价其性能的一项重要质量指标,无论是帘子布生产厂或是轮胎制造厂家无一例外要对该性能进行测试。

测试粘合力大小的方法主要有H 抽出法、U 抽出法、T 抽出法及剥离法等,国内一般采用H 抽出法来评价浸胶帘线与橡胶的粘合力大小。

作为一项重要常规测试项目,针对各种规格的纤维帘线,应该有各自相对稳定的水平值及适当的波动范围。

但由于硫化橡胶与纤维帘线静态粘合力测试步骤多,处理过程复杂,影响因素多,长期以来测试结果本身波动大。

目前,公布的测试标准中没有对粘合力测试精密度方面的要求,也没有评价或建议。

而测试结果的不确定性大,不但会严重削弱其直接指导监控生产的作用,更会引起上下游客户之间的贸易摩擦。

鉴于此,我们以尼龙6 和尼龙66浸胶帘线为样品,做了系列对比试验,和一些同行专家进行了沟通交流,并查阅了相关资料,期望确定影响硫化橡胶与纤维帘线静态粘合力测试结果的主要因素,提高测试结果的稳定性。

1H 抽出力测试概述1.1 方法原理将帘线两端按规定长度埋在胶料中,在规定的条件下硫化后,测定单根帘线沿纵轴方向从胶料中抽出时所需的最大力。

所测量的力是作用于帘线与硫化橡胶界面上的剪切力。

两端的胶料与中间连接的帘线构成试样形似字母“H”。

因此称H抽出力。

1.2 模具及试样试样的尺寸受模具的规格和公差所控制。

试样是由厚度为Y /2 的胶条,放到间距为Z,宽度为X的两个模腔中制备[1],如图1 所示。

通常使用可以同时产生多个相同试样的模具。

标准试样是由一定长度的帘线埋在宽度为6. 4mm、厚度为3. 2 mm 的胶条中而成。

也可选用帘线埋入宽度为10. 0 mm、厚度为10. 0 mm 或宽度为5mm、厚度为3. 2 mm 的胶料中。

但是,不同埋入长度的试样所得到的试验结果没有可比性。

一般国内公司多采用X = 10mm,Y = 10mm,Z = 10 或30mm,L = 20mm。

2.H抽出力测试对比实验为了解H 抽出力试验结果的可比性,我们进行系列对比试验,试验用帘线样品为一次抽取,储存在实验室内干燥器中备用。

试验为每种胶料每种帘线硫化10 个H 抽出样品,试验用胶料有三种: 1#胶料(神马试验室炼胶)、2#胶料( 某轮胎公司试验室用)胶) 、3#胶料( 北京橡胶设计院试验室炼胶) ,试验结果见表1和图2。

表1 H 抽出力测试结果汇总表( 单位N/cm)项目 1#胶料 2#胶料 3#胶料平均值最小最大平均值最小最大平均值最小最大尼龙66 1400/3 220.0 155.6 277.3 183.8 164.8 210.3 192.0 160.8 250.2尼龙66 1870/2 227.6 191.1 254.5 175.2 139.1 239.8 209.8 182.6 249.2尼龙6 1400/3 272.4 219.5 303.5 190.5 141.1 223.1 238.5 178.2 289.8尼龙6 1870/2 240.2 202.5 267.7 182.1 141.1 207.3 213.5 179.7 248.3 从图2 和表1 中可以看出,1) 同样的帘线样品1#胶料测试结果平均高于3#胶料,3#胶料又高于2#胶料,2#胶料结果最小,说明胶料是影响测试结果的主要因素。

2) 重现性差,同模同批次样品单值偏差普遍过大,个别单根帘线样品结果整体偏差大。

3 影响因素与改进措施3. 1 胶料的稳定性不同公司混炼胶料配方基本是一致的,符合《GB6038 橡胶试验胶料的配合、混炼和硫化设备及操作程序》的要求,但天然橡胶和配料质量等级存在差异,首先,天然橡胶是天然生成的物质,其本身就是非匀态的,人为分等级也较多; 其次,混炼胶中所使用的配合剂有的采用分析纯级别,有的采用工业原料,所以,即使在十分稳定的混炼工艺下操作,不同批次混炼胶间的差异也无法消除。

不同公司之间存在差异是可以理解和接受的。

但对于同一公司,应该尽量采用同级别的天然橡胶,所用配合剂的技术要求应明确规定并加以严格控制,从而控制混炼胶料对H 抽出力测试结果的影响。

由于试验用胶配料种类多,对于很少量( 比如约1kg) 的实验室混炼,加料数量、炼制时间等少许的偏差都会影响混炼胶的胶态分散质量,即最终用于测H 抽出力的胶料质量,我们认为克服胶料之间的差异,增大每批胶料的混炼数量和使用周期,应该是一个努力方向。

据有关资料报道,在阴凉、干燥的暗处混炼胶料可存放4 个月,不加硫磺的母胶可存放一年。

因此,建议实验室最好委托有较大能力的炼胶单位,严格配方及操作,批量大一些,比如可以用3个月,批次与批次之间进行验证,国外公司及部分国内公司大多采用该方式。

帘线公司不方便委托炼胶的,也要相对固定炼胶人员,适当增加炼胶设备能力,加大批量,减少误差。

3. 2 样品的代表性通过对日常大量的试验数据统计分析,我们发现不仅复试重现性差,同模同批次样品单值偏差普遍过大,而且同模同批次样品多根硫化结果,有时会出现其中一根帘线的几个单值都明显偏小或偏大的情况,所以,适当增加一个批次样品的试样单值个数,可以有效消除样品本身的差异,使结果更有代表性,也更趋于稳定。

表2 是几个公司一批样品试样数量的规定,可以看出只有帘线公司1 每批次帘线硫化根数少,代表每批次样品的H 抽出试样个数也少,GB/T2942 - 2009规定,代表一个样品性能的试样数量不应少于8个,一般企业标准应该略高于国家标准或行业标准的要求。

建议帘线公司1 调整批次的规定,增大每批次帘线试样数量,比如每模帘线样品批数由4 批次调整为2 批次,复试时每模1 批次,以避免批次间测试结果差异大,复试与初试结果悬殊的情况。

表2 H 抽出力测试数量规定比较表项目每批帘线硫化根数每根样品数每模批数每模H抽出个数每批H抽出个数有效抽出个数帘线公司1 2 5 4 40 10 ≥7帘线公司2 5 3 2 30 15 ≥10帘线公司2( 复试) 5 3 1 30 30 15轮胎公司1 12 3 1 36 36 15轮胎公司2 10 3 1 30 30 15轮胎公司3 6 5 1 30 30 -GB/T2942 -----≥8备注: 1) 轮胎公司3 采用ASTM D 4776 - 02 标准要求。

3. 3 模具的符合性模具方面目前有两点需要改善,一是针对帘线粗细规格差异,应配备不同规格的模具,线密度较小的纤维帘线,选择埋线长度较短的模具,避免抽出时拉断帘线而不能顺利得到真实的H 抽出力。

根据我们的统计数据940dtex/2的帘子线采用10mm的埋线宽度,抽断率为35%,而700dtex/2的更是高达60%以上,表5中1400dtex/2的帘线采用10mm的埋线宽度仍有抽断的现象。

所以,结合GB/T2942-2009标准,线密度低于1400dtex/2的,建议选用帘线埋入宽度为5mm、厚度为3.2 mm的胶料中测试H抽出力较好。

二是硫化后不易脱模,可考虑将两层的模具改为三层模具,上下层为平的钢板,中间为模腔,便于脱模,目前有一些轮胎厂使用三层模具,或者有特别涂层的模具,比如采用有特氟隆涂层的,促进数据稳定。

4 验证试验针对批量炼制胶料、控制胶料质量和扩大样品量消除样品差异的效果,我们设计了如下H 抽出力验证试验: 采用同一批混炼胶料,样品为1400dtex/2、1880dtex/2 和1400dtex/3 等3 种规格的常规产品;在两个平行独立的实验室A 和实验室B交替进行,每个时间点硫化一模,代表一个样品的试样数量为4×5=20个,有效抽出数15个。

表3及图3~图5是1400dtex /2 纤维帘线的具体测试结果,1880dtex /2 和1400dtex /3 的具体测试数据和图标略。

表3 1400dtex /2 H 抽出力测试结果( 单位N/cm)实验编号 1 2 3 4 5 6 7 8 9 10实验室 A B A B A B A B A B胶料存放,天 20小时 3 6 10 15 25 40 60 90 90有效单值数 15 15 15 15 15 15 15 15 15 15平均值 174.0 176.7 165.5 173.8 182.8 170.5 169.4 178.6 180.6 173.5 最大 206.2 215.8 197.5 205.8 210.3 202.2 201.5 202.0 213.5 204.1 最小 142.2 141.2 118.1 153.3 144.8 149.3 149.0 146.0 136.2 147.1 极差 64.0 74.6 79.4 52.5 65.5 52.9 52.5 56.0 77.3 69.0 标准差 16.5 18.1 14.0 15.3 13.2 14.6 17.5 15.3 16.5 16.8实验表明,常温下胶料在实验室内存放3 个月,对测试结果没有趋势性的影响; 样品数量放大,可以在保证H 抽出试样个数的基础上,剔除个别帘线压扁等缺陷试样及抽断等非正常抽出试样,比较真实地反映一批产品的粘合力水平。

从均值-标准差、均值-极差控制图看,测试结果呈稳定分布状态。

采用GB /T2942 - 2009 检测方法,目前神马实业股份有限公司尼龙66 浸胶帘线的H 抽出力测试情况如下:1400dtex/2规格大致在174N/cm,上下浮动范围约13N/cm,标准差平均在16N/cm 左右,极差平均在64N/cm;1880dtex/2 规格大致在204 N/cm,上下浮动范围约24N/cm,标准差平均在22N/cm 左右,极差平均在70N/cm;1400dtex/3规格大致在215N/cm,上下浮动范围约28N/cm,标准差平均在28N/cm左右,极差平均在86N/cm 。

5 结语综合试验及资料情况,为了使H 抽出力测试能够充分指导生产,需要针对模具选择、胶料炼制、帘线取样、硫化脱模等关键程序,进行细化和调整,通过设计方案,试验分析,能够确定各种规格纤维帘线H抽出力的水平范围及标准偏差,进一步运用统计技术、建立控制图表等手段,可以提高H 抽出力测试结果持续稳定性。

以便今后及时发现产品异常或者测试异常。

首先,纤维帘线公司和轮胎公司都应该找出当前生产及检测状态下,各种规格纤维帘线的水平范围,其次,纤维帘线公司与轮胎公司对于长期的重要的合作伙伴,应该通过比对试验等手段建立硫化橡胶与纤维帘线静态粘合力检验水平确认,共同避免不合格产品流入下道工序或者用户手中,造成更大的资源浪费,甚至危及到轮胎的安全性能。