乳制品生产工艺流程图复习过程

第二篇乳制品加工工艺PPT课件

.

29

沸点boiling point

在101kPa (1个大气压)下为100.55℃。乳在浓缩过 程中沸点继续上升,浓缩至1/2V,沸点约上升到101.05℃。

比热容specific heat

约为3.89kJ/(kg•℃)。 乳中主要成分的比热容(kJ/(kg•℃)):乳脂肪209, 乳蛋白质2.09,乳糖1.26,盐类2.93。乳制品的比热容在 乳品生产上有很重要的意义。

.

8

物理形式

– 牛乳是以脂肪球分散在包含非脂乳固体的水相中 形成稳定的乳浊液形式存在的,脂肪几乎都是以 小脂肪球的形式存在,脂肪球表面被脂肪球膜的 蛋白和磷脂包裹着。

– 脂肪球的直径在0.1~20µm范围。在重力作用下, 因为乳脂肪和水相之间密度的不同,造成脂肪球 的大量上浮,形成稀奶油。

.

9

脂肪氧化

.

17

1.1.4 乳糖 lactose

乳中的糖类,由葡萄糖和半乳糖结合成的双糖。 乳糖的结构式 * 游离苷羟基

.

18

乳糖的特性:

① 是一种可降解的糖类,当乳受热时会发生美拉 德反应。

② 甜度只有蔗糖的1/6。

③ 溶解度不大(约21g/100ml水),浓缩乳制品中 会出现结晶。

④ 溶液中的乳糖以α-型与β-型的平衡混合物形式 存在的,当温度超过93.50℃时,过饱和溶液中 形成β-乳糖(无水物)结晶;而低于93.50℃时, 形成α-含水乳糖结晶。后者存在于乳糖以结晶 形式存在的乳制品中。

主要以酪蛋白胶束(酪蛋白分子的聚集体)形式存在的。 在酪蛋白胶束中存在一些无机盐,其中最重要的是钙,没 有钙,胶束就会解体。酪蛋白胶束中的钙是以钙离子和胶 体磷酸钙的形式存在。一般认为它是由α-和β-酪蛋白组成 的、表面覆盖κ-酪蛋白的球形聚集体。

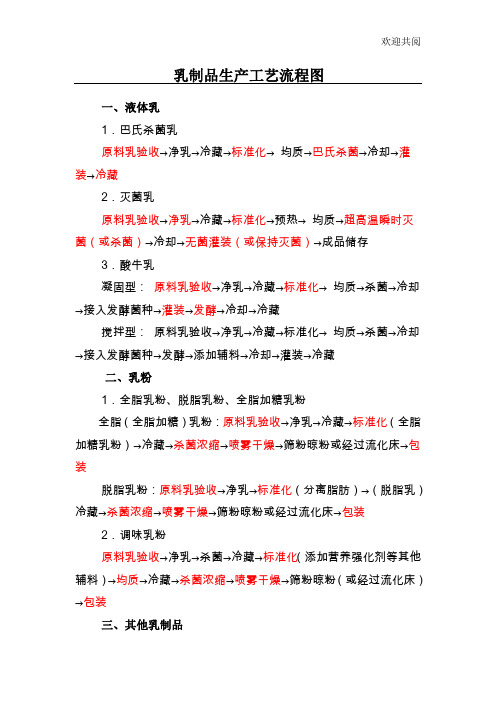

乳制品生产工艺流程图

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

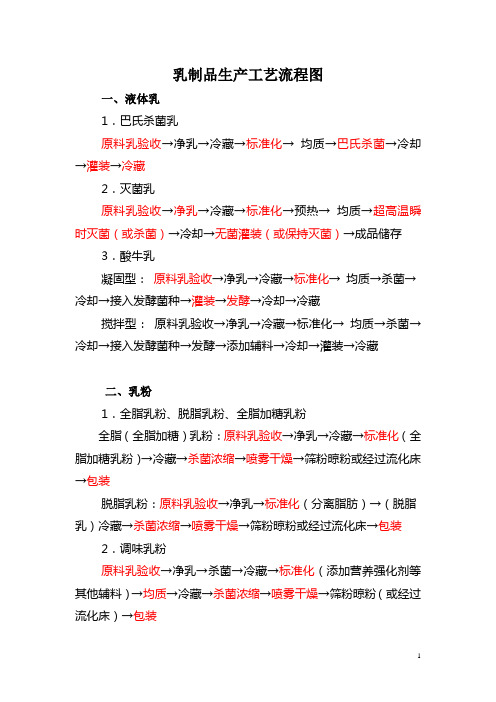

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品的工艺流程图及其分离与提纯

消毒鲜乳的加工标准化乳→预热均质→杀菌或灭菌→冷却→灌装→封口→装箱→冷藏灭菌乳生产工艺原料乳→超高温灭菌→无菌平衡贮罐→无菌灌装超高温灭菌:原料乳(5℃)→预热至75℃→蒸汽直接加热至140℃冷却至76℃→均质(压力15~25MPa)→冷却至20℃→无菌贮罐→无菌包装。

凝固型酸乳原料乳预处理→标准化→配料→预热→均质→杀菌→冷却→加发酵剂→装瓶→发酵→冷却→后熟→冷藏搅拌型原料乳验收、过滤、配料搅拌、预热(53 ~ 60℃)、均质(25MPa)、杀菌(90℃/5min)、冷却(45℃)、发酵(3%~5%)、接种发酵(41 ~44℃/2.5 ~4.0h)、冷却、搅拌混合、冷却后熟(5 ~ 8℃)乳酸菌饮料的加工方法原料乳、、混合、杀菌、、冷却、发酵罐内发酵、、冷却、搅拌、、混合、调配(果汁、糖溶液、稳定剂、水)、、杀菌冷却、成品乳酸菌制剂的加工新鲜牛乳→离心分离→脱脂乳→杀菌→冷却→添加发酵剂→发酵→检验→干燥这个与分离提纯相关:1、利用进行浓缩与提纯的乳品成分能够保留乳品原有的风味,且加工温度较低,可防止乳品中的营养成分被高温破坏和高温环境下蛋白质的变性,节省了大量的能源,节省了大量的能源。

2、采用超滤(UF)技术后,可将低分子的水、盐和乳糖从乳清中分离,浓缩物中蛋白质、乳糖和盐的比例明显有所改善。

因为牛奶分离浓缩设备的超滤装置可以完全截留来自于牛奶或乳清中的蛋白质,而乳糖及其他物质可完全透过,因此可采用“稀释超滤”的工艺制取高蛋白的脱脂奶粉和脱盐、脱乳糖的乳清粉,用于生产冰淇淋和酸奶及软奶酪和其它发酵乳制品。

3、为了在将乳品中乳脂肪和细菌完全截留的同时使酪蛋白完全透过,可选用1.4μm孔径的微滤(MF)膜。

高温短时杀菌与微滤(MF)结合起来,可将热处理强度降低,提高无菌乳制品的质量。

生物工程下游技术,即生化分离工程,是指发酵产品的分离、纯化等游工程可分为6个阶段:◇发酵液的预处理(加热、调pH值、絮凝)◇细胞分离(过滤、离心)◇细胞的破碎分离(匀浆、研磨、离心、双水相萃取)◇初步纯化(沉淀、离子交换、萃取、超滤、蒸发)◇高度纯化(沉淀、超滤、结晶、色谱分离)◇成品加工(浓缩、无菌过滤、干燥)。

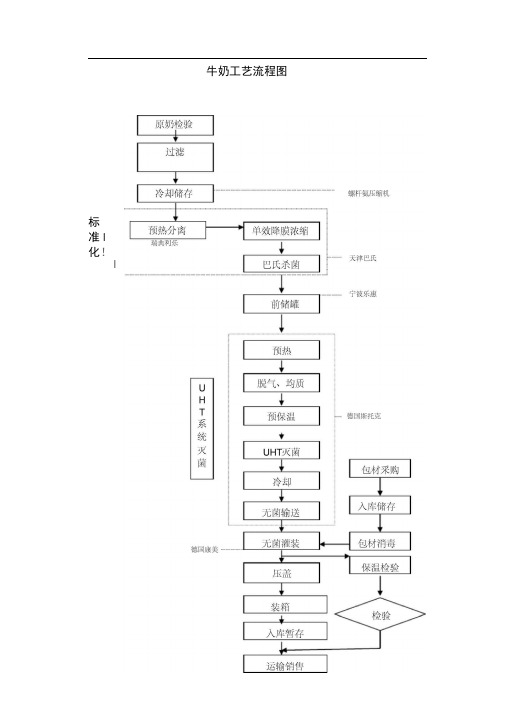

企业纯牛奶工艺流程图

牛奶工艺流程图一、工艺规程收奶系统:(原奶过磅→原奶检验→过滤→冷却)→贮存→标准化系统:(预热→净乳→浓缩→巴氏杀菌→冷却)→贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌输送→无菌灌装→喷码→装箱→码垛→保温实验→出厂二、工艺说明1、收奶系统:1)原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2)过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3)冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下。

4)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:1)预热:预热温度约为50℃-55℃。

2)标准化:用净乳机对原奶进行杂质分离。

3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4)巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

5)冷却:通过板换用冰水将牛奶冷却至1-8℃。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

4、UHT工艺段:1)预热:超高温杀菌工艺段预热温度为65℃-75℃。

2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3)均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

4)预保温:要求90-95℃保持60秒,以增加蛋白的稳定性。

5)UHT杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:-0.3bar- -0.6barc 、UHT杀菌温度:137℃-142℃保持4s.6)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

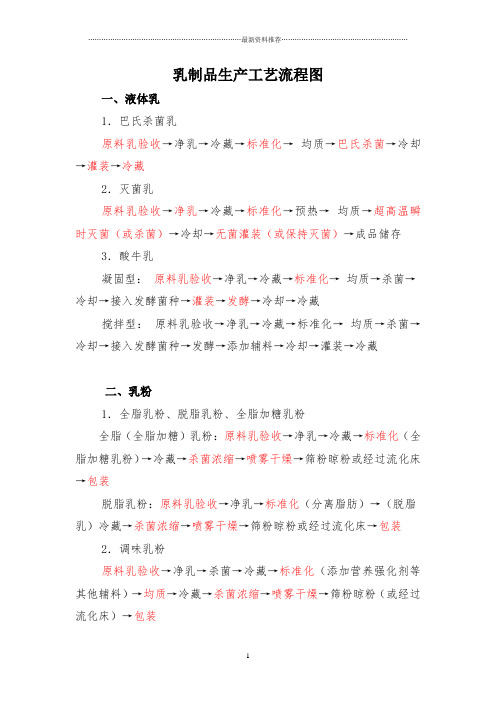

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

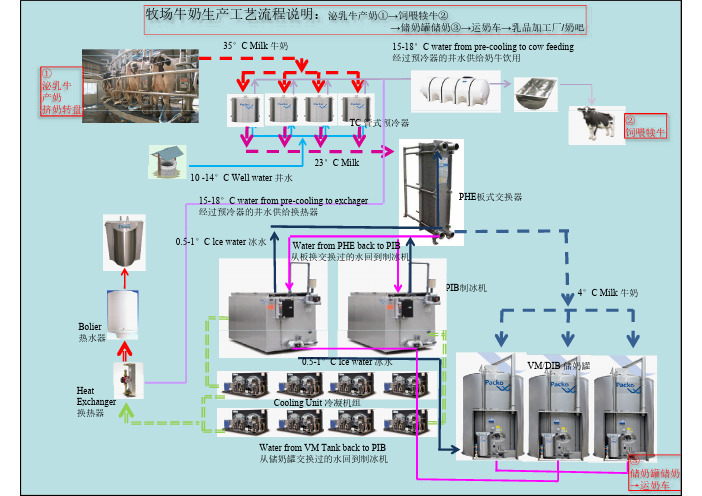

牧场牛奶生产工艺流程图

TC 管式预冷器

10 -14°C Well water 井水

2பைடு நூலகம்°C Milk

15-18°C water from pre-cooling to exchager 经过预冷器的井水供给换热器

0.5-1°C lce water 冰水

Water from PHE back to PIB 从板换交换过的水回到制冰机

① 泌乳牛 产奶 挤奶转盘

Bolier 热水器

Heat Exchanger 换热器

牧场牛奶生产工艺流程说明:泌乳牛产奶①→饲喂犊牛②

→储奶罐储奶③→运奶车→乳品加工厂/奶吧

35°C Milk 牛奶

15-18°C water from pre-cooling to cow feeding 经过预冷器的井水供给奶牛饮用

PHE板式交换器 PIB制冰机

② 饲喂犊牛

4°C Milk 牛奶

0.5-1°C lce water 冰水 Cooling Unit 冷凝机组

VM/DIB 储奶罐

Water from VM Tank back to PIB 从储奶罐交换过的水回到制冰机

③ 储奶罐储奶 →运奶车

酸奶生产工艺流程图1

原料乳(验收、冷贮)

净乳

↓

标准化(脂肪标准化和增加固形物、添加脱脂乳粉或浓缩乳、添加蔗糖、稳定剂)

↓

乳酸菌种→母发酵剂→工作发酵剂

预热( 60~70℃)

↓↓

均质

( 15到20Mpa)

↓↓

杀菌(95℃3~5min、85℃30min、120℃3~- 5s)

↓

冷却( 43~45℃)

↓

↓

→→→→→→→→→→↓

↓

↓

天然或加香凝固型酸↓Fra bibliotek↓天然或加料搅拌型酸奶

向凝固型加香酸奶添加香料、添加发酵剂( 2~3%)

↓

培养罐培养

( 41~43℃2~3h)

↓

添加发酵剂( 2%~3%)

↓↓

灌装(零售用小型容器)

搅拌(添加果料或果酱)

↓

用培养室或温水槽培养( 41~43℃2- 3h)

↓

冷却到20~30℃

↓

冷却到20~30℃

↓

向小型容器灌装

↓

冷藏( 0~4℃)

冷藏( 0~4℃)

可编辑修改酸奶生产工艺流程图原料乳验收冷贮标准化脂肪标准化和增加固形物添加脱脂乳粉或浓缩乳添加蔗糖稳预热6070杀菌9535min8530min12035s15到20mpa冷却4345向凝固型加香酸奶添加香料添加发酵剂23培养罐培养414323h添加发酵剂23灌装零售用小型容器搅拌添加果料或果酱用培养室或温水槽培养41433h冷却到2030冷却到2030

伊利乳业纯牛奶工艺流程图

一、工艺规程收奶系统:(原奶过磅→原奶检验→过滤→冷却)→贮存→标准化系统:(预热→净乳→浓缩→巴氏杀菌→冷却)→贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌输送→无菌灌装→喷码→装箱→码垛→保温实验→出厂二、工艺说明1、收奶系统:1)原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2)过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3)冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下。

4)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:1)预热:预热温度约为50℃-55℃。

2)标准化:用净乳机对原奶进行杂质分离。

3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4)巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

5)冷却:通过板换用冰水将牛奶冷却至1-8℃。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

4、UHT工艺段:1)预热:超高温杀菌工艺段预热温度为65℃-75℃。

2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3)均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

4)预保温:要求90-95℃保持60秒,以增加蛋白的稳定性。

5)UHT杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:c 、UHT杀菌温度:137℃-142℃保持4s.6)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

牛奶工艺流程图

牛奶工艺流程图一、工艺规程收奶系统:(原奶过磅→原奶检验→过滤→冷却)→贮存→标准化系统:(预热→净乳→浓缩→巴氏杀菌→冷却)→贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌输送→无菌灌装→喷码→装箱→码垛→保温实验→出厂二、工艺说明1、收奶系统:1) 原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2) 过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3) 冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下。

4) 贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:1) 预热:预热温度约为50 ℃-55℃。

2) 标准化:用净乳机对原奶进行杂质分离。

3) 浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4) 巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

5) 冷却:通过板换用冰水将牛奶冷却至1-8℃。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

4、UHT工艺段:1) 预热:超高温杀菌工艺段预热温度为65℃-75℃。

2) 真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3) 均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

4) 预保温:要求90-95 ℃保持60秒,以增加蛋白的稳定性。

5) UHT杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃ b、脱气罐压力:-0.3bar- -0.6bar c 、UHT杀菌温度:137℃-142℃保持4s. 6) 冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

企业纯牛奶工艺流程图

牛奶工艺流程图标准I化!I、工艺规程收奶系统:(原奶过磅T原奶检验T过滤T冷却)7贮存T标准化系统:(预热-净乳-浓缩-巴氏杀菌-冷却贮存- UHT工艺段:(预热-脱气-均质-预保温-UHT灭菌-冷却)-无菌输送—无菌灌装—喷码—装箱—码垛—保温实验—出厂二、工艺说明1、收奶系统:1)原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2)过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3)冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4C以下。

4)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:1)预热:预热温度约为50 C -55 C o2)标准化:用净乳机对原奶进行杂质分离。

3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4)巴氏杀菌:要求杀菌条件为80C -90 C, 15秒。

5)冷却:通过板换用冰水将牛奶冷却至1-8 C。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

4、U HT工艺段:1)预热:超高温杀菌工艺段预热温度为65C -75C o2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3)均质:均质温度为70-75 C,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

4)预保温:要求90-95 C保持60秒,以增加蛋白的稳定性。

5)U HT杀菌:要求137C-142C, 4秒钟,具体参数要求如下:a、脱气前的温度:70 C -85 Cb、脱气罐压力:-0.3bar--0.6barc、UHT杀菌温度:137C-142 °C 保持4s.6)冷却:用循环冷却水将牛奶冷却至20C - 25 C。

伊利乳业纯牛奶工艺流程图

伊利乳业纯牛奶工艺流程图一、工艺规程收奶系统:(原奶过磅→原奶检验→过滤→冷却)→贮存→标准化系统:(预热→净乳→浓缩→巴氏杀菌→冷却)→贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌输送→无菌灌装→喷码→装箱→码垛→保温实验→出厂二、工艺说明1、收奶系统:1)原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2)过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3)冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下。

4)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:1)预热:预热温度约为50℃-55℃。

2)标准化:用净乳机对原奶进行杂质分离。

3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4)巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

5)冷却:通过板换用冰水将牛奶冷却至1-8℃。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官指标、酸度、酒精实验检测。

4、UHT工艺段:1)预热:超高温杀菌工艺段预热温度为65℃-75℃。

2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3)均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

4)预保温:要求90-95℃保持60秒,以增加蛋白的稳定性。

5)UHT杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:-0.3bar- -0.6barc 、UHT杀菌温度:137℃-142℃保持4s.6)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

纯牛奶生产工艺流程图

纯牛奶生产工艺流程图原奶的检验 过滤 冷却储存预热分离 巴氏杀菌冷却 单效降膜蒸发小料储存调配 小料采购均质冷却脱脂乳均质入库储存 包材消毒 UHT 灭菌冷却 无菌输送 无菌灌装 运输销售包装 入库暂存包材采购保温检验无菌罐 无菌输送标准化巴氏罐暂存预热脱汽、均质 预保温 U H T 系统灭菌贴吸管检验结合格不合格无菌罐系统消料 罐维生素D 受限纯牛奶系列工艺描述一、工艺规程收奶系统:(原奶过磅→原奶检验→收奶→计量→过滤→冷却)→贮存→标准化系统:(预热→分离→部分均质→浓缩→巴氏杀菌→冷却)→贮存→配料系统(高钙奶、高钙低脂奶产品)→UHT前储罐贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌罐贮存→无菌灌装(保温实验)→贴吸管→装箱→喷码→提升→码垛→暂存七天→出厂二、工艺说明1、收奶系统:(1)原奶检验:主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

(2)收奶:收奶温度见《生鲜牛乳》企业标准规定,检查次批奶的时间记录。

收完后要采综合样要检测。

注意:新奶与旧奶不能混储;生产纯牛奶的原奶与生产乳酸奶的原奶不能混储。

(3)计量:计量设备用在线体积流量计。

利用在线体积流量计可直接读出收奶时的流量。

(4)过滤:原奶经过双联过滤器除去一些较大杂质。

当前后压力差达到1bar 时应切换清洗;收完奶后要将过滤器拿下检查并清洗。

(5)冷却:经过板换用冰水将收来的新鲜牛乳降温到4℃以下。

(6)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:(1)预热:预热温度约为50℃-55℃。

(2)标准化:用分离机对原奶进行乳脂肪分离,然后将部分脱脂奶与分离出的部分(或全部)稀奶油重新混合,进行均质,均质压力为200bar,然后再与另一部分脱脂奶混合。

(注:最终使浓缩后的牛奶脂肪含量符合《纯牛奶半成品质量标准》中的规定)。

纯牛奶生产工艺流程图和工艺说明

牛奶生产工艺流程图与工艺说明一、牛奶生产工艺流程图二、工艺说明(一)原奶控制系统:1、原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(添加剂、类蛋白质物质、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等指标进行检测。

检验合格的牛奶才能进入生产环节。

2、过滤:原奶经过双联过滤器除去一些较大杂质。

特别是收奶过程中容器内部杂质,不小心掺入的杂质等。

3、冷却:为了防止染菌的目的,除去杂质之后的牛奶,经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下,然后进入生产前贮存的系统。

4、贮存:牛奶在原奶罐中暂存,注意保证原奶罐的周边卫生,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

(二)净乳处理工艺:1、预热:预热温度约为50 ℃-55℃。

采用巴氏杀菌环节的高温奶换热。

2、标准化(净乳环节):用净乳机对原奶进行杂质分离,直到符合要求。

3、浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《纯牛奶半成品质量标准》中的规定,方可进入下一环节进行生产。

4、巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

巴氏杀菌的目的是在保证牛奶品质不受破坏的同时,尽可能达到牛奶灭菌的效果。

由于80℃-90℃达不到将蛋白凝固的效果,所以灭菌时间相对较长。

5、冷却:通过板换用冰水将牛奶冷却至1-8℃。

巴氏杀菌之后需要对奶品进行降温,降温过程与本工段的预热环节采用换热器换热,目的是整个系统的热量尽可能少地损失,达到节省标煤或者天然气的效果。

换热之后,牛奶大约35-40 ℃左右,需要继续用冰水将牛奶的温度降低到1-8℃贮存。

(三)贮存:暂存的牛奶,在12小时内应尽早用于生产,如超过12小时则每隔2小时进行感官、酸度、酒精实验检测。

(四)UHT加热灭菌:1、预热:超高温杀菌工艺段预热温度为65℃-75℃。

采用UHT灭菌工艺环节的高温牛奶进行换热。

2、真空脱气:在脱气罐中进行,脱去空气、饲料杂味、杂味等。

伊利乳业纯牛奶工艺流程图

标预热分离单效降膜浓缩准瑞典利乐化巴氏杀菌天津巴氏前储罐宁波乐惠预热脱气、均质UH T预保温系统UHT灭菌灭德国斯托克菌包材采购冷却入库储存无菌输送包材消毒无菌灌装保温检验压盖德国康美装箱检验入库暂存运输销售一、工艺规程收奶系统:(原奶过磅→原奶检验→过滤→冷却)→贮存→标准化系统:(预热→净乳→浓缩→巴氏杀菌→冷却)→贮存→UHT工艺段:(预热→脱气→均质→预保温→UHT灭菌→冷却)→无菌输送→无菌灌装→喷码→装箱→码垛→保温实验→出厂二、工艺说明1、收奶系统:1)原奶检验:依据《生鲜牛乳》企业标准规定,主要针对感官、酸度、脂肪、全乳固体、掺假(水、碱、淀粉、盐、亚硝酸盐)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2)过滤:原奶经过双联过滤器除去一些较大杂质。

收完奶后要将过滤器拿下检查并清洗。

3)冷却:经过板换用冰水将收来的新鲜牛乳降温到1-4℃以下。

4)贮存:牛奶在原奶罐中暂存,在24小时内应尽早用于生产,如超过24小时则应进行感官指标、酸度、酒精实验检测。

2、标准化系统:。

-55℃1)预热:预热温度约为50℃2)标准化:用净乳机对原奶进行杂质分离。

3)浓缩:如果全乳固体低于标准则要对其进行浓缩。

浓缩后纯牛奶全乳固体应符合《林甸伊利纯牛奶半成品质量标准》中的规定。

4)巴氏杀菌:要求杀菌条件为80℃ -90℃,15秒。

5)冷却:通过板换用冰水将牛奶冷却至1-8℃。

3、贮存:牛奶在奶仓中暂存,在12小时内应尽早用于生产,如超小时进行感官指标、酸度、酒精实验检测。

2小时则每隔12过.4、UHT工艺段:1)预热:超高温杀菌工艺段预热温度为65℃-75℃。

2)真空脱气:在脱气罐中进行,脱去空气、饲料杂味、豆腥味等。

3)均质:均质温度为70-75℃,均质压力为250bar(先调二级压力手柄,调至50bar,再调一级压力手柄,调至250bar)。

℃保持60秒,以增加蛋白的稳定性。

预保温:要求90-954)5)UHT 杀菌:要求137℃-142℃,4秒钟,具体参数要求如下:a、脱气前的温度:70℃-85℃b、脱气罐压力:c 、UHT杀菌温度:137℃-142℃保持4s.6)冷却:用循环冷却水将牛奶冷却至20℃- 25℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乳制品生产工艺流程

图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。