常用塑料配方的简介(三)

常用塑料配方范文

常用塑料配方范文塑料是由合成树脂和添加剂组成的材料,具有轻量、耐用、可塑性强等诸多优点,广泛应用于各个领域。

不同种类的塑料具有不同的配方,下面是一些常用的塑料配方。

1.聚乙烯(PE)配方:聚乙烯是一种非晶无色固体塑料,根据使用要求和加工方式的不同,有多种配方可选择。

最基本的聚乙烯配方主要包括聚乙烯树脂、抗氧剂、熔融增稠剂等。

2.聚丙烯(PP)配方:聚丙烯是一种白色或透明固体塑料,其配方可以根据需要进行调整。

常用的聚丙烯配方主要包括聚丙烯树脂、熔融增稠剂、防老化剂、流动助剂等。

3.聚氯乙烯(PVC)配方:聚氯乙烯是一种可以通过改变配方实现不同性能的塑料。

常见的PVC配方包括聚氯乙烯树脂、增塑剂、稳定剂、填料等。

4.聚苯乙烯(PS)配方:聚苯乙烯是一种坚硬、透明的塑料,可用于制作各种容器、包装材料等。

常用的聚苯乙烯配方主要包括聚苯乙烯树脂、熔融增稠剂、抗冷激剂、流动助剂等。

5.聚酯(PET)配方:聚酯是一种透明、耐热、耐化学品的塑料,常用于食品包装、纺织品等领域。

常见的聚酯配方主要包括聚酯树脂、增塑剂、抗氧剂、填料等。

6.聚碳酸酯(PC)配方:聚碳酸酯是一种具有高强度、透明度和耐热性的塑料,常用于电子产品、光学材料等领域。

常用的聚碳酸酯配方主要包括聚碳酸酯树脂、增塑剂、抗老化剂、填料等。

7.聚氨酯(PU)配方:聚氨酯是一种可塑性、强度高、耐磨损的塑料,广泛应用于建筑、家具、汽车等行业。

常见的聚氨酯配方主要包括聚氨酯树脂、催化剂、稳定剂、填料等。

8.聚丁二烯(BR)配方:聚丁二烯是一种具有优异的弹性和耐低温性能的塑料,常用于橡胶制品、密封件等。

常用的聚丁二烯配方主要包括聚丁二烯树脂、活性硫等。

以上只是一些常用的塑料配方,实际上,根据具体的应用和使用要求,塑料配方可以根据需要进行调整和优化。

此外,随着科技的进步,新型的塑料配方也在不断涌现,具有更高性能和更环保的特点,这也为塑料的应用提供了更多可能性。

塑料配方大全

聚氨酯床垫配方及性能①为非芳香族的胺类催化剂。

②为改性的甲苯二异氰酸酯。

③60%的MDI与40% 的TDI (65/35)的混合物。

半硬泡自结皮PU泡沫配方配方组成(质量份)1# 2# 3# 4#聚醚多元醇100 100 100 100乙二醇7 -- 7 --1,4丁二醇-- 8 -- 8三亚乙基二胺 1.5 1.5 1.5 1.5F11 17 17 17 17液化MDI(1040指数)30-40(105) 30-40(105)液化MDI(1050指数)30-40(105) 30-40(105) 低密度低硬度高回弹PU泡沫塑料配方组成(质量份)1# 2# 聚醚100 100 水 2.4 2.4 二乙醇胺 1 2二(2-二甲胺基乙基)醚0.06 0.06 硅泡沫稳定剂0.06 0.06 T9 0.10 0.15 F11 5 5 TDI8020 30-50(103) 30-50(103)高回弹海绵配方供参考高活性聚醚多元醇....................100份TDl........................................43.4份DEOA....................................1.5份水.........................................3.5份L5333...................................1.0份A230.....................................0.23份D22.......................................0.04份慢回弹枕头配方1030=40330=503628=10水=3A33=0.8DMEA=0.52乙=1.5A1=0.153002=0.8141B=25TDI/MDI=2:1聚氨酯高回弹MDI组合料配方A33--0.3DMEA--0.62乙--0.53乙--0.3141B--1.5H20--0.155596-5005=3比1中硬度高回弹PU配方配方组成(质量份)1# 2#聚醚100 100水 2.4 2.8二乙醇胺 1.2 1二(2-二甲胺基乙基)醚0.08 0.08硅泡沫稳定剂0.4 0.4T9 0.15 0.15TDI8020 30-40(110)30-40(110)密度为8kg/m3 的软泡配方配方原料重量份数聚醚三元醇,羟值56 100水 6.6三乙烯二胺(33 %溶液) 0.18TEGOSTAB B8110硅油 3.8(非水介性的聚硅烷一聚氧烷共聚物高活性泡沫稳定剂,高施米特公司产品)幸酸亚锡0.4二氯甲烷34TDI 80/20 103密度,kg/m3 8低密度自结皮配方(座椅用)330N:55POP:45EG: 6A33:0.3DMEA: 0.45TEOA: 0.85A-1: 0.2B8681:0.5H20: 0.3141B: 12NE-113:48~50聚氨酯床垫的配方聚氨酯床垫配方及性能生产方式聚醚型“冷熟化”模塑软泡聚醚型“冷熟化”模塑软泡用途作各种坐垫作全泡沫家具配方/份聚醚(分子量为3000)100 聚醚(分子量为4800) 100 水3 水2.5三亚乙基二胺0.3 稳定剂1三乙胺0.4 三乙醉胺1交联剂①0.6 三乙胺0.4稳定剂1 三亚乙基二胺0.2异氰酸酯②46.4 异氰酸酯③39性能密度/(kg/cm3) 43 密度/(kg/cm3) 40拉伸强度/MPa 0.06 拉伸强度/MPa 0.06伸长率/% 135 伸长率/% 90压缩负荷(40%)/Pa 2352 压缩负荷(40%)/Pa 2156压缩变形(90%)/% 4.1 压缩变形(90%)/% 3回弹率/% 62 回弹率/% 70①为非芳香族的胺类催化剂。

塑料的组成成分

塑料的组成成分

塑料是一种非常常见的材料,我们几乎每天都会接触到它。

但你知道吗,塑料并不是单一的物质,它是由多种不同的化学物质组成的。

下面是塑料的组成成分:

1. 聚合物:塑料的主要成分是聚合物。

聚合物是由许多相同的小分子单元组成的大分子化合物。

不同的塑料使用不同的聚合物,比如聚乙烯、聚丙烯、聚苯乙烯等。

2. 填料:填料是用来增加塑料硬度和强度的物质。

常见的填料包括石墨、钙碳酸盐等。

3. 添加剂:添加剂是用来改善塑料性能或延长使用寿命的化学物质。

常见的添加剂包括稳定剂、抗氧化剂、防紫外线剂等。

4. 色料:色料是用来给塑料染色的物质。

常见的色料包括颜料和染料。

5. 助剂:助剂是用来帮助塑料加工和成型的物质。

常见的助剂包括润滑剂、脱模剂等。

综上所述,塑料是一种复合材料,它的性能和使用范围都与其组成成分有关。

因此,我们在使用塑料制品时要注意其成分和适用范围,以免对环境和人体健康造成不良影响。

- 1 -。

塑料的主要组成成分

塑料的主要组成成分

塑料的主要组成成分包括聚乙烯(PE)、聚丙烯(PP)、聚氯

乙烯(PVC)、聚苯乙烯(PS)、聚丙烯酸酯(PPA)等。

这些聚合

物通常是通过化工工艺从石油、天然气或生物质等原料中制备而成。

聚合物的特性使得塑料具有轻质、耐腐蚀、耐磨损、绝缘性能

好等优点,因此在日常生活和工业生产中得到了广泛应用。

然而,

塑料也面临着环境污染和资源浪费的问题,因为大部分塑料制品都

难以降解,长期存在于自然环境中,对生态环境造成了严重影响。

因此,随着人们对环境保护意识的提高,塑料的可降解性和可

回收性成为了塑料研发的重要方向。

希望未来能够通过技术创新,

找到更环保、更可持续的塑料替代品,实现塑料的可持续利用和循

环利用。

塑料配比知识点总结大全

一、塑料材料概述1. 塑料的定义:塑料是由合成或天然高分子化合物组成的材料,具有可加工成各种形状并可保持长期形状的特性。

2. 塑料的特性:轻质、耐腐蚀、绝缘性能好、成型工艺灵活、耐低温性好等。

3. 塑料的分类:根据来源可以分为合成塑料和天然塑料;根据成型方法可以分为热塑性塑料和热固性塑料。

二、塑料的成分1. 高分子聚合物:多种聚合物的共聚或接枝成型,如聚乙烯、聚丙烯、聚氯乙烯等。

2. 助剂:包括增塑剂、稳定剂、填充剂、色料等,用于改善塑料的性能和外观。

三、塑料配比技术1. 配比的概念:指的是将塑料原料按照一定的比例混合搅拌,以制备所需的塑料制品。

2. 配比的目的:确保塑料制品的质量稳定,提高生产效率,减少成本。

3. 配比的原则:根据塑料的性能和产品的要求,确定合适的成分比例;确保材料充分混合,避免出现分层或结块。

四、塑料配比的方法1. 实验室试验:通过实验室试验确定各种成分在不同比例下的配比效果,寻找最佳的配比比例。

2. 数学配比法:利用数学方法计算各种成分的理论比例,根据实际情况做出调整。

3. 经验配比法:结合生产经验,根据原材料性能、生产设备和产品要求,确定合适的配比比例。

五、常见的塑料配比方法1. 聚烯烃材料的配比:聚烯烃材料的配比一般以聚烯烃为主体,辅以增塑剂、稳定剂、填充剂等。

2. 聚氯乙烯材料的配比:聚氯乙烯材料的配比需要考虑其耐候性和耐热性,常用的助剂包括热稳定剂和紫外线吸收剂。

3. 聚苯乙烯材料的配比:聚苯乙烯材料的配比常使用发泡剂和颜料,以改善其密度和外观。

1. 原材料的选择:根据产品的要求和性能,选用合适的聚合物、助剂等原材料。

2. 配比的精度:确保配比的精度,避免由于原料比例不准确导致产品质量不稳定。

3. 搅拌的技术要求:保证材料的充分混合,防止出现分层或结块的情况。

七、塑料配比技术的发展趋势1. 精密配比技术:利用先进的控制技术和自动化设备,实现塑料配比的精确控制,提高生产效率。

塑料填充料配方

塑料填充料配方

塑料填充料的配方会根据具体使用场景和所需性能来设计,下面是一些常见的塑料填充料配方:

1.钙碳酸填充料:可用于增加材料的硬度、耐磨性和刚度,一般配比为塑

料基料60%~80%,钙碳酸填充料20%~40%。

2.硅酸盐填充料:可用于增加材料的抗压强度和防火性能,一般配比为塑

料基料60%~80%,硅酸盐填充料20%~40%。

3.纤维素填充料:可用于增加材料的韧性和耐冲击性,一般配比为塑料基

料60%~80%,纤维素填充料20%~40%。

4.碳酸钙填充料:可用于增加材料的硬度、耐磨性和韧性,一般配比为塑

料基料60%~80%,碳酸钙填充料20%~40%。

5.硅灰石填充料:可用于增加材料的硬度、刚度和阻燃性能,一般配比为

塑料基料60%~80%,硅灰石填充料20%~40%。

需要注意的是,不同的填充料配比会对材料的性能产生不同的影响,需要根据具体的使用场景和所需性能来进行选择和设计。

同时,填充料的加入也会影响材料的加工性能和成本,需要在选择配方时进行综合考虑。

26种PVC发泡塑料配方

26种PVC发泡塑料配方PVC发泡塑料是一种常用的轻质材料,具有良好的隔热性能和吸音性能。

根据不同需求,可以调整配方来改变其性能,下面将介绍26种常用的PVC发泡塑料配方。

1.基础配方:PVC(100份)、增塑剂(70-80份)、稳定剂(2-4份)、发泡剂(0.5-2份)、硬质颗粒(100-120份)。

2.阻燃型配方:在基础配方的基础上,添加阻燃剂(8-15份)。

3.抗静电型配方:在基础配方的基础上,添加导电剂(8-15份)。

4.导热型配方:在基础配方的基础上,添加导热剂(15-20份)。

5.抗紫外线型配方:在基础配方的基础上,添加紫外线吸收剂(3-5份)。

6.耐候型配方:在基础配方的基础上,添加耐候剂(5-8份)。

7.柔软型配方:在基础配方的基础上,添加可塑剂(80-100份)。

8.高强度型配方:在基础配方的基础上,添加增强剂(50-80份)。

9.高韧性型配方:在基础配方的基础上,添加韧性剂(20-30份)。

10.硬度可调型配方:在基础配方的基础上,添加增塑剂和硬质颗粒的比例可以调整。

11.低密度型配方:在基础配方的基础上,添加低密度助剂(20-30份)。

12.高密度型配方:在基础配方的基础上,添加高密度助剂(20-30份)。

13.隔音型配方:在基础配方的基础上,添加隔音剂(15-20份)。

14.环保型配方:在基础配方的基础上,使用无毒环保材料。

15.高抗老化型配方:在基础配方的基础上,添加抗老化剂(8-12份)。

16.高回弹型配方:在基础配方的基础上,添加回弹剂(10-15份)。

17.高透明型配方:在基础配方的基础上,添加透明剂(8-15份)。

18.高耐磨型配方:在基础配方的基础上,添加耐磨剂(10-15份)。

19.高电绝缘型配方:在基础配方的基础上,添加绝缘剂(10-15份)。

20.高耐溶剂型配方:在基础配方的基础上,添加耐溶剂剂(10-15份)。

21.高导音型配方:在基础配方的基础上,添加导音剂(15-20份)。

PVC塑料型材配方

PVC塑料型材配方1.PVC树脂(70-80%):PVC(聚氯乙烯)是PVC塑料型材的主要成分,占据配方的主要比例。

PVC树脂为型材提供了优良的刚性和耐候性。

2.增塑剂(10-25%):增塑剂是PVC塑料型材的重要添加剂,可以增加塑料的柔软性和韧性。

常见的增塑剂有邻苯二甲酸酯类和磷酸酯类。

它们可以帮助塑料型材更容易地加工成各种形状。

3.热稳定剂(2-5%):热稳定剂用于防止PVC塑料型材在加工和使用过程中发生分解和退色。

有机锡化合物是一种常见的热稳定剂,可以提高PVC塑料型材的耐热性能。

4.填料(0-30%):填料可以增加PVC塑料型材的硬度和抗冲击性能,降低成本。

常见的填料有钙碳酸盐、滑石粉、陶瓷粉等。

5.硬化剂(0-10%):硬化剂可以提高PVC塑料型材的硬度和耐磨性。

常见的硬化剂有有机锡化合物和巯基硫脲类。

6.阻燃剂(0-10%):阻燃剂可以提高PVC塑料型材的阻燃性能,降低火灾造成的损失。

溴化阻燃剂是常见的阻燃剂。

7.光稳定剂(0-5%):光稳定剂可以提高PVC塑料型材的耐候性,防止紫外线辐射对塑料的破坏。

紫外线吸收器是常见的光稳定剂。

8.抗氧剂(0-5%):抗氧剂可以延长PVC塑料型材的使用寿命,防止氧化降解。

常见的抗氧剂有酚类和酚醛类。

以上是一种常见的PVC塑料型材的配方,不同应用领域和要求可能会有所不同。

在配方设计过程中,需要根据型材所需的性能和特性选择合适的添加剂,并进行合理的配比。

通过合理的配方设计和加工工艺,可以制造出符合需求的高质量PVC塑料型材。

塑料还原配方

塑料还原配方一、背景介绍随着塑料制品的广泛应用,塑料废弃物的处理成为了一个严峻的问题。

传统的处理方法主要有填埋和焚烧,但都存在环境污染和资源浪费等问题。

近年来,塑料还原技术逐渐成为了一种重要的解决方案。

塑料还原是将废弃塑料转化为可再利用的原材料的过程,其配方是关键之一。

二、塑料还原配方的基本组成1. 塑料废弃物:不同种类、形状、颜色和含量的废弃塑料可以通过混合使用来达到更好的还原效果。

2. 催化剂:催化剂可以促进反应速率、提高产率和降低反应温度等。

3. 溶剂:溶剂可以使反应物混合均匀,并且在反应中起到传热作用,加快反应速率。

4. 助剂:助剂可以改善还原过程中产生的气体释放和固体沉淀等问题。

三、常见的塑料还原配方1. PE/PP/PET混合配方:PE(聚乙烯)、PP(聚丙烯)和PET(聚酯)是常见的塑料种类,其混合配方可以在还原过程中达到更好的效果。

一般建议PE、PP和PET的比例分别为50%、30%和20%,催化剂使用量为1-2%。

2. PVC配方:PVC(聚氯乙烯)是一种难以还原的塑料种类,但通过添加适量的溶剂和助剂,仍然可以实现还原。

常用的PVC配方包括PVC废弃物、甲苯(溶剂)、钛白粉(助剂)和催化剂等。

其中,PVC废弃物的含量应控制在50-70%之间。

3. PS/HIPS混合配方:PS(聚苯乙烯)和HIPS(高冲击聚苯乙烯)也是常见的塑料种类,其混合配方可以使还原过程更加高效。

建议PS和HIPS的比例为1:1,催化剂使用量为1-2%,同时添加适量的溶剂。

四、塑料还原配方中需要注意的问题1. 废弃塑料种类、形状、颜色和含量对于还原效果有着重要影响,需要进行合理搭配。

2. 催化剂的使用量需要适当控制,过多会导致反应速率过快,而过少则会降低产率。

3. 溶剂的选择需要考虑其对环境的影响和还原效果,同时需要注意安全使用。

4. 助剂的添加需要根据具体情况进行调整,以达到更好的还原效果。

五、总结塑料还原技术是一种重要的废弃塑料处理方法,其配方是关键之一。

常用塑料配方

常用塑料配方塑料是一种广泛应用的材料,用于制造各种产品。

它具有轻便、坚固、耐腐蚀等特性,因此在不同行业中得到了广泛的应用。

本文将介绍几种常用的塑料配方,包括聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)和聚对苯二甲酸乙二醇酯(PET)。

聚乙烯(PE)是一种常用的塑料,它可以分为高密度聚乙烯(HDPE)和低密度聚乙烯(LDPE)。

高密度聚乙烯主要用于制造注塑件、吹塑件和薄膜等产品,低密度聚乙烯主要用于制造薄膜、瓶子等产品。

以下是聚乙烯的常用配方:1.高密度聚乙烯(HDPE):高密度聚乙烯的配方通常包括HDPE树脂、添加剂和填充物。

其中,树脂的比例约为80-90%,添加剂的比例约为5-15%,填充物的比例约为5-10%。

添加剂可以改善高温性能、抗紫外线性能等,填充物主要用于增加强度和刚度。

2.低密度聚乙烯(LDPE):低密度聚乙烯的配方通常包括LDPE树脂、添加剂和填充物。

树脂的比例约为85-95%,添加剂的比例约为2-10%,填充物的比例约为3-5%。

添加剂可以改善加工性能、抗氧化性能等,填充物主要用于增加强度和刚度。

聚氯乙烯(PVC)是一种常用的塑料,它具有良好的电绝缘性能和耐腐蚀性能,被广泛应用于电线、管道、制衣等领域。

以下是聚氯乙烯的常用配方:1.硬质聚氯乙烯(RPVC):硬质聚氯乙烯的配方通常包括RPVC树脂、稳定剂、增塑剂和其他添加剂。

其中,树脂的比例约为50-70%,稳定剂的比例约为3-5%,增塑剂的比例约为20-40%,其他添加剂的比例约为2-5%。

稳定剂可以提高耐热性和耐光性,增塑剂可以增加柔韧性。

2.软质聚氯乙烯(SPVC):软质聚氯乙烯的配方通常包括SPVC树脂、稳定剂、增塑剂和其他添加剂。

树脂的比例约为40-60%,稳定剂的比例约为2-4%,增塑剂的比例约为30-50%,其他添加剂的比例约为2-5%。

稳定剂可以提高耐热性和耐光性,增塑剂可以增加柔韧性。

聚丙烯(PP)是一种常用的塑料,具有良好的热稳定性和耐化学性。

各种塑料添加剂简介

各种塑料添加剂简介我们通常所用的塑料并不是一种纯物质,它是由很多材料配制而成的。

其中高分子聚合物(或称合成树脂)是塑料的重要成分,此外,为了改进塑料的性能,还要在聚合物中添加各种辅佑襄助材料,如填料、增塑剂、润滑剂、稳定剂、着色剂等,才能成为性能良好的塑料。

1、合成树脂合成树脂是塑料的zui重要成分,其在塑料中的含量一般在40%~100%。

由于含量大,而且树脂的性质常常决议了塑料的性质,所以人们常把树脂看成是塑料的同义词。

例如把聚氯乙烯树脂与聚氯乙烯塑料、酚醛树脂与酚醛塑料混为一谈。

其实树脂与塑料是两个不同的概念。

树脂是一种未加工的原始聚合物,它不仅用于制造塑料,而且还是涂料、胶粘剂以及合成纤维的原材料。

而塑料除了极少一含100%的树脂外,绝大多数的塑料,除了重要组分树脂外,还需要加入其他物质。

2、填料填料又叫填充剂,它可以提高塑料的强度和耐热性能,并降低成本。

例如酚醛树脂中加入木粉后可大大降低成本,使酚醛塑料成为zui廉价的塑料之一,同时还能显著提高机械强度。

填料可分为有机填料和无机填料两类,前者如木粉、碎布、纸张和各种织物纤维等,后者如玻璃纤维、硅藻土、石棉、炭黑等。

3、增塑剂增塑剂可加添塑料的可塑性和柔嫩性,降低脆性,使塑料易于加工成型。

增塑剂一般是能与树脂混溶,无毒、无臭,对光、热稳定的高沸点有机化合物,zui常用的是邻苯二甲酸酯类。

例如生产聚氯乙烯塑料时,若加入较多的增塑剂便可得到软质聚氯乙烯塑料,若不加或少加增塑剂(用量10%),则得硬质聚氯乙烯塑料。

4、稳定剂为了防止合成树脂在加工和使用过程中受光和热的作用分解和破坏,延长使用寿命,要在塑料中加入稳定剂。

常用的有硬脂酸盐、环氧树脂等。

5、着色剂着色剂可使塑料具有各种明丽、美观的颜色。

常用有机染料和无机颜料作为着色剂。

6、润滑剂润滑剂的作用是防止塑料在成型时不粘在金属模具上,同时可使塑料的表面光滑美观。

常用的润滑剂有硬脂酸及其钙镁盐等。

塑料的基本组成

塑料的基本组成塑料是一种由合成树脂和其他添加剂组成的材料,具有轻质、坚固、耐腐蚀等特点,广泛应用于各个领域。

下面将从塑料的基本组成、合成树脂和添加剂三个方面进行介绍。

一、塑料的基本组成塑料的基本组成可分为合成树脂和添加剂两部分。

合成树脂是塑料的主要成分,占据了塑料总质量的70%以上。

合成树脂通常是由有机高分子化合物聚合而成,其分子链具有较高的相互吸引力,使塑料具有坚固的结构和一定的柔韧性。

添加剂是为了改善塑料的性能而加入的,包括增塑剂、稳定剂、填充剂等。

添加剂的种类很多,可以根据不同的需求进行选择和调整。

二、合成树脂合成树脂是塑料的主要成分,其种类繁多。

常见的合成树脂有聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等。

聚乙烯是一种常见的合成树脂,其分子链上的碳原子通过单键相连,形成了一个线性结构。

聚乙烯具有良好的韧性和耐腐蚀性,广泛应用于包装材料、塑料袋等领域。

聚氯乙烯是另一种常见的合成树脂,其分子链中含有氯原子,使其具有较好的耐候性和耐化学腐蚀性,被广泛用于制造水管、电线电缆等。

聚苯乙烯则是一种无色、透明的合成树脂,常用于制造塑料杯、塑料箱等。

三、添加剂添加剂是为了改善塑料的性能而加入的。

常见的添加剂有增塑剂、稳定剂、填充剂等。

增塑剂是一种能够增加塑料柔韧性和延展性的添加剂,常用的增塑剂有邻苯二甲酸酯类物质。

稳定剂是一种能够提高塑料耐热性和耐候性的添加剂,常用的稳定剂有有机锡化合物和有机铅化合物。

填充剂是一种能够增加塑料硬度和强度的添加剂,常用的填充剂有玻璃纤维、碳纤维等。

塑料的基本组成为合成树脂和添加剂两部分。

合成树脂是塑料的主要成分,常见的合成树脂有聚乙烯、聚氯乙烯、聚苯乙烯等。

添加剂是为了改善塑料性能而加入的,包括增塑剂、稳定剂、填充剂等。

通过合理选择和调整合成树脂和添加剂,可以制造出具有不同性能和用途的塑料制品。

塑料的广泛应用不仅改变了人们的生活方式,也对环境产生了一定的影响。

因此,在使用塑料制品的同时,也需要注意塑料的回收和环境保护。

11种聚苯乙烯泡沫塑料的配方

11种聚苯乙烯泡沫塑料的配方

混合,挤出机挤出吹膜,生产出具有微孔结构的有光泽的柔软薄膜,可用于防水、隔热或缓冲包装材料,还可真空吸塑,制成碗、器皿等。

在160℃混合,挤出发泡得发泡倍率为35的多孔片材,可以用于水果、蔬菜的保鲜包装,可在常温下放置1周。

上述组分在120℃、1°MPa压力下搅拌5h、冷却后得到含戊烷8.4%、粒径为0. 5~2mm的粒料。

在100℃下沸水中发泡,得到密度为65kg/m3 、具有自熄性的泡沫塑料模塑制品。

上述组分混合置于模具中,用蒸汽加热发泡,得到泡沫塑料,油渗透时间为45m in。

先将PS滑石粉、Aerosil烟雾硅在200℃下混合,同时加入氯代甲烷和戊垸,冷却到110℃,通过一个宽20mm的扁机头挤出板材,得到40 ~ 60mm厚、密度为28. Okg/m 3的发泡板。

挤出板材,表面光滑,可真空吸塑成型,制作饭盒、各种器皿。

上述配方混合,加热加压下熔成毛坯,然后,加热发泡成型。

配方九:尺寸稳定的PS泡沫塑料配方

上述组分在220℃挤出熔融状的混合物,冷却到120 ~ 130℃,得到厚度为2

5 ~ 30mm的板材,密度为28kg/m3 ,有阻燃性。

上述配方混合20s,注射成型,制作泡沫塑料型材。

取100份重的可发性PS珠粒料和上述混合物粒料2份重混合,挤出或注射成型,得到表面电阻为9×108Ω、密度为20kg/m3的制品。

塑料配方大全

聚氨酯床垫配方及性能①为非芳香族的胺类催化剂。

②为改性的甲苯二异氰酸酯。

③60%的MDI与40% 的TDI (65/35)的混合物。

半硬泡自结皮PU泡沫配方配方组成(质量份)1# 2# 3# 4#聚醚多元醇100 100 100 100乙二醇7 -- 7 --1,4丁二醇-- 8 -- 8三亚乙基二胺 1.5 1.5 1.5 1.5F11 17 17 17 17液化MDI(1040指数)30-40(105) 30-40(105)液化MDI(1050指数)30-40(105) 30-40(105) 低密度低硬度高回弹PU泡沫塑料配方组成(质量份)1# 2# 聚醚100 100 水 2.4 2.4 二乙醇胺 1 2二(2-二甲胺基乙基)醚0.06 0.06 硅泡沫稳定剂0.06 0.06 T9 0.10 0.15 F11 5 5 TDI8020 30-50(103) 30-50(103)高回弹海绵配方供参考高活性聚醚多元醇....................100份TDl........................................43.4份DEOA....................................1.5份水.........................................3.5份L5333...................................1.0份A230.....................................0.23份D22.......................................0.04份慢回弹枕头配方1030=40330=503628=10水=3A33=0.8DMEA=0.52乙=1.5A1=0.153002=0.8141B=25TDI/MDI=2:1聚氨酯高回弹MDI组合料配方A33--0.3DMEA--0.62乙--0.53乙--0.3141B--1.5H20--0.155596-5005=3比1中硬度高回弹PU配方配方组成(质量份)1# 2#聚醚100 100水 2.4 2.8二乙醇胺 1.2 1二(2-二甲胺基乙基)醚0.08 0.08硅泡沫稳定剂0.4 0.4T9 0.15 0.15TDI8020 30-40(110)30-40(110)密度为8kg/m3 的软泡配方配方原料重量份数聚醚三元醇,羟值56 100水 6.6三乙烯二胺(33 %溶液) 0.18TEGOSTAB B8110硅油 3.8(非水介性的聚硅烷一聚氧烷共聚物高活性泡沫稳定剂,高施米特公司产品)幸酸亚锡0.4二氯甲烷34TDI 80/20 103密度,kg/m3 8低密度自结皮配方(座椅用)330N:55POP:45EG: 6A33:0.3DMEA: 0.45TEOA: 0.85A-1: 0.2B8681:0.5H20: 0.3141B: 12NE-113:48~50聚氨酯床垫的配方聚氨酯床垫配方及性能生产方式聚醚型“冷熟化”模塑软泡聚醚型“冷熟化”模塑软泡用途作各种坐垫作全泡沫家具配方/份聚醚(分子量为3000)100 聚醚(分子量为4800) 100 水3 水2.5三亚乙基二胺0.3 稳定剂1三乙胺0.4 三乙醉胺1交联剂①0.6 三乙胺0.4稳定剂1 三亚乙基二胺0.2异氰酸酯②46.4 异氰酸酯③39性能密度/(kg/cm3) 43 密度/(kg/cm3) 40拉伸强度/MPa 0.06 拉伸强度/MPa 0.06伸长率/% 135 伸长率/% 90压缩负荷(40%)/Pa 2352 压缩负荷(40%)/Pa 2156压缩变形(90%)/% 4.1 压缩变形(90%)/% 3回弹率/% 62 回弹率/% 70①为非芳香族的胺类催化剂。

塑料工艺技术配方

塑料工艺技术配方塑料工艺技术配方(Plastic Processing Technology Formulation)塑料工艺技术配方是指根据产品要求和工艺要求,确定塑料加工过程中所需的材料组成和比例。

下面介绍一种常见的塑料工艺技术配方,以聚丙烯(Polypropylene)为例。

聚丙烯是一种优良的塑料材料,其具有耐高温、抗冲击和化学稳定性等优点,广泛应用于各个领域。

下面是一种聚丙烯的工艺技术配方:主要原料及配方比例:- 聚丙烯树脂粒子:80%- 抗氧化剂:0.3%- 熔融增稠剂:0.2%- 开口剂:1%- 颜料:适量- 其他添加剂:适量以上配方比例为示例,实际配方比例可能因具体产品和工艺要求而有所不同。

生产过程:1. 准备聚丙烯树脂粒子,注意树脂品质和杂质的控制,以确保产品质量。

2. 加入抗氧化剂和熔融增稠剂,其中抗氧化剂可以延长聚丙烯的使用寿命,熔融增稠剂可以提高产品的粘度和流动性。

3. 加入开口剂,以提高产品的柔韧性和延展性,使产品更容易加工和使用。

4. 按需加入适量的颜料,以调节产品的颜色和外观,使产品更加美观。

5. 最后,根据具体需求加入其他添加剂,如抗静电剂、防火剂等,以提高产品的特殊功能和性能。

以上是一种常见的聚丙烯的工艺技术配方,但实际配方可能因不同产品和工艺的要求而有所差异。

在确定配方时,需要综合考虑产品的性能要求、加工工艺条件和成本等因素。

此外,塑料工艺技术配方的制定过程是不断试验和改进的过程,需要进行多次试验和测试,以确定最佳的配方比例和工艺参数。

同时,还需要注意材料的质量控制、生产工艺的控制和成品的检验,以确保产品的质量和性能符合要求。

总之,塑料工艺技术配方是塑料加工过程中至关重要的一环,合理的配方可以提高产品的性能和质量,提高生产效率和经济效益。

塑料制品成分知识介绍

塑料制品成分知识介绍塑料是人工合成的高分子聚合物,广泛应用于各行各业,其种类约有三百多种。

塑料按其受热后的性质分为热塑性和热固性。

热塑性塑料在受热时软化或熔化,塑形冷却后变硬。

热固性塑料可回收再生,热塑性塑料不能回收再生。

塑料按其用途分为通用塑料和工程塑料,人们日常生活中使用的许多制品都是由通用塑料制成的。

通用塑料的主要成分是合成树脂,另外还要再添加各种辅助材料,如填充剂、增塑剂、稳定剂、着色剂、润滑剂等。

为满足不同需求,还可加入其他助剂,如阻燃剂、发泡剂、抗静电剂等。

●通用塑料常用的合成树脂有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、改性聚苯乙烯(ABS)和聚碳酸酯(PC)等。

●填充剂可提高塑料的强度和耐热性并降低成本,常用的有木粉、植物纤维、玻璃纤维、硅藻土、石棉、炭黑等。

●增塑剂可增加塑料的可塑性和柔软性,常用邻苯二甲酸酯类。

●稳定剂是为了防止合成树脂被光和热的作用而分解、破坏,常用硬脂酸盐、环氧树脂等。

●着色剂使塑料具有各种颜色,常用有机染料和无机颜料。

●润滑剂使塑料加工成形时不粘模具并使塑料表面光滑美观,常用硬脂酸的钙、镁等金属盐。

塑料是否安全要看添加剂塑料用品的健康安全问题出在辅助材料的添加剂上,主要是增塑剂里的邻苯二甲酸酯和一些助剂中的游离重金属,例如硬脂酸盐里的铅,它们在遇到酸性或油性物质时会溶出进入饮料或食物中;如果儿童将其放在嘴里吸吮,溶出的铅通过消化道进入人体就会产生危害。

邻苯二甲酸酯是一种环境内分泌干扰物,具有激素样作用,影响人体内分泌系统和生殖系统的功能。

国外在20世纪90年代中期就已经开始限制邻苯二甲酸酯在医用材料和食品包装中使用,2005年欧盟通过法案禁止在儿童玩具和儿童用品中使用。

稳定剂、润滑剂、着色剂里的游离重金属,可引起人体慢性中毒和脏器损害,着色剂里的有机染料还有致敏和致癌作用。

我国卫生部曾经发布了《食品用塑料制品及原材料管理办法》的法规,制订了塑料制品的卫生标准。

塑料基本成分

塑料基本成分塑料是一种由合成聚合物制成的材料,广泛应用于各个领域。

它的基本成分是由碳、氢和氧元素组成的聚合物,主要包括聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯和聚酯等。

下面将对这些塑料的基本成分进行详细介绍。

聚乙烯是一种常见的塑料,其基本成分是由乙烯分子组成的聚合物。

乙烯是一种无色、无味的气体,由两个碳原子和四个氢原子组成。

聚乙烯具有良好的韧性、耐腐蚀性和绝缘性能,广泛用于包装材料、塑料袋和各种容器中。

聚丙烯是另一种常见的塑料,其基本成分是由丙烯分子组成的聚合物。

丙烯是一种无色、无味的气体,由三个碳原子和六个氢原子组成。

聚丙烯具有良好的韧性和耐高温性能,常用于制作水管、化学容器和医疗器械等。

聚氯乙烯是一种具有较高硬度和耐腐蚀性的塑料,其基本成分是由氯乙烯分子组成的聚合物。

氯乙烯是一种无色、有刺激性气味的气体,由两个碳原子、一个氯原子和两个氢原子组成。

聚氯乙烯具有良好的电绝缘性能和耐候性,常用于制作电线电缆、水管和窗框等。

聚苯乙烯是一种常见的塑料,其基本成分是由苯乙烯分子组成的聚合物。

苯乙烯是一种无色、有刺激性气味的液体,由六个碳原子和八个氢原子组成。

聚苯乙烯具有良好的刚性和耐冲击性能,常用于制作家具、电器外壳和保温材料等。

聚酯是一种高分子化合物,其基本成分是由酯基分子组成的聚合物。

酯基是由有机酸和醇分子通过酯化反应形成的。

聚酯具有良好的韧性和抗拉强度,常用于制作纤维、塑料瓶和薄膜等。

除了上述几种常见的塑料,还有许多其他类型的塑料,如聚氨酯、聚碳酸酯和聚丙烯酸等。

每种塑料的基本成分和性能各有不同,可以根据具体的使用需求选择合适的塑料材料。

总结起来,塑料的基本成分主要包括聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯和聚酯等。

这些聚合物由碳、氢和氧元素组成,具有不同的物理和化学性质,广泛应用于包装、建筑、电子、汽车等各个领域。

正确使用和处理塑料制品,有助于减少对环境的影响,促进可持续发展。

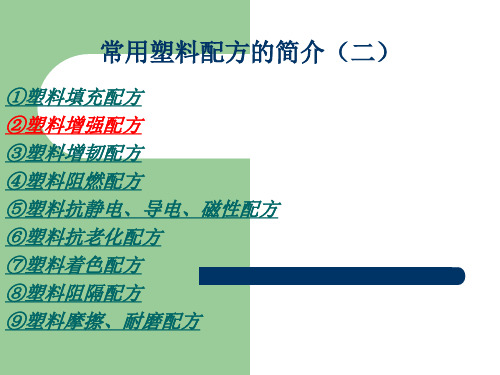

常用塑料配方的简介(二)

(二)聚酰胺增强配方

(①)增强增韧PA6配方 PA6 64.5% 丙烯酸酯超细粒子(100-150)3.5% 玻璃纤维30% 双酚A型环氧树脂(CYD-012固态) 2% 此配方实现了强度韧性刚性耐热同时提高 相关性能拉伸强度150.8MPa,冲击强度25.6KJ/m2,弯曲强度192.9MPa弯曲模量 增强增韧PA66配方 (②)PA66 48% PE-MAH 3% PA6 10% 抗氧剂1010 0.3% GF 30% 抗氧剂168 0.2% POE-g-EAH 5% EBS 0.5% EPDM-g-MAH 3% 相关性能 熔体流动指数8.03g/10min,收缩率0.23%,拉伸强度121MPa,断裂伸 长率7.19%,弯曲强度163MPa,弯曲模量5749MPa,简支梁缺口冲击强度 27.42KJ/m2

相关性能 拉伸强度53MPa,弯曲强度46MPa,冲击强度44KJ/m2。

⑤复合增强PP材料(质量份)

PP(燕山石化1300#) 100

玻纤

25

云母粉

硅烷偶联剂

15

0.5%-1%玻纤

相关性能 拉伸性能86.8MPa,弯曲强度101.8MPa,弯曲模量 4.2×103MPa,缺口冲击强度7.1KJ/m2无缺口冲击强度20.1KJ/m2

(③)碳纤维增强PA66(质量份)

PA66

碳纤维

100

30

KH550

硬脂酸锌

1.5

0.5

(三)PET和PBT增强配方

①玻纤增强PTT(聚对苯二甲酸丙二醇酯)质量份 PTT 100 GF 20 偶联剂A1120 适量

(②)PET增强配方

PET 73 PET 73 PET 51

GF

20

石粉

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(六)聚碳酸酯类增韧配方

①不同增韧剂增韧PC配方 PC 100 增韧剂 变量 具体配方及性能见下表 (一)不同添加量添加剂的冲击性能

增韧剂 EVA EAA LLDPE-g-MAH POE-g-MAH

0 1.5 1.5 1.5 1.5

5% 23.6 2.3 4.1 4.8

10% 15% 34.5 38.7 10.2 14.1 4.9 13.8 15.4 18.4

20% 32.2 12.1 12.7 27.6

25% 28.6 11.2 11.6 24.5

②不同添加量增韧剂的拉伸性能 增塑剂 EVA EAA 0 61.2 61.2 5% 10% 15% 20% 39.8 31.9 42.5 40.6 48.8 45.7 40.4 39.6 25% 30.6 38.6 43.4 35.5

相关性能 冲击强度最大值为86KJ/m2,,拉伸强度最大值为29MPa, 断裂伸长率900%,弯曲强度不变,实现了韧性和强度双提高。 (⑥)EVA增韧PP质量份 PP(2401) 70 EVA(VA 15%) 30

相关性能 缺口冲击强度483J/m,比纯PP提高了十二倍;拉伸 弹性模量640MPa比PP/EPDM(70/30)高1.8倍。

相关性能冲击强度13KJ/m2,拉伸强度41MPa,断裂伸长率42%。

②MBS/无机物协调增韧PVC(质量份) PVC(SG-5) MBS(M-51) 滑石粉(3000目) 100 5 3 碱式硫酸镁晶须(L/D=90) 3 复合稳定剂 3

相关性能 冲击强度提高3.1倍,弯曲强度80.8MPa,弯曲模量3.03GPa

加工条件 先将PA66在80℃温度下干燥24h,与EPDM-g-MAH混合 均匀后,用双螺杆挤出造粒,粒料烘干后,注塑样条。相关性能见 表 EPDM-g-MAH含量% 冲击强/KJ/m2 拉伸强度 /MPa 0 10 70 10 15 20 30 20 60 90 120 56 48 43 38 弯曲强度 /MPa 125 110 95 90 70

缺口冲击强度9.8,弯曲强度38.4MPa,拉伸强度24.2MPa,伸长率

滑石粉或重钙

(十)增韧PP管料(质量份)配方一

PP PE( N410 抗氧剂1010 3.9 1.8 0.3 6g 抗氧剂168 EBS 色料 6g 12g 1.0

相关性能 拉伸强度20.43MPa,断裂伸长率718%,弯曲强度19.52MPa, 弯曲模量0.65GPa熔体指数0.72g/10min 配方二 PP(EP300H) PE(7042) PC-1 抗氧剂1010 3.9 抗氧剂168 1.8 EBS 6g 12g 1.0

相关新能 冲击强度可达58 KJ/m2,拉伸强度可达43MPa (⑤)改性石油树脂增韧PVC PVC 三碱式硫酸铅 二碱式亚磷酸铅 BaSt 100 3 1.5 1 CaSt 石蜡 1.5 0.6

改性石油树脂 8

相关性能冲击强度190J/m拉伸强度58MPa,弯曲强度104MPa ⑥PVC高冲击透明瓶粒料(有机锡类复合稳定体系)(质量份) PVC (S-700) ACR MBS(BTA-730) 有机锡 100 1.2--1.7 15—18 1.5 润滑剂 其它助剂 颜料 0.6—1.2 2--3 适量

(11)PP增韧PVC(质量份) PVC(SG—4) 100 CaSt 1.0 PP(MI=18g/min) 15 石蜡 1.0 CPE(含氯量35%-36%) 10 抗氧剂1010 0.5 三碱式硫酸铅 3.0 DOP 20 二碱式亚磷酸铅 3.0 加工条件 在L/D为5的单螺杆挤出机中二遍挤出造粒, 挤出温度100℃/165℃/170℃,机头温度170℃或在 100℃180℃190℃,机头温度在190℃下造粒 相关性能 拉伸强度12.83—16.89MPa,伸长率60%-72%缺口冲击强度1.82—4.5KJ/m2

质量份) ③玻璃空心珠增强增韧PA6(质量份 玻璃空心珠增强增韧 质量份 PA6 100 玻璃空心珠(硅烷处理) 玻璃空心珠(硅烷处理) 15-20

相关性能拉伸性能在空心玻璃微珠加入15份是最大,具体值为 105MPa,冲击强度在玻璃微珠加入到20份时最大,具体值为8;莫 氏硬度随加入量增加而而增长,在20份是达到24;马丁耐热温度随 加入量增大而增加在二十时达到75℃ ④ABS增韧PA6 PA6 ABS 70% 15% MAH-g-ABS 1 5%

0.3 色粉 6g

相关性能 拉伸强度19.57MPa,断裂伸长率328%弯曲强度16.64MPa弯曲 模量0.49GPa,熔体指数0.9075g/10min

配方三 PP PE N410 抗氧剂1010 9.75 4.5 0.75 15g 抗氧剂168 EBS 色粉 15g 60g 1.0

相关性能拉伸强度19.62MPa,断裂伸长率400%,弯曲强度18.61MPa弯曲模量 0.58GPa,熔体指数0.87g/10min

(三)聚苯乙烯、ABS类增韧配方

①低温超韧HIPS(质量份) HIPS(466F) SEBS(台塑3152) 碳酸钙(1-10µm) 100 15 5 抗氧剂 EBS 0.5 0.5

相关性能 常温冲击强度为28.3KJ/m2,-40℃低温冲击强度 15.35KJ/m2,

②LDPE增韧PS(质量份) PS LDPE(WC30) 加工条件 相关性能 Pa。 ③POE/纳米碳酸钙复合增韧PS PS POE-g-MAH 86% 10% 纳米碳酸钙(硅烷处理) 4% 80 SEBS 20 10

⑦ PVC高冲击透明瓶粒料(Ca-Zn复合稳定体系)(质量份) PVC(S-700) ACR MBS(BTA-730) Ca-Zn (V1616) RHODIASTAB-50 100 1.2-1.7 15—18 2.0-3.5 0.1-0.4 ESBO 润滑剂 其它助剂 颜料 3-9 0.6-1.2 3-5 适量

⑦PP/EVA/CaCO3增韧体系质量份 PP EVA(VA15%) HDPE 相关性能 413%。 ⑧增韧PP PP(4016) PP(P340) LDPE ⑨增韧、填充PP PP(T30S) 50%-55% PP(340) POE 10%-15% 10% LDPE 10%-15% 10% 65%-75% POE 5%-10% EVA 5%-10% 5%-10% 5%-10% 100 20 10 CaCO3 石蜡 抗氧剂 30 2 1

加工条件 双螺杆造粒为温度160-200℃,螺杆转速100r/min,粒料80℃烘干;挤 出吹膜为180℃ 相关性能 单位落球冲击强度比纯HDPE高96%左右,拉伸强度不变。

②抗冲击阻燃HDPE HDPE CPE(含Cl20%) Sb2O3 100 20 10 MgO 白炭黑 4 10

加工条件 按配方混合,在150-160℃双棍开炼机上混炼;均匀后在170℃硫化 机上模压。

(五)聚酰胺类增韧配方 五 聚酰胺类增韧配方

①PA66增强增韧配方

PA66 EPDM-g-MAH

82% 10%

GF

18%

相关性能 冲击强度28.3KJ/m2,拉伸强度60MPa ②接枝PE/POE混合增韧PA(质量份) PA POE 90 10 PE-g-MAH 8

相关性能 悬臂梁冲击强度为110KJ/m2,-30℃悬臂梁冲击强度为 70KJ/m2

相关性能 冲击强度最大值74KJ/m2 (纯PP为57KJ/m2) ,拉伸 强度最大值27.8MPa(纯PP为28MPa),断裂伸长率900%,弯 曲强度27.5MPa(略低)强度保持,韧性提高。

④mLLDPE增韧PP 共聚PP 85% mLLDPE 15%

相关性能冲击强度增加为纯PP的75%左右,拉伸强度为纯PP 的85%以上。 (⑤)UHMWPE增韧增强PP 共聚PP(B8101) 85% UHMWPE(5010) 15%

(二)聚丙烯类增韧配方

①PP/POE增韧体系 PP 80% POE 20%

相关性能 冲击强度30KJ/m2 (②)PHB增韧PP(质量份) PP 100 PHB (丁烯/己烯共聚物、己烯含量7%) 18

相关性能 冲击强度12.5KJ/m2 ,拉伸强度32MPa降低。 (③)HDPE增韧PP 共聚PP(B8101) 90% HDPE(F600) 10%

加工条件 干燥,PA6为110-120℃,十六小时;ABS、MAH-g-ABS 为80-85℃,2h. 挤出造粒 料筒温度为170℃、240℃、230℃;转速为30r/min. 相关性能 缺口冲击强度12.9KJ/m2,拉伸强度44.3MPa,热变形温度 81℃

⑦EPDM-g-MAH增韧PA66(质量份) PA66 100 EPDM-g-MAH 变量

⑧EVA增韧PVC型材 PVC EVA Hst 石蜡 100 10 1.2 1 三碱式硫酸铅 碳酸钙 二氧化钛 荧光增白剂 3 10 4 0.005

⑨ASA刚性增韧PVC PVC(S1000) ASA 100 30 其它助剂 适量

加工条件 用双螺杆挤出机,在料筒温度为130℃、140℃、160℃ 条件下造粒。 相关性能 缺口冲击强度880J/m

③CPE增韧PVC(质量份) PVC(TK-100,含热稳定剂和润滑剂配方) CPE(135A) 不同CPE含量PVC的性能 100 变量

CPE含量 0 /% 冲击强度 9 (KJ/m2) 断裂伸长 52 率

10

20

30

21

68

82

125

170

171

(④)TPU增韧PVC PVC(S-700) TPU SBS-g-MMA DOP 100 10 8 3 三碱式硫酸铅 二碱式亚磷酸铅 NaSt ACR 3 2 1 1.

(10) 聚苯乙烯增韧PVC(质量份) PVC(S1000) PS 甲基锡TM-FS 100 5 3 内润滑剂 G-16 1.5 外润滑剂G-74 0.5

加工条件 原料经高速共混、开炼、模压、制样条。 相关性能屈服强度48.1MPa(纯PVC为61.8MPa),断裂 伸长率30.6%(纯PVC为32.0%),拉伸模量 91.86KJ/mm2(纯PVC为107KJ/mm2),悬臂梁缺口冲击强 度为64J/m(纯PVC为25.7J/m)