镁铝尖晶石粉体的制备与表征

镁铝尖晶石微粉的合成方法

镁铝尖晶石微粉的合成方法纳米 MgAl2O4的制备方法传统的制备 MgAl2O4 颗粒粉体的方法是利用 A12O3 和 MgO 的固相反应: A12O3+MgO= MgAl2O4 (1.1) 这种固相反应需要 1450?的高温[4]在如此高的温度下,颗粒会发生长大,并产生严重的团聚。

而且,这种方法消耗能源巨大。

近年来,人们开发出许多制备 MgAl2O4 纳米颗粒粉体的技术[5]。

主要制备纳米MgAl2O4 粉体的方法如下。

1) 金属醇盐法金属醇盐法是将金属作为起始原料,分别和一定的醇反应生成金属醇盐,然后将金属醇盐经减压蒸馏、提纯、分馏即可得到纳米尺寸的粉末。

黄存新、彭载学等人用这种方法制备了纳米 MgAl2O4 粉末,再采用热压烧结的方法得到了MgAl2O4 透明陶瓷。

他们将金属镁、铝分别和乙醇(C2H5OH)、异丙醇 ((CH3)2CHOH)反应生成 Mg(OC2H5)2 和 Al(OC3H7)3,然后将两种金属醇盐振荡混合,在这个过程中二者反应生成 MgAl2(OC2H5)2(OC3H7)6,继续振荡并加入蒸馏水和乙醇(C2H5OH)直至成为溶胶状态,然后在室温下放置一段时间使溶胶形成了凝胶,再在 100?左右的温度下进行真空干燥,最后在 800?-1100?温度范围内煅烧即可得纳米 MgAl2O4 粉末[6]。

这种方法制备的 MgAl2O4 粉末,晶粒尺寸在 50-1500nm 之间,颗粒分布比较均匀。

但是该方法工艺比较复杂,且容易引入杂质离子,如Na+、Si、C。

而透明陶瓷材料对纳米 MgAl2O4 粉末的纯度要求很高,能够吸收可见光的杂质的引入将增加透明陶瓷的光吸收因素 Sim,会降低了材料的综合性能。

2)化学共沉淀法在含有多种金属阳离子的溶液中加入沉淀剂后,可使所有阳离子完全沉淀,再煅烧沉淀物可得到氧化物粉体,这种方法称为化学共沉淀法。

利用此种方法,研究者们制备了 MgAl2O4 纳米颗粒粉体。

镁铝尖晶石的合成及其工业应用

镁铝尖晶石的合成及其工业应用一、简介镁铝尖晶石是一种重要的陶瓷材料,具有优异的物理化学性质和广泛的应用前景。

其合成方法主要包括高温固相法、水热法、溶胶凝胶法等。

二、高温固相法合成镁铝尖晶石1. 原理高温固相法是指将适量的氧化镁、氧化铝与过量的氧化钠混合均匀后,在高温下反应生成镁铝尖晶石。

该方法适用于大规模生产。

2. 合成步骤(1)将适量的氧化镁、氧化铝与过量的氧化钠混合均匀,放入高温电炉中加热至1200℃以上。

(2)在高温下反应数小时,直到反应完全结束。

(3)冷却后取出产物,进行粉碎和筛分即可得到所需产品。

3. 特点及应用该方法简单易行,适用于大规模生产。

合成出来的镁铝尖晶石具有优异的物理化学性质和广泛的应用前景,可用于制备耐火材料、电子陶瓷、导热材料等。

三、水热法合成镁铝尖晶石1. 原理水热法是指将适量的氧化镁、氧化铝和过量的氢氧化钠混合均匀后,在高压高温下反应生成镁铝尖晶石。

该方法适用于小规模试验和制备高纯度产品。

2. 合成步骤(1)将适量的氧化镁、氧化铝和过量的氢氧化钠混合均匀。

(2)将混合物放入高压釜中,在高温高压下反应数小时。

(3)冷却后取出产物,进行粉碎和筛分即可得到所需产品。

3. 特点及应用该方法能够制备出高纯度的镁铝尖晶石,但生产效率较低,不适用于大规模生产。

合成出来的镁铝尖晶石可用于制备电子陶瓷、光学玻璃等。

四、溶胶凝胶法合成镁铝尖晶石1. 原理溶胶凝胶法是指将金属盐或有机金属配合物在溶液中形成胶体,然后在高温下热处理得到所需产物。

该方法适用于制备高纯度、均匀性好的产品。

2. 合成步骤(1)将金属盐或有机金属配合物在溶液中形成胶体。

(2)将胶体在高温下热处理数小时。

(3)冷却后取出产物,进行粉碎和筛分即可得到所需产品。

3. 特点及应用该方法能够制备出高纯度、均匀性好的镁铝尖晶石,但生产效率较低,不适用于大规模生产。

合成出来的镁铝尖晶石可用于制备电子陶瓷、光学玻璃等。

五、工业应用镁铝尖晶石具有优异的物理化学性质和广泛的应用前景。

低温镁铝尖晶石纳米粉末的制备与表征

一、引言低温镁铝尖晶石是一种重要的无机功能材料,具有优异的热导性、电导性和化学稳定性,因此在电子器件、催化剂、陶瓷材料等领域有着广泛的应用。

而纳米粉末作为功能材料的一种重要形式,由于其独特的尺寸效应和表面效应,已经成为材料科学和工程领域的研究热点之一。

在研究低温镁铝尖晶石纳米粉末的制备与表征方面具有重要的理论和实际意义。

二、低温镁铝尖晶石纳米粉末制备方法在低温镁铝尖晶石纳米粉末的制备方法中,常用的包括溶胶-凝胶法、沉淀法、机械合金化法、水热法等。

每种方法均有其独特的优点和局限性,研究者需要根据具体的应用需求选择合适的制备方法。

1. 溶胶-凝胶法溶胶-凝胶法是一种常用的纳米粉末制备方法,通过溶胶的形成和凝胶的固化过程,可以制备出颗粒均匀、纯度高的纳米粉末。

在制备低温镁铝尖晶石纳米粉末时,研究者通常将金属的溶胶与凝胶制备方法相结合,通过控制沉积条件和处理参数,可以得到具有良好结晶性和纯度的纳米粉末。

2. 沉淀法沉淀法是利用溶液中产生的沉淀物来制备纳米粉末的方法。

在制备低温镁铝尖晶石纳米粉末时,研究者通常将金属离子的溶液与沉淀剂混合,在适当的温度和pH条件下,可以得到所需的纳米粉末。

沉淀法制备的纳米粉末具有良好的控制性和均匀性,但需要对反应条件进行严格的控制。

3. 机械合金化法机械合金化法利用高能球磨机对金属粉末进行机械合金化处理,通过高速旋转的球磨罐中的碰撞、压碾和摩擦效应,将金属粉末分散、混合并形成纳米尺寸的粉末。

在制备低温镁铝尖晶石纳米粉末时,机械合金化法可以得到均匀分散的纳米粉末,但需要考虑机械合金化过程中可能引起的杂质和晶粒增长问题。

4. 水热法水热法是在高温高压的水热条件下,将金属溶解液或金属盐溶液转化为固体产物的方法。

在制备低温镁铝尖晶石纳米粉末时,研究者可以控制水热条件和金属盐溶液的浓度,以得到所需的纳米粉末。

水热法制备的纳米粉末具有较高的结晶度和纯度,但需要考虑水热条件对金属材料的影响。

镁铝尖晶石的制备方法研究

镁铝尖晶石的制备方法研究镁铝尖晶石因具有优异的化学、光学、热力学性质而倍受学术界及工业部门关注。

本文介绍了镁铝尖晶石的制备方法,比较了它们之间的优缺点及适用范围。

标签:镁铝尖晶石;固相反应法;湿化学法镁铝尖晶石为标准型AB2O4构造,Mg2+置于四面体中,Al3+置于八面体中,其具有高熔点(2135℃)、高硬度(莫氏硬度为8)、高强度(常温,135-216MPa;1300℃,120-205MPa)、高电阻率、宽的能量带隙、热膨胀系数小(30-1400℃,9×10-6℃-1)、密度较低(3.58g/cm3)、抗腐蚀及热震性能好等优异性能,所以镁铝尖晶石在窗口材料、绝缘材料、耐磨材料及耐火材料中得到广泛应用。

目前,制备镁铝尖晶石的方法主要是固相反应法和湿化学法。

一、固相反应法(一)烧结法批量制备镁铝尖晶石最常用的方法是含有Mg、Al前驱体的传统的固相烧结法,具体有它们的氧化物、氢氧化物以及碳酸盐类等。

以方镁石和刚玉为原料来制备镁铝尖晶石,其反应机理是在较高的温度(>1400℃)下,阳离子Mg2+和Al3+之间的相互扩散,但是固相烧结法生成的镁铝尖晶石会产生8%的体积膨胀,此膨胀相当于2.6%的线性膨胀,阻碍了镁铝尖晶石的烧结。

通常情况下,在工业生产中采用二步煅烧法来控制镁铝尖晶石的体积膨胀,以获得致密的镁铝尖晶石颗粒。

因为二步煅烧法包含两段烧制周期,所以固相烧结法制备镁铝尖晶石会增加成本。

于是,大量学者致力于研究镁铝尖晶石的体积膨胀机理以及降低镁铝尖晶石的生产成本。

(二)电熔法电熔镁铝尖晶石是以氧化铝粉和高纯轻烧氧化镁粉为主要原料,在电弧炉内经2000℃以上高温熔炼而成。

电熔法制备的镁铝尖晶石纯度很高,因为此方法生产过程中温度很高,使得原料中的杂质挥发。

然而,电熔法能源消耗量大,所以对于一些电力昂贵的国家的企业此方法是不可行的。

(三)熔盐合成法熔盐合成法是新型的镁铝尖晶石的合成方法,其采用低熔点的盐熔体作为反应介质,利用反应物在熔盐中的溶解,将某些通常情况下的固相反应变为液相之间的反应,从而有利于反应物的传质和扩散,最终达到降低反应温度和提高反应速率的效果。

镁铝尖晶石的制备

综合设计性实验———镁铝尖晶石的制备与性能检测实验学校:攀枝花学院院系:材料工程学院专业:材料科学与工程班级: 2014级1班指导教师:李亮学生:冯扬学号: 201411101021实验地点:工程实训中心同组人:杜燕、方公军、董志雄、夏良华实验时间:2017.5.8~2017.5.31攀枝花学院本科学生产品实训任务书注:任务书由指导教师填写。

目录1 绪论 (1)1.1 镁铝尖晶石 (1)1.1.1 镁铝尖晶石的分类 (1)1.2 镁铝尖晶石的用途 (1)1.3 产品标准 (1)1.4 产品的市场状况 (2)2 原料的选择及设备 (3)2.1 原料的选择 (3)2.2 设备 (4)3 产品实训过程 (5)3.1 实验流程图 (5)3.2 实验配方 (5)3.3 实验过程 (5)3.3.1 配料及混合搅拌 (5)3.3.2 浇注成型 (6)3.3.3 镁铝尖晶石的烧成 (7)3.3.4 出炉 (8)4 性能检测 (10)4.1 测定收缩率 (10)4.2 测定吸水率 (10)4.3 试样体积密度 (11)4.4 测试抗折强度 (11)5 数据分析 (13)5.1 对收缩率的数据分析 (13)5.2 对吸水率的数据分析 (13)5.3 对体积密度的数据分析 (13)5.4 对强度的数据分析 (13)5.5 对结果的评价 (13)5.6 与产品标准的对比 (14)6 总结 (15)7 心得体会 (16)8 参考文献 (16)1绪论1.1镁铝尖晶石镁铝尖晶石属于一种镁铝氧化物,其主要成分为氧化铝和氧化镁。

镁铝尖晶石有天然形成和人工合成两种,其化学式为MgAl2O4或者MgO·Al2O3。

尖晶石理论含量为:MgO=28.3%、Al2O3=71.7%,天然铝镁尖晶石极少发现,工业上应用的镁铝尖晶石全部都是人工合成的。

1.1.1镁铝尖晶石的分类我国镁铝尖晶石采用烧结法和电熔法两种生产工艺。

原料主要是菱镁矿和工业氧化铝粉或铝矾土。

一种复合镁铝尖晶石粉及其制备方法和应用

一种复合镁铝尖晶石粉及其制备方法和应用1. 一种复合镁铝尖晶石粉的制备方法包括原料混合、球磨、热处理等步骤。

2. 这种复合镁铝尖晶石粉可应用于陶瓷材料、耐火材料以及电子材料等领域。

3. 制备复合镁铝尖晶石粉的原料采用高纯度的氧化镁和氧化铝。

4. 通过球磨过程可以使复合镁铝尖晶石粉的颗粒尺寸更加均匀。

5. 热处理过程是制备复合镁铝尖晶石粉中的关键步骤,能够提高其结晶度和热稳定性。

6. 该复合镁铝尖晶石粉的制备方法具有工艺简单、成本低廉的优点。

7. 复合镁铝尖晶石粉在陶瓷材料中具有良好的高温稳定性和机械性能。

8. 在耐火材料中,复合镁铝尖晶石粉能够提高制品的耐火度和抗热震性。

9. 电子材料领域中,复合镁铝尖晶石粉被广泛应用于制备电子陶瓷材料。

10. 该复合镁铝尖晶石粉还可以用于制备特种陶瓷和陶瓷涂料等材料。

11. 通过控制原料比例,可以调节复合镁铝尖晶石粉的晶体结构和物理性能。

12. 采用高温固相法制备复合镁铝尖晶石粉,可获得颗粒尺寸均匀、形貌完整的产物。

13. 复合镁铝尖晶石粉的应用领域涵盖了陶瓷工业、建筑材料和电子器件等多个领域。

14. 该复合镁铝尖晶石粉具有高温抗氧化、耐腐蚀和低热膨胀系数的优良特性。

15. 利用复合镁铝尖晶石粉制备的陶瓷制品具有良好的化学稳定性和结构密实性。

16. 复合镁铝尖晶石粉在耐火材料中的应用能够提高材料的整体性能和使用寿命。

17. 在建筑材料中,复合镁铝尖晶石粉可应用于制备高温砂浆和防火涂料等产品。

18. 采用物理方法制备的复合镁铝尖晶石粉具有颗粒度窄、形貌规整的特点。

19. 复合镁铝尖晶石粉可应用于高性能陶瓷制品的生产,例如绝缘子、压电元件等。

20. 该复合镁铝尖晶石粉在电子器件中具有优异的介电性能和尺寸稳定性。

21. 复合镁铝尖晶石粉通过固相反应可制备成具有均匀颗粒尺寸的陶瓷产品。

22. 该复合镁铝尖晶石粉的高温稳定性使其在高温工业炉窑中得到广泛应用。

23. 适当控制复合镁铝尖晶石粉的晶体缺陷可调节其导热性能和电化学性质。

镁铝尖晶石生产工艺

镁铝尖晶石生产工艺镁铝尖晶石是一种重要的无机材料,具有优良的热稳定性和电绝缘性能,被广泛应用于电子、通信、航空航天等领域。

在工业生产中,制备高纯度的镁铝尖晶石是至关重要的一环。

下面将介绍一种常见的镁铝尖晶石生产工艺流程。

制备原料。

镁铝尖晶石的制备主要原料包括氧化镁和氧化铝。

通常采用氧化铝和氧化镁的混合粉末作为原料。

这些原料需要经过严格的筛分和称量,确保原料的纯度和配比符合生产要求。

混合原料。

将经过筛分和称量的氧化铝和氧化镁粉末进行混合均匀。

混合的过程需要控制好混合时间和混合速度,确保原料充分混合均匀,以提高后续烧结过程中的反应性和致密性。

然后,成型。

将混合均匀的原料粉末进行成型,常见的成型方法包括压制成型和注射成型。

通过成型工艺可以使原料粉末在一定的压力下形成所需的形状和尺寸,为后续的烧结过程提供良好的基础。

接着,烧结。

将成型后的镁铝尖晶石坯体放入烧结炉中进行烧结。

烧结过程是将原料粉末在一定的温度和气氛下进行固相反应,使其结晶成为稳定的镁铝尖晶石晶相。

烧结工艺需要严格控制烧结温度、时间和气氛,以确保产物的质量和性能。

成品处理。

经过烧结后的镁铝尖晶石坯体需要进行后续的成品处理工艺,包括切割、抛光、清洗等工序。

这些工序可以使镁铝尖晶石坯体具有更好的表面质量和尺寸精度,满足客户的需求。

总的来说,镁铝尖晶石的生产工艺是一个复杂而严谨的过程,需要经过多道工序的精心控制和操作。

只有在严格遵循工艺流程和质量标准的情况下,才能生产出高质量的镁铝尖晶石产品,满足市场需求。

希望通过本文的介绍,能够让读者对镁铝尖晶石的生产工艺有更深入的了解。

镁铝尖晶石条件制备

镁铝尖晶石是MGO-AL2O3系中唯一稳定的化合物,它具有熔点高,导热性能好,化学稳定性好的特点,并且具有优异的耐腐蚀耐磨性,对于紫外,可见光,红外光波段具有良好的透过性,这使得镁铝尖晶石具有广阔的应用前景,是一项值得研究的重要课题。

我搜集了三种制备方法,分别是燃烧法制备镁铝尖晶石,低温合成镁铝尖晶石,醇盐水解法制备镁铝尖晶石。

1燃烧法。

去硝酸镁和硝酸铝,按照一比二的配比配制45克混合料,加入100毫升水搅拌成均匀的浑浊液,分成份,在60摄氏度下搅拌到溶解,再加入40G尿素,继续搅拌至浆糊状,持续搅拌后,放入燃烧炉中加热十分钟,燃烧结束后冷却到室温取出,研磨得到镁铝尖晶石粉体。

2醇盐水解法

将摩尔比为一比二的金属镁片和铝片(镁8克,,铝18克)同时置于足量的正丁醇中,加热反应。

用碘单质进行催化,会得到无色透明的醇盐溶液。

将所得高纯度的醇盐加无水乙醇稀释,用乙酰丙酮做螯合剂,保持恒定的环境温度,将百分之九十五的乙醇缓慢加入醇盐中水解,得到镁铝复合氢氧化物湿凝胶,对湿凝胶干燥得到干燥的凝胶煅烧得到镁铝尖晶化合物。

3低温合成镁铝尖晶石

取少量铝厂污泥和碱式碳酸镁在球磨机中研磨四小时,料球水比例为1;2;1,转速220R/M

烘干四小时,粉碎过筛,用浓度为5%的聚乙烯醇溶液为结合剂,150mpa,

在9000摄氏度下煅烧三小时后自然冷却,得到试样,。

凝胶固相反应法制备镁铝尖晶石微粉的研究

凝胶固相反应法制备镁铝尖晶石微粉的研究仝建峰 周 洋 杜林虎 陈大明(北京航空材料研究院先进复合材料国防科技重点实验室,北京100095)摘要:以M g(OH)2 4M g CO 3 6H 2O 和Al 2O 3为原料,采用凝胶固相反应法制得了M gAl 2O 4微粉。

用XRD,SEM 等手段分析的试验结果表明,该粉末纯度高,分散性好,颗粒细小均匀。

用该微粉制得了具有良好光学特性的尖晶石晶体。

同时研究了反应过程中的相变情况及保温工艺参数与相成分、晶型变化的相互关系。

关键词:凝胶固相反应;镁铝尖晶石;微粉中图分类号:T B321;T F 123.7+2 文献标识码:A 文章编号:1005 5053(2000)03 0144 04M gAl 2O 4尖晶石具有良好的耐蚀、耐磨性及化学稳定性,而且其绝缘性好,热膨胀系数小,硬度高,广泛用作电子元器件的绝缘骨架,合金、金属制品的陶瓷保护膜,远红外波段窗口材料[1],耐火材料及精细陶瓷器皿[2],还是优秀的短波长(蓝绿紫波段)激光基质晶体材料[3]。

在开发和利用新材料的探索中,镁铝尖晶石材料已经得到了人们的重视。

制备尖晶石微粉的方法很多,主要有共沉淀法,焙烧法,溶胶 凝胶法,气相氧化法,热分解法及有机醇盐法。

本工作采用凝胶固相反应法[4],以Mg (OH)2 4M gCO 3 6H 2O 和Al 2O 3为原料,制得了颗粒均匀细小,而且纯度极高的微粉。

与上述方法相比具有成本低,周期短,操作方便,温度易控,粉料性能优良,可以规模化生产等优点。

1 实验原料及方法1.1 原料按摩尔比Mg /Al=1 2(化学计量比)称取分析纯的M g(OH )2 4MgCO 3 6H 2O 和Al 2O 3进行实验。

凝胶用有机单体为丙烯酰胺(C 3H 5NO),交联剂为N,N 亚甲基双丙烯酰胺,引发剂为过硫酸铵(NH 2)2SO 6水溶液,催化剂用四甲基乙二胺(C 6H 16N 2),分散剂选用JA 281陶瓷料浆分散剂,用NH 3 H 2O 调节料浆的pH 值。

纳米镁铝尖晶石粉体的低温燃烧合成与表征

第38卷第6期2017年6月东北大学学报(自然科学版)Journal of Northeastern University(Natural Science)Vol.38 ,No.6Jun.20 17doi:10. 3969/j.issn. 1005 -3026. 2017.06.011纳米镁铝尖晶石粉体的低温燃烧合成与表征霍地1,皮春阳1,孙旭东1,康雁2(1.东北大学材料各向异性与织构教育部重点实验室,辽宁沈阳110819;2.东北大学中荷生物医学与信息工程学院,辽宁沈阳110169)摘要:以硝酸盐和蔗糖为原料,利用低温燃烧合成制备纳米镁铝尖晶石(MgAl2〇4)粉体,研究了不同 煅烧温度、气氛以及加热速率等因素对纳米MgAl2〇4粉体特性的影响.结果表明:随着前驱体煅烧温度的升 髙,纳米MgAl2〇4晶粒尺寸逐渐增大;在〇2环境中煅烧前驱体可以降低纯MgAl2〇4相的形成温度,促进反 应物质扩散、增大晶粒尺寸.在快速升温、蔗糖与硝酸盐物质的量比为2:1以及通人〇2的条件下,在400 t下 煅烧生成MgAl204相,700 t时得到单相MgAl204纳米粉体.低温燃烧合成制备纳米MgAl204粉体结晶度 髙、晶粒尺寸细小,呈松散的软团聚态,有利于降低MgAl。

〇4陶瓷致密化烧结温度.关键词:镁铝尖晶石;纳米粉体;低温合成;固相燃烧;蔗糖中图分类号:TQ 038. 2; TQ 050. 421 文献标志码:A 文章编号:1005 -3026(2017)06 -0814 -05Low Temperature Combustion Synthesis and Characterization of Nanocrystalline Magnesium Aluminum Spinel ( MgAl2 04) PowdersHUO Di',PI Chun-yang1,SUN Xu-dong',KANG Yan2(1. Key Laboratory for Anisotropy and Texture of Materials(Ministry of Education),Northeastern University,Shenyang110819,China;2.Sino-Dutch Biomedical and Information Engineering School,Northeastern University,Shenyang 110169,China.Corresponding author:HU0Di,E-mail:huod@)Abstract:Nanocrystalline magnesium aluminate spinel (MgAl2O4)powders were prepared by a low temperature combustion synthesis method using nitrates and sucrose as starting materials,the characteristics of the as-synthesized powders were investigated in terms of heating temperature, environmental atmosphere and heating rate.The results show that particle sizes of MgAl2O4spinel powder increase with the heating temperature of polymer precursors.When the precursors are heated in〇2atmosphere,the reduced formation temperature of pure MgAl2O4phase and accelerated reactive species diffusion along with enlarged particle sizes can be achieved.Under the conditions of fast heating,2:1 molar ratio of sucrose to nitrates and〇2atmosphere,the formation temperature of MgAl2〇4phase is at 400 t and further pure single phase is obtained at700 t. The highly crystalline,soft agglomerated nano-sized MgAl2〇4powders are in favor of decreasing sintering temperature of high dense MgAl2〇4ceramics.Key words:magnesium aluminate spinel;nanocrystalline powder;low temperature synthesis;solid state combustion;sucrose镁铝尖晶石(MgAl2〇4)陶瓷具有强度、韧性 高,热稳定性好以及透光率高、透光波段宽等特 性,在超高温材料[1]、可调制固体激光器[2]、透明 陶瓷装甲[3]、红外窗口[4]等领域得到广泛应用.由于在可见至红外波长范围内具有高光透过率, MgAl2〇4陶瓷成为下一代双色透过窗口材料的 重要选择[4].MgAl2〇4透明陶瓷的研究逐渐向复杂结构收稿日期:2016-01 -20基金项目:国家自然科学基金资助项目(61372014).作者简介:霍地(1966 -),男,吉林长春人,东北大学副教授;孙旭东(1961-),男,吉林磐石人,东北大学教授,博士生导师;康雁(1964 -),男,辽宁沈阳人,东北大学教授,博士生导师.第6期霍地等:纳米锾铝尖晶石粉体的低温燃烧合成与表征815ro-*■^1100 ' 空气-^1100 '空气 —^900$,空气-------800 T :,空气-------700 T :,空气^~600 T:A与多功能用途的综合方向发展,因此要求在保证 其光、热学性能的同时,材料需要具有足够高的力 学强度[5].目前,通过获得与调控MgAl 204陶瓷 微细组织结构,提高材料综合性能成为研究热点. 研究表明纳米结构的MgAl 2〇4透明陶瓷比传统MgAl 2〇4陶瓷具有更优异的光学和力学性能[6].但是,为获得高质量纳米结构MgAl 204透明陶 瓷,必须制备高纯度、均匀性好、团聚程度低的纳 米级粉体[7_8].现有纳米MgAl 2〇4粉体的合成制备技术主 要包括液相沉淀法m 、燃烧合成法[w ]、水热法[11]以及利用有机聚合物的Pechini 法[12]等.其中Pechini 法合成工艺简单、粉体纯度高、颗粒细小,特别适合制备含多种金属阳离子的混合氧化物粉 体.与典型溶胶_凝胶法中金属醇盐经过水解_ 聚合反应形成凝胶不同,Pechini 法往往采用金属 离子的硝酸盐,配合使用络合剂和聚合物溶剂例 如柠檬酸和乙二醇,在一定温度下聚酯化反应形 成凝胶,再进行加热分解合成出超细氧化物颗粒. 例如Robert 等[13]以金属硝酸盐和柠檬酸为原料 制备MgAl 204粉体的粒径最小达到4. 9 nm .Pechini 法制备的MgAl 204粉体颗粒均匀、细小,但是由于使用有机溶剂和有机聚合物以及络合 剂,聚合反应时间长,有机物前驱体煅烧温度较高 而且易于产生硬团聚.本文研究以金属硝酸盐为原 料,蔗糖为燃料剂,水为溶剂,经聚合反应后进一步 采用低温固相燃烧法制备高纯度纳米级MgAl 2〇4 粉体.同时研究了粉体煅烧温度、蔗糖与硝酸盐物 质的量比、〇2气氛及升温速率对MgAl 2〇4尖晶石 粉体生成温度及晶粒尺寸长大的影响.由于不使用 有机溶剂和助剂,减少了聚合反应时有害物质排 放,而且聚合反应时间短,前驱体煅烧温度低、速度 快,进一步简化合成MgAl 2〇4纳米粉体的工艺.1实验方法1.1制备过程按照标准MgAl 2〇4化学计量比称取分析纯 的六水硝酸镁(M g ( N 〇3) 2 _6H 2〇)和九水硝酸铝 (A l (N 〇3 )3 _9H 2〇),加入去离子水配制成混合溶 液,然后加人蔗糖(蔗糖与金属离子物质的量比为1:1,2: 1),搅拌混合溶液直至反应物完全溶 解,再以适量的稀硝酸调节混合溶液pH 值为2. 0. 将混合溶液放到200 °C 烘箱中,24 h 后得到多孔状 块聚合物前驱体.将前驱体在400〜1 100 °C 、不同 气氛、不同升温速率条件下煅烧处理后得到纳米MgAl 2〇4 粉体.1.2表征采用X 射线衍射仪(X Tert Pro )分析粉体样 品的物相组成.采用场发射扫描电子显微镜(JEM _ 7001F ,JEOL )观察粉体的形貌、大小及团 聚状态.采用透射电子显微镜(JEM _ 2100F ,JEOL )分析粉体形貌和大小与晶体结构.采用高温热机械分析仪(SETSYS Evolution 18, SETARAM ) 分析MgAl 2〇4粉体的烧结收缩行为.用Scherrer 公式计算纳米MgAl 204粉体晶 粒的尺寸:其中::S (20)是衍射峰的半高宽;A =0. 154 06 nm ;沒是布拉格角4 =0. 89; d 是粉体晶粒尺寸.选取 (311),( 400),( 440)晶面对应衍射峰的半高宽分 别计算出粉末晶粒尺寸,并求得其平均值.同时,通过MDI Jade 6软件扣除背景及K a 2衍射,平滑 处理与全谱拟合,完成晶胞精修后获得MgAl 2 04 晶体的点阵常数.2结果与讨论2. 1镁铝尖晶石(MgAl 2〇4)粉体的物相演变2. 1. 1煅烧温度对尖晶石粉体物相的影响图1是蔗糖与金属离子物质的量比为1:1时 制备的前驱体在不同温度下煅烧6 h 的粉体XRD 图谱.在煅烧温度为600 C 时即使通入氧气仍然没 有MgAl 204晶相生成,而在72°附近产生一个未知 相的衍射峰.在空气中煅烧时700 C 开始生成了MgAl 204 相(JCPDS 卡片,No . 21 _ 1152),同时未知相的72°衍射峰强度逐渐降低.在900 C 时未知 相的衍射峰完全消失,生成了单一的MgAl204相. 2020 30 40 50 60 70 809010020/(°)图1不同温度下煅烧粉体的X R D 图谱Fig. 1X-ray diffraction patterns of the calcined powdersat different temperatures816东北大学学报(自然科学版)第38卷根据图1中MgAl204晶相衍射峰,利用谢勒 公式计算不同煅烧温度下制备MgAl204粉体晶 粒尺寸,结果列入表1.表1不同温度煅烧MgAI204粉体的晶粒尺寸和晶格常数Table 1Grain size and lattice constants ofMgAL〇4powders prepared atdifferent temperaturest/°C700 800 900 1000 1 100^/nm 6.01 7.92 11.70 20.54 32. 11a/nm0.81001 0.80919 0.81014 0.80814 0.80771MgAl2〇4粉体晶粒尺寸随着前驱体煅烧温 度升高而逐渐增加.采用最小二乘法计算MgAl2〇4粉末晶粒尺寸的自然对数ln d与前驱 体的煅烧温度倒数(1/t)的关系,得出二者的关系为 ln d= 5 6t60 + 7.460 1.所以 MgAl204 晶粒的长大主要以扩散方式进行.温度对尖晶石粉体扩散 与生长速率有直接影响,温度升高,提高了Mg2+,Al3+,02—的扩散速率,MgAl2〇4的生长速 率越大.因此随着MgAl2〇4粉体煅烧温度的升 高,MgAl2〇4晶体晶粒尺寸长大.另外,随着前驱体加热温度的提高,X R D图谱中MgAl2〇4相的各个衍射峰向高角度偏移,相 应地计算出MgAl2〇4相的晶格常数.如表1所 示,700 °C,800 °C和 900 °C制备的 MgAl204 相的 晶格常数基本保持不变,且稍大于标准MgAl2〇4 (J C P D S卡片,No.21—1152 )的点阵常数0.808 31 nm.由于在900 C以下样品中仍含有一 种未知相,产生的MgAl204晶体相可能存在较多 的缺陷,晶格畸变较大.在1 〇〇〇C,1 100 C下获 得的MgAl204晶体相的点阵常数接近标准MgAl204的点阵常数.说明随着温度的升高,制 备的MgAl204晶体中缺陷减少,粉体的化学计量 比与结晶完整度提高.2. 1.2蔗糖的量对尖晶石物相的影响控制蔗糖与金属离子物质的量比可以形成孔 隙大小均匀而且孔隙率高的块状前驱体,有利于 高效利用低温燃烧过程放出的热量并获得高纯度 粉体.当蔗糖与金属离子物质的量比提高为2: 1时,氧气气氛下400 C煅烧前驱体即可生成单一 的MgA^04相,如图2所示.与图1中的样品对 比说明在原料中增加蔗糖的含量,可以降低燃烧 合成时MgAl204相的生成温度.由于前驱体含有 大量的有机物,燃烧时释放大量的热量.提高原料 中蔗糖含量会使后期形成的前驱体中有机物含量增加,前驱体燃烧时会释放更多的热量.所以,增 加原料中蔗糖的比例,有助于在较低温度下合成 单一的MgA^04相.3.02.52.0b1.00.520 30 40 50 60 70 80 9026/(°)图2蔗糖与金属离子物质的量比为2:1时前驱体在400 C下煅烧粉体的X R D图谱Fig. 2 X-ray diffraction pattern of powder with 2: 1 molar ratio of sucrose to nitrates calcined at400 V2. 1.3不同燃烧气氛的影响图3是将蔗糖与金属离子物质的量比为2:1 的前驱体分别在氧气和空气气氛下煅烧后MgA^04粉体X R D图谱.图3所示,在02气氛 下500 C时已产生MgAl204相,随着煅烧温度从 500 C升高到800 C,MgAl204相的衍射峰进一 步变窄,结晶度增强,晶粒尺寸从10.76 n m长大 到16.91 nm.相反,在空气中加热时,煅烧温度为 600 C时样品仍然呈非晶状态,直到700 C以上 开始生成MgAl204相,但是700和800 C制备的 粉体晶粒尺寸分别为7.03和8.52 nm,明显小于 氧气下制备的粉体尺寸.20 30 40 50 60 70 80 9026/(°)图3在不同温度、不同气氛下煅烧粉体的XRD 图谱Fig. 3 X-ray diffraction patterns of the calcinedpowders at different temperatures andatmosphere燃烧合成过程中通入氧气可使燃烧反应更加第6期霍地等:纳米镁铝尖晶石粉体的低温燃烧合成与表征817充分,放出高的热量,促进了晶粒中物质扩散而加 快了 MgAl 204的生长.另外,氧气含量的增加,使 合成尖晶石反应中氧气的分压增加,更多的氧参与 合成MgAl 2〇4反应,02 +在尖晶石晶粒中的扩散速 度增加,加速反应过程.总之在〇2气氛下低温燃烧 合成时可以促进MgAl 2〇4晶粒尺寸的长大.实验中同时发现煅烧前驱体时升温速率对MgAl 2〇4相的形成温度有明显的影响.在制备粉体过程中,如果将加热炉预先升高到煅烧温度,然 后快速放入前驱体,立刻发生有焰燃烧反应.在相 同的条件下,采用慢速随炉升温时则不会产生燃 烧火焰.有焰燃烧时发生链式化学反应,需要一定浓度或比例的C ,H 等可燃烧元素[14].存在氧化 剂例如〇2时有助于产生燃烧链式反应.慢速加 热时前驱体中有机物逐渐发生分解和挥发,造成 前驱体无焰燃烧,放出的热量低于有焰燃烧.因此 在相同条件下合成MgAl 204相的温度提高.从图 4可以看到,随炉慢速升温时,在400 ~ 500 °C 制 备的MgAl 204粉体仍只是微晶相.2.2纳米尖晶石粉体形貌图5a 和5b 是前驱体在600 C 煅烧的纳米MgAl 2〇4粉体的TEM 形貌与电子衍射图谱.合成粉体晶粒尺寸在10 ~20 nm ,而且从相应的电子衍 射图谱可见纳米MgAl 2〇4粉体的结晶程度足够 高.图5c 和5d 分别是1 100 C 煅烧MgAl 2〇4粉体的T E M 与S E M 形貌,粉体晶粒尺寸在30 ~ 35 nm .两种温度下制备的高纯度纳米MgAl 204粉 体中都存在一定程度的团聚.由于温度较高,1 100 C 煅烧样品的晶粒之间分界模糊,纳米颗粒 团聚成的块状尺寸较大.相比较而言,600 C 下晶粒 之间分界较清楚,团聚程度较低.另外,将这两种温 度下制备的纳米MgAl 204粉体分散在去离子水中 并经过超声分散处理后都会产生大量固体悬浮体, 但是低温煅烧粉体样品的固体沉降时间远远长于 高温煅烧样品,这在一定程度上也说明低温煅烧前 驱体得到较多松散团聚的纳米粉体.图4慢速升温时400和500 °C 煅烧粉体的X R D 图谱Fig. 4 X-ray diffraction patterns of powderscalcined at 400 and 500 C at low heating rate图5不同温度煅烧粉体的TE M 形貌、多晶衍射花样及SEM 形貌Fig. 5 TEM micrographs,SAED patterns and SEM micrograph of powders calcined at different temperatures(a )—600 °C ,TEM ; (b )—多晶衍射花样;(c )—1100°C ,TEM ; (d )—1100°C ,SEM.818东北大学学报(自然科学版)第38卷0 200 400 600 800 10001200140016001800t /X .图6不同温度煅烧MgAI 204粉体的烧结收缩速率曲线Fig. 6 Shrinkage rate curves of MgAL 〇4 powdersprepared at different temperatures3结 论以硝酸盐和蔗糖为原料形成泡沫多孔前驱 体,利用低温燃烧合成制备出纳米级MgAl 204尖 晶石粉体.结果表明随着前驱体的煅烧温度提高, 纳米MgAl 2〇4粉体晶粒尺寸逐渐增大.在〇2环 境中加热前驱体,有利于降低MgAl 2〇4相的形成 温度,同时促进反应物质的扩散、增大晶粒尺寸. 在快速升温、蔗糖与硝酸盐物质的量比为2:1并 且通入〇2的条件下,前驱体在400 °C 煅烧时即生 成MgAl 2〇4相,在700 °C 得到单相MgAl 2〇4粉 体.低温燃烧反应制备的纳米MgAl 2〇4粉体结晶 度高、晶粒尺寸均匀,粉体呈松散的软团聚态,有 利于降低MgAl 2〇4陶瓷致密化烧结温度.该方法 适合于批量制备,对下一步制备纳米结构透明MgAl 2〇4陶瓷是十分有益的.2. 3纳米尖晶石粉体的热收缩行为图6是利用高温热机械分析仪测定的纳米MgAl 2〇4粉体的烧结收缩行为,分别是前驱体在700,800,900 和 1 000 C 下煅烧的纳米 MgAl 204 粉体的烧结收缩速率曲线.可以看出所有粉体的烧结收缩主要集中在850〜1 250 C ,并且随着粉 体煅烧温度的升高,其坯体的开始收缩点和最大 收缩速率对应的温度向高温移动.已知粉体的晶 粒尺寸分别为7. 03,7.92,11.07和20. 54 nm ,所 以纳米MgAl 2〇4粉体晶粒尺寸越小,达到最大烧 结收缩速率所需要的温度越低,越有利于在低温 下获得高致密化MgAl 2〇4陶瓷.参考文献:[1 ]M aschioR D ,Fabbri B ,Fiori C. Industrial applications of refractories containing magnesium aluminate spinel [ J ]. Industrial C^r^rn/cs,1988 ,8 (3) :121 -126.[2 ]Jouini A ,Yoshikawa A ,Guyot Y ,et al. Potential candidate for new tunable solid-state laser between 1 and 2 ^m :Ni2 + - doped MgAl2〇4 spinel grown by the micro-pulling-down method[ J ]. Optical Materials,2^)01,30(1) :47 - 49.[3 ]Patterson M C L ,Roy D W ,Gilde G. An investigation of the transmission properties and ballistic performance of hot pressed spinel [J ]. Ceramic Transactions ,2002, 134: 595 -608.[4]Harris D C. History of development of polycrystalline optical spinel in the U. S. [ J ]. Proceedings of SPIE —The International Society for Optical Engineering ,2005,9(1):1 -22.[5]Ganesh I. A review on magnesium aluminate ( MgAl2 O4 ) spinel: synthesis , processingand applications [ J ] .International Materials Reviews,2^13,58(2):63 -112.[6]Wollmershauser J A ,Feigelson B N ,Gorzkowski E P ,et al. An extended hardness limit in bulk nanoceramics [ J ]. Acta Materialia ,2014,69(5) :9 -16.[7]Rufner J ,Anderson D ,Benthem K ,et al. Synthesis and sintering behavior of ultrafine ( < 10nm ) magnesium aluminate spinel nanoparticles [ J ]. Journal of American Ceramic Society,2013 ,96(7) :2077 -2085.[8]Krell A ,Hutzler T ,Klimke J. Defect strategies for an improved optical quality of transparent ceramics [ J ]. Optical Materials ,2014,38:61 -74.[9]Zawrah M F , HamaadH ,MekyS.Synthesisandcharacterization of nano MgAl2 O4 spinel by the coprecipitated method [ J ]. Ceramics International ,2007,33 (6) :969 -978.[10] Johannessen T ,Jensen J R ,Mosleh M ,et al. Flame synthesisof nanoparticles: applications in catalysis and product/process engineering [ J ]. Chemical Engineering Research & Design , 2004,82(11) :1444 -1452.[11] Wiglusz R J ,Grzyb T ,Lis S ,et al. Hydrothermal preparationand photoluminescent properties of MgAl2 O4 : Eu3 + spinel nanocrystals [ J ]. Journal of Luminescence ,2010,130 (3 ): 434 -441.[12] Sanjabi S ,Obeyddavi A. Synthesis and characterization ofnanocrystalline MgAl2〇4 spinel via modified sol-gel method [J ]. Journal of Alloys & Compounds ,2015,645 (2) :535 - 540.[13] Robert L ,Radu L. Combustion synthesis,characterization andsintering behavior of magnesium aluminate ( MgAl2〇4 ) powders [ J ]. Materials Chemistry and Physics ,2009, 115 (2/3) :645 -648.[14] Lackner M. Combustion synthesis: novel routes to novelmaterials[ M ]. Sharjah :Bentham Science Publisher ,2010.50505cI1 12 2 r- - - -(?.3?83/#«餹婪。

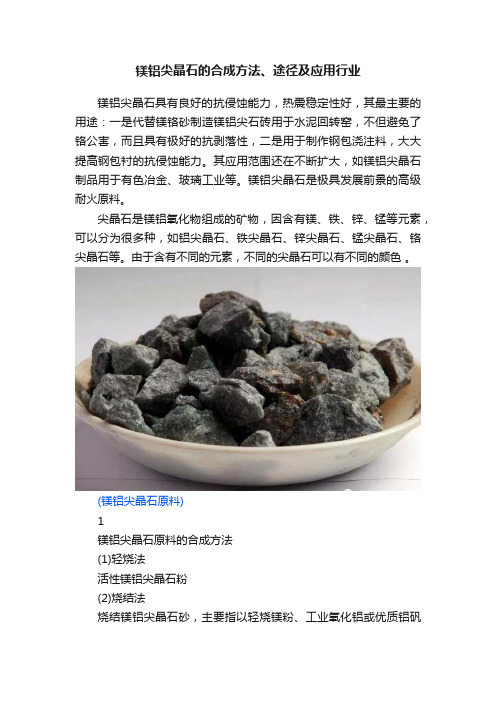

镁铝尖晶石的合成方法、途径及应用行业

镁铝尖晶石的合成方法、途径及应用行业镁铝尖晶石具有良好的抗侵蚀能力,热震稳定性好,其最主要的用途:一是代替镁铬砂制造镁铝尖石砖用于水泥回转窑,不但避免了铬公害,而且具有极好的抗剥落性,二是用于制作钢包浇注料,大大提高钢包衬的抗侵蚀能力。

其应用范围还在不断扩大,如镁铝尖晶石制品用于有色冶金、玻璃工业等。

镁铝尖晶石是极具发展前景的高级耐火原料。

尖晶石是镁铝氧化物组成的矿物,因含有镁、铁、锌、锰等元素,可以分为很多种,如铝尖晶石、铁尖晶石、锌尖晶石、锰尖晶石、铬尖晶石等。

由于含有不同的元素,不同的尖晶石可以有不同的颜色。

(镁铝尖晶石原料)1镁铝尖晶石原料的合成方法(1)轻烧法活性镁铝尖晶石粉(2)烧结法烧结镁铝尖晶石砂,主要指以轻烧镁粉、工业氧化铝或优质铝矾土为原料,经配合、磨细、成形煅烧制得镁铝尖晶石原料。

从合成镁铝尖晶石的机理可以推知:增大原理细度、提高成型压力、升高合成温度,换句话说就是减少扩散距离、增大接触面积、提高扩散能力都有利于镁铝尖晶石的合成反应。

(3)电熔法电熔镁铝尖晶石砂,主要指采用轻烧镁粉、工业氧化铝或优质矾土为原料,经配料、熔融、冷却、破碎后制成。

电熔镁铝尖晶石的主要优点是晶体发育好、晶粒尺寸大、组织结构致密、抗侵蚀性强。

(电熔镁铝尖晶石)2镁铝尖晶石的合成方法合成镁铝尖晶石的方法主要有烧结法和电熔法。

烧结法是指将氢氧化铝、烧结氧化铝等原料与碳酸镁、氢氧化镁等含镁原料,按照要求组成配料,共同细磨,压球(坯),于1750℃以上的回转窑或竖窑中高温煅烧,即可得到烧结法合成的镁铝尖晶石,具体而言,可以分为一步法、一步半法和二步法。

一步法烧结合成菱镁矿+铝矾土生料→干法共磨→成型→烧成→尖晶石熟料一步半法烧结合成轻烧镁粉+铝矾土生料→干法共磨→成型→烧成→尖晶石熟料二步法烧结合成菱镁矿+铝矾土生料→干法共磨→成型→轻烧(1300℃左右)→破碎→成型→烧成→尖晶石熟料另外,将压制的合成尖晶石生料球在1200~1300℃的低温下煅烧,可以制得活性尖晶石,与烧结尖晶石不同,活性尖晶石中含有未反应的w(Al2O3)10~15%,w(MgO)5%~10%。

镁铝尖晶石粉体的制备与表征

原理:利用X射线与物质相互作用产生的衍射现象进行结构分析

设备:X射线衍射仪

测试条件:选择合适的测试温度、湿度和压力

分析方法:通过分析衍射图谱,确定晶格参数、晶型和晶粒大小等结构信息

扫描电子显微镜

透射电子显微镜

原理:利用电子束穿透样品,通过检测透射电子成像

应用:用于镁铝尖晶石粉体的微观结构分析

其他领域

生物材料:用于制备生物医学材料,如人工骨、人工关节等

光学材料:用于制备光学器件,如透镜、棱镜等

电子材料:用于制备电子器件,如电容器、电阻器等

陶瓷材料:作为添加剂,提高陶瓷的力学性能和耐磨性

镁铝尖晶石粉体的研究进展与展望

研究进展

镁铝尖晶石粉体的制备方法:固相反应法、水热法、溶胶-凝胶法等

优点:生产效率高,产品质量好

缺点:能耗高,设备复杂

应用:广泛应用于镁铝尖晶石粉体的制备

化学法

原料:氧化镁、氧化铝、碳酸钙等

反应条件:高温、高压、长时间

反应原理:氧化镁和氧化铝在高温高压下反应生成镁铝尖晶石

产物:镁铝尖晶石粉体

纯化方法:洗涤、过滤、干燥、研磨等

性能测试:XRD、SEM、TEM等

镁铝尖晶石粉体的表征技术

镁铝尖晶石粉体的表征方法:XRD、SEM、TEM、BET等

镁铝尖晶石粉体的应用领域:耐火材料、陶瓷、电子、环境等

镁铝尖晶石粉体的研究展望:提高纯度、降低成本、扩大应用范围等

展望

镁铝尖晶石粉体的应用领域将进一步扩大

制备技术将进一步改进,提高生产效率和产品质量

性能研究将进一步深入,提高镁铝尖晶石粉体的综合性能

玻璃领域

镁铝尖晶石粉体在玻璃生产过程中的作用

镁铝尖晶石粉体在玻璃行业中的应用

纳米镁铝尖晶石粉体制备方法研究

() 1 火焰 喷射热解 法 。火焰 喷射热解法 是将金属盐溶 液喷入到 J 热 的反应 器 中 ,引起溶 剂的蒸发 和燃烧 ,从 而直接 合成粉 体的方 J u 法 。在2 0 J 含有 三乙醇胺的铝 和镁的氧化 物或氢氧化 物的乙二 0 ℃J 热 u 醇悬浮 液 ,制备双醇盐尖 品石前驱 物。通过J 热溶解去除产物水 ,然 』 u 后真空蒸发 去除乙二醇溶剂 ,形成 聚合物状前驱 物。用干乙烯醇稀释 前驱物 ,同时乙烯 醇也是附加的燃料源 。通过 气溶胶 发生器将前驱物 喷射 到燃烧 室 内 ,液 滴被怏速 燃烧 生成超 细 、均 , 、品态的尖 品石 j J 粉 ,改变输入速 度可以控制燃烧室 的温度 。该 法可制备高纯纳米级 的

2 固 相

为5 ~ 1 g- ~ 0 l 1 h ,粉体受污染少 ,没备简单 : w f 2)蒸发分解 法 。蒸发 分解 法是利 用溶剂蒸发 和盐类 自身分解 生 产粉状 物 ,再经焙烧制备粉体 的方法 。A a d kA.K l1 t 等将AI 5 ( ) NO 和MgN ・ HO 于蒸 馏水 L ,并 J 入聚 乙烯薛 ,其作 用是使金 ( O ) 6 ,溶 , } | J u

能。

1 沉淀 法

混 合” ’ ,有机 单体 丙烯酰胺 ( — O 为 凝胶 ,N,N 亚 甲基双 丙烯 cH N ) ’ 一 酰胺 为交联 剂 ,过 硫酸 铵( H) O水 溶液为 引发剂 ,4 基乙二胺 N S , 一

( ) 催 化 剂 ,选 用 J 2 1 c H N, 为 A一 8 试剂 为 分 散 剂 ,用 NH ・H O 节

6 燃 烧 合 成 法

技 术 创 新

纳米镁铝尖晶石粉体的制备技术进展

纳米镁铝尖晶石粉体的制备技术进展李岳妹¨梁小平z(1.天津工业大学材料科学与工程学院,天津市300160;2.黑龙江鸡西大学安全系,镁铝尖晶石(M gA I:04)在自然界中是一种接触变质矿物,其分子结构属等轴晶系,立方密堆积排列。

由于其独特的结构和优良的性能,使之在军事和民用两个方面都有广泛的应用。

但天然镁铝尖晶石数量少,不能满足工业需要,而且含有杂质、伴生物和包裹体等,所以人工合成尖晶石具有很重要的实用意义。

纳米级粉体由于其表面原子数与总原子数之比随粒径变小而急剧增大,从而显示出一些新的物理化学【生质(如表面与界面效应、量子尺寸效应及宏观量子隧道效应等),在吸附、催化、光、电、磁等诸多方面具有广阔的应用前景与巨大的经济潜力。

因此,制备高纯、超细、化学均匀性、成分可控及具有低温烧结性的纳米镁铝尖晶石成为一项重要的研究课题。

1制备方法1.1固相法固相法是以固态方式合成粉料的一种方法,采用若干单一成分的原科,经过配料、混合和锻烧后得到一定的多组分化合物。

王修慧等先加热自制铝醇盐水解产物(主要成分A I(O H)0,使之转变为单一的A I O O H,然后按摩尔比I"1(M gO):n(A I:00)=Q97:1D3称取物料进行混磨,最后焙烧制得镁铝尖晶石粉体。

结果说明,在280℃加热预处理48h,A I(O H)3可以完全转变为A I O O H,在1400℃焙烧,固相反应彻底完成,转变成单一的尖晶石相,晶粒粒度范围37.6—53.1n m,在球磨过程中采用低硬度的A I O O H与M g O混合,并用有机尼龙研磨罐、研磨球代替传统球磨设备,避免了在球磨过程中引进杂质,J V f f#J得的镁铝尖晶石粉体纯度达到99995%。

12沉淀法1.21共沉淀法如果原料溶液中溶解两种或两种以上的阳离子,加入沉淀剂进行沉淀反应,得到两种或两种以上成分均一的沉淀,再经热处理来制备粉体的方法,就是共沉淀法。

溶胶_凝胶法制备纳米镁铝尖晶石纳米粉_张显

第28卷增刊 硅 酸 盐 通 报 V o l .28S p e c i a l E d i t i o n 2009年8月 B U L L E T I N O F T H E C H I N E S E C E R A M I C S O C I E T Y A u g u s t ,2009 溶胶-凝胶法制备纳米镁铝尖晶石纳米粉张 显1,曾庆丰2,郝富锁3(1.西安电子科技大学技术物理学院,西安 710071;2.西北工业大学超高温结构复合材料国防科技重点实验室,西安 710072;3.阳泉市华夏高级耐火材料有限公司,阳泉 045202)摘要:以硝酸镁和硝酸铝为原料,柠檬酸为络合剂,混合后制得柠檬酸盐先驱体,并将脲加到柠檬酸盐先驱体中,得到另一种新的含脲柠檬酸盐先驱体。

两种先驱体分别经800℃和1000℃煅烧,可得到镁铝尖晶石纳米粉。

X R D 分析表明,800℃煅烧已有镁铝尖晶石形成,镁铝尖晶石结晶化程度随煅烧温度的升高而提高,而在同一热处理温度下,含脲柠檬酸盐前驱体比柠檬酸盐前驱体制得的纳米镁铝尖晶石颗粒细。

T E M 结果表明:800℃煅烧含脲柠檬酸盐可得到的镁铝尖晶石纳米粉体,颗粒大小均匀,粒径尺寸在20~30n m 。

关键词:纳米粉;镁铝尖晶石;溶胶-凝胶法;柠檬酸铝镁盐;尿素中图分类号:T Q 174 文献标识码:A 文章编号:1001-1625(2009)增刊-0130-04S y n t h e s i s o f Mg A l 2O 4Sp i n e l N a n n o p o w d e r b y S o l -g e l P r o c e s s Z H A N GX i a n 1,Z E N GQ i n g -f e n g 2,H A OF u -s u o3(1.S c h o o l o f T e c h n i c a l P h y s i c s ,X i d i a n U n i v e r s i t y ,X i 'a n 710072,C h i n a ;2.N a t i o n a l K e yL a b o r a t o r y o f T h e r m o s t r u c t u r eC o m p o s i t e M a t e r i a l s ,N o r t h w e s t e r nP o l y t e c h n i c a l U n i v e r s i t y ,X i 'a n 710072,C h i n a ;3.Y a n g q u a n H u a x i a R e f r a c t o r y C o .,L t d .,Y a n g q u a n 045202,C h i n a ) A b s t r a c t :An e wp r e c u r s o r w a s o b t a i n e d b y a d d i n g u r e a t o t h e o r i g i n a l c i t r a t e p r e c u r s o r .T h e M g A l 2O 4s p i n e l n a n n o p o w d e r w a s s y n t h e s i z e d b y t h e s o l -g e l c o m b u s t i o n p r o c e s s o f t h e b o t h p r e c u r s o r s s i n t e r e da t 800℃a n d 1000℃,r e s p e c t i v e l y .T h es y n t h e s i s m e c h a n i s m o f t h eM g A l 2O 4sp i n e l n a n n o p o w d e r i s d i s c u s s e db a s e do nt h er e s u l t so f X R D a n dT E M .T h eM g A l 2O 4sp i n e l i sf o r m e da t 800℃,T h e c r y s t a l l i n i t y o f M g A l 2O 4sp i n e l d e p e n d s o n t h e c a l c i n a t i o n t e m p e r a t u r e :t h e h i g h e r t h e t e m p e r a t u r e ,t h e h i g h e r t h e c r y s t a l l i n i t y .I na d d i t i o n ,t h e s i z e o f M g A l 2O 4sp i n e l n a n o p o w d e r s y n t h e s i z e db y t h e s o l -g e l c o m b u s t i o n p r o c e s s o f A l u m i n u m -M g n e s i u mC i t r a t e w i t h u r e a i s f i n e r t h a n t h a t b y t h e s o l -g e l c o m b u s t i o n p r o c e s s o f A l u m i n u m -M g n e s i u m C i t r a t ew i t h o u t u r e aa t s a m et e m p e r a t u r e .N a n o -M g A l 2O 4wi t ht h e p a r t i c l e s i z e o f a b o u t 20~30n m w a s p r e p a r e d b y s o l -g e l c o m b u s t i o n p r o c e s s o f t h e a l u m i n u m -m g n e s i u m c i t r a t e -u r e a p r e c u r s o r a t 800℃.K e y w o r d s :n a n o p o w d e r s ;M g A l 2O 4sp i n e l ;s o l -g e l p r o c e s s ;a l u m i n u m -m g n e s i u m ;u r e a 基金项目:国家自然科学基金(N o .50802076)作者简介:张 显(1963-),男,博士,副教授.主要从事光电功能陶瓷材料的研究.E -m a i l :z h a n g x i a n 712@163.c o m1 引 言镁铝尖晶石(M g A l 2O 4)作为陶瓷材料具有高熔点(2135℃)、高机械强度、低介电系数、良好的电绝缘性能、低的线膨胀系数等优点,同时又具有如蓝宝石晶体、石英玻璃的光学性能,在紫外、可见光、红外光波段具DOI :10.16552/j .cn ki .issn 1001-1625.2009.s1.033 增刊张 显等:溶胶-凝胶法制备纳米镁铝尖晶石纳米粉131有良好的透过率[1]。

一种复合镁铝尖晶石粉及其制备方法和应用

【文章标题:复合镁铝尖晶石粉的制备方法与应用前景】一、引言在当今社会,材料科学与工程领域的发展日新月异,新型材料的研发应用更是成为了人们关注的热点。

本文将着重讨论一种具有潜在应用前景的材料——复合镁铝尖晶石粉,包括其制备方法及在诸多领域中的应用前景。

二、复合镁铝尖晶石粉的制备方法1. 晶体生长法晶体生长法是一种制备复合镁铝尖晶石粉的常用方法,通过合适的溶剂、溶质浓度和温度来促使晶体生长,从而得到规整结构的复合镁铝尖晶石粉。

2. 气相沉积法气相沉积法利用气相反应物质的沉积来制备复合镁铝尖晶石粉,该方法操作简单,且能够制备出较为均匀的颗粒尺寸。

3. 凝胶法凝胶法将金属离子与配体形成凝胶,并通过煅烧过程制备出复合镁铝尖晶石粉,其中溶胶的浓度和温度对最终产物的形貌均有显著的影响。

三、复合镁铝尖晶石粉的应用前景1. 电子材料领域复合镁铝尖晶石粉具有较高的绝缘性能和热导率,在电子材料中有着广泛的应用前景,如在电路板、散热器等方面发挥着重要作用。

2. 功能材料领域由于复合镁铝尖晶石粉的热稳定性和耐腐蚀性较强,因此在功能材料领域也可以作为涂料、耐火材料等方面的应用。

3. 光学材料领域光学材料领域对材料的纯度和稳定性要求较高,而复合镁铝尖晶石粉恰好具备这些特性,因此在光学镜片、激光器等方面的应用前景十分广阔。

四、个人观点和理解在研究了复合镁铝尖晶石粉的制备方法和应用前景后,笔者认为这种材料具有着广泛的应用前景和发展潜力。

然而,复合镁铝尖晶石粉的规模化制备技术、稳定性等方面仍然需要进一步的研究和改进,以满足不同领域的需求。

在总结本文的内容时,复合镁铝尖晶石粉作为一种新型材料,其制备方法包括晶体生长法、气相沉积法和凝胶法,且在电子材料、功能材料和光学材料等领域有着广泛的应用前景。

然而,其规模化制备技术和稳定性等方面仍需进一步完善。

笔者对于这一主题的个人观点是,复合镁铝尖晶石粉作为一种新型材料,未来一定会有着更广泛的应用,并对材料科学领域产生深远影响。

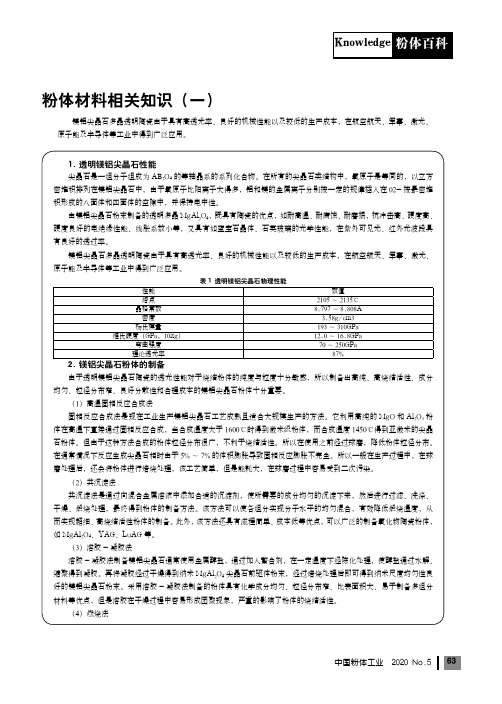

粉体材料相关知识(一)

63中国粉体工业 2020 No.5粉体材料相关知识(一)镁铝尖晶石多晶透明陶瓷由于具有高透光率、良好的机械性能以及较低的生产成本,在航空航天、军事、激光、原子能及半导体等工业中得到广泛应用。

1.透明镁铝尖晶石性能尖晶石是一组分子组成为AB 2O 4的等轴晶系的系列化合物。

在所有的尖晶石类结构中,氧原子是等同的,以立方密堆积排列在镁铝尖晶石中,由于氧原子比阳离子大得多,铝和镁的金属离子分别按一定的规律插入在02-按最密堆积形成的八面体和四面体的空隙中,并保持电中性。

由镁铝尖晶石粉末制备的透明多晶MgAl 2O 4,既具有陶瓷的优点,如耐高温、耐腐蚀、耐磨损,抗冲击高、硬度高、硬度良好的电绝缘性能、线胀系数小等,又具有如蓝宝石晶体、石英玻璃的光学性能,在紫外可见光、红外光波段具有良好的透过率。

镁铝尖晶石多晶透明陶瓷由于具有高透光率、良好的机械性能以及较低的生产成本,在航空航天、军事、激光、原子能及半导体等工业中得到广泛应用。

表1 透明镁铝尖晶石物理性能性能数值熔点2105~2135℃晶格常数8.797~8.808A 密度3.58g/cm3杨氏模量193~310GPa 维氏硬度(GPa,10kg)12.0~16.8GPa 弯曲强度70~250GPa 理论透光率87%2.镁铝尖晶石粉体的制备由于透明镁铝尖晶石陶瓷的透光性能对于烧结粉体的纯度与粒度十分敏感,所以制备出高纯、高烧结活性、成分均匀、粒径分布窄、良好分散性和合理成本的镁铝尖晶石粉体十分重要。

(1)高温固相反应合成法固相反应合成法是现在工业生产镁铝尖晶石工艺成熟且适合大规模生产的方法。

它利用高纯的MgO 和Al 2O 3粉体在高温下直接通过固相反应合成,当合成温度大于1600℃时得到微米级粉体,而合成温度1450℃得到亚微米的尖晶石粉体。

但由于这种方法合成的粉体粒径分布很广,不利于烧结活性。

所以在使用之前经过球磨,降低粉体粒径分布。

在通常情况下反应生成尖晶石相时由于5%~7%的体积膨胀导致固相反应膨胀不完全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

考虑:(1)理论计算表明反应式(2)中镁 铝 尖 晶 石 的 相 对含量(75.26%)高于 反 应 式 (1)中 其 含 量 (71.72%);

晶 石 粉 体 的 性 能 对 其 宏 观 性 能 具 有 较 大 的 影 响 ,因 此 , 制 备 高 纯 、超 细 、均 匀 性 好 的 粉 体 是 首 先 需 要 解 决 的 问

关 键 词 : 自 蔓 延 高 温 合 成 法 ;镁 铝 尖 晶 石 ;粉 体

中 图 分 类 号 : TQ174.75

文 献 标 识 码 :A

DOI:10.3969/ji.ssn.1001G9731.2016.04.036

0 引 言

高 、产 量 高 、易 于 实 现 工 业 化 生 产 等 优 点 .

为 Mg源时,MgAl2O4的相对含量为85.96%,且颗粒较小,平均粒径为5.36μm,粒径分布较集中,0.1~10μm 的 颗 粒占80.68%;以(Mg+MgO)为 Mg源时,MgAl2O4的相对含量为71.55%,且颗粒较大,平均粒径为11.18μm, 粒径分布较分散,0.1~10μm 的颗粒占54.96%;综合考虑,以 Mg为镁源获得的 MgAl2O4粉体性能 好,经 红 外 光 谱分析,可得,MgAl2O4透过率高,透过波段范围宽,在 1100~2978cm-1之 间 的 红 外 透 过 率 达 到 50% 以 上,高 透 光 率 的 镁 铝 尖 晶 石 具 有 低 的 辐 射 率 ,可 应 用 于 红 外 隐 身 材 料 .

04178

文 章 编 号 :1001G9731(2016)04G04178G04

镁铝尖晶石粉体的制备与表征∗

2016 年 第 4 期 (47)卷

武小娟,李俊寿,王明远,李 苏

(军械工程学院,石家庄 050003)

摘 要: 以 Mg、Al、TiO2和 B2O3粉体为原料,采 用 自 蔓 延 高 温 合 成 法 合 成 了 MgAl2O4和 TiB2复 合 粉 体,用 稀

粉(纯度≥99.0%),Al粉 (纯 度 ≥99.0%),TiO2粉 (纯 度≥99.0%),B2O3粉(纯 度 ≥98.0%). 将 上 述 4 种 粉 末置于恒温干燥 箱 中,在 120 ℃ 下 烘 干 (2h)后,分 别 按下列反应式的化学比例进行配料

5Mg+10Al+4TiO2 +4B2O3 →5MgAl2O4 +4TiB2 Mg+2MgO+6Al+2TiO2 +2B2O3 →3MgAl2O4 +2TiB2

4h获得试样,并分别记为试样 A、试样 B.

分别编号为 A(a)、B(a)和 A(b)、B(b).

取部分试样 A、试样 B 置于浓度 为 20% 的 硝 酸 溶

∗ 基金项目:国家自然科学基金资助项目(51172281)

收 到 初 稿 日 期 :ห้องสมุดไป่ตู้015G05G19

收 到 修 改 稿 日 期 :2015G12G11

(2)MgO 比 Mg 价 格 低,用 MgO 部 分 取 代 Mg 可 降 低生产成 本. 所 以,本 文 设 计 了 反 应 式 (2)与 反 应 式

题.镁 铝 尖 晶 石 细 粉 的 制 备 方 法 主 要 有 溶 胶G凝 胶 法 、化 [8G10] 学共沉淀 法[11]、水 热 合 成 法 等 [12] ,这 些 方 法

通 讯 作 者 :李 俊 寿 ,EGmail:lijs258@163.com

作 者 简 介 :武 小 娟 (1990- ),女 ,山 西 吕 梁 人 ,在 读 硕 士 ,师 承 李 俊 寿 副 教 授 ,从 事 燃 烧 合 成 纳 米 材 料 研 究 .

硝酸除去产物中的 TiB2及残余反应物后,获得了较 高 纯 度 的 MgAl2O4.然 后 用 MgO 部 分 取 代 Mg研 究 了 不 同 Mg源对合成产物的影响,用 XRD 和 SEM 检测了两组反应获得的 MgAl2O4粉体,用激光粒度测试仪分析了产物 的粒径大小及分布,用红外光谱仪测试了粉体性能较佳的反应酸洗产物的红外透光率.结果表明,以单一 Mg粉

(1)对 比 ,来 研 究 合 成 镁 铝 尖 晶 石 的 最 佳 配 方 . 本文所用的 原 料 有 Mg 粉 (纯 度 ≥99.0%),MgO

都 能 得 到 颗 粒 细 小 、均 匀 性 较 好 的 粉 体 ,但 也 存 在 纯 度 不 高 、分 散 性 差 、易 团 聚 或 工 艺 复 杂 、产 量 低 、不 易 于 工 业 化 生 产 等 缺 点 . 本 文 采 用 自 蔓 延 高 温 合 成 法 (SHS) 制备镁铝尖晶 石 微 纳 米 粉 ,该 [13G15] 方 法 具 有 产 品 纯 度

镁铝尖晶石是 一 种 性 能 优 异 的 陶 瓷 材 料,它 的 熔 1 实 验

点高(2135 ℃),热稳定性好,可作为耐火材料的原料; 1.1 MgAl2O4粉体的制备

强 度 高 、硬 度 大 ,热 膨 胀 系 数 小 ,抗 酸 碱 腐 蚀 能 力 强 ,被

本文设计了 两 种 制 备 镁 铝 尖 晶 石 的 配 方,配 方 1

(1) (2)

将配好的料 在 自 制 的 混 料 机 中 混 合 (2h)均 匀 后 液中,在25 ℃下超声波酸 洗 10 min,经 过 滤 后 得 到 沉

松装在石墨坩埚中,用钨丝点燃,在空气中发生燃烧合 淀物,再 将 其 置 于 恒 温 干 燥 箱 中,于 120 ℃ 下 烘 干,并

成反应.然 后 将 获 得 的 产 物 在 行 星 式 球 磨 机 中 研 磨 在研钵中研磨,得 到 酸 洗 后 试 样.将 酸 洗 前 后 的 试 样

广泛应用于航 空 航 天 及 光 电 子 等 高 技 术 领 域. 此 外, 以 Mg为镁源,配方2以 Mg+MgO 为镁源,具体反应

镁铝尖晶石还是 一 种 优 异 的 光 学 材 料,其 透 过 波 段 范 式见式(1)、(2).反应式(2)的设计基于以下两方面的

围宽,透过率高,制 备 成 本 低,可 应 用 于 导 弹 红 外 整 流 罩、士兵防护面罩及透明装 甲 等 军 事 领 域 . [1G7] 镁 铝 尖