整车碰撞仿真分析报告

汽车碰撞模拟仿真分析2024

引言概述汽车碰撞模拟仿真分析是一种用于研究汽车碰撞行为和评估车辆安全性能的有效工具。

通过模拟仿真分析,可以预测车辆碰撞时的动力学响应、车辆结构变形、乘员保护性能等重要参数,从而为车辆设计和安全评价提供依据。

本文将从不同角度详细分析汽车碰撞模拟仿真分析的相关内容。

正文内容1. 碰撞模拟仿真的意义和优势1.1 碰撞模拟仿真的意义碰撞模拟仿真可以在物理实验之前对车辆性能和安全性进行全面有效的评估,为车辆设计提供指导和改进方向。

1.2 碰撞模拟仿真的优势碰撞模拟仿真可以大幅度节省成本和时间,减少人力资源和实验设备的消耗,同时可以对碰撞过程中的细节进行深入分析。

2. 碰撞模拟仿真的基本原理和方法2.1 碰撞模拟仿真的基本原理碰撞模拟仿真基于有限元法和多体动力学原理,通过对车辆和碰撞体建立的数学模型进行求解,得出车辆碰撞时的动力学响应和结构变形。

2.2 碰撞模拟仿真的基本方法碰撞模拟仿真的基本方法包括车辆建模、材料特性建模、约束条件设定、求解模拟过程和结果分析等。

3. 碰撞模拟仿真的关键技术与挑战3.1 车辆碰撞行为建模车辆碰撞行为建模是碰撞模拟仿真的关键技术之一,需要考虑车辆的刚体运动、车辆结构变形和碰撞力的传递等因素。

3.2 材料特性建模材料特性建模是碰撞模拟仿真中的关键技术之一,需要准确描述车辆结构材料的力学行为,即材料的本构关系和损伤模型。

3.3 碰撞力传递与刚体运动碰撞力传递与刚体运动是碰撞模拟仿真中的关键技术之一,需要准确计算车辆碰撞过程中的力学响应,包括碰撞时间、碰撞角度和碰撞动量等。

3.4 界面接触与摩擦界面接触与摩擦是碰撞模拟仿真中的关键技术之一,需要准确描述车辆和碰撞体之间的接触行为和摩擦特性,包括接触力和接触面积等。

3.5 解算算法与计算效率解算算法与计算效率是碰撞模拟仿真中的关键技术之一,需要选择合适的数值方法和算法,提高仿真计算的精度和效率。

4. 汽车碰撞模拟仿真的应用领域4.1 车辆设计与优化汽车碰撞模拟仿真可以帮助车辆制造商进行车辆设计和优化,提高车辆的安全性和性能。

汽车碰撞性实验报告

汽车碰撞性实验报告实验目的通过对汽车的碰撞性能进行实验,了解汽车在碰撞情况下的安全性能,并对实验结果进行分析和总结,为汽车安全设计提供依据和参考。

实验器材与方法实验器材1. 碰撞试验台:用于模拟汽车在不同碰撞情况下的受力情况;2. 测试车辆:选择多款不同类型的汽车进行碰撞测试;3. 传感器:用于测量车辆碰撞时的加速度、速度等参数。

实验方法1. 确定实验参数:选择不同的车辆、不同的碰撞角度和速度,以模拟不同碰撞情况;2. 安装传感器:将传感器安装在车辆的关键位置,如车头、车尾、车门等;3. 进行碰撞试验:在碰撞试验台上进行碰撞实验,记录传感器采集到的数据;4. 数据分析:对实验数据进行分析,比较不同车辆在不同碰撞情况下的受力情况,评估碰撞性能。

实验结果与分析经过多次实验,我们得到了大量的数据,并对数据进行了整理和分析。

车辆受力情况结果表明,不同车辆在不同碰撞情况下的受力情况存在差异。

高速碰撞时,车辆前部受力最大,车头部位承受较大压力;而低速碰撞时,车辆整体所受力较小,车身各部分受力更为均匀。

车辆安全设计评估根据实验数据分析,我们可以评估车辆的碰撞性能。

通过对比不同车辆在相同碰撞情况下的受力情况,我们可以发现一些设计差异,进而评估哪些车辆具有较好的碰撞性能。

结果总结通过汽车碰撞性实验,我们得到了大量有关汽车碰撞性能的数据,并对实验结果做了评估和总结。

在实验数据的基础上,我们可以进一步优化汽车的碰撞性设计,提高汽车的安全性能。

实验结论实验结果表明,汽车在碰撞情况下的安全性能存在差异,不同车型在不同碰撞情况下受力情况有所不同。

通过对实验数据的分析和评估,我们可以对汽车的碰撞性能进行优化和改进,提高汽车的安全性能。

参考文献1. Smith, J., & Johnson, A. (2019). The impact of vehicle design on crashworthiness. Journal of Safety Research, 70, 137-145.2. Zhang, H., Tang, Y., & Zeng, Z. (2020). Comparison of safety performance of different vehicle types in frontal crash. International Journal of Crashworthiness, 25(6), 713-722.。

碰撞试验实验报告结果(3篇)

第1篇一、实验目的本次实验旨在通过模拟实际碰撞情况,研究不同材质、不同速度、不同角度下的碰撞效果,为汽车、建筑等领域的设计提供参考依据。

二、实验原理碰撞试验是根据牛顿运动定律,通过模拟实际碰撞情况,研究碰撞过程中的能量转化、物体变形、损伤等情况。

实验过程中,通过测量碰撞前后物体的速度、角度、形状等参数,分析碰撞过程中的力学特性。

三、实验设备1. 碰撞台:用于模拟实际碰撞情况,具有可调节角度和速度的功能。

2. 高速摄影机:用于拍摄碰撞过程中的瞬间画面,记录碰撞过程。

3. 三维扫描仪:用于测量碰撞前后物体的形状变化。

4. 传感器:用于测量碰撞过程中的加速度、冲击力等参数。

5. 数据采集与分析系统:用于采集实验数据,并进行处理和分析。

四、实验方法1. 实验准备:选择不同材质、不同速度、不同角度的碰撞对象,准备碰撞台、高速摄影机、三维扫描仪等设备。

2. 实验步骤:a. 设置碰撞角度:将碰撞台调整至所需角度。

b. 设置碰撞速度:调整碰撞台速度,使碰撞速度符合实验要求。

c. 进行碰撞试验:启动碰撞台,使碰撞对象进行碰撞。

d. 数据采集:利用高速摄影机、三维扫描仪、传感器等设备,采集碰撞过程中的各项参数。

e. 数据处理与分析:将采集到的数据输入数据采集与分析系统,进行整理和分析。

五、实验结果与分析1. 不同材质碰撞效果对比实验选取了钢、铝、塑料三种不同材质的碰撞对象,进行碰撞试验。

结果表明,钢材质的碰撞效果最明显,铝材质次之,塑料材质碰撞效果最弱。

这是因为钢材质具有较高的硬度和强度,铝材质较软,塑料材质更软。

2. 不同速度碰撞效果对比实验设置了不同速度的碰撞对象,进行碰撞试验。

结果表明,随着碰撞速度的增加,碰撞效果越明显。

这是因为碰撞速度越高,碰撞过程中的动能越大,物体变形和损伤程度越严重。

3. 不同角度碰撞效果对比实验设置了不同角度的碰撞对象,进行碰撞试验。

结果表明,碰撞角度对碰撞效果有较大影响。

当碰撞角度较小时,碰撞效果较轻;当碰撞角度较大时,碰撞效果较重。

汽车基本碰撞实验报告(3篇)

第1篇一、实验目的本次实验旨在通过模拟汽车碰撞实验,了解汽车碰撞的基本原理、碰撞过程及碰撞结果,分析汽车碰撞对乘员和车辆本身的影响,为提高汽车安全性能提供理论依据。

二、实验原理汽车碰撞实验主要研究汽车在碰撞过程中,由于惯性、动能转换、结构变形等因素所产生的一系列物理现象。

实验过程中,通过对碰撞力的测量、碰撞过程中汽车结构的变形分析、碰撞后乘员所受伤害程度等数据的采集,来分析汽车碰撞的基本规律。

三、实验设备与材料1. 实验设备:碰撞实验台、传感器、数据采集系统、摄像系统、汽车模型等。

2. 实验材料:碰撞模拟实验用汽车模型、安全气囊、安全带、汽车内饰等。

四、实验步骤1. 实验准备:搭建碰撞实验台,安装传感器、数据采集系统和摄像系统,确保实验设备运行正常。

2. 模拟碰撞实验:将汽车模型放置在碰撞实验台上,根据实验需求设定碰撞速度、角度等参数。

3. 数据采集:启动数据采集系统,记录碰撞过程中汽车结构的变形、碰撞力、乘员所受伤害程度等数据。

4. 摄像记录:开启摄像系统,实时记录碰撞过程,以便后续分析。

5. 数据分析:对采集到的数据进行处理、分析,得出碰撞规律。

五、实验结果与分析1. 碰撞力分析:实验结果表明,汽车在碰撞过程中,碰撞力与碰撞速度、角度等因素密切相关。

随着碰撞速度的增加,碰撞力也随之增大。

2. 汽车结构变形分析:实验过程中,汽车结构在碰撞力的作用下产生不同程度的变形。

碰撞速度越高,结构变形越严重。

3. 乘员所受伤害程度分析:实验结果表明,乘员在碰撞过程中所受伤害程度与碰撞速度、角度、安全气囊、安全带等因素密切相关。

在碰撞速度较高的情况下,乘员所受伤害程度较大。

4. 安全气囊与安全带效果分析:实验结果表明,安全气囊和安全带在碰撞过程中对乘员具有较好的保护作用。

安全气囊在碰撞瞬间迅速充气,为乘员提供缓冲;安全带则将乘员固定在座椅上,减少乘员在碰撞过程中的位移。

六、实验结论1. 汽车碰撞过程中,碰撞力与碰撞速度、角度等因素密切相关,随着碰撞速度的增加,碰撞力也随之增大。

汽车急速撞车实验报告(3篇)

第1篇一、实验目的本次实验旨在模拟汽车在高速行驶中发生碰撞的情况,分析碰撞过程中的力学变化,评估碰撞对汽车及车内人员可能造成的影响,为汽车安全设计提供理论依据。

二、实验原理汽车在高速行驶过程中,若发生碰撞,将会产生巨大的动能转化为内能,从而对车辆结构和车内人员造成损害。

本实验通过模拟碰撞过程,研究碰撞力、加速度、速度变化等力学参数,分析碰撞对汽车及车内人员的影响。

三、实验设备1. 汽车碰撞实验台2. 高速摄像机3. 力传感器4. 加速度传感器5. 电脑及数据采集系统6. 汽车模型四、实验步骤1. 准备实验:将汽车模型放置在碰撞实验台上,确保其位置固定,并调整实验台的高度,使其与模拟碰撞高度一致。

2. 设置参数:根据实验需求,设置碰撞速度、角度、碰撞次数等参数。

3. 数据采集:启动高速摄像机和传感器,记录碰撞过程中的速度、加速度、力等数据。

4. 实施碰撞:启动实验台,使汽车模型按照预设参数进行碰撞实验。

5. 数据处理:将采集到的数据进行整理和分析,绘制碰撞过程中的速度、加速度、力等曲线图。

五、实验结果与分析1. 碰撞力分析实验结果显示,在碰撞过程中,汽车模型所受的碰撞力随着速度的增加而增大。

当碰撞速度达到一定值时,碰撞力达到峰值,随后逐渐减小。

这说明在高速碰撞中,汽车及车内人员所受的冲击力较大,易造成严重伤害。

2. 加速度分析实验结果显示,在碰撞过程中,汽车模型的加速度随着速度的增加而增大。

当碰撞速度达到一定值时,加速度达到峰值,随后逐渐减小。

这说明在高速碰撞中,汽车及车内人员所受的加速度较大,易造成严重伤害。

3. 速度变化分析实验结果显示,在碰撞过程中,汽车模型的速度在碰撞瞬间急剧减小,随后逐渐恢复。

这说明在高速碰撞中,汽车及车内人员所受的冲击力较大,易造成严重伤害。

4. 碰撞对汽车结构的影响实验结果显示,在碰撞过程中,汽车模型的壳体结构发生变形,车门、车窗等部件损坏。

这说明在高速碰撞中,汽车结构易受到严重损害,从而影响车内人员的生存空间。

汽车撞碎实验报告(3篇)

第1篇一、实验背景随着汽车保有量的不断增加,交通事故频发,给人们的生命财产安全带来了严重威胁。

为了研究汽车在碰撞过程中的受力情况,提高汽车的安全性能,本实验采用模拟碰撞的方法,对汽车进行撞碎实验。

二、实验目的1. 了解汽车在碰撞过程中的受力情况。

2. 分析汽车不同部位在碰撞过程中的破坏程度。

3. 为汽车设计提供理论依据,提高汽车的安全性。

三、实验原理本实验采用物理力学原理,通过模拟碰撞实验,研究汽车在碰撞过程中的受力情况。

实验中,利用高速摄像机记录碰撞过程中的瞬间状态,通过数据分析,得出汽车在不同碰撞条件下的受力情况。

四、实验材料1. 汽车模型:选用与实际车型相似的汽车模型,尺寸为1:1。

2. 撞击装置:采用液压撞击装置,可调节撞击速度和角度。

3. 高速摄像机:用于记录碰撞过程中的瞬间状态。

4. 数据采集与分析软件:用于处理实验数据。

五、实验步骤1. 准备实验:将汽车模型放置在实验台上,调整撞击装置的撞击速度和角度。

2. 进行实验:启动撞击装置,使汽车模型与撞击物发生碰撞。

3. 数据采集:利用高速摄像机记录碰撞过程中的瞬间状态。

4. 数据分析:将采集到的数据进行处理,分析汽车在碰撞过程中的受力情况。

六、实验结果与分析1. 撞击速度对汽车受力的影响:实验结果表明,随着撞击速度的增加,汽车所受的冲击力也随之增大。

在高速撞击条件下,汽车更容易发生严重变形和损坏。

2. 撞击角度对汽车受力的影响:实验结果表明,撞击角度对汽车受力有显著影响。

当撞击角度为90°时,汽车所受的冲击力最大;当撞击角度为45°时,汽车所受的冲击力次之;当撞击角度为0°时,汽车所受的冲击力最小。

3. 汽车不同部位在碰撞过程中的破坏程度:实验结果表明,汽车的前部、侧面和尾部在碰撞过程中容易发生变形和损坏。

其中,前部受到的冲击力最大,其次是侧面和尾部。

4. 汽车安全性能改进建议:根据实验结果,提出以下安全性能改进建议:(1)加强汽车前部、侧面和尾部的结构强度,提高汽车的整体抗碰撞能力。

汽车碰撞性能实验报告(3篇)

第1篇一、实验目的本次实验旨在通过模拟碰撞试验,评估汽车在碰撞过程中的安全性能,包括车身结构、乘员保护系统以及整体碰撞后的损害情况。

通过对不同车型、不同碰撞速度和角度的试验,分析汽车在碰撞中的表现,为汽车设计、制造和改进提供参考依据。

二、实验背景随着我国汽车工业的快速发展,汽车安全性能已成为消费者购车时关注的重点。

汽车碰撞试验是评价汽车安全性能的重要手段之一,能够有效评估汽车在碰撞过程中的表现,为消费者提供可靠的安全保障。

三、实验方法1. 实验设备(1)碰撞试验台:用于模拟不同速度、角度的碰撞试验。

(2)碰撞传感器:用于测量碰撞过程中的加速度、速度等参数。

(3)假人:用于模拟碰撞过程中乘员的动态响应。

(4)数据采集系统:用于实时采集碰撞试验过程中的各项数据。

2. 实验步骤(1)选择实验车型:选取市场上具有代表性的车型进行碰撞试验。

(2)设置碰撞条件:根据实验需求,设置碰撞速度、角度等参数。

(3)安装实验设备:将碰撞试验台、传感器、假人等设备安装到实验车型上。

(4)进行碰撞试验:按照设定的碰撞条件,进行碰撞试验。

(5)数据采集与分析:在碰撞试验过程中,实时采集各项数据,并进行分析。

四、实验结果与分析1. 碰撞速度对汽车安全性能的影响实验结果表明,随着碰撞速度的增加,汽车在碰撞过程中的变形程度逐渐增大,乘员受到的冲击力也随之增大。

在高速碰撞条件下,汽车的安全性能较差。

2. 碰撞角度对汽车安全性能的影响实验结果表明,不同角度的碰撞对汽车安全性能的影响存在差异。

在正面碰撞中,汽车的安全性能相对较好;而在侧面碰撞中,汽车的安全性能较差。

3. 车身结构对汽车安全性能的影响实验结果表明,车身结构对汽车安全性能具有重要影响。

具有高强度车身结构的汽车在碰撞过程中的变形程度较小,乘员受到的冲击力也相对较小。

4. 乘员保护系统对汽车安全性能的影响实验结果表明,乘员保护系统在提高汽车安全性能方面具有重要作用。

安全气囊、安全带等乘员保护系统在碰撞过程中能够有效减少乘员的伤害。

汽车碰碰撞实验报告(3篇)

第1篇一、实验背景随着我国汽车工业的快速发展,汽车交通事故频发,给人民生命财产安全带来严重威胁。

为了提高汽车安全性能,降低交通事故发生率,我国对汽车碰撞实验提出了更高的要求。

本实验旨在通过模拟真实交通事故场景,对某款汽车进行碰撞实验,评估其安全性能。

二、实验目的1. 评估汽车在正面碰撞、侧面碰撞、尾部碰撞等不同碰撞场景下的安全性能;2. 分析汽车在碰撞过程中的结构变形、乘员舱完整性、安全气囊展开等方面的情况;3. 为汽车设计和改进提供依据,提高汽车安全性能。

三、实验方法1. 实验车型:某款中型轿车;2. 实验设备:碰撞实验台、碰撞传感器、数据采集系统、安全气囊模拟系统等;3. 实验方案:按照GB 11551-2017《汽车碰撞试验方法》和GB 11551-2017《汽车侧面碰撞试验方法》进行实验。

(一)正面碰撞实验1. 实验条件:车速50km/h,碰撞角度为90°;2. 实验步骤:将实验车型固定在碰撞实验台上,调整碰撞角度和车速,进行正面碰撞实验;3. 实验结果:汽车在正面碰撞过程中,乘员舱结构保持完整,安全气囊正常展开,乘员保护系统发挥作用。

(二)侧面碰撞实验1. 实验条件:车速50km/h,碰撞角度为45°;2. 实验步骤:将实验车型固定在碰撞实验台上,调整碰撞角度和车速,进行侧面碰撞实验;3. 实验结果:汽车在侧面碰撞过程中,乘员舱结构保持完整,安全气囊正常展开,乘员保护系统发挥作用。

(三)尾部碰撞实验1. 实验条件:车速64km/h;2. 实验步骤:将实验车型固定在碰撞实验台上,调整车速,进行尾部碰撞实验;3. 实验结果:汽车在尾部碰撞过程中,乘员舱结构保持完整,安全气囊正常展开,乘员保护系统发挥作用。

四、实验结果分析1. 汽车在正面碰撞、侧面碰撞、尾部碰撞实验中,乘员舱结构保持完整,乘员保护系统发挥作用,表明汽车具有良好的安全性能;2. 汽车在碰撞过程中,安全气囊正常展开,为乘员提供有效保护;3. 实验结果表明,该款汽车在安全性能方面达到国家标准要求。

安全汽车碰撞实验报告总结(3篇)

第1篇一、实验背景随着汽车工业的快速发展,汽车事故频发,给人们的生命财产安全带来了严重威胁。

为了提高汽车的安全性,降低交通事故的发生率,国内外各大汽车制造商和科研机构纷纷开展了汽车碰撞实验研究。

本实验报告对安全汽车碰撞实验进行了总结,以期为我国汽车安全性能提升提供参考。

二、实验目的1. 了解汽车碰撞实验的基本原理和方法;2. 分析汽车碰撞过程中的力学特性;3. 评估汽车碰撞安全性能;4. 为汽车设计提供理论依据。

三、实验内容1. 碰撞实验类型(1)正面碰撞实验:模拟两辆车辆以一定速度相向而行发生碰撞的情况。

(2)侧面碰撞实验:模拟一辆车辆侧面受到另一辆车辆撞击的情况。

(3)后部碰撞实验:模拟一辆车辆被另一辆车辆从后方撞击的情况。

(4)翻滚碰撞实验:模拟车辆发生翻滚时的碰撞情况。

2. 碰撞实验方法(1)物理实验:利用碰撞实验台,模拟真实碰撞场景,对车辆进行碰撞实验。

(2)虚拟仿真实验:利用计算机技术,模拟碰撞过程,分析碰撞力学特性。

3. 碰撞实验评价指标(1)碰撞力:碰撞过程中,车辆所受到的冲击力。

(2)碰撞时间:碰撞过程中,车辆所承受冲击力的时间。

(3)车辆变形程度:碰撞后,车辆结构变形的程度。

(4)乘员受伤程度:碰撞后,乘员所受到的伤害程度。

四、实验结果与分析1. 碰撞力分析碰撞力是评价汽车安全性能的重要指标之一。

实验结果表明,正面碰撞和侧面碰撞的碰撞力较大,且碰撞时间较短。

在碰撞过程中,车辆所受的冲击力与车速的平方成正比。

因此,降低车速可以有效降低碰撞力。

2. 碰撞时间分析碰撞时间是影响乘员受伤程度的重要因素。

实验结果表明,碰撞时间越短,乘员受伤程度越严重。

因此,在设计汽车时,应尽量缩短碰撞时间,提高乘员安全性。

3. 车辆变形程度分析车辆变形程度是评价汽车碰撞安全性能的重要指标。

实验结果表明,正面碰撞和侧面碰撞的车辆变形程度较大,而翻滚碰撞的车辆变形程度相对较小。

因此,在设计汽车时,应加强车辆结构强度,提高车辆抗碰撞能力。

整车碰撞仿真分析报告

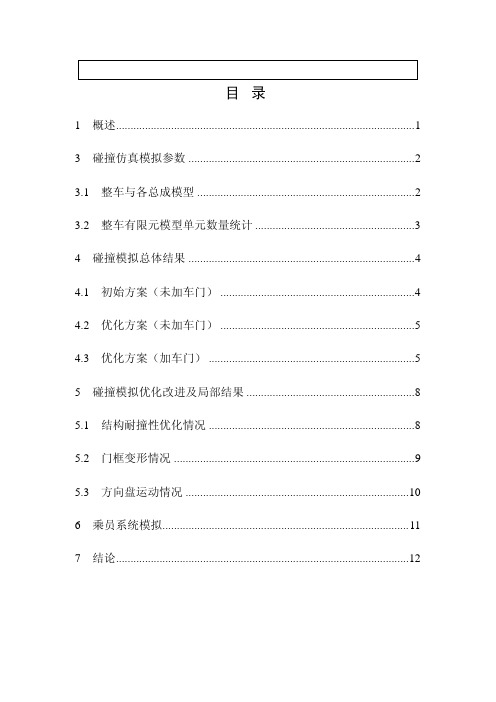

目录1 概述 (1)3 碰撞仿真模拟参数 (2)3.1 整车与各总成模型 (2)3.2 整车有限元模型单元数量统计 (3)4 碰撞模拟总体结果 (4)4.1 初始方案(未加车门) (4)4.2 优化方案(未加车门) (5)4.3 优化方案(加车门) (5)5 碰撞模拟优化改进及局部结果 (8)5.1 结构耐撞性优化情况 (8)5.2 门框变形情况 (9)5.3 方向盘运动情况 (10)6 乘员系统模拟 (11)7 结论 (12)1 概述碰撞仿真模拟,主要是针对碰撞法规CMVDR 294进行的仿真模拟。

通过对模拟结果进行分析,找出整车结构中存在的问题,为基于改善整车碰撞特性的结构优化提供依据。

同时,通过比较优化方案与初始方案的碰撞仿真结果,说明优化方案在整车碰撞特性上的改善效果。

分析所采用的软件、初始环境与参数设置、单元类型及参考标准见下表:模拟分析软件PAM-CRASH 2002 碰撞形式 正面碰撞 (如下图所示) 碰撞初始速度50km/h Solid Uniform Shell 3积分点 BT壳单元结构 结构单元Bar2节点杆单元 撞击接触方式刚性墙 参考标准 CMVDR 294 GB 11557-1998碰撞仿真时间0.1S速度 V=50Km/h障 碍壁2碰撞仿真模拟参数整车碰撞仿真模拟,不但要模拟实车各总成之间的连接,还要细化到各个关键的零部件;不但按照其实际材料特性,密度、质量、接触、边界条件、初始条件和控制参数设置,还要真实的模拟实车碰撞时的状态。

3.1整车与各总成模型整车有限元模型车头有限元模型侧围有限元模型后围有限元模型顶盖有限元模型地板有限元模型底盘有限元模型车门有限元模型注:A柱以前为吸能区,网格大小控制在10mm左右;中部网格大小为15mm,C柱以后网格大小为20mm。

3.2整车有限元模型单元数量统计LF7160轿车有限元模型单元数量统计见下表:部件名称单元数量(个)三角形单元数量四边形单元数量三角形单元比率 车头 92308 6931 85377 7.5%侧围 48482 3612 44870 7.4%地板 44776 3379 41397 7.5%顶棚 9012 162 8850 1.8%底盘 62357 7553 54804 12.1%车门 49722 3646 46076 7.3%其他16898 422 16476 2.5%总计342016 26720 315296 7.8% 一般来说三角形单元数量超过10%会影响分析的精度,从上表可以看出,有限元模型中三角形单元的数量占壳单元总数的7.8%,未超过10%的限值。

汽车车身结构正面碰撞仿真分析的开题报告

汽车车身结构正面碰撞仿真分析的开题报告一、选题的背景和意义在当前的社会发展中,交通工具已成为现代经济发展的重要标志之一。

而汽车作为最为普及的交通工具之一,其安全性和舒适性直接影响着人们的出行和生活质量。

然而,道路交通事故层出不穷,其中以汽车碰撞事故最为常见,对人员的伤亡和财产的损失都具有极大的危害。

因此,在汽车的生产和设计过程中,必须注重车身结构的合理性和强度,特别是在发生碰撞事故时,保证车身的安全性和稳定性,减少人员伤亡和财产损失。

因此,进行汽车车身结构正面碰撞仿真分析,成了汽车工程师不可或缺的重要工作内容。

二、研究的目的和任务本研究的目的是,通过汽车车身结构正面碰撞仿真分析,评估车身结构的强度和稳定性,在提高汽车碰撞安全性和稳定性的基础上,减少碰撞事故导致的人员伤亡和财产损失。

本研究的任务是:1.选择适合的仿真软件,建立汽车车身的三维模型。

2.确定模型中的材料参数和构件强度参数。

3.建立模型的仿真场景,并进行碰撞仿真。

4.分析仿真后的车身结构参数,评估其强度和稳定性。

5.对仿真结果进行分析和比对,提出改进建议,以提高汽车的碰撞安全性和稳定性。

三、研究的预期成果1.建立汽车车身三维模型,与实际车身结构相近。

2.通过仿真分析,评估汽车车身结构的强度和稳定性。

3.提出改进建议,为提高汽车碰撞安全性和稳定性提供可行性方案。

四、研究的重要性和难点重要性:1.增强汽车碰撞安全性,减少人员伤亡和财产损失。

2.提高汽车设计和制造水平,为自主研发汽车提供参考依据。

3.增强汽车品牌竞争力,提升汽车市场占有率。

难点:1.确定模型的材料参数和构件强度参数的准确性。

2.建立模型的仿真场景,确保实验结果具有可靠性和可重复性。

3.分析仿真结果,提出改进建议的针对性和实用性。

CAE-整车碰撞仿真分析

整车碰撞仿真分析完成整车建模、设置好相应的测试单元,并核对模型整车情况与试验完全一致后即可将模型提交计算,完成计算后即可对结果进行分析。

正面刚性壁碰撞仿真分析内容主要包括:仿真计算可信性分析;整车和关键部件变形分析;B柱速度/加速度分析;A柱折弯分析;前侵入分析;假人伤害情况分析。

1 仿真计算可行性分析在整车碰撞仿真中虽然顺利完成计算,但由于有以下三个原因的存在并不能保证该计算结果完全准确可靠。

(1)在有限元仿真计算中涉及多种积分算法和不同的接触算法,系统为保证计算正常进行有时会自动增加某些部件的质量,如果该质量增加太多则会导致后期计算结果不可信。

(2)为节约计算时间计算中更多时候采用了非全积分的积分算法,这时将有可能在计算中发生沙漏,导致系统总体能力不守恒。

(3)在接触计算中如果接触设置不合理,将有可能产生较大的界面滑移能,这也是导致系统总能量不守恒的重要因素。

所以在顺利完成仿真计算后,需要对计算结果进行分析。

只有由于上述因素导致的质量增加和能量变化在可接受的范围内,再能认为该模型仿真计算结果是可信的,值得分析的。

打开计算输出的glstat文件或binout文件的glstat选项(见图1. 1),可以方便查看模型计算中涉及的以上因素变化曲线。

图1.1binout文件glstat选项菜单质量增加和能量变化查看内容为added_mass、energy_ratio,一般要求最终质量增加和能量变化不得超过5%,通常计算中初始质量增加在10kg以内,随着计算的进行整车质量还将有所增加。

关于能量变化曲线一般查看hourglass_energy、internal_energ y、kinetic_energy、interface_energy、total_energy这五项。

通常情况这五条曲线形状大致如图1.2。

图1.2仿真过程中能量变化曲线如图1.2可以观察到系统动能逐步转换为内能的过程,图中几条曲线一般应该为光滑过渡,如果在某位置发生突变则有可能是这个位置发生了较大的沙漏或质量增加。

汽车碰撞试验实验报告(3篇)

第1篇一、实验目的本实验旨在通过模拟现实交通事故中的碰撞情况,对汽车的安全性能进行评估。

通过不同形式的碰撞试验,验证汽车的结构强度、乘员保护系统、安全气囊等关键部件在碰撞过程中的表现,为汽车设计和安全性能改进提供科学依据。

二、实验原理汽车碰撞试验主要模拟现实交通事故中常见的碰撞形式,包括正面碰撞、侧面碰撞、追尾碰撞、翻滚碰撞等。

通过高速摄像机、传感器等设备,记录碰撞过程中的各项数据,分析碰撞对汽车结构、乘员保护系统等的影响。

三、实验材料与设备1. 实验材料:测试车辆、假人、安全气囊、传感器、高速摄像机等。

2. 实验设备:碰撞试验台、单边桥、冲击吸收装置、数据采集系统等。

四、实验方法1. 正面碰撞试验:测试车辆以一定速度与固定障碍物发生正面碰撞,记录碰撞过程中的各项数据。

2. 侧面碰撞试验:测试车辆以一定速度与固定障碍物发生侧面碰撞,记录碰撞过程中的各项数据。

3. 追尾碰撞试验:测试车辆以一定速度追尾前车,记录碰撞过程中的各项数据。

4. 翻滚碰撞试验:测试车辆在特定条件下发生翻滚,记录碰撞过程中的各项数据。

五、实验步骤1. 实验准备:选择合适的测试车辆,检查实验设备是否正常,设置碰撞试验参数。

2. 实验实施:- 正面碰撞试验:将测试车辆固定在碰撞试验台上,调整碰撞速度和角度,进行碰撞试验。

- 侧面碰撞试验:将测试车辆固定在侧面碰撞试验台上,调整碰撞速度和角度,进行碰撞试验。

- 追尾碰撞试验:将测试车辆固定在追尾碰撞试验台上,调整碰撞速度和角度,进行碰撞试验。

- 翻滚碰撞试验:将测试车辆固定在翻滚试验台上,调整翻滚速度和角度,进行碰撞试验。

3. 数据采集:利用高速摄像机、传感器等设备,记录碰撞过程中的各项数据。

4. 数据分析:对采集到的数据进行分析,评估汽车的结构强度、乘员保护系统等在碰撞过程中的表现。

六、实验结果与分析1. 正面碰撞试验:在正面碰撞试验中,测试车辆的车身结构表现出良好的强度,乘员保护系统在碰撞过程中发挥了重要作用,有效降低了乘员的受伤风险。

模拟汽车碰撞实验报告

模拟汽车碰撞实验报告引言汽车碰撞是一种常见的交通事故,也是导致许多人伤亡和财产损失的主要原因之一。

为了提高汽车的安全性能,许多汽车制造商进行了大量的碰撞实验,以验证汽车的结构设计和安全系统的有效性。

本实验旨在通过模拟汽车碰撞实验,分析车辆发生碰撞时的碰撞力、形变和动能转化情况,为汽车设计和安全性能的研究提供实验数据和理论支持。

实验方法实验设备和材料- 模型车辆- 碰撞台- 加速度传感器- 数据采集系统实验步骤1. 在碰撞台上调节和固定模型车辆的位置,确保模型车辆与碰撞台之间的距离和方向准确。

2. 安装加速度传感器并调整到合适的位置,以便测量和记录碰撞时车辆的加速度变化。

3. 连接数据采集系统,确保实时记录和分析实验数据。

4. 进行汽车碰撞实验,通过控制碰撞台的速度和方向,模拟不同类型和强度的碰撞情况。

5. 实验结束后,将实验数据导出,进行数据处理和分析。

实验结果与分析车辆碰撞力与形变情况通过实验记录的加速度数据,可以计算得到碰撞时车辆所受到的力的大小。

根据实验结果,碰撞力与车辆速度和质量相关。

当碰撞速度增大或者车辆质量较大时,车辆所受到的碰撞力也会相应增大。

另外,碰撞力还与车辆的结构和材料有关,结构强度越大的车辆,所能承受的碰撞力也会更大。

在碰撞过程中,车辆发生形变是不可避免的。

根据实验观察和测量,碰撞会使车辆前部和侧部发生不同程度的形变,部分车辆甚至会出现严重损坏或者变形。

这是由于碰撞力的作用,导致车辆的变形和部件的破坏。

因此,在汽车设计中,结构的合理布局和合适的材料选择非常重要,可以有效减轻碰撞时车辆的变形和破坏。

动能转化与能量吸收碰撞实验还可以研究车辆碰撞时动能的转化和能量的吸收情况。

动能转化是指车辆在碰撞过程中动能的变化情况,而能量吸收是指碰撞时被车辆和其他部件吸收的能量。

根据实验结果,当发生碰撞时,车辆的动能会迅速转化为碰撞力和形变能。

这是因为碰撞时发生的瞬间加速度变化,使车辆损失动能并产生变形。

基于C-NCAP的SPARK整车碰撞仿真分析总结报告

基于C-NCAP的SPARK整车碰撞仿真分析总结报告一、概述整车碰撞仿真通过对模拟结果进行分析,找出整车结构中存在的问题,为基于改善整车碰撞特性的结构优化提供依据。

同时,通过比较优化方案与初始方案的碰撞仿真结果,说明优化方案在整车碰撞特性上的改善效果。

SPARK整车仿真分析主要是针对中国新车评价规程C-NCAP进行的。

鉴于07年8月份SPARK的C-NCAP正式试验得分成绩,正碰与侧碰是失分较多的项目,为达到C-NCAP三星级,进行了SPARK的正碰与侧碰有限元仿真分析,将计算结果与试验结果进行对照以验证SPARK整车有限元模型的准确性,在此基础上进行了相应的优化与改进。

前处理软件:HyperMesh;计算软件:Ls-Dyna;后处理软件:HyperView。

二、SPARK整车有限元模型统计1、整车与各总成模型整车有限元模型五门一盖总成白车身总成底盘及座椅备胎总成侧碰台车总成2、SPARK整车有限元模型统计表3、单元统计表由上表可知,SPARK整车模型中绝大部分单元为壳单元,且三角形单元的比率只占了 6.34%,远远低于汽车碰撞有限元中的上限15%,能保证仿真精度。

4、材料统计表5、坐标系统计表6、刚性墙统计表7、接触统计表8、质量统计表9、初始载荷统计表10、发动机质心及悬置点坐标统计表11、发动机特性统计表三、仿真分析结果验证及改进(见方案报告)1、正碰验证变形对比B柱加速度曲线对比2、侧碰验证变形对比B柱速度曲线对比四、汽车碰撞CAE中影响仿真精度的因素1、零件的筛选根据对碰撞结果的贡献大小(吸能大小)将零件分为影响较大与较小两类。

对于前者我们将其列为必需的模型,而且需要对其进行精确建模;对于影响较小甚至无影响的零件则只要求确定其与另外零件的连接(如焊接),正确定义其边界,然后可以将其划分为较大尺寸单元甚至忽略。

2、CAD模型转化为有限元模型的几何清理由于有限元取代CAD数模本身就是以直代曲的过程,受有限单元的尺寸要求,需要将CAD模型中的一些细节特征去掉,如尺寸很小的安装孔,圆角等。

碰撞仿真实验实验报告

一、实验目的1. 了解碰撞仿真实验的基本原理和方法;2. 通过仿真实验验证动量守恒定律和能量守恒定律;3. 掌握碰撞仿真实验软件的基本操作和数据分析方法。

二、实验原理1. 动量守恒定律:在一个封闭系统中,如果没有外力作用,系统总动量保持不变。

2. 能量守恒定律:在一个封闭系统中,如果没有外力做功,系统总能量保持不变。

在碰撞过程中,假设系统内没有外力作用,可以认为动量和能量均守恒。

根据动量守恒定律和能量守恒定律,可以推导出碰撞后的速度关系。

三、实验仪器与软件1. 电脑:用于运行碰撞仿真实验软件;2. 碰撞仿真实验软件:用于模拟碰撞实验,分析实验数据。

四、实验步骤1. 打开碰撞仿真实验软件,设置实验参数,如滑块质量、碰撞类型(弹性碰撞或非弹性碰撞)等;2. 运行仿真实验,观察实验现象;3. 采集实验数据,如碰撞前后的速度、位移等;4. 分析实验数据,验证动量守恒定律和能量守恒定律。

五、实验结果与分析1. 实验结果通过仿真实验,得到以下数据:(1)弹性碰撞:碰撞前后两滑块速度分别为v1、v2,碰撞前后两滑块位移分别为s1、s2;(2)非弹性碰撞:碰撞前后两滑块速度分别为v1'、v2',碰撞前后两滑块位移分别为s1'、s2'。

2. 实验分析(1)动量守恒定律验证根据动量守恒定律,碰撞前后系统总动量保持不变。

在弹性碰撞中,有:m1v1 + m2v2 = m1v1' + m2v2'在非弹性碰撞中,有:m1v1 + m2v2 = (m1 + m2)v'(2)能量守恒定律验证根据能量守恒定律,碰撞前后系统总能量保持不变。

在弹性碰撞中,有:1/2 m1v1^2 + 1/2 m2v2^2 = 1/2 m1v1'^2 + 1/2 m2v2'^2在非弹性碰撞中,有:1/2 m1v1^2 + 1/2 m2v2^2 = 1/2 (m1 + m2)v'^2 + Q其中,Q为碰撞过程中系统损失的动能。

汽车碰撞测试实验报告(3篇)

第1篇一、实验目的本实验旨在通过模拟实际交通事故中常见的碰撞场景,对选取的汽车进行碰撞测试,评估其安全性能,为消费者提供购车参考,同时促进汽车制造商在安全性方面的改进。

二、实验背景随着我国汽车保有量的不断增长,交通事故频发,其中碰撞事故尤为常见。

汽车碰撞测试是衡量汽车安全性能的重要手段,对于保障消费者生命财产安全具有重要意义。

本实验选取了市场主流的30款新车进行碰撞测试,以全面评估其安全性能。

三、实验内容本次实验共选取了30款市场主流热销、关注度高的新车,包括国产、合资和进口品牌。

实验项目包括:1. 64公里/小时40%重叠正面碰撞2. 80公里/小时70%重叠追尾碰撞3. 56公里/小时30%重叠钻入卡车碰撞四、实验方法1. 测试车辆准备:所有测试车辆均为量产车型,且由测试组在全国4S店随机购买,确保车辆与消费者购买的一致性。

2. 测试场地:实验在国家汽车质量检验检测中心(北京顺义)进行,该中心具备专业的碰撞测试设施和设备。

3. 测试设备:实验采用64公里/小时40%重叠正面碰撞台车、80公里/小时70%重叠追尾碰撞台车和56公里/小时30%重叠钻入卡车碰撞台车等设备。

4. 测试过程:实验过程中,由北京市产品质量监督检验研究院的专业人员进行操作,确保实验的客观性和准确性。

五、实验结果与分析1. 正面碰撞测试:在64公里/小时40%重叠正面碰撞测试中,部分车型表现优秀,如问界、小米、蔚来、极氪等国产车型在车身结构、乘员保护、紧急救援等方面排名靠前。

2. 追尾碰撞测试:在80公里/小时70%重叠追尾碰撞测试中,部分车型表现良好,如问界、小米、蔚来等国产车型在车身结构、乘员保护、紧急救援等方面表现优秀。

3. 钻入卡车碰撞测试:在56公里/小时30%重叠钻入卡车碰撞测试中,大部分车型安全保障有所欠缺,即使豪华车也不例外。

六、实验结论1. 汽车碰撞测试是衡量汽车安全性能的重要手段,对于保障消费者生命财产安全具有重要意义。

汽车碰撞模拟仿真分析(二)

汽车碰撞模拟仿真分析(二)引言概述:汽车碰撞模拟仿真分析是一种以计算机模拟技术为基础的方法,用于评估汽车在碰撞情况下的性能和安全性。

通过模拟碰撞过程,可以分析汽车结构的强度、安全气囊的部署策略以及乘员的安全性能。

本文将从五个方面展开分析,包括设计目标、碰撞模型建立、模拟参数设定、结果分析以及模型优化。

正文:1. 设计目标1.1. 确定碰撞测试类型:前端碰撞、侧面碰撞、翻滚等。

1.2. 确定碰撞模拟的目的:评估车辆结构的强度、研究不同碰撞安全装置的影响等。

1.3. 设计碰撞模拟的评估指标:例如最大应力、变形量以及乘员安全性能指标等。

2. 碰撞模型建立2.1. 基于车辆CAD模型创建初始碰撞模型。

2.2. 给定初始材料属性和约束条件。

2.3. 分解模型为有限元网格。

2.4. 根据实际碰撞情况进行碰撞构件和碰撞障碍的模型建立。

3. 模拟参数设定3.1. 确定碰撞速度、碰撞角度和碰撞位置等。

3.2. 设置模拟的时间步长和总仿真时间。

3.3. 针对不同部位和组件设置不同的材料参数。

3.4. 设定边界条件和限制条件,如刚性约束和接触模型等。

3.5. 进行预处理,包括网格优化和权重设定等。

4. 结果分析4.1. 对模拟结果进行后处理,包括应力分析、变形分析等。

4.2. 分析模型在不同碰撞条件下的强度和刚度性能。

4.3. 评估车辆碰撞安全装置的效果,如安全气囊等。

4.4. 比较不同模型和参数设置下的结果差异。

5. 模型优化5.1. 根据结果分析的反馈信息,对碰撞模型进行优化设计。

5.2. 调整材料属性、组件结构等以提升碰撞性能。

5.3. 重新进行碰撞仿真,评估优化效果。

5.4. 根据评估结果再次进行优化,循环迭代,直至达到设计目标。

总结:汽车碰撞模拟仿真分析是一种重要的方法,用于评估车辆的碰撞性能和安全性。

本文从设计目标、碰撞模型建立、模拟参数设定、结果分析以及模型优化等五个大点展开了详细的阐述。

通过模拟碰撞过程并对模拟结果进行分析,可以提供汽车设计和安全装置研发的参考依据,以确保汽车在碰撞情况下具备较高的安全性能和乘员保护能力。

新能源车型碰撞实验报告(3篇)

第1篇一、实验背景随着新能源汽车的快速发展,其安全性问题日益受到关注。

为了验证新能源车型的碰撞安全性能,本次实验选取了某款市售新能源车型进行碰撞实验,旨在全面评估其车身结构、乘员保护系统以及电池安全性能。

二、实验目的1. 评估新能源车型的车身结构强度,分析其在碰撞过程中的变形情况。

2. 验证乘员保护系统的有效性,包括安全气囊、安全带等。

3. 评估电池安全性能,包括电池包变形、漏液、短路等。

三、实验方法1. 实验车型:某款市售新能源车型2. 实验项目:正面碰撞、侧面碰撞、 rear-end collision(追尾碰撞)、双面侧柱碰3. 实验设备:碰撞实验台、假人、传感器、数据采集系统等4. 实验步骤:a. 对实验车型进行外观检查,确保车辆状态良好;b. 安装假人、传感器等实验设备;c. 按照实验项目要求,进行碰撞实验;d. 采集碰撞数据,包括车身变形、乘员保护系统响应、电池安全性能等;e. 分析实验数据,评估新能源车型的碰撞安全性能。

四、实验结果与分析1. 正面碰撞实验实验结果显示,新能源车型在正面碰撞过程中,车身结构强度良好,乘员舱变形较小,安全气囊、安全带等乘员保护系统正常工作。

碰撞后,电池包未发生变形、漏液、短路等现象,电池安全性能良好。

2. 侧面碰撞实验侧面碰撞实验中,新能源车型车身结构强度良好,乘员舱变形较小。

安全气囊、安全带等乘员保护系统正常工作,对乘员起到良好的保护作用。

碰撞后,电池包未发生变形、漏液、短路等现象,电池安全性能良好。

3. Rear-end collision(追尾碰撞)实验追尾碰撞实验中,新能源车型车身结构强度良好,乘员舱变形较小。

安全气囊、安全带等乘员保护系统正常工作,对乘员起到良好的保护作用。

碰撞后,电池包未发生变形、漏液、短路等现象,电池安全性能良好。

4. 双面侧柱碰实验双面侧柱碰实验中,新能源车型车身结构强度良好,乘员舱变形较小。

安全气囊、安全带等乘员保护系统正常工作,对乘员起到良好的保护作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-1-

2 碰撞仿真模拟参数

整车碰撞仿真模拟,不但要模拟实车各总成之间的连接,还要细 化到各个关键的零部件;不但按照其实际材料特性,密度、质量、接 触、边界条件、初始条件和控制参数设置,还要真实的模拟实车碰撞 时的状态。 3.1 整车与各总成模型

整车有限元模型

车头有限元模型

侧围有限元模型

后围有限元模型

-9-

5.3 方向盘运动情况

以下为方向盘在碰撞的各个时间段的位置变化情况,箭头所指代 表方向盘的移动方向。同时,我们给出方向盘中心相对位移曲线图。

20~40ms

40~60ms

60~80ms

80~100ms

方向盘各时间段位置变化情况

Z

X Y

方向盘中心相对位移量

方向盘中心相对位移在三个方向的峰值:X向为 26.2mm(未超 过 GB 11557-1998 法规规定的范围),Y向为 17.5mm,Z向为 42.3mm。

7.3%

422

16476

2.5%

26720 315296

7.8%

一般来说三角形单元数量超过10%会影响分析的精度,从上表可 以看出,有限元模型中三角形单元的数量占壳单元总数的7.8%,未超 过10%的限值。

-3-

3 碰撞模拟总体结果 20ms,40ms,60ms,80ms 整车碰撞变形及数据结果如下表所示

-7-

4 碰撞模拟优化改进及局部结果 5.1 结构耐撞性优化情况

本项目考虑到成本问题,许多结构件需沿用,因此,我们在优化 时,尽量在纵梁上做文章。

去掉纵梁前端的方孔

原结构

优化结构

优化纵梁前端压溃筋的布置:将第一条筋的 位置前移,达到均布效果,这样压溃变形效 果更好,增加了纵梁前端的吸能量

增加零件

由于布置的需要,纵梁结构前端出现打弯以 避开发动机。模拟中发现纵梁变形时在中部 出现弯折,为此在此处增加了加强板

初始状态

终了状态

上图为碰撞开始和终了状态时的假人状态。在现有条件和现有参 数情况下,根据人体损伤指标的计算公式可以得出:假人的头部伤害 值(有气囊)为 783.5(法规规定的安全范围在 1000 以内),胸部变 形值为 43.9mm(法规规定的安全范围在 75mm 之内),腿部受力为 7.68KN(法规规定的安全范围在 10KN 之内),均处于 CMVDR 294 法规规定的安全界限内。

4.1 初始方案(未加车门)

20 ms

40 ms

60 ms

80 ms

上图为初始设计方案整车(未加车门)碰撞变形示意图,其中门 框最大变形量出现在前门上铰

20 ms

40 ms

60 ms

80 ms

如图为优化改进方案整车主体碰撞变形示意图,其中,门框最大变形 量出现在前门上铰链附近,峰值为 58mm(具体的改进方案见 5.1)。

- 11 -

6 结论 本次碰撞模拟还处于模拟阶段,尚未进行实车试验,一些参数的

调整还需等第一轮实车试验完成后方可进行,故在此我们对模拟结果 进行初步评价。

碰撞模拟的结果大致如下: 1. 由刚墙反力曲线可以看出,吸能梁起到了吸收大量碰撞能量

的作用,初步达到了减轻乘员伤害的目的。同时,由于车身 结构和发动机布置的限制,该车的结构耐撞性尚未达到最 佳,但从目前情况看,该车的碰撞特性基本上可达到要求。 2. 门框变形量不大,优化结构以后,最大变形量为 13.6mm(加 车门),预计碰撞后不使用工具仅依靠人力就可打开车门 。 3. 方向盘向后窜动量即X向位移量约为 26.2mm,在法规规定 的 127mm 范围内。 4. 在现有条件和现有参数情况下,通过人体损伤指标的计算可 以得到如下结论:加安全气囊情况下,头部伤害值为 783.5 (法规规定的安全范围在 1000 以内),胸部变形值为 43.9mm(法规规定的安全范围在 75mm 之内),腿部受力 为 7.68KN(法规规定的安全范围在 10KN 之内),均处于 CMVDR 294 法规规定的安全界限内。

1 概述

碰撞仿真模拟,主要是针对碰撞法规 CMVDR 294 进行的仿真模拟。 通过对模拟结果进行分析,找出整车结构中存在的问题,为基于改善 整车碰撞特性的结构优化提供依据。同时,通过比较优化方案与初始 方案的碰撞仿真结果,说明优化方案在整车碰撞特性上的改善效果。 分析所采用的软件、初始环境与参数设置、单元类型及参考标准见下 表:

72 mm

58mm

初始方案(Origin Design)

14mm

优化方案(Optimized Design)

从上图可以看出,初始方案的门框变形在 65ms 时达到峰值,门框变 形量为 72mm,优化方案的门框变形在 60ms 时达到峰值,门框变形量为 58mm,比初始方案下降了 14mm,这说明优化方案对缩小碰撞时的门框 变形量是有效的。

模拟分析软件

PAM-CRASH 2002

碰撞形式

正面碰撞 (如下图所示)

碰撞初始速度 50km/h

Solid Uniform

结构 单元 Shell

3积分点 BT壳单元结构

Bar 2节点杆单元

撞击接触方式

刚性墙

CMVDR 294 参考标准 GB 11557-1998

碰撞仿真时间

0.1S

障 碍 壁

速度 V=50Km/h

4.3 优化方案(加车门)

20 ms

40 ms

60 ms

-5-

80 ms

上图为优化方案加车门后的整车碰撞变形示意图,门框的变形量 减小,峰值为 13.6mm(见下图)。

前门框变形-时间历程曲线

以下为整车碰撞过程中相关的历程数据曲线图,说明如下: 能量曲线表征碰撞过程中动能向内能转化的过程,其总能量保持 不变; 速度曲线表示整车碰撞过程中平均速度的变化情况。 刚墙反力曲线反映碰撞过程中刚墙受冲击力的大小,同时也可以 看出整车加速度的变化情况;

单元数量 (个) 92308 48482 44776

9012 62357 49722 16898 342016

三角形单 四边形单 三角形单 元数量 元数量 元比率

6931

85377

7.5%

3612

44870

7.4%

3379

41397

7.5%

162

8850

1.8%

7553

54804

12.1%

3646

46076

顶盖有限元模型

地板有限元模型

-2-

底盘有限元模型

车门有限元模型

注:A柱以前为吸能区,网格大小控制在10mm左右;中部网格大小为

15mm,C柱以后网格大小为20mm。

3.2 整车有限元模型单元数量统计

LF7160轿车有限元模型单元数量统计见下表:

部件名称

车头 侧围 地板 顶棚 底盘 车门 其他 总计

目录

1 概述.......................................................................................................1 3 碰撞仿真模拟参数 ..............................................................................2 3.1 整车与各总成模型 ...........................................................................2 3.2 整车有限元模型单元数量统计 .......................................................3 4 碰撞模拟总体结果 ..............................................................................4 4.1 初始方案(未加车门) ...................................................................4 4.2 优化方案(未加车门) ...................................................................5 4.3 优化方案(加车门) .......................................................................5 5 碰撞模拟优化改进及局部结果 ..........................................................8 5.1 结构耐撞性优化情况 .......................................................................8 5.2 门框变形情况 ...................................................................................9 5.3 方向盘运动情况 .............................................................................10 6 乘员系统模拟.....................................................................................11 7 结论.....................................................................................................12

- 12 -

- 10 -

5 乘员系统模拟 乘员系统的模拟基于台车试验的思想,我们采用简化模型对假人