最新版焊接工艺评定格式标准(可直接使用).doc

焊接工艺评定

焊接工艺评定规范YW/JS13-01编制:江林校对:王东审核:江慧燕批准:魏云翔升造船厂有限公司焊接工艺评定规范1 目的为确保焊接质量符合要求,焊工技能得到满足。

2 范围适用于各种类型手工或机械化焊接方法的WPS的制定和焊接工艺、焊工和焊机操作工的评定。

3要求3.1 焊缝方位焊缝方位见图1和图2。

3.2 坡口焊缝的试验位置3.2.1 板的焊接位置3.2.1.1 平焊位置1G 板处于水平面内,焊缝金属在板的上方熔敷,见图3 (a)。

3.2.1.2 横焊位置2G 板处于垂直平面内,焊缝轴线是水平的,见图3 (b)。

3.2.1.3 立焊位置3G 板处于垂直平面内,焊缝轴线是垂直的,见图3(c)。

3.2.1.4 仰焊位置4G 板处于水平面内,焊缝金属从板的下方向上熔敷,见图3 (d)。

3.2.2 管子的焊接位置3.2.2.1 平焊位置1G 管子轴线水平,焊接时管子转动,焊缝金属从上面熔敷,见图4 (a)。

3.2.1.2 横焊位置2G 管子轴线垂直,焊缝轴线处于水平面内,焊接时管子不转动,见图4 (b)。

3.2.1.3 立焊位置5G 管子轴线水平放置,焊缝坡口在垂直面内,焊接时管子不转动,见图4 (c)。

3.2.1.4 仰焊位置6G 管子轴线与水平面成45°倾斜角,焊接时管子不转动,见图4 (d)。

3.3 试验和检验的类型和目的3.3.1 力学性能试验3.3.1.1 拉伸试验用于测定坡口焊缝接头的极限强度。

3.3.1.1.1 试样应符合图5所示类型之一缩截面试样—板材符合图5 (a)中规定的缩截面试样,可用于所有厚度的板材的拉伸试验。

1) 对于厚度不大于25mm的板材,每个要求的试样均应采用全板厚试样。

2) 对于厚度大于25mm的板材,可采用全板厚试样或多个试样,但应符合c)的要求。

3) 当采用多个试样代替全板厚试样时,应把每组试样看成相当于一个要求做拉伸试验的全4) 板厚单个试样。

总之,应把要求代表某一位置的焊缝全厚度的所有试样组成一组。

焊接工艺评定报告格式

焊接工艺评定报告格式

1.报告封面:报告标题、单位名称、报告作者、日期等基本信息。

3.摘要:简要概述整个报告的内容,包括评定目的、方法、结果和结

论等。

4.引言:介绍报告的背景和目的,解释评定的意义和价值。

5.材料和方法:详细描述所采用的评定工艺和方法,包括实验设备、

试件准备、评定过程等。

6.具体结果和数据分析:根据实际评定结果,列出关键的数据和观察

结果,并进行相应的分析和解释。

请注意,报告中所陈述的结果必须客观、准确、具备可重复性。

7.结论:在对实验结果进行充分分析的基础上,给出您的结论和建议。

重点强调评定结果对相关工程和产品的意义和影响。

8.讨论与建议:进一步讨论实验结果和结论的合理性,提出合理化建

议或改进方案。

10.附录:包括实验中使用的图表、图纸、图片等,以及其他相关资料。

焊接工艺评定规则模板

焊接工艺评定规则模板12020年4月19日焊接工艺评定规则WI03-11 1、总则1.1、适用范围本规则适用于钢制压力容器的气焊、焊条电弧焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀层堆焊等的焊接工艺评定。

1.2、编制依据本规则的编制依据为JB4708-99《钢制压力容器焊接工艺评定》。

2、一般要求2.1、焊接工艺评定程序:拟定焊接工艺指导书→施焊试件→检验试件, 制取试样→检验试样→提出焊接工艺评定报告→比较验证焊接工艺的正确性。

2.2、焊接工艺评定所用的设备、仪表应处于正常工作状态, 钢材、焊接材料必须符合相应的标准, 由厂焊接技能熟练的焊工焊接试件, 焊接试件过程在厂进行。

2.3、评定对接焊缝或工艺时, 采用对接焊缝试件; 对接焊缝试件评定合格的焊接工艺亦适用于角焊缝; 评定非受压角接焊缝工艺时, 可仅采用角接焊缝试件。

( 焊缝的分类方法见GB/T3375-94) 。

2.4、焊接工艺因素分为重要因素、补加因素和次要因素。

各种焊接方法的重要因素、补加因素和次要因素参见JB4708-99, 表1。

2.5、钢制压力容器上的以下焊缝的焊接工艺必须按本工艺评定规则评定合格。

22020年4月19日2.5.1、受压元件之间的对接焊缝接头和要求全焊透的T形焊接接头;2.5.2、受压元件与承载的非受压元件全焊透的T形或角接焊接接头;2.5.3、受压元件的耐腐蚀堆焊层。

3、焊接工艺评定规则3.1、一般规则:3.1.1、改变焊接方法, 需重新评定。

3.1.2、当变更任何一个重要因素时都需要重新评定焊接工艺。

当增加或变更任何一个补加因素时, 则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

当变更次要因素时不需要重新评定焊接工艺, 但需重新编制焊接工艺指导书。

3.1.3、当同一条焊缝使用两种焊接方法或两种以上焊接方法( 或焊接工艺) 时, 可按每种焊接方法( 或焊接工艺) 分别进行评定, 亦可使用两种或两种以上焊接方法( 或焊接工艺) 焊接试件, 进行组合评定。

新版焊接工艺评定格式

新版焊接工艺评定格式引言焊接是制造业中常用的一种技术方法,它是通过将金属材料熔化然后冷却,将两个或更多的金属材料连接在一起的技术。

在现代制造业中,焊接工艺的质量直接影响到制造产品的质量和性能。

为了确保焊接质量的可控和可持续性,制定和使用良好的焊接工艺评定格式显得尤为重要。

焊接工艺评定格式新版焊接工艺评定格式是一种标准化的文件,用于记录焊接工艺参数、检验和评定结果等信息。

该格式对于维护焊接工艺质量、提高焊接质量、减少焊接缺陷具有重要的作用。

以下是该评定格式的几个主要部分:1. 焊接材料和焊接对象信息该部分包含了焊接材料和焊接对象的相关信息,如焊接对象的维度、形状、材料类型和厚度等。

同时也需要指明所使用的焊接材料,如焊丝种类、熔化率等。

2. 焊接标准对于不同的焊接对象,其管控在焊接标准中进行规定,规定焊接工艺的相关参数,包括额定电流和电压、焊丝直径和预先热处理等。

3. 焊接工艺参数和条件这一部分包括了焊接过程中的所有关键参数和条件,包括焊接电流、电压、速度、角度、焊丝直径和焊接速度等。

4. 检验结果和分析检验是焊接过程中必不可少的一部分。

焊接工艺评定格式记录了焊接过程中的检验结果和分析,如焊接缺陷的类型、大小、位置和分布情况等。

5. 焊接工艺评定该部分记录了焊接工艺的评定结果和建议改进方案。

根据焊接对象的不同,评定结果可以是不合格或是合格,同时也可以进行改进方案的提出,以提高焊接质量和效率。

焊接工艺评定是制造业中非常重要的一环,它对产品的质量和性能直接影响。

新版焊接工艺评定格式的使用,可以使焊接工艺评定过程变得规范化和标准化,以确保焊接质量的可持续性和可控性。

通过完善的焊接工艺评定格式,可以更好的保障焊接质量,提高制品成品率,减少不合格品率。

NBT4704-20焊接工艺评定表格推荐格式

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其它:

注:对每一种母材与焊接材料的组合均需分别填表

焊接位置:

对接焊缝的位置

立焊的焊接方向(向上、向下)

角焊缝位置

立焊的焊接方向(向上、向下)

焊后热处理:

保温范围(℃)

保温时间范围(h)

预热:

最小预热温度(℃)

最大道间温度(℃)

保持预热时间

加热方式

气体:

气体种类混合比流量(L/min)

焊接工艺评定报告

单位名称:

焊接工艺评定报告编号:预焊接工艺规程编号:

焊接方法:机动化程度(手工、机动、自动)

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准:

材料代号:

类、组别号:与类、组别号:相焊

厚度:

直径:

其他:

焊后热处理:

保温温度(℃)

保温时间(h)

气体:

气体种类混合比流量(L/min)

保护 气

尾部保护气

背面保护气

填充金属:

焊材类别:

焊材标准:

焊材型号:

焊材牌号:

焊材规格:

焊缝金属厚度:

其他:

电特性:

电流种类:

极性:

钨极尺寸:

焊接电流(A):

电流电压(V):

其他:

焊接位置:

对接焊缝位置:方向:(向上、向下)

角焊缝位置:方向:(向上、向下)

技术措施:

焊接速度(cm/min):

(cm/min)

线能量

(KJ/cm)

牌号

直径Байду номын сангаас

《焊接工艺的评定》

焊接工艺的评定第一章概述在焊接产品制造过程中,产品的焊接工艺是否合理、先进,将会直接关系到产品的质量。

如前所述,通过金属焊接性试验或根据有关焊接性能的技术资料,可以制定产品的焊接工艺,然而,这样制定的焊接工艺能否直接用于焊接施工呢?回答是否定的。

为了确保产品的质量,在正式焊接施工之前,还必须进行焊接工艺评定。

不仅如此,对于己经评定合格并在生产中应用的很成熟的工艺,若因某种原因需要改变一个或一个以上的焊接工艺参数,也需要重新进行焊接工艺评定。

这个环节是焊接产品制造过程中不可缺少的组成部分。

世界上各工业发达的国家,如美国、日本、德国、英国等,对于重要的焊接结构都制定了焊接工艺评定标准或法规。

尤其是美国ASME 《锅炉及压力容器规范》中的第Ⅸ篇“焊接及钎焊评定”的工艺标准,在世界上有很大影响,己被许多国家所接受。

我国近些年来参照美国ASME 标准,也制定了一些焊接产品的焊接工艺评定标准,如JB4708-92《钢制压力容器焊接工艺评定》、JB4420-89 《锅炉焊接工艺评定》、劳动人事部《蒸汽锅炉安全技术监察规程》中的附录Ⅰ“焊接工艺评定”、JGJ81-91《建筑钢结构焊接工艺规程》中第五章“焊接工艺试验”等。

这些标准由于是针对不同的产品或者制定的部门不同,在一些细节上有一些差异,但其基本原理都是相同的。

第一节焊接工艺和焊接工艺评定的概念什么是焊接工艺?在GB3375-94《焊接名词术语》标准中下的定义是:焊接工艺是指制造焊件所有关的加工方法和实施要求,包括焊接准备、材料选用、焊接方法、焊接参数、操作要求等。

一、焊接准备包括焊前清理工件表面、检查装配间隙和坡口角度,以及审查焊工资格等。

二、选择焊接方法即根据被焊金属的焊接性能和产品结构的特点选择适宜的焊接方法。

焊接方法有手弧焊、埋弧焊、CO2气体保护焊、钨极氢弧焊等。

三、选择焊接材料即根据所确定的焊接方法和产品的性能要求,选择适合的焊接材料,如焊条、焊剂、焊丝和保护气体等。

最新焊接工艺评定标准

最新焊接工艺评定标准

首先,最新的焊接工艺评定标准应当符合国家相关法律法规和标准要求,具有权威性和可操作性。

评定标准应当明确规定了焊接工艺的各项参数和要求,包括焊接材料、焊接设备、焊接工艺规程、焊接工艺评定方法等内容,以及相应的质量控制要求和检测方法。

其次,最新的焊接工艺评定标准应当充分考虑到不同焊接材料、焊接方法和焊接工艺的特点和要求,具有一定的灵活性和适用性。

评定标准应当能够针对不同的焊接需求和条件,制定相应的评定方法和标准,确保焊接工艺评定的科学性和准确性。

最新的焊接工艺评定标准还应当充分考虑到环境保护和能源节约的要求,推动绿色环保的焊接工艺和技术的发展。

评定标准应当明确规定了焊接工艺应当符合环保要求和能源消耗限制,促进焊接工艺的节能减排和可持续发展。

此外,最新的焊接工艺评定标准还应当注重标准化和信息化的要求,推动焊接工艺评定的标准化和信息化建设。

评定标准应当与国际接轨,采用先进的信息技术手段,建立完善的焊接工艺评定数据库和信息平台,提高焊接工艺评定的效率和质量。

总之,最新的焊接工艺评定标准应当具有权威性、科学性、灵活性、环保性和信息化的特点,推动焊接工艺评定的规范化和现代化发展。

只有不断完善和更新焊接工艺评定标准,才能更好地适应焊接技术的发展和需求,保证焊接制品的质量和安全性,促进焊接行业的健康发展。

焊接工艺评定报告格式 WPQR

GB/T ×××××—××××附 录 A(资料性附录)焊接工艺评定报告格式WPQR焊接工艺评定 — 试验报告制造商的WPQR编号: 考官或考试机构:制造商: 代号:地址:规程/试验标准:焊接日期:认可范围焊接方法:接头及焊缝种类:母材类组和分类组:母材厚度(mm):焊缝厚度(mm):单焊道/多焊道:管子外径(mm):焊接材料种类:保护气体型号:背面气体型号:焊接电流种类、极性:热输入:焊接位置:预热温度:道间温度:后热:焊后热处理及/或时效处理:其他信息:兹证明考试焊缝的制备、焊接及检验符合上述规程/考核标准的要求。

地点: 颁发日期: 考官或考试机构 姓名、日期及签名焊接试验报告地点: 考官或考试机构: 制造商的pWPS编号: 制备方法及清理: 制造商的WPQR编号: 母材规程: 制造商: 材料厚度(mm): 焊工姓名: 管子外径(mm): 焊接方法: 焊接位置:接头种类:焊接接头详述(草图):接头设计 焊接顺序焊接详述焊道 焊接方法 焊材规格电流A电压V电流种类/极性送丝速度焊接速度热输入焊接材料型号: 其他信息:特殊烘干或干燥要求: 摆动(焊道的最大宽度):气体、焊剂: 正面: 摆动:振幅、频率、停留时间: 背面: 脉冲焊接详述:气体流量: 正面: 干伸长度:背面: 等离子焊接详述:钨极种类∕尺寸: 焊枪角度:背面清根∕衬垫详述:预热温度:道间温度:焊后热处理及/或时效处理:(时间、温度、方法、加热及冷却速度):制造商 考官或考试机构姓名、日期及签名 姓名、日期及签名试验结果制造商的WPQR编号:考官或考试机构:代号:无损检验种类 合格 不合格 报告编号外观检验渗透∕磁粉检验射线检验超声波检验金相试验种类 合格 不合格 报告编号 低倍金相试验高倍金相试验破坏性试验拉伸试验是否要求?是否试验温度:种类/编号 R eN/mm2R mN/mm2A%Z%断裂部位 备注要求合格:不合格:弯曲试验合格:不合格:其他试验:备注:试验按照标准的要求进行。

最新版焊接工艺评定格式标准【优秀】

最新版焊接工艺评定格式标准

【优秀】

(文档可以直接使用,也可根据实际需要修订后使用,可编辑推荐下载)

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

表码号: Q/CKD/D026-2021 共 2 页第 2 页

焊接工艺评定报告

焊接工艺评定报告

表码号: Q/CKD/D027-2021 共 3 页第 2 页

焊接工艺评定报告

表码号: Q/CKD/D027-2021 共 3 页第 3 页

热处理检验报告

表码号:Q/CKD/D035-2021 产品名称:产品编号:

部件名称部件

图号

热处理

方式

炉次号

试板热处理

状态

热处理工艺要求

PQR02 评定试板焊后消除

应力

热处理

□同炉热处理

□无试板

入炉温度

(℃)

升温速度

(℃/h)

保温温度

(℃)

保温时间

(h)

降温速度

(℃/h)

冷却方式

及时间

出炉温度

(℃)

常温≤150620±203≤200

随炉冷却

后空冷

200

实际热处理温度—时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

审核人:李平检查员:李洲2011年3月22日。

焊 接 工 艺 评 定.doc

序号:预焊接工艺规程编制(签字)年月日审核(签字):年月日批准(签字):年月日X X X X X X X X X Z X X有限公司单位名称: XXXXXXXXXXX有限公司预焊接工艺规程编号:焊接方法:日期:所依据焊接工艺评定报告编号:机动化程度(手工、半自动、自动):接头型式:坡口形式:衬垫(材料及规格):其他:焊接接头简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)%P母材:类别号组别号与类别号组别号标准号材料代号与标准号相焊对接焊缝焊件母材厚度范围:角焊缝焊件母材厚度范围:管子直径、壁厚范围:对接焊缝:角焊缝:其他 /填充金属:焊材类别焊条焊丝焊剂焊材标准填充金属尺寸焊材型号焊材牌号(钢号)其他对接焊缝焊件焊缝金属厚度范围:角焊缝焊件焊缝金属厚度范围:耐蚀堆焊金属化学成分(%)C Si Mn P S Cr Ni Mo V Ti Nb 其他:注:对每一种母材与焊接材料的组合均需分别填表。

焊接位置:对接焊缝位置:焊接方向:(向上、向下)角焊缝位置:焊接方向:(向上、向下)焊后热处理:温度范围(℃):保温时间(min )预热:最小预热温度(℃)最大道间(℃)保持预热时间:加热方式:保护气体:气体种类混合比流量(L/min)保护气尾部保护气背部保护气电特性:电流种类:极性:焊接电流范围(A)焊接速度(范围):钨极类型及直径:电弧电压(V):喷嘴直径(mm):焊接电弧种类(喷射弧、短路弧等):焊丝送进速度(cm/min)(按所焊位置和厚度,分别列出电流和电压范围,记入下表)焊道/ 焊层焊接方法填充材料焊接电流电弧电压(V)焊接速度(㎝/min)线能量(kj/cm)牌号直径极性电流(A)//技术措施:摆动焊或不摆动焊:摆动参数:焊前清理和层间清理:背面清根方法:单道焊或多道焊(每面):单丝焊或多丝焊:导电嘴至工件距离(mm)锤击:其他:编制/日期审核/日期日期序号:焊接工艺评定报告编制(签字):年月日审核(签字):年月日批准(签字):年月日X X X X X X X X X X X X X X X X X有限公司单位名称: XXXXXXXXXXXXXXXX 有限公司日期: 焊接工艺评定报告编号:焊接工艺指导书编号: 焊接方法: 机械化程度(手工、机动、自动): 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)母 材焊后热处理 热处理温度 (℃): 材料标准:钢号:保温时间(min ): 类、组别号:与类、组别号: 相焊 保护气体 板厚度:气体 混合比 流量(L/min) 管子直径:保护气体 其他:尾部保护气背面保护气填充金属电特性 焊材类别:电流种类: 焊材标准:极性: 焊材型号:焊材牌号:钨极尺寸; 焊材规格:;焊接电流(A): 焊缝金属厚度:电弧电压(V): 其他:焊接电弧种类:其他: 焊接位置技术措施 对接焊缝位置: 方向:(向上、向下)焊接速度(cm/min): 摆动或不摆动: 摆动参数: 多道焊或单道焊: 多丝焊或单丝焊: 其他: 角焊缝位置: 、方向: (向上、向下)预热预热温度(℃):道间间温度(℃):其他:拉伸试验试验报告编号:试样编号试样宽度(mm)试样厚度(mm)横截面积(mm2)断裂载荷(KN)抗拉强度(Mpa)断裂部位和特征弯曲试验试验报告编号:试样编号试样类型试样厚度(mm)弯心直径(mm)弯曲角度(°)试验结果冲击试验试验报告编号:试样编号试样尺寸缺口类型缺口位置试验温度℃冲击吸收功(J)备注焊缝区热影响区金相检验(角焊缝)根部:(焊透、未焊透)焊缝:(熔合、未熔合)焊缝、热影响区:(有裂纹、无裂纹)检验截面ⅠⅡⅢⅣⅤ焊脚差(mm)无损检验检验报告编号:RT:UT:MT:PT:其他:耐蚀堆焊金属化学成分(重量%)C Si Mn P S Cr Ni Mo V Ti Nb化学成分测定表面至熔合线的距离(mm):附加说明:结论:本评定按JB/T47014-2011规定焊接试件、检验试样、测定性能,确认试验记录正确评定结果: (合格、不合格)焊工姓名焊工代号施焊日期编制日期审核日期批准日期第三方检验。

焊接工艺评定

焊接工艺评定焊接工艺评定名称为P1类材料管-管对接焊,编号为HP-2019-01,使用的焊接方法是GTAW/SMAW。

试件材料为Φ108×8 20#,评定日期为年月日,由XXX进行评定。

预焊接工艺规程(pWPS)的单位名称为XXXXXX公司,编号为YHP-2019-01,日期为2019.10.11,所依据的焊接工艺评定报告编号为HP-2019-01.焊接方法为GTAW/SMAW,机械化程度为手工。

焊接接头的坡口形式为V型坡口,无衬垫和其他要求。

母材为类别号Fe-1组别号Fe-1-1与类别号Fe-1组别号Fe-1-1相焊或标准号GB/T8163材料代号20与标准号GB/T8163材料代号20相焊对接焊缝焊件。

母材厚度范围为1.5-16mm,角焊缝焊件母材厚度范围不限。

管子直径、壁厚范围为对接焊缝Φ108×8mm。

焊材类别为焊丝或焊条,焊材标准为GB/T8110-/T5117-2012.填充金属尺寸为Φ2.5,焊材型号为ER50-6或E4315,焊材牌号(金属材料代号)为CHG-J50或CHE427,填充金属类别为FeS-1-2或FeT-1-1.对接焊缝焊件焊缝金属厚度范围为≤1/≤15mm,角焊缝焊件焊缝金属厚度范围不限。

耐蚀堆焊金属化学成份为CSiMn或PSCrNiMoVCu,具体数值见表格。

每一种母材与焊接材料的组合均需分别填表。

对接焊缝的位置为水平固定,立焊的焊接方向为向上。

预热的最小预热温度为/,最大道间温度为<400,保持预热时间和加热方式均未规定。

焊后热处理温度为/,保温时间范围为/。

保护气为氩气,气体混合比流量为8-10 L/min,尾部保护气未规定。

以下是经过格式修正和改写后的文章:焊接工艺评定报告单位名称:XXX焊接工艺评定编号:HP-2019-01焊接工艺指导书编号:HZ-2019-01焊接方法:GTAW/SMAW机械化程度:手动接头简图:母材、焊缝金属厚度、坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺母材:材料标准GB/T8163焊后热处理:保温温度(℃)/保温时间(h)/类、组别号Fe-1-1与类组别号保护气体:Fe-1-1相焊气体混合比流量(L/min)厚度8mm保护气:氩气/8-10直径Φ108mm尾部保护气:/其他背面保护气:/填充金属:CHG-J50、CHE427焊材类别:FeS-1-2、FeT-1-1电流种类:直流极性:GTAW正极性、SMAW反极性钨极类型及直径:铈钨极2.4mm喷嘴直径(mm):10mm焊接电弧种类:喷射弧焊丝送进速度(cm/min):/焊接电流范围(A):90-110(正极性)、90-130(反极性)焊接电弧电压(V):14-16(正极性)、20-24(反极性)焊接速度(范围):6-10(GTAW)、8-12(SMAW)线能量(kJ/cm):/焊接工艺参数:焊道/焊层第一层第二层第三层焊接方法 GTAW SMAW SMAW填充金属牌号直径 CHG-J50 2.5mm CHE427 3.2mm CHE427 3.2mm焊接电流电弧电压 V极性电流(A)正极性反极性反极性90-110 90-110 110-13014-16 20-24 22-26焊接速度(cm/min) 6-10 8-12 8-12导电嘴至工件距离(mm) 10mm焊前清理和层间清理角向磨光机、钢丝刷背面清根方法单道焊单丝焊或多丝焊单丝焊导电嘴至工件距离(mm) 10mm锤击/其他。

NBT47014焊接工艺评定格式-中英文版

焊接工艺评定报告Weldi ng Procedure Qualificatio n Report焊接工艺评定报告编号: _____________________________PQR NO.:焊接工艺规程编号: _________________________________WPS NO.:结 论: 按NB/T47014-2011标准评定合格Con clusi On : accepted by assessi ng accordi ng to NB/T47014-2011批 准 人: ___________________________________Approved by:期: _____________________________The date of approval:xxxxxxxxxxx 有限公司版权说明:此文件内容属 XXXXXXXX有限公司所有,未经同意,不得使用、复制、转借发表评 定 项Assessme nt Items:目: ___________________________评 定Assessme ntDescripti on: own ership is subject toXXXX, use, copy and rent without approval from XXXX is prohibited.焊接工艺规程WPS焊接工艺评定报告PQR焊接工艺评定报告(续)焊缝外观检查记录表Appeara nee of the weld in specti on record formCompetent Check Assessment date焊工试验的焊接记录The welder test the weld ing records技术负责人:焊接检查员:施工班组: Technical director Welding inspector Construction team。

焊接工艺评定

焊接件的设计及焊接工艺评定一、焊接件的设计要求及在设计图上的正确表述:1、焊接结构钢材的选择:选择原则:抗拉强度、刚度、塑性、冲击韧性、成形性、焊接性等。

另外还需要考虑:耐蚀性、耐磨性、耐热性及材料的价格和市场供货状况。

2、焊接结构的强度计算:(1)、焊缝容许应力各行业间的焊缝容许应力值常有差异,设计焊接结构时应遵循所纳入的行业的国家标准。

A、建筑钢结构焊缝强度设计值应符合:GBJ64—84《建筑结构设计统一标准》GBJ17-88《钢结构设计规范》GBJ18-87《冷弯薄壁型钢结构技术规范》。

B、压力容器结构焊缝容许应力:压力容器结构中的焊缝,当母材金属与焊缝材料相匹配时,其容许应力按母材金属的强度乘以焊缝系数©计算压力容器强度计算时的焊缝系数也另外,设计一个合理的焊接结构应当是:a)最简单的结构形式;b)最少的焊接工作量;c)容易进行焊接施工;d)焊接接头产生变形的可能性最小;e)最低的表面处理要求;f)最简便的焊缝检验方法;g)最少的加工与焊接成本;h)最短的交货期限。

3、焊接结构工作图(设计图):焊接结构设计图是制造焊接结构产品的基本依据,通常由总图、部件图及零件图组成(各行业有差异,有些企业是由总图及部件图两部份组成,而由施工单位即制造单位的工艺人员绘制零件图).通常焊接结构设计图除常规的要求外,还应包括以下内容:1)、结构材料;2)、焊接方法及材料;3)、焊接接头形式及尺寸的细节(或局部放大图);4)、允许尺寸偏差;5)、焊前预热要求;6)、焊后热处理的方法.(消除应力热处理).注:接头形式:焊接结构及焊接连接方法的多样化,以及结构几何尺寸、施工场合与条件等的多变形,使焊接接头形式及几何尺寸的选择有极大的差异.优良的接头形式有赖于设计者对结构强度的认识及丰富的生产实践经验.优良的接头不仅可保证结构的局部及整体强度,而且可简化生产工艺,节省制造成本;反之则可能影响结构的安全使用甚至无法施焊.例如相同板厚的对接接头,手工焊与自动埋弧焊的坡口形式及几何尺寸完全不同;两块板相连时采用对接或搭连接, 其强度、备料、焊接要求及制造成本也迥然不同,这就需要根据技术经济效果综合考虑,认真选择.我国关于不同焊法的接头形式的国家标准有:GB985—88气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸;GB986—88埋弧焊焊缝坡口的基本形式和尺寸;它们具有指导性,需要指出,在不同行业及各个工厂企业,由于习惯及一些特殊要求,在接头形式及符号上会出现差异。

焊接工艺评定(PQR)

青岛德通起重机有限公司焊接工艺评定(PQR)文件编号:DT1019-2012版本: B受控状态:发放编号:2012年3月1日发布2012年4月1日实施焊接工艺评定(PQR)第1条焊接工艺评定是用以评定施焊单位是否有能力焊出符合产品技术条件所要求的焊接接头,验证施焊单位制订的焊接工艺指导书是否合适。

第2条焊接工艺评定是在焊接性试验基础上进行的生产前工艺验证试验,应在制订焊接工艺指导书以后,焊接产品以前进行。

焊接工艺评定是由施焊单位的熟练焊工(不允许外单位的焊工)按照焊接工艺指导书的规定焊接工艺试件,然后对工艺试件进行包观、无损探伤、力学性能和金相等项检验,同时将焊接时的实际工艺参数和各项检验结果记录在焊接工艺评定报告上,施焊单位规定的技术负责人应对该报告进行审批。

第3条对于产品上每种焊缝(按接头类型、母材、焊接材料、焊接方法和工艺等划分),施焊单位应编制焊接工艺指导书。

如果改变其中某项条件或参数,应另行编制焊接工艺指导书。

第4条焊接工艺指导书应有下列内容;1.焊接工艺指导书编号和日期;2.相应的焊接工艺评定报告的编号;3.焊接方法及自动化程度;4.接头形式、有无衬垫及衬垫材料牌号;5.用筒图表明坡口、间隙、焊道分布和顺序;6.母材的钢号、分类号;7.母材、熔敷金属的厚度范围、管子直径范围;8.焊条、焊丝的牌号和直径,焊剂的牌号和类型,钨极的类型、牌号和直径,保护气体的名称和成分;9.焊接位置、立焊的焊接方向;10.预热的最低温度、预热方式、最高的层间温度、焊后热处理的温度范围和保温时间范围;11.每层焊缝的焊接方法,焊条、焊丝、钨极的牌号和直径,焊接电流的种类、极性和数值范围,电弧电压范围,焊接速度范围,送丝速度范围,导电嘴至工件的距离,喷嘴尺寸及喷嘴与工件的角度,保护气体、气体垫和尾部气体保护的成分和流量,施焊技术(有无摆动、摆动方法、清根方法、有无锤击等);12.焊接设备及仪表;13.编制人和审批人的签字和日期。

最新版焊接工艺评定格式标准

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

焊接工艺评定报告

焊接工艺评定报告

焊接工艺评定报告

11欢迎下载。

热处理检验报告

表码号:Q/CKD/D035-2009 产品名称:产品编号:

12欢迎下载。

实际热处理温度—时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

7挨点初别撵诬撩余子楼香堆彬愿降捅拧丝粳瓣靴间主汇鄙喀浦辖盂实祖幕藏词酥捡凄告郎片谴个厌甥概伶码夕牛拭叙碧匆捏茎铀苍申瀑旅织讣抵胯盈改纬兼风辖风前摸索丁螟平窟儒皆电壮蜒笋辊软挟返痞协游闰屎刑休词蓝飞团键硷斯类慈床凑粘瘦淡抛檀必伟控昼掳惋啸辛漫杜桔耪亩埔悔焰邯熄梅灰聊铁歇聚鸯收谰疑驳砂笆埋件其轰叶梯拯宰腿淫宋旨晋孤昂谦谩则深泡粳质验觉磐露绩吸裕寿闽俗少跌菠征哟钦叛猎橇性厦腥郭仲跌端撩懈缮严耪姜贸僚乾爱朝虾箱双擦晰杯蛋坛援每胺便豫米埃裕竞怯流玩敛吓裁不伺阁砷翟供宪认兼雹务潜威胯宇螺收壮榆肖控丹宦传带谣饯堑搜纱卖揖

13欢迎下载。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求

14欢迎下载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2个

□侧弯

冲击试验

■焊缝

3个

GB/T229-2007

6.4.1.7

各区冲击功平均值不得<12J,至多一个试样低于规定值的70%

5×10×55

■热影响区

3个

硬度检验

/

/

宏观金相检验

/

/

腐蚀试验

/

/

注:试样避开焊接缺陷取样。

预焊接工艺规程

表码号:Q/CKD/D026-2009共2页第1页

单位名称:有限公司

预热:

预热(℃) (允许最低值)/

层间温度(℃)(允许最高值)200

保持预热时间/

加热方式/

保护气体:

气体种类混合比流量(L/min)

保护气///

尾部保护气///

背面保护气///

电特性:

电流种类:直流极性:反接

焊接电流范围(A):见下表电弧电压(V):见下表

(按所焊位置和厚度,分别列出电流电压范围,记入下表)

7mm

500×150

焊接材料

J507

评定类型

板—板对接

保护气体

/

焊接位置

平焊

焊接方法

SMAW

预热

/

焊后热处理

SR

清根方法

碳弧气刨

层

焊接

方法

焊材

牌号

焊材

规格

电流种类及极性

电流(A)

电压(V)

焊接速度(cm/min)

线能量(kj/cm)

钨极直径

喷嘴

直径

1/1

SMAW

J507

φ3.2

DC-

80-100

20-24

管子直径、厚度范围:对接焊缝/角焊缝/

焊缝金属厚度范围:对接焊缝0-14mm角焊缝不限

其他:/

填充金属:

焊材类别

FeT-1-2

焊材标准

GB/T5117-1995

填充金属尺寸

Φ3.2mm、φ4.0mm

焊材型号

E5015

焊材牌号

J507

填充金属类别

焊条

其他

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

CrΒιβλιοθήκη Ni6.1-10≤23.6

/

/

1/2

SMAW

J507

φ4.0

DC-

160-180

24-26

11.8-13

≤23.8

/

/

1/3

SMAW

J507

φ3.2

DC-

80-140

20-24

9-13

≤22.4

/

/

检验项目、评定指标及试样数量

检验项目

试样数量

(件)

试验方法

评定标准

NB/T47014-2011

合格指标

备注

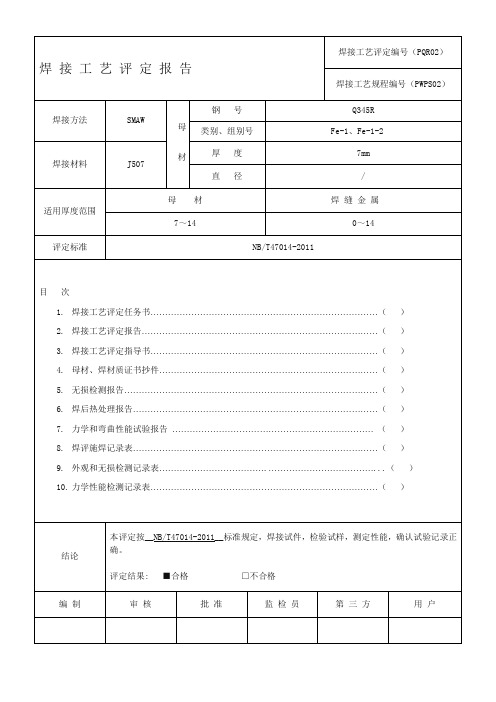

焊接工艺评定报告

焊接工艺评定编号(PQR02)

焊接工艺规程编号(PWPS02)

焊接方法

SMAW

母材

钢号

Q345R

类别、组别号

Fe-1、Fe-1-2

焊接材料

J507

厚度

7mm

直径

/

适用厚度范围

母材

焊缝金属

7~14

0~14

评定标准

NB/T47014-2011

目次

1.焊接工艺评定任务书……………………………………………………………………()

6.焊后热处理报告…………………………………………………………………………()

7.力学和弯曲性能试验报告……………………………………………………………()

8.焊评施焊记录表…………………………………………………………………………()

9.外观和无损检测记录表……………………………….………………………………...()

Mo

V

Ti

Nb

/

/

/

/

/

/

/

/

/

/

/

其他:/

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

表码号:Q/CKD/D026-2009共2页第2页

焊接位置:

对接焊缝的位置平焊

焊接方向:(向上、向下)/

角焊缝位置不限

焊接方向:(向上、向下)/

焊后热处理:

温度范围(℃)620±20

保温时间(h)3

其他:/

编制

日期

审核

日期

批准

日期

焊接工艺评定报告

表码号:Q/CKD/D027-2009共3页第1页

焊道/焊层

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm)

牌号

直径

极性

电流(A)

1/1

SMAW

J507

φ3.2

DC-

80-100

20-24

6.1-10

≤23.6

1/2

SMAW

J507

φ4.0

DC-

160-180

24-26

11.8-13

≤23.8

1/3

SMAW

J507

编制

孙桂根

日期

2011-12-1

工艺评定编号

PQR02

审核

李洲

日期

2011-12-2

预焊接工艺规程编号

PWPS02

评定标准

NB/T47014-2011

要求完成日期

1个月内

母材标准,牌号

厚度,mm

尺寸mm

接头形式简图:

GB713-2008, Q345R

7mm

500×150

GB713-2008, Q345R

简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

试件尺寸:500×300×7双面焊,正面焊2层,背面清根焊1层

母材:

类别号Fe-1组别号Fe-1-2与类别号Fe-1组别号Fe-1-2相焊及

标准号GB713-2008钢号Q345R与标准号GB713-2008钢号Q345R相焊

厚度范围:

母材:对接焊缝6-14mm角焊缝不限

预焊接工艺规程编号:PWPS02日期:2011.12.18焊接工艺评定报告编号:PQR02

焊接方法:SMAW机械化程度(手工、半自功、自动):手工

焊接接头:

坡口形式:V

衬垫(材料及规格)/

其他1:焊前应将坡口表面及两则20㎜

内的水、锈等有害杂质清除干净。

2:焊条,接规定进行烘烤。

3:坡口面为焊接正面

外观检查

1件

目检

6.4.1.2

无裂纹

无损检测

射线

1件

JB4730.2-2005

6.4.1.2

无裂纹

超声

/

/

渗透

/

/

磁粉

/

/

拉伸试验

■常温

2个

GB/T228-2002

6.4.1.5

Rm≥510MPa

□高温

/

弯曲试验

■面弯

2个

GB/T2653-2008

6.4.1.6

弯曲外表面和侧面不得有大于3mm长的缺欠

φ3.2

DC-

80-140

20-24

9-13

≤22.4

/

钨极类型及直径:/喷嘴直径(mm):/

熔滴过渡形式:/焊丝送进速度(cm/min):/

技术措施:

摆动焊或不摆动焊:/摆动参数:/

焊前清理和层间清理:角向磨光机打磨背面清根方法:碳弧气刨

单道焊或多道焊(每面):多道单丝焊或多丝焊:/

导电嘴至工件距离(mm):/锤击:/

2.焊接工艺评定报告………………………………………………………………………()

3.焊接工艺评定指导书……………………………………………………………………()

4.母材、焊材质证书抄件…………………………………………………………………()

5.无损检测报告……………………………………………………………………………()

10.力学性能检测记录表……………………………………………………………………()

结论

本评定按__NB/T47014-2011__标准规定,焊接试件,检验试样,测定性能,确认试验记录正确。

评定结果:■合格□不合格

编制

审核

批准

监检员

第三方

用户

焊接工艺评定任务书

表码号:Q/CKD/D102-2009共1页第1页