如何用一个PLC控制两个或多个伺服电机同步运行完整版

PLC控制伺服电机的方法

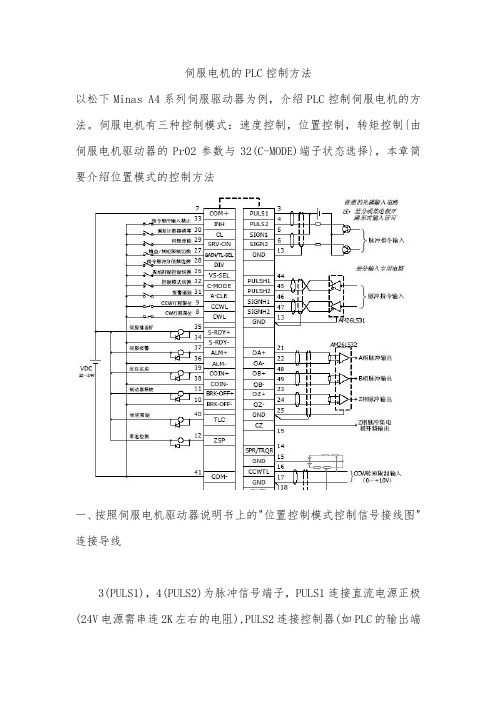

伺服电机的PLC控制方法以松下Minas A4系列伺服驱动器为例,介绍PLC控制伺服电机的方法。

伺服电机有三种控制模式:速度控制,位置控制,转矩控制{由伺服电机驱动器的Pr02参数与32(C-MODE)端子状态选择},本章简要介绍位置模式的控制方法一、按照伺服电机驱动器说明书上的"位置控制模式控制信号接线图"连接导线3(PULS1),4(PULS2)为脉冲信号端子,PULS1连接直流电源正极(24V电源需串连2K左右的电阻),PULS2连接控制器(如PLC的输出端子)。

5(SIGN1),6(SIGN2)为控制方向信号端子,SIGN1连接直流电源正极(24V电源需串连2K左右的电阻),SIGN2连接控制器(如PLC 的输出端子)。

当此端子接收信号变化时,伺服电机的运转方向改变。

实际运转方向由伺服电机驱动器的P41,P42这两个参数控制。

7(com+)与外接24V直流电源的正极相连。

29(SRV-0N),伺服使能信号,此端子与外接24V直流电源的负极相连,则伺服电机进入使能状态,通俗地讲就是伺服电机已经准备好,接收脉冲即可以运转。

上面所述的六根线连接完毕(电源、编码器、电机线当然不能忘),伺服电机即可根据控制器发出的脉冲与方向信号运转。

其他的信号端子,如伺服报警、偏差计数清零、定位完成等可根据您的要求接入控制器。

构成更完善的控制系统。

二、设置伺服电机驱动器的参数。

1、Pr02----控制模式选择,设定Pr02参数为0或是3或是4。

3与4的区别在于当32(C-MODE)端子为短路时,控制模式相应变为速度模式或是转矩模式,而设为0,则只为位置控制模式。

如果您只要求位置控制的话,Pr02设定为0或是3或是4是一样的。

2、Pr10,Pr11,Pr12----增益与积分调整,在运行中根据伺服电机的运行情况相应调整,达到伺服电机运行平稳。

当然其他的参数也需要调整(Pr13,Pr14,Pr15,Pr16,Pr20也是很重要的参数),在您不太熟悉前只调整这三个参数也可以满足基本的要求.3、Pr40----指令脉冲输入选择,默认为光耦输入(设为0)即可。

浅析PLC操纵的多电机同步系统

浅析PLC操纵的多电机同步系统摘要:通过对不同操纵方式的分析,介绍了利用Omron系列PLC做为主控元件的多电机同步运行系统。

关键词:PLC 同步随动闭环电动机最近几年来,随着我国包装,分切,印刷,涂层等行业的蓬勃进展,做为配套的电气操纵环节那么对产品的质量起着关键的作用,目前以PLC做为中心操纵元件的设备占有相当大的比重,并以其精准的操纵,稳固的工作状态占据了十分重要的地位。

而在这些操纵系统中核心问题即是各动力驱动轴的同步运行,即各电机的同步运行。

本文将介绍分析几种以OMRON系列PLC作为主控元件来实现多电机同步运行的方案。

1 系统操纵方案随动系统随动系统,即一台电机作为主电机,另外一台或多台作为随动电机,随动电机紧随着主电机运行;操纵系统的大体组如图1所示。

在该系统中由PLC同意来自上位机发来的操纵信号,通过必然的运算转换为执行装置的操纵信号,如变频器的频率,进而驱动主电机运行,通过编码器监测电机的实际运行速度,并将这一信号作为随动电机的操纵命令,随动电机紧随这一速度即可实现两台电机的同步运行。

闭环系统闭环操纵系统,即两台电机由同一操纵器(PLC)发出操纵信号,然后再各自组成闭环系统,紧随操纵器发出的信号,即可实现多电机的同步运行;操纵系统的大体组如图2所示。

在那个系统中由PLC同意来自上位机发来的操纵信号,通过运算转换为执行装置的操纵信号,同时发到两台电机的驱动器中,由于操纵命令是相同的, 通过编码器监测电机的实际速度,与操纵命令进行比较,组成闭环操纵系统,如此只要两台电机的都紧随操纵命令运行即可实现同步。

随动闭环系统随动闭环操纵系统,综合了随动系统和闭环操纵系统的特点,在随动操纵系统的基础上组成了闭环操纵。

两台电机驱动器由同一操纵器(PLC)发出操纵信号,并各自组成闭环系统,将辅电机的实际速度实时的与主电机进行比较,综合调整,使辅电机紧随主电机的运行速度,即可实现多电机的同步运行。

操纵系统的大体组如图3所示。

基于两台伺服电机及其驱动器,用PLC和触摸屏控制

基于两台三伺服电机及其驱动器,用PLC和触摸屏控制一、任务功能1、手动模式:用触摸屏单独控制各台伺胸电机的正转、反辫、停止:2、自动模式:按下触摸屏的“自动启动安钮,两台三相伺服电机按以下步骤运行(1)伺服电机1正转3秒:(2)伺服电机1反转3秒:(3)伺服电机1停止1秒:(4)伺服电机2正转3秒:(5)伺服电机2反转3秒:(6)伺服电机2停止1秒:(7)重复以上过程3次。

3、不管哪种模式,用触摸屏可以设置各台伺服电机的转速:4、触摸屏可以显示电机累计运行时间及设置电机保养提醒时间:(1)显示伺服电机1累计运行时间,设置电机I保养提醒时间(以秒为单位) ;(2)显示伺服电机2累计运行时间,设置电机2保养提醒时间(以秒为单位〉;(3)当电机1或电机2的保养时间到达后,Y5或Y6以1秒周期闪烁:5、按下触摸屏或PLC:外部的“急停”按钮后,不论伺服电机处于哪种状态或模式都必须停止:二、任务的实施设备①伺服电机及驱动器MR-JE-20A 2台;②PLC(FX3U)1台;③昆仑通态触摸屏1台;④电脑等三、任务的实施步骤1、设置伺服驱动器的参数隐藏参数PH17改为5012,断电再上电。

2、接线图3、根据任务功能,分配I/O点4、下载程序到PLC,参考程序5、制作触摸屏画面(1)打开MCGSE嵌入版组态软件,新建工程,选择相对应的触摸屏类型按确定;(2)创建新工程后进行组态设备,双击添加通用串口父设备后选择FX系列编程口,组态完成后关闭当前画面,进入下一步;(3)新建一个用户窗口,双击窗口,进入画面编辑;(4)点击工具箱,添加所需要的按钮和输入框等(5)首先添加输入框双击打开,选择PLC对应的数据对象,通道类型与通道地址要和PLC 一致,否则无法读取数据,同样方法分添加设置电机保养时间和电机转速设置;(6)点击工具箱添加按钮双击打开基本属性可以设置想要的文本,点击操作属性勾选数据对象,选择按1松0点“?”进去选择通道类型和通道地址,其他按钮操作方法也一样;(7)工具箱添加指示灯双击打开选择数据对象,选择相对应的输出。

两台电动机顺序启动的PLC控制

(1)开启控制: 按下SB1按钮,M1电动机开启; 再按下SB2按钮,M2电动机开启;

(2)停止控制: 按下SB3按钮,M2电动机停止; 再按下SB4按钮,M1电动机停止;

(3)本电路要具有过载保护功能;

任务一:理一理

本电路最终实现旳功能: ___顺__序____开启, ___逆__序____停止。

A1

A2

N

L

注意工艺

PLC外围接线

任务四:写一写

第一步:绘制M1电动机启保停梯形图。

任务四:写一写

第二步:绘制M2电动机启保停梯形图。

任务四:写一写

第三步:M1先运转,M2后运转(顺序开启)。

提醒:

任务四:写一写

第四步:M2先停止,M1后停止(逆序停止)。

提醒:

项目五

PLC控制两台电动机旳 顺序开启和停止

1. 应用背景

诸多旳工业设备上装有多台电机,因为设备各部分旳工 作节拍不同,或者操作流程要求,各电机旳工作时序不同。

例如,通用机床一般要求主轴电机开启后再开启进给电 机。而带有液压系统旳机床一般需要先开启液压泵电动机后, 才干开启其他旳电动机。

2. 任务布置

任务二:分一分

名称 开启按钮 开启按钮 停止按钮 停止按钮 热继电器 热继电器

输入信号 符号 输入点编号

SB1

X0

SB2

X1

SB3

X2

SB称 接触器 接触器

输出信号 符号 输出点编号

KM1

Y0

KM2

Y1

I/O口分配

任务三:画一画

3

4

3

4

3

4

3

4

95

PLC如何实现对两台电动机交替运行的控制?

PLC 如何实现对两台电动机交替运行的控制?

☆PLC 如何实现对两台电动机交替运行的控制?

两台电动机交替运行是指电动机M1 运转一定时间自动停止后,电动机M2 开始工作,当电动机M2 运转一定时间自动停止后,电动机M1 再次起动运转,如此反复循环,实现两台电动机的自动交替运行。

图:两台电动机交替运行的PLC 控制电路

表:两台电动机交替运行控制PLC 梯形图I/O 地址分配表(西门子S7- 200 系列PLC)

结合PLC 外接部件与主电路的控制关系,及I/O 地址分配表可知,两台电动机交替运行控制过程如下:

1.电动机M1 的起动控制过程

起动电动机M1 时,可通过按钮SB1 进行控制。

利用PLC和变频器实现多电机速度同步控制

利用PLC和变频器实现多电机速度同步控制在传统的传动系统中,要保证多个执行元件间速度的一定关系,此中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

底下以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

一、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行分子化合物塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机和成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定然后,根据薄膜厚度,相应的牵引速度也就确定,是以挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,不然,将影响薄膜的质量、印刷效果和生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的拉力进行卷绕。

在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,如许就保证了它们之间的同步。

印刷电机的速度必须保证与牵引电机的速度同步,不然,在此两道工艺之间薄膜会出现过紧或过松的现象,影响印刷质量和生产的连续性。

但是印刷生置与牵引装置相距甚远,没有办法采用机械刚性联接的方法。

为实现牵引与印刷间的同步控制,牵引电机和印刷电机各采用变频器进行调速,再用PLC对两台变频器直接控制。

牵引电机和印刷电机采用变频调速,其控制框图如图1所示。

在这个闭环控制中,以牵引辘的速度为目标,由印刷电机变频器调节印刷辘速度来跟踪牵引辘的速度。

《PLC应用技术(西门子)》电子课件 5-2:两台电动机的同时起停控制

VB100 接收到的字符数

发 送

VB51

发送数据1 (IB0→VB51)

接 收

VB101

接收到的数据1 (VB101←)

区

区

VB52

发送数据2 (QB0→VB52)

VB102 接收到的数据2 (VB102←)

VB53

结束字符

VB103

结束字符

项目实施---程序设计

1

初始化子程序

2

编写主程序

3 编写SMB34的定时中断程序

《PLC应用技术(西门子)》 主讲人:史宜巧

1 控制要求 2 项目分析 3 知识学习 4 项目实施 5 项目总结

6 项目拓展

控制要求

项目分析

PLC1

PLC1发送数据 PLC2接收数据

PLC2

PLC1接收数据

PLC2发送数据

知识学习---设置自由口通信模式

SMB130

SMB30

知识学习---设置自由口通信模式

协议选择

00:PPI/从站模式 01:自由口协议 10:PPI/主站模式 11:保留

知识学习---自由口通信指令的梯形图

数据接收指令 数据发送指令

缓冲区首址 0或1

缓冲区首址 0或1

知识学习---数据接收指令

接收指令RCV可以从端口0或1接收一个或 多个字节的数据,最多为255个,并存于 数据缓冲区。

端口0 端口1

含义

接收信息控制字节

SMB87

SMB187

BK:是否使用中断条件检测起始信息。0=忽略;1=使用 TMR:是否使用SMB92或SMB192的值终止接收。0=忽略;1=使用 C/M:定时器定时性质。0=内部字符定时器;1=信息定时器 IL:是否使用SMB90或SMB190的值检测空闲状态。0=忽略;1=使用 EC:是否使用SMB89或SMB189的值检测结束信息。0=忽略;1=使用 SC:是否使用SMB88或SMB188的值检测起始信息。0=忽略;1=使用 EN:接收允许。0=禁止接收信息;1=允许接收信息。

用触摸屏PLC功能指令实现两台电机的按顺序Y-△启动

用触摸屏PLC 功能指令实现两台电机的按顺序Y-△启动,要求如下:

(1)按下触摸屏上的“启动”按钮,1#电机Y 启动,1秒后,1#电机△启动;

相隔T 秒后,2#电机Y 启动,1秒后,2#电机△启动。

(2)按下触摸屏上的“停止”按钮,所有电机不管处于何种状态都停下;能显示两电机的累计工作时间,停电也不会改变。

(3)T 定时范围是5-10秒;

(4)使用功能指令(MOV )编写程序;

(5)在试卷上画出PLC 的I/O 分配图、PLC 的梯形图和触摸屏的画面。

I/O 分配: X0 启动 X1 停止 Y0 1#运行(KM1) Y1 1#星形启动(KM2) Y2 1#△启动(KM3) Y4 2#运行(KM4) Y5 2#星形启动(KM5) Y6 2#△启动(KM6)

触摸屏使用步骤

1:打开软件EasyManager 选

好通讯口COM1或COM2→

EB 新建→MT510。

2编辑→系统参数→PLC 机型

选Fx2n 。

3建立操作面板、元件、灯、

数、标注等→保存文件→工

具→编译

4回到Easymanager 主界面

5√选 Direct

Online-Simulator.; → PLC 运行

状态,不监控; →

Online-Simulator,打开编译文件。

PLC如何控制伺服电机(伺服系统设计实例)

PLC如何控制伺服电机(伺服系统设计实例)PLC(可编程逻辑控制器)通常用于控制伺服电机的运动,伺服电机通过PLC的输出信号来控制其位置、速度和加速度等参数。

本文将以一个伺服系统的设计实例来说明PLC如何控制伺服电机。

假设我们需要设计一个简单的伺服系统,实现一个沿直线轨道移动的小车。

伺服系统由PLC、伺服电机、编码器和开关等设备组成。

步骤1:设计控制电路首先,我们需要设计一个控制电路,包括PLC、伺服电机和编码器之间的连接。

PLC通常具有数字输出端口,可用于输出控制信号来驱动伺服电机,同时也需要设置一个数字输入端口来接收编码器的反馈信号。

步骤2:连接电路将PLC的数字输出端口与伺服电机的控制输入端口连接起来。

通常,伺服电机的控制输入端口包括位置命令、速度命令和加速度命令等信号。

确保正确连接这些信号,以便PLC可以向伺服电机发送正确的控制指令。

步骤3:编程PLC使用PLC编程软件,根据系统的需求编写控制程序。

通常,需要编写的程序包括接收编码器反馈信号、计算位置误差、生成控制指令以及输出控制信号等。

步骤4:设置伺服电机参数伺服电机通常具有各种参数设置,如最大速度、加速度和减速度等。

在PLC程序中,需要设置这些参数,以确保伺服电机的正常工作。

这些参数通常可以通过与伺服电机连接的调试软件进行设置。

步骤5:运行系统完成PLC程序和伺服电机参数的设置后,可以通过PLC进行系统测试和调试。

运行系统并观察小车的运动是否符合设计要求。

如果需要调整运动轨迹或控制参数,可以修改PLC程序和伺服电机的参数设置。

通过以上步骤,我们可以实现一个简单的伺服系统,通过PLC控制伺服电机的运动。

当PLC接收到编码器的反馈信号时,它会计算出位置误差,并生成相应的控制信号发送给伺服电机。

伺服电机根据接收到的指令,调整自身的位置、速度和加速度等参数,实现沿直线轨道移动的小车。

需要注意的是,PLC控制伺服电机还可以实现更复杂的运动控制,如直线插补、圆弧插补等。

plc控制伺服电机程序实例讲解!成功都是可以复制的!

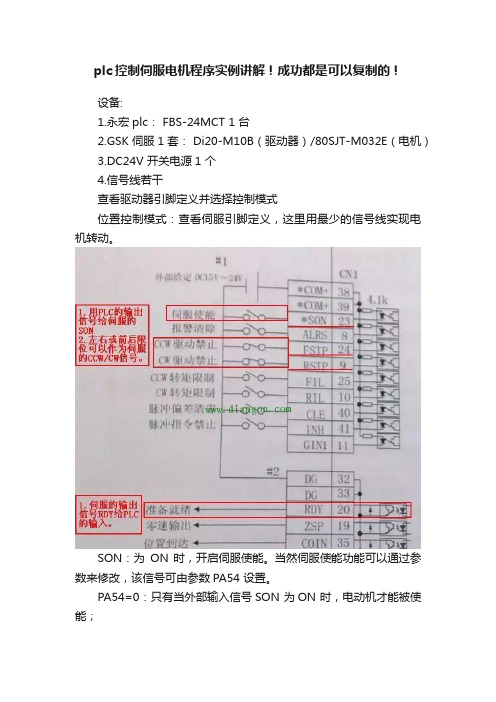

plc控制伺服电机程序实例讲解!成功都是可以复制的!设备:1.永宏plc: FBS-24MCT 1 台2.GSK 伺服1 套: Di20-M10B(驱动器)/80SJT-M032E(电机)3.DC24V 开关电源1 个4.信号线若干查看驱动器引脚定义并选择控制模式位置控制模式:查看伺服引脚定义,这里用最少的信号线实现电机转动。

SON:为ON 时,开启伺服使能。

当然伺服使能功能可以通过参数来修改,该信号可由参数PA54 设置。

PA54=0:只有当外部输入信号SON 为ON 时,电动机才能被使能;PA54=1:驱动单元内部强制电动机使能,而不需要外部输入信号SON。

CCW/CW:驱动禁止信号,一般和行程开关配合使用,避免超程,该信号可由参数PA20 设置。

PA20=0:使用驱动禁止功能;PA20=1:不使用驱动进制功能。

RDY:驱动单元准备好信号,当电机通电励磁时该信号有输出。

位置指令输入信号这里位置输入信号可以采用差分驱动或者单端驱动接法,由于选用的FBS-24MCT 为集电极开路输出形式,所以采用单端驱动接法。

伺服驱动单端驱动方式限定外部电源最大电压为25V 时,需要串接一个限流电阻R依据:Vcc=24V,R=1.3KΩ~2KΩ;Vcc=12V,R=510KΩ~820KΩ;Vcc=5V,R=0;频率限制为:PLS/DIR:最高脉冲频率500KHZU/D:最高脉冲频率500KHZA/B:最高脉冲频率300KHZ控制线制作GSK 随机附带一个44 针插座,依据引脚图,把需要的控制信号接线出来。

在这里把有可能用到的信号线都接出来,但是这些信号在伺服控制中并不都是必要的,下图中用蓝色线表示伺服的输出信号给PLC 的输入,红色表示PLC 的输出给伺服的输入,另外开关电源的正、负分别用红、蓝表示。

1)选取需要的控制信号38引脚——24V、33引脚——0V2)伺服同PLC 的接线图这里从伺服给PLC 的输入信号只取了SRDY,PLC 给伺服的信号有SON、FSTP(CCW)、RSTP(CW)、PULS/SIGN 这几个信号。

国产plc海为plc一路脉冲控制两台步进电机

海为一路脉冲控制两台步进电机

发布人:厦门海为科技有限公司

一、引言

海为S系列PLC有一路的高速脉冲输出,一般情况下只能控制一台步进电机进行工作。

但是为了充分利用资源节约成本,可以利用正转/反转输出脉冲的模式再增加两个输出端来控制两台步进电机进行工作。

正转脉冲和反转脉冲分别接的是两台步进电机的脉冲输入端口,而两台步进电机的方向则通过其它输出端口进行控制。

这样就实现了通过一路正转/反转脉冲输出来控制两台步进电机的功能。

l 适用条件:两台步进电机(脉冲+方向)分时工作(不可同时工作)

二、硬件连接示意图及配置

1、PLC与步进电机的硬件连接图如下所示。

2、在PLC硬件配置中,脉冲输出通道号的输出模式必须改成“2-正转/反转脉冲”

三、PLC程序示例

下面是根据上述思路,对两台步进电机进行简单的正反转控制示例

步进电机1正反转:

PauF端:输出频率,PauN端:脉冲输出的个数(必须为正,表示控制电机1)

Y2是控制步进电机1的正反转,Y2失电时,步进电机1正转;Y2得电时,步进电机1反转。

步进电机2正反转:

PauF端:输出频率,PauN端:脉冲输出的个数(必须为负,表示控制电机2)

Y3是控制步进电机1的正反转,Y3失电时,步进电机2正转;Y3得电时,步进电机2反转。

四、总结

通过一路的高速脉冲输出达到可以控制两台步进电机进行分时工作的目的。

不足之处在于不能控制两台步进电机同时进行工作。

两个(或多个)电机如何同步的问题

两个(或多个)电机如何同步的问题,包括要求转速或转角完全同步,另外,如果要求两个电机输出的线速度同步,而机械系统存在误差时,两个电机如何同步的问题。

#以前做项目时涉及过这个问题,当时考虑的两种方法:1、第一个主动电机使用速度(或位置)控制方式,由PLC或运动控制器输出模拟量控制其转速,其伺服驱动器将电机编码器的脉冲输出,并连接到从动电机驱动器的脉冲输入口中,这样,从动电机的转动角度由主动电机编码器的输出脉冲给定,其转速也由主动电机编码器的脉冲频率确定,使两者的转速和转动角度一致。

2、主动电机的控制方式同上,但是将第一个电机的转矩输出(通过总线或模拟量),并输入到从动电机驱动器中,从动电机使用转矩控制方式,其转矩与第一个电机的输出转矩一致。

通过主动电机和从动电机负载之间的物理约束,使得两者的转速和转角同步。

使用该方式时可以避免受到两个电机传动系统机械误差的影响。

根据我们的使用条件,电机启动时设置3~4秒的加减速时间到达工作转速,我们用的是第二种同步方式,效果不错。

#在传统的传动系统中,要保证多个执行元件间速度的一定关系,其中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

下面以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

1、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机以及成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定之后,根据薄膜厚度,相应的牵引速度也就确定,因此挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,否则,将影响薄膜的质量、印刷效果以及生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的张力进行卷绕在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,这样就保证了它们之间的同步。

手把手教你用汇川PLC位置模式控制伺服电机

手把手教你用汇川PLC位置模式控制伺服电机汇川PLC是一种常见的控制器,广泛应用于自动化领域。

在使用汇川PLC控制伺服电机的过程中,位置模式是常用的一种模式。

下面将手把手地教您如何使用汇川PLC进行位置模式控制伺服电机。

首先,确保您已经连接好PLC和伺服电机,并且正确配置了通讯参数。

接下来,我们将进行以下步骤:步骤1:PLC程序编写在编写PLC程序之前,您需要了解所控制伺服电机的参数。

根据伺服电机的类型和特性,选择合适的控制指令和参数设置。

一般而言,使用汇川PLC进行位置模式控制时,我们需要使用Pulse Output指令和Servo Drive Control指令。

Pulse Output指令用于将指定的脉冲数量输出到伺服驱动器,从而控制伺服电机的位置。

Servo Drive Control指令用于设置伺服驱动器的控制参数,包括位置模式的目标位置、速度和加速度等。

```LDK0OUTK0Pulse_Output K1, 5000, 1000, 1, 1, 0```这段代码的含义是:-LDK0:将地址K0的值加载到内存中。

-OUTK0:输出地址K0的值到伺服驱动器。

- Pulse_Output K1, 5000, 1000, 1, 1, 0:向地址K1的位置模式输出端口输出5000个脉冲,每个脉冲周期为1000us,脉冲方式为正负脉冲,脉冲开关方向为正脉冲。

步骤3:调试和优化在PLC程序运行过程中,您可以监视伺服电机的位置和状态,以便进行调试和优化。

可以使用监视工具来实时查看伺服电机的脉冲数量、位置、速度等参数,并根据实际情况进行调整。

需要注意的是,伺服电机的位置模式控制也可能涉及到回馈控制、限位保护、编码器等相关技术,具体操作步骤可能会有所不同。

因此,在实际应用中,请根据伺服电机的型号和要求,参考相关文档和技术手册,进行详细的设置和调试。

总结:。

s71200控制2个伺服实例

s71200控制2个伺服实例(最新版)目录1.概述2.硬件配置3.轴工艺对象的添加与配置4.命令表的添加与编程5.回原点操作6.总结正文1.概述本文将介绍如何使用西门子 S7-1200 PLC 控制两个西门子 V80 伺服电机进行运动控制。

通过本文的学习,您将了解硬件配置、轴工艺对象的添加与配置、命令表的添加与编程以及回原点操作等方面的知识。

2.硬件配置首先,我们需要对硬件进行配置。

这里我们需要一个 S7-1200 PLC 和一个 V80 伺服电机。

此外,我们还需要一个高速脉冲输出信号,用于驱动伺服电机。

3.轴工艺对象的添加与配置接下来,我们需要在 S7-1200 PLC 中添加轴工艺对象。

轴工艺对象是运动控制的基础,它用于定义伺服轴的名称、类型和参数等。

在添加轴工艺对象后,我们还需要配置扩展对象参数,以便更好地控制伺服轴的运动。

4.命令表的添加与编程在轴工艺对象配置完成后,我们需要添加命令表并进行编程。

命令表用于定义伺服轴的运动模式和运动参数,例如速度、加速度等。

在编程过程中,我们需要使用 S7-1200 PLC 的编程语言(如梯形图或结构化文本)来实现命令表的功能。

5.回原点操作在伺服轴运动过程中,有时需要回到原点。

这时,我们可以使用S7-1200 PLC 的回原点功能。

回原点操作可以通过硬件接线或编程实现。

在实现回原点操作时,我们需要注意避免伺服轴的冲击和损坏。

6.总结通过本文的学习,您已经了解了如何使用 S7-1200 PLC 控制两个V80 伺服电机进行运动控制。

在实际应用中,您可能需要根据具体需求调整硬件配置、轴工艺对象参数和命令表编程等内容。

两台电动机顺序起停的PLC控制

电气工程系毕业设计论文题目:两台电动机顺序起停的PLC控制专业名称:机电设备维修与管理学生姓名:窦兴鹏指导教师:杨聚庆毕业时间: 2011年6月摘要自动化电镀生产线是指按一定电镀工艺要求将有关镀槽、镀件升降装置、镀件传送装置、电气控制装置、检测装置、过滤设备、加热与冷却设备等组合为一体的多功能自动控制装置。

通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。

镀层大多是单一金属或合金,如锌、镉、金或黄铜等,也有弥散层和复合层。

电镀生产线采用了直线悬臂式行车,行车架上装有可升降的吊钩,行车和吊钩各用一台电动机控制,同时用变频器对电机平滑调速。

当行车平移时,先快速,接近工件时转为慢速,当吊钩吊起工件时,先慢后快,下降时,先快后慢,提高了定位的准确性和安全性。

在定位轨上依照工件位置安装行程开关,行车的进退和吊钩的升降由行程开关来检测。

其主要原理是应用两台电机顺序启停实现的。

关键词:两台电机顺序启停,可编程控制器,简化结构,降低成本目录1 系统概况................................................................................................................ (4)1.1 可编程序控制器的主要功能及特点 (6)2 西门子S7-200的简介 (15)2.1 S7-200系列PLC概述 (15)2.2 扩展模块 (15)2.3 S7-200的编程元件 (16)2.4 S7-200的数据长度和编址方式 (18)2.5 编程注意事项 (19)2.6 编程技巧 (19)2.7 梯形图设计方法 (21)3 总体设计方案 (25)3.1 控制流程 (25)3.2 系统硬件设计 (25)3.3 PLC的选型 (28)3.4 I/0分配图 (29)3.5 自动操作流程图 (30)3.6 系统软件设计 (30)3.7 梯形图 (31)3.8 工作原理 (32)4 心得体会 (33)5、参考资料 (34)参考文献 (36)第一章系统概况自动化电镀生产线是指按一定电镀工艺要求将有关镀槽、镀件升降装置、镀件传送装置、电气控制装置、检测装置、过滤设备、加热与冷却设备等组合为一体的多功能自动控制装置。

用PLC实现一台软启动器控制两组两用一备电机的启停

Abstract: To exp lica te the soft sta rt and soft stop , the con tro l w ay of PL C ach ieve a soft sta rter con tro ls tw o team s tw o u ses a standby w a ter p um p m o to r, and ana lyze op era tion p rocess1 Exp la in advan tage of soft sta rter by com p a ring w ith sta rting set of trad itiona l reduce vo ltage1

输出状态“O FF ”, A CD EC 断开, KM 11 断开, 1# 泵转入正 运行稳定、可靠性高, 对相关领域自动控制系统设计有很

常运行。

好的借鉴和帮助意义。

停止 1# 泵的前期条件与启动条件相同。 停止动作过程 为: 按下 1# 泵停止按钮, R 1A 输出状态“ON ”, A CD EC 接 通, A R 1 接通 (R 14) , KM 11 接通, 延时 ( KA ) 013 s (R 27) 后, KT 接通 (R 29) , KM 12 断开 (R 15) , 1# 泵转 入软停止过程(停止减速时间由A T S46C 17N 中的D EC 参 数确定)。 减速时间到时, R 1A 输出状态“O FF”, A CD EC

Keywords: PL C; soft sta rter; soft sta rt; soft stop; w a ter p um p m o to r

大功率电机在启动时一般都要利用降压启动装置。采 用传统的降压启动装置一对一地对大功率电机进行启动, 一方面控制电路复杂, 故障点多, 另一方面占用空间大, 投 资多; 而采用软启动器实现电机的软启、软停, 可以使控 制电路简化, 同时电机的软启、软停减小了对电机本身的 损害, 有助于延长电机的使用寿命。一台软启动器可挂带 多台电机, 既节省空间又降低成本, 是一种非常理想的启、 停电机的方式。

一控双电机操作方法

一控双电机操作方法一控双电机操作方法是指通过一个控制器同时控制两个电机的运行。

在实际应用中,一控双电机操作方法有很多种,包括串联操作、并联操作、独立控制等。

下面将详细介绍一种常见的一控双电机串联操作方法。

一控双电机串联操作方法主要应用于一些对称运动的场景,如机器人双腿步态控制、电动车左右轮驱动等。

该方法通过将两个电机依次连接起来,实现同步运动。

具体步骤如下:1. 准备工作:首先,需要准备两个相同型号的电机,一个控制器和其他所需的硬件设备。

确保电机和控制器的电源电压和额定电流相匹配,并将其正确连接到电源。

2. 电机连接:将两个电机的输出轴分别与传动装置(如轮子、齿轮等)连接起来。

确保电机的输出轴与传动装置的连接牢固可靠。

同时,根据传动装置的不同,可以选择合适的连接方式,如通过轴承、套圈等连接。

3. 控制器连接:将控制器与电机连接起来。

通常情况下,电机都有两个输入端子:一个是电机的正向旋转端子,用来控制电机顺时针旋转;另一个是电机的反向旋转端子,用来控制电机逆时针旋转。

将这两个输入端子分别连接到控制器的输出端口。

4. 控制器设置:使用相应的编程软件或控制面板对控制器进行设置。

根据实际情况,对电机的旋转方向、旋转速度等参数进行配置。

在一控双电机串联操作方法中,需要确保两个电机的参数设置相同,以实现同步运动。

5. 运行测试:完成上述设置后,可以进行运行测试。

通过控制器的控制面板或遥控器,对电机进行控制。

观察两个电机的运动情况是否同步,如果不同步,则需要重新配置控制器的参数。

需要注意的是,一控双电机操作方法中的电机连接和控制器设置可能因具体的应用场景而有所不同。

上述方法只是一种常用的串联操作方法,可以根据实际情况进行调整。

除了串联操作方法,还可以采用并联操作、独立控制等一控双电机操作方法。

并联操作方法将两个电机并联起来,实现同时运动;独立控制方法则分别对两个电机进行独立控制。

不同的方法适用于不同的应用场景,具体选择哪种方法需要根据实际需求来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何用一个P L C控制两个或多个伺服电机同

步运行

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

如何用一个PLC控制两个或多个伺服电机同步运行

主电机速度改变时,其它伺服电机也跟着同步运行.

用第一个伺服驱动的输出控制第二个伺服驱动器,就可以实现同步运动了,只要要求不是太高这种方法完全可行。

同步分控制精度来确定控制方案的。

1:简单的多个伺服电机转速的同步,完全可以PLC不同输出口发同一个速度出去,这个不是跟随。

2:伺服驱动有脉冲输出功能,可以用这个控制下一台伺服的速度,这个是简单跟随。

3:相应速度和跟随精度要求很高,建议使用多轴运动控制器,以前见过派克的一款,假设有A/B/C三台伺服,使用PLC控制A 伺服,然后A伺服有AB反馈,通过AB反馈到B伺服达到对B伺服的控制,再通过B伺服的反馈,接到C伺服,这样就可以达到伺服的联动及同步性,以上的联动可能有毫秒级的偏差.但是使用在一般的机床上是没有什么问题的。

方法一:在一台电机上安装编码器,通过编码器的反馈去控制进另一台电机,来达到同步;

方法二:利用运动型控制PLC,里面带有电子凸轮机构,可以进行同步跟踪控制;。