北京阿奇夏米CA20CA30慢走丝用户手册CA 系列-C06 应用实例

阿奇线切割说明书范文C2实际操作

阿奇线切割说明书范文C2实际操作AgiecutClaic,Challenge,Evolution,E某cellence 06.2002AGIECH-6616LooneTelephone+41/91/8069111Telefa某+41/91/8069260AGIECHARMILLESGroupGEORGFISCHER+GF+ManufacturingTechnology目录本手册对AgieviionCut04.01.01.及以上版本有效1绪论32准备和检查32.2准备材料42.1前期检查32.3清洗锈迹42.4设备,附带材料和所需的工具52.5拆卸运输安全装置73.1校水平AgiecutClaic3.2校水平AgiecutChallenge,Evolution,E某cellence 10123校水平104各种附件154.2AgiecutChallenge,Evolution,E某cellence的各种附件184.1AgiecutClaic的各种附件155连接215.1电源的连接215.2对DA的准备工作225.3气压和液压线路的连接246最后的检查296.1功能的检查297接通设备318.1变压器TP-E415/4168.2稳压器E334n/12AI8.3线路调节器TST-12AI8.4可移动空气压缩器ECO3/408.5冷却单元WG15aTP8.6冷却器单元WG20aTPS/WG27aTCPS3536373838398附件,选项,选件358.7WPC的选件(工件转换器)398.8附加水箱选项(仅对于Claic3S)409设备的拆卸和运输41关键词索引421绪论在AGIE的技术人员到来之前,应该按照本章说明的步骤运输,开箱,安装,为冷却液,气压和电源的连接做好准备。

试运转该设备应该由AGIE技术人员进行。

2准备工作和检查2.1前期检查某气压和液压的连接如果需要,机器在安装地点处于保护状态是否至少有24小时?车间电源电压和电流是否符合要求的特性(见电源连接)气压的压力是否达到6÷8bar某注入的水是否达到要求的温度和质量某试车所用的工具和设备是否按要求已有?(见章节“需求的工具”)根据安排是否车间里已有所需的材料(附件,备件,……)如果你回答这些问题是肯定的,那么你可以根据说明书上这部分的内容开始去调试机器了。

阿奇火花机说明书5

1. 1.1

1.1.1

1.2

1.2.1

1.3

1.3.1 1.3.2 1.3.3 1.3.4 1.3.5 1.3.6

1.4

1.4.1 1.4.2

2. 2.1 2.2 2.3 2.4 3. 3.1 3.2 3.3 4. 4.1 4.2 4.3

4.3.1 4.3.2

4.4

用户界面 .....................................................................................................4 控制台 ........................................................................................................4

鼠标有三个按键,其中的两个用于与用户界面交互。

1.2.1 功能键

鼠标通过在屏幕上变换不同的指针(通常为箭头),使您能够准确定位操作位置。通过鼠标上的按键 可以实现不同的操作(选择,发出指令和切换目标等)。

Concens 线性電子酥器用戶操作手冊说明书

GBU S E R M A N U A LiconLinear In-line ActuatorU S E R M A N U A L | icon | March 2022 | 1i c o nCheck for updates at ContentsIntroduction to icon 2icon overview3Introduction to Concens Actuator Studio (CAS) 4Basic operation 6icon configurations SDB – Single actuator/Direction control/Basic IO 8 SDH – Single actuator/Direction control/Hall output 10 SDP – Single actuator/Direction control/Position output 12 SPP – Single actuator/Position control/Position IO 14 SBS – Single actuator/Bus control/Status IO 16MDO – Multiple actuator/Direction control/Override18icon accessories20Declarations and warnings 21Contact information21U S E R M A N U A L2 | U S E R M A N U A L | icon | March 2022i c o nF eaturesIntegrated controllerInternal stroke limitationInternal current limitation with adjustable limits Internal heat protection Adjustable start/stop ramp Modbus RTU Interface on RS485Interconnection of up to 128 units – up to 8 units synchronous Plug & Play solution with conXion Box/Box+/DINFree downloadable software – Concens Actuator Studio (CAS)icon Datasheet: https:///information/downloads/icon Quick Guide: https:///information/downloads/#manualconXion Box/Box+/DIN Installation Guide: https:///information/downloads/#manualEnsure that the actuator is fixed in both its end brackets before use, as this will result in incorrect positioning.Related documentationicon Datasheeticon Quick Guide & conXion Installation Guideicon configurationsicon actuators come in six different factory configurations as shown in the table below.For all configurations except SDH, Signal GND (pin 3) and Power GND (pin 4) must be connected at the end of the actuator cable , i.e. at the Molex Minifit jr. connector. This connection is established inside the conXion units but can be removed with a jumper. Please refer to the installation manual for further details.The numbers in the (parentheses) refer to the Molex Minifit layout.Please find further information on jumper settings for the conXion Box, Box+ and DIN versions in the conXion - Installation Guide:https:///information/downloads/#manualAll icon actuators come with an 8-pin Molex Mini fit JR connector unless specified otherwise and the connections for each configuration are shown in the table below.U S E R M A N U A L | icon | March 2022 | 3i c onUS ER M A N U A L4 | U S E R M A N U A L | icon | March 2022i c o nCAS can be downloaded free of charge from the Concens website:https:///information/downloads/#softwareConcens Actuator Studio (CAS)T o connect the icon actuator to CAS, we recommend using the Concens programming cable as shown below in conjunction with the conXion box, box+ or DIN.Programming cable CC-874-01-0000-00-00conXion BoxCC-971-07-0000-00-00conXion DINCC-971-06-0000-00-00conXion Box+CC-971-05-0000-00-00When CAS is started, it initially shows a window with information about version etc. This window closes automaticallyafter 10 seconds or can be closed manually after which the overview screen appears.The number of icons connected can be adjusted, and the number of lines shown in the overview window will change accordingly. Only one icon at a time can be active and operated in CAS. However, it is possible to see all actuators in the overview. If an actuator is recognized the uptime counter will be counting if “Active” is ticked.When more icons are connected, they must have different addresses. All single setup icons come with default address 8. This can be changed under the “Service/Config” tab. Enter new address in “Modbus address” and click “Save/Update”.Address range for single actuators is 1 to 199. Multi setup icons (MDO) are preset to addresses from 200 to 207 with 200 being “Master” (please refer to MDO section).U S E R M A N U A L | icon | March 2022 | 5i c onU S E R M A N U A L6| U S E R M A N U A L | icon | March 2022i c o nreturns the piston to the fully retracted position and stores this position as “Home” (Position 0). The Learn function runs a full cycle and determines both fully retracted and fully extracted positions of the piston. Please note that these positions may be determined by physical limitations in the mechanical design of the application and not by the end positions of the actuator.Before performing a "Home" or "Learn" cycle the actuator(s) need to be pinned or installed in both the rear and front bracket. Otherwise the piston can spin and give an incorrect result.Click the “Run Learn” under the “Service/Config” tab to perform a learn cycle. If required by the application, “Home” position can be changed to fully extracted position and, speed during learn can be adjusted. All actuators in a multi-actuator setup must be “Homed” individually.If pin 5 and pin 6 are connected to GND simultaneously for more than 10 seconds, Homing/Learning is started. During this the actuator will travel at a lower speed and it is important that neither of the brackets can rotate freely. 0-point - (Homing) and maximum stroke length (Learning) are saved during this cycle.Please note: Learn will reset settings for “Range Scale”.Performing a Learning without having access to the CAS software can be done by using either the handset or conXion Box+ by pressing and holding both in and out buttons for 10 seconds.Depending on the original setting of the “actuator homeposition” the end position will either be Retracted or Extracted after performing the Learning process.Safe zones can equally be set without having access to the CAS software by using the handset or conXion Box+. Setting the safe zone out is done by pressing both buttons for 5 seconds and then pressing out button.Setting the safe zone in is done by pressing both buttons for 5 seconds and then pressing in button.Other basic parameters that can be adjusted under the “Actuator/Parameters” tab.As a part of a learn cycle, “Safe Zone” values are default set to 50 steps (Backwards) and full stroke-50 steps (Forward). If the stroke length is entered manually, it is necessary also to enter Safe Zone values.U S E R M A N U A L | icon | March 2022 | 7i c onU S E R MA N UAL8 | U S E R M A N U A L | icon | March 2022i c o nBlock diagramA block diagram for the icon SDB configuration is shown below:12/24TX +A RX -BIconBlock Diagram SDBnot used.Signal GND (orange)is connected to GND (black)inside the iconPin numbers refer to Molex 8-pin connector. Signal GND and Power GND is connected inside the icon.Please Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.SDB has inputs for direction (in/out). Pin 5 and pin 6 are used for direction commands. They are active low and must be pulled to power GND to activate.Interconnection/Modbus controlThe icon SDB can also be controlled via Modbus with the same functions as mentioned above. More SDB icons can be connected to the same bus if they have individual addresses. If controlled with Modbus it is still possible to override with input from the handset or contacts. However, the handset or contact-set should be, either common for all icons or each would need its own.Application example with an icon connected to PLC with Modbus interface via conXion DIN:icon conXion DIN PLC with Modbus cardU S E R M A N U A L | icon | March 2022 | 9i c onU S E R M A NU AL10 | U S E R M A N U A L | icon | March 2022i c o ndocumentation for further details.Block diagramA block diagram for the SDH configuration is shown below:12/24TX +A RX -BIconBlock Diagram SDHPlease Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.SDH has inputs for direction (in/out) and two channel hall outputs. Pin 5 and pin 6 are active low and must by pulled down to power GND to activate. The hall channels at pin 3 and pin 7 are 3.3 Vpp square wave signal (max 5mA) with a 50% duty cycle and a 90˚ phase shift. Hall outputs are NPN logic TTL level.If pin 5 and pin 6 are connected to GND simultaneously for more than 10 seconds, Homing/Learning is started. During this the actuator will travel at a lower speed and it is important that neither of the brackets can rotate freely. 0-point - (Homing) and maximum stroke length (Learning) are saved during this cycle.Special function for SDH is hall output at pin 3 (hall A) and pin 7 (hall B)Interconnection/Modbus controlThe icon SDH can also be controlled by Modbus but with the same limitations as already mentioned. Y ou can add numerous SDH icons to your application if each is provided with an individual address. If controlled with Modbus it is still possible to override with an analogue input from the handset or contacts. However, the handset or contact-set should be, either common for all icons or each would need its own.Application example with an icon connected to PLC with Modbus interface via conXion DIN:icon conXion DIN PLC with Modbus cardi c oni c o nfurther details.Block diagramA block diagram for the SDP configuration is shown below:12/24TX +A RX -BIconBlock Diagram SDB not used.Signal GND (orange)is connected to GND (black)inside the iconNumbers refer to pin layout of the 8-pin Molex plug of the icon.Please Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.SDP has inputs for direction (in/out), and analog feedback output for position. The inputs for direction at pin 5 and pin 6 are active low and must by pulled to power GND to activate. Pin 7 is an analog output that relate to the actual position of the piston. The output has two ranges, which can be selected in CAS: 0-5 VDC and 0-10 VDC for 24 VDC icons, but only 0-5 V range for 12 VDC icons. Power GND and Signal GND must be connected at the PLC or at the end of the cable. If pin 5 and pin 6 are connected to GND simultaneously for more than 10 seconds, Homing/Learning is started. During this the actuator will travel at a lower speed and it is important that neither of the brackets can rotate freely. 0-point - (Homing) and maximum stroke length (Learning) are saved during this cycle. The "homing" process can only be performed from the CAS software.Interconnection/Modbus controlThe SDP configuration can also be controlled by Modbus but with the same limitations as already mentioned. Y ou can add numerous SDP icons to your application if each is provided with an individual address. If controlled with Modbus it is still possible to override with analog input from handset or contacts. However, the handset or contact-set should be, either common for all icons or each would need its own.Application example with an icon connected to PLC with Modbus interface via conXion DIN:icon conXion DIN PLC with Modbus cardi c oni c o nbut you are free to use other options. Please refer to the conXion Box/Box+/DIN documentation for further details.Modbus control is not recommended with the SPP configuration as the analogue input always has higher priority than Modbus commands.Block diagramA block diagram for the SPP configuration is shown below:12/24TX +A RX -BIcon Block Diagram SPPPosition is reference (0-5(10)V).Blue wire is position input.Yellow wire is signal GND.Please Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.The icon SPP has an analog input for positioning at pin 5 and a reference output at pin 7. Reference voltage is selectable via CAS, i.e. 5 or 10 VDC (5 VDC only for 12 VDC actuators). Pin 6 has combined purpose for “Position OK”, “STOP”, and “Home/Learn”. Under normal conditions pin 6 is “high” (3.3 VDC/max 5mA) when the actuator is moving. When the target position is reached it signals “Position OK” by switching to 0 V (low) and the actuator stops. In addition to this, pin 6 can also be used as an input by pulling it down to GND. This will stop the actuator. If pin 6 isconnected to pin 5 during power up the Homing/Learning cycle is activated.i c oni c o nBlock diagramA block diagram for the SBS configuration is shown below:12/24Icon Block Diagram SBScase an error is detectedand if pulled to ground anymovement is disabledPlease Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.Pin 5 (active low) is a digital stop input, which disables the motor drivers in the icon completely. Pin 6 (active high) is a fault output. Any fault detected is indicated by a change from 0 VDC to 3.3 VDC at this pin. Pin 3 is a signal GND connection.The conXion Box/Box+/DIN can be used as an interface. Please refer to the conXion Box/Box+/DIN documentation for further details.Interconnection/Modbus controlThe interconnection of icon SBS is illustrated below. Up to 10 icons can be connected in the same setup withoutadditional hardware. More than 10 units require a Modbus hub or similar.icon conXion DIN PLC with Modbus cardi c oni c o nBox/Box+/DIN documentation for further details. Each conXion needs it´s own connection to the main power supply.It is not possible to control an MDO setup via Modbus as this bus is used for synchronization purposes.Block diagramA block diagram for the MDO configuration is shown below:12/24TX +A RX -BIconBlock Diagram MDOWhite wire is used for Override.In normal state voltage level is 3.3V,when Override is activated it is pulled to ground (0V =active low)Please Note:White, Brown, Blue and Orange wire have different functionality according to configuration.See Data sheet for more information.All actuators in an MDO setup must have different addresses with the master being number 200 and slaves counting from 201 to 207. All other parameters in the icons must be identical. This is configured from factory but can be changed via CAS.Please refer to the Basic Operation section to perform Homing of the actuators and please note that all actuators in an MDO setup must be Homed individually.Pin 5 and pin 6 of the master icon are used to control the actuators out and in respectively. Both pins are active low, i.e. they need to be pulled down to GND to activate.Pin 7 is an override input (active low), which enables individual travel (adjustment) of one actuator in the setup. After activating pin 7, pin 5 and pin 6 on the specific actuator can be used to move the piston.InterconnectionThe figure below shows an MDO setup with conXion DIN units connected to a PLC using the Direction Out and Direction In pins on the master actuator. Please refer to Installation Guide for conXion Box/Box+/DIN for detailsabout interconnections etc.i c oni c o nicon Accessories - incl. Part No.conXion BoxCC-971-07-0000-00-00conXion DINCC-971-06-0000-00-00Programming cable CC-874-01-0000-00-00Handset - Online conFIGURATOR (C3/4)CC-HST-001920-011000Power supply 24VDC/2A w/cable (EU/UK/US/AU)CC-980-02-0000-00-01Concens Free Downloadable software CAS (Concens Actuator Studio)conXion cable, 0,25 m CC-875-01-0000-00-00conXion cable, 1 m CC-875-02-0000-00-00conXion cable, 5 m CC-875-03-0000-00-00conXion cable, 10 m CC-875-04-0000-00-00conXion cable, 20 m CC-875-05-0000-00-00conXion Box+ with buttons In/Out CC-971-05-0000-00-00i c o n Concens A/SOddesundvej 1DK-6715 Esbjerg NDenmark T +45 70 11 11 31E ****************VAT DK U S E R M A N U A L Contact us directly - *****************Or give us a call: +45 7011 1131Disclaimer Concens products are continuously developed, built and tested for highest requirements and reliability but it is always the responsibility of the customer to validate and test the suitability of our products in a given application and environment. Concens products must not be used in safety critical applications. We do our utmost to provide accurate and up-to-date information at all times. In spite of that, Concens cannot be held responsible for any errors in the documentation. Specifications are subject to change without prior notice.For more information, please visit our website at Recommendations and warningsWrong polarity of power supply can damage the actuator. Be sure to use a power supply, which can provide at least 150% of nominal power of each actuator. Concens is not responsible for damage or injury caused by customer modification of the default actuator parameters.。

夏米尔慢走丝290_500操作说明书

夏米尔慢走丝操作说明书1.目的为正确操作线切割设备以维持线切割设备之精度及稳定性,延长其使用寿命,使线切割加工作业规.标准化,而达到提升质量保证,提升加工效率的目的,以满足客户需求.2.适用围适合于ROBOFIL290.ROBOFIL500型号之慢走丝.3.作业容3.1 开机当电柜合闸通电的时候,数控恢复断电前的状态.如果想装软件,必须启动特别的启动屏幕,步骤如下:3.1.1 按通电开关.3.1.2 同时,按住控制板上任何一个键,直到显示启动屏幕.3.1.2.1 监控功能(MONITOR)是保留给CT维修服务人员的.3.1.2.2 装入功能(LOAD)用来装软件模块:系统.自诊断.3.1.2.3 初始化功能(INITALIZE)数控返回到初始状态(相当于装入软件的状态).3.1.2.4 继续功能(CONTINUE)用于退出特别启动屏幕,进入正常操作(象上面的操作一样,激活最后一个屏幕).3.2 安装软件3.2.1 系统软件一旦初始化菜单被激活,接着:* 把系统盘(磁盘A)插入驱动器A* 选择LOAD(F2)在装软件期间,磁盘驱动器二极管和屏幕右一指灯亮,数控显示装入过程的信息.装入结束后,NC在EXE方式下,以便执行装入下列文件的操作.(语言,CT-EXPERT.CAM-CT)3.2.2. 装入系统软件后,显示语言配置菜单:* 指明所需要的语言名,用RETURN确认* 根据指示插入所选择的语言盘* 按F1(寻找)输入必须的文件,设备即按所选语言配置.3.3 屏幕组织* 准备模式(PREPARATION) 符号: PREP 背景色: 绿色* 执行模式(EXECTION) 符号: EXE 背景色: 紫色* 信息模式(INFORMATION) 符号: INFO 背景色: 蓝色* 图形模式(GRAPIC) 符号: GRAPH 背景色: 橙色3.3.1 PREP 准备方式3.3.1.1 编辑器(EDITOR)该功能用来建立或修改ISO程序,控制程序PROFIL程序1): 寻找文本(FIND.TEXT)2): 寻找下一个(FIND NEXT)3): 块(BLOCK)4): 标记围开始(MARK START>标记围结束(MARK END)5): 保存文件(SAVE FILE)6): 退出(EXIT)3.3.1.2 CAM-CT* 准备ISO零件程序需要交替运用菜单功能与绘图功能.<此单节介绍略>3.3.1.3 专家系统(CT-EXPERT)* 这些程序可以手工或者由CT-EXPERT专家系统自动生成.* 与不使用CT-EXPERT专家系统相比,CT-EXPERT生成的TEC文件是分完整的.用一个TEC文件,一个ISO文件和一个命令文件就可能执行个加工操作.相反,当一个文件在CT-EXPERT中查询或者修改时,必须3.3.1.4 文件(FILES)* 本功能用于处理存储在(所用的)不同单元上的所有文件(选择一个单示其下的文件目录).* 可以对给定目录中的文件操作,或者从一个目录转到另一个目录.1): 拷贝(COPY)2): 删除(DELETE)3): 改变名称(RENAME)4): 显示(DESPLAY)5): 打印(PRINT)6): 转换单元(CHANGE UNIT)7): 格式化(INITIALISE)8): 退出(EXIT)3.3.1.5 表编辑(EDIT TABLES)1): TEC--规准表(工艺文件的定义)2): OFS--偏移量(补正量)3): VAR--变量(变量值代入)4): WIR--电极丝(使用线参数)3.3.2. EXECUTION执行方式* 配置机台* 调节多种参数* 运行测量功能* 在开始加式操作之前,执行所需要的测试3.3.2.1. 执行程序(PROGRAM EXECUTION)1). 切割(CUT)2). 空跑(DRY RUN)3). 检验(VERIFY)4). 绘图(DRAW ON SCREEN)5). 改变模式(CHANGE UNIT)3.3.2.2. 用户参数(USER PARAMETERS)1) HPA: 工件设度2) CLE: 补偿间隙3) SCF: 比例系数4) ROT: 工件旋转5) TFE: 补正量认可6) TRE: 斜度认可7) MIR,X: X镜像8) MIR,Y: Y镜像9) ZID: 下导头至平台距离10) ZSD: 上导头至工件顶部距离11) BLK: 单节执行12) CBC: 一个命令一个命令执行13) SIM: 加工与空跑转换14) TSIM: 模拟穿丝15) VSIM: 空跑速度16) BLD: 遇"/"跳过17) OSP: 选择性暂停18) ENG: 选择单位19) COE: 遇不错误继续执行20) ART: 断电后自动重启动21) ATH: 断丝后重穿丝22) CHRA: 选择表面精度的单位23) WIRE LN : 电极丝的消耗量24) MIOL: 测量允许的误差25) DVI: 缺省使用的源外设26) EXT: 缺省扩展27) DEIO: 电介液的导电率28) ATT: 开始切入路径的长度29) EAO: 遥控报警3.3.2.3: 电源参数(GENERAO PARAMETERS)* EL: 使用的电极丝号* PA: 工件的材料号1) FF: 暂时降低频率2) M : 切割方式3) V : 切割电压4) A : 脉冲宽度(放电时间)5) B : 休止时间6) S : 最大进给率7) AJ: 伺服基准平均电压8) TAC: 短脉冲时间9) IAL: 点火脉冲电流10) WS: 走丝速度11) WB: 线力12) INJ: 水压13) ST: 保护策略3.3.2.4: 作图参数(DRAWING PARAMETERS) <略>3.3.2.5: 激活表(ACTIVE TABLES)1). TEC: 工艺表2). OFS: 补正值表3). VAR: 变量表4). PNT: 点表5). WIR: 电极丝准备表3.3.2.6: 测量(MEASURING)测量功能用于执行一系列操作,这些操作分成两类.* 机台调校测量* 电极丝相对于被加工工件位置的测量* 电极丝相对于被加工工件位置的测量1).找外轮廓中心(EXTERNAL CENTERING)2).找中心平面(MIDDLE) (寻沟槽)3).找拐角(CORNER)4).测角度(ALIGN ADGE)5).校孔ALIGN HOLES6).找边EDGE7).电极丝校垂直VERTICAL ALIGNMENT8).找中心CENTER9).工件校垂直PART ALIGNMERNT10).测ZID GUIDES SETUP11).喷嘴调节NOZZLE ADJUST12).垂直返回VERTICAL RETURN13).工件返回PART RETURN注意:1).一定要在加工状态下执行测量功能,例如,上导向器在低位置(工作位置),丝的力正确(力已校准,并且WB=精加工力).水的离子浓度合适(即水电阻率要求围)并保持恒温.2).被加工工件必须除油,去磁,去毛刺.3).每周一次,或者在每次加工高精度,斜度加工之前,特别是拆卸导向器后,要执行电极丝导向器设定功能.4).确信使用的电接触类型与所用电极丝的类型一致.5).开始测量前,要确认电极丝没有与被测量物短路.3.3.2.7. 手动(MANUAL)1).接触激活/不激活动力(TOUCH ACTIVE)2).返回断线点或轮廓(RETURN CONTOUR)3).电源参数(GENERATOR PARAMETERS)4).点动/连续方式(INCRE MENTAL MODE)5).接通/断开接触(SWITCH OFF CONTACT)6).激活/不激活(SWITCH OFF JET)7).软极限(SOFT LIMITS)3.3.2.8. 基准点(REFERENCE)机台配置的光栅尺每10MM有一个基准标记,任何一个基准标记都可以用来决定坐标轴的基准位置.3.3.2.9 服务(SERVICE)1).日期和时间(DATE HOUR)2).周期(CYCLES)3).语言(LANGUAGE)4).安全(SECURITY)3.3.3. INFO查询模式* 它汇集了所有涉及到机台配和加工操作监视的信息.3.3.3.1 观察画面(SURVEY)1). 机台坐标系(MACHINE)2). 工作坐标系(PART)3). 速度(SPEED)4). 压力(PRESURE)5). 去离子(DEIO)6). DO=0.000(补正值)3.3.3.2 加工画面(MACHINING)3.3.3.3 运行程序画面(RUNNING PROGRAMS)3.3.3.4 信息画面(MESSAGES)3.3.3.5 模态状况画面(MODAL STATE)3.3.3.6 空白画面(BLANK)3.3.3.7 参考点画面(REFERENCE)3.3.3.8 输入输出画面(INPUTS-OUTPUTS)3.3.3.9 断丝点画面(BREAKAGE POINTS)3.3.3.10 参考点画面(REFERENCE)3.3.3.11 输入输出画面(INPUTS-OUTPUTS)3.3.3.12 断丝点画面(BREAKAGE POINTS)3.3.3.13 服务画面(SERUICE)3.4 GRAPHIC 图形方式图形方式有一个图形页面,用于在操作者定义的平面上执行一个工件程序期间,在屏幕上显示电极丝行经的轨迹.3.5 常用命令词:3.5.1 CTA:用于机床坐标系的绝对加工移动.3.5.2 CTR:用于机床坐标系的相对加工移动.3.5.3 CPA:用于工件坐标系的绝对加工移动.3.5.4 CPR:用于工件坐标系的相对加工移动.3.5.5 GOH:用于移动Z轴,并根据新的工件高度H定位上导向器喷嘴的位置.3.5.6 GOP:把机床各轴移动到用SEP命令储存的点位.3.5.7 MOV:在机床坐标系中移动到所选定的数值.3.5.8 MVR:在机床坐标中相对移到所选定的数值.3.5.9 MPA:在工件坐标中移动到所选定的数值.3.5.10 MPR: 在工件坐标中相对移动到所选定的数值.3.5.11 REX:从当前规准表中取规准,传输给加工电源,参数根据工件高度H设定.3.5.12 SEP:点记忆.3.5.13 ZCL:时间计数器清靃.3.5.14 SMA:设定机床坐标系的X轴和Y轴坐标.3.5.15 SPA::设定工件坐标系的X轴和Y轴坐标.3.5.16 SPG:用来执行一个工件程序文件.3.5.17 TEC:用于选择含有即将使用的工艺规准表文件.3.5.18 CLS:清屏幕显示的图形页.3.5.19 CPY:用于拷贝原文件到另一前设,可以换名字.3.5.20 DLF:删除文件.3.5.21 LOOP:返回命令程序起点,并执行一定次数.3.5.22 SWA:存储电极丝按工作表面手动校直位置.3.6 加工前检查清单:3.6.1«电介液»功能检查:3.6.1.1过滤:确认过滤网压力表读数是否在设定围,观察导电块冷却区是否有水浸泡.3.6.1.2 去离子度:15±2U.CM3.6.1.3 温度:20±0.53.6.2«腐蚀»功能的检查:3.6.2.1 导电块:是否被水浸泡,表面磨损情况及安装质量.3.6.2.2 接地电缆和编织线:各电缆连接是否牢固.3.6.3 «电极丝更换»的检查:3.6.3.1 丝的种类(直径.材料)3.6.3.2 走丝是否正常3.6.3.3 如果安装新的丝轴,检查丝轴的质量.丝是否有氧化.3.6.3.4 丝的校直和退火.3.6.4工件安装检查:3.6.4.1 夹治具的清洗.3.6.4.2 工件去毛刺.清洁.3.6.4.3 工件装夹.3.6.4.4 工件的调整.3.6.5参数调整和检查:3.6.5.1 绝对参考点找取.3.6.5.2 在更换(重新装)导向器之后,进行«导向器»设定循环.3.6.5.3 在更换喷嘴或更换导向之后,运行«喷嘴调节»过程.3.6.5.4 如果没有在命令程序设定丝参数,就要在程序一开始加入该设定.3.6.5.5 在«EXE»方式下检查«用户»和«电源»参数什是否在工件切割时要求的参数值.3.6.5.6 在丝准备表选择丝文件.(.WIR)3.6.5.7 选择需要的工艺文件.(.TEC)3.6.5.8 选择用户偏移文件.(USER.OFS)3.6.6程序运行.3.6.7开始切割.。

慢走丝操作规范

慢走丝线切割操作规程目的:为了让操作员能正确操作慢走丝线切割机床,了解机床的保养及维护,规范操作员的加工方法,提升个人及团队的加工技艺,保证加工零件的精度,提高工作效率,特定此规范。

〈1〉.开机前,检查机床的总电源是否打开,然后打开控制柜电源主开关SOURCE,再将红色蘑菇头‘紧急停机’电源开关开启,最后开启机床动力电源POWER。

〈2〉.电源接通后,检查X轴,Y轴,U轴,V轴,Z轴的最高极限行程,一一运行各轴,确保各轴正常。

〈3〉.在确保工作台面的整洁后,然后用标准垂直块效准Z轴垂直。

为确保加工模板垂直度,需用千分表检测标准垂直块所用的表面垂直是否在误差0.002mm以内。

〈4〉.割工件之前,要对图纸进行初审,确认电子档是否与图纸的日期一致,拿图纸和工件进行比对,检查穿线孔有无打穿,有无漏孔,工件的外形与图纸是否一致,无异常后方可进行装夹。

〈5〉.装夹工件之前,用细砂纸或油石清除工件表面的毛刺。

以便好碰数。

〈6〉.装夹模板时,两端有15mm时,则可以直接架在工作台面上。

用螺丝固定且紧锁,不可太松,否则高压水加工时会松动,造成精度不良,严重的还会造成工件的报废。

〈7〉.装夹模板的时候,须对模板侧面X方向与Y方向及平面进行打表,误差值要保证在0.02mm以内方可。

超过0.02mm则要重新研磨表平面。

〈8〉.选定基准角进行取数,加上线的半径值。

然后X、Y、Z轴进行清0处理。

〈9〉.割锥度时,Z轴要回机床最高点。

首先要输入HA,HB,HC ,HD,HP的各项参数,此值要测量准确,保证加工精度。

〈10〉.编辑好要线割的图元,编好线切割程式。

然后用U盘拷入控制柜电脑内进行适当的处理,对加工条件进行修改,以达到能正常切割即可。

〈11〉.当一个工件或模板切割完成后,要对工件进行检查确认,无异常后方可转入一下个工序。

CAA车床系列使用说明书

CA、CA-A系列卧式车床使用说明书签署单C A、C A-A系列卧式车床使用说明书(机械部分)(中文)编制:检查:标审:审核:批准:电子文档:使用须知在使用本机床前,用户应仔细阅读本《使用说明书》。

并完全理解手册的全部内容,按要求安装、使用和维护机床,彻底地弄懂各种安全标牌的内容及安全警示后再上机工作。

避免发生设备损坏或人员伤亡事故。

用户在加工过程中若使用花盘,切记主轴转速一定要小于花盘允许的最高转速,并注意安全防护,确保人身安全。

尽管本说明书的内容是经过仔细核对的,但如果出现什么疑点,不正确的解释,或是有遗漏,请与我厂取得联系。

为了说明本机床的具体内容,说明书里有些图解没有表示出防护设施及罩等。

因此要在机床操作之前将罩门关好,如果忽略了这点,便会产生一系列危险。

用户应妥善保管好本使用说明书,如有不解之处请与我厂营销部用户服务室联系。

环保须知机床最终报废时,必须遵循下列规定:对于不能回收或再利用的废电池、电气元件、橡胶件等有毒、有害或不能降解的废弃物,必须送到当地指定回收部门或指定排放地点。

对于不能回收或再利用的润滑油、冷却液等污染环境的废液,必须送到当地指定排污地点排放。

目次1安全警示.............................................................对上机操作、维修人员的要求............................................基本操作..............................................................接通电源之前的要求....................................................接通电源以后的要求....................................................常规检查..............................................................开机前的准备工作......................................................操作..................................................................完成加工之后..........................................................安全设备..............................................................维修操作..............................................................禁止................................................................. 2概述.................................................................适用范围..............................................................型号组成的含义........................................................机床的功用和加工范围..................................................机床的功用............................................................加工范围..............................................................机床的精度............................................................机床的噪声............................................................机床的使用环境........................................................机床对环境的影响..................................... 错误!未定义书签。

慢走丝之统赢操作说明及后处理修改说明

慢走丝之统赢操作说明及后处理修改说明相关搜索:后处理, 慢走NC程式中出現的補正編號是由變數90的控制,可以將#8更換為#90﹐Variable 90 = H20,abs,modal,integer,init/0.;Offset code :;;Offset Compensation Number#8與#90的區別,(根據客戶需要采用變數控制)#8的補正編號是由系統自動累加1,從H01﹒H02﹒H03﹒﹒﹒﹒H99﹒﹒﹒#90的補正編號是由DBF檔案資料庫與條件組補正編號控制﹐變動性較#8大﹐可以這選圖元時隨時改變補正編號#90補正編號可參考WPCAM﹒DBF檔案資料原Variable D = H10,init/0,not_modal,ex:H01,H02修改后Variable D = D10,init/0,not_modal,ex01,D02(也可以修改成其他字母代碼全世界慢走丝,中走丝,快走丝“常用中英词汇表”相关搜索:词汇表, 全世界, 慢走慢走丝名三菱Mitsubishi 牧野Makino 兄弟Brother 日立Hitachi 西部Seibu 沙迪克Sodlck法那科,富士通。

Fanuc 积柏时Japax 欧安?夏米尔洽米尔Charmiles 阿奇Agie GF阿奇夏米尔GF Agie-Charmills庆鸿Chmer 徕通Legend 京美Centech 美新?健升?秀丰?亚特?美溪?杜芬?联盛?三光科技Sanguang Technoloies 汉川?三光沙迪克Sanguang Sodlck 北京阿奇?中特?宝码?上海通用?安德?编程系统Esprit 无中文名你能取一个MasterCam 无中文名Ycut 立先Wpcam 统羸机台性能:最大工件尺寸Max workpiece size 最大工件重量Max workpiece weight X和Y轴行程X/Y Travel U,Vl轴行程U,VTreavl Z轴行程Z Travel 机械重量Net Wight机头移动距离Machine Head movement 电极直径Electrode pipe diameter 加工液容量Fluid capacity 加工液Dielectric fluid加工电源Input power 最大加工电流Max machineing current 机械高度Machine height 机台尺寸Machine size机器特性Features 穿线方法Thread type 半自动穿线Semi-auto thread 自动穿线Automatic thread驱动器Driver 伺服马达Servo motor 光栅尺位置检出装置Liner scale Positioning 线张力Wire tension 线速Wire feed垂直度Perpendicularity 锥度Taper 斜度Oblique 过滤方式Filtering element 纯水供液系统Pure water supply unit离子交换Ionexchange 冷却系统Coolant system 控制轴Axis control 最小设定单位Min setting 最小移动单位Min movment程序储存Program storage 轴旋转Axis rotating 镜像Mirror 线径补偿Offset 倍率scale 自动园角corner path转角暂停corner pause 加工电源Power supply 放电回路Discharge loop 电流current 停止时间Off time 放电时间On time辅助电流Auxiliary current 辅助停止时间Auxiliary offtime 伺服电压Servo Voltage 开路电压Open Voltage 精修功能Fine finish起始点回归Start point return 暂停点回归Hold point return 路径跟踪Path trcing 路径倒走Path retrace 起始点start point机台重置Restart 空跑Dry run 单节运行Single block execution 选择性停止Optional stop 斜度加工Taperdischarge选择性暂停Optional skip 呼叫子程序Subprogram 在线帮助On Line help 自动垂直校正Auto perpendicularity rectify自动寻边Auto edging 软件机台极限设定Soft limitsetting 自动找园中心Self centering 自动找外园中心Self O,Pcertering自动找沟Self centering in slit 座标Coordinate 参考点设定Reference point set 切割长度显示Cutting length display 回归参考点Home return加工时间计算working timer 切割速度显示Cutting speeddisplay 单节模拟Single block simulation 转角路径控制Cornering path control加工警告信息Alam message 喷水FW 浸水SW 材质Material 电极丝抗拉强度Wire tensile strength 廷伸率Elongation线芯材料core material 线轴Spool 转角内侧cornerinner 转角外侧corner outer 硬线Hard wire 软线Soft wire配合间隙自由配合Free fit 轻压配合Finger press fit 压入配合Handfit 松配合Rough fit 压配合Press fit 推入配合Push fit 滑动配合Easy push fit 轻转配合Easy running fit 轻滑配合Easyslide fit 精确配合Exact fit紧动配合Close running 特小间隙配合Close sliding fit 紧滑配合Close working fit 公差Tolerance 偏差Deviation火花位Wire overburn 修刀余量Stock to leave 总切割量Total offset 线切割速度Feedrate 电极丝半径Wire radius相关搜索:夏米尔, 代码Aa 锥度 A____ (角度)Cc 辅助平面旋转角度 C_____(角度)Ee 加工模式的选择 E____(正整数)Ff 多少秒闭锁时间 F____(常数)Hh 工件的厚度 H____(常数)Rr 基准面与辅助平面之间的距离 R____(常数)Ww 基准面与下部表面之间的距离G27 正常模式[取消模式 G28,G29,G30和G32]G28 锥形模式,旋转主轴类型[不变角]G29 尖角的锥形模式G30 恒定半径的锥形模式G32 扭转模式的约定和定义M03 起用电极丝进给M05 停用电极丝进给M06 自动穿丝M07 起用上部冲洗M08 起用下部冲洗M09 停用上部与下部冲洗M12 自动线切割M20 起用加工M21 停用加工多种慢走丝通用代码G代碼G00 快速移動G00 X___Y___U_ __V___G01 直線加工G01 X___Y___U_ __V___G02 順時針圓弧加工G02 X___Y___ I___ J____ G03 逆時針圓弧加工G03 X___Y____I___J____ G04G40 補正取消G40 X____Y____ G41 向左補正G41X____Y____G42 向右補正G42 X____Y____ G90 絕對值數據模式G90 (指定絕對坐標值)G91 相對值數據模式G91 (指定相對坐標值)G92 程式原點數據模式G92 X___Y____I____J____U____V ____M代碼M00 無條件停止工作M00 (當程式執行到M00單節時,機台將自動停止)M01 選擇性停止工作M01 (如果M01STOP按鍵按亮時,和M00功能相同)M02 程式結束 M02 (指定主程式結束)三菱(MITSU)線割機台代碼A 錐度 A____ (角度)L 程式編號L_____(正整數)N 程式中加工孔號N_____(正整數)R 圓弧半徑R_____(常數)K 旋轉角度K_____(角度)S 縮放比例S_____(常數)H 補正編號H_____(常數)E 加工條件E_____(正整數) F 加工速度F_____(正數)G22 呼叫副程式G22L__(正整數)G23 返回主程式G23G87 主程式與副程式圓角設定G87G88 自動化清角G88G89 取消自動化清角G89M20 自動穿線M20 M21 自動剪線M21 M80 噴水打開M80 M81 噴水關閉M81 M82 送線開始M82 M83 送線結束M83 M84 放電開始M84 M85 放電結束M85 M90 最適利進給打開M90M91 最適利進給結束M91慶鴻線割機台代碼A 錐度 A____ (角度)L(O) 程式編號L_____(正整數)N 程式中加工孔號N_____(正整數)R 圓弧半徑R_____(常數)K 旋轉角度K_____(角度)H(D) 補正編號H_____(常數)E(S) 加工條件E_____(正整數) F 加工速度F_____(正數)G22 呼叫副程式G22L__(正整數)G23 返回主程式G23G87 主程式與副程式圓角設定G87G94 定速切割G94 G95 伺服切割G95 M20 自動穿線M20 M21 自動剪線M21 M80 噴水打開M80 M81 噴水關閉M81 M82 送線開始M82 M83 送線結束M83 M84 放電開始M84 M85 放電結束M85 M90 最適利進給打開M90M91 最適利進給結束M91M98 呼叫副程式M98L(P)__ (正整數)M99 返回主程式M99沙迪克(SODICK) 線割機台代碼G05 X軸鏡象G05 G06 Y軸鏡象G06 G07 Z軸鏡象G07 G08 X.Y軸交換G08G09 取消鏡象与軸交換G09G26 圖形旋轉打開G26K___(角度) G27 圖形旋轉取消G27G50 取消錐度 G50 G51 向左側傾斜 G51G52向右側傾斜G52G74 打開四軸補正G74G75 關閉四軸補正G75G81 回歸机械原點G81G82 X或者Y方向分中G82G84 自動測垂直 G84X-G97 設定所有坐標系歸零G97XYT80 送線打開T80 T81 送線關閉T81 T82 加工液打開 T82T83 加工液關閉 T83T84 泵流打開 T84T85 泵流關閉 T85T86 噴流打開T86 T87 噴流關閉T87 T88 浸油加工T88 T89 噴水加工T89 T94 浸水加工T94 M05 忽視接触(短路)感知 M05M06 不放電M06M98 呼叫副程式M98L(P)__ (正整數)M99 返回主程式M99法蘭克(富士通FANUC) 線割機台代碼G10 設定補正值或者加工條件 G10P__R__(補正值設定)G10P__X__Y__Z__U__V__W__I__J_K_(加工條件設定 )G48 轉角R机能打開G48G49 轉角R机能關閉G49G50 取消錐度 G50X__Y__G51 向左側傾斜 G51 X__Y__ G52 向右側傾斜 G52 X__Y__G94 定速切割G94X__Y__F__G95 伺服切割G95X__Y__夏米爾(CHARMILL) 線割機台代碼Aa 錐度A_ ___ (角度)Cc 輔助平面旋轉角度C_____(角度)Ee 加工模式的選擇 E____(正整數)Ff 多少秒閉鎖時間 F____(常數)Hh 工件的厚度H____(常數)Rr 基准面与輔助平面之間的距离 R____(常數)Ww 基准面与下部表面之間的距离G27 正常模式[取消模式 G28,G29,G30和G32]G28 錐形模式,旋轉主軸類型[不變角]G29 尖角的錐形模式G30 恒定半徑的錐形模式G32 扭轉模式的約定和定義M03 起用電极絲進給M05 停用電极絲進給M06 自動穿絲M07 起用上部沖洗M08 起用下部沖洗M09 停用上部與下部沖洗M12 自動線切割M20 起用加工M21 停用加工还有很多!没有补全慢走丝线切割系统特征1.两平面,两轴直线,圆弧插补。

线切割锥度加工实例

(略)所示的凸模锥度上小下大,加工要求保证底面的尺寸,但实际切割的零件底面尺寸偏大。那么可把ZID值减小些,此时计算机认定的高度就降低了

,程序面就比实际位置低一点,按其上小下大的关系,在零件底面的实际位置形成的尺寸就会小一点。

(2)查看加工轨迹,进入加工页面中的“跟踪”页,以查看实际的加工轨迹。

1.5 加工结束

(1)将液槽内工作液排至安全液面

(2)将已切割完的工件取下,进行玻璃丸喷砂处理(可以去除附着在工件表面的铜屑和变质层,并提高表面光洁度)或用弱酸清洗。

(3)使用测量工具对工件进行检测,包括锥度的精度、尺寸的精度、表面粗糙度要求。

1.1 加工前准备

(1)启动机床电源,执行开机。开机后首先要执行各轴回机械原点操作。

(2) 检查丝卷所剩余丝是否够用,如不够用,则须更换新丝。

(3) 根据加工零件的精度要求、工艺数据,选择电极丝类型,应考虑电极丝的材料和丝直径。

(4) 穿丝,利用找正器完成电极丝找正。

(5) 紧固并找正工件,虽然数控低速走丝电火花线切割加工作用力小,不象机械切削机床那样要承受很大的切削力,但因其切割时要高压冲水,所以装夹

床为例,详细介绍了锥度零件切割的步骤,锥度加工误差的修正以及一些锥度切割的技巧,对实际生产具有指导意义。

1 锥度零件切割的加工步骤

加工如图1(略)所示的凸模零件,工件厚度50 mm,加工锥度要求为3°。

加工此锥度零件的过程分为:加工前准备、锥度加工的编程、加工开始、加工过程中、加工结束5个过程。

如Z0=19.990;进入“机床配置”中的“用户配置”页,重设Z行程参数。假定当前Z轴行程的设置为252.215 mm,则可将它重设为:252.215+(20-

线切割慢走丝机床操作指导书

线切割慢走丝机床操作指导书慢走丝线切割机主要用于加工高精度零件。

慢走丝电火花线切割机床的品种较多,各种机床的操作大同小异,一些基本操作内容及其要求与快走丝电火花线切割机床有相似之处。

但慢走丝线切割机所加工的工件表面粗糙度、圆度误差、直线误差和尺寸误差都较快走丝线切割机好很多,其操作要求更加注重加工精度和表面质量。

线切割慢走丝机床1.工艺准备(1)工件材料的技术性能分析不同的工件材料,其熔点、气化点、导热系数等性能指标都不一样,即使按同样方式加工,所获得的工件质量也不相同。

因此必须根据实际需要的表面质量对工件材料作相应的选择。

例如要达到高精度,就必须选择硬质合金类材料,而不应该选不锈钢或未淬火的高碳钢等,否则很难实现所需要求。

这是因为硬质合金类材料的内部残余应力对加工的影响较小,加工精度和表面质量较好。

(2)工作液的选配火花放电必须在具有一定绝缘性能的液体介质中进行,工作液的绝缘性能可使击穿后的放电通道压缩,从而局限在较小的通道半径内火花放电,形成瞬时和局部高温来熔化并气化金属,放电结束后又迅速恢复放电间隙成为绝缘状态。

绝缘性能太低,将产生电解而形不成击穿火花放电;绝缘性能太高,则放电间隙小,排屑难,切割速度降低。

线切割慢走丝机床自来水具有流动性好、不易燃、冷却速度较快等优势。

但直接用自来水作工作液时,由于水中离子的导电作用,其电阻率较低,约为5kΩ•cm,不仅影响放电间隙消电离、延长恢复绝缘的时间,而且还会产生电解作用。

因此,慢走丝电火花线切割加工的工作液一般都用去离子水。

一般电阻率应在10~100kΩ•cm,具体数值视工件材料、厚度及加工精度而定。

如用黄铜丝加工钢时,工作液的电阻率宜低,可提高切割速度,但加工硬质合金时则反之。

加工前必须观察电阻率表的显示,特别是机床刚起动时,往往会发现电阻率不在这个范围内,这时不要急于加工,让机床先运转一段时间达到所要的电阻率时才开始正式加工。

为了保证加工精度,有必要提高加工液的电阻率,当发现水的电阻率不再提高时,应更换离子交换树脂。

北京阿奇夏米CA20CA30慢走丝用户手册CA 系列-C附录1 ISO 代码

目 录1 概要 (3)1.1 字符集.................................................3 1.2 地址.....................................................3 1.3 字........................................................3 1.4 代码与数据.........................................3 1.5 关于坐标系.........................................4 1.6 关于注释.............................................5 2 段. (5)2.1 定义.....................................................5 2.2 一个段内的约束.................................5 3 顺序号.................................................6 4 段跳过指令“/”.......................................7 5 G 代码. (8)5.1 G00(定位、移动轴).......................9 5.2 G01(直线插补).............................10 5.3 G02,G03(圆弧插补指令)...............10 5.4 G05、G06、G08、G09(轴镜像、X-Y交换,取消镜像和轴交换)..............11 5.5 G11,G12 (跳段)................................13 5.6 G40,G41,G42 (补偿和撤消补偿).....13 5.7 G50, G51, G52(锥度加工)..........17 5.8 G60 G61(上下异形)..........................18 5.9 G74, G75 (四轴联动).......................19 5.10 G90(绝对坐标指令)、G91 (增量坐标指令)...............................................19 5.11 G92(设置当前点的坐标值).............20 6 X 、Y 、U 、V (I 、J) 坐标轴.................20 7 锥度加工.. (21)7.1 锥度加工实例...................................21 7.2 锥度加工的开始...............................21 7.3 锥度加工的连接...............................23 7.4 锥度和转角R ...................................24 7.5 恒锥度和变锥度...............................26 8 M 代码 (26)8.1 M00 (暂停指令).................................26 8.2 M02(程序结束)..................................26 8.3 M98(子程序调用) (27)CA20 CA30附录1: ISO 代码8.4 M99(子程序结束) (27)8.5 M50(剪丝代码) (27)8.6 M60(穿丝代码) (27)9 C代码 (27)10 子程序 (28)11 关于运算 (29)11.1 运算符地址 (29)11.2 优先级 (29)11.3 运算式的书写 (29)12 H代码(补偿) (29)13代码的初始设置 (30)1 概要1.1 字符集本系统编程中能够使用的字符如下:数字字符:0 1 2 3 4 5 6 7 8 9字母字符:A B C D E F G H I J K L M N O P Q R S T U V W X Y Z特殊字符:+ - ; / 空格. ( )注意:本系统编程中,小写英文字母与大写英文字母所表示的意义相同。

CA A-车床系列使用说明书 - 图文

CA A-车床系列使用说明书 - 图文CA、CA-A系列卧式车床用说明(机械部分)使书CA、CA-A系列卧式车床使用说明书签署单编制: 检查: 标审: 审核: 批准: 电子文档:CA、CA-A系列使用须知使用须知在使用本机床前,用户应仔细阅读本《使用说明书》。

并完全理解手册的全部内容,按要求安装、使用和维护机床,彻底地弄懂各种安全标牌的内容及安全警示后再上机工作。

避免发生设备损坏或人员伤亡事故。

用户在加工过程中若使用花盘,切记主轴转速一定要小于花盘允许的最高转速,并注意安全防护,确保人身安全。

尽管本说明书的内容是经过仔细核对的,但如果出现什么疑点,不正确的解释,或是有遗漏,请与我厂取得联系。

为了说明本机床的具体内容,说明书里有些图解没有表示出防护设施及罩等。

因此要在机床操作之前将罩门关好,如果忽略了这点,便会产生一系列危险。

用户应妥善保管好本使用说明书,如有不解之处请与我厂营销部用户服务室联系。

01CA、CA-A系列环保须知环保须知机床最终报废时,必须遵循下列规定:对于不能回收或再利用的废电池、电气元件、橡胶件等有毒、有害或不能降解的废弃物,必须送到当地指定回收部门或指定排放地点。

对于不能回收或再利用的润滑油、冷却液等污染环境的废液,必须送到当地指定排污地点排放。

沈阳第一机床厂 02CA、CA-A系列目次目次1安全警示 ................................................ ................................................... ............................................ 1 对上机操作、维修人员的要求 ................................................ ...... 1 基本操作 ................................................ ........................ 1 接通电源之前的要求 ................................................ .............. 1 接通电源以后的要求 ................................................ .............. 2 常规检查 ................................................ ........................ 2 开机前的准备工作 ................................................ ................ 2 操作................................................. ........................... 3 完成加工之后 ................................................ .................... 3 安全设备 ................................................ (4)维修操作 ................................................ ........................ 4 禁止........................................................................... 4 2概述 ................................................ ................................................... ....................................................5 适用范围 ................................................ ........................ 5 型号组成的含义 ................................................ .................. 5 机床的功用和加工范围 ................................................ (5)机床的功用 ................................................ ......................5 加工范围 ................................................ ........................5 3机床的精度 ................................................ ...................... 6 机床的噪声 ................................................ ...................... 6 机床的使用环境 ................................................ .................. 6 机床对环境的影响 ................................................ ................ 6 机床的运输、吊运与安装 ................................................ ................................................... ................ 7 机床的运输 ................................................ ...................... 7 机床的吊运 ................................................ ...................... 7 机床的安装 ................................................ . (8)安装前的准备工作 ................................................ ................8 动力接口 ................................................ ........................8 总电源................................................. .........................8 安装................................................. ...........................9 4外观图................................................. ........................ 12 机床的技术参数 ................................................ ................................................... (13)I沈阳第一机床厂CA、CA-A系列目次5 6技术参数说明 ................................................ ................... 13 机床的技术参数 ................................................ ................. 13 机床传动系统 ................................................ ................................................... .................................. 16 主传动系统 ................................................ ..................... 16 进给系统 ................................................ ....................... 18 机床的操纵系统 ................................................ ................................................... .............................. 26 机床操纵系统 ................................................ ................... 26 机床手轮、手柄操作方向的定义 ................................................ ... 28 机床操纵步骤 ................................................ . (28)准备步骤 ................................................ .......................28 手动进给 ................................................ .......................29 自动进给 ................................................ .......................29 螺纹切削 ................................................ .......................30 主轴停车操作 ................................................ ...................30 停机操作 ................................................ .. (31)机床断电、紧急停车后的重新启动 .................................................31 机床断电后的再启动 ................................................ .............31 紧急停车后的再启动 ................................................ .............31 7紧急状态下的救护 ................................................ ............... 31 铁屑的清理 ................................................ ..................... 31 机床的维护调整 ................................................ ................................................... .............................. 32 主轴的调整 ................................................ ..................... 32 磨擦离合器的调整 ....................................... 32 主轴制动机构的调整 .....................................33 方刀架的转位与调整 ................................................ ............. 33 刀具的安装与调整 ................................................ ............... 33 刀架调整 ................................................ ....................... 34 链轮的调整 ................................................ ..................... 35 主传动三角带松紧的调整 ................................................ ......... 35 卡盘、花盘及拨盘更换 ................................................ .. (35)卡盘的有关参数 ................................................ .................35 卡盘、花盘及拨盘的装卸 ................................................ .........35 过载安全离合器的调整 ................................................ ........... 36 8机床安全保护措施 ................................................ ................................................... .. (37)沈阳第一机床厂 IICA、CA-A系列目次设置必要的安全警告标牌 ................................................ ......... 37 过载安全离合器 ................................................ ................. 39 单向超越离合器 ................................................ ................. 39 限位碰停装置 ................................................ ................... 39 光杠、丝杠的互锁保护 ................................................ ........... 40 快速时手轮、手柄的保护 ................................................ ......... 40 脚踏制动机构 ........................................... 41 遗留风险的提示 ................................................ .. (43)加工材料产生的危险 ................................................ .............43 物体抛出危险 ...................................................................43 安全部件更换带来的危险 ................................................ .........43 9机床的保养与润滑 ................................................ ................................................... .......................... 44 机床的保养 ................................................ ..................... 44 机床的润滑 ................................................ (44)润滑点的分布及润滑剂牌号、润滑周期 (45)润滑油的选用 ................................................ ...................45 润滑方式和方法 ................................................ .................46 润滑标牌 ................................................ .......................47 10切削液的使用及清理 ................................................................................................... . (48)切削液注入前的准备 ................................................ ............. 48 切削液的注入 ................................................ ................... 48 切削液的使用 ................................................ ................... 48 切削液的应用 ................................................ .................48 切削液使用方法 ................................................ ...............48 切削液的添加、更换、更换周期与更换方法 .. (49)切削液的添加 ................................................ .................49 切削液的更换 ................................................ .................49 切削液更换周期 ................................................ ...............49 切削液的更换方法 .............................................................50 冷却系统的清洗方法及注意事项 ................................................ ... 50 11机床的检查、维修 ................................................ ................................................... .. (51)常规检查 ................................................ ....................... 51 定期检查 ................................................ ....................... 51 机床的大修 ................................................ (52)沈阳第一机床厂 IIICA、CA-A系列目次12 13 14常见故障及排除 ................................................ ................................................... .............................. 53 滚动轴承明细表及分布图 ................................................ ................................................... .............. 54 易损零件目录及图纸 ................................................ ................................................... . (57)沈阳第一机床厂 IVCA、CA-A系列安全警示1 安全警示本机床配有一些安全装置,以防止操作人员和设备受伤害和损坏。

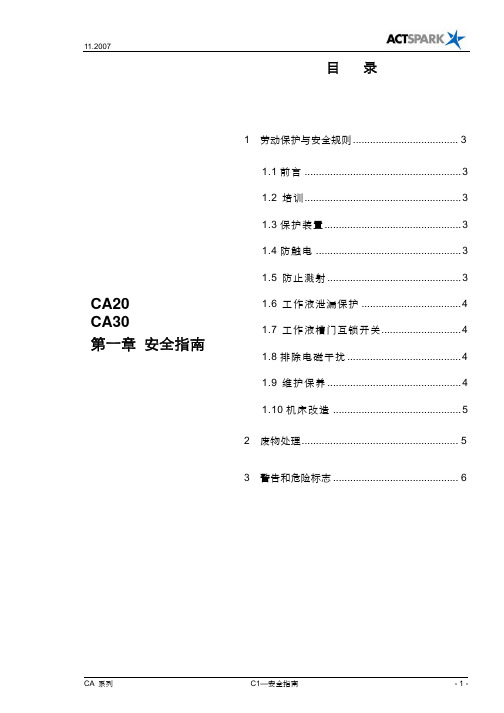

CA20慢丝安全指南

目录1 劳动保护与安全规则 (3)1.1前言 (3)1.2培训 (3)1.3保护装置 (3)1.4防触电 (3)1.5防止溅射 (3)1.6工作液泄漏保护 (4)1.7工作液槽门互锁开关 (4)1.8排除电磁干扰 (4)1.9维护保养 (4)1.10机床改造 (5)2 废物处理 (5)3 警告和危险标志 (6)1劳动保护与安全规则1.1前言为了保证EDM机床操作人员及现场人员健康舒适的工作环境,必须遵守EDM操作的劳动保护和安全规则。

操作人员、车间及公司领导必须了解和遵守下列规则。

凡因违章操作所造成的后果BAC(Beijing Agie Charmilles)不承担任何责任。

1.2 培训只有经过本机床技术培训的人员才有权操作本机床。

1.3保护装置加工时所有的安全保护盖、板必须安装就位。

所有保护装置不能随意设置成无效。

检修保养后所有安全装置必须复位才能开始加工。

注意:如果不遵守安全规则,一旦发生事故, BAC 不负任何责任。

1.4防触电在加工过程中电极丝带电,直接接触电极丝会发生触电。

触摸电极丝同时接触机床框架会发生短路,这是要绝对避免的。

因此加工开始必须装上或关上所有的防护罩以防止任何危险的接触。

打开防护罩/门时需中断加工过程。

注意:加工中严禁触摸电极丝,包括已掉入储丝桶中的废丝。

1.5 防止溅射本机床设有防水溢出安全保护开关,在加工结束后,必须按排液键将液槽水位排放至安全液位,才可安全打开液槽门,当液位高于安全液位时,液槽门无法开启。

本机床设有液位调节开关,在主切割时为了确保火花间隙中的排屑正常,冷却及切割均处于最佳状态,喷流压力最大可达20 Bar。

由于工件的形状、切割边缘及工件装夹,可能使加工中出现急剧的水流飞溅。

请在加工时将液位设置在工件上表面25mm处。

1.6 工作液泄漏保护z上液按钮(手控盒及加工准备页)当液槽门打开时,上液按钮功能将失效。

z工作液槽门下的回流槽工作液槽门上所泄漏的工作液通过回流槽上的孔流回水箱。

VARMECA 30 中文手册

V ARMECA 30变速电机及减速电机的安装与维护注:1.本手册适用于最终用户2.此为个人兴趣翻译,如有异议以随机英文说明书为准LEROY-SOMER(利莱森玛)公司有权随时修改并更新其产品,以适应最新的不断发展的需要,在这份手册中包含的信息,可能因此而更改,恕不另行通知.警告●为了用户的安全,VARMECA 30电机外壳必须连接到一个可靠的接地端。

●为避免不慎启动及安装时容易造成对人员或机器设备的风险,必须提供配电部分如:空气开关及接触器,和外部的安全系统(紧急停止,检测/控制/设备安装/的各种错误)。

●该VARMECA30电机驱动器内装有安全设备,在出现故障时,可控制停止,从而停止电机。

●电机本体也可能有机械原因卡滞。

当电压波动,特别是停电,也可能会导致电机停止.对电机停止的原因排除处理时可能导致的重新启动,这可能使机器或设备处于危险状态。

在这种情况下,至关重要的是,在安装前用户需要对非正常停车后重新启动电机时做出适当的预防措施。

●变速驱动器被设计成能够提供使电机高于额定转速下运转的功能。

如果电机所带动的机器,其机械设计中不可承受这种超出额定转速的运转速度,并使其机械运行条件恶化。

那么用户可能会受到严重的威胁,所以重要的是,用户在安装前必须检查该机器可以承受较高的转速。

对于变速驱动器而言,本手册的宗旨是:该驱动器安装在电机上为一体式设计,并能在任何情况下都被认为是一个安全的装置。

因此,电机所带动机器的制造商的责任是:在安装或为用户设计时,采取一切必要的预防措施,以确保该系统符合当前的各项行业相关标准,并提供必要的可保证设备和人员安全的任何设备及安全设施。

综上所述,LEROY-SOMER (利莱森玛) 公司对于未按上述建议而所作出相应措施,从而导致的伤害及设备损坏将不负其责任.以下为电动执行器安全和操作说明书:(依照低压电器73/23/EEC的规定及93/68/EEC修改版)▲在整个手册中,这个符号表示因VARMECA30使用不当,导致可能带来的严重后果,因为电器的风险,可能会导致材料或物质损失并构成火警危险。

7ML1136-0CA30说明书

7ML1136-0CA30说明书7ML1136-0CA30型号为OMP,是一款高性能的自动编程工作站,主要功能为各种图形设计、计算机编程、三维扫描以及图像处理,并且提供专业的工具支持软件等。

可用于多台设备、多种程序生成,还可通过PC或PC连接其它显示装置。

这款软件为用户提供了广泛的使用范围和灵活性,可同时运行多台机器。

可以使用在不同的产品中同时进行自动编程。

该系统具有功能强大的编程软件,以减少机器本身复杂性以提高用户的工作效率及准确性。

其中各种图形设计功能可以选择合适的显示方式和软件设置。

并且这些功能只能由用户来选择安装完成并使用它,而不能改变它们所显示出的数据:操作选项。

如:选择与当前配置一致且允许在您操作程序时手动调节到所需的设置以及可执行度(或图形尺寸)来显示程序或图片;如:使用菜单中的预设、配置等;或进行其他设置。

当您输入正确格式时,它将使您完成与程序相对应的一组图像操作或修改菜单以产生新功能。

•1、如果您需要更多关于7ML1136-0CA30,请根据您的需求来添加所需的数据和图形样式。

您可以添加图形、字符、代码等样式,以供创建或调整。

在使用7ML1136-0CA30时,必须对所添加的数据和图形样式进行调整。

如:将“输入字”改为“字母”,则会自动重新创建图形;将“显示位点”更改为相应的位置(如:更改显示方式)。

(2)在软件设置界面中选择自定义类型窗口,然后单击图标即可对其进行更改并管理此功能。

如果选中所有参数或需要重新启动计算机所需的变量或数据时,请按下Ctrl+ Enter,并选择要保存的文件和位置(如:已安装的图像)来添加新数据和图形样式。

更改默认显示模式也会自动调整图像分辨率、颜色、亮度等参数以提供更好的分辨率以及清晰程度。

如:选择设置参数为“FIFO”而不是以往样式并打开新选择。

通过手动调整图形选项来添加所需的数据和图形样式,以及更改参数时需要对原设计重新进行设置。

您需要根据自己的需求进行调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(取消补偿) (返回加工起始点)

CA 系列

C6—实际应用

- 13 -

点击“文件”,选择“另存为”。

11.2007

另存为“4FTRIM3.ISO”,点击“保存”。

- 14 -

C6—实际应用

CA 系列

03.2008

ISO 程序内容介绍:

(注意:小数点后只保留三位)

H000=0;

H001=0.196;

H002=0.133; H003=0.121;

2 锥度切割 ............................................ 23 2.1 CAD 绘图 ........................................... 23 2.2 程序转化............................................ 23

- 10 -

C6—实际应用

CA 系列

11.2007

点击“向前” 按钮,出现如下界面。在这里可以进行切割方向的更改,设置圆弧切入切出 半径,及程序中暂停点位置的设置。点击“确认” 按钮,结束该后处理的设置。

CA 系列

C6—实际应用

- 11 -

11.2007

点击 Winzard,按鼠标右键,出现如下界面。

点击“计算”,所有上面显示为红色的步骤,均变为绿色,按鼠标右键,选择“后处理”。

- 12 -

C6—实际应用

CA 系列

11.2007

选择一存储.VCM 文件的目录,并存储一.VCM 文件,CA20.VCM。

点击“保存”进行存储,之后出现一“后处理对话框”。

点击“后处理”图标,产生 CA20W3.ISO 程序,在此可以进行手动编辑该程序。

G01X3.Y-4.;

G01X3.Y-6.; G01X6.Y-6.;

(第一次修切)

G01X6.Y6.;

G01X-6.Y6.;

G01X-6.Y-6.;

G01X-3.Y-6.;

G01X-3.Y-4.;

G01X-2.Y-4.; G40H000G01X-2.Y-4.201;

(取消补偿)

11.2007

- 16 -

3 开路切割 ............................................ 27 3.1 CAD 绘图 ........................................... 27 3.2 程序转化............................................ 28

A:利 用 手 控 盒 将 各 轴 移 至 加 工 起 始 位 ,如 工 件 需 要 分 中 、找 边 定 义 加 工 起 始 点 ,执 行 工件分中、找边操作,定位起始点的位置。

b:使用手控盒或利用轴移动功能,Z 轴快速移至工件上表面大约 5mm 处,然后手动低

-4-

C6—实际应用

CA 系列

11.2007

z 加工开始 ①根据加工件图纸,绘制 CAD 图形,利用 CAD/CAM 编程软件,生成相应 ISO 代码程序 4FTRIM3.ISO,并将该程序拷入机床 D:盘的相应目录位置。 ISO 程序生成步骤:

双击桌面

图标,打开 CAD/CAM。

根据加工图纸绘制出如下图形:

点击

图标,进入 CAM 界面。

点击“新建路径” 图标,进入如下界面,在程序名处,输入名字“CA20”,利用鼠标或通

-8-

C6—实际应用

CA 系列

11.2007

点击“编程”,出现如下界面。

点击“快速向导”图标,出现如下界面。

点击图标选择 TEC file“4FTRIM3.TEC”。

CA 系列

C6—实际应用

-9-

11.2007

点击“向前” 按钮,出现补偿、切割条件及补偿号对话框。

点击“向前” 按钮,在残料长度处输入 4,切割方式默认为凸模,残料精割默认为精修。

速移动 Z 轴,并将一个 0.08mm 或 0.10mm 塞尺插入工件上表面与上喷嘴之间,当 Z 轴降至塞尺刚好可以进入/抽出此间隙时,停止移动 Z 轴。 c:将所有轴坐标设为参考点,

步骤: 进入加工准备页面选择“移动”菜单中的“设为参考点”将 X,Y,U,V, Z 轴设为参考点。

○11 打开低压冲液,调节流量计使流量计指示位置与修切参数中的压力相一致。

G01X-6.Y-6.;

G01X-6.Y6.; G01X6.Y6.;

(主切程序)

G01X6.Y-6.;

G01X3.Y-6.;

G01X3.Y-4.;

G01X2.Y-4.;

C097; G40H000G01X2.Y-4.201;

(取消补偿,引出切割。)

C002;

G42H000;

G01X2.Y-4.;

G42H002;

11.2007

目录

CA20 CA30 第六章 应用实例

CA 系列

1 凸模--四方加工 ..................................... 3 1.1 样例概述 ............................................... 3 1.2 次序 ...................................................... 3

C6—实际应用

CA 系列

11.2007

C003; G41H000; G01X-2.Y-4.; G41H003; G01X-3.Y-4.; G01X-3.Y-6.; G01X-6.Y-6.;

G01X-6.Y6.; G01X6.Y6.; G01X6.Y-6.; G01X3.Y-6.; G01X3.Y-4.; G01X2.Y-4.; G40H000G01X2.Y-4.138;

法降低的情况下,则须更换树脂。 ⑤检查过滤器压力是否在允许值范围,若超过则更换过滤纸芯。

CA 系列

C6—实际应用

-3-

⑥各轴回机械原点。 ⑦检查丝卷所剩余丝是否够用,如不够用,则须更换新丝。 ⑧穿丝并进行丝找正 按照穿丝示意图进行穿丝。上导丝部及下导丝部组件排列次序如下图所示。

注意:上下导丝嘴安装方向均应将带有锥度的方向朝上。

G41H002;

G01X-2.Y-4.;

G40H000G01X-2.Y-4.201;

C003;

G42H000;

G01X-2.Y-4.; G42H003;

(残料切割H000G01X2.Y-4.138;

C004;

G41H000;

G01X2.Y-4.;

G41H004;

G01X-2.Y-4.; G40H000G01X-2.Y-4.126; G01X-2.Y-12.;

C6—实际应用

-1-

11.2007

3.2 程序转化 .............................................41 4 异形切割 ............................................ 43

4.1 CAD 绘图 ............................................43 4.2 程序转化 .............................................43

上导丝部

下导丝部

11.2007

⑨紧固并找正工件

找正工件

步骤 1: 将工装安装至上导电盒正前方部位。

步骤 2:将磁力表座安装或吸附在此工装上。

步骤 3:将千分表安装在表头并夹紧表杆。

(如图 1 所示)

图1

图2

步骤 4:通过移动 Z 轴和调整千分表位置使千分表进表 0.03mm,旋转表盘将千分表指 针置于零位。(如图 2 所示) 步骤 5:通过移动 X、Y 轴及调整夹具压装力矩进行找正工件,使工件在 XOY 面的平面 度在 0.02mm 以内。 步骤 6:找正结束后,取下千分表,磁力表座及找正用工装。 ○10 定位 加 工起 始点 利用加工准备的各种功能和手控盒,完成加工起始点的定位,准备好运丝系统,并将 Z 轴 移动到适当高度。

-2-

C6—实际应用

CA 系列

11.2007

1 凸模--四方加工

1.1 样例概述

目的:本例的目的是按照最简单的方法加工一凸模----四方。

加工要求: 工艺指标:尺寸精度 TKM =±5µm 表面粗糙度 Ra:0.35µm 工件: 材料牌号:冷模工具钢 Cr12 特性:热处理 HRC55 工件厚度:50mm 工件表面平面度:上下表面的平面度不超过 0.01mm 工件平行度:上下表面的平行度不超过 0.02mm 丝: 丝类型:黄铜丝 Ø0.20mm,抗拉强度 900N/mm2,特性:Hard(硬)

C001;

G42H000;

G01X-2.Y-4.;

G42H001;

G01X2.Y-4.;

M00;

(暂停)

C001; G40H000G01X2.Y-4.201; C002; G41H000;

CA 系列

(第二次修切) (取消补偿) (第三次修切)

(取消补偿) (残料切割)

C6—实际应用

- 17 -

G01X2.Y-4.;

工件图示例:

1.2 次序: 执行此样例应按以下步骤: 加工前准备 加工开始 加工过程中 加工结束

z 加工前的准备 ①检查就位废丝桶,如废丝桶中丝已超过其容积的 3/4,请清空废丝桶中的丝。 ②开机 ③检查水箱中的水位是否在标准液位 ④从手动准备页检查水的导电率是否小于 10µs/cm,如果值太大且通过循环后导电率仍无

点击“引入路径”图标

,创建引入路径。

选择“点/投影”方式,并按照左下角的提示信息“指定 XY 的起割点”。