热轧双相钢生产工艺与组织性能控制

双相钢中铁素体含量控制

双相钢中铁素体含量控制在现代工业里,双相钢可谓是一颗璀璨的明珠,大家都知道它的强度和韧性都很不错,但说到铁素体含量的控制,嘿,这可不是个小事儿。

大家想想,铁素体就像是个调皮的小家伙,它的存在可以让双相钢的性能大大提升,但如果控制不好,后果可真不堪设想。

就像你家小孩儿在家里乱跑一样,得把控住了,才不会闹成一团糟。

想要得到理想的双相钢,得先了解一下铁素体的特点。

铁素体在室温下稳定,韧性好,易于加工,真的是个“乖孩子”。

但要是铁素体的含量过高,就可能导致钢材的强度下降,变得软绵绵的,像个没用的棉花糖,打击感直接降到谷底,根本没法用。

我们在制作双相钢的时候,就得仔细琢磨怎么调节铁素体的比例。

就好比调味品,太咸或者太淡都不好,得找到那个“恰到好处”的味道。

一般来说,双相钢里铁素体的含量控制在30%到50%之间比较理想。

你想,铁素体如果太多,强度就掉,太少又容易造成脆性,真是个两难的选择。

想象一下,一道菜如果盐放得太多,连口水都咸得要命;如果放得太少,吃起来又像是没调料的白开水。

于是,材料工程师们就得像大厨一样,仔细地拿捏每一个比例,真是心力交瘁。

怎样才能有效控制铁素体的含量呢?这就需要大家借助一些高科技的手段啦。

比如说,在合金设计的时候,就可以通过添加一些合金元素来调整铁素体的形成。

比如,加入铬、镍等元素,这些小伙伴可不简单,能让奥氏体的相变变得更加稳定,让铁素体的比例达到我们的预期。

简直就像在聚会上请来了一些老朋友,瞬间气氛就活跃起来了,大家都聚到了一起,形成了一个和谐的大家庭。

除了添加合金元素,控制热处理工艺也是个不可忽视的环节。

我们可以通过调整加热温度和冷却速度,来精确控制铁素体的形成。

就像把蛋糕放进烤箱,你得时刻盯着,不然一不留神,可能就烤成黑炭了。

相同道理,热处理的温度和时间要拿捏得当,才能确保铁素体和马氏体的完美搭配。

这样一来,双相钢的整体性能就能大大提升,大家都开心。

此外,很多企业在实践中也积累了丰富的经验,大家相互学习,分享心得。

材料加工组织性能控制(第十章)XXXX9

(2) 双机架中厚板轧机的控制轧制工艺 形式:二辊—四辊式,三辊—四辊式、四辊—四 辊式 1) 二辊—四辊式中厚钢板轧机的控制轧制工艺 举例:2800二辊—四辊式:

控制轧制工艺: (a)粗轧终了温度:

道次压下率: 总压下率: (b)四辊精轧机分成两个阶段:部分再结晶的 上限范围轧制,道次压下率:

表10-2 20g锅炉钢板控制轧制和控制冷却工艺 表10-3 16Mng锅炉钢板控制轧制和控制冷却工艺(S含量<0.025%)

(2)压力容器用中厚钢板的控制轧制和控

制冷却

碳素钢容器板和低合金容器板:出炉温度 ≥1150℃;高合金钢容器板的板坯出炉温度为 1200℃。

10.1.3 热轧双相钢的控制轧制和控制冷却 10.1.3.1 双相钢的组织、性能特点、生产方法

(2)特别高的屈服强度的钢(最小屈服强度 值:700MPa,且冷成型性能应非常好 ) 成分:0.08%C,l.3%Mn,0.1%Mo,0.05%Nb、 0.18%Ti和0.002%B 工艺: (1)高温加热;(2)温度较低的粗轧过 程中,碳化钛和碳化铌的变形诱导析出;(3) 终轧温度为850C左右,析出其他的合金碳化 物;(4)高的冷却速度,卷取温度必须显著低 于贝氏体开始温度。 性能:

较低(表 面质量较

差) 小

90-150 平行板型 中,最大5.0 粗轧1-2机架+卷 取精轧4-6机架 与传统工艺相当 与传统工艺相当

中

200-300 平行板型 低,最大2.5 粗轧1-3机架 ,精轧7机架

多 高

大

1)不同工艺与产品厚度关系 2)产品规格的市场需求 3)设备与产品花色的关系 (2)压缩比 (3) 连铸坯的加热 1)隧道式辊底加热炉 加热炉炉子长约150~200m,有缓冲功能。炉内辊 道速度可分段控制,输入端辊道速度最低,以适 应连铸速度较低的特点;中部和末端速度较高, 有利于钢坯快速通过;出炉段辊道速度则与F1速 度相匹配。

双相不锈钢管件裂纹成因及控制措施

双相不锈钢管件裂纹成因及控制措施摘要:近年来,双相不锈钢强度高、韧性好、抗腐蚀性能力强而得到了越来越广泛的应用;不足之处是因其是铁素体和奥氏体两相组织,对成形和热处理等方面的工艺要求较高,给管件的制造增加了很大的难度,所以双相不锈钢管件的质量问题时有发生。

对此,在工程施工中,应加强对双相不锈钢关键的质量控制,并对存在问题的管件展开有效处理,确保管道安装工程顺利进行。

关键词:双相不锈钢管件;裂纹成因;控制措施1前言双相不锈钢是指它的微观组织是由铁素体相和奥氏体相二相组成的材料,二相各约占50%左右。

在实际使用中其中一相约在40~60%之间较为合适。

根据两相组织的特点,通过正确控制化学成分和热处理工艺,将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢成为一类集优良的耐腐蚀、高强度和易于加工制造等诸多优异性能于一身的钢种。

它们的物理性能介于奥氏体不锈钢和铁素体不锈钢之间,但更接近于铁素体不锈钢和碳钢。

双相不锈钢的耐氯化物孔蚀和缝隙腐蚀能力与铬、钼和氮含量有关,其耐孔蚀和缝隙腐蚀能力可以类似于316不锈钢,或者高于海水用不锈钢如6%Mo奥氏体不锈钢。

所有的双相不锈钢耐氯化物应力腐蚀断裂的能力均明显强于300系列奥氏体不锈钢,而且其强度也大大高于奥氏体不锈钢,同时表现出良好的塑性和韧性。

2问题的提出随着双相不锈钢的广泛应用,双相不锈钢管件也开始大量使用,然而,管件的制作遇到了以下问题:1)双相不锈钢在制作管件的过程中,一般都有一个反复加热和变形成型的程序,我们在压制三通时就遇到压制过程中管件开裂情况,而且开裂不是偶然的,是经常出现的,因此,为了提高成品率和产品质量,有必要找出双相不锈钢开裂原因和机理,最终拿出解决问题的工艺技术参数。

2)双相不锈钢耐蚀能力很大程度取决于双相比,资料表明,点蚀电位与奥氏体含量之间的关系密切。

在实际生产中,一方面由于原材料本身的相比例可能达不到标准要求,另一方面是在管件成型过程中由于反复加热使产品的相比例发生了改变,因此有必要经过热处理的手段恢复双相不锈钢的相比例。

首钢热轧双相钢热轧工艺与组织性能分析

三段 式 冷却 模 式 和 低 温 卷 取 , 成功实现在 1 5 8 0 mm机 组 上 工 业 试 生 产 5 8 0 MP a级 热 轧 双 相 钢 。结 果 表

明, 通 过 合 理 的终 轧 温 度 、 冷却速度 、 中 间待 温 温 度 和 待 温 时 间 配合 , 工业 试 验 钢 可 获 得 比例 适 合 的 铁 马 双相 组 织 , 力学性能满足双相钢设计要求 。

第2 2卷 增 刊 2 0 1 3年 1 1 月

矿

冶

Vo 1 . 2 2, S u p p l No v e mb e r 2 0l 3

MI NI NG & M ET ALL URGY

文章 编 号 : 1 0 0 5 — 7 8 5 4 ( 2 0 1 3 ) S 0 - 0 0 8 3 — 0 5

为协调 强度 与 塑 性 配合 , 引 人 复合 材 料 设 计 理 念, 开 发 了双相 钢 , 由于 双相 钢 具 有 其 低 屈 强 比、 高 加 工硬 化速 率 、 优 良的强度 和 延展性 配 合等优 点 , 成

为 成形 性 良好 的新 型 高 强度 冲压 用 钢 , 广 泛 用 于 汽 车工业 … 。热 轧 双 相 钢 主 要 分 为 低 温 卷 取 型 和 中 温 卷取 型两 类 。低 温 卷取 型热 轧双 相钢 是在 终轧 后 和 卷取 前完 成主 要 铁 马组 织 的转 变 , 其 卷 取 温 度 通

形温 度 , 终 轧温 度 控制 在 7 8 0— 8 8 0℃ , 轧 后 采 用 分 段冷却 模 式冷却 , 即水冷 +空 冷 + 水 冷 的冷却 模式 , 快速 冷却 至 2 0 0 o 【 = 以下 并卷 取 , 轧 制及 冷 却 工 艺示

2205双相不锈钢焊接工艺及耐腐蚀性能分析

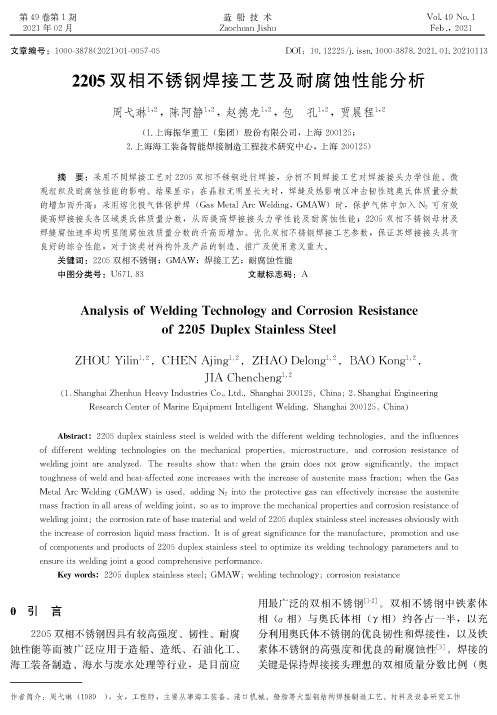

第49卷第1期2021年02月造船技术Zaochuan JishuVol.49No.1Feb.,2021文章编号:10003878(2021)01005705DOI:10.12225%.issn1000-387&2021.0120210113 2205双相不锈钢焊接工艺及耐腐蚀性能分析周弋琳12,陈阿静12,赵德龙12,包孔12,贾晨程12".上海振华重工(集团)股份有限公司,上海200125;2.上海海工装备智能焊接制造工程技术研究中心,上海200125)摘要:采用不同焊接工艺对2205双相不锈钢进行焊接,分析不同焊接工艺对焊接接头力学性能、微观组织及耐腐蚀性能的影响。

结果显示:在晶粒无明显长大时,焊缝及热影响区冲击韧性随奥氏体质量分数的增加而升高;采用熔化极气体保护焊(Gas Metal Arc Weldmg,GMAW)时,保护气体中加入N2可有效提高焊接接头各区域奥氏体质量分数,从而提高焊接接头力学性能及耐腐蚀性能;2205双相不锈钢母材及焊缝腐蚀速率均明显随腐蚀液质量分数的升高而增加。

优化双相不锈钢焊接工艺参数,保证其焊接接头具有良好的综合性能,对于该类材料构件及产品的制造、推广及使用意义重大。

关键词:2205双相不锈钢;GMAW;焊接工艺;耐腐蚀性能中图分类号:U671.83文献标志码:AAnalysis of Welding Technology and Corrosion Resistanceof2205Duplex Stainless SteelZHOU Yiln1-2,CHENAjing2,ZHAO Delong2,BAOKong2,JIA Chencheng12(1.Shanghai Zhenhua Heavy Industries Co.,Ltd.,Shanghai200125,China; 2.Shanghai EngineeringResearch Center of Marine Equipment Intelligent Welding,Shanghai200125,China)Abstract:2205duplex stainless steel is welded with the different welding technologies,and the influences ofdi f erent weldingtechnologiesonthe mechanicalproperties,microstructure,andcorrosionresistanceofwelding joint are analyzed.The results show that:when the grain does not grow significantly,the impacttoughnessofweldandheat-a f ectedzoneincreaseswiththeincreaseofaustenitemassfraction;whentheGasMetal Arc Welding(GMAW)is used,adding N2into the protective gas can e f ectively increase the austenitemassfractionina l areasofweldingjoint,soastoimprovethemechanicalpropertiesandcorrosionresistanceofweldingjoint;thecorrosionrateofbasematerialandweldof2205duplexstainlesssteelincreasesobviouslywiththeincreaseofcorrosionliquidmassfraction.Itisofgreatsignificanceforthemanufacture,promotionanduseofcomponentsandproductsof2205duplexstainlesssteeltooptimizeitsweldingtechnologyparametersandtoensureitsweldingjointagoodcomprehensiveperformance.Key words:2205duplex stainless steel;GMAW;welding technology;corrosion resistance0引言2205双相不锈钢因具有较高强度、韧性、耐腐蚀性能等而被广泛应用于造船、造纸、石油化工、海工装备制造、海水与废水处理等行业,是目前应用最广泛的双相不锈钢口双相不锈钢中铁素体相"相)与奥氏体相"相)约各占一半,以充分利用奥氏体不锈钢的优良韧性和焊接性,以及铁素体不锈钢的高强度和优良的耐腐蚀性3。

2205双相钢标准

2205双相钢标准2205双相钢是一种具有优异耐蚀性和高强度的不锈钢材料,其在化工、海洋工程、石油和天然气开采等领域有着广泛的应用。

为了确保2205双相钢的质量和性能,制定了一系列的标准来规范其生产和应用。

本文将对2205双相钢的标准进行详细介绍,以便更好地了解和应用这一材料。

首先,2205双相钢的化学成分是标准的关键内容之一。

根据标准,2205双相钢的主要化学成分应包括铬、镍、钼、氮等元素,并且各元素的含量需符合标准规定的范围。

通过严格控制化学成分,可以确保2205双相钢具有良好的耐蚀性和机械性能。

其次,标准还对2205双相钢的热处理工艺和机械性能提出了具体要求。

热处理工艺的合理性直接影响着材料的组织结构和性能,而机械性能则是衡量材料强度和韧性的重要指标。

因此,标准对热处理工艺参数、热处理后的组织结构和机械性能指标都进行了详细规定,以确保2205双相钢在使用过程中能够满足相应的要求。

此外,标准还对2205双相钢的表面质量和尺寸偏差等方面进行了规范。

表面质量的好坏直接影响着材料的外观和耐蚀性能,而尺寸偏差则会影响材料在加工和使用过程中的可靠性。

因此,标准对2205双相钢的表面质量要求、尺寸偏差允许范围等方面都进行了严格规定,以保证材料的整体质量。

最后,标准还对2205双相钢的检验方法和标志标识等内容进行了详细说明。

通过规范的检验方法,可以确保2205双相钢的质量符合标准要求,并且能够满足用户的需求。

而标志标识的规范使用,则有助于对2205双相钢进行有效管理和追溯。

总的来说,2205双相钢的标准涵盖了化学成分、热处理工艺、机械性能、表面质量、尺寸偏差、检验方法和标志标识等多个方面,为该材料的生产和应用提供了明确的指导。

遵循标准要求,可以确保2205双相钢具有稳定的质量和可靠的性能,从而更好地满足各种工程领域的需求。

在实际应用中,厂家和用户应当共同遵守2205双相钢的标准要求,加强质量管理,确保材料的质量稳定和可靠性。

热镀锌双相钢热轧工艺制度研究

2009年第4期宝 钢 技 术分析与研究热镀锌双相钢热轧工艺制度研究亢占英,朱 敏(宝山钢铁股份有限公司制造管理部,上海 200941) 摘要:研究了热轧工艺对热镀锌双相钢组织与性能的影响。

结果表明,通过调整热轧工艺,可以得到强韧性能配合较好的组织均匀的铁素体—马氏体双相钢。

在一定的温度范围内,随着终轧温度和卷取温度的升高,双相钢的屈服强度和抗拉强度有不同程度的下降,而延伸率有所上升。

高温卷取易导致热轧基板晶粒粗大并出现带状组织,通过降低卷取温度可有效提高热轧基板组织的均匀性,使热轧基板的晶粒细腻均匀,从而改善热轧带状组织。

关键词:热镀锌;双相钢;热轧中图分类号:TG335.22 文献标志码:B 文章编号:1008-0716(2009)04-0035-03 Study of Hot Rolli n g Technology for Hot D i p Ga lvan i zed D P SteelK AN G Zhanying and ZHU M in(M anufactur i n g M anage m en t D epart m en t,Baoshan I ron&Steel Co.,L td.,Shangha i200941,Ch i n a) Abstract:The effect of hot r olling technol ogy on the m icr ostructure and mechanical perf or mance of hot di p galvanized dual2phase steel was studied.The results sho wed that a kind of ferrite2martens2 ite dual2phase steel with good t oughness and unifor m m icr ostructure could be obtained by adjusting hot r olling technol ogy.I n a s pecific temperature range,the YP and TS decreased with an increase in finishing te mperature and coiling te mperature,while the YP2EL increased t o s ome extend.H igh coi2 ling te mperature would lead t o coarse grains and banded structure in hot2r olled substrate easily.The structural homogeneity of hot2r olled substrate could be effectively i m p r oved by l owering the coiling te mperature.Key words:hot di p galvanizing;dual2phase steel;hot r olling0 前言随着现代汽车向减重、节能、高安全性、耐蚀等方向发展,先进高强钢得到越来越多的应用。

工艺参数对600MPa热轧双相钢铁素体转变的影响

A sr c T eef t f nsigtm ea r 8 0℃ a d8 0℃ ) q i o l gt df rn t p r ue( 3 b ta t h f c o i n p rt e( 4 e f h i e u n 6 , uc c o n ie t e e tr 7 0~ k i o fe m a 6 0℃ )a d h lig t e ( 3 n odn m 5~1 )o ere t nf m t n o D 6 0 h t o e u l h s te % :≤0 1 ,≤ i 0 S n ft t r s r a o f P 0 o rl d d a p ae s l( i a o i — l — e . C

t e ma i ua o . Re uhs s o t a t i r sn oli g tme nd d c e sn ns i g tm p rt r t s o i u l t h r lsm lt r s h w h twih ncea ig h d n i a e r a i g f ih n e e au e i bvo sy o i i prm oe t e frie ta fr to nd t nc e s h ou l r cin o e rt n se l s te h l ng tmpe au e a rt o t h e rt r nso ma in a o i r a e te v l n efa to ffrie i te :a h odi e r tr tf s i q ik e o i g d o s t 3 ℃ fo 3 ℃ .t e v l mefa t n o ri n se li ce s s b b u O uc o l r p o 6 0 n rm 7 0 h o u r ci ff r e i te n r a e y a o t2 % a d t e t n i o e t n h e sl e sr n t fse 1de ra e y a o 0 a. M a e i lI t r a nde DP6 0 H o— le a — a e Ste .Th r lS mu ain.Fe rt a fr t n x O tRol d Du lPh s e 1 e ma i lto rie Trnso mai o

控制轧制的应用分析

控制轧制的应用分析摘要:控制轧制是目前世界上轧制中经常使用的技术。

一般认为控制轧制技术是在20世纪60—70年代确立的,但实际上早在1920年,这一技术就初见端倪了,以后经过无数技术人员长期不断的努力才发展至今天的成就。

这项工艺,节约合金,简化工序,节约能源消耗的先进轧钢技术,大幅度提高钢材的综合性能。

本书的目的在于通过整理控制轧制技术进步的历程,向读者揭示控制轧制技术的重要性。

主要介绍控制轧制的定义、种类、机理、优缺点、控制轧制与传统轧制的比较以及控制轧制技术在线棒材﹑型钢﹑双相钢生产中的应用。

关键词:控制轧制控制轧制机理控制轧制应用前言:随着科学技术的迅速发展,近几年来中国钢铁工业得到了高速发展,在钢铁工业的各项产品中,控制轧制是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以应用,明显地改善和提高了钢材的强韧性和使用性能,为节约能耗,简化生产工艺,开发钢材新品种创造了有利条件。

1 控制轧制的概述1.1控制轧制的定义在调整钢的化学成分的基础上,通过控制加热温度﹑轧制温度﹑变形制度等工艺参数,控制奥氏体状态和相变产物的组织状态,从而达到控制钢材组织性能的目的。

1.2控制轧制与普通轧制的比较与普通生产工艺相比,通过控制轧制生产技术可以使钢板的抗拉强度和屈服强度平均提高约40―60MPa,在低温韧性﹑焊接性能﹑节能﹑降低碳含量﹑节省合金元素以及保持良好板形方面都有无可比拟的优越性。

1.3 控制轧制的种类(1)完全再结晶型控制轧制。

全部变形在奥氏体再结晶区进行,终轧温度不低于奥氏体再结晶温度上限,道次变形量不低于奥氏体再结晶的临界变形量(2)再结晶型控制轧制与未再结晶配合的控制轧制。

这一工艺特点是,在完全再结晶区进行一定道次的变形,在部分再结晶区进行待温,而在奥氏体的未再结晶区继续轧制一定道次,并在未再结晶区结束轧制(3) 完全再结晶型、未再结晶和(γ+α) 两厢区控制轧制。

首钢热轧双相钢DP580的热轧工艺与组织性能分析

S h o u g a n g 1 5 8 0 mm h o t r o l l i n g mi l 1 .T h e r e s u l t s s h o we d t h a t t h e r e a s o n a b l e d e s i g n o f i f n i s h r o l l i n g

三段式冷却模式 和低温 卷取 ,成 功实 现了在 1 5 8 0 mm机组上工业试生产 D P 5 8 0 。结果表 明,通过合理 的终 轧温度 、冷却速度 、中间温度和空冷 时间配合 ,D P 5 8 0可 获得 比例适 合 的铁素体 和马 氏体 双相 组织 ,力学

性能 满足设计要求 。

l o w— t e mp e r a t u r e c o i l i n g ,t h e h o t — r o l l e d d u a l p h a s e s t e e l D P 5 8 0 w a s s u c c e s s f u l l y p r o d u c e d b y

t e mp e r a t u r e ,c o o l i n g s p e e d,i n t e r me d i a t e h o l d i n g t e mp e r a t u r e a n d a i r c o o l i n g t i me we r e t h e k e y

热处理对双相不锈钢复合板组织和性能的影响_卫世杰

图 1 双相不锈钢复合板界面形貌

度 , 过渡层和复层之间形成 Cr23 C6 , 在冷却时产生马 氏体(见图 1), 是造成复合板抗拉强度低和复层开 裂的主要原因 , 当固溶温度高于 1 000 ℃时 , 过渡层 和复层之间形成的 Cr23 C6 组织消失 , 冷却时没有马 氏体产生 , 同时 , σ相溶于奥氏 体或转变为铁素体 , 铁素体的增加 , 稀释 σ相形成元素 , 抑制 σ相的形 成 , 同时 , 奥氏体的增加 , 将碳大量的融入其中 , 避免 了因马氏体的形成而导致复层开裂 。

α含量(相比例 %) γ含量(相比例 %) σ含量(相比例 %)

27 .51

62 .33

1 0 .16

33 .14

59 .11

7 .75

41 .79

54 .11

4 .10

48 .65

51 .35

0

67 .28

32 .72

0

74 .79

2 o3N 双相不锈钢经过不同固溶温 度处理后 , 显微组织中各相含量如表 2 所示 , 随温度

297 、317 、325

346 、351 、357

1 000 ℃ 325 475 22

176 、169 、171

285 、289 、295

293 、298 、295

1 050 ℃ 395 545 27

197 、194 、198

271 、265 、255

253 、256 、262

1 100 ℃ 335 505 26

关键词 :爆炸焊接 ;双相不锈钢 ;复合板 ;退火 中图分类号 :TG 156 .8 文献标志码 :A

回火工艺参数对DP600热轧双相钢组织和性能的影响

数 :0 3 i( 2 O C、0r n 工艺 1 , 5 a ) 2 0℃ 、0mi( 艺2 3 n 工 )

表 1 实验 用钢 的主 要 化 学 成 分 (,/ ) ’ % . n

Ta e 1 Che ia o p ston fe pe i nt te bl m c lc m o ii so x rme alse l

拉伸 实验在 C MT4 0 1 5拉 伸 机 上 进 行 。 金 相 试 样 用 4 硝 酸 酒 精 侵 蚀 后 在 L i DMR 光 学 显 ea c

泛应 用 。而工业 化生 产 中卷 取温度 的确 定是影 响 低温 卷取 型热 轧 双相 钢 组织 性 能 稳 定性 的关 键 。 卷取 温度 过 高 会 使 双 相 钢 丧 失 其 优 良的 力 学 特 性, 而温度 过低 又会 带 来 产 品板 形 和 卷取 机 负 荷 大、 寿命 降低等 问题 。 本文 以 DP 0 6 0热 轧双 相钢 为研 究 对象 , 析 分 了回火温 度和保 温时 间两个 工艺参 数 对双相 钢组 织 与性能 的影 响 。

更加明显。

关 键 词 : 火 温度 ; 温 时 间 ; 轧 双 相 钢 ; 织 ; 学性 能 回 保 热 组 力

中图分类号 : TG1 2 4 4 . 文献标志码 : A 文章 编号 : 6 43 4 ( 0 0 0 1 O 0 1 7 — 6 4 2 1 ) 20 8 5

随着 节能 、 环保 和安全要 求 的 日趋 严格 , 汽车 轻量 化研究 进 展 迅 速 。近 年来 , 国汽 车工 业 的 我 高 速发展 推动 了高强 度汽 车用 双相钢 的研究 与开 发 l] 1 。结合 我 国的轧钢 和冷 却设备 , 经济 型低 温

体 积 分 数 为 2 的 马 氏体 , 火 后 热 轧 双 相 钢 基 0 回

热轧双相钢生产工艺与组织性能控制

工 业 技 术1 双相钢概述双相钢是由铁素体和少量(体积分数<20%)马氏体组成的高强度钢,也称马氏体双相钢,其双相组织是将低碳钢或低碳合金钢经过临界区热处理或控轧控冷工艺得到的[1]。

这种钢具有无明显屈服平台、屈服点低、初始加工硬化速率高等特点已成为一种强度高成形性好的新型冲压用钢。

双相钢的开发对汽车板材向轻量化、高强度发展有着重要意义,目前已经广泛应用于汽车制造业。

2 双相钢生产工艺的选择双相钢的实际生产工艺主要有两种:热处理法和直接热轧法。

相比之下,热轧法生产双相钢工序简单、成本低、节约工时和能源、便于大规模生产,成为生产双相钢的首选方法[2]。

目前,传统热轧双相钢的生产方法可分为中温卷取型热轧法和低温卷取型热轧法。

中温卷取型热轧法,即在通常的终轧及卷取温度下获得双相组织。

其原理是适当加入Cr、Mo等元素提高奥氏体在常规卷取温度范围内的稳定性,在其连续冷却过程中,由于奥氏体的稳定化而存在一个“窗口”,在“窗口”温度下进行卷取,在室温下获得F+M组织。

这种轧制方法的卷取温度为500~600℃。

低温卷取型热轧法,即极低温钢带在Ms点以下进行卷取,以获得双相组织。

这种方法利用热连轧后具有较长的输出辊道和轧后强制冷却设备的优势,在热轧阶段采用控轧工艺,轧后在输出辊道上采用快速冷却,将热钢带冷却到马氏体转变点Ms温度以下,并进行卷取。

这种轧制方法的卷取温度为100~300℃。

这两种生产工艺的特点:采取中温卷取型热轧法生产双相钢优点是对冷却能力要求不高,可适用于多数热带生产线;缺点是由于钢中要加入C r,Mo等合金元素,成本较高;采取低温卷取型热轧法时优点是使用合金量少,冶炼成本较低;缺点是Si含量较高,表面氧化铁皮难以去除,另外层流冷却需要较高的冷却速度。

3 生产工艺对热轧双相钢组织性能的影响3.1终轧温度的影响终轧温度对双相钢性能的影响与钢中的合金元素种类及含量有关。

对于一个给定成分的合金,有一个最佳的终轧温度范围。

控轧控冷-8全解

(1)轧后立即快冷工艺,在冷却介质中快冷到规定 温度或快冷一定时间后就中断快冷,随后空冷进行 自回火。

钢筋轧后控制冷却工艺:三个过程

第三阶段:为心部组织转变阶段,钢筋在冷床上空 冷一定时间后,断面上的热量重新分布,温度趋于 一致,同时降温。此时心部由奥氏体转变为铁素体 和珠光体或铁素体、索氏体和贝氏体。心部产生的 组织类型取决于钢的成分,钢筋直径,终轧温度和 第一阶段的冷却效果和持续时间。

轧后控制冷却对钢筋性能的主要影响因素为终轧温 度、第一阶段冷却速度和持续时间及钢的化学成分。 除钢的化学成分外,其他的各个因素决定了自回火 温度。而自回火温度很大程度上决定了钢筋的力学 性能。

另一种热处理工艺是将热轧或冷轧钢带加热到奥氏体 化程度,转变成单一奥氏体组织,然后控制冷却速度, 在冷却过程中先使奥氏体一部分发生铁素体转变,并 控制残留奥氏体数量,再进行快冷,使残余奥氏体转 变成马氏体,形成双相钢,这种钢称为奥氏体双相钢 (Austenite dual phase)简称“ADP”。

钢筋轧后控制冷却的方法及类型

根据在快冷前变形奥氏体发生再结晶的情况可以分为两类:

一类是变形的奥氏体已发生充分的再结晶,变形对奥氏体位 错、亚结构的影响已通过再结晶而消除。形变热处理的效果 已很小或者完全没有,这样就只有相变强化,而没有形变强 化,强化效果较小。这样强化处理的钢筋,虽然综合力学性 能略低,但其应力腐蚀稳定性较高。

双相钢的生产方法

中低温卷取型热轧双相钢

这种直接热轧双相钢,除了省去了附加热处理 工序外,其焊接性和疲劳特性也较热处理双相 钢好。而其缺点则表现在性能的一致性方面, 难以准确控制马氏体和铁素体的比例,性能的 波动取决于工艺参数的波动,难以沿带钢全长 及宽度方向上获得一致的性能。另外钢的合金 元素含量偏高,变形抗力较大,生产薄规格钢 板时比较难以控制钢温。

热轧钢相关工艺标准化的研究与探讨

2 )热 轧 带钢 控 制 冷 却 系统 的换 代 。 目前 , 常规热轧 带钢轧机 在进行层 流冷 却时存在 不少 问

题 .东北 大学关于轧 制技术 的国家 重点实验 室研 究开发一款 超快速 冷却装置 .并且 第一套 装置 已 经 成功应 用于包钢 C P生产线 。 S 3 CL ( a ibe C na t e g h )V V r l o tc n t )辊 技 a L 术 的 应 用 。V CL辊技 术 对于 “ 害 接触 区 ”能 有

系列 标 准 适用 于 低强 度 钢 丝 40 a 0 MP )所 用盘条的生产 ; ( )Y f 7 . 2 0 制丝用非合金钢 盘 4 B 1 04 0 2《 - f 度 小 于 强

位等均 开始密切合作 .促 进 了我 国热轧钢技 术跨

越式 的发展 .逐步研发 出了一批具 备 国际水 平的 钢铁材料 。

的核 心 技术 .一 步步 踏 上 了 自主 集成 创 新 的 道

路。我 国热连轧机 的第一次 自主集成 技术 。就 是 20 0 0年 中厚板 坯 的短 流程 生产 技术 .并 且逐 渐 受到 了国内各界 的重视 。设计院 、高校 、科 研单

( )Y / 7 .~. 《 丝 用 非 合 钢 盘 条》 3 B_ 1 01 3 制 r

E c a a f x ein e I x h n e o p r c 经验 交流 E e

机 械

工

轧期捆美工 禄漕他的焉究与探讨

江阴兴澄特种钢铁有 限公司二分厂 口 吕凤华 摘 要 本文通过 对热轧 带钢 轧制技 术的发展 和进展 情 况的介 绍 .主要 阐述 了热轧双相

业

熟 悉 了解 到 当时世 界 轧钢 技 术 的前 沿 如在 当

双相不锈钢焊接性问题产生的原因及控制策略

MANUFACTURING AND PROCESS | 制造与工艺双相不锈钢焊接性问题产生的原因及控制策略梅明西安德森新能源装备有限公司 陕西省西安市 710043摘 要: 随着我国经济与科技的不断发展,我国工业技术也得到了快速的发展,尤其是在焊接工艺技术中领域中,技术人员经过不断的开发研究已经优化了不锈钢焊接技术,极大地提高了工业生产的效率,推动了我国工业化发展的脚步。

然而对于双相不锈钢焊接工艺来说,其在实际的应用过程中容易受到环境因素以及其他外界因素的影响,进而导致其出现焊接问题,影响最终的焊接成果。

本文将从双相不锈钢焊接性能与特征、双相不锈钢焊接性问题产生的原因及控制策略两个方面进行相关论述,以供参考。

关键词:双相不锈钢 焊接技术 焊接问题 原因分析 控制策略1 引言双相不锈钢焊接技术是一种重要的工业焊接技术,在工业生产中的应用较为广泛,其中的双相不锈钢指的是铁素体以及和奥氏体,其不仅具有良好的抗氯化物应力腐蚀性能,同时还体现出极高的屈服强度,再加上奥氏体相的特征,使得双相不锈钢还具有较好的耐腐蚀性以及韧性,这样的钢材强度与韧性都更好,同时也更加容易被焊接使用。

随着我国工业化的不断推进,我国双相不锈钢材料的应用越来越广泛,其中应用最为频繁的就是石油、化工以及海洋工程等领域中,甚至已经逐渐取代了传统奥氏体不锈钢的应用地位。

技术人员在使用双相不锈钢构件的时候一般都采取焊接的方式进行材料加工,而受到各种因素的影响,材料将会出现不同的焊接效果。

本文就将对应用双相不锈钢焊接效果的因素进行具体分析,并提出针对性的解决方法与意见,希望能够为业内人士提供有用的参考信息。

2 双相不锈钢焊接性能与特征分析经过技术人员的观察与实验能够发现,室温下的双相不锈钢固溶体中同时具备奥氏体与铁素体,材料的结构赋予了双相不锈钢材料两相的结构特征,经过上文分析总结能够知道,双相不锈钢材料即具备铁素体的导热系数大、耐点蚀等特征,同时也体现出奥氏体良好的强度与韧性优势,能够适应不同的环境温度,同时还具备优秀的力学性能。

控制轧制、控制冷却工艺

控制轧制、控制冷却⼯艺控制轧制、控制冷却⼯艺技术1.1 控制轧制⼯艺控制轧制⼯艺包括把钢坯加热到适宜的温度,在轧制时控制变形量和变形温度以及轧后按⼯艺要求来冷却钢材。

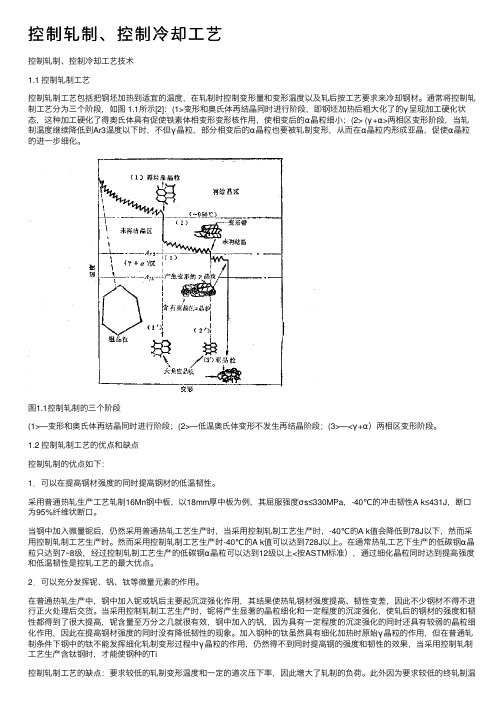

通常将控制轧制⼯艺分为三个阶段,如图 1.1所⽰[2]:(1>变形和奥⽒体再结晶同时进⾏阶段,即钢坯加热后粗⼤化了的γ呈现加⼯硬化状态,这种加⼯硬化了得奥⽒体具有促使铁素体相变形变形核作⽤,使相变后的α晶粒细⼩;(2> (γ+α>两相区变形阶段,当轧制温度继续降低到Ar3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从⽽在α晶粒内形成亚晶,促使α晶粒的进⼀步细化。

图1.1控制轧制的三个阶段(1>—变形和奥⽒体再结晶同时进⾏阶段;(2>—低温奥⽒体变形不发⽣再结晶阶段;(3>—<γ+α)两相区变形阶段。

1.2 控制轧制⼯艺的优点和缺点控制轧制的优点如下:1.可以在提⾼钢材强度的同时提⾼钢材的低温韧性。

采⽤普通热轧⽣产⼯艺轧制16Mn钢中板,以18mm厚中板为例,其屈服强度σs≤330MPa,-40℃的冲击韧性A k≤431J,断⼝为95%纤维状断⼝。

当钢中加⼊微量铌后,仍然采⽤普通热轧⼯艺⽣产时,当采⽤控制轧制⼯艺⽣产时,-40℃的A k值会降低到78J以下,然⽽采⽤控制轧制⼯艺⽣产时。

然⽽采⽤控制轧制⼯艺⽣产时-40℃的A k值可以达到728J以上。

在通常热轧⼯艺下⽣产的低碳钢α晶粒只达到7~8级,经过控制轧制⼯艺⽣产的低碳钢α晶粒可以达到12级以上<按ASTM标准),通过细化晶粒同时达到提⾼强度和低温韧性是控轧⼯艺的最⼤优点。

2.可以充分发挥铌、钒、钛等微量元素的作⽤。

在普通热轧⽣产中,钢中加⼊铌或钒后主要起沉淀强化作⽤,其结果使热轧钢材强度提⾼、韧性变差,因此不少钢材不得不进⾏正⽕处理后交货。

当采⽤控制轧制⼯艺⽣产时,铌将产⽣显著的晶粒细化和⼀定程度的沉淀强化,使轧后的钢材的强度和韧性都得到了很⼤提⾼,铌含量⾄万分之⼏就很有效,钢中加⼊的钒,因为具有⼀定程度的沉淀强化的同时还具有较弱的晶粒细化作⽤,因此在提⾼钢材强度的同时没有降低韧性的现象。

首钢热轧双相钢热轧工艺与组织性能分析

首钢热轧双相钢热轧工艺与组织性能分析一、引言介绍首钢热轧双相钢的发展背景和重要性,概述本文的研究内容和目的。

二、首钢热轧双相钢的工艺流程阐述首钢热轧双相钢的工艺流程包括原材料选择、钢种设计、热轧工艺和组织调控等步骤。

三、首钢热轧双相钢的组织性能分析分析首钢热轧双相钢的微观组织特征和宏观力学性能,包括相结构、晶粒尺寸、硬度、延展性、强度等方面的性能。

四、影响首钢热轧双相钢制备的关键因素探讨影响首钢热轧双相钢制备的关键因素,如热轧温度、保温时间、压下量、冷却速率等因素,并分析其对钢材机械性能和组织性能的影响。

五、未来发展方向总结首钢热轧双相钢的制备工艺和组织性能分析研究,探讨该材料的未来发展方向和研究方向。

六、结论总结研究内容,强调首钢热轧双相钢的重要性和应用前景,并提出未来研究的建议和展望。

第一章:引言随着工业化进程的加速,汽车、航空、建筑等领域的应用需求不断增长,对结构性能高、形变加工性能好的材料提出了新的要求。

金属材料作为重要的工程材料之一,在工业应用中起到了不可替代的作用。

例如,高速列车、飞机和大型机械设备等领域都需要使用高强度、高韧性、高延展性的金属材料。

因此,针对这些应用需求,双相钢在工业制造过程中的应用越来越受到关注。

首钢热轧双相钢是一种具有高强度、优异韧性和良好延展性的金属材料,已经成为目前国内外应用广泛的一种材料。

双相钢的关键特点在于它具有不同的组织结构,即含有相似或不同的珠光体相和铁素体相。

这使双相钢有着更高的强度和韧性,同时也具有较好的延展性,能够满足结构安全性和产品质量的需求。

然而,要想使这种材料具有最佳的性能和应用效果,需要与其制备工艺和组织性能相结合的深入分析。

因此,本文旨在对首钢热轧双相钢的制备工艺和组织性能进行分析,并总结其未来发展的方向。

本文的研究内容涵盖了首钢热轧双相钢的工艺流程、组织性能分析、影响制备工艺的关键因素以及未来的发展方向。

这些研究内容将为双相钢的制备和应用提供重要参考,为推动材料技术的进步做出贡献。

钢的控制轧制和控制冷却技术手册

《钢的控制轧制和控制冷却技术手册》本文由430不锈钢公司/王宗超整理一、基本信息书名:钢的控制轧制和控制冷却技术手册作者:李曼云、孙本荣主编出版社:冶金工业出版社ISBN:7502406905页码:321出版日期:1990年9月二、内容介绍钢材控制轧制和控制冷却工艺是一项节约合金、简化生产工序、节约能源消耗的先进轧钢技术。

它能通过工艺手段充分挖掘钢材潜力,大幅度提高钢材综合性能,给冶金企业和社会带来巨大的经济效益。

本手册前三章介绍控制轧制和控制冷却的工艺特点、理论基础和工艺设计,是选择钢的控轧控冷工艺制度的基础;后三章是一些主要钢种的奥氏体再结晶曲线图、CCT曲线图和应力-应变曲线图共268幅,它们为制定钢的控轧控冷工艺提供了可靠的技术数据。

本书是一本控制轧制和控制冷却的理论专著,也是一本数据图册。

它可供从事轧钢和热处理工作的工程技术人员学习和使用。

三、图书前言“控制轧制和控制冷却”专题是“六五”、“七五”国家重点科技攻关项目“低合金钢及合金钢技术开发”的一部分。

在“六五”期间进行了大量的科研工作,积累了许多数据。

为了将这些科研成果更快更好地推广到生产中去,在“七五”科技攻关课题“控制轧制及控制冷却”专题任务中确定编写《钢的控制轧制和控制冷却技术手册》。

手册中包括有关钢种的变形奥氏体再结晶、相变、变形抗力及组织状态与轧制工艺参数关系等方面的资料。

介绍了控制轧制和控制冷却工艺的选择与设计及其在板带、型钢和钢管生产中的应用。

手册的内容对制订有关钢种的控制轧制和控制冷却工艺制度、充实控制轧制和控制冷却理论有一定指导作用。

参加有关科研工作的单位有北京科技大学、冶金工业部钢铁研究总院、东北工学院、上钢三厂、上钢一厂、大冶钢厂、武汉钢铁公司、浙江甬金不锈钢集团有限公司、鞍山钢铁公司和重庆钢铁公司等。

本手册由北京科技大学李曼云和冶金部钢铁研究总院孙本荣主编。

参加各章编写的人员是:第一章—孙本荣,第二章—孙本荣、李曼云,第三章—王有铭,第四章—芦红、王连忠,第五章—孙本荣、赵佩祥,第六章—管克智、朱荣林、周继华。

热轧双相钢生产工艺与组织性能控制

3 2 冷却速 度的 影响 .

终 轧 后 的 冷 却 速 度的 选 择 应 该 保 证 得

使 用 合 金 量 少 , 炼 成 本 较 低 , 点 是 s 含 到 适 量 的 先 共 析 铁 素 体 , 可 避 免 其 它 非 冶 缺 i 又

2双相钢 生产工艺的选择

双 相钢 的实际生 产工艺 主要 有两种 :

pa tc s n t e sta in r c i e o h iu to w e e d s us e r ic s d.

K y W or s: u l p s s e l r d t n p o e s o g n z t0 a p r o ma c e d d a - ha e t e p o uc o r c s # r a i a i n l e f r n el l

1双相钢概述

为 方 法 利 用 热连 轧 后 具 有 较 长 的 输 出 辊 道 和 速 铁 素 体 的析 出 , 冷 却 后 形 成 一 定 的 组

织状 态 创造 了 条 件 。 两 相 区轧 制 时 , 着 两 相 区 温 度 的 逐 随

在 双 相 钢 是 由铁 素 体 和 少 量 ( 积 分 数 轧 后 强 制 冷 却 设 备 的 优 势 , 热 轧 阶 段 采 体

轧 < 0 马 氏 体 组 成 的 高 强 度 钢 , 称 马 氏 用 控 轧 工 艺 , 后 在 输 出 辊 道 上 采 用快 速 2 %) 也 体 双 相 钢 , 双 相 组 织 是 将 低 碳 钢 或 低 碳 冷 却 , 热 钢 带 冷 却 到 马 氏 体转 变 点Ms 其 将 温

0 0 ℃。 得 到 的…。 种 钢具 有 无 明显 屈服 平 台 、 这 屈 温 度 为 1 O~3 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧双相钢生产工艺与组织性能控制

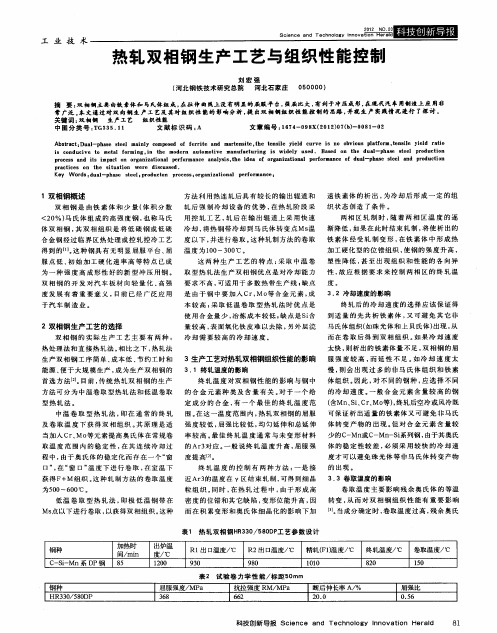

摘要:双相钢主要由铁素体和马氏体组成,在拉伸曲线上没有明显的屈服平台,强屈比大,有利于冲压成形,在现代汽车用制造上应用非常广泛。

本文通过对双向钢生产工艺及其对组织性能的影响分析,提出双相钢组织性能控制的思路,并就生产实践情况进行了探讨。

关键词:双相钢生产工艺组织性能

Abstract: Dual-phase steel mainly composed of ferrite and martensite, the tensile yield curve is no obvious platform, tensile yield ratio is conducive to metal forming, in the modern automotive manufacturing is widely used. Based on the dual-phase steel production process and its impact on organizational performance analysis, the idea of ??organizational performance of dual-phase steel and production practices on the situation were discussed.

Key Words: dual-phase steel;producton process; organizational performance;

1双相钢概述

双相钢是由铁素体和少量(体积分数<20%)马氏体组成的高强度钢,也称马氏体双相钢,其双相组织是将低碳钢或低碳合金钢经过临界区热处理或控轧控冷工艺得到的[1]。

这种钢具有无明显屈服平

台、屈服点低、初始加工硬化速率高等特点已成为一种强度高成形性好的新型冲压用钢。

双相钢的开发对汽车板材向轻量化、高强度发展有着重要意义,目前已经广泛应用于汽车制造业。

2双相钢生产工艺的选择

双相钢的实际生产工艺主要有两种:热处理法和直接热轧法。

相比之下,热轧法生产双相钢工序简单、成本低、节约工时和能源、便于大规模生产,成为生产双相钢的首选方法[2]。

目前,传统热轧双相钢的生产方法可分为中温卷取型热轧法和低温卷取型热轧法。

中温卷取型热轧法,即在通常的终轧及卷取温度下获得双相组织。

其原理是适当加入Cr、Mo等元素提高奥氏体在常规卷取温度范围内的稳定性,在其连续冷却过程中,由于奥氏体的稳定化而存在一个“窗口”,在“窗口”温度下进行卷取,在室温下获得F+M组织。

这种轧制方法的卷取温度为500~600℃。

低温卷取型热轧法,即极低温钢带在Ms点以下进行卷取,以获得双相组织。

这种方法利用热连轧后具有较长的输出辊道和轧后强制冷却设备的优势,在热轧阶段采用控轧工艺,轧后在输出辊道上采用快速冷却,将热钢带冷却到马氏体转变点Ms温度以下,并进行卷取。

这种轧制方法的卷取温度为100~300℃。

这两种生产工艺的特点:采取中温卷取型热轧法生产双相钢优点是对冷却能力要求不高,可适用于多数热带生产线;缺点是由于钢中

要加入Cr,Mo等合金元素,成本较高;采取低温卷取型热轧法时优点是使用合金量少,冶炼成本较低;缺点是Si含量较高,表面氧化铁皮难以去除,另外层流冷却需要较高的冷却速度。

3生产工艺对热轧双相钢组织性能的影响

3.1终轧温度的影响

终轧温度对双相钢性能的影响与钢中的合金元素种类及含量有关。

对于一个给定成分的合金,有一个最佳的终轧温度范围。

在这一温度范围内,热轧双相钢的屈服强度较低,屈强比较低,均匀延伸和总延伸率较高。

最佳终轧温度通常与未变形材料的Ar3对应。

一般说终轧温度升高,屈服强度提高[2]。

终轧温度的控制有两种方法:一是接近Ar3的温度在γ区结束轧制,可得到细晶粒组织。

同时,在热轧过程中,由于形成高密度的位错和其它缺陷,变形位能升高,因而在积累变形和奥氏体细晶化的影响下加速铁素体的析出,为冷却后形成一定的组织状态创造了条件。

两相区轧制时,随着两相区温度的逐渐降低,如果在此时结束轧制,将使析出的铁素体经受轧制变形,在铁素体中形成热加工硬化型的位错组织,使钢的强度升高,塑性降低,甚至出现组织和性能的各向异性,故应根据要求来控制两相区的终轧温度。

3.2冷却速度的影响

终轧后的冷却速度的选择应该保证得到适量的先共析铁素体,又可避免其它非马氏体组织(如珠光体和上贝氏体)出现,从而在卷取后得到双相组织。

如果冷却速度太快,则析出的铁素体量不足,双相钢的屈服强度较高,而延性不足。

如冷却速度太慢,则会出现过多的非马氏体组织和铁素体组织。

因此,对不同的钢种,应选择不同的冷却速度。

一般合金元素含量较高的钢(含Mn、Si、Cr、Mo等),终轧后空冷或风冷既可保证析出适量的铁素体又可避免非马氏体转变产物的出现。

但对合金元素含量较少的C-Mn或C-Mn-Si系列钢,由于其奥氏体的稳定性较差,必须采用较快的冷却速度才可以避免珠光体等非马氏体转变产物的出现。

3.3卷取温度的影响

卷取温度主要影响残余奥氏体的等温转变,从而对双相钢组织性能有重要影响[3]。

当成分确定时,卷取温度过高,残余奥氏体容易发生珠光体转变;卷取温度过低,则容易进入贝氏体转变区而发生贝氏体等温转变,两种情况下都会导致抗拉强度降低而屈强比升高,尤其是在卷取温度过高的情况下。

4热轧双相钢的生产实践情况

某热带厂试制HR330/580DP钢,所有钢坯都采步进式加热炉加热,粗轧机R1轧制3道次,粗轧机R2轧制5道次,轧制时前6道次开除磷水,粗轧后保温罩全程投入使用,精轧机连轧7道次,层流冷却采取两段式控制,卷取后自然空冷。

层流冷却主要参数为精轧出口速度、终轧温度、层流冷却中间温度、卷取温度、前/后段冷却水所开组数、冷却速度、空冷时间等。

为了得到铁素体+马氏体的双相组织,层流冷却的主要控制参数为层流冷却中间温度、卷取温度和前后两阶段冷却速率,需要对层冷模型中两阶段冷却速率进行人工设定。

卷取温度的测量结果如图1所示

5 结语

热轧双相钢由于工序相对简单,通过生产的控轧控冷可以获得比例合适的铁素体、马氏体双相组织,获得所要求的性能。

根据生产实践需要在今后的工作中继续探讨解决如下问题:低温卷取型双相钢对

于层流冷却的控制要求较高,需要对冷却模型进行二次开发,实现冷却的工艺要求。

低温卷取型双相钢在实际卷取过程中由于卷取温度控制在300℃以下,导致常规测温仪无法实现精确控制,需要配备低温测温仪。

由于C-Si-Mn系双相钢中Si的含量较高,轧制后钢卷表面红锈明显,对后续的加工制造带来影响。

参考文献

[1] 党淑娥.双相钢的研究现状及应用前景明.山西机械,2002,(4):14.15.

[2]董毅等. 终轧温度对热轧细晶双相钢组织与性能的影响.金属热处理,2001,(5):1~5.

[3] 马鸣图,吴宝榕,双相钢-物理和力学冶金.北京冶金工业出版社会,2009,79~80.。