Radmax处理五轴切割

五轴激光切割机床结构设计研究

五轴激光切割机床结构设计研究

五轴激光切割机床是一种具有多轴控制功能和高精度切割能力的加工设备。

它主要由

激光发生器、光学系统、加工平台、控制系统和冷却系统组成。

本文将对五轴激光切割机

床的结构进行详细研究。

五轴激光切割机床的激光发生器是整个系统的核心部分,它主要负责产生激光束。

激

光束通过光学系统将能量聚焦到工件上,实现对工件的切割。

光学系统由凹透镜、平透镜、反射镜等光学元件组成,可以根据需要进行调整和更换。

加工平台是五轴激光切割机床的工作台,用于固定和定位待加工的工件。

加工平台主

要有两个自由度,可以进行平移和旋转运动,以适应不同形状和角度的工件。

加工平台上

通常还配有吸附装置,用于固定工件,防止其在切割过程中发生移动。

控制系统是五轴激光切割机床的大脑,负责对机床的各个部分进行协调和控制。

控制

系统通常包括主控板、运动控制卡和人机界面等组成部分。

主控板是机床的核心控制器,

负责接收和解析指令、发送控制信号。

运动控制卡主要用于控制加工平台的运动,实现加

工路径的规划和运动控制。

人机界面提供了机床操作和参数设置的功能。

冷却系统用于为激光器和光学系统提供稳定的工作环境。

激光器在工作过程中会产生

大量的热量,需要通过冷却系统进行散热。

光学系统的稳定性对切割质量有着重要影响,

因此也需要冷却系统来保持适当的温度。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种利用五个坐标轴对工件进行精密加工的加工技术。

在五轴数控加工中,由于工件的复杂形状和多面加工,需要使用不同形状的刀具来完成加工任务。

由于刀具的长度、半径等参数的精度要求较高,而在加工过程中会受到各种因素的影响,如磨损、刀具偏差等,因此需要对刀具进行补偿和后置处理,以保证加工质量和加工精度。

本文将对五轴数控加工中的3D刀具补偿及其后置处理方法进行详细介绍。

1. 3D刀具补偿的概念3D刀具补偿是指根据刀具的实际尺寸和几何参数,对数控加工程序中的加工轨迹进行调整,使得加工后的工件符合设计要求。

在五轴数控加工中,由于工件表面的形状复杂,刀具的运动轨迹也较为复杂,需要进行3D刀具补偿。

通过对5轴刀具的机床需要进行3D 补偿才会使得工件达到设计要求的精度,刀具的切削力对机床产生的影响。

3D刀具补偿的方法主要包括几何误差补偿和刀具半径补偿两种。

(1)几何误差补偿(2)刀具半径补偿在进行了3D刀具补偿后,还需要进行后置处理,以保证加工质量和加工精度。

在进行数控加工时,由于刀具的长时间使用或者受到外部因素的影响,刀具会发生不同程度的磨损。

如果不及时进行磨损补偿,会导致加工误差的产生,影响加工质量和加工精度。

需要定期对刀具进行磨损补偿,使得刀具保持良好的加工状态。

(3)加工参数优化在进行数控加工时,需要对加工参数进行优化。

通过对加工速度、进给速度、切削深度等参数进行调整,使得加工过程更加稳定,从而保证加工质量和加工精度。

(4)加工质量检测五轴数控加工中的3D刀具补偿及其后置处理方法对保证加工质量和加工精度起着至关重要的作用。

通过对刀具的几何参数进行补偿和对加工参数进行优化,可以保证加工质量和加工精度。

通过对加工质量进行检测和优化加工参数,可以及时发现和修正加工误差,保证加工质量和加工精度。

对于五轴数控加工中的3D刀具补偿及其后置处理方法的研究和应用具有重要的意义。

三维五轴激光切割机的组成

三维五轴激光切割机的组成

三维五轴激光切割机是一种先进的切割设备,它由多个重要组成部分构成。

首先,它拥有三维切割能力,这意味着它可以在不同的角度和方向上进行切割,实现更复杂的切割任务。

其次,它具备五轴控制系统,这意味着它可以在五个自由度上进行运动控制,从而实现更精确和灵活的切割操作。

该切割机的核心是激光切割头。

激光切割头是由激光发生器、聚焦镜头和喷气装置组成的。

激光发生器产生高能量激光束,然后通过聚焦镜头将激光束聚焦到极小的点上,从而实现高精度的切割。

喷气装置用于将切割过程中产生的热量和灰尘排出,以保持切割头的稳定性和切割效果的质量。

除了激光切割头,三维五轴激光切割机还包括工作台和控制系统。

工作台是用于放置待切割材料的平台,它通常具有可调节的高度和固定装置,以确保材料在切割过程中的稳定性。

控制系统是切割机的大脑,它接收操作人员的指令,并将其转化为切割头和工作台的运动控制信号。

控制系统还可以通过传感器监测切割过程中的温度、压力和速度等参数,并及时调整切割参数以保证切割效果的质量。

三维五轴激光切割机的组成部分密切配合,共同完成高精度切割任务。

激光切割头提供了高能量和高精度的切割能力,工作台提供了稳定的切割环境,控制系统保证了切割过程的精确控制。

这些组成部分的协同作用使得三维五轴激光切割机成为现代制造业中不可或

缺的重要工具。

无论是金属加工、汽车制造还是航空航天领域,三维五轴激光切割机都发挥着重要作用,为人类的生产活动提供了强大支持。

五轴后处理设计思路

五轴后处理设计思路五轴后处理是指在五轴数控机床上进行的加工后处理过程。

它包括对加工后工件进行表面处理、尺寸检测、装配等工艺。

本文将从设计思路的角度来探讨五轴后处理的相关问题。

一、表面处理五轴数控机床能够实现多角度加工,因此其加工后的工件表面可能存在着不同的质量要求。

为了满足工件表面的要求,可以采用以下几种方式进行表面处理。

1. 研磨和抛光研磨和抛光是常见的表面处理方法之一,可以通过选用合适的研磨工具和研磨剂,对工件表面进行研磨和抛光,以提高其表面光洁度和平整度。

2. 镀膜镀膜是通过在工件表面上覆盖一层金属或非金属薄膜,以提高工件的耐腐蚀性、硬度等性能。

常见的镀膜方法有电镀、喷涂等。

3. 氧化氧化是利用工件表面与氧气反应,形成一层氧化膜,以改善工件的耐腐蚀性和外观。

常见的氧化方法有阳极氧化、化学氧化等。

二、尺寸检测尺寸检测是五轴后处理中必不可少的一环。

通过对工件的尺寸进行检测,可以确保工件的几何形状和尺寸精度符合设计要求。

1. 三坐标测量三坐标测量是一种高精度的尺寸检测方法,可以通过测量工件表面上的多个点,来获取工件的三维坐标数据,并与设计数据进行比较,以评估工件的尺寸精度。

2. 光学测量光学测量是利用光学原理进行尺寸检测的方法,它可以通过光学传感器或相机来获取工件表面的形貌信息,并进行尺寸测量和分析。

3. 探针测量探针测量是一种常用的尺寸检测方法,它通过将探针接触到工件表面上的点,测量出工件表面的高度、距离等信息,以评估工件的尺寸精度。

三、装配装配是五轴后处理的最后一步,它将加工好的零件按照设计要求进行组装,形成最终的产品。

1. 零件装配零件装配是将加工好的零件按照设计要求进行组装的过程。

在装配过程中,需要注意零件之间的配合精度和间隙,确保装配的准确性和稳定性。

2. 动力系统装配动力系统装配是指将动力系统(如电机、传动装置等)与零件进行组装,形成完整的动力传动系统。

3. 控制系统装配控制系统装配是将控制设备(如PLC、数控系统等)与零件进行组装,形成完整的控制系统。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工是一种高精度、高效率的加工方式,广泛应用于航空航天、汽车制造、模具制造等领域。

在五轴数控加工中,刀具路径的生成是非常关键的一步,而刀具路径的生成又离不开刀具补偿和后置处理。

本文将介绍五轴数控加工3D刀具补偿及其后置处理方法。

1. 五轴数控加工中的刀具补偿

在五轴数控加工中,由于刀具的形状和轴向的转动,刀具的实际切削轨迹与数控程序中指定的切削轨迹存在一定的偏差。

为了获得精确的加工结果,需要对刀具进行补偿。

常见的刀具补偿方式有NURBS曲线、点刀具轨迹法和法向刀具轨迹法。

NURBS曲线是一种数学曲线,可以用来描述任意形状的刀具。

点刀具轨迹法是在数控程序中加入一组补偿点,通过插补算法生成实际刀具轨迹。

而法向刀具轨迹法是通过计算刀具法向量的变化来进行刀具补偿。

常见的后置处理方法有线段切削点投影方法和圆与球表面切削点投影方法。

线段切削点投影方法是将所有切削路径的线段与工件表面求交,求得切削点坐标。

圆与球表面切削点投影方法是将切削路径的线段与工件表面求交,然后利用球心坐标和球面半径来求得切削点坐标。

五轴数控加工中的刀具补偿和后置处理是确保加工精度的重要环节。

通过合理选择刀具补偿方法和后置处理方法,可以使数控机床更好地理解刀具轨迹,从而获得更高的加工精度和效率。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高效、高精度的加工技术,可以实现复杂形状零件的加工。

但是,在加工过程中由于刀具的磨损和加工误差,会导致零件加工精度下降。

为了解决这一问题,需要对刀具进行补偿。

本文将介绍五轴数控加工中的3D刀具补偿及其后置处理方法。

一、3D刀具补偿原理3D刀具补偿是在五轴数控加工中,通过对刀具与工件的几何关系、刀具的运动轨迹以及数学模型进行研究,通过数学计算控制刀具运动轨迹,实现对零件形状误差的补偿,提高加工精度。

具体地说,3D刀具补偿可以分为两类:一类是基于机床坐标系的补偿方法,另一类是基于工件坐标系的补偿方法。

基于机床坐标系的补偿方法,是根据机床坐标系下的机器误差以及刀具在机床坐标系下的位置和姿态,利用数学模型对刀具运动轨迹进行计算,实现对零件加工误差的补偿。

基于工件坐标系的补偿方法,则是先采用编程加工零件的CAD模型,进行虚拟物理仿真,将仿真结果转化成机床加工指令,最后通过机床控制系统进行加工,实现对零件形状误差的补偿。

基于机床坐标系的3D刀具补偿,通常采用如下步骤:1.测量并记录刀具位置和姿态在加工之前,需要根据机床坐标系设置初始的刀具位置和姿态,并通过测量仪器进行精确的测量,记录刀具在机床坐标系下的位置和姿态。

2.建立刀具几何模型和数学模型针对不同类型的刀具,需要先建立其几何模型和数学模型。

几何模型可以通过三维建模软件来实现,而数学模型则是根据刀具所在位置、刀具直径、切削刃刃数、切削方向等参数进行计算。

3.计算刀具运动轨迹在进行加工时,通过数学模型将刀具的运动轨迹进行计算,并实时地对加工过程进行跟踪和监测,以便及时调整刀具的运动轨迹。

4.实施刀具补偿根据运动轨迹的计算结果,通过控制机床坐标系的变换关系,实施刀具补偿。

1.设置工件坐标系和CAD模型导入首先需要设置工件坐标系,然后导入工件的CAD模型,并进行虚拟物理仿真。

在仿真过程中,可以根据刀具与工件的碰撞及避让情况,进行刀具轨迹的计算和调整。

三维五轴切割机气动调焦原理

三维五轴切割机气动调焦原理三维五轴切割机气动调焦原理的奇妙之旅嘿,朋友们!今天咱要来讲讲这三维五轴切割机气动调焦原理,听起来是不是很高大上?哈哈,别担心,我会用接地气的话给你们解释清楚。

想象一下,这三维五轴切割机就像一个超级厉害的“变形金刚”,能在各种材料上精准地切割出各种形状,而这气动调焦就是它的秘密武器之一。

那这气动调焦到底是咋回事呢?说白了,就是它能让切割机的“眼睛”——也就是切割头,快速、灵活地调整焦距。

就好像咱戴眼镜一样,看远的时候换个镜片,看近的时候再换一个。

你可能会问了,为啥要这么麻烦地调焦呢?嘿嘿,这可重要了!不同的材料厚度、不同的切割位置,都需要最合适的焦距才能切得又好又快。

要是焦距不对,那可就像近视眼不戴眼镜一样,啥都看不清,还怎么精准切割呀。

这个气动调焦的原理呢,其实就像是一个聪明的“小气鬼”在工作。

它通过控制气体的压力和流量,来推动切割头里的镜片或者其他部件移动,从而实现焦距的调整。

就像是个小精灵,在里面忙忙碌碌地调整着一切。

而且哦,它超级厉害的一点就是速度特别快!“唰”的一下,焦距就调整好了,绝不耽误时间。

你想想,如果调焦慢吞吞的,那得浪费多少时间和材料呀。

我第一次了解到这个原理的时候,真的觉得太神奇了!就那么一点气体的变化,就能让切割机变得这么厉害。

感觉就像是发现了一个魔法世界,充满了各种奇妙的可能性。

有了这个气动调焦原理,咱这三维五轴切割机就像有了一双锐利的眼睛,能在各种复杂的环境下都精准无误地完成切割任务。

而且呀,随着技术的不断进步,这个“小气鬼”也会变得越来越聪明、越来越厉害。

总之呢,这三维五轴切割机气动调焦原理真的是个特别好玩的东西。

它让高科技变得不再那么遥不可及,而是就在我们身边,为我们的生活和工作带来便利。

下次再听到三维五轴切割机,你可别再一脸懵啦,要想到那个厉害的“变形金刚”和它的秘密武器哦!怎么样,是不是觉得很有趣?哈哈!。

光纤激光五轴管材专用切割机用途说明

光纤激光五轴管材专用切割机用途说明下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!光纤激光五轴管材专用切割机用途说明引言在现代工业生产中,管材的切割是一项常见而重要的工艺。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工是一种高效的加工方式,它可以实现对复杂曲面零件的精准加工,提高

加工效率和加工质量。

在五轴数控加工中,刀具轨迹有很高的自由度,同时也存在着误差

积累和刀具检测的难点。

为此,针对五轴数控加工中出现的刀具轨迹误差问题,可以采用

3D刀具补偿及其后置处理方法。

1、5轴数控加工中的刀具误差

五轴数控加工在加工复杂曲面零件时,需要采用多个刀具进行切削。

由于刀具的存在,加工精度就会受到影响,特别是在高速数控加工中,刀具的弯曲等各种因素都会对加工精

度产生影响。

此外,五轴数控加工过程中还可能存在工具补偿等误差,进一步增加了刀具

误差的难度。

2、3D刀具补偿原理

3D刀具补偿是指对刀具轨迹进行一系列的矫正使之达到预期的加工精度的过程。

具体的方法是先进行加工模拟,然后根据模拟结果得到加工误差的分布情况,最后根据误差分

布来进行刀具轨迹的矫正。

在刀具轨迹矫正的过程中,还可以采用多种方法,如加工参数

调整、刀具路径优化等方法。

3、后置处理方法

在五轴数控加工中,为了进一步提高加工精度和效率,还需要采用后置处理方法。

后

置处理是在加工过程中对加工数据进行处理和优化,以达到更好的加工效果和刀具寿命。

一般来说,后置处理可以分为两类,一类是基于数据处理的方法,如采用加工数据的转换、过滤和削减等方法;另一类是基于刀具路径的优化方法,如采用刀具路径优化、工件定位

优化等方法。

综上所述,3D刀具补偿及其后置处理是五轴数控加工中提高加工精度和效率的重要手段,有效应用可以进一步提高加工质量和效率,降低成本和风险。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法全文共四篇示例,供读者参考第一篇示例:随着制造业技术的不断进步,数控加工技术已经成为制造业中不可或缺的重要环节。

而在数控加工中,五轴数控加工技术由于其能够完成更为复杂、精密的加工工艺,受到了越来越多制造企业的青睐。

在五轴数控加工中,3D刀具补偿是一个至关重要的环节,它能够帮助提高加工质量和效率。

本文将从五轴数控加工3D刀具补偿的基本原理、常用方法以及后置处理方法等方面进行介绍。

一、五轴数控加工3D刀具补偿的基本原理1.1 3D刀具补偿的概念3D刀具补偿是指在数控加工过程中,通过对刀具轨迹进行补偿,使得实际加工轨迹与设计轨迹保持一致,从而达到精确加工的目的。

在五轴数控加工中,由于加工对象通常是复杂曲面或立体结构,因此需要对刀具轨迹进行三维补偿,以确保加工精度。

1.2 刀具轨迹误差的原因在五轴数控加工中,刀具轨迹误差主要受到机床动态响应、刀具偏心、刀具长度变化等因素的影响。

这些因素会导致实际加工轨迹偏离设计轨迹,从而影响加工精度和表面质量。

在实际加工中,通过对刀具轨迹进行3D补偿,可以对刀具偏差、刀具长度变化等进行校正,从而使实际加工轨迹更加接近设计轨迹。

常用的方法包括刀具半径补偿、刀尖补偿、刀具长度补偿等。

刀具半径补偿是指通过对刀具轨迹进行半径方向的补偿,以校正刀具切削半径偏差。

在五轴数控加工中,刀具通常以不同的姿态进行切削,因此需要根据刀具当前姿态对刀具轨迹进行三维补偿。

刀具半径补偿是常用的3D刀具补偿方法之一。

2.2 刀尖补偿在数控编程中,对刀具补偿的参数进行正确设置是保证加工质量的关键。

根据刀具类型、刀具位置、加工轨迹等因素,正确设置刀具补偿参数,可以有效提高加工精度和效率。

通过对刀具轨迹进行优化,可以减小刀具加工轨迹误差,提高加工精度。

在五轴数控加工中,刀具轨迹优化是一种常用的后置处理方法,通过对刀具轨迹进行优化,可以有效提高加工质量。

3.3 加工参数优化在实际加工中,调整加工参数也可以对刀具补偿效果进行优化。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高级的数控加工方法,可以实现对复杂形状的零件进行高效、精准的加工。

然而由于五轴数控机床在加工过程中存在一些误差,导致加工效果不够理想。

为了提高五轴数控加工的加工精度和质量,需要采取一系列的补偿措施。

其中一种常用的方法就是对刀具进行补偿。

刀具补偿是指在刀具运动轨迹上做一定的修正,以达到零件所需的精度和形状要求。

目前常用的刀具补偿方法有2D刀具补偿和3D刀具补偿。

2D刀具补偿是基于平面加工的补偿方法,适用于平面或轻微曲面的加工。

而3D刀具补偿则是基于曲面加工的补偿方法,适用于复杂曲面的加工。

3D刀具补偿的基本原理是通过改变刀具在加工过程中的位置和姿态,来修正切削体积和机床误差。

具体来说,就是对刀具的切入点、切入角和加工深度等参数进行调整,以确保切削质量和加工精度。

刀具补偿通常在CAM软件中完成,根据设计模型和机床的误差模型进行计算,生成修正后的刀具路径。

刀具补偿在五轴数控加工中起到了关键作用,可以大大提高加工效率和质量。

刀具补偿的过程并不是一劳永逸的,还需要进行后置处理。

后置处理主要包括两个步骤:刀具路径生成和刀具路径优化。

刀具路径生成是将刀具补偿后的路径转化为机床可执行的G代码。

在生成过程中,需要考虑切削力的平衡、刀具进给速度的合理调节,以及边界条件的判定等。

刀具路径生成一般由专用的CAD/CAM软件完成。

刀具路径优化是在生成的刀具路径基础上进行进一步的优化,以提高加工效率和加工质量。

优化的目标是最小化切削路径长度,减小切削时间和切削力。

常用的优化算法有快速最优化算法、遗传算法和模拟退火算法等。

五轴数控加工中的刀具补偿及其后置处理方法是提高加工精度和质量的重要手段。

通过对刀具的补偿和优化,可以克服机床误差和刀具偏差,实现对复杂曲面零件的高效加工。

这对于航空航天、汽车制造和模具加工等行业来说,具有重要的应用价值。

三维五轴激光切割机工作原理

三维五轴激光切割机工作原理英文回答:Principle of 3D Five-Axis Laser Cutting Machine.3D five-axis laser cutting machines combine the advanced technologies of laser cutting, 3D motion control, and computer numerical control (CNC) to achieve precise and efficient cutting of complex three-dimensional workpieces. Here's an overview of their working principle:1. Laser Generation:A high-power laser beam is generated from a laser source, usually a fiber or solid-state laser. The laser beam is focused and directed through a beam delivery system onto the workpiece surface.2. Workpiece Motion:The workpiece is mounted on a five-axis table, allowing it to move freely in three linear axes (X, Y, and Z) and two rotary axes (A and B). This advanced motion control system enables the laser beam to access different areas of the workpiece at various angles.3. CNC Control:The cutting process is controlled by a CNC system that interprets CAD/CAM data to generate cutting instructions. The CNC system coordinates the movement of the laser head and workpiece, ensuring precise cutting paths and geometries.4. Laser-Material Interaction:When the focused laser beam strikes the workpiece surface, it interacts with the material, causing localized melting, vaporization, or sublimation. This process removes material from the workpiece, creating the desired cuts.5. Material Removal:The molten or vaporized material is expelled from the cutting zone by an auxiliary gas, such as nitrogen or oxygen. This gas flow helps to prevent the accumulation of debris and assists in the cutting process.6. 3D Cutting:The combination of five-axis motion and laser cutting enables the machine to perform precise cuts on complexthree-dimensional surfaces. The ability to rotate and tilt the workpiece allows the laser beam to reach areas that would be inaccessible with traditional two-dimensional cutting machines.中文回答:三维五轴激光切割机的工作原理。

巨一五轴桥切操作说明书

巨一五轴桥切操作说明书一、产品介绍巨一五轴桥切是一种高精度数控切割设备,具有切割速度快、精度高、操作简便等特点。

本说明书将详细介绍巨一五轴桥切的操作步骤和注意事项,以便用户正确使用该设备。

二、操作步骤1. 开启电源:将巨一五轴桥切的电源插头插入电源插座,然后按下电源开关,设备即可启动。

2. 设定切割参数:在操作界面上设定所需的切割参数,包括切割速度、切割深度等。

根据实际需要,可以调整这些参数来获得最佳的切割效果。

3. 定位工件:将待切割的工件放置在工作台上,并使用夹具或夹具夹紧,确保工件固定不动。

4. 进行切割操作:在操作界面上选择切割模式,然后按下开始按钮,巨一五轴桥切将开始自动切割工件。

在切割过程中,可以根据需要调整切割速度或暂停切割。

5. 完成切割:当切割完成后,巨一五轴桥切会停止运行并发出提示音。

此时,可以将切割好的工件取出,并进行后续的加工或使用。

三、注意事项1. 在操作巨一五轴桥切之前,务必熟悉设备的使用说明,并遵守相关的安全操作规程。

2. 在设定切割参数时,应根据实际情况选择合适的数值,以确保切割效果和工件质量。

3. 在定位工件时,要确保工件的位置准确,避免因位置偏移而导致切割错误。

4. 在进行切割操作时,操作人员应站在安全区域,并远离切割区域,以防止意外伤害。

5. 在切割过程中,如发现异常情况或设备故障,应立即停止切割,并联系专业维修人员进行处理。

6. 切割完成后,应及时清理切割区域,并对设备进行必要的维护保养,以延长设备的使用寿命。

四、常见问题解答1. 问:巨一五轴桥切能够切割哪些材料?答:巨一五轴桥切适用于金属材料和非金属材料的切割,如钢铁、铝合金、石材等。

2. 问:切割速度可调节吗?答:是的,巨一五轴桥切的切割速度可以根据需要进行调节,以适应不同材料的切割要求。

3. 问:巨一五轴桥切的精度有多高?答:巨一五轴桥切的精度可达到0.1毫米,能够满足大多数切割需求。

五、总结本说明书详细介绍了巨一五轴桥切的操作步骤和注意事项,希望能够帮助用户正确使用该设备,并获得满意的切割效果。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是现代制造业中常用的加工方法之一,它可以在不同角度和方向上同时进行加工,实现复杂形状的零件加工。

在五轴数控加工中,刀具轨迹的准确性对于零件的加工质量至关重要。

在实际加工过程中,由于机床动力学误差、刀具磨损等因素的影响,刀具轨迹可能会与设计要求不符。

需要进行刀具补偿,以保证加工精度。

五轴数控加工的刀具补偿方法有多种,常用的有轨迹补偿和刀具半径补偿。

轨迹补偿是根据实际加工轨迹与设计轨迹之间的误差,对加工程序进行修正,使得真实轨迹与设计轨迹保持一致。

轨迹补偿方法主要包括基于误差的补偿和基于矢量的补偿两种。

基于误差的补偿方法是根据测量得到的误差,确定补偿量,从而修正加工程序。

基于矢量的补偿方法是将实际加工轨迹与设计轨迹进行矢量比较,通过调整刀具位置和方向,实现补偿。

刀具半径补偿是根据刀具的实际半径与设计半径之间的差异,对加工程序进行修正,以确保加工尺寸的准确性。

刀具半径补偿通常分为左补偿和右补偿两种,分别用于修正内轮廓和外轮廓。

具体的补偿量是通过测量得到的刀具半径差异进行计算得到的。

除了刀具补偿外,五轴数控加工还需要进行后置处理,以进一步提高加工精度。

常见的后置处理方法包括剪切、平滑和最优化三种。

剪切是将刀具轨迹分割为多个小段,以减小加工误差。

平滑是对刀具轨迹进行光顺处理,使得加工表面更加均匀。

最优化是在保证加工精度的前提下,尽量减小加工时间和切削力。

五轴数控加工的刀具补偿及其后置处理方法在提高加工精度、减小加工误差、降低切削力方面具有重要意义,对于实现复杂形状零件的高精度加工具有重要的作用。

随着科技的不断进步和发展,五轴数控加工的刀具补偿及其后置处理方法还将继续得到改进和完善,为制造业的发展提供更好的支持。

Radmax处理五轴切割

Radm-ax处理五轴切割摘要:Radm-ax是南京东岱软件从Radan公司引进,为用户提供五轴切割编程的解决方案。

Radm-ax是专为通用工程、汽车及航空航天工业开发的行业领先的5轴切割加工CAD/CAM系统。

通过Radm-ax,可以实现自动化编程,不仅节约了大量的编程时间,更加优化的切割路径让加工时间更短。

先进的三维综合仿真,不仅简化了日常生产,还降低了代价高昂的错误的产生,并根除了空走试运行的需要。

关键字:五轴切割编程,钣金覆盖件切割,南京东岱软件1零件的导入Radm-ax包含有多种CAD数据接口,可以直接导入DXF、IGES及STEP等行业标准格式的数据。

同时还可以直接导入AutoCADInventor、SOLIDWORKS、SolidEdge、CATIAV4、CATIAV5、Unigraphics、ProEngineer等多种三维设计软件的3维模型文件。

图1支持格式图2导入图形2定位对工件在机床的位置,进行精确的摆放。

就F)确TTE“tW砂反寸直"■=*・3»英工昼弔兰D Id gll S ife ZtS'C^PX^©^^^HL-^UZm3D(HR)'PairiiirMcd«ll^jdi-!vlirizkKdi?BiUbtisjc*l4nElstr^a"MLa*暫砒A MIIffilHK H|昴图3确定工件在机床的位置3自动生成夹具Radm-ax对于一些覆盖件的切割加工,能够自动设计固定零件所需要的支撑夹具。

只需要定义支撑夹具在垂直和水平方向上的数量、锁定连接的方式,Radm-ax就能够自动创建整个支撑夹具。

并且可以直接输出每个支撑板的图形,以便加工它们。

图4生成支架4生成切割路径Radm-ax 能够自动识别三维模型上的内外切割轮廓,并自动产生所有轮廓的切割路径。

同时用户也可以手动创建或细化任意一个轮廓的切割路径。

Radm-ax还提供了丰富的切割路径控制功能,例如引入/引出线的设置,微连接设置,拐角切割设置,细小轮廓平滑过渡等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Radm-ax处理五轴切割

摘要:Radm-ax是南京东岱软件从Radan公司引进,为用户提供五轴切割编程的解决方案。

Radm-ax是专为通用工程、汽车及航空航天工业开发的行业领先的5轴切割加工CAD/CAM系统。

通过Radm-ax,可以实现自动化编程,不仅节约了大量的编程时间,更加优化的切割路径让加工时间更短。

先进的三维综合仿真,不仅简化了日常生产,还降低了代价高昂的错误的产生,并根除了空走试运行的需要。

关键字:五轴切割编程,钣金覆盖件切割,南京东岱软件

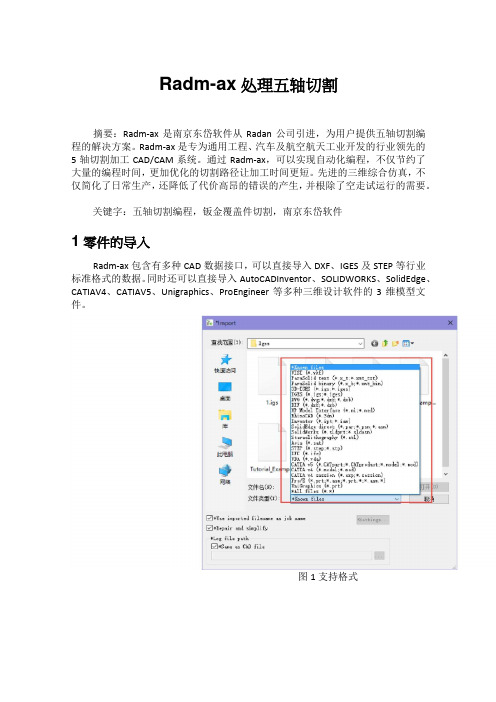

1零件的导入

Radm-ax包含有多种CAD数据接口,可以直接导入DXF、IGES及STEP等行业标准格式的数据。

同时还可以直接导入AutoCAD Inventor、SOLIDWORKS、Solid Edge、CATIA V4、CATIA V5、Unigraphics、Pro Engineer等多种三维设计软件的3维模型文件。

图1支持格式

图2导入图形

2定位

对工件在机床的位置,进行精确的摆放。

图3确定工件在机床的位置

3自动生成夹具

Radm-ax对于一些覆盖件的切割加工,能够自动设计固定零件所需要的支撑夹具。

只需要定义支撑夹具在垂直和水平方向上的数量、锁定连接的方式,Radm-ax就能够自动创建整个支撑夹具。

并且可以直接输出每个支撑板的图形,以便加工它们。

图4生成支架

4生成切割路径

Radm-ax能够自动识别三维模型上的内外切割轮廓,并自动产生所有轮廓的切割路径。

同时用户也可以手动创建或细化任意一个轮廓的切割路径。

Radm-ax 还提供了丰富的切割路径控制功能,例如引入/引出线的设置,微连接设置,拐角切割设置,细小轮廓平滑过渡等。

图5添加切割路径

5生成代码

根据添加好的路径,可以自动生成代码。

图6代码

6模拟

Radm-ax通过3维综合仿真技术,实现了全实景切割过程仿真。

在切割头围绕零件移动时会即时显示出切割头的角度。

即时反馈当前移动是否可能。

任何的碰撞都能即时发现并高亮显示出碰撞部位及信息。

在碰撞发生时Radm-ax可以直接修改切割路径的参数,或者进行自动修正,以确保切割路径的安全,并使用优化策略以减少加工时间。

一旦切割路径被优化,简单的从预先定义的参数表中选择穿孔和切割的条件,Radm-ax就可以很快的产生可靠的NC代码。

图7模拟

激光切割是一种昂贵的加工方法,在目前已知的切割加工中,激光的消耗成本是最高的,而激光加工的优点体现的是高效与质量,所以提高切割的效率与产品的质量是降低激光加工成本的最有效方法。

在Radm-ax中,工程师能够更加容易的控制切割机床的加工工艺,更容易的获得最优化的加工轨迹,以获得最短的加工时间,最大限度的提高加工效率。

从而迅速的降低成本。