82B高碳钢连铸坯..

分析结晶器电磁搅拌对连铸坯质量的影响

分析结晶器电磁搅拌对连铸坯质量的影响摘要:连铸坯是炼钢炉炼成的钢水经过连铸机铸造后所得的产品。

其应用领域十分广泛,国内外在机械工程设备方面都在使用连铸坯制件。

其中,一些钢用的连铸坯可以直接轧钢,制成管、板、型钢等。

连铸坯在经过结晶器电磁搅拌后能够有效改善一些存在缺陷的地方。

基于此,本文对结晶器电磁搅拌、连铸坯概念以及相关实验进行简要分析。

关键词:结晶器;电磁搅拌;连铸坯引言:连铸坯中最关键的问题就是其中心偏析、夹杂物以及中心缩孔等严重影响铸坯的内部质量。

电磁搅拌是最常使用的连铸生产技术,它通过电磁力来优化消除结晶器内钢水过热度。

铸坯在经过电磁搅拌后其等轴晶率会有明显提高,从而得到良好凝固组织的铸坯,使得成品性能得到改善。

可以有效地解决连铸坯中心缩孔、纯净度等问题。

一、结晶器电磁搅拌及连铸坯概述连铸坯是钢水通过连续铸钢机铸成的钢坯。

连续铸钢技术可以把生产钢水到钢坯的整个过程进行简化,不需要经过初轧过程。

因此,连铸坯具备生产成本低、金属获得率高以及劳动条件好等一系列优点。

目前,连铸坯已是轧钢生产的重要原料。

然而,连铸坯也有一定的缺陷。

例如,一般疏松、中心疏松、锭型偏析、一般点状偏析、边缘偏析、皮下气泡、内部气泡、缩孔残余、翻皮、白点、轴心晶体裂缝、非金属夹杂物和心部裂纹等。

在低倍检验中会出现中心疏松、缩孔、中心偏析、表面角部裂纹、表面边部裂纹等缺陷。

电磁搅拌就是借助在铸坯的液相穴内感生的电磁力强化液相穴内钢水的运动,由此强化钢水的对流、传热和传质过程,从而控制铸坯的凝固过程,对提高铸坯质量具有积极的作用。

其中,结晶器电磁搅拌是目前最常见的、适用于各类连铸机的装置,它对改善铸坯表面质量、细化晶粒和减少铸坯内部夹杂及中心疏松等都有明显的作用。

一般情况下,为避免影响液面自动控制装置的使用,通常将其安装在结晶器的下部。

结晶器电磁搅拌的作用有以下几点:第一,改善铸坯表面质量。

铸坯在结晶器下面其表面呈现凝固的状态,此时可以将搅拌器置于结晶器的弯月面处,以起到对铸坯表面凝固开始前对其“清洗”的作用。

82B盘条性能不合格原因分析

基体预处理 电弧喷涂涂层

喷砂毛化 喷砂毛化 镍板拉毛

N i95 A l5 3 Cr13 3 Cr13

涂层强度/ MPa

σ1

σ2

32

28

19

11. 8

12. 5

3

方法及装置 ,设计合理 ,在测定各种热喷涂涂层抗拉 结合强度实验或研究时 , 能有效避地免出现喷涂物 或粘结剂污染试样侧面 、基体块和加载块发生位移 (角位移或面位移) 及粘结剂层空洞等问题 。试样合 格率高 ,所测定的涂层抗拉结合强度值更接近于真 实值 ,可供生产 、科研中测定各种热喷涂涂层抗拉结 合强度时借鉴 。

Abstract :The p hysical testing and chemical analyzing o n 82B sample are given. The result s of p roperty disqualifi2 cation showed t hat carbo n content is higher in t he sample center where co ntains t he brittle cementite. The essential reason was serious center segregation during continuo us casting. Key words :82B ;p roperty ;brittle p hase ;center segregation

S 0. 005 0. 004 ≤0. 025

P 0. 013 0. 016 ≤0. 025

(a) 正常样 ; (b) 脆断样 图 2 82 B 盘条心部金相组织 Fig. 2 The microstructure of center of wire 82 B

天钢SWRH82B高碳钢盘条的技术质量进步

的综 合利用技 术研究 , 充分利 用周边 丰富的半 海水资

源进 行淡化处理使 其符合工业使 用条件 , 同时根 据工

业用水 质量等级 的不 同进行在线处 理 、串级使用 , 实

t j

舯 。 一-综 述 一 m 。— - _ . .

m

维普资讯 ቤተ መጻሕፍቲ ባይዱ

发. 取得 了明显成效 . 提出 目前 国内外 尚属 空 白的创新

高碳钢盘条提出了更 高的质量要求 。为了保证盘条具

有强度高 、 延性 好 、 冷拔性 能 良好且稳定 等特 点 , 要求 钢 的成分 均 匀 、 钢质 纯 净 、 坯偏 析小 、 铸 盘条 组 织正 常 , 氏体含量高等 。 索

维普资讯

天沸罐管

星∞年 期 总第 c 期 @ 第 0 毋

天钢 S H8 B高碳钢盘条 的技术质量进步 WR 2

许克亮 吴波 ( 天津钢铁有限公 司,0 3 1 30 0 )

[ 摘要 ] 分析 了天钢原 10m 5 m小方坯 连铸工艺生产 出的盘条 性能不稳定的问题 , S H 2 对 WR 8 B高碳钢盘条的生产技术 进行 了研究与创新 。 采用复吹转炉冶炼 、 F V L 、 D炉外精炼 、 10m  ̄ 5 m小 圆坯连铸生产高速线材 的短流程工艺 , 并对钢水 洁净度 、 铸坯 中心偏析、 盘条的组织改善等方面进行有效控制 。 经生产实践验证 , 该工艺生产 出的 S H8B盘条性能稳定 , WR 2 盘条整体水 平提高 , 到钢绞线用盘条的质量要求 。 达

耗成本 . 实现 了能源 资源节约化 。 目前吨钢消耗新水

数 降低焦 比的 目标 。石灰窑改燃 ( 煤改气 ) 目, 项 实现

两座石 灰窑燃料 全部 使用转 炉煤 气或混 合煤 气 的 目

82B盘条常见质量缺陷分析及改进

Analysis and improvement of common quality defects of 82B wire rod

LU Shan, GU Zhao-kun and LU Chen-long (Rockcheck Steel Group Co., Ltd., TIANJIN 300352) Abstract Several common quality defects of 82B wire rod are introduced, including surface defects, inclusions, reticulated cementite and martensite. The defects were examined and analyzed by microscope, microhardness tester and scanning electron microscope. The source of defects is found out in steelmaking, continuous casting and rolling, and the corresponding prevention and improvement schemes are put forward. Key words 82B wire rod, surface defect, inclusion, reticulated cementite, martensite

0 引言

82B 盘条是生产预应力钢绞线的主要材料,广

泛应用于高层建筑,桥梁搭建、石油化工、铁路、机

场等重大工程项目[1],因而要求 82B 盘条具有良好

连铸工艺参数对SWRH82B小方坯内部质量的影响

2 工 艺 控 制

作者 简 介 :董 光 欣 (1972一),男 ,工程 师 ,大学 本科 ,1998年 毕业 于东 北 大 学

第 4期

董光欣 :连 铸工艺参数对 SWRH82B小方坯内部质量 的影 响

2.1 炼 钢 工 艺 控 制 通 过协 调 炼 钢 前期 低 温 脱 磷 与后 期 少 渣 精 炼 、

在 SWRH82B钢开发过程 中,着重研 究 了连 铸工 艺参数 的变化对 SWRH82B钢铸坯 内部质 量的影 响。 2.2.1 拉 速对 铸 坯低倍 组 织及 中心 偏析 的影 响

EFFECT o F Co NTINUoUS CASTING PR o CESS PARAM ETERS o N

THE INTERNAL QUALITY oF SW RH82B BILLET

Dong Guangxin

(Anyang Iron& Steel Co.Ltd.,Anyຫໍສະໝຸດ ng 455004 Henan)

第 4期 总 第 l88期 2 0 1 0 年 8 月

冶 金 丛 刊

M ETALLURGICAL COLLECTIONS

Sum .188 N O.4 August 2 0 1 0

连 铸 工艺 参 数 对 SWRH82B小 方 坯 内部 质 量 的影 响

董 光欣

(安 阳钢铁股 份有 限公 司 ,河南 安 阳 455004)

摘 要 分 析 了 安钢 第 一 炼 轧 厂 150ram ×150mm 小 方 坯 连 铸 机 生 产 SWRH82B高 强 度 预 应 力 钢 绞 线 用 钢 时 连 铸 拉速 、钢 水 过 热 度 、冷 却 强 度 以 及 电 磁 搅 拌 等 基本 工 艺 参 数 对 SWRH82B钢 铸 坯 内 部 质 量 的影 响 ,提 出 了 在 现 有 工 艺 条件 下 ,生 产 SWRH82B钢 最 佳 的连 铸 工 艺参 数 。 关 键 词 连 铸拉 速 ;钢 水 过 热 度 ;冷 却 强 度 ;电磁 搅 拌 中 图 分 类 号 :TF777.3 文 献 标 识 码 :A 文 章 编 号 :1671—3818(2010)04—0006—03

高碳钢77BYL82B钢种工艺要点比对

控制标准:

Als

≤0.0025

0.22 0.72 0.01

0.01

铁水→混铁炉→2#转炉→2#LF炉→2#连铸水 符合科技处有关标准。铁水硅≥0.30%,硫≤ 0.050%,铁水温度≥1280℃,高炉护炉期间不生产 本钢种。

炼 115±2吨,铁水:废钢按照105:10。废钢使用自产切割废 钢坯及轧废。补炉后前三炉不冶炼本钢种,新钢包前3炉不 冶炼本钢种,使用热炉冶炼本钢种,使用全镁碳衬钢包

2.1、工艺路线: 2.2、铁水、辅料 、合金 2.3、冶炼

符合科技处有关标准。铁水硅≥0.30%,硫≤ 2.2、铁水、辅料、 0.050%,铁水温度≥1280℃,高炉护炉期间不 合金 生产本钢种。 2.3、冶炼 115±2吨,铁水:废钢按照105:10。废钢使用自产切 2.3.1、装 割废钢坯及轧废。补炉后前三炉不冶炼本钢种,新钢 入量: 包前3炉不冶炼本钢种,使用热炉冶炼本钢种,使用全 镁碳衬钢包 2.3.2、供 工作氧压0.70-0.95Mpa,流量:17000-20000m3/h,供 氧: 氧强度按照2.9~3.1m3/(min.t)。

1640

1625

转炉炉长可综 合考虑钢包烘 控制范 目标温 控制范 烤情况,连铸 围 度 围 节奏情况、出 钢口情况进行 1620~ 1615~ 出钢温度调整 1630 。 1625 1620

连浇炉

开浇炉 目标 温度

第二炉

控制范 目标温 围 度 1635~ 1645

1640

1630

出钢时用电解锰和无铝硅铁进行钢水合金化,锰收得 2.3.7、出 率按90%考虑,硅收得率按85%考虑,硅、锰调整到成 钢合金化及 分下限。出钢开始即可加入石墨电极增碳剂,将碳调 增碳: 整至0.72% 2.38、转炉 出钢及合金 电解锰、无铝硅铁。出钢1/4开始加入,至3/4加完。 加入顺序: 成分 成份(转炉出 钢)目标 2.3.9、加 顶渣 C % 0.72 Si % 0.2 Mn % 0.7 P % ≤0.015

连铸小方坯生产高强度φ15mm SWRH82B盘条钢的实践

纹产生几率 ,因而不可采用 ;如果采用传统方法 的低过热度、低拉速和低水量工艺路线 ,则为典 型的大转炉配小 方坯连铸机 ( 即产能不 匹配) 。 因此决定采取 既不采用 强冷 ( 冷水 比水量 为 二 17— . L k ) . 25 / g ,又不采用弱冷 ( 二冷水 比水量 为 03 05L k ) . ~ . /g ,而是采 取二冷水 比水量 为 12 / g 连铸机拉速按照 18m mn进行控制。 . k , L . / i 小方坯角裂是在结晶器弯月面以下 20m 5 m 以内产生 ,裂纹首先在 固液 交界面形成然后 扩

早 ,产生气隙后传热减慢造成坯壳较薄 , 因鼓 在 肚或菱变而产生拉应力作用下导致坯壳薄弱处产

的水温温差保持在 1 0一l 2℃,保 持结 晶器相对

为弱冷 ,以改善结 晶器弯月面下 6 m 处钢液 0m 的导热情况 ,减少气隙厚度 ,改善结晶器铜板与

生裂纹。小方坯的皮下裂纹是由于小方坯表面温 度反复升高而发 生多次相 变所致 ,且 裂纹沿 2

A s a t Hih srn t W RH8 B o h u a g h p e s h a y b o e u n r w d p o e u e b t c . t gh S r g e 2 fS o g n a p n e v r k n d r g d a e r c d r , i w ih i r lt d t r k n c m e h c s eae b o e o r,c a k o i e n el l rs u t r ie t sf u d t a s o r c b l t d c l a t cu e o w r .I i n h t ti f l a u r f o i b c u e o e s n l t mp r t r u t ai n,mod a d s c n a y c oi g i tn i e r lt e y e a s f s a o a e e au e f c u t l o l n e o d r o l n e s y a eai l n t r v

82B钢盘条拉拔脆断的原因分析

图2 夹杂物形貌(未腐蚀,X100)从检验结果可看出,盘条中夹杂物级别不高,且全为球状氧化物,对盘条塑性影响不大,不是导致塑性低的主要原因。

但试样中心部位出现了网状渗碳体,索氏体质量分数约为75%,且形成了粗片状的珠光体和较粗大的珠光体团,这些网状碳化物起着分割晶粒、削弱晶粒与品粒之间的结合力的作用,从而使得盘条的强度和塑性均显著下降。

索氏体质量分数低以及网状碳化物的攒在均不利于提高钢的塑性。

并且试样中心形成了少量的马氏体,马氏体是一种硬而脆的相,会显著降低钢的塑性,因而材料的延伸率和而缩率均较低。

(3)盘条表面微裂纹导致断裂的断口检验分析把尺寸由Ф11mm的82B盘条进行8道次拉拔至Ф5.06 mm,在拉拔过程中,多次出现断裂,其断口形貌见图3,由图可见,断口表面较光滑,无粗大晶粒。

在断口处取样作夹杂物和金相组织检验,发现夹杂物级别较低。

从金相检验结果看,钢中夹杂物不是产生脆断的主要原因。

取断口试样在扫描电镜下进行观察,其断口微观形貌如图4所示。

由图知,断面均为韧窝特征,且断口上未发现异常冶金缺陷。

图3 断口形貌实物图图4 断口微观形貌(X1000)对此把该炉号的盘条(直径分别为Ф11 mm和Ф6.5 mm),在1:1盐酸水溶液进行热酸浸,结果发现,连铸坯存在较明显的中心裂纹、角部裂纹和缩孔,同时盘条表面形成细小的微裂纹。

因此,所对应断裂起源部位的钢丝表面均存在不同程度的表面微裂纹,该表面微裂纹可能与拉拔前盘条表面状态某种缺陷相对应,从而导致了钢丝拉拔过程中的断裂。

3. 结论(1)82B高碳钢盘条中碳、硅、铬和锰的偏析,易形成网状渗碳体,加上组织中索氏体含量偏低,形成粗片状珠光体和珠光体团,这些异常的金相组织和大型脆性夹杂物是82B高碳钢盘条产生脆断的主要原因。

(2)轧制过程中,盘条表面产生的微裂纹和中心孔洞也会导致其塑性下降,从而产生脆断。

高碳钢连铸坯偏析问题的分析与探讨

2007年炉外精炼年会论文集211高碳钢连铸坯偏析问题的分析与探讨曾四宝1,2)李洪波1,2)包燕平1)刘建华1)韩丽娜1)1)北京科技大学冶金与生态工程学院; 2)济南钢铁集团石横特殊钢厂摘要本文针对石横特殊钢厂R9m连铸机生产SWRH82B、GCr15等高碳钢连铸坯的偏析问题,分析讨论了钢水过热度、拉速、二次冷却强度和组合式电磁搅拌对连铸坯碳偏析影响,并对中心碳偏析问题提出了改善措施。

关键词偏析;钢水过热度;二次冷却强度;拉速;电磁搅拌1 前言对高碳钢来说,由于碳含量较高造成导热性差、凝固区间大,连铸坯本身容易产生偏析、疏松和缩孔等缺陷。

当前轴承钢连铸坯的控制水平普遍要求碳中心偏析指数≤1.15;钢帘线钢对碳偏析有更严格的要求,一般碳中心偏析指数≤1.05,否则在拉丝和扭转过程中容易引起断裂。

最近十几年来,随着钢水二次精炼、保护浇注、二次冷却、电磁搅拌和轻压下等技术的发展,高碳钢连铸技术也相应得到发展。

实际上,影响高碳钢连铸坯偏析的因素很多,如钢液过热度、二冷参数、拉速及电磁搅拌方式等。

关于钢液过热度对偏析的影响,国内外冶金工作者进行过大量的研究,得出了明确的结论,即随着过热度的降低,连铸坯的偏析逐渐减轻。

但是关于电磁搅拌和二冷水量等对偏析的影响目前还有争议。

通过统计分析石横特殊钢厂2006年3~9月份的生产情况和工艺变化情况,探讨了高碳钢(如SWRH82B、GCr15)连铸坯碳偏析的产生原因以及公司进一步改善碳偏析的途径,为工艺和装备优化、改进提供依据。

2 连铸机基本参数流数:4流;铸机半径:R9000/17500mm;流间距:1250mm;结晶器长度:850mm;浇铸断面:150mm×150mm;最大拉速:2.8m/min;电磁搅拌方式:M + F—EMS;二次冷却方式:足辊水冷0段+气雾冷却1、2、3段;浇铸钢种:碳结钢20#、45#、40Cr、ML10~35,20CrMo、高碳钢70#、80#、72A、82B、GCr15焊条钢H08A、H08Mn2SiA等。

SWRH82B钢的生产工艺改进

点为 铸坯凝 固中心 , 以成 品样 碳 、 数 据 为分 母 , 锰 对

比各点碳偏析状况 。中心点 ( 3号) 碳偏析最高, 达 到 116 . l。锰 的中心偏 析指数 较小 , O 9 , 为 .9 过程 曲

线较 为平 滑。

断裂 试 样 的 金相 检 测。按 上 述工 艺 生 产 的 S H2 WR 8 B钢 在 拉 拔 过 程 中存 在 断裂 现象 , 口为 断

第 3 卷第 2期 0 2 1 年 4 月 00

江

西

冶

金

Vo. 0 , N . 13 o2

Ap i rl 2 0 01

J ANGXI T L GY l ME AL UR

文 章编 号 :0627 (00 0-0 1 4 10 -77 2 1 )20 0 - 0

S H8 B钢 的 生产 工 艺 改 进 WR 2

poescro ergt no sn ie i r ue y dut gt a r l ct nadot i n e aa e r o et man t r s,a nsgea o f at g U ts e cdb js n ew t l a o p m z gt rm t s f l r g ec c b i c i b d a i h eao i n i i h p e e co i

F u , N ujn U Jn WA G G o u

预应力钢绞线82B质量缺陷分析与改进措施

预应力钢绞线82B质量缺陷分析与改进措施82B是日本牌号,指的是含碳等于0.80%的优质碳素结构钢,机械性能优良,用作高强度预应力钢绞线的主要材料之一就是82B盘条,一般情况下直径12.5毫米预应力钢绞线在大型铁路、桥梁、公路、建筑、吊车梁中广泛应用。

所以预应力钢绞线82B质量至关重要。

但是实际情况中其预应力钢绞线82B由于表面质量差、碳偏析指数高的原因造成其拉拔断裂等问题,在强度、延展性、冷拔性方面都不尽人意,所以文章将采取金相检验方法分析原因,制定相应的对策。

标签:金相检验方法分析原因;直径12.5毫米;金相检验方法;对策1 钢中主要成分的作用决定钢材生产冷却后组织和性能的主要元素是碳,在一定范围内,钢材随着含碳比重的加大,铁素体含量减少,珠光体含量增多,钢材强度加大。

但是会出现明显的碳偏析现象,容易造成盘条中由于产生网状碳化物导致的拔丝断裂。

锰元素可以用于提高钢材热轧后的强度和硬度,在含量适宜时,可以小幅度提高碳钢的坚固性、强度及耐磨损性,但是锰元素的偏析,容易在盘条生产轧制过程中产生心部马氏体组织,造成拉拔断。

在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性,铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢、耐热钢的重要合金元素。

特别是钒在82B中有着显著的效果,钒合成碳化物、氮化物等、其可以在高温条件下溶解,在低温凝固,可以通过工艺得到不同的质点用于阻止原始奥氏体在加热时长大,减少了钢材中的有害物质N、S等,可以用于改善盘条的断裂性。

2 预应力钢绞线82B质量缺陷分析预应力钢绞线82B质量存在缺陷,使得直径12.5毫米的盘条被拉拔断。

分析预应力钢绞线82B质量存在的缺陷,有助于找出相应的对策。

所以首先先找出缺陷。

2.1 化学成分和纯度不过关制作优良预应力钢绞线的基本保障是高质量的82B盘条。

而高质量的的82B 盘条需要化学成分均匀和高纯度的钢材。

要求碳质量分数小于万分之三。

SWRH82B盘条拉拔断裂原因分析

SWRH82B盘条拉拔断裂原因分析 黄国贤 谢文新 李国忠 钟卓华(江苏泰富兴澄特殊钢股份有限公司 江阴 214400) (新华金属制品股份有限公司 新余 338004) 摘 要 观测在连铸小方坯一火成材SWRH82B盘条生产高强度低松弛预应力混凝土结构用钢丝和钢绞线的过程中时常出现断裂现象,并分析其原因。

研究认为断裂的主要原因是原材料成分偏析、组织异常和盘条表面缺陷及制品厂生产过程中焊接方面的不良操作。

关键词 82B盘条 预应力钢丝 断裂 硬擦伤 铜渗Analysis of Dra wing B rittle Fracture C ause of SWRH82B Wire RodHuang G uoxian X ie Wenxin Li G uozhong(Jiangsu Taif u Xingcheng S pecial S teel Co.,L td.Jiangyin 214400)Zhong Zhuohua(Xinhua Metal Products Co.,L td. Xinyu 338004)Abstract To examine and test the fracture usually appearing in the course of production of high strength low relaxation PC steel wire and wire strand with continuous cast little billet sin gle heated finishing SWRH82B wire rod,and analyze its fracture cause.It is considered by research that the main cause of fracture is com position segregation,abnormal microstruc2 ture and surface defect of wire rod and bad o peration of welding in production of PC steel wire in products factory.K eyw ords 82B wire rod; PC steel wire; fracture; hard scratch; Cu infiltration SWRH82B盘条主要用于生产高强度低松弛预应力混凝土结构用钢丝和钢绞线,广泛用于高层建筑、大跨度桥梁、水利设施等重点工程。

82B高碳钢热轧盘条心部异常组织分析及改善措施

82B高碳钢热轧盘条心部异常组织分析及改善措施QIU Rongrong;CHEN Zeping;XIE Bin;TONG Yunfeng【摘要】某钢厂82B高碳钢热轧盘条心部出现网状渗碳体和马氏体异常组织.通过化学成分分析、金相检验、扫描电镜分析等方法,分析了其心部异常组织产生的原因.结果表明:82B高碳钢热轧盘条心部出现马氏体是由于坯料心部存在晶内锰、铬合金元素微观正偏析,并在轧制后的马氏体形成温度段的冷却速度偏快;心部出现网状渗碳体是由于坯料心部存在较严重的碳元素宏观正偏析,并在轧制后的索氏体形成温度段的冷却速度偏慢.通过多次工艺试验,调整盘条轧制工艺和轧后冷却工艺,不仅消除了心部马氏体组织,而且降低了网状渗碳体出现的概率.【期刊名称】《理化检验-物理分册》【年(卷),期】2019(055)006【总页数】5页(P381-384,387)【关键词】82B高碳钢;热轧盘条;心部异常组织;马氏体;网状渗碳体;改善措施【作者】QIU Rongrong;CHEN Zeping;XIE Bin;TONG Yunfeng【作者单位】;;;【正文语种】中文【中图分类】TG115.6高碳钢盘条是生产预应力钢丝、钢绞线的主要原料,其中82B高碳钢盘条主要用于生产钢绞线[1]。

82B高碳钢热轧盘条采用160 mm×160 mm×12 500 mm的连铸坯,经过22道次(粗中机轧12架+预精轧机6架+精轧机4架)的轧制,按40 m·s-1的速度生产,其规格为φ12.5 mm。

82B高碳钢热轧盘条的正常显微组织应为索氏体以及少量粗片状珠光体,如心部出现高级别网状渗碳体和马氏体岛,属于心部异常组织。

某钢厂从生产82B高碳钢热轧盘条以来,盘条心部经常会出现高级别网状渗碳体和马氏体岛异常组织,严重阻碍了产品质量的提升。

目前,对于82B高碳钢热轧盘条心部异常组织的形成原因及消除方法争议较大。

有人认为这主要是因为82B高碳钢坯料成分偏析严重,加之轧制时盘条心部的冷却速度与基体的不同,目前尚无法通过优化轧制工艺来消除该异常组织;也有人认为坯料心部成分偏析是客观存在的,该异常组织的形成主要与轧后冷却速度有关[2],可通过优化轧制工艺来消除;也有人认为要在减轻坯料心部偏析的同时改善轧钢工艺方能消除该异常组织。

SWRH82B盘条表面缺陷浅析

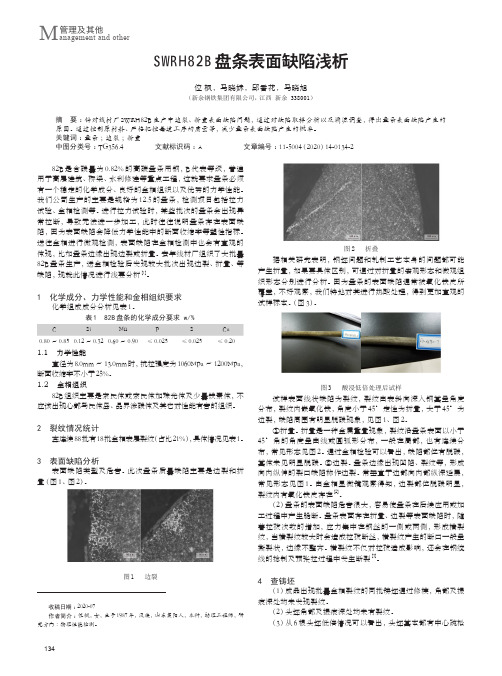

134管理及其他M anagement and otherSWRH82B 盘条表面缺陷浅析位 枫,马晓妹,邱香花,马晓旭(新余钢铁集团有限公司,江西 新余 338001)摘 要:针对线材厂SWRH82B 生产中边裂、折叠表面缺陷问题,通过对缺陷取样分析以及溯源调查,得出盘条表面缺陷产生的原因。

通过控制原材料、严格把控每道工序的质量等,减少盘条表面缺陷产生的概率。

关键词:盘条;边裂;折叠中图分类号:TG356.4 文献标识码:A 文章编号:11-5004(2020)14-0134-2收稿日期:2020-07作者简介:位枫,女,生于1987年,汉族,山东莱阳人,本科,助理工程师,研究方向:物理性能检测。

82B 是含碳量为0.82%的高碳盘条用钢,B 代表等级,普遍用于高层建筑、桥梁、水利修建等重点工程,这就要求盘条必须有一个稳定的化学成分、良好的金相组织以及优秀的力学性能。

我们公司生产的主要是规格为12.5的盘条,检测项目包括拉力试验、金相检测等。

进行拉力试验时,某些批次的盘条会出现异常拉断,导致无法进一步加工,此时往往说明盘条存在表面缺陷,因为表面缺陷会降低力学性能中的断面收缩率等塑性指标。

送往金相进行微观检测,表面缺陷在金相检测中也会有直观的体现,比如盘条边缘出现边裂或折叠。

去年线材厂组织了大批量82B 盘条生产,送金相检验后发现较大批次出现边裂、折叠、等缺陷,现就此情况进行浅要分析[1]。

1 化学成分、力学性能和金相组织要求化学组成成分分析见表1。

表1 82B 盘条的化学成分要求 w/%CSiMnP S Cu 0.80~0.850.12~0.320.60~0.90≤0.025≤0.025≤0.201.1 力学性能直径为8.0mm ~13.0mm 时,抗拉强度为1060MPa ~1200MPa,断面收缩率不小于25%。

1.2 金相组织82B 组织主要是索氏体或索氏体加珠光体及少量铁素体,不应该出现心部马氏体岛、晶界渗碳体及其它对性能有害的组织。

酒钢生产82B钢的工艺实践

第30卷第4期2008年8月甘 肃 冶 金G ANS U MET ALLURGYVol.30 No.4Aug.,2008文章编号:167224461(2008)0420013202酒钢生产82B钢的工艺实践张长平,葛树海(酒泉钢铁集团公司宏兴股份公司,甘肃嘉峪关735100)摘要:酒钢通过铁水脱硫→50t转炉冶炼→LF精炼→150mm方坯连铸→控轧控冷工艺,生产82B盘条。

生产统计结果表明,82B钢中平均氧含量为30×1026,氮含量45×1026,氢含量1.4×1026;该钢断面收缩率32%~41%,延伸率10%~16%,均达到标准要求。

关键词:82B钢;氧含量;力学性能中图分类号:TG335.6+3文献标识码:APracti ce of82B Steel Producti on of JI SCOZHANG Chang2p ing,GE Shu2hai(J iuquan Ir on&Steel(Gr oup)Co.LT D.,J iayuguan735100,China)Abstract:The82B steel is p r oduced at J I SC O by hot metal p retreat m ent→50t t op bl own converter→LF refining→continu2 ous casting billet→contr olled r olling&cooling p r ocess.Result indicati on:the average oxygen content in82B steel is30×1026,the average nitr ogen content is45×1026,and the average hydr ogen content is1.4×1026.The reducti on rati on of area in82B steel is32%~41%,and the el ongati on rati on is10%~16%.Key W ords:82B steel;oxygen content;mechanics p r operty1引言 高强度预应力钢丝、钢绞线是建筑和交通运输行业广泛使用的材料。

82B方坯连铸末端电磁搅拌位置优化研究

射钉法

末端 电磁搅 拌

试样

坯壳

厚度

研 究

在拉速稳定 和恒定 的二冷条件下 .铸机 的综合凝 固系数为恒定值 . 以 . 过上述 的公 式 . 际测定铸 所 通 实 坯凝 固坯 壳的厚度 d 和射钉处 到弯月面距离 L ,并根 据 已知 的拉速 V便可 以计算 出铸机 的综合凝 固系数。

钉子周 围有 明显熔 化现象 , 表示 为液相 区。根 据钉子

2 连铸 中. . 2 铸机综合凝 固系数 、 液相穴 长度 、 拉速 和

铸坯厚度间存 在下述关 系 :

r

把射钉试样沿钉 子中心剖开 , 并磨光 后做硫 印。 做好硫

r

D= / / K、专 2

'

() 1

印后 的试样用 11 : 盐酸侵蚀 2 i。 0m n

33 试样 凝 固坯 壳厚度 的测量判 据 -

正在凝 固的铸坯 内时 ,视钉子 的形状 肉眼可 区分为三 区: a区: 钉子形状与原来一样 , 表示为 固相 区 : : b区 钉

距 弯月 面的距离为液相穴 的长度 ,当凝 固坯壳 的厚度 d D2时 . </ 为从坯 壳厚度为 d的位置 到弯月 面的长度 ,

这样可 以得到下面 的公式 :

3 试 验工 艺条件

31 试 验 工 艺 参 数 ,

在离 弯月 面 40m 的位 置 以及 F E 后 方 距弯 . — MS 月面 1 . m位置安装射钉 枪பைடு நூலகம்架 .实现 了两点射 钉 。 1 1

在 】铸机 1 流对 8 B方坯进行 了两次射钉试验 。 2 试验 在 中间包钢水过 热度基本不 变前提下 (0℃左右 )调 3 , 整不 同的拉速和 比水量 。第一次试验过程 中铸机拉速 变动 范 围为 23 ~ . / n , 25 m mi,过热度 变化 范 围为 2 0 9 3 ℃ 8℃(2 5 8 B液相线 温度为 14 7℃)射钉点位 置距 6 ,

SWRH82B盘条拉拔断裂原因分析和改进_赵自义 (1)

第36卷第4期金属制品2010年8月V o l136N o14M eta l P roduc ts A ugust2010 do:i10.3969/.j issn.1003-4226.2010.04.019S WRH82B盘条拉拔断裂原因分析和改进赵自义(安阳钢铁股份有限公司,河南安阳455004)摘要预应力钢绞线用S W RH82B盘条拉拔过程中易断裂。

对冶炼、连铸、轧制等过程进行分析,提出S W RH82B 盘条的质量要求:碳质量分数波动小于0.03%,化学成分均匀,夹杂物为M nS,S i O2等可变形夹杂及少量铝酸盐,尺寸一般应小于30L m;对S W RH82B盘条用坯料进行检查、修磨和精整;连铸时严格控制钢的成分均匀性、钢水过热度、二次冷却等,采用结晶器和末端电磁搅拌以减轻碳偏析;盘条索氏体化率达到85%以上,控制盘条心部渗碳体和马氏体等异常组织。

造成盘条拉拔断裂的原因主要有时效期短、断面收缩率低,表面结疤、增碳,盘条心部出现网状渗碳体和马氏体以及表面擦伤等。

针对以上原因提出相应的改进措施,改进后盘条合格率大大提高。

关键词S W RH82B盘条;预应力钢绞线;拉拔断裂;冶炼;连铸;夹杂物中图分类号TG356.21Cause analysis and i m prove m ent of S WRH82B w ire rod dra w ing fractureZHAO Z-i y i(A nyang I ron&Steel Co.,L t d.,A nyang455004,Ch i na)Abstrac t S W RH82B w i re rod fo r pre-stressed steel strand frac t ured wh ile dra w i ng.The process o f s m e lti ng,con ti nuous casti ng and ro lli ng w as ana l y zed.Q ua lity requ i re m ents o f S W RH82B w ire rod i s put f o rth:carbon m ass fraction fl uctua ti onis less than0.03%,chem i ca l co m po siti on is un if o r m,i nc l usi on i s defor m able such asM nS,S i O2e tc.,and littl e a l u m i nate,size shou l d be less than30L m.B ill e t f o r S W RH82B w ire rod was exa m i ned,ground and care f u l finishi ng,t o con tro l stee l compositi on un if o r m ity,liquid stee l ov erheati ng degree,seg rgation wh ile conti nuous casting,sorbite ratio i n w ire rod reached over85%,abnor m a lm icrostructure such as w ire rod centra l ce m entite and ma rtensite w as contro lled.The m ai n reason t hat causi ng w ire rod draw ing fracture are as fo ll ow s:ag i ng per i od is sho rt,area reducti on is low,scar,acierati on occurs i n the surface,ne t w ork ce m entite and m artensite occur i n w i re rod center and surface scratch etc.I mproved m easures were takena i m i ng at the correspondi ng reasons.W ire rod pe rcentage o f pass are ra ised greatl y.K eywords S W RH82B w i re rod;pre-stressed stee l strand;dra w i ng fracture;s m elting;conti nuous casti ng;i nc l usi on我国从1999年开始批量生产S WRH82B系列盘条(以下简称82B),随着我国经济的快速发展,预应力钢绞线发展较快,国产82B盘条的质量也在不断提高并逐步取代进口盘条。

连铸坯中夹杂物综合测定与分析

连铸坯中夹杂物综合测定与分析目前,随着市场的激烈竞争,对钢材的质量要求越来越严格,相应地要求控制连铸坯夹杂物的技术水平不断提高,以满足对产品质量水平的要求夹杂物是影响连铸坯质量的主要因素,它的存在破坏了钢的连续性,对钢材的性能产生不利影响,对产品质量带来极大的危害由于连铸坯中的夹杂物缺陷对钢的性能有很大的影响,净化钢液,改进钢中夹杂物的形态、尺寸和分布是改善产品质录的重要措施之一。

夹杂物的来源和表现是一个十分复杂的问题,在实际检验和分析过程中,如何充分发挥各种检验手段的作用,确定钢中夹杂物的来源和表现行为,一直是广大冶金下作者一研究的课题。

为了对钢中夹杂物的来源、含量和尺寸有一个深入广泛的认识,我们以首钢钢铁集团总公司生产和科研实际情况开展了钢中夹杂物的检测及分析研究。

1 实验方法生产高碳钢采用的下艺流程为:转炉—吹氛—连铸—高速线材下艺。

脱氧合金化采用硅铁+锰铁。

连铸钢包—中间包采用敞开浇注。

(130×130mm2)方坏经高速线材轧机轧制成各种线材供用户使用。

试验用连铸坏为首钢取回的高碳连铸小方坏(130×130mm2),钢号分别为:82B、77B-G、82B-1、77B-0和72A五块。

1.1 金相和图像分析仪分析利用金相显微镜(OLYMPUS- MG3)和图像分析仪对钢中的夹杂物进行金相分析和级别评定。

连铸坏不同部位金相取样位置如图1所示,金相试样编号分别为1号至45号。

图1 连铸坯截面上取金相试样位置示意图1.2 扫描电镜和能谱分析扫描电镜是用来观察物体(材料试样或零件)表面和断口微区形貌的电子光学仪器,它将经聚焦而得到的很细的电子束投射到物体上,由物体表层激发出的二次电子等信息被收集、处理和显示,从而得到被电子束扫描照射区域的形貌信息,将扫描电镜与X射线能谱仪联机使用,可以得到被电子束扫描区域的形貌和化学元素分布的信息。

实验用扫描电镜为KYKY—2800型,自带能谱仪。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:桂美文(1949-),男(汉族),湖北武汉市人,武汉钢铁(集团)公司技术中心,教授级高工,硕士,从事炼钢工艺和新产品开发研究。

82B 高碳钢连铸坯中心偏析及线材质量的改善桂美文,覃之光(武汉钢铁(集团)公司技术中心,湖北武汉430080)摘 要:为了解决用连铸坯直接轧制的82B 高碳钢线材易脆断的问题,进行了试验研究,通过金相组织检验分析等方式,找出了导致82B 线材易脆断的主要原因是铸坯中心偏析,并在生产中采取了降低中包钢水过热度、用拉矫辊实施轻压下等措施,使82B 高碳钢铸坯中心偏析及轧制的线材质量得到明显改善。

关键词:82B 高碳钢;偏析;质量改善;轻压下中图分类号:TF 762 文献标识码:B 文章编号:100221043(2005)0320001204I m provem en t i n Cen tra l Segrga ti on of 82B H i gh Carbon Steel Bloom andQua lity of W i re RodG U IMei 2wen,Q I N Zhi 2guang(Technol ogy Center of W I SCO ,W uhan 430083China )Abstract:Experi m ental researches including metall ographic structure ins pecti on and analysis have been carried out t o s olve the p r oble m of brittleness in directly r olling the continouus cast 2ing bl oom int o 82B high carbon steel wire r od .Results indicate that the p ri m ary cause t o the brittleness of steel p r oduct is the central segregati on in the bl oom.By taking such a fe w techni 2cal measures as cut 2down of the over heat of hot metal in the tundish and app licati on of s oft re 2ducti on and quality of the wire r od greatly i m p r oved .Key words:high carbon steel 82B;segregati on;quality i m p r ove ment;s oft reducti on 武汉钢铁(集团)公司(以下简称武钢)生产的82B 高碳钢线材主要用于制作高强度低松驰预应力钢丝和钢绞线,该产品被广泛用于高层建设,大跨度桥梁,水利设施等重点工程。

用户对线材质量要求很高。

武钢从1998年开始试制该类线材,初期采用模铸工艺生产,产品质量稳定,受到用户好评。

1999年底采用转炉连铸生产,铸坯断面200mm ×200mm,铸坯直接送高速线材厂轧制成Ф12.5mm 线材。

采用连铸工艺的生产初期,产品质量不稳定,用户在拉拔钢绞线过程中,容易发生脆断。

本文结合对质量问题原因的分析,介绍了在生产工艺上采取的改进措施及取得的效果。

1 初期生产工艺及质量概况1.1 生产工艺据资料[1~2]报导,世界许多先进钢厂生产82B 高碳钢均采用了转炉ϖ大方坯(断面大于250mm )ϖ初轧开坯ϖ高线轧制的工艺路线,上述工艺的特点是二火成材,压缩比大,可以利用两次高温加热减轻铸坯中心偏析的危害。

武钢1999年底开始采用转炉ϖ连铸(方坯断面200mm ×200mm )ϖ直接高线轧制的工艺路线生产高碳钢线材。

连铸机为从奥钢联引进的5流方坯铸机,配有结晶器电磁搅拌设备,线材轧机为西马克引进,采用斯太尔摩控冷工艺。

该工艺路线具有流程短、生产成本低的优点。

1.2 试制初期的质量概况82B 属于过共析钢,w (C )=0.81%~0.85%,w (Mn )=0.60%~0.90%,w (Cr )=0.15%~0.23%。

线材直径Φ12.5mm ,抗拉强度在1150MPa 以上,延伸率在9%以上,断面收缩率在30%以上。

・1・2005年 6月第21卷第3期炼 钢Steel m aking Jun .2005Vol .21 No .3对于Φ12.5mm 的线材,用户要求经多道拉拔制成Φ5.04mm 的预应力钢丝和多种规格的钢绞线的过程中,不允许脆断。

经调查用户使用结果,该产品质量不稳定,主要问题是容易脆断,断口成尖锥状。

2 脆断原因分析2.1 检验结果经对多个试样采用金相及电子探针检验发现:(1)用户拉拔脆断的试样,断口成尖锥状,断口延伸的中心线上存在裂纹、孔洞(见图1),其他部位剪切唇约占总面积的90%,说明试样的断裂源在中心,其他部位仍具有良好的塑性特征。

孔洞附近夹杂物与正常试样无明显差异。

图1 Φ5.07mm 钢丝纵剖面孔洞及尖状断口 (2)部分试样心部存在断续马氏体(见图2),而线材基体为索氏体。

图2 线材中心马氏体 ×100 经测显微硬度发现,马氏体部位的硬度较索氏体部位高近75%(见表1),用能谱仪分析成分,发现马氏体部位的Cr 、Mn 、Si 含量远高于线材边部的索氏体部位(见表2)。

由于能谱仪对线材中心马氏体部位的碳含量无法准确测定,测定碳含量主要是在连铸坯上进表1 索氏体与马氏体部位的显微硬度样号显微硬度(HV )索氏体马氏体450333586452301524表2 偏析系数(马氏体的w B /索氏体的w B )样号Si Cr M n 4501.182.221.940701.483.952.43行,大量数据表明,铸坯中心存在较严重的碳正偏析(见图3)。

(3)部分试样心部存在网状碳化物(见图4)。

图3 铸坯中心的碳偏析图4 试样心部存在的网状碳化物 试样心部碳化物沿奥氏体晶界分布,局部已成网状。

而线材边部没有网状碳化物。

2.2 原因分析2.2.1 线材中心马氏体为了进一步研究82B 线材中心马氏体产生的原因,在实验室测定了82B 钢的连续冷却转变曲线,不同冷却速度下的组织和硬度。

结果表明,钢中组织的变化与轧后冷却速度密切相关,在正常冷却速度范围,奥氏体主要转变为索氏体和珠光体,当冷却速度超过某一临界值,奥氏体转变为马氏体(见图5)。

・2・ 炼 钢第21卷图5 82B 钢的连续冷却转变曲线 82B 线材在轧后冷却过程中,线材表面冷却速度大于中心冷却速度,线材表面没有产生马氏体,而中心产生了马氏体,说明线材中心C 、Mn 、Cr 元素的正偏析对马氏体的形成起到了重要作用。

据比较各钢种的奥氏体转变曲线[3],钢中C 、Mn 、Cr 元素含量的增加,均会增强过冷奥氏体的稳定性,使C 曲线右移,由于82B 线材中心存在较严重的C 、Mn 、Cr 元素的正偏析,导致中心部位的C 曲线已不在原82B 钢C 曲线的位置,而是向右发生了移动,在某一冷却速度下,线材边部转变为索氏体,而中心偏析区域的奥氏体没有进入索氏体转变区,冷却后直接转变为马氏体。

高碳马氏体硬而脆,在线材中心就象一粒粒不易变形的脆性夹杂,线材在用户拉拔过程中,由于马氏体与基体变形不一致,容易造成拉拔脆断[4],并形成锥形断口,见图6。

图6 锥形孔隙形成分析图2.2.2 线材中心网状碳化物82B 为过共析钢,终轧温度为980℃左右,根据铁2碳平衡相图,在轧后冷却过程中,当奥氏体冷却到稍低于Ac m 线时,沿奥氏体晶界析出二次渗碳体,到达共析温度(723℃)时,奥氏体通过共析分解转变为珠光体。

82B 线材中心碳含量越高,加上冷却缓慢,二次渗碳体的析出量就越多。

因此,82B 线材中心存在严重的碳正偏析,冷却缓慢,是形成网状碳化物的主要原因。

网状碳化物削弱了晶粒之间的结合力,在钢受力时,容易沿晶界首先断裂。

因此,82B 线材中心存在网状碳化物,也是拉拔过程中容易脆断,形成锥形断口的重要原因。

3 工艺改进及质量改善3.1 工艺改进在对82B 线材质量现状、生产工艺调查研究的基础上,主要试验了以下改进措施。

(1)降低钢水浇铸温度,降低拉速,以利降低铸坯中心偏析。

连铸投产初期,中间包钢水过热度范围为17~34℃(平均29℃),拉速为1.10~1.45m /m in 。

(目标拉速为1.35m /m in ),改进后,钢水过热度控制在20~28℃,拉速控制在1.0~1.2m /m in 。

(目标拉速为1.10m /m in 。

),为了适应降低钢水过热度和拉速的需要,主要采取了以下措施:①钢包、中间包永久层里加装保温材料,减少钢包、中间包钢水降温,稳定浇铸过程钢水温度;②中间包钢水面采用双覆盖渣,底层为碱性保护渣,起保护和净化钢水的作用,上层加炭化稻壳,起保温作用;③结合降低钢水过热度和拉速,适当调整了二冷配水参数。

(2)采用轻压下技术。

武钢方坯铸机无正规轻压下设备,原不具备轻压下功能,要进行轻压下试验,只有借助拉矫辊实施。

用拉矫辊实施轻压下,有两个问题必须首先研究解决。

①拉矫机夹辊和液压系统的能力是否满足轻压下的要求;②不同拉速下铸坯凝固末端的位置及轻压下的最佳位置。

经过试验和对设备参数的测试,结果证明利用现有的拉矫机夹辊和液压系统可以实施轻压下。

采用射钉法对82B 高碳钢铸坯凝固终点进行了测试研究,利用数学模型对不同拉速条件下的坯壳生长曲线进行了计算,在以上研究工作的基础上,选择轻压下位置在13~18m 之间。

此位置与拉矫辊的位置基本一致。

轻压下总压下量为5mm ,由两架拉矫机完成。

(3)根据不同线材直径和环境温度的变化,调整轧后冷却工艺参数,使线材轧后冷却速度保持稳定。

(冷却工艺另文阐述)。

3.2 改进效果(1)降低中包钢水过热度和拉速后,铸坯平・3・第3期桂美文,等:82B 高碳钢连铸坯中心偏析及线材质量的改善均中心偏析由1.15降低到1.10(见图7)。

图7 中包钢水过热度和拉速对铸坯中心偏析的影响 (2)通过优化轻压下工艺参数,82B 铸坯中心碳偏析得到明显改善,平均偏析系数达到1.06,偏析系数小于1.1的比率稳定在70%以上(见图8)。

由于拉矫机并非正规轻压下设备,因此在动态调节及压下量上还受到限制,拉矫辊的寿命也因实施轻压下而受到影响。

图8 采用轻压下与未用轻压下铸坯平均碳偏析比较 (3)通过采用改进的操作工艺,82B 线材中心偏析级别(包括马氏体、网状碳化物)明显下降,用户拉拔脆断、出现锥状断口的质量问题也很少发生(见表5)。