粉体物料下料装置的制作方法

一种粉料下料装置[发明专利]

![一种粉料下料装置[发明专利]](https://img.taocdn.com/s3/m/e04811e6f12d2af90342e69a.png)

专利名称:一种粉料下料装置专利类型:发明专利

发明人:林后准

申请号:CN201610491251.3申请日:20160629

公开号:CN105966936A

公开日:

20160928

专利内容由知识产权出版社提供

摘要:本发明涉及一种粉料下料装置,包括下料桶,下料桶包括底面和桶壁,底面和桶壁活动连接;底面上设有至少一个下粉孔,底面上还设有与所述下粉孔相对应的挡粉板,挡粉板的一端连接在所述底面上,且位于下粉孔的一侧,挡粉板的另一端延伸至所述下粉孔的另一侧,且与底面相离,挡粉板的板面完全遮挡下粉孔;底面的中心设有转轴,转轴连接有支撑架,支撑架上设有电机,电机连接转轴;桶壁固定连接在所述支撑架上。

本发明利用位于底面上的粉料与上层的粉料之间会存在摩擦,使底面粉料缓缓从下粉孔落入下方的蒸锅中,不需要人工操作,粉料就能随着下料桶的旋转均匀地下到蒸锅中。

申请人:温州市朴红农业科技有限公司

地址:325800 浙江省温州市苍南县灵溪镇水月村254-1号

国籍:CN

代理机构:杭州丰禾专利事务所有限公司

代理人:陈炳炎

更多信息请下载全文后查看。

一种粉末状物料均匀卸料装置[发明专利]

![一种粉末状物料均匀卸料装置[发明专利]](https://img.taocdn.com/s3/m/3f1c31c8e109581b6bd97f19227916888486b92f.png)

专利名称:一种粉末状物料均匀卸料装置专利类型:发明专利

发明人:刘喜存,高强

申请号:CN202011315461.X

申请日:20201121

公开号:CN114524290A

公开日:

20220524

专利内容由知识产权出版社提供

摘要:本发明公开了一种粉末状物料均匀卸料装置,包括投料仓、下料斗、卸料筛板、变速箱、偏心盘、控制器、电源、牵引杆和驱动电机,投料仓下方对应设有下料斗,下料斗与投料仓之间设有卸料筛板,卸料筛板的一端通过牵引杆和偏心盘与变速箱相连接,变速箱与驱动电机相连接;驱动电机通过导线与控制器相连接,控制器通过导线与电源相连接;本发明体积小、结构简单,造价低廉,可以通过驱动电机转速的变化频率来控制流量,能以流水线的形式进行作业,适应于现代机械化的生产要求,操作简单、适用性强、均化效果好,大大提高了工作效率,适用于大多数滑动性强的固体粉末状物料均化,特别对成分波动较大、物料组分的均匀难于控制的物料更为适用。

申请人:榆林市甲和煤炭热解技术开发有限公司

地址:719000 陕西省榆林市神府经济开发区榆神工业园区清水北路北侧

国籍:CN

代理机构:西安永生专利代理有限责任公司

代理人:张翠华

更多信息请下载全文后查看。

一种粉末下料机装置[实用新型专利]

![一种粉末下料机装置[实用新型专利]](https://img.taocdn.com/s3/m/910b9ac4e2bd960591c677d4.png)

专利名称:一种粉末下料机装置专利类型:实用新型专利

发明人:杨晨,樊振寿,唐斌

申请号:CN202021281295.1申请日:20200702

公开号:CN213109959U

公开日:

20210504

专利内容由知识产权出版社提供

摘要:本实用新型涉及粉末下料机技术领域,尤其为一种粉末下料机装置,包括下料机主体、包装机以及放置箱,所述下料机主体的顶部后端中心处安装有进料斗,所述进料斗的顶部右侧固定安装有抽料机,所述抽料机的左侧设置有连接管,所述放置箱的顶部右侧固定安装有盛料斗,所述放置箱的顶部左侧前端开设有进料口,所述放置箱的内部后端左右两侧均固定安装有电动伸缩杆,两个所述电动伸缩杆的输出端固定安装有推板,本实用新型通过设置的盛料斗以及抽料机,人工将粉末倒入盛料斗的内部启动抽料机,通过抽料机带动软绞龙,通过软绞龙带动粉末向进料斗中流去,使得设备使用时,能够自动将粉末从低处向高处运送,避免人工在高处投料,降低人员劳动。

申请人:南京长江江宇环保科技有限公司

地址:210000 江苏省南京市江北新区长芦街道普桥路157号

国籍:CN

代理机构:北京化育知识产权代理有限公司

代理人:尹均利

更多信息请下载全文后查看。

一种粉末状物料下料装置[发明专利]

![一种粉末状物料下料装置[发明专利]](https://img.taocdn.com/s3/m/5889ed92f46527d3250ce048.png)

专利名称:一种粉末状物料下料装置专利类型:发明专利

发明人:刘兴超

申请号:CN201810991162.4

申请日:20180828

公开号:CN109229982A

公开日:

20190118

专利内容由知识产权出版社提供

摘要:本发明涉及粉料输送机械技术领域,尤其涉及一种粉末状物料下料装置。

该粉末状物料下料装置包括储料空间、设置在储料空间内的支撑块和下料块及驱动下料块转动的驱动件;下料块的第二锥形面与支撑块的第一锥形面柔性贴合,当下料电机在未开启的情况下粉末不会通过提料通槽向上运动进入下料通道,将粉末的下料通道封闭;当电机开启时,粉末状物料通过下料块的弧形提料通槽旋转向上提升进入下料通道,实现粉末均匀下落的目的,实现送料的均匀、稳定、精准、持续;该设计结构简单巧妙,安装方便,重量轻,当粉末颗粒大小变化时,能随机调整压着力,来保证下料量的均匀,不卡料,不剩料,不会影响下一次不同粉末输送时的纯度。

申请人:刘兴超

地址:471300 河南省洛阳市伊川县城关镇人民西路24号

国籍:CN

代理机构:北京劲创知识产权代理事务所(普通合伙)

代理人:王闯

更多信息请下载全文后查看。

粉体物料下料装置的制作方法

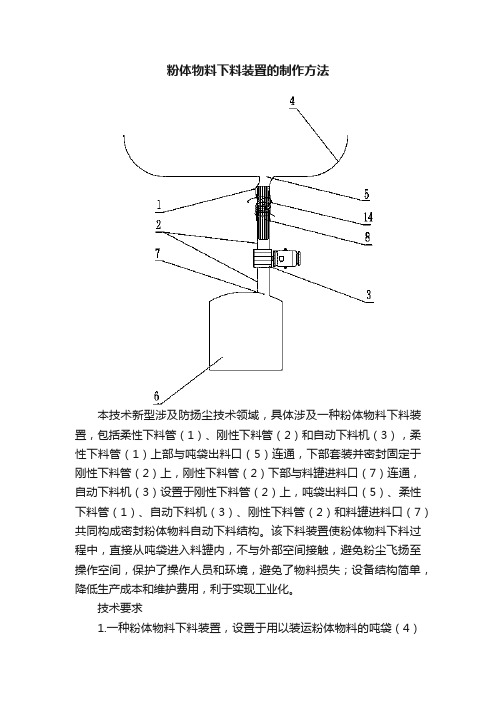

粉体物料下料装置的制作方法本技术新型涉及防扬尘技术领域,具体涉及一种粉体物料下料装置,包括柔性下料管(1)、刚性下料管(2)和自动下料机(3),柔性下料管(1)上部与吨袋出料口(5)连通,下部套装并密封固定于刚性下料管(2)上,刚性下料管(2)下部与料罐进料口(7)连通,自动下料机(3)设置于刚性下料管(2)上,吨袋出料口(5)、柔性下料管(1)、自动下料机(3)、刚性下料管(2)和料罐进料口(7)共同构成密封粉体物料自动下料结构。

该下料装置使粉体物料下料过程中,直接从吨袋进入料罐内,不与外部空间接触,避免粉尘飞扬至操作空间,保护了操作人员和环境,避免了物料损失;设备结构简单,降低生产成本和维护费用,利于实现工业化。

技术要求1.一种粉体物料下料装置,设置于用以装运粉体物料的吨袋(4)和用以接收粉体物料的料罐(6)之间,吨袋(4)设有吨袋出料口(5),料罐(6)设有料罐进料口(7);其特征在于:所述粉体物料下料装置包括柔性下料管(1)、刚性下料管(2)和自动下料机(3),所述柔性下料管(1)上部与吨袋出料口(5)连通,下部套装并密封固定于刚性下料管(2)上,所述刚性下料管(2)下部与料罐进料口(7)连通,所述自动下料机(3)设置于刚性下料管(2)上,所述吨袋出料口(5)、柔性下料管(1)、自动下料机(3)、刚性下料管(2)和料罐进料口(7)共同构成所述粉体物料下料装置一侧连通吨袋(4)、另一侧连通料罐(6)的密封粉体物料自动下料结构。

2.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋(4)材质相同。

3.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋出料口(5)一体连接,或者所述柔性下料管(1)与所述吨袋出料口(5)分体连接。

4.根据权利要求3所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋出料口(5)采用拉链连接。

一种涂料生产用粉体物料下料装置[实用新型专利]

![一种涂料生产用粉体物料下料装置[实用新型专利]](https://img.taocdn.com/s3/m/8a8eab83a45177232e60a295.png)

专利名称:一种涂料生产用粉体物料下料装置专利类型:实用新型专利

发明人:樊传俊

申请号:CN201820163570.6

申请日:20180131

公开号:CN208086839U

公开日:

20181113

专利内容由知识产权出版社提供

摘要:本实用新型涉及涂料生产技术领域,尤其是一种涂料生产用粉体物料下料装置,包括机体,机体内设有隔板,隔板上设有开口,开口内对称设有滑杆,滑杆上设有两个滑动块,并且滑杆贯穿滑动块,滑动块上对称设有连接柱,隔板的上方机体内设有料斗,并且料斗的底部设有升降机构,料斗的下端设有出料框,出料框的下端通过铰链连接有两个挡板,挡板远离出料框的一端相互接触,并且挡板远离出料框的一端通过铰链与连接柱活动连接,隔板的下方机体内固定连接有倾斜板,倾斜板的下端机体的一侧设有出料口。

此装置方便操作,不仅节约了时间,而且还提高了工作效率。

申请人:广州全系建材有限公司

地址:510290 广东省广州市海珠区南洲路1002号自编之二

国籍:CN

代理机构:重庆百润洪知识产权代理有限公司

代理人:刘立春

更多信息请下载全文后查看。

一种粉状物料下料装置[实用新型专利]

![一种粉状物料下料装置[实用新型专利]](https://img.taocdn.com/s3/m/b587f3efeff9aef8951e069c.png)

专利名称:一种粉状物料下料装置

专利类型:实用新型专利

发明人:陈崇光,董仲平,陆宏正,胡绍群,石卿申请号:CN201620811084.1

申请日:20160729

公开号:CN205855438U

公开日:

20170104

专利内容由知识产权出版社提供

摘要:本实用新型是一种粉状物料下料装置,具有料斗,料斗下部设有立式流量开关阀,立式流量开关阀具有阀体,阀体内部中间设有转轴,转轴上固定设有一块扇形板,沿所述扇形板的圆弧边缘固定设有一块弧形阀芯,弧形阀芯的上部一侧开设有下料缺口;在转轴上沿径向固定设有一根连杆,该连杆设置在阀体外部,连杆的外端部连接有一气力驱动装置;在阀体内部位于弧形阀芯的左右两侧还设有抽屉式密封装置;本实用新型装置开启关闭灵活,反映速度快,不易卡死;物料通过流量大,下料流畅;下料处密封严密无泄漏,密封件耐磨,阀芯耐冲蚀;整个下料装置控制精度高,噪声低,振动小,使用寿命长,而且维修量少,易损件易于更换,具有很好的实际应用价值。

申请人:湖北哈佛水泥机械有限公司

地址:435000 湖北省黄石市黄金山开发区鹏程大道251号

国籍:CN

代理机构:黄石市三益专利商标事务所

代理人:吴运林

更多信息请下载全文后查看。

一种粉状物料均匀下料装置[发明专利]

![一种粉状物料均匀下料装置[发明专利]](https://img.taocdn.com/s3/m/3a7175f4ab00b52acfc789eb172ded630b1c98a3.png)

(10)申请公布号 (43)申请公布日 2014.12.17C N 104210856A (21)申请号 201410432546.4(22)申请日 2014.08.28B65G 65/48(2006.01)B65D 88/28(2006.01)B65D 88/68(2006.01)(71)申请人张永利地址250100 山东省济南市历城区百花小区30号楼7单元602号(72)发明人张永利(74)专利代理机构济南圣达知识产权代理有限公司 37221代理人张勇(54)发明名称一种粉状物料均匀下料装置(57)摘要本发明涉及一种粉状物料均匀下料装置,包括罐体,该罐体顶部设置有步进电机和减速机,步进电机与减速机相连,减速机将动力传递给传动轴,位于罐体内的传动轴中上部与翻料刀固定架相连,该翻料刀固定架与用于翻动罐体内物料的翻料刀相连,所述传动轴的下端与均匀下料控制组件相连。

本方案能够较精确的控制粉状物料的下落精度,具有极高的推广价值。

(51)Int.Cl.权利要求书1页 说明书8页 附图8页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书8页 附图8页(10)申请公布号CN 104210856 A1.一种粉状物料均匀下料装置,其特征在于:包括罐体,该罐体顶部设置有步进电机和减速机,步进电机与减速机相连,减速机将动力传递给传动轴,位于罐体内的传动轴的中上部与翻料刀固定架相连,该翻料刀固定架与用于翻动罐体内物料的翻料刀相连,所述传动轴的下端与均匀下料控制组件相连。

2.根据权利要求1所述的粉状物料均匀下料装置,其特征在于:所述罐体顶部设置有减速机固定支架,减速机安装固定在减速机固定支架上。

3.根据权利要求2所述的粉状物料均匀下料装置,其特征在于:所述减速机固定支架与行星减速器相连,传动轴贯穿于所述行星减速器的太阳轮,行星减速器的行星轮轴贯穿于行星减速器的壳体,且所述行星轮轴与减速机固定支架相连;所述翻料刀固定架与所述行星减速器的内齿圈相连,内齿圈带动翻料刀固定架转动。

一种粉料均匀下料装置[发明专利]

![一种粉料均匀下料装置[发明专利]](https://img.taocdn.com/s3/m/24d0e1f7b7360b4c2f3f6408.png)

专利名称:一种粉料均匀下料装置专利类型:发明专利

发明人:徐斌,徐和彬

申请号:CN202011221361.0

申请日:20201105

公开号:CN112537665A

公开日:

20210323

专利内容由知识产权出版社提供

摘要:本发明涉及一种粉料均匀下料装置,包括顶部具有开口的箱体以及连接在箱体底部的呈漏斗状的下料斗,下料斗底部固定有供安装使用的主板,箱体顶部开口处沿径向固定有固定杆,固定杆中部设有螺套,螺套上上下转动设有螺杆,螺杆上端连接有旋转头,螺杆下端连接有用于控制下料斗中粉料下料量的控制下料组件。

通过旋转控制螺杆来带动螺杆下端的控制下料组件升降,从而实现对下料斗中粉料下料量的控制,转动旋转头即可控制螺杆升降,使用简单方便,本发明提供了一种便于控制粉料量进量的粉料均匀下料装置。

申请人:徐斌

地址:324109 浙江省衢州市江山市贺村镇耕读村耕读4-1号

国籍:CN

更多信息请下载全文后查看。

一种粉料连续自动下料装置[发明专利]

![一种粉料连续自动下料装置[发明专利]](https://img.taocdn.com/s3/m/9446708bd0f34693daef5ef7ba0d4a7302766c9b.png)

专利名称:一种粉料连续自动下料装置专利类型:发明专利

发明人:李荣,谢志平,陈杰

申请号:CN202111490558.9

申请日:20211208

公开号:CN114180116A

公开日:

20220315

专利内容由知识产权出版社提供

摘要:本发明公开了一种粉料连续自动下料装置,包括机架以及固定安装在机架下方的皮带输送机,在机架的顶部固定连接的顶板,在顶板上固定安装有下料管,且下料管的下端从顶板底部穿出,在下料管的下端固定连接有伸缩管,在伸缩管的下端固定连接有活动板,在活动板的中央开设有下料口,在下料口的底部固定连接有喇叭管,在喇叭管的下端固定连接有锥形出料管。

本发明设计紧凑、工作高效、自动化程度高。

而且本发明将活动板的下料口设计为大端朝上的锥形口,同时在活动板的底部固定连接喇叭管,保障了粉料输送的通畅度,避免粉料堆积在活动板处而造成堵塞。

申请人:贵州师范大学

地址:550001 贵州省贵阳市宝山北路116号贵州师范大学

国籍:CN

代理机构:贵阳中新专利商标事务所

代理人:朱法恒

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本技术新型涉及防扬尘技术领域,具体涉及一种粉体物料下料装置,包括柔性下料管(1)、刚性下料管(2)和自动下料机(3),柔性下料管(1)上部与吨袋出料口(5)连通,下部套装并密封固定于刚性下料管(2)上,刚性下料管(2)下部与料罐进料口(7)连通,自动下料机(3)设置于刚性下料管(2)上,吨袋出料口(5)、柔性下料管(1)、自动下料机(3)、刚性下料管(2)和料罐进料口(7)共同构成密封粉体物料自动下料结构。

该下料装置使粉体物料下料过程中,直接从吨袋进入料罐内,不与外部空间接触,避免粉尘飞扬至操作空间,保护了操作人员和环境,避免了物料损失;设备结构简单,降低生产成本和维护费用,利于实现工业化。

技术要求1.一种粉体物料下料装置,设置于用以装运粉体物料的吨袋(4)和用以接收粉体物料的料罐(6)之间,吨袋(4)设有吨袋出料口(5),料罐(6)设有料罐进料口(7);其特征在于:所述粉体物料下料装置包括柔性下料管(1)、刚性下料管(2)和自动下料机(3),所述柔性下料管(1)上部与吨袋出料口(5)连通,下部套装并密封固定于刚性下料管(2)上,所述刚性下料管(2)下部与料罐进料口(7)连通,所述自动下料机(3)设置于刚性下料管(2)上,所述吨袋出料口(5)、柔性下料管(1)、自动下料机(3)、刚性下料管(2)和料罐进料口(7)共同构成所述粉体物料下料装置一侧连通吨袋(4)、另一侧连通料罐(6)的密封粉体物料自动下料结构。

2.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋(4)材质相同。

3.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋出料口(5)一体连接,或者所述柔性下料管(1)与所述吨袋出料口(5)分体连接。

4.根据权利要求3所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)与所述吨袋出料口(5)采用拉链连接。

5.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述柔性下料管(1)直径大于所述刚性下料管(2)直径,柔性下料管(1)用捆扎带或卡箍固定于所述刚性下料管(2)上。

6.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述刚性下料管(2)一体焊接于料罐进料口(7)上。

7.根据权利要求1所述的一种粉体物料下料装置,其特征在于:所述粉体物料下料装置还包括滤笼(8),所述滤笼(8)设置于刚性下料管(2)内、自动下料机(3)上部,滤笼(8)长度小于位于自动下料机(3)上部的刚性下料管(2)的长度。

8.根据权利要求7所述的一种粉体物料下料装置,其特征在于:所述滤笼(8)设有上撑环(9)、下撑环(10)、侧部滤筋(11)、下部滤网(12)和支撑件(13),所述上撑环(9)、下撑环(10)直径小于所述刚性下料管(2)直径,所述侧部滤筋(11)两端分别均匀焊接在上撑环(9)和下撑环(10)上,所述下部滤网(12)均匀设置于下撑环(10)内,所述支撑件(13)设置于上撑环(9)外沿,支撑件(13)为3个以上沿上撑环(9)外沿均布的金属短管或金属片。

9.根据权利要求8所述的一种粉体物料下料装置,其特征在于:所述上撑环(9)、下撑环(10)直径小于所述刚性下料管(2)直径30~50mm,相邻的所述侧部滤筋间隔在5~8mm,所述支撑件(13)长度在40~60mm。

10.根据权利要求7所述的一种粉体物料下料装置,其特征在于:所述滤笼(8)长度在700~1100mm。

技术说明书一种粉体物料下料装置技术领域本技术新型涉及防扬尘技术领域,具体涉及一种粉体物料下料装置。

背景技术工业生产过程中,将固体物料投入反应料罐进行反应时,为增加反应效率,缩短反应原料之间的接触时间,常需要将固体物料粉碎至一定粒度成为粉体物料后,再采用装运粉体物料的吨袋将物料输送至反应料罐位置,进行下料操作,即将吨袋内的物料投放至料罐内。

由于吨袋体积大,经常需要采用叉车或塔吊等工具配合下料,下料量大,下料时间长,粉体物料的粉末状颗粒容易扬尘,造成车间灰尘污染严重,对操作人员身体不利,同时也造成原材料浪费。

为解决粉体物料下料操作中的扬尘问题,操作人员采用了多种办法:或者设置料坑,采用大型绞龙式送料机向料罐下料,在由吨袋向料坑中倾倒物料时,由于吨袋和料坑间存在大量开放空间,扬尘仍然严重;或者采用真空下料,使料罐内形成负压或微负压,以堵绝粉尘飞扬;CN201620362127.2提出的防尘吸尘装置,设置下部为长方体框、上部为锥形体框的下料框,在锥形体框顶端设置圆形管道,在圆形管道上设置有抽风管道,在长方体框上部设置两个入料口,所述入料口处的长方体框内部的底端设置有供料桶,通过抽风管道将下料框内抽风到负压状态,以解决镍钴锰酸锂下料过程中,镍钴锰酸锂粉末扬尘通过抽风管道抽出而造成粉尘外扬的问题;CN 201620341287.9提出一种下料吸尘装置,设有包括圆形管道和梯形管道的下料管道,所述圆形管道与梯形管道连接,所述梯形管道与下料框一端连接,所述下料框中部通过螺栓连接有吸尘管道,所述圆形管道上设置有阀门,下料框为长方体空腔结构,所述圆形管道与梯形管道连接口小于梯形管道与下料框连接口,通过吸尘管道使下料框产生微负压,将飘浮在下料框空气中的磷酸铁锂粉末吸收掉,以解决扬尘问题;CN201620113467.1公布的锑酸钠生产用高效负压防尘进料系统,包括反应釜以及注液孔、投料口,在反应釜上方设置有连通至液面以下的送料管,在送料管道上方设置有投料斗;且所述送料管内设置有送料绞轮,所述送料绞轮通过固定在支撑台上的驱动绞电机带动;同时反应釜还连接有负压除尘装置,以避免氧化锑投料时发生扬尘现象;CN 201320011152.2提出的负压除尘粉体投料装置,包括箱体和螺旋输送机,箱体底部和螺旋输送机的投料仓通过不锈钢法兰连接,箱体底部设有吸尘口,箱体顶部设有排尘口,箱体内部设有滤芯,并在排尘口设置一引风机,使箱体内产生负压,将扬起的粉尘吸入并滤空;上述公开技术中,均要设置负压下料环境,由于料罐体积大,负压条件不易实现,而且,负压条件下下料速度慢,不适于工业化大批量下料;或者采用正压输送,如CN 201520033314.1公开的粉体输送装置,包括装置本体、控制组件、上罩、漏斗、卸灰阀、高压鼓风机、与所述漏斗连接在一起的用于在漏斗内产生压缩空气的空气炮、与所述漏斗装配在一起的用于将压缩空气瞬间释放的电磁阀,所述漏斗的输出端与所述卸灰阀的进口连接在一起,所述卸灰阀的出口与所述高压鼓风机连接在一起,所述上罩远离所述漏斗的一端开设有一投料口,该粉体输送装置的粉体通过高压鼓风机正压将粉体输送到保用设备,并将除尘结构设置在投料口位置,以避免投料时的扬尘问题;该公开技术,采用高压鼓风机下料操作,加大了对密封条件的要求;或者采用收尘集尘装置收集飞扬的粉尘,CN201620678985.8公开的粉体吨包卸料装置,通过在缓冲斗外侧通过支撑钢构支撑固定,在缓冲斗下端设有缓冲斗出料口,缓冲斗出料口下端连接有输送装置,在缓冲斗上端设有缓冲斗进料口,缓冲斗进料口上端两侧安装有挤压装置,挤压装置上端设有集尘装置,集尘装置为安装在支撑钢构上的集尘罩,以保证对外扬粉尘二次收集,来降低操作现场环境扬尘;CN201620596030.8公开的用于物料下料的新型集成除尘装置,第一下料接料管、第二下料接料管均固定于除尘罩壳体上,除尘管顶部设有除尘圈,除尘管中部设有手动风阀,将传统的单口下料改为多口下料,减小由于下料口直接较大产生的扬尘,在下料口处设置有除尘管,以及时除去下料过程中产生的扬尘;上述公开技术中,收尘装置收尘后的物料,仍需要进行二次处理。

本技术新型的目的是解决上述实际生产中的问题,提供一种粉体物料下料装置,使粉体物料通过下料装置,在重力和自动下料机的输送作用下,直接从吨袋进入料罐内,不与外部空间接触,避免了粉尘飞扬至操作空间内,保护了操作人员和环境,避免了物料损失;设备结构简单,使用方便,降低生产成本和维护费用,利于实现工业化。

为实现上述目的,本技术新型采用下述技术方案:一种粉体物料下料装置,设置于用以装运粉体物料的吨袋和用以接收粉体物料的料罐之间,吨袋设有吨袋出料口,料罐设有料罐进料口;所述粉体物料下料装置包括柔性下料管、刚性下料管和自动下料机,所述柔性下料管上部与吨袋出料口连通,下部套装并密封固定于刚性下料管上,所述刚性下料管下部与料罐进料口连通,所述自动下料机设置于刚性下料管上,所述吨袋出料口、柔性下料管、自动下料机、刚性下料管和料罐进料口共同构成所述粉体物料下料装置一侧连通吨袋、另一侧连通料罐的密封粉体物料自动下料结构。

上述的粉体物料下料装置,进一步地,所述柔性下料管1与所述吨袋材质相同。

上述的粉体物料下料装置,进一步地,所述柔性下料管与所述吨袋出料口一体连接,或者所述柔性下料管与所述吨袋出料口分体连接。

上述的粉体物料下料装置,进一步地,所述柔性下料管与所述吨袋出料口采用拉链连接。

上述的粉体物料下料装置,进一步地,所述柔性下料管直径大于所述刚性下料管直径,柔性下料管用捆扎带或卡箍固定于所述刚性下料管上。

上述的粉体物料下料装置,进一步地,所述刚性下料管一体焊接于料罐进料口上。

上述的粉体物料下料装置,进一步地,所述粉体物料下料装置还包括滤笼,所述滤笼设置于刚性下料管内、自动下料机上部,滤笼长度小于位于自动下料机上部的刚性下料管的长度。

上述的粉体物料下料装置,进一步地,所述滤笼设有上撑环、下撑环、侧部滤筋、下部滤网和支撑件,所述上撑环、下撑环直径小于所述刚性下料管直径30~50mm,所述侧部滤筋两端分别均匀焊接在上撑环和下撑环上,相邻侧部滤筋间隔在5~8mm,所述下部滤网均匀设置于下撑环内,所述支撑件设置于上撑环外沿,支撑件为3个以上沿上撑环外沿均布的冷冲压金属短管或金属片,支撑件长度在40~60mm。

上述的粉体物料下料装置,进一步地,所述滤笼长度在700~1100mm。

采用本技术新型,至少具有以下有益效果:本技术新型的粉体物料下料装置,采用设有柔性下料管、刚性下料管和设置于刚性下料管上的自动下料机构成的密封自动粉体物料下料结构,使粉体物料通过吨袋上的吨袋出料口沿柔性下料管先进入刚性下料管内,在重力和自动下料机的输送作用下,直接从料罐进料口进入料罐内,不与外部空间接触,避免了粉尘飞扬至操作空间内,保护了操作人员和环境,避免了物料损失;与现有的需要设置大型绞龙式送料机、抽风管道、负压除尘装置、高压鼓风机或收尘除尘罩结构的下料装置相比,本技术新型仅需设置柔性下料管、刚性下料管和小型自动下料机构即可实现密封自动粉体物料下料操作,设备结构简单,降低生产成本和维护费用,利用实现工业化。