最全整车开发流程共37页文档

最详细的整车开发流程课件

*

第五阶段: 生产准备

预试生产—G3: 生产样车整车质量、性能评估; 生产样车管理层试车; 工艺验证和工程签发100%签署; 生产线设备预验收; 批量状态零部件; 预试生产Pre-Pilot计划批准; 项目经济性; 项目主进度审核。

第二部分 CPMP整车开发管理流程

控制目标

英文缩写

对产品、制造、物料和销售计划进行评审和批准。所有的目标在项目经济架构中都必须是可行的, 释放G6以后的项目预算。

试生产

PC

PC

CA

PA

ER

PPV

PP

P

SOP

发现商业机 会, 提出新 产品需求, 提出立项 建议。对立 项建议进行 研究、评审 和筛选, 明 确项目定位 并提出项目 构想 。

●

S-G8-02:《造型分析和诉求报告》

营销公司总经理

根据对标分析、造型趋势研究而提出

●

S-G8-03:《造型评审及造型预认可报告》

总经理

在技术中心提交的8个造型草图开发基础上,进行4—2—1的造型效果图开发、评审和提炼,确定1个主题造型方向效果图,各效果图需阐述造型风格、效果展示说明,评审造型方案的工程(硬点)、性能、制造工艺、成本等

ESO----- 工程签发 EP ------ 工程样车 骡子车(Mule Car)--- 零部件供货状态为手工/简易工装样件制造的样车。 模拟样车(Simulator Car) --- 零部件供货状态软模/手工/简易工装样件制造的样车。 PPV --- 产品及工艺验证用造车 MB------ 综合匹配 PP------- 预试生产 P--------- 试生产 SOP----- 正式投产 SE------- 同步工程

整车厂开发流程

整车厂开发流程一、概述整车厂开发流程是指整车厂从产品研发到量产交付的整个过程。

在这个过程中,整车厂需要经历产品规划、设计开发、试制验证、试生产、量产等多个阶段,以确保最终交付给客户的产品质量和性能达到预期目标。

二、产品规划阶段产品规划是整车厂开发流程的第一步,它涉及到整车厂对市场需求的分析和产品定位的确定。

在这个阶段,整车厂需要调研市场,了解消费者需求和竞争对手情况,以确定产品的定位和市场需求。

三、设计开发阶段设计开发阶段是整车厂开发流程的核心阶段,它包括产品设计、工程开发和样车制造等过程。

在这个阶段,整车厂的工程师团队将根据产品规划的要求,进行产品设计和工程开发,包括车身设计、底盘设计、动力系统设计等。

同时,整车厂还需要制造样车,进行各项试验和验证,以确保产品的性能和质量满足要求。

四、试制验证阶段试制验证阶段是整车厂开发流程的重要环节,它主要是通过试制样车进行各项试验和验证,以验证产品的性能和可靠性。

在这个阶段,整车厂需要进行各种试验,包括底盘试验、碰撞试验、环保试验等,以确保产品在各种条件下都能够安全可靠地运行。

五、试生产阶段试生产阶段是整车厂开发流程的关键阶段,它是将产品从小规模试制转化为批量生产的过程。

在这个阶段,整车厂需要进行小规模试生产,以验证生产线和工艺流程的可行性和稳定性。

同时,整车厂还需要进行质量控制和质量管理,以确保产品的质量达到要求。

六、量产阶段量产阶段是整车厂开发流程的最后阶段,也是整车厂向市场交付产品的阶段。

在这个阶段,整车厂需要进行大规模生产,以满足市场需求。

同时,整车厂还需要进行售后服务和质量监控,以确保产品在使用过程中的质量和性能都能够得到保障。

七、总结整车厂开发流程是一个复杂而严谨的过程,它需要整车厂在产品规划、设计开发、试制验证、试生产和量产等各个阶段都严格按照要求进行操作和控制。

只有在整个开发流程中,整车厂才能够生产出符合市场需求、质量可靠的产品,从而提升整车厂的竞争力和市场占有率。

整车开发流程精选全文

产品工程 交付物

MMOWT 工程问题解决

责任 EN EN

文档管理 交付物 虚拟数据归档

责任 EN

试验/认证 交付物 IV 关键试验

ME 文档 交付物 FE 样件 MPP

责任 T/V

试验/认证 交付物 完成 OTS PT 标定

责任 T/V PT

责任 ME ME

项目要求 交付物 质量跟踪车队计划 营销计划 制造订单信息 型式认证

项目管理

项目 交付物 工装设备 SOR DFM 计划 产品启动计划 质量着落道计划 模具产能计划

3

LLSVER VSVAC

100% SVER

“U”Rel

责任 EN EN EN

责任 VS DS

集成车 IV

工程 交付物 BOM DTS KPC ICD SSTS/CTS SOR GD&T 图

责任 EN EN EN EN EN EN EN

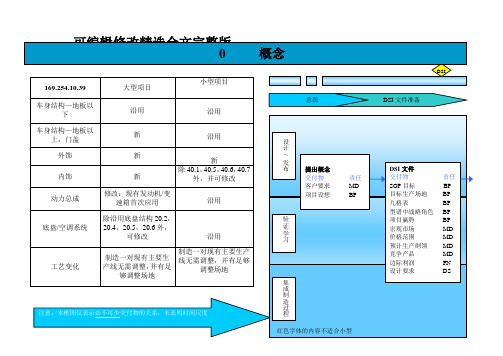

DSI 文件准备

DSI 文件 交付物 SOP 目标 目标生产场地 九格表 型谱中战略角色 项目赢势 宏观市场 价格范围 预计生产纲领 竞争产品 边际利润 设计要求

责任 BP BP BP BP BP MD MD MD MD FN DS

设计主题方案

方向

设想 交付物 MSS

责任 MD

产品

交付物

责任

产品项目规划书(PPC) BP

设施 交付物 模具/工装开发制造 尺寸检测系统 总装培训计划 厂房设计

责任 ME ME ME ME

FIVC

65%PT

Cal

4

集成车:试验 “P”Rel

生产准备

FOVC

OTS 试验/认证

100%PT Cal

VTC

整车开发流程-第12版

ESA11/S ESA11 FL ESA11 MY ESA21/S

车型 不更改现有平台,只是局部改变造型和布置,选用 改型 成熟零部件对车型进行小范围更改,开发周期 项目 18~24个月

ESA -电动车可扩展架构(EV Scalable Architecture) FL -中期改款(Face Lift) MY -年度款(Model Year) S -轿车(Sedan)

批准最终项目 投资预算

架构件工程 冻结

Engineerin g

Release

完成100%工 程冻结

Product and

Process Validation

Pre-Pilot

Pilot

生产线工装、 设备到位, 并开始验收

预试生产前 完成零部件 100%工程 认可( ESO)

完成 PPAP

回顾预试 生产的造 车问题, 并启动试 生产阶段

第4页/共167页

XXXX

2.8. 生产制造 2.8.1 生产制造—前期 2.8.2 生产制造—后期

2.9. 质量保证 2.9.1 综合匹配 2.9.2 产品质量控制 2.9.3 零部件质量控制 –PPAP

第5页/共167页

XXXX

3.关键过程控制 3.1 项目目标管理 3.2 配置及BOM管理 3.3 预算和物料成本管理 3.4 专利预警与开发管理 3.5 零部件采购管理

MIR 2

MIR 2

MIR 4

MIR 1

下车体模具开发

MIR 3

MIR 3

长周 期件 定点

中周期零件设计方案 分析(DCS)

中周 期件 SOR 发布

中周 期件 定点

其余架构模具开发 造型相关及其它件模具开发

最详细的整车开发流程精选全文

G7

G6

G3

G1

G4

G2

G5

量试与投产

产品规划

概念开发

生产准备

PreG8

立项研究

责任部门

PreG8一级交付物

签发人

交付标准

标识

营销公司

S-PG8-01:《产业和市场研究报告》

营销公司总经理

宏观形势发展监控,市场环境分析、目标用户群研究、竞争对手分析、法规变化、技术进步、市场定位研究、产品基本需求、宏观目标

第二部分 CPMP整车开发管理流程

第四阶段:试制试验与认证

工艺验证和工程验证—G4: EP车质量、整车性能(VTS)评估; EP车管理层试车; 制造工艺验证(MCB)完成; 供应商批量零部件(PPAP)制造启动; 成立验证阶段质量改进小组; 项目经济性; 生产样车(PPV)制造启动状态评估; 项目主进度审核。

●

T-G8-06:《对标样车参考样车采购合同》

总经理

购买项目开发所需对标样车和参考样车

T-G8-07:初始《EBOM》,初始《SOR》

技术中心主任

包括:零部件设计清单EBOM、架构零部件、Mule Car试制件的TG0初始SOR发布

●

T-G8-08:《产品设计开发人力需求和资金预算计划》

技术中心主任

设计开发

试制试验与认证

G8

G7

G6

G1

项目启动

方案批准

预试生产

正式投产

G4

工艺验证和工程签发

试生产

G5

设计发布

量试与投产

项目批准

产品规划

概念开发

39 M

21M

18M

6M

24 M

最详细的整车开发流程ppt课件

阶段

节点名称

控制目标

英文缩写

对产品、制造、物料和销售计划进行评审和批准。所有的目标在项目经济架构中都必须是可行的,释放G6以后的项目预算。

试生产

PC

PC

CA

PA

ER

PPV

PP

P

SOP

发现商业机 会,提出新 产品需求, 提出立项 建议。对立 项建议进行 研究、评审 和筛选,明 确项目定位 并提出项目 构想 。

产品规划

概念开发

生产准备

PreG8

PrG8-G8 产品规划

*

第一阶段:产品规划

立项研究—PreG8: 产业调查、市场分析、政策法规变化、客户需求分析、竞争分析、产品组合与配置诉求、造型诉求; 技术进步分析,新技术、新工艺、新材料应用分析; 定义项目基本需求,分析资源需求; 造型方向性草图(8个); 批准项目研究的预算; 项目的经济影响评估、确定项目宏观目标和计划。

第二部分 CPMP整车开发管理流程

*

第三阶段:设计开发

项目批准—G6: 批准项目综合可行性分析; 造型批准(实体造型模型冻结); 产品配置冻结,完成初步整车总布置和性能开发; TG1部分数据发布; 成立SE同步工程小组,初步的系统和零部件设计,确定联合设计供应商; 批准项目经济性方案(含零部件物料成本、投资和开发费用标); 批准批量制造模具和生产设备的投资; 模拟样车试驾和评审; 启动工程样车(EP)试制; 项目主进度评估 。

第二部分 CPMP整车开发管理流程

*

第四阶段:试制试验与认证

工艺验证和工程验证—G4: EP车质量、整车性能(VTS)评估; EP车管理层试车; 制造工艺验证(MCB)完成; 供应商批量零部件(PPAP)制造启动; 成立验证阶段质量改进小组; 项目经济性; 生产样车(PPV)制造启动状态评估; 项目主进度审核。

最详细的整车开发流程

最详细的整车开发流程整车开发流程是指从产品概念确定到车辆投产生产的全过程。

下面详细介绍整车开发流程的每个阶段。

1.市场调研和需求分析阶段:这一阶段的目标是收集市场数据、用户需求以及竞争对手信息,为新车型的设计和开发提供依据。

团队通过定性和定量方法,分析市场趋势、消费者需求和产品定位等信息,制定产品开发的目标。

2.概念设计阶段:在此阶段,团队绘制初步的车型概念图,并制定产品规格书。

概念设计包括外观造型设计、内部空间规划、动力系统配置等方面,旨在明确产品设计方向。

此外,还会制定初步的时间表和预算。

3.详细设计阶段:在这个阶段,工程师们将会进一步详细设计整车的各个组成部分,如底盘、车身、电子系统等。

他们会使用CAD软件绘制设计图,并进行系统性的设计验证,包括强度分析、冲压成形模拟等。

4.零部件开发和采购:在此阶段,各个零部件的开发和采购将会进行。

包括发动机、底盘、传动系统、电子系统等各个零部件的设计和供应商选择,建立供应商的合作关系,并对新零部件进行样品测试和验证。

5.指导图设计和物理样品制作:在这个阶段,工程团队会制作出一些具有完整外观和内饰的实体样品,以供进一步评审和测试。

同时,会出具和交付给生产车间使用的指导图,以确保生产过程的顺利进行。

6.验证和试产阶段:在这个阶段,将进行原型车的制作,并对车辆进行各项性能和安全测试,包括抗冲撞性能、制动性能、悬挂系统等。

同时在实际生产线上进行小批量的试产,以评估生产过程和质量控制。

7.量产阶段:在产品经过验证和试产后,如果所有测试都顺利通过,团队将准备投入量产。

这个阶段包括建立生产车间、招募工人、生产线调试和生产排产。

同时,还需要建立售后服务系统,为消费者提供售后服务。

8.销售和市场推广阶段:在整车投产之后,团队将进行销售和市场推广活动,包括制定销售计划、建立经销商网络、进行广告和宣传活动等。

在市场推广过程中,会收集消费者反馈,并根据市场需求不断调整产品和服务。

整车开发流程

G4

G3

18个月

G2

G1

2

2

3

12个月

1

1.5

1.5

2

文档

Global Vehicle Development Process (GVDP)

Kick

PC

Off

G8

CA

PA

ER

G7

G6

G5

PVV PP P

SOP

G4 G3 G2

G1

46 45 44 43 42 41 40 39 38 37 36 35 34 33 32 31 30 29 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1

Production

G8

G7

G6

Project

Concept Program

commencement Approval Approval

G5

G4

G3

G2

G1

Product and Process

Engineering Release

Validation

Pre-Pilot

Start of Pilot Production

里程碑 Gateway structure

Adv Devt

Concept Development

Product Development

Product Validation

Production

G8

G7

G6

项目启动

方案批准

项目批准

Project commencement Concept Approval Program Approval

完整的整车开发流程资料

完整的整车开发流程资料整车开发是指从汽车设计阶段到量产阶段的整个过程。

这个过程可以分为几个主要的阶段,包括产品定义、概念设计、详细设计、原型开发、验证与测试、批量试产以及最终的量产。

整车开发的第一步是产品定义。

在这个阶段,车辆制造商需要确定汽车的市场定位、目标用户和产品特性。

通过市场调研和用户调查,制造商可以了解用户的需求和偏好,并据此确定整车的基本要求。

接下来是概念设计阶段。

在这个阶段,设计师和工程师将根据产品定义的要求开始设计车辆的外观和内部布局。

概念设计阶段通常采用计算机辅助设计(CAD)工具,帮助设计师创建和修改设计方案。

详细设计是整车开发的下一个阶段。

在这个阶段,设计师和工程师将更详细地设计车辆的各个部件和系统,以满足产品定义中的要求。

车辆的结构、动力系统、底盘、车身以及电气系统等都会在详细设计过程中得到细化。

原型开发是整车开发过程中的一个重要环节。

制造商会根据详细设计的要求制造出几个样车或原型车,以便进行验证测试。

这些原型车通常是通过手工制造或加工原材料而成,可以用于测试车辆的性能、安全性和可靠性。

验证与测试阶段是整车开发过程中的另一个重要环节。

在这个阶段,制造商会对原型车进行各种测试,包括静态和动态测试、强度和刚度测试、安全性能测试以及耐久性测试等。

这些测试旨在验证车辆是否达到产品定义中的要求。

批量试产是整车开发过程中的下一个步骤。

一旦原型车通过了验证和测试,制造商将开始进行批量试产。

这意味着制造商会生产一小批量产车辆,以测试生产线和供应链的可行性,并进行更多的验证和测试。

最后是量产阶段。

一旦批量试产阶段没有出现重大问题,并且车辆符合质量和性能标准,制造商将全面展开量产。

在整个量产阶段,制造商将投入大量资源来生产车辆,并确保其质量和性能稳定。

整车开发是一个复杂而漫长的过程,需要涵盖多个技术领域和团队的协作。

从产品定义到量产,每个阶段都需要仔细规划和执行,并确保车辆达到市场需求和用户期望。

完整的整车开发流程资料

设计开发

试制试验&认证 产品&工艺 验证

生产准备

使用100%全工装 零件装车,验证工 预试生产 装模具和供应商 的制造能力,完成 工程的最终验证 验证全工装和工 和制造的早期工 艺条件下批量提 试生产 供的零部件质量, 艺调试 测试整车厂的生 产设备,检验生产 验证零部件厂商 工艺 的爬坡能力和整 车厂在一定节拍 下的制造能力

批准初步的 项目方案, 包括所有的 产品目标和 商业计划目 标的最初的 符合性。根 据批准的项 目方案进行 产品/项目的 开发,项目 批准(G6) 做准备。

对产品、制造、 物料和销售计 划进行评审和 批准。所有的 目标在项目经 济架构中都必 须是可行的, 释放G6以后的 项目预算。

通过对数模的 工程可行性确 认,冻结所有 造型更改,通 过Pretest试验、 CAE分析,冻 结所有工程设 计并进行设计 发布。

第一部分:前言 第二部分:整车开发管理流程

第三部分:一级交付物体系

第二部分

阶段 节点 节点 名称

CPMP整车开发管理流程

设计开发

G6

产品规划

PreG8 G8

概念开发

G7

试制试验与认证 生产准备

G5 G4 G3 预试生产

量试与投产

G2 试生产 G1 量试与投产

立项 研究

项目 启动

方案G8-01:《产品分析和项 目策划报告》 技术中心 T-PG8-02:《PreG8技术供 应商合作意向书》 T-PG8-03 :《 PreG8 开阀评 审报告》 财务部 MF-PG8-01:初始《项目经 济影响评估报告》

技术中心主任

根据市场部立项建议书、董事会或经管会领导指示,分析产品规划和 产品竞争力,提出技术路线,分析目标市场政策、法规适应性和新技 术应用性,评估技术资源,提出初始项目开发进度和立项研究预算

整车设计及开发流程

轿车车身的设计及开发流程目录概述:第一章:轿车车身设计要素第二章:整车开发流程第三章:项目开发流程第四章:项目开发过程中需归档的文件目录:第五章:可行性分析阶段第六章:车身相关间隙设计规范第七章:车身外间隙设计规范第八章:密封条的截面沿用规范第九章:鈑金过孔的问题第十章:门盖系统校核规范第十一章:工艺知识一、钣金冲压件冲压,焊接,和电镀的工艺性检查条例二、车身工艺性检查三、部分B21车身鈑金工艺分析报告:四、冲压钢板性能:五、冲压工艺工序六、焊接种类及相关介绍概述:车身是整车的重要组成部分,开发整车是一项很复杂的工程,车身也一样,它主要包括车身本体、外饰件、内饰及附件,由于它是轿车上载人的容器,因此要求轿车车身应具有良好的舒适性和安全性。

此外,轿车车身又是包容整车的壳体,能够最直观地反映轿车外观形象等特点,所以,轿车车身设计应非常注重外形造型,以满足人们对轿车外形地审美要求,取得较好的市场。

而汽车人体工程学、汽车空气动力学、汽车造型及审美艺术、汽车车身新材料的研究及开发、汽车车身结构强度分析、汽车车身设计方法及技术等方面的研究和应用,正是设计出具有良好性能的轿车车身的必要基础。

下面,分章予以说明:第一章:轿车车身设计要素轿车车身设计要素,亦是从事车身设计工作时,设计人员所必须考虑的方面和重点解决的关键技术,是提高车身设计质量的关键内容。

全面掌握、研究和应用车身的设计要素,是设计人员应具备的基本技能。

从现代轿车车身设计的角度出发,汽车产品的设计要素主要表现在如下几个方面:1.车身外形设计方面⑴车身空气动力特性要素⑵车身尺寸确定的人体尺寸要素⑶车身外形设计、内饰造型的美学要素⑷外形的结构性和装饰的功能性要素2.车身室内布置设计方面⑴人体工程要素,包括人体尺寸、人体驾驶和乘坐姿势、人体操纵范围、人眼视觉和视野、人车视野、人体运动特征、人体的心理感觉等。

⑵车身内部设计的安全保护要素。

3.车身结构设计方面⑴结构设计的强度、刚度要求;⑵轻量化设计要素,包括结构合理性和合理选材;⑶结构设计的安全性要素⑷车身防腐蚀设计设计要素⑸车身密封性设计要素⑹结构设计的制造工艺性要素4.产品开发方面⑴产品开发的市场性要素;⑵系列化产品发展要素;⑶生产、工艺继承性要素。

整车开发流程(总33页)

整车开发流程(总33页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除ICS点击此处添加ICS号点击此处添加中国标准文献分类号Q/**公司企业标准Q/SY J2102—2014整车开发流程点击此处添加标准英文译名点击此处添加与国际标准一致性程度的标识文稿版次选择2017 - 03 - 15发布2017 - 03 - 15 ************公司发布目次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)EVDP (1)里程碑主节点(Milestone Gateway) (1)模具开发TG0(Tool Go 0) (1)模具开发TG1(Tool Go 1) (2)模具开发TG2(Tool Go 2) (2)工程签发ESO(Engineering Sign Off) (2)工程样车EP(Engineering Prototype Car) (2)预试生产PP(Pre-Pilot G3) (2)试生产P(Pilot) (3)4 各部门职责 (3)项目管理部 (3)研发中心 (3)市场营销部 (4)财务部 (4)物资采购部 (4)工艺技术部 (5)生产部 (5)质量管理部 (5)行政事务部 (6)5 项目团队职能职责 (6)6 管理内容 (10)管理流程 (10)内容概述 (10)项目管理 (31)项目节点评审 (31)7 评审与更改 (34)前言为规范新能源汽车整车开发流程,保证新能源汽车整车开发能够满足预定的质量、成本和进度要求,特制定本标准。

本标准规定了公司新能源汽车开发管理的工作内容、工作程序、控制方法和职责分工,规定了整车开发从产品规划、概念开发、设计开发、工艺验证与工程签发、生产准备、试生产到正式投产全过程的关键里程碑控制活动,以及各节点所需完成的一级交付物。

本标准由公司研发中心提出;本标准由公司研发中心归口;本标准起草单位:公司研发中心。