数控机床主轴自动松拉刀结构分析

多轴机床的自动松拉刀机构的锁刀分析研究

rsse ’ lc e t e i e t i e .h o g ac lt n a d a ay i,c mbn d w t cu lst ain, y tm S o k d sa sa s dT ru h c uai n l ss o ie i a ta i t o t s bl h l o n h u

孙再 富 陈秀梅 杨 庆 东 ( 北京信 息科技大 学 机 电工 程学院 , 北京 10 9 ) o 12

An lss a d St d n o kTo l fClmp n n la i g ay i n u y o L c o a i g a d Ree sn o Sy t m n Mut a i c ie s e i l- xs Ma hn i

S N Z if, HE i— e, A G Q n - o g U a u C N X u m i N igd n — Y ( co l f l t m c a i l n ie r g B in fr t nS in e T c n lg S h o o e r e h nc g ei , e igI oma o ce c & eh ooy E co aE n n j n i U iesy B in 0 1 2 C ia nvri , e ig10 9 ,hn ) t j

tem to c h o yh da l r s r a dm c a i lsl l kn. e ah m t a m d l h eh dt l k tet l b y rui p e ue n h c e -o igT nm te ail o e oo os c s e n a f c h c

钛浩机械对数控镗铣床主轴拉刀机构故障原因分析与结构改进

钛浩机械对数控镗铣床主轴拉刀机构故障原因分析与结构改进第一篇:钛浩机械对数控镗铣床主轴拉刀机构故障原因分析与结构改进机床与液压2011年3月 MACHINE TOOL & HYDRAULICS 第39卷第6期DOI: 10.3969/j.issn.1001-3881.2011.06.044VoL 39 No.Mar.2011 FAF260数控镗铣床主轴拉刀机构故障原因分析与结构改进'刘阳,李柱(济宁钛浩机械有限公司,山东济宁468010)摘要:阐述了FAF260数控镗铣床主轴拉刀机构的原理,分析主轴拉刀机构不能松刀的故障原因,表明轴承选型不对是该故障发生的主要原因。

采取修复及改进措施后,故障排除,刀具锥柄松紧动作恢复正常。

关键词:拉刀机构;故障原因;结构改进中图分类号:TG537 文献标识码:B文章编号:1001-3881(2011)6-137-2FAF260数控镗铣床是某公司于2005年从意大利的松刀电磁阀,动作均正常;检查液压系统,油压也正常,液压缸无漏油现象。

已逐步排除了电气及液压上的原因。

测量拉爪和拉钉头尺寸是相匹配的,同时检査润滑情况良好。

可以初步判定是由于机械磨损或变形造成松刀故障,其中轴承磨损失效很可能就是松刀故障的根本原因。

引进的大型高精度数控设备。

该镗床精度高,加工范围大,一直承担着核电重要部件的加工,为保证公司生产任务的完成起着重大作用。

但经过几年的使用后,近期发生了主轴拉刀机构不能松刀的故障,通过分析研究,采取及时有效的措施从根本上排除了故障。

1拉刀机构原理该机床采用液压装夹刀具,主轴前端到末端主要由拉爪、拉刀杆、蝶形弹簧、活塞、油缸等组成。

抓刀时,油缸不工作,靠背帽施加在蝶簧上的力拉紧刀具,蝶形弹簧通过拉刀杆及拉爪,拉住刀柄的尾部,使刀具锥柄和主轴锥孔紧密配合;松刀时,油缸工作,通过油缸活塞推动拉刀杆,压缩蝶形弹簧,使拉爪松开,拉爪与刀柄上的拉钉脱离,即可拔出刀具,进行新、旧刀具的交换。

机床主轴拉刀机构的解决方法

机床主轴拉刀机构的解决方法在不断增长的竞争压力下,现代化机床的生产效率和加工精度的要求被不断提高,主轴的转动越来越快,主轴的高速化是目前精密机械的发展趋势,同时机床的稳定性和使用寿命也相应的变得越来越重要,这些变化直接导致了对机床组件要求的提高。

作为主轴关键部件的碟形弹簧组,它的合理选型及装配可以提高机床的使用效率,减少主轴的维修频率.碟形弹簧具有小变形大承载力的特点,主轴拉刀机构采用碟形弹簧提供拉刀力,有效地解决了刀具转动过程中夹具系统夹持力不足的缺点。

从国内主轴维修的现状来看,碟形弹簧失效主要表现为断裂和破碎,也就是说,在碟形弹簧未达到其设计的疲劳寿命时,弹簧已出现开裂或断裂现象。

究其原因,主要有下述几个方面:1. 原材料选取按照新版碟形弹簧国家标准GB1972 –2005,碟簧材料可以选择60Si2Mn 或50CrV4。

从原材料特性来看,硅锰钢系列材料中的硅能固溶于铁素体和奥氏体中,可提高钢的硬度、强度、弹性极限、屈强比和疲劳强度,还能提高材料的回火稳定性和抗氧化性;锰能提高材料的淬透性。

但硅含量容易产生石墨化现象和增加表面脱碳倾向,并在钢种易生成硅酸盐夹杂物,该夹杂物在晶界析出,易导致淬火开裂现象。

即便淬火过程中没有出现开裂,其开裂倾向也会在弹簧加载过程中逐渐放大,导致弹簧寿命降低,最终失效原因为开裂或碎裂。

50CrV4中铬和钒能提高钢的韧性、强度和弹性极限,降低钢的过热敏感性和脱碳倾向,从而改善了碟簧表面质量,提高材料的疲劳强度。

其淬透性也比硅锰钢要好。

此外铬钒钢回火稳定性较高,500℃- 550℃回火后仍有较高的强度和弹性极限,工作环境允许达200℃。

因此,铬锰钢是碟形弹簧材料的首选钢种,也是DIN2093标准规定的标准原材料。

作为大型碟形弹簧生产厂德国Mubea公司原材料的冷轧和热处理是在公司内进行的,这样最大可能的保证了原材料质量.2. 加工精度随着转数的提高碟形弹簧的加工精度直接影响主轴的稳定性和使用寿命.过大的弹簧内径造成主轴高速转动时弹簧过多的向外滑动(如图),由此形成的离心力(F=mω2r) 相应变大,轴承和主轴的负担加重.较小的平面度和平行度保证弹簧组内单片弹簧受力均匀,弹簧横向位移变小,弹簧组的垂直性更好.对于碟形弹簧在主轴拉刀机构的应用Mubea公司专门开发了高精度碟形弹簧.通过它的特殊边缘结构导向杆和弹簧之间的摩擦被降低, 弹簧疲劳寿命也相应增加.3. 装配作为一种相对较新的弹簧形式,碟形弹簧的特性和装配要求还不太为国内机床行业的客户所熟知。

40#拉刀机构的设计及控制

第3章 机械零件的设计与计算……………………………………………………5

3.1机械零件设计的性质和任务…………………………………………….5

4.4.4液压阀的选择……………………………………………………………...43

4.4.5油箱容量的确定……………………………………………………………43

4.5液压系统的性能验算………………………………………………………43

4.5.1 回路压力损失验算…………………………………………………………...43

关键词:40#刀柄;拉刀机构;PLC;控制

ABSTRACT

40th shaft tool for small spindle of CNC machine tools, automatic tensioning and automatic release tool within the institution. By pre-compressed disk spring, generate enough upward broach. When tool change is needed, loose knife signal from the CNC system through control solenoid valve in hydraulic system, hydraulic system pressure on oil fuel tank into the upper end of the spindle, and oil moves the piston push broach part down, continue to compress disk spring, shaft moving down, through tool change manipulator and complete tool change. In the top of the cylinder, there are two proximity sensors detect whether the cylinder piston in place if cylinder Pistons are not yet in place, then the two proximity does not signal, NC system cannot continue to perform the next procedure, to ensure the safety of CNC machine tools. In addition, the levers are hollow, so that when the tools change spindle hole and compressed air to clean the tool taper shank to ensure accurate installation of the tool.

数控加工中心的主轴中心出水的松刀结构设计

数控加工中心的主轴中心出水的松刀结构设计简介数控机床的刀具材料和加工工艺飞速发展。

在对诸如一些深孔零件或硬度较高材料等的加工工艺方案选择时,工程师们更多地趋向于中心出水主轴与内冷刀具的配套使用,这间接导致带主轴中心出水功能的数控机床在市场中的份额越来越大。

同时,因为中心出水主轴结构复杂,并伴有机、电、气、液联动,所以其故障率也远高于其它同规格的普通主轴。

数控机床的中心出水主轴位于主轴箱内,其主轴松刀盘位于主轴扣刀盘的上端,主轴旋转接头与主轴松刀盘相连,在主轴旋转接头的外侧安装有打刀过渡套。

对于数控机床的中心出水主轴而言,主轴轴承损坏、自动换刀过程中主轴无法松刀和主轴旋转接头切削冷却液渗漏等是最为常见的故障。

其中,造成主轴轴承损坏的原因主要是主轴松刀力长期、频繁作用在主轴轴承上引起的主轴轴承损伤,造成自动换刀过程中主轴无法松刀的原因主要是主轴添刀量调整不当,而造成主轴旋转接头切削冷却液渗漏的主要原因是打刀过渡套刮蹭引起主轴旋转接头壳体变形或破损。

综上所述,如果能保证主轴松刀力不直接作用在主轴轴承上且添刀量合适、打刀过渡套不与主轴旋转接头发生刮蹭,就能大幅降低数控机床中心出水主轴的故障率,提升机床的加工效率。

优点中心出水主轴的浮动式松刀装置设置有用于抵消作用在主轴轴承上的松刀力的浮动扣刀机构,使主轴松刀时的松刀力不直接作用在主轴轴承上,有效避免了主轴轴承的损伤,可大幅提高中心出水主轴的使用寿命;另外,提高了机床整机的可控性、可靠性和生产效率,保障了机床的自动化程度,并且使后续安装、调试和维护等工作变得简单、方便。

数控加工中心的主轴中心出水的松刀结构设计用于提供松刀动力的气液打刀缸机构、用于调整松刀点的行程位置的行程调整机构和用于抵消作用在主轴轴承(图中未示出)上的松刀力的浮动扣刀机构,气液打刀缸机构设置在行程调整机构的上方,气液打刀缸机构与行程调整机构连接,行程调整机构设置在主轴松刀盘 52 的上方,浮动扣刀机构套设在主轴轴承的上端;气液打刀缸机构包括气液增压缸 11 ;行程调整机构包括行程调整螺丝 21、法兰端盖 22、打刀导向销 23 和打刀过渡套 24,法兰端盖 22 固定在打刀过渡套 24 的上端,行程调整螺丝 21 将气液增压缸 11 和法兰端盖 22 固定连接,打刀导向销 23 安装在打刀过渡套 24 的侧壁上,打刀过渡套24 位于主轴旋转接头 51 的外侧,松刀前,微机械公社圈打刀过渡套24 与主轴松刀盘 52 之间的纵向间隙为 2~6mm,通过调节行程调整螺丝 21,可对打刀过渡套 24 与主轴松刀盘 52 之间的纵向间隙进行调节;浮动扣刀机构包括打刀缸支座 31、打刀缸连接座 32、两组打刀缸连接螺丝 33、浮动扣刀盘 34 和两组浮动导向销 35,打刀缸连接座 32 套设在打刀过渡套 24 的外侧,打刀缸连接座 32 的上端与气液增压缸 11 连接,打刀缸连接座 32 的下端固定在打刀缸支座 31 上,打刀缸连接螺丝 33 穿过打刀缸支座 31 螺接在主轴箱 53 上,打刀缸支座 31 与两组打刀缸连接螺丝 33 之间设置有两组碟簧 37,两组碟簧37 套设在打刀缸连接螺丝 33 上,打刀缸支座 31 上设有导向孔 311(图中未示出),两组浮动导向销 35 穿过导向孔 311 螺接在主轴箱53 上,浮动扣刀盘 34 套设在主轴轴承的内圈上,浮动扣刀盘 34 位于主轴扣刀盘54 的下方,松刀前,浮动扣刀盘34 与主轴扣刀盘54 之间的纵向间隙为 1~4mm,通过调节行程调整螺丝 21,可对浮动扣刀盘 34 与主轴扣刀盘 54 之间的纵向间隙进行调节,浮动扣刀盘 34 与打刀缸支座 31 固定连接,打刀缸连接座 32 的侧壁设置有与打刀导向销 23 位置相应的导向槽 321,导向槽 321 对打刀导向销 23 的上下运动起限位作用。

五轴数控机床铣头自动松拉刀方法分析研究

五轴数控机床铣头自动松拉刀方法分析研究陈秀梅,杨庆东,于潇客(北京信息科技大学机电工程学院,北京 100192)摘要:多轴数控机床的代表是五轴数控机床,其关键部件铣头代表了五轴数控机床的技术水平。

主要就五轴数控机床铣头自动松拉刀的方法进行分析和研究,并提出了3种设计方案,以期望为中国开发具有自主知识产权的创新产品、提高机床的国际市场竞争力提供理论支持。

关键词:铣头;五轴数控机床;松拉刀中图分类号:TG54 文献标识码:A 文章编号:1672-1616(2010)03-0069-03 多轴数控机床代表了高档数控机床的发展方向之一,其机床轴数和机构增加,插补、曲线拟合控制、定位精度、刚度和动刚度都较传统数控机床发生了变化,各方面技术的复杂程度随之大增,成为机床中高技术高附加值产品的高档机床。

高档数控机床是航天航空、武器、汽车、电力、交通、船舶、轻工以及各种机械装备行业不可或缺的基础制造装备[1]。

在多轴数控机床中,具有代表性的铣头功能部件的重要性日渐突出,使用比例逐渐增加。

多轴数控机床的代表是五轴数控机床,其关键部件是铣头,铣头代表了五轴数控机床的技术水平,自动松拉刀系统是五轴数控机床铣头的关键部件。

研究五轴数控机床铣头的自动松拉刀方法,对于多轴数控机床的自动换刀、开发具有自主知识产权的创新产品、提高我国机床生产的国际市场竞争力具有重要的意义。

1 问题的引出在五轴数控机床中,主轴的自动松拉刀动作是切削加工中必不可少的。

在进行刀具更换时,必须首先松开刀具,将主轴上的刀具取下,换上新刀具,然后拉紧新刀具再进行切削加工。

目前的数控机床在进行更换刀具时,几乎都采用碟型弹簧方式来实现主轴系统对刀柄的松开和拉紧[2]。

这种结构的自动松拉刀机构应用已经比较普遍,可靠性很高。

由于采用碟型弹簧拉紧结构需要主轴内部的径向、轴向空间较大,而且目前机床铣头采用电主轴直驱,一般体积较小,结构紧凑,因此这种用碟型弹簧式自动松拉刀机构由于空间的限制已经不能应用于直驱电主轴。

加工中心主轴松紧刀具失效分析

加工中心主轴松紧刀具失效分析本文以瑞士DIXI加工中心为例,论述该系列加工中心主轴松紧刀具原理及动作失效原因。

该加工中心具有强大的刀具管理功能,能够满足多种工艺加工刀具的要求,在自动换刀功能中,通过类似机械手的机构,将刀具从刀库传送到主轴。

此加工中心在换刀过程中,若机械手将刀具插入主轴锥孔的时候,出现报警"主轴夹紧松开错误",通常需要此部分原理来分析。

报警无法清除,设备不能动作。

手动松刀、紧刀按键,主轴也无动作。

通过手动控制主轴松刀液压阀,可以实现主轴松紧刀动作。

此系列加工中心在主轴松紧刀具检测方面,在主轴刀具的不同状态设定了一定的数值范围,在主轴拉刀机构上,有一个刀具检测开关安装在主轴后部,是一个模拟量的接近开关,就是后面介绍的QB78.2。

根据检测开关实际检测拉刀距离,与参数设定值比较,反馈给系统主轴的实际状态。

拉到距离以模拟值数值表示。

当在操作面板上,选择KEY.EXT 键,依次选择SYSTEM CONFIG--SPINDLE,观察该界面右上方的主轴松紧距离参数。

如下图所示。

图1 主轴参数界面观察界面主轴松紧距离参数,MAX FOR CLAMP WITHOUT TOOL、NOMINAL FOR CLAMP WITH TOOL、MIN FOR UNCLAMP,实际距离ACTURL DISTANCE显示当前检测开关所测量的距离。

主轴无刀夹紧时,距离应小于MAX FOR CLAMP WITHOUT TOOL,有刀夹紧时,距离应介于NOMINAL FOR CLAMP WITH TOOL和MAX FOR CLAMP WITHOUT TOOL之间,主轴松开时,距离应大于MIN FOR UNCLAMP,也就是在这台设备上应当大于1.85。

手动控制主轴松刀液压阀,令主轴执行松紧刀动作。

观察界面上主轴的实际状态。

此案例中,发现在主轴执行动作时,状态始终不变。

状态不变,有可能是检测开关出现问题,或者是主轴内部机械结构出现问题,无法动作或者是动作后某些部件功能失效。

数控机床主轴拉松刀碟形弹簧选用

数控机床主轴拉松刀碟形弹簧选用吴金泉【摘要】数控机床主轴,在加工过程中存在频繁换刀的需要,为了确保刀具柄部与主轴锥孔的可靠接触、准确定位和防止加工时掉刀,主轴拉松刀结构设计实分重要,采用碟形弹簧拉紧是数控机床主轴的通用方法.论文以BT40主轴为例对碟形弹簧选用进行简要分析和计算.【期刊名称】《机电产品开发与创新》【年(卷),期】2016(029)005【总页数】2页(P97-98)【关键词】数控机床;主轴;拉松刀机构;碟形弹簧【作者】吴金泉【作者单位】南通航运职业技术学院,江苏南通226006【正文语种】中文【中图分类】TG68数控机床加工中心主轴,在加工过程中存在频繁换刀的需要,为了确保刀具柄部与主轴锥孔的可靠接触和准确定位,以及加工时不发生掉刀,在主轴结构中对刀柄采用一定的拉紧力是非常必要的,一般数控机床主轴拉松刀机构多采用碟形弹簧拉紧方式。

主轴性能好坏及拉刀机构的使用寿命与碟形弹簧选用有较为密切的关系。

数控机床主轴拉松刀结构如图1所示,主要由主轴2、拉钉3、拉钉套4、钢球5、拉杆6、碟形弹簧8、加压螺线10和防松螺母11构成。

刀具正常切削加工时,为确保刀柄锥面与主轴锥孔精确定位和防止刀具松脱,刀柄1经由与之相联的拉钉3、拉钉套4、钢球5(因为受主轴内孔的限制与拉钉头下锥面紧紧抱住)、拉杆6在碟形弹簧组8受压缩产生的弹力作用下与主轴锥孔紧密贴合,从而实现刀柄的精确定位。

在加工过程中需要更换刀具时,由拉杆上端的打刀缸对拉杆6施加工压力(克服碟形弹簧组的弹力)使拉杆6、拉钉套4下行,带动钢球5进入主轴内孔的沟槽部位,使得钢球5可以延径向向外移动,使得拉钉3头部顺利通过拉钉套4,从而由机械手或手动将刀柄从主轴上取出实现换刀。

整个过程中刀柄拉紧力大小以及打刀缸选用都与碟形弹簧密切相关。

由此可见,在主轴拉松刀结构设计中,碟形弹簧的选用是相当重要的。

2.1 选用计算的原始数据主轴拉松刀机构的原始数据主要是主轴刀柄的拉刀力和松刀行程。

关于数控机床的主轴部件结构分析以及维护方法

关于数控机床的主轴部件结构分析以及维护方法文章对数控机床当中的数控车床、数控铣床以及工件加工中心的主轴部件结构特点进行了分析,并介绍了数控机床主轴部件的日常维护方法,希望能有效提高数控机床的运转效率。

标签:数控铣床;数控车床;工件加工中心;主轴结构;日常维护主轴部件是数控机床的核心部件,其运转精确度、耐磨性能、防震性能、机械强度等都会影响到工件加工的质量,再加上操作过程中还会有环境的影响以及人为因素的影响,工件加工的质量就更难得到保证。

所以要从可控的方面着手,将一切可控因素都调整到位,比如数控机床的主轴结构设计以及主轴结构的日常维护等。

1 数控机床主轴部件结构特点目前所使用的数控机床类型主要包括数控车床、数控铣床以及工件加工中心。

1.1 数控车床主轴部件结构特点(1)主轴的主体结构是一个空心阶梯轴。

(2)主轴的前面部分主要由法兰盘和专门的卡盘结构组成。

(3)主轴的后面部分放置回转油缸。

(4)主轴空心部分用于设置油缸的活塞杆。

(5)车床的传动装置主要有齿轮传动、传送带传送以及齿轮-传送带组合传动等方式。

(6)驱动器主要作用是连接电动机,驱动数控车床的运转。

(7)光电脉冲编码器,用于测量主轴的转动速度,并及时反馈信息至数控系统。

(8)回转油缸的主要作用是通过调整液压来控制卡盘装置与法兰盘的结合与分离。

1.2 数控铣床主轴部件结构特点(1)同数控车床一样,主轴的中心是空心的。

(2)主轴的前面部分是一个比例为7:24的锥型孔洞,并且在端面上设有一对专门的主轴转矩检测装置将主轴转矩数据传输给铣刀。

(3)主轴的后面部分设有液压缸装置用于放松铣刀。

(4)主轴中间的空心部分用于弹簧的安装、以及铣刀固定刀爪的安装等。

(5)主轴的传动装置主要是齿轮传动,而且是变速传动。

(6)电气结构与数控车床相似,驱动器用于连接电动机,驱动数控铣床的运转;光电脉冲编码器,用于测量主轴的转动速度,并及时反馈信息至数控系统;液压缸的主要作用是通过调整液压来控制回路[1]。

数控铣床拉刀故障诊断与维修论文

数控铣床拉刀故障诊断与维修论文数控铣床拉刀故障诊断与维修论文数控铣床拉刀故障的诊断与维修论文摘要:拉刀故障是数控铣床的常见故障之一,主轴松、拉刀动作涉及电气、机械及液压回路,回路中任何一个环节的失效都会引起机床拉刀动作故障。

本文从企业维修案例着手,介绍了XKA714B/F数控铣床主轴结构和控制原理,分析了常见的故障点,并采用流程图的形式介绍了故障诊断方法,最后对故障维修方式进行了探讨。

关键词:数控铣床;拉刀故障;诊断与维修;流程图在企业生产过程中,XKA714B/F立式数控铣床主轴会出现如下故障现象:操作工人在进行手动换刀操作时,刀具可以拿下,但装上刀后,按“主轴拉刀”按钮,拉刀动作明显比平常慢,重复一次松、拉刀过程,拉刀时间变得更长,再重复几次后,拉刀动作几乎没有了。

机床状态提示:处于松刀状态。

拉刀故障是数控铣床的常见故障之一。

主轴松、拉刀动作涉及电气、机械及液压回路,回路中任何一个环节的失效都会引起机床拉刀动作故障。

要分析和排除松、拉刀这一故障,首先要知道主轴部件的机械结构组成及松、拉刀动作的原理及过程,然后熟悉常见的故障点,掌握故障诊断思路及流程,最后维修排除故障。

主轴结构和控制原理数控铣床一般可分为立式铣床、卧式铣床和立卧两用数控铣床三种。

本维修案例使用的是XKA714B/F立式数控铣床,它由床身、立柱、主轴箱、工作台、液压系统、伺服装置、数控系统等组成。

床身用于支撑和连接机床各部件,主轴箱用于安装主轴,主轴内装有拉刀机构,拉刀机构采用液压装置及碟形弹簧来完成拉刀、松刀动作。

主轴下端的锥孔用于安装铣刀。

当主轴箱内的主轴电机驱动主轴旋转时,铣刀能够切削工件。

主轴箱还可沿立柱上的导轨在Z向移动,使刀具上升或下降。

工作台用于安装工件或夹具,可沿滑鞍上的导轨在X向移动,滑鞍可沿床身上的导轨在Y向移动,从而实现工件在X和Y向的移动。

无论是X、Y向,还是Z向的移动都是靠伺服电机驱动滚珠丝杠来实现。

伺服装置用于驱动伺服电机,主传动系统由5.5kW的变频电机驱动,电机安装在主轴箱的顶面,经过齿轮传动,可以实现无级变速。

数控机床主轴部件结构介绍ppt(36张)

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

1、主轴零件 要求:尺寸参数、端部结构、

材料、轴颈精度

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电主轴

第二章 数控机床机械结构的装配与调试

电数控主车轴床液压卡盘

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

5、主轴其它结构——主轴准

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电加主工轴中心准停

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

②、电动机经同步齿形带传动主轴

主轴电动机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

二、主传动系统的配置

③、电动机经齿轮变速传动主轴

主轴电动 机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

① 主轴电动机直接驱动(一体化主轴,电主轴)

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

一、对数控机床主传动系统的要求

①具有更大的调速范围并实现无级调速。 ②具有较高的精度与刚度,传递平稳,噪声低。 ③良好的抗振性和热稳定性 ④在车削中心上,要求主轴具有C轴控制功能。 ⑤在加工中心上,要求主轴具有高精度的准停功能。 ⑥具有恒线速度切削控制功能。

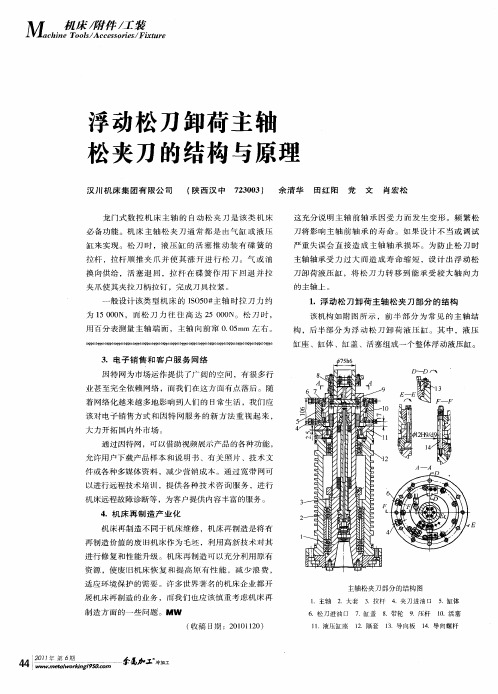

浮动松刀卸荷主轴松夹刀的结构与原理

缸 整体稳 定 性 ,除有 短 圆柱 间 隙配 合 外 ,另 外设 计 有 3根导 向螺 杆 1 。导 向螺 杆 上方 的弹 簧 保 证 主 轴 4 旋转 时浮 动液 压缸 座与 隔套 之 间始 终有 2 5 m 间隙 , .m

液压 缸盖和活 塞的端 面装有 检测松 夹 刀是 否到 位 的信 号装 置 ,主轴后 端外 圆用于装联 轴器 ( 直联 主轴 ) 。

c

螺距差微动机构 的应用

淄 博 柴 油 机 总 公 司 ( 山东 257 5 0 7) 范 崇华

我公 司在 加 工 某 一 零 件 时 ,因其 加 工 尺 寸 精 度

很 高 ,在 使 用 普 通 的 微 调 刀 具 进 行 加 工 时 , 由 于 刀

体 ( 或称 支架 ) 固 定 在 一起 ,其 上 边 的螺 纹 与 双 头

螺 柱 在 固定 块 端 的螺 距 为 15 . mm,在微 动 块 端 的螺 距 为 1 2 nl 时 ,此 时 每 当 双 头 螺 柱转 动 3 0 ,则 . 5 ll T 6。

1 .螺 距 差 微 动 机 构 螺距 差微螺 柱 两 端 的 螺 纹 螺 距 不 同 ,固定 块 和微 动块 内设 置螺 纹 ,分 别 与双 头 螺 柱 的两 端螺 纹 配 合 。

变形 ,所 以加 工后 的零件 经 常出现 不合 格 的现象 。

为此 ,我 们针 对 这 一 情 况 设 计 了一 种 依 靠 螺 纹

的螺 距差 来 实 现 微 动 的 刀具 ,很好 地 解 决 了 实 际 加

工 过 程 中 出现 的 问 题 。

两端 旋进 的长 度 和 旋 出 的 长度 也 不 同 。如 :当双 头

弹簧 的弹 力 总 和 ,此 时压 杆 不 动 ,而 使 液 压 缸 整 体

自动松拉刀主轴装置的研制

自动松拉刀主轴装置的研制苏丽娟;李卉【期刊名称】《齐齐哈尔大学学报(自然科学版)》【年(卷),期】2014(000)003【总页数】1页(P59-59)【作者】苏丽娟;李卉【作者单位】齐齐哈尔和平集团工业有限责任公司,黑龙江齐齐哈尔 161000;齐齐哈尔和平集团工业有限责任公司,黑龙江齐齐哈尔 161000【正文语种】中文目前,普通滚齿机滚刀架的主轴装置一般为手动更换滚刀杆的结构,手动更换滚刀杆的主轴装置主要是由主轴、长螺栓和螺栓的定位装置等组成,在主轴的内部需设置有一个通孔,长螺栓安装在主轴的通孔中,滚刀杆使用安装在主轴芯部的长螺栓锁紧,普通滚齿机在更换滚刀杆的过程中,全部为工人手工操作,其工作过程是:首先,逆时针旋转长螺栓,使滚刀杆沿主轴的轴向向前轴向移动,滚刀杆的锥柄从主轴的锥孔中退出,在将原滚刀杆拆下后,更换好新的滚刀杆和滚刀,然后,顺时针旋转长螺栓,长螺栓头部的螺杆旋入滚刀杆的螺纹孔中,长螺栓将滚刀杆拉紧,并将滚刀杆的锥柄锁紧在主轴的锥孔上,在更换滚刀和滚刀杆的全部过程中,需要将机床停机,工人站在非常高的辅助走台上进行上述操作,由于滚刀杆和滚刀的重量非常大,换刀过程非常危险,并且容易对滚刀杆、滚刀造成磕碰划伤的事故,由于刀杆、滚刀的造价非常高,滚刀的修磨时间非常长,一旦出现损坏刀具的情况,将对齿轮零件的正常加工产生非常大的影响。

另一方面,普通滚齿机滚刀架的主轴装置一般使用滚动轴承定心,在滚齿机加工齿轮零件时,主轴的定心滚动轴承经常由于机床的振动而产生磨损,使主轴的精度和精度保持性显著降低,造成齿轮零件的加工精度超差,齿轮零件达不到所需的加工精度要求。

为了解决上述问题,笔者对普通滚齿机的主轴结构进行了技术改进,研制了带有自动松拉刀功能和静压轴承定心的自动松拉刀主轴装置,自动松拉刀主轴装置的研制成功,使滚刀杆的松刀和拉刀过程,由工人的手动操作改进为机床的自动化操作,并且滚刀杆的拉刀力由碟形弹簧施加,拉刀力稳定可靠。

数控铣床拉刀故障的诊断与维修

数控铣床拉刀故障的诊断与维修作者:刘加勇来源:《职业教育研究》2012年第04期摘要:拉刀故障是数控铣床的常见故障之一,主轴松、拉刀动作涉及电气、机械及液压回路,回路中任何一个环节的失效都会引起机床拉刀动作故障。

本文从企业维修案例着手,介绍了XKA714B/F数控铣床主轴结构和控制原理,分析了常见的故障点,并采用流程图的形式介绍了故障诊断方法,最后对故障维修方式进行了探讨。

关键词:数控铣床;拉刀故障;诊断与维修;流程图中图分类号:G712 文献标识码:A 文章编号:1672-5727(2012)04-0122-03在企业生产过程中,XKA714B/F立式数控铣床主轴会出现如下故障现象:操作工人在进行手动换刀操作时,刀具可以拿下,但装上刀后,按“主轴拉刀”按钮,拉刀动作明显比平常慢,重复一次松、拉刀过程,拉刀时间变得更长,再重复几次后,拉刀动作几乎没有了。

机床状态提示:处于松刀状态。

拉刀故障是数控铣床的常见故障之一。

主轴松、拉刀动作涉及电气、机械及液压回路,回路中任何一个环节的失效都会引起机床拉刀动作故障。

要分析和排除松、拉刀这一故障,首先要知道主轴部件的机械结构组成及松、拉刀动作的原理及过程,然后熟悉常见的故障点,掌握故障诊断思路及流程,最后维修排除故障。

主轴结构和控制原理数控铣床一般可分为立式铣床、卧式铣床和立卧两用数控铣床三种。

本维修案例使用的是XKA714B/F立式数控铣床,它由床身、立柱、主轴箱、工作台、液压系统、伺服装置、数控系统等组成。

床身用于支撑和连接机床各部件,主轴箱用于安装主轴,主轴内装有拉刀机构,拉刀机构采用液压装置及碟形弹簧来完成拉刀、松刀动作。

主轴下端的锥孔用于安装铣刀。

当主轴箱内的主轴电机驱动主轴旋转时,铣刀能够切削工件。

主轴箱还可沿立柱上的导轨在Z向移动,使刀具上升或下降。

工作台用于安装工件或夹具,可沿滑鞍上的导轨在X向移动,滑鞍可沿床身上的导轨在Y向移动,从而实现工件在X和Y向的移动。