SolidWorks的钣金设计技术基础——折弯计算

solidworks钣金折弯k因子系数表

solidworks钣金折弯k因子系数表

SW钣金折弯K因子系数表:

1、标准折弯:采用K因子法计算折弯半径,K因子系数依据材料的体积重量和屈服力的特性而定

a) K=0.275,在0.1-0.14屈服力杆材

b) K=0.30,在0.15-0.246屈服力杆材

c) K=0.33,在0.25-0.50屈服力杆材

d) K=0.40,在0.50-4.00屈服力杆材

2、热折弯:热折弯K因子系数稍比标准折弯高,适用于杆材屈服力在

0.50~3.00,使用热拉曲实用性非常好

a) K=0.38,在0.50-1.00屈服力杆材

b) K=0.42,在1.00-1.73屈服力杆材

c) K=0.45,在1.73-2.00屈服力杆材

d) K=0.50,在2.00-3.00屈服力杆材

3、冷拔小圆弧:对于支撑距比优于四倍半径的杆材,可以采用冷拔与正弦小圆弧折弯,K因子系数由折弯弯曲半径比决定

a) K=0.20,<3 半径

b) K=0.30,3-10 半径

c) K=0.42,>10 半径

4、化学折弯:采用K因子法计算折弯半径,K因子系数将会依据材料的体积重量和屈服力的特性而定

a) K=0.96,在0.1-0.6屈服力杆材

b) K=1.14,在0.6-4.00屈服力杆材

5、激光折弯:

a) K=0.06,在0.1-0.14屈服力杆材

b) K=0.1,在0.15-0.246屈服力杆材

c) K=0.13,在0.25-0.5屈服力杆材

d) K=0.19,在0.5-4.00屈服力杆材。

SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]

![SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]](https://img.taocdn.com/s3/m/694ba97f31b765ce05081465.png)

折弯系数折弯扣除K因子值的计算方法一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规则定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经验的和掐指规则的方法,并提供途径定制具体输入内容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些基本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

参考图折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

SoldWorks由系数折弯扣除K因子值计算方法和原理

SoldWorks由系数折弯扣除K因子值计算方法和原理折弯系数折弯扣除K因子值的计算方法一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规则定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经验的和掐指规则的方法,并提供途径定制具体输入内容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些基本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

SolidWorks的钣金设计技术基础——折弯计算

SolidWorks的钣金设计技术基础——折弯计算折弯是钣金加工中常用的一种工艺,也是实现钣金件形状的重要方法之一、在使用SolidWorks进行钣金设计时,掌握折弯计算是必不可少的技术基础。

下面将对SolidWorks的折弯计算进行详细介绍。

1.定义折弯参数:在SolidWorks的钣金设计中,首先需要定义折弯参数。

打开设计好的钣金件模型,选择“零件文件”中的“表面铣边”,在“属性管理器”中进行折弯参数的定义。

包括折弯类型(弯曲/折叠)、折弯角度、折弯方向、折弯半径、折弯顺序等。

2.创建折弯特征:在“特征管理器”中,选择“挤压-折弯”,然后选择折弯边缘。

通过选择折弯边缘以及折弯参数,生成钣金件的折弯特征。

3.进行折弯计算:在生成折弯特征后,SolidWorks中的扩展性工具可以帮助进行折弯计算。

选择“评估”工具,再选择“折弯几何图形”,可以实时计算并显示折弯后的几何图形。

4.调整折弯参数:根据折弯计算的结果,可能需要对折弯参数进行调整。

可以通过改变折弯角度、折弯半径、折弯方向等参数,实时预览并调整折弯后的几何形状,以满足设计要求。

5.添加辅助线:为了更好地进行折弯计算和调整,可以在SolidWorks中添加辅助线。

辅助线可以用于指示折弯线、折弯半径等信息,并帮助准确计算折弯后的几何形状。

6.模拟折弯过程:在完成折弯计算和调整后,可以使用SolidWorks的模拟工具进行折弯过程的模拟。

选择“模拟”工具,在“材料”中选择相应的钣金材料,并设置折弯机床的参数。

通过模拟可以预测折弯后的形状,从而进行后续工艺的安排和调整。

需要注意的是,SolidWorks中的折弯计算仅仅是一个近似估算,实际折弯过程中可能会有一些误差。

因此,在设计中需要预留一定的加工余量,以确保折弯后的钣金件达到设计要求。

总结起来,SolidWorks的折弯计算技术基础主要包括定义折弯参数、创建折弯特征、进行折弯计算、调整折弯参数、添加辅助线以及模拟折弯过程等。

SolidWorks钣金展开计算方法

SolidWorks钣金展开计算方法一、折弯补偿法:为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

图1折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA)。

因此整个零件的长度就表示为方程(1):LT = D1 + D2 + BA(1)折弯区域(图中表示为淡黄色的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件稍有难度的部分就是如何确定展平的弯曲区域的长度,即图中由BA表示的值。

很显然,BA的值会随不同的情形如材料类型、材料厚度、折弯半径与角度等而不同。

其它可能影响BA 值的因素还有加工过程、机床类型、机床速度等等。

BA值到底从何而来?实际上通常有以下几种来源:钣金材料供应商,实验数据,经验以及一些工程手册等。

在SolidWorks中,我们即可以直接输入BA值,提供一个或多个带BA值的表,也可以使用另外的方法如K因子(后面将会深入探讨)来计算BA值。

对所有这些方法,根据需要我们既可以为零件中的所有折弯输入相同的信息,也可以为每个折弯单独输入不同的信息。

对于不同的厚度、折弯半径和折弯角度的各种情况,折弯表方法是最为准确的让我们指定不同折弯补偿值的方法。

一般来说,对每种材料或每种材料/加工的组合会有一个表。

初始表的形成可能会花些时间,但是一旦形成,今后我们就可以不断地重复利用其中的某个部分了。

二、折弯扣除法折弯扣除,通常是指回退量,也是一种不同的简单算法来描述钣金折弯的过程。

还是参照图1和图2,折弯扣除法是指零件的展平长度LT等于理论上的两段平坦部分延伸至“尖点”(两平坦部分的虚拟交点)的长度之和减去折弯扣除(BD)。

solidworks的钣金设计技术基础——折弯计算

SolidWorks的钣金设计技术根底本文详细地介绍了几种目前在钣金件的设计与成型加工中常用的计算方法及其根底理论,详述了折弯补偿法、折弯扣除法及K-因子法的区别和互相转换的关联关系,为行业的广阔工程技术人员提供了有效的参考与引用工具。

一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规那么〞,即基于各自经历的算法。

通常这些规那么要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规那么定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经历的和掐指规那么的方法,并提供途径定制具体输入容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些根本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

Solidworks培训之钣金放样的折弯设计

Solidworks培训之钣金放样的折弯设计

钣金零件中放样的折弯使用由放样连接的两个开环轮廓草图。

基体-法兰特征不与放样的折弯特征一起使用。

SolidWorks 软件包含数个以放样的折弯生成的预制钣金零件,位于

<安装目录>\Documents and Settings\All Users\Application Data\SolidWorks\SolidWorks 2008\design library\lofted bends 中。

放样的折弯的特征:

K-因子或折弯系数来计算折弯。

不能被镜向。

要求两个草图,包括:

无尖锐边线的开环轮廓。

轮廓开口同向对齐以使平板型式更精确。

欲生成放样的折弯:

生成两个单独的开环轮廓草图。

单击放样折弯(钣金工具栏),或者单击插入、钣金、放样的折弯。

在图形区域中选择两个草图。

对于每个轮廓,选择您想要放样路径经过的点。

草图名称出现在 PropertyManager 中的轮廓下。

查看路径预览。

单击上移或下移来调整轮廓的顺序,或重新选择草图将不同的点连接在轮廓上。

为厚度设定一数值。

如果必要请单击反向。

在折弯线控制下,选取:

折弯线数量并为设定到控制平板型式折弯线的粗糙度设定一数值。

最大误差并设定一数值。

降低最大误差值可增加折弯线数量。

折弯线

单击确定。

solidworks钣金折弯教程

solidworks钣金折弯教程SolidWorks钣金折弯教程钣金折弯是一种常见的金属加工工艺,用于将平面金属板折弯成所需形状。

在SolidWorks中,我们可以使用Sheet Metal功能进行钣金折弯设计。

下面是一个简单的教程,以帮助您了解如何在SolidWorks中进行钣金折弯设计。

1. 创建板材首先,我们需要在SolidWorks中创建一个表示金属板的平面。

点击“文件”菜单,选择“新建” -> “零件”。

在新建的零件中,点击“平面”图标,选择“正面”。

在正面平面上,使用“矩形”工具创建一个矩形,表示金属板的外形尺寸。

2. 添加钣金特征点击“工具”菜单,选择“选项”,在弹出的对话框中选择“系统选项” -> “钣金”。

在钣金选项中,将“启用钣金特征”选项打开。

3. 添加弯曲特征点击“特征”菜单,选择“钣金” -> “基准平面”。

在基准平面上,使用“偏移面”工具创建一个偏移平面,表示折弯线的位置。

选择偏移平面,点击“特征”菜单,选择“钣金” -> “域”。

在域中,选择金属板区域,并设置折弯厚度,确定折弯区域。

4. 添加折弯特征点击“特征”菜单,选择“钣金” -> “折弯”,根据需要在图纸中选择折弯轴和折弯方向,确定折弯角度和半径,并点击“确定”按钮完成折弯设置。

5. 完成折弯设计现在,您已经完成了钣金折弯设计。

可以通过点击“文件”菜单,选择“保存”将零件保存到本地文件夹中。

此外,您还可以使用剪贴板将设计复制到其他SolidWorks文档中进行进一步操作。

这个简单的教程向您介绍了SolidWorks中的钣金折弯设计过程。

您可以根据实际需求进行进一步设置和调整,以满足您的设计要求。

希望这个教程对您有所帮助!。

SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]

![SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]](https://img.taocdn.com/s3/m/694ba97f31b765ce05081465.png)

折弯系数折弯扣除K因子值的计算方法一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规则定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经验的和掐指规则的方法,并提供途径定制具体输入内容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些基本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

参考图折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

钣金折弯面积计算公式

钣金折弯面积计算公式钣金折弯是一种常见的金属加工方法,通过对金属板进行折弯,可以制作出各种形状的零件和构件。

在进行钣金折弯加工时,需要准确计算折弯面积,以确保加工的精度和质量。

本文将介绍钣金折弯面积的计算公式及其应用。

钣金折弯面积的计算公式为:折弯面积 = (L + K × T) × B。

其中,L为折弯长度,K为折弯系数,T为板厚,B为板材宽度。

折弯长度L指的是折弯线的长度,即折弯部分的边缘长度。

折弯系数K是一个与材料性质和折弯角度有关的常数,通常需要根据实际情况进行调整。

板厚T和板材宽度B则是材料本身的尺寸参数。

在实际应用中,钣金折弯面积的计算公式可以帮助工程师和技术人员准确地计算出折弯部分的面积,从而确定所需的材料数量和加工工艺。

这对于提高生产效率、减少材料浪费具有重要意义。

钣金折弯面积的计算公式还可以帮助工程师进行设计优化和工艺优化。

通过对不同折弯长度、折弯系数、板厚和板材宽度进行组合和调整,可以找到最合适的折弯方案,从而降低成本、提高质量。

除了计算公式外,还需要注意一些与钣金折弯面积相关的技术要点。

首先,折弯长度L的测量需要非常准确,可以使用尺子或测量仪器进行测量。

其次,折弯系数K的选择需要根据材料的性质和实际折弯情况进行调整,通常需要进行试验和验证。

最后,板厚T和板材宽度B的选择也需要考虑到材料的特性和实际加工情况。

在实际生产中,钣金折弯面积的计算公式可以与CAD软件、数控折弯机等设备和工具结合使用,实现自动化和智能化的生产。

通过输入相关参数,系统可以自动计算出折弯面积,并生成相应的加工程序,从而提高生产效率和产品质量。

总之,钣金折弯面积的计算公式是钣金加工中的重要工具,可以帮助工程师和技术人员准确地计算折弯部分的面积,优化设计和工艺,提高生产效率和产品质量。

通过不断的实践和总结,我们可以进一步完善和优化钣金折弯面积的计算方法,推动钣金加工技术的发展和进步。

solidworks钣金折弯参数

SolidWorks是一款广泛应用于工程设计和制造领域的三维计算机辅助设计软件,其中的钣金折弯功能可以帮助用户快速、准确地进行零件的折弯工艺设计和模拟,提高工作效率和产品质量。

本文将详细介绍SolidWorks中钣金折弯参数的设置和使用方法,帮助工程师和设计师更好地掌握这一重要工具。

一、材料设置在进行钣金折弯参数设置之前,首先需要进行材料设定。

在SolidWorks中,可以通过材料库将常用的金属材料导入到软件中,并在钣金折弯过程中使用。

用户可以根据实际情况选择不同的材料,并在后续的折弯模拟和计算中进行应用。

二、折弯工具设置1. 弯曲半径:在进行折弯参数设置时,需要输入材料的弯曲半径。

这一参数通常由材料的性质和厚度决定,不同的材料和厚度对应着不同的弯曲半径范围。

在设置弯曲半径时,需要根据实际情况进行合理选择,以保证在折弯过程中不会出现过度或不足的变形。

2. 弯曲角度:另一个重要的折弯参数是弯曲角度。

在进行折弯参数设置时,需要输入零件的设计弯曲角度。

这一参数可以通过实际测量或根据设计需求进行确定。

在SolidWorks中,用户可以直接输入预期的弯曲角度,并在折弯模拟中进行实时调整和检查,确保设计要求得到满足。

3. 弯曲方向:在进行折弯参数设置时,还需要指定零件的弯曲方向。

这一参数通常由设计要求和加工工艺确定,在SolidWorks中,用户可以通过简单的操作选择合适的弯曲方向,并进行折弯模拟以确认设计的正确性。

4. 弯曲顺序:钣金零件的折弯通常需要按照一定的顺序进行,以避免材料变形或出现其他问题。

在SolidWorks中,用户可以根据实际情况设定零件的折弯顺序,并在折弯模拟中进行验证和调整。

三、模拟与调整完成钣金折弯参数设置后,用户可以通过SolidWorks的模拟功能进行折弯模拟,并根据模拟结果进行调整。

在模拟过程中,用户可以直观地观察零件在折弯过程中的变形情况,以及折弯后的几何形态。

如果出现问题,用户可以通过调整折弯参数或者修改设计来解决,确保最终的产品满足设计要求。

solidworks钣金折弯参数怎么设置

solidworks钣金折弯参数怎么设置solidworks可以自动展开钣金件,很方便钣金件制作、下料、折弯等。

有时用solidworks画的钣金展开与实际钣金展开不一样,折弯尺寸不准怎么办?其实是solidworks钣金折弯参数没设置正确。

今天,小编就来介绍怎么正确的设置钣金折弯参数。

solidworks钣金折弯参数有几个选项,分别是折弯系数表、K因子、折弯系数、折弯扣除和折弯计算等5个参数。

今天主要讲最简单、实用的三个参数。

SolidWorks钣金折弯参数折弯扣除这个参数是我用于画钣金件折弯最常用的参数,因为它很简单,符合实际情况。

折弯扣除的数值等于实际我们用的折弯系数,比如:1.7倍的钣金厚度或钣金厂自己的折弯系数表。

有些钣金厂用一条边减0.8倍的钣金厚度,在这里设置要乘以2,即1.6倍的钣金厚度。

这里的折弯扣除可理解为一个直角弯减去的数值。

1mm钣金折弯扣除实例比如:上图中,1mm的钣金折弯应设置为:折弯扣除等于1.6mm。

2.K因子折弯扣除多用于折弯90的钣金件设置,当遇到折弯大圆弧和非90度折弯时,就不适用了。

前面文章说了,钣金大圆弧折弯中性层为钣金厚度的一半。

这里K因子就可设置为0.5。

看实例:钣金大圆弧SolidWorks钣金折弯K因子设置大圆弧折弯K因子不建议在钣金中设置全局参数,毕竟不是每个折弯都是大圆弧折弯的。

这里可以单独编辑折弯参数,如:边线-法兰1中,把使用默认半径前面的方框√取消。

折弯半径改为20mm,在自定义折弯系数前面的方框√选上,设置K因子为0.5。

软件自动展开后,就是和手工展开计算的一样了。

非90度钣金折弯设置,同样建议单独设置自定义折弯系数。

如:软件设置默认折弯钣金为0.1mm,修改表格数据,自动计算得出K因子为0.2183。

将参数在软件中设置好,就可以自动展开了。

非90度折弯K因子非90度SolidWorks中K因子设置3.折弯系数在设计钣金褶边时,计算展开长度设置折弯扣除和K 因子可能都不是我们想要的数值。

Solid-Works钣金折弯系数设计

准备工作

材料准备 1)板材(厚度2mm左右,太厚激光切割后断 面可能会斜而影响测量精度) 2)准确测量板材厚度 3)准确测量板材总长(总长两端平行度要好、 尺寸要测准,最好使用激光切割或铣 加工) 尽可能精确测量 4)折弯机下模(宽度一般为 板厚的8倍) 5)任意折一刀,折成90度角,折弯后精确测 量每个折弯的外形尺寸(内R角不用测)和 折弯角度

Solid Works

钣金 折弯系数生成

简介

• 要制作一种材料的钣金折弯系数表,需要制作 大量样板,大量的试验数据,将实测数据输入 excel表中来完成折弯系数表的制作,费工费料, 精度还难以保证。

• 本系统制表使用 excel设计,界面简洁,只需 加工测量一个样板的数据,输入2个参数,即 可得到该材料的折弯系数的全部数据,从事钣 金设计、钣金工艺和钣金折弯师傅都可用此系 统来设计,不需人工计算。整个计算过程自动 完成,不会出现差错且速度极快。

计算

根据给定的样品材料厚度、材料 原始长度尺寸、折弯机下模宽尺寸、 随意折弯90度,精确测量外尺寸,输 入到专用程序中计算出该样品的K因 子,再使用该excel软件,输入K因子 和板厚,即可得到该材料厚度折弯系 数表

计 算K因子

计算数据

制表

使用excel设计,界面简洁,只需输入计 算出的板厚和K因子数据,即可得到1种材 料厚度的折弯系数的计算结果,整个设计 计算过程全部自动完成。复制表中数据, 粘贴在折弯系数表中保存,即可得到折弯 系数表。在用Solid Works 画设计钣金零 件时,只要将此折弯系数表插入Solid Works并启用本折弯系数表,即可得到正确 的展开尺寸。

制表

结论

本系统所计算的数据,经过AMADA数控折 弯机内部自动计算对比、百超数控折弯 机内部自动计算对比和实际折弯尺寸一 致,按此方法计算数据折弯和选择下模 的不锈钢304材料折弯后,接缝用氩弧焊 焊接时不需加焊丝直接熔接即可,可见 其精度之高

钣金展开长度计算(折弯系数)

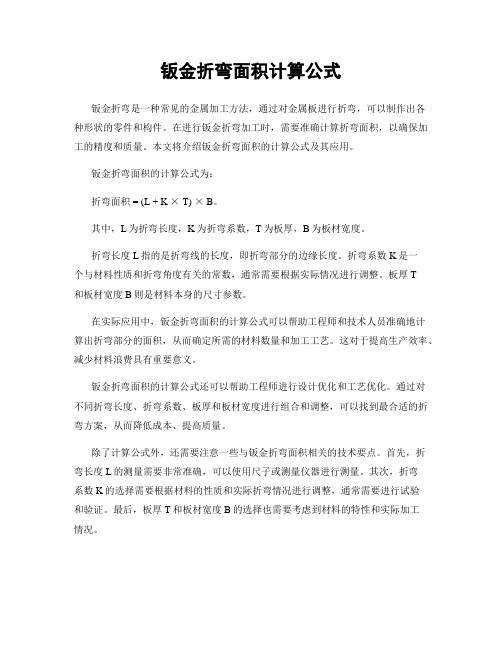

钣金折弯展开(90°折弯)尺寸计算所有外尺寸的和-弯数×扣除=展开尺寸所有内尺寸的和+弯数×系数=展开尺寸由上式知,当弯数=1时,外尺寸和-扣除=内尺寸和+系数则,外尺寸和-内尺寸和=系数+扣除而,外尺寸和-内尺寸和=2δ所以,系数+扣除=2δ注:1.δ是钣金厚度2.这里的“外尺寸和、内尺寸和”是指画钣金时草图线之和,不考虑圆弧(图1)如图2,此钣金厚度是1.5,内R=0(对应的实际折弯系数是0.5,软件输入的折弯系数=系数+2×内R=0.5),算得扣除=2δ-(实际)折弯系数=2×1.5-0.5=2.5外尺寸和是10+10=20,内尺寸和是(10-1.5)+(10-1.5)=17所以,展开尺寸=20-1×2.5=17+1×0.5=17.5(图2)如图2,此钣金厚度是1.5,内R=0.3,(对应的实际折弯系数是0.5,软件输入的折弯系数=系数+2×内R=0.5+2×0.3=1.1),算得扣除=2δ-(实际)折弯系数=2×1.5-0.5=2.5外尺寸和是10+10=20,内尺寸和是(10-1.5)+(10-1.5)=17所以,展开尺寸=20-1×2.5=17+1×0.5=17.5对于上面两个内R不同,但展开尺寸却是不变的。

由于折弯系数是板厚δ决定的,所以算出来的展开尺寸是不变的。

当内R过大时(大圆弧,如内R=5,甚至内R为几十),折弯系数改为K因子,一般设K=0.5(什么时候不是0.5呢?),先整个钣金件设折弯系数折弯,再调整大圆弧折弯系数为K因子。

(先调整整体,再调个别)。

2mm钣金折弯半径 solidworks

2mm钣金折弯半径 solidworks2mm钣金折弯半径是制造工业中常见的知识点,是指在制作钣金或薄板件时所需的折弯半径。

正确的2mm钣金折弯半径可以确保产品质量,提高生产效率。

以下是关于2mm钣金折弯半径的详细介绍,以及在solidworks软件中如何设置。

一、2mm钣金折弯半径的意义2mm钣金折弯半径是指在制作钣金或薄板件时所需的承受折弯应力时板材内部产生的变形弯曲半径。

正确的折弯半径能够避免产品出现变形、压痕、损伤等缺陷,同时可以确保产品尺寸和形状的精准度和一致性。

计算2mm钣金折弯半径需要考虑板材的厚度、弹性系数和材质,具体计算方法如下:1.根据材质确定弹性系数不同材质的弹性系数不同,需要先了解所使用的钣金材料的弹性系数值。

以碳钢板为例,其弹性系数E为206 GPa。

2.计算弯曲应力弯曲应力σ = 3F*L / 2t^2 (其中F为弯曲力,L为板材长度,t为板材厚度)3.计算折弯半径折弯半径r = t*(E/σ)^0.5例如,给定碳钢板材厚度为2mm,长度为200mm,弯曲力为500N,需要计算出其折弯半径。

根据上述公式计算可得,碳钢板的折弯半径为9.4mm左右。

solidworks是一款非常流行的三维CAD软件,它可以在钣金折弯的设计过程中非常方便地设置折弯半径。

设置方法如下:1.打开solidworks软件,并新建一个工程。

2.在平面面之一,绘制需要折弯的钣金图案。

3.选择钣金图案中准备折叠的面,然后点击“弯曲/放样”命令。

4.在弯曲/放样命令的弹出界面中,在“折弯半径”选项中输入所需的2mm折弯半径数值。

5.点击确定按钮,即可完成钣金图案的折弯操作。

总之,2mm钣金折弯半径是在钣金加工过程中非常重要的参数之一。

正确地进行折弯半径的计算和设置,不仅能够提高生产效率和质量,也能更好地保障生产安全。

基于Solidworks钣金折弯计算分析(原创)

基于Solidworks钣金折弯计算分析(原创)钣金折弯计算分析及与solidworks配合使用2011-07-12ysh第一章折弯原理及已推导公式板料在弯曲过程中外层受到拉应力内层受到压应力从拉到压之间有一既不受拉力又不受压力的过渡层--中性层中性层在弯曲过程中的长度和弯曲前一样保持不变所以中性层是计算弯曲件展开长度的基准中性层位置与变形程度有关当弯曲半径较大折弯角度较小时变形程度较小中性层位置靠近板料厚度的中心处当弯曲半径变小折弯角度增大时变形程度随之增大中性层位置逐渐向弯曲中心的内侧移动现在通用的展开板料尺寸计算有三种即折弯系数折弯扣除和K-因子通过学习《》图1折弯扣除bend deduction即BDL 各外边长度之和-n×BDBA与BD转换公式BA 2RTtanα2-BD当α 90°时tanα2 1即BA 2RT-BDK-因子为简化表示钣金中性层的定义同时考虑适用于所有材料厚度引入k-因子的概念具体定义是K-因子就是钣金的中性层位置厚度与钣金零件材料整体厚度的比值即K tT因此K的值总是会在0和1之间如果中性钣金层不变形那么处于折弯区域的中性层圆弧的长度在其弯曲和展平状态下都是相同的所以BA 折弯补偿就应该等于钣金件的弯曲区域中中性层的圆弧的长度因此中性钣金层圆弧的半径可以表示为 Rt 利用这个表达式和折弯角度中性层圆弧的长度 BA就可以表示为BA Rt α180°π RKT α180°K-因子与BA的转换公式BA π RKT ×α180°当α 90°时即BA πRKT2solidworks系统也是采用上面的公式进行计算第二章验证已有的折弯系数值并确定使用值一90°折弯系数在网上找到一份《冲模中性层位移系数K》的表格根据公式④可知当α 90°时配合此表即K T R为已知便可求的BA将BA代入①便可得展开料长图2中性层位移系数K一览表根据图2可知曲率半径为ρ RKT也反映了当RT≥5时中性层已经不再发生偏移所以在用solidworks画大圆弧时可用K 05来计算此时往往为了方便起见对于此折弯件的其他折弯也采用K 05因折弯大圆弧的通常为T 1com寸不会差别多大当RT越小时K-因子越小表示中性层越往内侧偏移根据公式推导折弯系数BA按照公司的画图习惯设定参数即α 90°R 05T厚度 08 1 12 15 2 25 3 4 5 BA在用08 1 12 15 225 25 25 25 BA自制113 118 123 127 169 153 172 198 228 表一表一中BA在用表示公司正在solidworks中使用的折弯系数BA自制表示网上找到的网友自制的折弯系数表中α 90°R 05的情况下对应的折弯系数T厚度 08 1 12 15 2 25 3 4 5 RT 0625 05 041 033 025 02 016 0125 01 K-因子 0274 025 - 0206 - - - -- BA 1129 1178 - 127 - - - - - 表二表二中T 08115三个厚度与BA自制对应的数值相同而其他K值表上无对应数值无法参与计算接下来详细分析笔记确定适合自己公司使用的折弯系数采用计算方法为折弯系数法采用公式为solidworks系统的计算公式L 各外边长度之和-2n×RTBA其他参数采用公司习惯使用参数角度为α 90°折弯半径R 05mm验证方法根据公式对每一个常用厚度选用两种或三种外形尺寸一种为已批量生产的产品所用系数为BA 在用一种为系数采用BA 自制所画的图纸进行测量和计算求得BA 公式值再与BA在用和BA自制的值进行比对最终确定适用公司实际用的BA值但是因测量数量有限一般为23个且因材料批次的强度差异折弯的角度偏差和板料边的毛刺问题等测量值将会不是很准确所有测量值仅供参考例一①T 15厚此图纸所用参数为BA 在用 15A B C ABC BA公式 1 188 125 2254 5384 133 2187 1246 227 5386 132 3 1876 1244 227 539 13 ②T 15厚此图纸所用参数为BA 在用 15A B AB BA公式 1 202 166 368 12 2 2016 16523668 132 3 206 162 368 12 4 201 166 367 13 ③T 15厚此图纸所用参数为BA 自制 127V槽 12A B C D E F G L BA 公式 1 102 178 194 65178 104 194 160 127 2 102 177 24 559 178 102 24 1598 13 取BA 13例二①T 2厚此图纸所用参数为BA 在用 2A B C ABC BA公式 1 202 424 421 1047 165 2 205423 418 1046 17 3 203 4236 4185 10451 1745 ②T 2厚此图纸所用参数为BA 在用 2A B C ABC BA公式 1 252 237 187 676 17 2 252 23851876 67381 16 取BA 17例三①T 3厚此图纸所用参数为BA 在用 25A B C ABC BA公式 1 2055 2055 77 1181 195 22055 2055 77 1181 195 3 2055 2055 77 1181 1954 2055 2055 77 1181 195 ②T 3厚此图纸所用参数为BA 在用25A B AB BA公式 1 262 459 721 19 2 263 459 722 183 263 459 722 18 ③T 3厚此图纸所用参数为BA 自制 172V槽 20取BA 19例四T 4厚此图纸所用参数为BA 在用 25使用V槽 36GZEK机头箱连接板实际厚度为38mmA B AB BA公式 1 348 201 549 31 2 347 20 547 333 346 201 547 33 取BA 31例五T 5厚GZ-P32脚架横梁安装板此图纸所用参数为BA 在用 25使用V 槽 36实际厚度为46mmA B AB BA公式 1 202 537 739 31 2 202 537 739 31取BA 31根据公司的实际板材在3mm以下的板厚一般公差为-002至-01而4mm实际厚度为38 5mm实际为46mm所以以上计算所得BA值只适用于现有公司的实际情况由于公司目前最大的V槽为36mm已无法折弯6mm以上的板料折6mm时板料已经出现崩裂危险性很大综上所得总结结果如下表为常用Q235板料系数其他板厚详细见自制折弯系数表单位mm 类型折弯系数材料SPCC 评论适用于90°折弯T厚度 1 12 15 2 25 3 4 5 R 05 12 12 13 17 18 1931 31 采用同样的方法整理出铝板 T 1514mmR 05BA 14不锈钢板 T 15mmR 05BA 15二非90°的折弯系数根据图2中的《中性层位移系数K一览表》可知当折弯角度大于90°时中性层向内偏移少由表和图1可知折弯角度越大α就越小K-因子就越大在T固定的情况下即R越大再根据公式④BA π RKT ×α180°式中变量RK变大但A变小所以以目前条件无法确定BA值是变大还是变小在根据实际观察中可以发现大于90°折弯的BA值要小于90°时的BA值例如已经批量生产的《GZ-P送纸辊支撑架》其图纸大致如下此零件在设计时BA值为2在角度正确的折弯情况10714尺寸却变成大致为110由此可得BA 2这个用于折弯90°的折弯系数在用大于90°的折弯时明显过大即使用BA 17这个数值也是偏大的所以可以适当减小BA值的大小或者可以直接用K因子04来计算因为尺寸的不确定大于90°折弯最好用于尺寸要求不高的零件在实际批量生产的零件中《GZ-P收送纸电机护罩》为例其设计BA 12对于其他135°的折弯也采用BA 12而零件侧边有斜接法兰所以每一刀的位置都已定好根据护罩与侧板的焊接组件看来此零件每一段折弯都偏大一点所以BA值应适当减小故先暂定在120°135°时对应的折弯表等以后具体实践时来确定修正单位mm 类型折弯系数材料SPCC 评论适用于135°折弯T厚度100 150 200 250 300 R 05 1 12 15 153 17其实现在公司用的这套折弯系数也只比我总结出的大几十丝也就每一个折弯才多几十丝正常生产也没多大影响对于某些只有个别尺寸要求准的零件熟悉这套折弯系数的老工人会把握好重要尺寸对于其他尺寸也会均匀分料使每个尺寸合适而不习惯新系数反而容易不好把握尺寸最后再附一份由网友根据经验自制的折弯扣除表T 1 12 15 2 3 4 BD 15 2 25 35 5 7对于钣金展开尺寸的计算心得钣金展开尺寸影响到的因素太多如材料的批次厂家材质凹模的选择折弯机的个体差异等因此对于钣金件的展开尺寸人员只能给出一个参考数值因为展开尺寸最终由R值决定就我们平时走路从A点到B点走直角路线时距离最远绕圆弧走比较近圆弧绕得越大路程就越近车间工人取折弯刀和折弯槽多数是凭习惯加上有时也存在懒得换的现象对于不同的折弯刀和折弯槽所加工出来的钣件展开尺寸车间工人其实也有一定的心得因为他们有临床试验的经历假如第一次加工时所用的系数有出入他们就会有针对性的作出改变来适应机器和折弯刀所以我们作为人员也不适宜过于硬性的规定自已计算出来的尺寸因V槽尺寸不一定齐全故需要灵活使用公式特别情况下需要更小V槽时原则上相对V槽减小不能超过20mm但实际上远远不止超过这个范围附折弯V模选择表以下为公司适用表V 4 6 8 10 12 14 16 18 20 24 28 32 36 b 28 4 557 85 10 11 25 14 17 20 25 25 r 07 1 13 16 2 23 263 33 38 45 6 6 S 05 ☆☆08 ☆☆☆☆1 ☆☆☆☆☆15☆☆☆☆☆ 2☆☆☆☆☆☆25☆☆☆☆☆☆ 3 ☆☆☆☆☆☆35 ☆☆☆☆☆ 4 ☆☆☆☆45 ☆☆☆ 5☆☆☆代表所选厚度板料正常情况下适用的V模b为相对应的V槽的最短折弯边长根据此表可得最小边长如果一个折弯边长比上表边长还有小则需要小于标准V槽来折弯同时要保证这个小的尺寸能够折出来在设计时可以适当减小BA值一般情况下减01~03已经差不多了以下为根据实际车间情况指定的表格L型折弯最小尺寸 V 6T 材料厚度凹模槽宽估测最小折弯高度折弯系数 1 6 45 12 12 6或8 5 12 15 8或10 6 13 2 10或12 75 17 25 12或14或16 85 183 16或18 105 194 24 15 3 5 30 19 3 但是往往最小尺寸比上表取的还小因为V<6T上表仅做参考U折决定U折的因素上模的形状如下图从常规刀具来看小U折最佳刀具为弯刀弯刀有很多种型号具体看实际情况折边尺寸见下图两尺寸呈递增关系A越长B就越长已用solidworks绘制公司折弯机各上下模及平台尺寸可以大致模拟折弯各结构的可行性和各尺寸是否干涉这个方法是最实用的二.与折弯机焊接的筋类要注意弯角处倒圆角避免筋与折弯机干涉设计焊接钣金组件时一定要考虑到焊接打磨的方便性可行性有时候要适当增加焊接工艺孔来焊牢两焊接在考虑到焊接件的牢固的同时要兼顾美观性三.这是常用的定位槽用来定位竖板与横板的结构上下35mm的空隙是为了放入工具来撬定位片的使定位片易于放入定位槽内四.对于部分尺寸精度要求高的孔槽类在激光割的情况下是无法做到精准的如Φ6孔在5mm板材下激光割实际可能只有Φ57所以为了保证尺寸精准在拷贝图纸到激光车间时要备份一份图纸并适当加大尺寸如Φ6变成Φ63并做好修改记录以此来达到尺寸的精度五.设计钣金件时还要考虑这个零件是要如何下料的是激光割数控冲床还是冲模以此来相应做出尺寸和结构调整如数冲料一般用12mm因要考虑到已有的冲压凸模大小的限制所以要设定适当的孔槽腰孔等是否有相匹配的模具来加工因激光成本是数冲的23倍所以在基本情况下能满足要求的尽量用数冲六.板厚与螺纹大小的关系翻边攻丝翻边又叫抽孔就是在一个较小的基孔上抽成一个稍大的孔再在抽孔上攻丝这样做可增加其强度避免滑牙一般用于板厚比较薄的钣金加工当板厚较大时如2025等以上的板厚我们便可直接攻丝无须翻边一般来说钢板上的螺纹孔深度不应小于螺纹公称直径但如果受力非常小也可以用23倍螺距板厚选择参考相应的普通螺母厚度GBT41选择即可太薄不合适一钣金所用材料常用材料有冷轧板SPCC电解板SECC普通铝板及铝合金板AL3003-H14AL5052-H32不锈钢板花纹板SGEC镀铝锌钢板comCC用于表面处理是电镀五彩锌或烤漆件使用comCC用于表面处理是烤漆件使用在无特别要求下一般选用SPCC可减少成本com镀镍或镀铬件使用有时不作处理跟据客户要求而定com表面处理是铬酸盐或氧化件使用com锈钢和雾面不锈钢它不需要做任何处理com表面处理是铬酸盐或氧化件使用主要起支撑或连接作用大量用于各种插箱中下面是常用板厚使用较多的零件类型T 05 压纸片等T 1 箱体外壳类小支架筋类一般用于折弯刀数多尺寸误差小的零件易变形校正T 15安装板类底梁托板类T 2 垫片安装板等T 3 撑架侧筋类隔板固定架类T 4T 5 支撑板T 8 侧板二钣金加工方法1下料方法下料是将厚材料按需要切成坏料钣金下料的方法很多按机床的类型和工作原理可分为剪切铣切冲切氧气切割和激光切割我们公司主要采用剪板机数控冲床及激光切割LASER三钣金联接方法钣金联接主工采用焊接螺纹联接铆接和粘接我们公司采用的联接方式焊接螺纹联接观察钣金件焊接可以注意到很多钣金件焊接的结构和要注意的尺寸1焊接是对焊件进行局部或整体加热或使焊件产生塑性变形或加热与塑性变形同时进行实现永久连接的工艺方法可分为手工电弧焊气体保护电弧焊激光焊气焊段焊和接触焊我们公司主要采用气体保护焊氩气和二氧化碳保护焊和点焊11气体保护电弧焊在进行气体保护电弧焊时电极电弧区及焊接熔池都处在保护气体的保护下采用氩气保护焊缝表面没有氧化物及夹杂物可以在任何空间位置施焊可以用肉眼观察焊缝的成形过程并进行调整生产效率高①氩弧焊简介氩弧焊技术是在普通电弧焊的原理的基础上利用氩气对金属焊材的保护通过高电流使焊材在被焊基材上融化成液态形成溶池使被焊金属和焊材达到冶金结合的一种焊接技术由于在高温熔融焊接中不断送上氩气使焊材不能和空气中的氧气接触从而防止了焊材的氧化因此可以焊接铜铝合金钢等有色金属氩弧焊按照电极的不同分为熔化极氩弧焊和非熔化极氩弧焊两种1.非熔化极氩弧焊工作原理及特点非熔化极氩弧焊是电弧在非熔化极通常是钨极和工件之间燃烧在焊接电弧周围流过一种不和金属起化学反应的惰性气体常用氩气形成一个保护气罩使钨极端头电弧和熔池及已处于高温的金属不与空气接触能防止氧化和吸收有害气体从而形成致密的焊接接头其力学性能非常好钨极氩弧焊一般只适于焊接厚度小于6mm的工件2.熔化极氩弧焊工作原理及特点焊丝通过丝轮送进导电嘴导电在母材与焊丝之间产生电弧使焊丝和母材熔化并用惰性气体氩气保护电弧和熔融金属来进行焊接的它和钨极氩弧焊的区别一个是焊丝作电极并被不断熔化填入熔池冷凝后形成焊缝另一个是采用保护气体随着熔化极氩弧焊的技术应用保护气体已由单一的氩气发展出多种混合气体的广泛应用如以氩气或氦气为保护气时称为熔化极惰性气体保护电弧焊在国际上简称为MIG焊以惰性气体与氧化性气体 O2CO2 混合气为保护气体时或以CO2气体或CO2+O2混合气为保护气时或以CO2气体或CO2+O2混合气为保护气时统称为熔化极活性气体保护电弧焊在国际上简称为MAG焊从其操作方式看目前应用最广的是半自动熔化极氩弧焊和富氩混合气保护焊其次是自动熔化极氩弧焊氩气是最常用的惰性气体是氩气它是一种无色无味的气体在空气的含量为0935%按体积计算氩的沸点为-186介于氧和氦的沸点之间氩气是氧气厂分馏液态空气制取氧气时的副产品对工件有很大影响使工件很容易变形而薄材则更容易烧坏铝材的焊接铝及铝合金的溶点低高温时强度和塑形低焊接不慎会烧穿且在焊缝面会出现焊瘤如果两铝材平面焊接通常在其中一面冲塞焊孔以增强焊接强度如果是长缝焊一般进行分段点固焊点焊的长度为30mm左右金属厚度2mm5mm铁材的焊接两工件垂直焊接时可考虑在这两个工件上分别开工艺定位孔及定位口使其自身就能定位且端口不能超出另一工件的料厚也可以冲定位点使工件定位且需用夹具将被焊处夹紧以免使工件受热影响而导致尺寸不准氩弧缺陷氩弧焊容易将工件烧坏导致产生缺口焊后的工件需要在焊接处进行打磨及抛光当工件展开发生干涉或工件太大可考虑将该工件分成若干部分然后通过氩弧焊来克服使其被焊成一体co2气体保护焊工艺以CO2作保护气体依靠焊丝与焊件之间的电弧来熔化金属的气体保护焊的方法称CO2焊这种焊接法采用焊丝自动送丝敷化金属量大生产效率高质量稳定成本相当低因此在国内外获得广泛应用一般适用于大于2mm厚的钢材焊接像低熔点金属如铝锡锌等不能使用气体保护焊的特点1采用明弧焊接熔池可见度好操作方便适宜于全位置焊接并且有利于焊接过程中的机械化和自动化特别是空间位置的机械化焊接2电弧在保护气体的压缩下热量集中焊接速度较快熔池小热影响区窄焊件焊后的变形小抗裂性能好尤其适合薄板焊接3用氩氦等惰性气体焊接化学性质较活泼的金属和合金时具有较好的焊接质量4在室外作业时必须设挡风装置才能施焊电弧的光辐射较强焊接设备比较复杂CO2保护焊的常见缺陷有裂纹未熔合气孔未焊透夹渣飞溅熔透过大等手工电弧焊氩弧焊与CO2保护焊优缺点比较优点缺点手工电弧焊焊接材料广使用场合广接头装配质量要求低工作效率低焊接质量依赖操作工人技术性较强CO2保护涵生产效率高焊接成本低焊缝抗锈蚀能力强焊接形成过程易观察易于控制焊接质量焊接表面不平滑飞溅较多设备复杂施工场合有限氩弧焊变形小适于焊接15mm以下的薄板材料焊接无飞溅无气孔焊后可不去焊渣焊接材料广质量高焊接工作效率低成本高易受钨极污染特殊场合需增加防风措施12接触焊即压力焊接触焊是瞬时加热连接部位在熔化状态或非熔化状态下对被焊件加压形成焊接接头的焊接方法它可分为对焊点焊和缝焊点焊的总厚度不得超过8mm焊点的大小一般为2T3 2T表示两焊件的料厚由于上电极是中空并通过冷却水来冷却因此电极不能无限制的减小最小直径一般为34mm点焊的工件必须在其中相互接触的某一面冲排焊点以增加焊接强度通常排焊点大小为Φ15com右两焊点的距离焊件越厚两焊点的中心距也越大偏小则过热使工件容易变形偏大则强度不够使两工件间出现裂缝通常两焊点的距离不超过35mm 针对2mm以下的材料焊件的间隙在点焊之前两工件的间隙一般不超过08mm当工件通过折弯后再点焊时此时排焊点的位置及高度非常重要如果不当点焊容易错位或变形导致误差较大点焊的缺陷1 破损工件的表面焊点处极易形成毛刺须作抛光及防锈处理2 点焊的定位必须依赖于定位治具来完成如果用定位点来定位其稳定性不佳2螺纹联接螺纹联接具有安装容易拆卸方便操作简单等优点常用于可拆的钢结构连接它可分为螺钉联接和螺栓联接3铆接铆接是用铆钉将金属结构的零件或组合件连接在一起的方法铆钉种类较多常用的铆钉有封闭形圆头抽芯铆钉封闭形沉头抽芯铆钉及开口型圆头抽芯铆钉开口型沉头抽芯铆钉四钣金表面处理方式表面处理表面处理一般有磷化皮膜电镀五彩锌铬酸盐烤漆氧化等磷化皮膜一般用于冷轧板和电解板类其作用主要是在料件表上镀上一层保护膜防止氧化再来就是可增强其烤漆的附着力电镀五彩锌一般用冷轧板类表面处理铬酸盐氧化一般用于铝板及铝型材类表面处理其具体表面处理方式的选用是根据产品的要求而定1.拉丝2.喷砂3.烤漆喷粉主要技术指标光泽度膜厚和色差烤漆前的表面处理除锈除油磷化处理烤漆对工件一般要求及工艺处理烤漆对工件表面要求平整凹凸不平影响外观在要求的烤漆面上如有通孔工艺安排时须对该孔作单边加01mm处理以避免因烤漆导致该孔减小在烤漆面如有通孔螺柱螺母及直接攻芽螺纹则须注明并特别提醒注意以避免烤漆粘附在螺纹上而导致不良烤漆后的工件一般不能受外界的冲击力如折弯冲压等以避免烤漆层脱落4.电镀主要镀五彩锌白锌黑锌镀铬5.抛光6.氧化五钣金加工主要设备1下料设备普通剪床数控剪床激光切割机数控冲床线切割激光切割激光切割是由电子放电作为供给能源2成形设备普通冲床网孔机折床和数控折床3焊接设备氩弧焊机二氧化碳保护焊机点焊机机器人焊机4表面处理设备拉丝机喷沙机抛光机电镀槽氧化槽烤漆线5调形设备校平机六典型钣金件加工流程图面展开编程下料剪冲割冲网孔校平拉丝冲凸包冲撕裂压铆折弯焊接表处组装七.钣金加工工艺钣金加工时会经常遇到一些问题需要你去优化它的工艺使其成为一个良品或达到一个特定的目的下面就简单来介绍一下我们在钣金加工时经常要注意到的一些工艺问题和技巧1.门板类一般是利用长边包短边的加工方式然后在相应角落处开工艺孔工艺孔的大小一般由板厚而定板厚增大时工艺孔的大小也要相应增大否则折弯时会产生棱角2.焊接件一般是利用治具孔或凸包来定位焊接可减少定位时所浪费的工时保证尺寸提高工作效率减少成本在一些比较难定位的焊接时一般使用凸包或孔定位3.电镀件因电镀液对料件有腐蚀作用所以一般要在电镀件的角落处增加工艺孔方便电镀液及时排出确保质量4.对于一此较大钣金件来说对材料又会造成一定的浪费时我们要考虑将其折成几个子件分开加工然后再将其焊在一起即保证了质量又减少了对材料的浪费节约了成本其他5 翻边攻丝翻边又叫抽孔就是在一个较小的基孔上抽成一个稍大的孔再在抽孔上攻丝这样做可增加其强度避免滑牙一般用于板厚比较薄的钣金加工当板厚较大时如2025等以上的板厚我们便可直接攻丝无须翻边6合理选择间隙及包边方式开合适的工艺孔槽来减小板材的拉伤同时也方便折弯包边的方式一般采用长边包短边的方式视情况而定7公差的合理性对于图面要求走公差的地方一定要合理分配公差若为电镀可不考虑公差若为烤漆则外形必须走负差孔位须走正差8毛刺方向对于门板类及盒体类必须考虑毛刺方向一般绘制完图后如料件正面在内可使用镜像命令反转图面再标注尺寸要保证毛刺在料件反面为原则数控冲床的排版方向要考虑到正反面及毛刺方向特别是表面不处理的不锈钢件亮面方向的选择9刀具的合理选择对于需用特殊刀具加工的地方先查看公司刀具表确定有无此刀具若无看是否可作工艺上的改进无法修正时要请购刀具10膜厚对于烤漆喷粉的料件一定要考虑膜厚通常情况下对于孔烤漆件要加大01com03 具体视情况而定根据情况如未考虑烤漆掉挂工艺孔而该类零件又无其它孔在展开时考虑加开掉挂工艺孔11易出错的地方需重点提示如那些大体上对称但有几个处不易明显区别的零件的折弯一定要加以注明而且要用较大的文字在展开图较明显的空白地方加以说。

基于Solidworks钣金折弯计算分析(原创)

钣金折弯计算分析及与solidworks配合使用2024-08-12, ysh第一章, 折弯原理及已推导公式板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动。

①现在通用的展开板料尺寸计算有三种, 即折弯系数, 折弯扣除和K-因子。

通过学习《SolidWorks的钣金设计技术基础——折弯计算》一文(本文最后附带此文), 推导出以下4公式,折弯补偿(折弯系数):bend allowance, 即BAL=各外边长度之和-2n×(R+T)+BAn为折弯次数, R为折弯半径, T为板料厚度, BA实质上就是发生变形的弧长(根据下图, 可以很好理解上面的公式)图1折弯扣除: bend deduction, 即BDL=各外边长度之和-n×BDBA与BD转换公式: BA=2(R+T)tan(α/2)-BD, 当α=90°时tan(α/2)=1 ②即, BA=2(R+T)-BDK-因子: 为简化表示钣金中性层的定义, 同时考虑适用于所有材料厚度, 引入k-因子的概念。

具体定义是: K-因子就是钣金的中性层位置厚度与钣金零件材料整体厚度的比值, 即: K = t/T(t为中性层到折弯内侧的距离)。

因此, K的值总是会在0和1之间。

如果中性钣金层不变形, 那么处于折弯区域的中性层圆弧的长度在其弯曲和展平状态下都是相同的。

所以, BA(折弯补偿)就应该等于钣金件的弯曲区域中中性层的圆弧的长度。

因此, 中性钣金层圆弧的半径可以表示为(R+t).利用这个表达式和折弯角度, 中性层圆弧的长度(BA)就可以表示为:BA = π(R+t)α/180°=π(R+KT)α/180°K-因子与BA的转换公式:BA=π(R+KT)×α/180°, 当α=90°时,即BA=π(R+KT)/2solidworks系统也是采用上面的公式进行计算。

钣金刨槽后Solidworks软件如何处理?怎么计算折弯系数?

钣金刨槽后Solidworks软件如何处理?怎么计算折弯系数?自从做媒体以来,经常有粉丝联系我,跟我沟通一些技术问题,真的非常感谢大家的支持和信任,最近有一个粉丝问到我, 钣金刨槽加工后折弯用solidworks怎样画?看到这个问题我深思了良久,因为我的脑子里没有答案,这确实是一个钣金工艺问题但又不像是一个钣金问题,为什么这么说呢,我们先来了解下什么是钣金,什么是钣金刨槽工艺。

什么是钣金件?它主要是利用金属的塑性,针对金属薄板,通过弯边、冲裁、成型等工艺得到单独的钣金零件,后期通过焊接、铆接等方式从而组装得到最终的钣金件。

钣金件的特点:•钣金件最为显著的特点就是同一个钣金零件它的厚度一定是一样的。

•钣金壁和钣金壁之间的连接处,它是通过折弯的方式来进行连接的。

•钣金件的材料利用率非常高,因为它是通过弯边、成型、冲裁来加工的,不像机械加工那种通过去除大量材料来达到,所以钣金加工切除的材料相对较少。

•钣金件由于壁薄,所以它的重量方面比较轻,因此设计以及操作和使用都比较方便,因此钣金件应用涉及到很多的行业。

什么是钣金钣金刨槽工艺•钣金加工广泛应用于各种场所,在一些高档场所的金属装饰中,金属薄板饰品弯制的形状越复杂,越能体现设计师的设计水准和新潮风格,从而吸引广大客户的眼球。

同时工件还要满足折弯棱边、圆弧半径尽可能的小、工件表面、装饰面无痕等工艺要求。

传统折弯工艺很难达到这种特殊的工艺要求,因此,在金属板材上进行刨槽折弯的工艺应运而生。

刨槽折弯工艺是一种先用刨槽机在金属板材需要折弯的位置上进行划线刨V形槽,然后再根据需求再进行折弯的工序。

刨槽折弯工艺特点如下:•工件棱边的圆弧半径小、工件无折痕,因为工件折弯后其棱边圆弧半径的大小和板材厚度成正比例的关系,板材越厚,折弯形成的圆弧半径越大。

因此对金属板材进行Ⅴ形开槽后,其板材剩余厚度变为原来的一半,甚至更小,这样就能使工件折弯后棱边圆弧半径大幅的减少。

•由于刨槽后折弯处剩余板厚较薄,折弯时的变形力也会相应的降低不会扩散影响到未折弯区域,因此折弯后工件表面不存在折痕,且由于折弯处板厚较薄,避免了装饰面出现压痕的风险。

SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]

![SolidWorks由系数折弯扣除K因子值的计算方法和原理[1]](https://img.taocdn.com/s3/m/694ba97f31b765ce05081465.png)

折弯系数折弯扣除K因子值的计算方法一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规则定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经验的和掐指规则的方法,并提供途径定制具体输入内容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些基本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

参考图折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SolidWorks的钣金设计技术基础本文详细地介绍了几种目前在钣金件的设计与成型加工中常用的计算方法及其基础理论,详述了折弯补偿法、折弯扣除法及K-因子法的区别和互相转换的关联关系,为行业内的广大工程技术人员提供了有效的参考与引用工具。

一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

另一方面,随着计算机技术的出现与普及,为更好地利用计算机超强的分析与计算能力,人们越来越多地采用计算机辅助设计的手段,但是当计算机程序模拟钣金的折弯或展开时也需要一种计算方法以便准确地模拟该过程。

虽然仅为完成某次计算而言,每个商店都可以依据其原来的掐指规则定制出特定的程序实现,但是,如今大多数的商用CAD和三维实体造型系统已经提供了更为通用的和强大功能的解决方案。

大多数情况下,这些应用软件还可以兼容原有的基于经验的和掐指规则的方法,并提供途径定制具体输入内容到其计算过程中去。

SolidWorks也理所当然地成为了提供这种钣金设计能力的佼佼者。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

SolidWorks软件在2003版之前只支持折弯补偿算法,但自2003版以后,两种算法均已支持。

为使读者在一般意义上更好地理解在钣金设计的计算过程中的一些基本概念,同时也介绍SolidWorks中的具体实现方法,本文将在以下几方面予以概括与阐述:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、 K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA)。

因此整个零件的长度就表示为方程(1):LT = D1 + D2 + BA (1)折弯区域(图中表示为淡黄色的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件图1稍有难度的部分就是如何确定展平的弯曲区域的长度,即图中由BA表示的值。

很显然,BA的值会随不同的情形如材料类型、材料厚度、折弯半径与角度等而不同。

其它可能影响BA值的因素还有加工过程、机床类型、机床速度等等。

BA值到底从何而来?实际上通常有以下几种来源:钣金材料供应商,实验数据,经验以及一些工程手册等。

在SolidWorks中,我们即可以直接输入BA值,提供一个或多个带BA 值的表,也可以使用另外的方法如K因子(后面将会深入探讨)来计算BA值。

对所有这些方法,根据需要我们既可以为零件中的所有折弯输入相同的信息,也可以为每个折弯单独输入不同的信息。

对于不同的厚度、折弯半径和折弯角度的各种情况,折弯表方法是最为准确的让我们指定不同折弯补偿值的方法。

一般来说,对每种材料或每种材料/加工的组合会有一个表。

初始表的形成可能会花些时间,但是一旦形成,今后我们就可以不断地重复利用其中的某个部分了。

三、折弯扣除法折弯扣除,通常是指回退量,也是一种不同的简单算法来描述钣金折弯的过程。

还是参照图1和图2,折弯扣除法是指零件的展平长度LT等于理论上的两段平坦部分延伸至“尖点”(两平坦部分的虚拟交点)的长度之和减去折弯扣除(BD)。

因此,零件的总长度可以表示为方程(2):LT = L1 + L2 - BD (2)折弯扣除同样也是通过以下各种途径确定或提供的:钣金材料供应商、试验数据、经验、带方程或表格的针对不同材料的手册等。

四、折弯补偿与折弯扣除之间的关系由于SolidWorks通常采用折弯补偿法,对熟悉折弯扣除法的用户来说了解两种算法的关系就很重要了。

实际上利用零件的折弯和展开的两种几何形状是很容易推导出两个值之间的关系方程的。

回顾一下,我们已有两个方程式:LT = D1 + D2 + BA (1)LT = L1 + L2 - BD (2)以上两个方程右边相等可以变化成方程(3):D1 + D2 + BA = L1 + L2 – BD (3)在图1的几何形状部分做几条辅助线,形成两个直角三角形,变为如图3所示。

角度A代表弯曲角,或者说是零件在折弯过程中扫过的角度。

此角也描述了表示折弯区域形成的圆弧的角度,在图3中显示为两半组成。

如果内侧弯曲半径用R表示,用T表示钣金零件的厚度。

用一个直角三角形来帮助清楚表达各种几何关系,如图3中的绿色直角三角形。

根据图示的直角三角形各尺寸及三角函数原理,我们很容易得到以下方程:TAN(A/2) =(L1-D1)/(R+T)………………………………………………………............................................ ...*经过变换,可得D1的表达式为:D1 = L1 – (R+T)TAN(A/2) (4)利用同样的方法,利用另一半直角三角形的关系,可以得到D2的表达式为:D2 = L2 – (R+T)TAN(A/2) (5)将方程(4)、(5)代入方程(3)可以得到以下方程:L1+L2-2(R+T)TAN(A/2)+BA = L1+L2-BD化简后可以得到BA与BD之间关系式:BA = 2(R+T)TAN(A/2)-BD (6)当弯曲角度为90度时,由于TAN(90/2)=1,此方程可以得到进一步简化:BA = 2(R+T)-BD (7)方程(6)和方程(7)为那些只熟悉一种算法的用户提供了非常方便的从一种算法转换到另一种算法的计算公式,而需要的参数只是材料的厚度、折弯角度/折弯半径等。

特别是对SolidWorks的用户来说,方程(6)和(7)同时提供了将折弯扣除转换到折弯补偿的直接计算方法。

折弯补偿的值既可以用于整个零件/独立折弯,也可以形成一张折弯数据表。

五、K-因子法K-因子是描述钣金折弯在广泛的几何形状参数情形下如何弯曲/展开的一个独立值。

也是一个用于计算在各种材料厚度、折弯半径/折弯角度等广泛情形下的弯曲补偿(BA)的一个独立值。

图4和图5将用于帮助我们了解K-因子的详细定义。

我们可以肯定在钣金零件的材料厚度中存在着一个中性层或轴,钣金件位于弯曲区域中的中性层中的钣金材料既不伸展也不压缩,也就是在折弯区域中唯一不变形的地方。

在图4和图5中表示为粉红区域和蓝色区域的交界部分。

在折弯过程中,粉红区域会被压缩,而蓝色区域则会延伸。

如果中性钣金层不变形,那么处于折弯区域的中性层圆弧的长度在其弯曲和展平状态下都是相同的。

所以,BA(折弯补偿)就应该等于钣金件的弯曲区域中中性层的圆弧的长度。

该圆弧在图4中表示为绿色。

钣金中性层的位置取决于特定材料的属性如延展性等。

假设中性钣金层离表面的距离为“t”,即从钣金零件表面往厚度方向进入钣金材料的深度为t。

因此,中性钣金层圆弧的半径可以表示为(R+t).利用这个表达式和折弯角度,中性层圆弧的长度(BA)就可以表示为:BA = Pi(R+T)A/180………………………………………………………………………**为简化表示钣金中性层的定义,同时考虑适用于所有材料厚度,引入k-因子的概念。

具体定义是:K-因子就是钣金的中性层位置厚度与钣金零件材料整体厚度的比值,即:K = t/T因此,K的值总是会在0和1之间。

一个k-因子如果为0.25的话就意味着中性层位于零件钣金材料厚度的25%处,同样如果是0.5,则意味着中性层即位于整个厚度50%的地方,以此类推。

综合以上两个方程,我们可以得到以下的方程(8):BA = Pi(R+K*T)A/180 (8)这个方程就是在SolidWorks的手册和在线帮助中都能找得到的计算公式。

其中几个值如A、R和T都是由实际的几何形状确定的。

所以回到原来的问题,K-因子到底从何而来?同样,回答还是那几个老的来源,即钣金材料供应商、试验数据、经验、手册等。

但是,在有些情况下,给定的值可能不是明显的K,也可能不完全表达为方程(8)的形式,但无论如何,即使表达形式不完全一样,我们也总是能据此找到它们之间的联系。

例如,如果在某些手册或文献中描述中性轴(层)为“定位在离钣料表面0.445x材料厚度”的地方,显然这就可以理解为K因子为0.445,即K=0.445。

这样如果将K的值代入方程(8)后则可以得到以下算式:BA = A (0.01745R + 0.00778T)如果用另一种方法改造一下方程(8),把其中的常量计算出结果,同时保留住所有的变量,则可得到:BA = A (0.01745 R + 0.01745 K*T)比较一下以上的两个方程,我们很容易得到:0.01745xK=0.00778,实际上也很容易计算出K=0.445。

仔细地研究后得知,在SolidWorks系统中还提供了以下几类特定材料在折弯角为90度时的折弯补偿算法,具体计算公式如下:软黄铜或软铜材料:BA = (0.55 * T) + (1.57 * R)半硬铜或黄铜、软钢和铝等材料:BA = (0.64 * T) + (1.57 * R)青铜、硬铜、冷轧钢和弹簧钢等材料:BA = (0.71 * T) + (1.57 * R)实际上如果我们简化一下方程(7),将折弯角设为90度,常量计算出来,那么方程就可变换为:BA = (1.57 * K * T) + (1.57 *R)所以,对软黄铜或软铜材料,对比上面的计算公式即可得到1.57xK = 0.55,K=0.55/1.57=0.35。

同样的方法很容易计算出书中列举的几类材料的k-因子值:软黄铜或软铜材料:K = 0.35半硬铜或黄铜、软钢和铝等材料:K = 0.41青铜、硬铜、冷轧钢和弹簧钢等材料:K = 0.45前面已经讨论过,有多种获取K-因子的来源如钣金材料供应商,试验数据,经验和手册等。

如果我们要用K-因子的方法建立我们的钣金模型,我们就必须找到满足工程需求的K-因子值的正确来源,从而得到完全满足所期望精度的物理零件结果。