气气热管换热器计算书

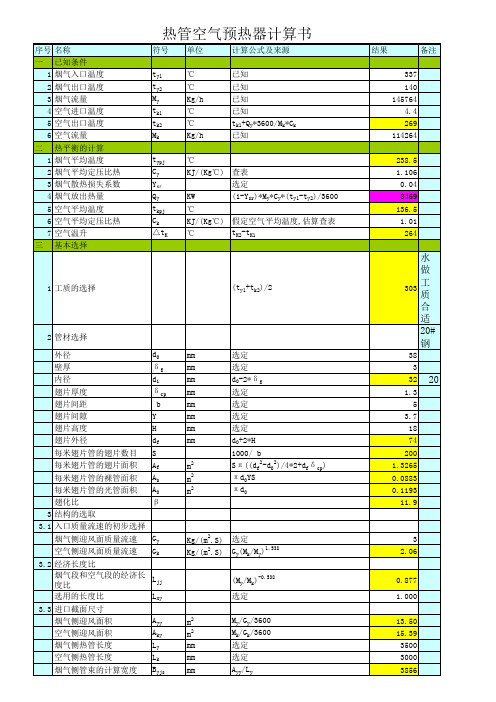

热管空气预热器计算

Rz

m2℃/W

K0

W/(m.℃)

最大温差 最小温差 对数平均温差

△tmax ℃

△tmin ℃

△T

℃

4.7 传热面积计算

传热面积 所需管子根数 所需管子根数取整 富裕系数 选取管子根数

A0

m2

n1

根

n1'

根

fx

n2

根

选定 B/S1 π d0Ly np*A0yd π d0Lk np*A0kd (S1*Ly-2d0-2Ly/b*δ cp)/(S1*Ly) (S1*Lk-2d0-2Lk/b*δ cp)/(S1*Lk) Gysj/xAyz Gksj/xAkz

0.0337

查表

0.0000230

0.686

0.1378(λ k/d0)(d0Gkmax/μ k)0.718(Prk)1/3(Y/H)500..29960 X=1.7-2.4,d0=12-41

0.1057(λ k/d0)(d0Gkmax/μ k)0.667(Prk)1/3(Y/H)0.164(Y/Xδ=1c.p)20-.107.57,d0=13.5-1

303

查表

754.5

查表

32.172

查表

1555.9

查表

0.01960

di(g(ρ lh-ρ vh)/σ h)0.5

19.232

3.20.5tanh(0.5B0h0.25)

1.396

Ckh2rh(π /4di2)(ρ lh-0.25-ρ vh-0.25)-2*(gσ h2(2ρ.l4h4-ρ7 vh))0.25

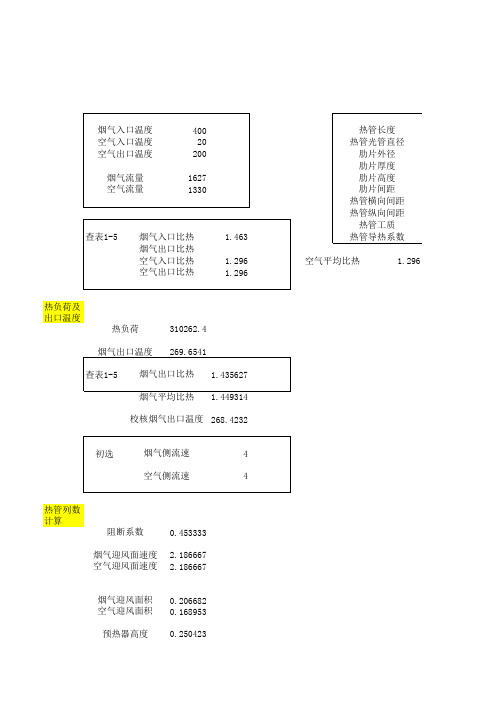

迎风面横向管间距

S1

迎风面每排管根数

np

烟气侧每根热管光管外表面A积0yd

(完整版)气气热管换热器计算书

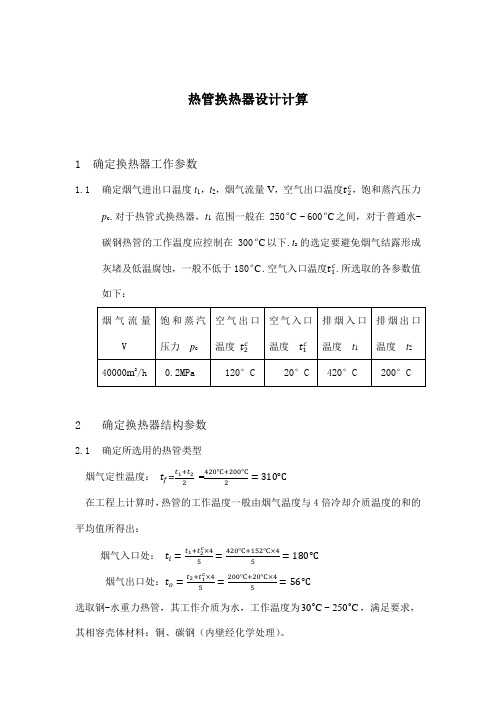

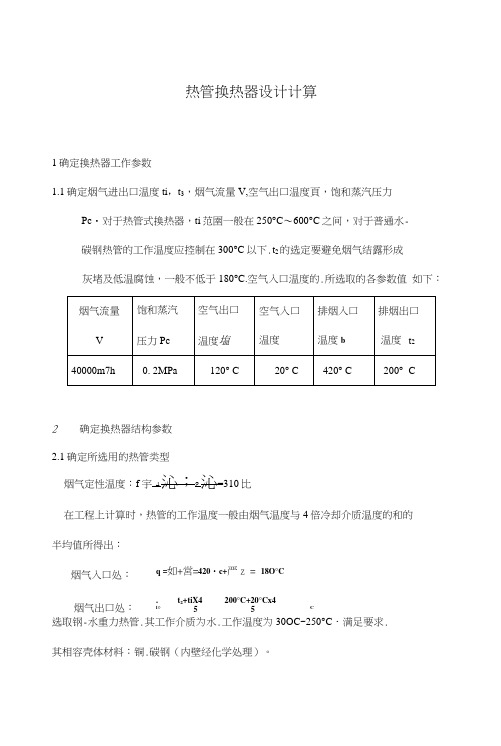

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i管壳厚度计算由式][200d P S iV式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而2MAX 1[] 3.5/4kg mm故 0.896mm 3.52000.02228.5S考虑安全因素,取 1.5S mm ,管壳外径:m m 25.51222S 2d d i f . 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm 每米热管长的翅片数:'10001000200/5f f n m S 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n每米长翅片热管翅片之间光管面积(1)r o f f A d n每米长翅片热管光管外表面积o o A d 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.0252.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

热管换热器设计计算及设计说明

热管换热器设计计算及设计说明热管换热器设计计算及设计说明1.引言1.1 背景1.2 目的1.3 范围2.设计要求2.1 传热需求2.2 材料选择2.3 设计参数①换热面积②压降限制③管子尺寸④工作温度3.热管换热器基本原理3.1 热管换热器工作原理3.2 热管换热器的优点和应用领域4.设计计算4.1 换热器传热计算①热传导模型②热阻计算4.2 管子尺寸计算4.3 热管液体填充计算4.4 压降计算5.设计方案5.1 热管换热器结构设计①整体结构②管板结构③热管布置5.2 材料选用及制造工艺6.工程图纸6.1 总装图6.2 管板图6.3 管子图6.4 附件图7.安装与使用注意事项7.1 安装步骤7.2 操作须知7.3 维护保养附件:1.热管换热器结构设计图纸2.材料选择与使用说明书3.设备运行参数记录表本文所涉及的法律名词及注释:1.设计要求:设计过程中必须满足的相关要求和标准。

2.传热需求:根据工况和热流量确定的需要传热的要求。

3.材料选择:根据工作条件和传热要求选择合适的材料进行设计和制造。

4.设计参数:在设计过程中使用的相关参数,如换热面积、压降限制等。

5.工作温度:换热器在实际工作过程中的温度范围。

6.热传导模型:用于计算热管换热器传热效果的数学模型。

7.热阻计算:通过计算换热管道和外界之间的热阻来评估传热效果。

8.管子尺寸计算:根据传热需求和阻力要求,计算管道的尺寸。

9.热管液体填充计算:根据液体性质和工作温度,计算填充液体的数量和性质。

10.压降计算:根据流体流速和管道尺寸计算流体流经换热器时的压降。

11.设计方案:根据1.2节的目的和设计要求,提出符合要求的热管换热器结构设计。

12.制造工艺:制造热管换热器时需要采用的工艺方法。

13.总装图:热管换热器的整体结构图。

14.管板图:热管换热器中管板的结构图。

15.管子图:热管换热器中管道的结构图。

16.附件图:包括安装附件和连接管件的结构图。

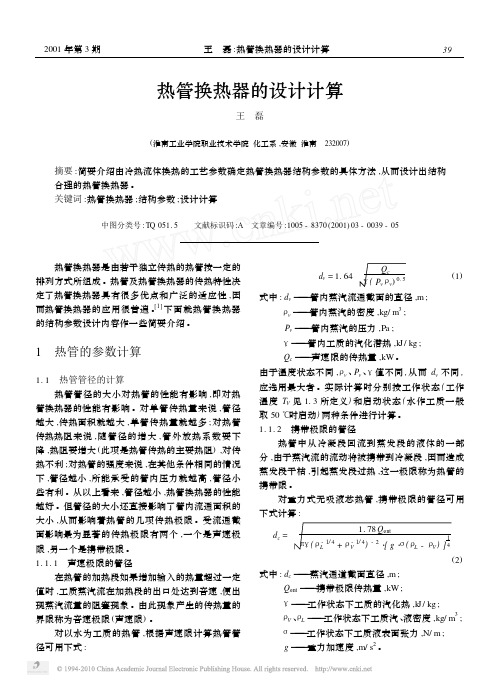

热管换热器的设计计算

热管中从冷凝段回流到蒸发段的液体的一部 分 ,由于蒸汽流的流动将被携带到冷凝段 ,因而造成 蒸发段干枯 ,引起蒸发段过热 ,这一极限称为热管的 携带限 。 对重力式无吸液芯热管 , 携带极限的管径可用 下式计算 :

dc =

1. 78 Q ent

- 1/ 4 - 1/ 4 π γ(ρ ) + ρV L - 2

L经 = L1 = L2 K2 K1

饱和温度 , K; T1 、 T2 — — — 分别为热流体和冷流体的温度 , K。 安全长度比主要用于验证计算确定的长度比是 否安全 。 1. 3 工质的选择 工质的选择要满足与热管材质相容性和热物理

( 4)

2001 年第 3 期 王 磊 : 热管换热器的设计计算

1. 5 翅片效率与翅化比 1. 5. 1 翅片效率

G

单位 kg/ m2 ・ s

流动方向上的管排数

8 2. 4~2. 7

热管在气体侧传热时热阻较大 , 常采取加翅片 的方法来强化传热 。加翅片后 ,随翅片高度的增加 , 其温度与热管壁温有一个梯度 。当以热管光管面积 计算给热系数时 ,即存在一个翅片传热效率问题 ,即 η=

( 见 2. 3 中定义) ,W/ m2 ・ K;

M1 、 M2 — — — 分别为热流体和冷流体的质量流

单管传输功率 (kW)

<1 <3 <7

管径 d o ( 外径) (mm)

16~25 25~32 32~60

量 ,kg/ h 。 在计算时 , 需先确定 L 经 , 再根据传热原理求 K1 、 K2 。为此 , 可先估计 K1 、 K2 值 , 估算出 L 经 , 再进 行精确的传热计算 。 K1 与 K2 值可按表 2 估计 。

气气热管换热器计算书

热管换热器设计计算1确定换热器工作参数1.1 确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力Pc?对于热管式换热器,ti 范圉一般在250°C? 600°C 之间,对于普通水- 碳钢热管的工作温度应控制在300°C 以下. t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180°C.空气入口温度的. 所选取的各参数值如下:2 确定换热器结构参数2.1确定所选用的热管类型烟气定性温度: f 宇_4 沁; 2 沁=310 比在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的半均值所得出:如+営=420? c+严z = 18O°C烟气入口处:q =. t2+tiX4 200°C+20°Cx4烟气出口处:l° 5 5 C选取钢-水重力热管. 其工作介质为水. 工作温度为30OC~25°0 C? 满足要求. 其相容壳体材料:铜. 碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v = 1.64 Qc t J厂9必)2根据参考文献《热管技能技术》,音速限功率参考范闱,取10 = 56 吃启动时p v = O.1113k^/7H 3p v = 0.165 X 105par = 2367.4 幼/kg因此d v = 1.64 I ! = 10.3 mmyr(p v p v)l由携带极限确定所要求的管径d _ I 1.78 X Qent Qc=4kW,在P Ji (P L" 1/4+ P V~1/4)_2^(P L - Pv]1/4根据参考文献《热管技能技术》,携带限功率参考范围,取180°C时P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg Q ent=4kw 管内工作温度t t =J = 431.0xl0^N/m因此178x4nx20L3x(8Q6.^ i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun考虑到安全因素,最后选定热管的内径为4 = 22111111管売厚度计算由式Pv420qcr]式中,Pv按水钢热管的许用压力28.5kg /nmr 选取,由对应的许用230°C來选取管壳最大应力乐朋=14kg/nim 2,而[<r]= - (7,^ = 3.5ka / nmr 428? 5x0.022 =0.89611U11考虑安全因素,= 1.5210101x131.15, 管壳外径:df =4+2S= 22+2x1.5= 25mm.通常热管外径为25? 38mm时,翅片高度选10? 17mm (—般为热管外径的一半),厚度选在0.3~1.2mm为宜,应保证翅片效率在0.8以上为好. 翅片间距对干净气流取 2.5? 4mm:积灰严重时取6? 12inm,并配装吹灰装置. 综上所述,热管参数如下:翅片节距:Sf = Sf+务=4+1= 5mm每米热管长的翅片数:n厂啤= ^ = 200/mS f 5肋化系数的计算:每米长翅片热管翅片表面积Af =[2x^.x (d^-d;)+ ^ d f . J f] n f 4 4 每米长翅片热管翅片之间光管面积A=”a(i- i “込)每米长翅片热管光管外表面积肋化系数:宀[2x^x(d^-d;) + ^ d f J f] n f l + ^ d o (l-n f J f)訂- 4 力4[0.5 x (O.O5 2 - 0 0253) + 0 05 x0 0011x200 + 0.025 x(l-0.2) o ---- =8.70.0252.3确定换热器结构将热管按正三角形错列的方式排列,管子S' = (1.2~1.5)蚣取S'= 中心距70nmio3 热力计算3. 1确定换热器中热管的热侧和冷侧的管长Wc,以及迎风面管数B1)确定烟气标准速度V, —般取 2.5~5m/s,假设vMm/s,可得出烟气迎风面的面积4=匕=黑=2.8n】22)确定迎风面宽度E,取E=1.8m,热管的热侧管长“=霍=1.56m,适当D 1.0取= 1.5m,并且lh/lc = 3/1<? l c = 0.5mo3)求出迎风面的管数B, B = E/S = 1.8/0.07 = 25.7,B为整数,应取B=26, 因此实际的迎风面的宽度 E = 0.07 X26 = 1.82m,同时实际的迎风面面积A' =Exl h =1.82 X 1.5 =2.73m2,实际的速度是 d = v/A'=疵鲁石= 4.07m/So3.2确定传热系数1)烟气定性温度:tf = ti + t2/2 = 420°C;200°C = 310 C°,从而确定烟气的物性参数:2)确定烟气侧管束的最小流通截面积NFA = [(S '一d。

气气热管换热器计算书

热管换热器设计计算1确定换热器工作参数1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力Pc・对于热管式换热器,ti范圉一般在250°C〜600°C之间,对于普通水-碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下:2确定换热器结构参数2.1确定所选用的热管类型烟气定性温度:f 宇_4沁;2沁=310比在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的半均值所得出:烟气入口处:q =如+営=420・c+严z = 18O°C烟气出口处:. t2+tiX4 200°C+20°Cx4l° 5 5 C选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C・满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v = 1.64 Qc t J厂9必)2根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在10 = 56吃启动时p v = O.1113k^/7H3p v = 0.165 X 105par = 2367.4幼/kg因此d v = 1.64 I ! = 10.3 mmyr(p v p v)l由携带极限确定所要求的管径d _ I 1.78 X QentP Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kgJ = 431.0xl0^N/m178x4因此nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4=13.6nun考虑到安全因素,最后选定热管的内径为4 = 22111111管売厚度计算由式Pv420qcr]式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选取管壳最大应力乐朋=14kg/nim2,而[<r]= -(7,^ = 3.5ka / nmr 4考虑安全因素,= 1.5111111,管壳外径:df =4+2S= 22+2x1.5= 25mm. 通常热管外径为25〜38mm 时,翅片高度选10〜17mm (—般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对 干净气流取2.5〜4mm :积灰严重时取6〜12inm,并配装吹灰装置.综上所述, 热管参数如下: 光管内径光管外径 翅片外径 翅片高度翅片厚度翅片间距肋化系数d]/mmd 。

气气热管换热器计算书

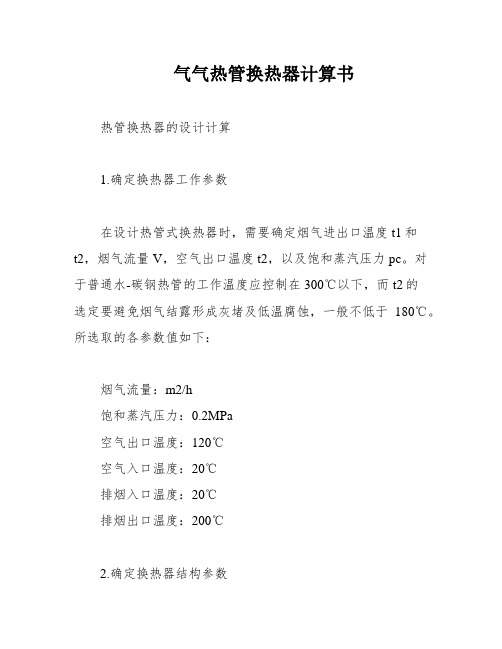

气气热管换热器计算书热管换热器的设计计算1.确定换热器工作参数在设计热管式换热器时,需要确定烟气进出口温度t1和t2,烟气流量V,空气出口温度t2,以及饱和蒸汽压力pc。

对于普通水-碳钢热管的工作温度应控制在300℃以下,而t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180℃。

所选取的各参数值如下:烟气流量:m2/h饱和蒸汽压力:0.2MPa空气出口温度:120℃空气入口温度:20℃排烟入口温度:20℃排烟出口温度:200℃2.确定换热器结构参数2.1 确定所选用的热管类型在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出。

对于本设计,烟气入口处的温度为180℃,烟气出口处的温度为56℃。

因此,选取钢-水重力热管作为工作介质,其工作温度为30℃~250℃,相容壳体材料为铜和碳钢(内壁经化学处理)。

2.2 确定热管尺寸在确定热管尺寸时,需要根据音速极限和携带极限来选择管径。

根据参考文献《热管技能技术》,取参考功率范围Qc=4kW,在t2=56℃启动时,可得到热管的管径为10.3mm。

根据参考文献《热管技能技术》,取参考功率范围Qent=4kW,在管内工作温度ti=180℃时,可得到热管的管径为1.11mm。

根据给定的公式,计算得到热管的内径为22mm,管壳厚度为1.5mm,外径为25mm。

为保证翅片效率在0.8以上,选取翅片高度为11mm,厚度为0.5mm,翅片间距为5mm,肋化系数为8.7.将热管按正三角形错列的方式排列,管子中心距取70mm。

确定热管的热侧和冷侧管长。

本文介绍了烟气余热锅炉中热管的设计计算方法。

首先需要确定烟气标准速度v,一般取2.5~5m/s,假设v=4m/s,可得出烟气迎风面的面积A=2.8m2.确定迎风面宽度E,取E=1.8m,热管的热侧管长Aℎ=1.5m,并且Aℎ⁄AA=3⁄1,∴AA=0.5m。

求出迎风面的管数B,A=A⁄A′=1.8⁄0.07=25.7,B为整数,应取B=26,因此实际的迎风面的宽度A=0.07×26=1.82m,同时实际的迎风面面积A′=A×Aℎ=1.82×1.5=2.73m2,实际的速度是A′=A⁄A′=4.07m/s。

套管换热器计算

套管换热器计算天然气集输P195~P201一,计算热负荷天然气质量流量ms0.171kg/s天然气定压比热Cp 2.558kj/kg·k天然气入口温度t1'8℃天然气入口温度t1''28℃热负荷Q=ms·Cp(t1''-t1')8.74836kw二,计算逆流平均温差热水入口温度tw’80℃热水出口温度tw''76℃平均温差Δt59.1912831℃三,计算管内传热系数管内流体流速u 1.097m/s管内流体密度ρ45.58kg/m3管内径d0.066m流体动力粘度μ0.00001255Pa·s雷诺数Re=udρ/μ2.63E+05>10000为湍流状态计算普朗特数管内流体导热系数λ0.03763w/m·k普朗特数Pr=Cpμ/λ8.53E-01计算奴塞尔数温度校正系数εt1入口效应校正系数εL1弯管修正系数εR1被加热奴塞尔数Nu=0.023Re0.8Pr0.4εtεLεR 4.68E+02管内传热系数h=Nuλ/d266.7024863w/m2·k四,计算环形空间传热系数套管内径d20.15m内管外径d10.076m环形空间当量直径de0.220052632m环形空间液体流速ul0.03m/s环形空间液体密度ρl1000kg/m3环形空间液体动力粘度μl 3.15E-04Pa·s雷诺数Re=uldeρl/μl20957.39348>10000为湍流状态计算普朗特数环形空间流体导热系数λl0.6698w/m·k环形空间流体定压比热Cpl 4.356kj/kg·k普朗特数Pr=Cplμl/λl2.05E+00计算奴塞尔数温度校正系数εt1入口效应校正系数εL1弯管修正系数εR1被冷却奴塞尔数Nu=0.023Re0.8Pr0.4εtεLεR 8.17E+01环形空间传热系数h1=Nuλl/de248.6865006w/m2·k五,计算总传热系数K污垢热阻R1,R20.000260.0005m2·k/w管壁导热系数λb45w/m·k总传热系数K=1/(d1/d·h+d1/2λb*ln(d1/d)+1/hl+R1+R2)108.4850274w/m2·k六,所需内管传热面积计算传热面积F=Q/K/Δt1.362382602m2七,所需内管长度计算内管长度L=F/PI/d15.70605067m取长度为8m。

热管换热器计算书

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m δ-=⨯因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i =管壳厚度计算由式][200d P S iV σ=式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而2MAX 1[] 3.5/4kg mm σσ==故 0.896mm 3.52000.02228.5S =⨯⨯=考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =⨯+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:'10001000200/5f f n m S === 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n ππδ=⨯⨯-+⋅⋅⋅⋅每米长翅片热管翅片之间光管面积(1)r o f f A d n πδ=⋅⋅-⋅每米长翅片热管光管外表面积o o A d π=⋅ 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d ππδπδβπ⨯⨯-+⋅⋅⋅⋅+⋅⋅-⋅+==⋅22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.025⨯-+⨯⨯+⨯-==2.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

气-气列管换热器实验

在本实验装置中,为了尽可能提高换热效率,采用热流体走管内、冷流体走管间形式,但是热流体热量仍会有部分损失,所以Q应以冷流体实际获得的热能测算,即

(5—5)

则冷流体质量流量m2已经转换为密度和体积等可测算的量,其中 为冷流体的进口体积流量,所以 也应取冷流体的进口密度,即需更具冷流体的进口温度(而非定性温度)查表确定。

50.1

26.3

42

6

50

73.2

53.3

59.8

26.6

40.5

表2.气-气列管换热器传热系数测定数据处理表

换热方式:并流传热

序号

Q

△t1

△t2

△tm

K

1

86.87698701

46.6

13.4

26.63787136

6.65593624

2

164.5155813

46.8

13.6

26.86489702

12.4975757

****化工原理实验报告

学院:******专业:*******班级:*****

姓名

*****

学号

****

实验组号

***

实验日期

*****

指导教师

****

成绩

实验名称

气-气列管换热器实验

一、实验目的

1.测定列管式换热器的总传热系数。

2.考察流体流速对总传热系数的影响。

3.比较并流流动传热和逆流流动传热的特点。

e)同理,可进行冷热流体的并流换热实验。注意:热流体流量在整个实验过程中最好保持不变,但在一次换热过程中,必须待热流体进出口温度相对恒定后方可认为换热过程平衡。

f)实验结束,应先关闭加热器,待各温度显示至室温左右,再关闭风机和其他电源。

气汽热交换计算

气-汽热交换 1.实验设备参数 (1)水平管 内管(铜管)外径 m .d o 030= 内径 m .d i 0250= 内管横载面积 220004908704m .d S i ==π外管(玻璃管)外径 m .D o 0570= 内径 m .D i 050= 测试长度: m .l 850= (2)空气流量计连接管内径 m .d 0260= 孔板内径 m .d 01800= 孔流系数 6400.C =气气水ρρρπρπ)(gR d C )p p (d C q V -=-=2424221231000m /kg =水ρ 32931m /kg .=气ρ数据处理示例:数据记录:例如:空气流量在U 型压差计读数为m .cm R 0707==时,此时测得空气进出口温度分别是:05.741=t ℃,2.552=t ℃ 平均温度6.64=t ℃,查空气密度或计算300/05.16.64273273293.1m kg T T =+==ρρsm )gR d C q V /0059.005.1)05.11000(07.081.92018.0785.064.0(24322=-⨯⨯⨯⨯⨯=-==气气水ρρρπ空气粘度的计算:可用萨特兰公式计算:)4.1104.110()(05.100++⨯=T T T Tμμ K T 2730=时,s pa ⋅⨯=-501071.1μKT 3.3373.64273=+=,则17.185.037.1)4.113.3374.110273()2733.337(1071.15.15=⨯=++⨯=⨯-μs Pa ⋅⨯=⨯⨯=--551001.21071.11761.1μ空气的物理性质可用:粘度s pa ⋅⨯=-6101.20μ ,比热容K kg /J .c p ⋅⨯=3100171,导热系数K .m /W .0290=λW t t c q Q p V 8.118)2.5505.74(10017.105.10059.0)(321=-⨯⨯⨯⨯=-⋅=ρmt A QK ∆⨯=蒸汽进出口温度是89.10021==T T ℃2121t t ln t t t m ∆∆∆-∆=∆ 84.2605.7489.100111=-=-=∆t T t ℃ 69.452.5589.100222=-=-=∆t T t ℃ 得4.35=∆m t ℃ 2121‘ln t t t t t m ∆∆∆-∆=∆ 63.2605.7468.100111=-=-=∆t t t W 48.452.5568.100222=-=-=∆t t t W2.3563.2648.45ln63.2648.45‘=-=∆m t ℃K m W t l d Q t A Q m i m i 2/6.502.3585.0025.014.38.118=⨯⨯⨯=∆⨯=∆⨯=παs /m ...d q A q u i V i V 120250785000590422=⨯===π 15612101.20046.112025.0Re 6=⨯⨯⨯==-μρdu 705.0029.0101.2010017.1Pr 63=⨯⨯⨯==-λμp c6.43029.0025.06.50=⨯=⨯=λαi d Nu数据处理:实验结果对流传热系数根据量纲分析法得nmc Nu Pr Re =,取对数A m Nu +=Re lg lg ,其中n c A Pr lg =,设Nu y lg =,Re lg =x ,则可作直线A mx y +=, 求出斜率m k =,Pr 变化不大,可设为定值,取4.0=n ,在获得A 值的情况下,求得c ,这样就获得了求α的经验公式。

热管式换热器设计计算说明书

目录1绪论 (1)1.1热管及热管换热器的概述 (1)1.2热管及其应用 (1)1.2.1热管的工作原理 (2)1.2.2热管的基本特性 (4)1.2.3热管的发展历程及应用领域 (5)1.2.4热管换热器 (8)1.2.5换热器应用前景及研究进展 (14)1.3热管气-气换热器设计中应注意的问题 (16)2热管气-气换热器的计算理论及方法 (18)2.1热管的材料及工作温度 (18)2.2 热管的强度与最大传热功率 (19)2.3热管气-气换热器的设计计算方法 (20)2.4总换热系数的求解理论及方法 (23)2.5热管气-气换热器的离散计算法理论 (32)2.6热管气-气换热器的定壁温计算法理论 (37)3确定设计方案 (39)3.1选择换热器类型 (39)3.2热管的设计 (39)3.3热管换热器的设计计算方法 (40)4热管换热器设计准备 (41)4.1换热管的排列形式 (41)4.2设计步骤 (42)4.3确定原始数据 (42)4.4符号说明 (43)4.5标注说明 (45)5热管换热器工艺计算 (46)5.1计算总传热量Q (46)5.2求空气侧出口温度2′′ (46)5.3确定迎风面宽度及热管列数 (48)5.4求透过系数 (48)5.5求换热系数 (50)5.6求翅化比和翅化效率 (50)5.7求单根热管的热阻和对数平均温度∆,确定单根热管的热通量q (51)5.8求热管的排数 (52)5.9求总热管数 (52)5.10求耗散系数1,2,确定压力损失1,∆2 .....................................................................................525.11计算净自由容积和烟气侧与空气侧当量直径1,2 (53)5.12C语言运行结果 (53)6热管的设计 (55)6.1 热管工作温度的选择 (55)6.3热管材料的选择 (57)6.4热管的堵头设计计算 (57)6.5热管长度的确定 (57)6.6热管传热极限的影响 (58)7设备的结构设计 (60)7.1材料的选择 (60)7.2筒体的设计温度、压力选择 (60)7.2.1筒体厚度的计算 (60)7.3椭圆形堵头的设计 (60)7.4容器法兰的选择 (61)7.5开孔补强 (63)7.6隔板的设计 (63)7.6.2隔板的厚度确定 (63)7.6.2隔板管孔直径的确定 (63)7.6.3隔板与壳体和热管的连接方式 (63)8结论 (65)∆参考文献 (66)IV致谢 (6)8附录 (69)外文原文 (76)外文1 (76)外文2 (83)外文译文 (94)译文1 (94)译文2 (108)V1绪论1.1热管及热管换热器的概述热管是一种具有极高导热性能的新型传热元件,它通过在全封闭真空管内的液体的蒸发与凝结来传递热量,它利用毛吸作用等流体原理,起到良好的制冷效果。

气气列管换热实验实验指导书

气气列管换热实验实验指导书一、 实验目的1.测定列管式换热器的总传热系数。

2.考察流体流速对总传热系数的影响。

3.比较并流流动传热和逆流流动传热的特点。

二、基本原理在工业生产过程中,大量情况下,冷、热流体系通过固体壁面(传热元件)进行热量交换,称为间壁式换热。

如图(4-1)所示,间壁式传热过程由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热所组成。

达到传热稳定时,有()()mp p t KA t t c m T T c m Q ∆=-=-=12222111(4-1)式中:Q - 传热量,J / s ;m 1 - 热流体的质量流率,kg / s ; c p 1 - 热流体的比热,J / (kg ∙℃); T 1 - 热流体的进口温度,℃; T 2 - 热流体的出口温度,℃; m 2 - 冷流体的质量流率,kg / s ; c p 2 - 冷流体的比热,J / (kg ∙℃); t 1 - 冷流体的进口温度,℃; t 2 - 冷流体的出口温度,℃;Tt图4-1间壁式传热过程示意图K - 以传热面积A 为基准的总给热系数,W / (m 2 ∙℃); m t ∆- 冷热流体的对数平均温差,℃;热、冷流体间的对数平均温差可由式(4—2)计算,()()12211221ln t T t T t T t T t m -----=∆ (4-2)列管换热器的换热面积可由式(4—3)算得,dL n A π⋅= (4—3) 其中,d 为列管直径(因本实验为冷热气体强制对流换热,故各列管本身的导热忽略,所以d 取列管内径),L 为列管长度,n 为列管根数,以上参数取决于列管的设计,详见下文附表。

由此可得换热器的总给热系数,mt A QK ∆=(4—4) 在本实验装置中,为了尽可能提高换热效率,采用热流体走管内、冷流体走管间形式,但是热流体热量仍会有部分损失,所以Q 应以冷流体实际获得的热能测算,即)(12222t t C V Q p -=ρ (4—5) 则冷流体质量流量m 2已经转换为密度和体积等可测算的量,其中2V 为冷流体的进口体积流量,所以2ρ也应取冷流体的进口密度,即需更具冷流体的进口温度(而非定性温度)查表确定。

热管热力学计算书

第一章设备预算1、设备参数第二章 工程热力学计算设计参数及要求:空气温度:t c1=0℃;t c2=220℃; 烟气温度:t h1=355;t h2=145℃ 烟气流量:q h =10000Nm 3/h ;根据设计经验,无机高效热管定型为: 热管φ25×3(GB3087)烟气侧长度0.965m ;空气侧长度0.935m ;工艺连接长度为0.1m ; 烟气侧螺距为P h =15mm ;翅片高hhl =12.5mm ;翅片厚fhδ =1.2mm ;空气侧螺距为Pc=8mm ;翅片高hcl =12.5mm ;翅片厚fcδ =1 mm ;横向间距S T =0.062m ;纵深间距:S L =0.054m ;煤气侧单位长度翅片数67fn n =片;空气侧单位长度翅片数125fn n =片; 换热计算(确定传热元件) 计算换热量计算传热量Q①烟气定性温度122502h hh ft t t +==℃ 查得定性温度下烟气的参数: 定压比热h pC =1.1095kJ/kg ⋅oC ;密度:h f ρ=0.687kg/3m ;粘度:h f μ=26.355⨯106-kg/(m ⋅s)。

()2442510/h f w m s λ-=⨯导热系数:. 普朗特数:hPr =0.66 ②烟气放热量Q h()()1267990.687 1.1095355145/3600302.3h h h hh h f p Q V C t t kwρ=⋅⋅⨯-=⨯⨯⨯-=③热管传到空气侧的热量考虑烟气侧有3%热损,故:Qc =302.3(1-3%)=293.23kW 。

④空气侧实际获得热量Q ''考虑冷侧3%热损,故:Qc '=293.23⨯(1-3%)=284.43kW 。

⑤空气流量出口温度; 空气流量:q=6440Nm 3/h ;估计空气出口温度为:2158ct =℃定性温度12792c cc ft t t +==℃ 1.009/cp C kJ =定压比热:(kg ·℃); 31/c fkg m ρ=密度:; 粘度:621.110/()c f kg m s μ-=⨯⋅。

热管空气预热器计算书

取整

4

查物性参 数

定性温度

空气导热系数

空气普朗特数

空气动力粘度

烟气导热系数

烟气普朗特数

烟气动力粘度

0.000032 0.702

0.000024 0.0000512

0.647 0.000051

查图2-12 翅片效率

0.91

热管排数 计算

结构参数 U

-0.03713

结构参数 P

6.520757

排数

5.947128

取整

6

热管数

24

1.5 0.025 0.05 0.0004 0.0125 0.003 0.0625 0.0541

水 0.117

表1-5 燃烧产物和空气的平均比热,kJ/(标m3·

温度 ℃ 0~200

℃) 燃烧产物的比热C 烟 天然气、焦 发生炉煤气

炉煤气、液 、高炉煤气

1.379

1.421

200~400 1.421

1.463

400~700 1.463

1.505

700~1000 1.505

1.547

1000~1200 1.547

1.588

1200~1500 1.588

1.63

1500~1800 1.63

1.672

1800~2100 1.672

1.714

壁温

222.1058

空气对流换热系数 0.047374

光管除翅片换热面 0.0459 翅片换热面积 0.676143 光管换热面积 0.052962

翅片效率参数m 44.99484

参数mh

0.562435

实际空气侧换热系 0.591434

气-气热管实验说明书

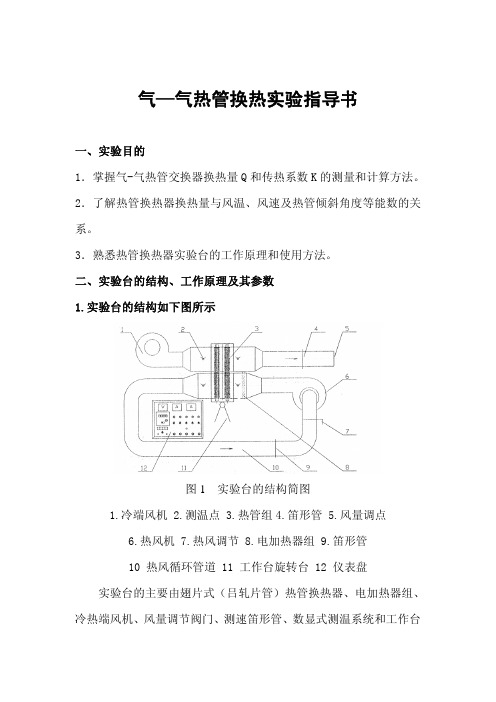

气—气热管换热实验指导书一、实验目的1.掌握气-气热管交换器换热量Q和传热系数K的测量和计算方法。

2.了解热管换热器换热量与风温、风速及热管倾斜角度等能数的关系。

3.熟悉热管换热器实验台的工作原理和使用方法。

二、实验台的结构、工作原理及其参数1.实验台的结构如下图所示图1 实验台的结构简图1.冷端风机2.测温点3.热管组4.笛形管5.风量调点6.热风机7.热风调节8.电加热器组9.笛形管10 热风循环管道 11 工作台旋转台 12 仪表盘实验台的主要由翅片式(吕轧片管)热管换热器、电加热器组、冷热端风机、风量调节阀门、测速笛形管、数显式测温系统和工作台等组成,其结构特点如下:(1) 热锻空气采用循环系统,系统温升快,省电。

(2) 热风电加热系统分三组控制。

其中一组可无级调节,因而温度调节灵活、稳定。

(3) 采用数显式测温系统,具有快速、准确、方便等特点。

(4) 实验台可绕支点向前方旋转90度,除可测量热管换热器热端空气温度、空气流速等参数与换热量的关系外,还可进行热管倾斜角度对热管工作性能影响的测定。

2.工作原理经热端风机压出的空气被电加热器加热后流经热管器下半部、加热并启动热管,热管内部工质(丙酮)受热沸腾,其蒸汽将热量带出热管换热器上半部,并通过翅片加热冷端空气,蒸汽冷凝后沿管壁流向热管下半部。

冷,热端空气的流量是通过笛形管用微压计来测量,空气温度利用数显式测温仪表测量并显示,可通过琴键开关进行测点转换。

3.实验台参数(1)冷、热端测速段风管截面积(D=160mm )24L R D F F π==2m (2)冷、热端热管结构参数:冷、热端热管结构图(3)热管换热器冷、热端传热表面积23.18L R F F m ==(或根据直径计算)(4)安装形式:14根3列竖向、叉排。

三、实验操作步骤1.转动卡片,将控制箱抬至水平位置。

2.将电源插头插在插座上并合上总电源开关。

此时,温度仪表显示。

3.开启热端风机开关,调节热端循环风量(利用风机进口处的风量调节板,改变其面积来进行调节)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热管换热器设计计算

1 确定换热器工作参数

1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度,饱和蒸汽压力

p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C ..所选取的各参数值

如下:

烟气流量 V 饱和蒸汽压力 p c 空气出口温度

空气入口温度

排烟入口温度 t 1 排烟出口

温度 t 2 40000m 2/h

120°C 20°C

420°C

200°C

2 确定换热器结构参数

2.1 确定所选用的热管类型 烟气定性温度: =

=

在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:

烟气入口处: 烟气出口处:

选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸

对于管径的选择,由音速极限确定所需的管径

根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在

启动时

因此

由携带极限确定所要求的管径

根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度

时

4431.010/N m

因此

考虑到安全因素,最后选定热管的内径为

m m 22d i

管壳厚度计算由式

]

[200d P S i

V

式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而

2MAX 1

[] 3.5/4

kg mm

故 0.896mm 3.5

2000.022

28.5S

考虑安全因素,取 1.5S mm ,管壳外径:m m 25.51222S 2d d i f . 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:

翅片节距:'415f f f S S mm 每米热管长的翅片数:'10001000

200/5

f f n m S 肋化系数的计算:

每米长翅片热管翅片表面积

22

[2()]14

f f o f f f A d d d n

每米长翅片热管翅片之间光管面积

(1)r o f f A d n

每米长翅片热管光管外表面积

o o A d 肋化系数:22

[2()]1(1)

4

f o f f f o f f f r

o

o

d d d n d n A A A d

22[0.5(0.050.025)0.050.001]2000.025(10.2)

8.70.025

确定换热器结构

将热管按正三角形错列的方式排列,管子中心距

取。

3 热力计算

确定换热器中热管的热侧和冷侧的管长

,以及迎风面管数B

1)确定烟气标准速度v ,一般取~5m/s ,假设v =4m/s ,可得出烟气迎风面的面

积

2)确定迎风面宽度E ,取E =,热管的热侧管长

,适当取

,并且

,。

3)求出迎风面的管数B ,

,B 为整数,应取B =26,因此实际的迎风面的宽度,同时实际的迎风面面

积

,实际的速度是。

确定传热系数 1)烟气定性温度:,从而确定烟气的物

性参数:

310

2)确定烟气侧管束的最小流通截面积

求烟气侧的最大质量流速

求烟气侧流体雷诺数

=3785

通过Briggs公式,求的烟气侧流体的对流换热系数

3) 假定热管管壁温度

4) 由可以在查出热管侧的管材导热系数

在米海耶夫推荐的下,可推出冷侧流体的对流换热系数

同时

由两参数,可以查圆形翅片管的肋效率图,烟气侧的热

管效率

5) 算出烟气侧每米长的热管的翅片表面积:

烟气侧每米长的翅片和热管之间的面积:

烟气侧管外每米长的热管的管外总面积:

6) 算出烟气侧的管外有效对流换热系数

算出冷流体管外有效对流换热系数

7) 算出总传热系数

参考《热交换器原理与设计》,可查得烟气污垢热阻。

因此,管壁的导热热阻为

确定烟气侧总传热面积和换热器所需要的管数

1)算出传热量

由于热平衡,并且考虑到6%的综合热损

2) 确定对数平均温差,忽略其预热过程,因此

3) 确定烟气侧的总传热面积和换热器所需要的管数m

=

应取整m=355 根

确定管排数

取整排

按之前说的,以正三角方式排列,即以26、25依次排列,这样总共的管数应该是N=357

4 流阻计算

确定烟气侧的流阻

对于圆形翅片管,使用Robinson和Briggs公式

先求出烟气侧摩擦系数

=

烟气侧的压力降

确定引风机的功率增量

??为电动机效率,通常取。