特种冶金新技术_李正邦

电渣重熔钢液洁净度控制研究进展

2010年4月第18卷第2期河南冶金HENANMETALLURGYApr.2010V01.18No.2电渣重熔钢液洁净度控制研究进展李京社王再飞杨树峰(北京科技大学)摘要电渣重熔工艺能够显著去除钢中的非金属夹杂物、降低钢中的总氧含量。

本文阐述了电渣重熔过程中非金属夹杂物的去除机理、夹杂物成分和含量的控制以及电渣重熔过程中氧含量的控制,介绍了电渣重熔过程钢液洁净度控制的研究进展,提出了进一步提高电渣重熔过程钢液洁净度水平的研究方向。

关键词电渣重熔非金属夹杂物总氧含量REⅧW0FCLEANLⅡ岖SSCoNTROLFoRSTEELSPRoDUCEDBYESRPRoCESSLiJingsheWangZaifeiYangShufeng(UniversityofScienceandTechnologyBeijing)ABSTRACTESRprocesscouldnotonlyremovenonmetallicinclusionslargelybutalsoreducethetotaloxygencontentnotably.TheprogressofcleanlinessinESRprocesshasbeenintroducedbyanalyzingthemechazismofremovingnonmetal-lleinclusions,thecontrolofbothcontentandcompositionofnonmetallicinclusionsandthecontroloftotaloxygencontent.Besides,researchdirectionsgregiveninordertofurtherimprovethecontrollevelofcleanlinessinESRprocess.KEYWORDSESRno舢e瞌Ilicinclusionstotaloxygencontent0前言电渣重熔(ESR)是利用电流通过电渣层产生电阻热来熔化自耗电极的合金母材,液体金属以熔滴形式经渣层下落至水冷结晶器中的金属熔池内,即渣洗清洁钢液,钢锭由下而上逐步结晶。

电渣冶金的发展历程、现状及趋势

模型 、物质传 递模 型 ( 力学模 型 、 热 薄膜及渗透

理论 为基 础 的新传 质模 型 ) 热塑 性模 型. 和 A Mthl和 F SS ac 等 人成 功地把 热传 . icel .. urz t 递 模 型与现代 凝 固理论 结合 起来 ,用热 传递 模 型

( . . aO 电焊研究所推广了电渣熔铸异形铸 EO H T ) 件 E C和 双 极 串 联 电渣 焊 E WB 两 项 新 技 术 , S S 中国、 日 、美国、西德、加拿大相继在电渣熔 本 铸上有突破.电渣技术从焊接领域扩大到冶金领 域 ,再扩大到铸造行业 .

i h ed o e mae a wa as d n t ef l fn w tr l sr i . i i e

Ke r y wo ds: ee tos g m e al gy; ure iua o te s lcr l tlur c r ntst t n;r nd a i

关键词 :电渣冶金 ;现状 ;趋 势

中图分类号 :T 4 F1 1 文献标 识码 : 文章编号 :17 - 2 (0 1 S —0 1 7 6 16 0 2 1 ) 100 - 6 0

De eo m e o e s,c r e tst a i n a v lp ntpr c s u r n iu to nd

1. 53万 t , / 以后 , a 6 O年代钛合金市场萧条 , 当 相

一

块引起铸锭成分不均等而未获推广. 霍普金斯作

为 K l g 司技 术 负 责 人 , eog公 l 长期 垄 断 这 一 技 术 , 用 于高 速 钢 ( , 1 和 高 温 合 金 ( e一1C M2 T ) F 6 r一 2 N 一6 ) 小 量 生 产 .9 9年 霍 普 金 斯 作 为 5 i Mo 的 15

H13钢退火态显微组织不合格原因分析

!"#$%&&'!()*+,-

W9B 钢退火态显微组织不合格原因分析

徐长征! 王荣辉+ 张洪奎! !?宝山钢铁股份有限公司 研究院上海%+"!,"" +?宝钢特种材料有限公司上海%+"",&"

%%摘要通过金相显微镜电子扫描显微镜和能谱分析等手段详细分析了 K!$ 钢退火态组 织不合格产品的显微组织通过组织再现实验验证了显微组织不合格的原因并提出了初步 建议 %%关键词K!$ 退火 显微组织

的渗碳体首先溶断溶解的碳原子向周围扩散然 后逐渐聚集长成球状 显然热处理条件相同时 不均匀的原始混合组织得到的球化退火态组织肯 定是不均匀的

偏析主要是电渣重熔均匀化退火锻造工艺 和固溶处理工艺不当等因素造成的 7!# 钢的含 碳量为 $=&9左右其合金元素总量达 (9碳及 合金元素易发生偏析在凝固过程中因选分结晶 的原因存在枝晶偏析尤其在凝固后期枝晶偏 析很严重电渣锭经锻造退火后呈贫碳区与富碳 区交替分布的带状组织& 在通常情况下7!# 钢经过电渣重熔后枝晶较细枝晶偏析和夹杂物 得到改善材质均匀致密 但若电渣工艺控制不 当也会出现较为严重的偏析现象 在电渣过程 中如果电流过大熔速过快渣池较深会造成凝 固速率减慢枝晶发达偏析严重) 弗莱明斯 研究 表 明+ 枝 晶 间 距 和 凝 固 时 间 存 在 如 下 关系 "".A ! " #! $#'!A % 式中! 为枝晶间距))#! #' 为常数由合金成 分确定%为局部凝固时间)35

9:材料及试验方法

材料采用某厂生产的 K!$ 钢#其 K!$ 钢工艺 流程为$ 电 炉 冶 炼 .炉 外 精 炼 .真 空 脱 气*模 铸*保护气氛电渣重熔*高温均质化处理*多向 锻造*细化 处 理*球 化 退 火 处 理*机 加 工*检 验. 成分如下表 ! 所示. 本文首先分析了不合格 品的组织特征#之后使用同种类材料对退火态组 织做了不同超细化处理冷却速度的组织再现试 验. 本研究采用的主要仪器及设备$X0H!!T!'' NI!8IT#用来 金 相 组 织 观 察 及 定 量 金 相 分 析% K,)("#,!*& +"" 扫描电镜 ! !0'" #!0' 微观分

特种冶金新技术

炼室 、 金 装 料 室 与 铸 锭 室 用 真 空 管 道 与 真 空 阀 合

门进 行 连 接 与分 隔 , 而 使 真 空 室容 积 大 为 减 小 , 从 用蒸 汽喷 射 泵 , 速 达 到 高 真 空 度 0 6 a 有 很 迅 .7 P ,

1 1 分 隔式 真 空 感 应 熔 炼 VIP . D

9I J 唧

M 印删 只 , 中 国 通 用 “ 种 冶 金 ” )在 特 。

1 真 空 冶 金

真空 冶 金 通 常 在 0 0 ~5 a . 1 0 P 。超 级 合 金 、 难

熔 合金 、 性 金 属 数 量 增 长 、 量 提 高 以及 金属 问 活 质

化 合物 的应 用 扩 大 , 动 真 空 冶 金 的 发 展 。 推

熔、 电渣快 速重 熔 、 电渣复 合技 术等 电渣冶金 和等 离子 冶金 技术 的新 进展 , 评述 了其 发 展方 向 。 并 关键词

Ne T c n lg n S e il ealr y w e h oo yi p ca tl g M u

L e b n iZh ng a自耗 电极 双 座 VD IP

F g. V] - u lx s s m t o ie n o d c n i 1 DP d p e y t e wi c mb n d i g t a o — h n s m ̄ ee t d a t g 1 . 1 l cr e c s n o i

g s ig p u i g a d c l r cb ei d c o lvtt nme n ,ee t sa asn o r n o d c u il n u t n e i i n i ao l g ler lgme a u g e h oo 7 一v c un e e t sa met i t o tl r yt e l g l n a u i ler l g r l— o e i ,ee t sa a i e l n a d e e u sa ld n ,a d p a mame a u g tc n lg a e b e rs me n di u — g n ler lg rp d r me t g n lC ' l ca d g n l s o i o g i tl y e h oo y h v e n p e e da l r t r sf

电渣重熔技术在中国的应用和发展

电渣重熔技术在中国的应用和发展摘要中国电渣冶金起步于1958年。

至今,全国所有特殊钢厂都建立了电渣重熔车间,拥有工业电渣炉86台,年生产能力10万t;产品包括优质合金钢与超级合金243个牌号。

尖键词电渣冶金重熔熔铸欧美及日本发展电渣冶金均引进前苏联技术,世界上独立发展电渣冶金技术的国家仅有中国与英国。

1965年英国设菲尔德 ------------ 布朗公司将1台7t真空电弧重熔炉改为电渣重熔炉,英国电渣冶金从此揭开序幕。

我国冶金工作者在电渣焊的基础上开发出电渣重熔技术,我国电渣冶金从此诞生。

40年来我国电渣冶金规模不断扩大,技术不断创新。

目前我国所有特殊钢厂都有电渣重熔车间,冶金系统有工业电渣炉86台,年生产能力10万t;小型电渣炉遍及全国,从结晶器消耗推算其年产量约3万t,我国电渣冶金产量在世界上名列前茅。

生产的超级合金及优质合金钢种达243个牌号,技术上处于领先地位。

1发展历程1958年9月冶金部建筑研究院电渣组在应用电渣焊焊接轧机机架时,为消除焊缝热裂缝,采用低碳钢板涂铁合金粉末作自耗电极,进行电渣焊,获得成分均匀的合金钢焊缝,由此受到启示,于1958年12月9日将铁合金粉末涂在碳钢棒上作自耗电极,用高炉风管(铜制)作水冷结晶器,冶炼出合金工具钢。

1959年4月在衡阳冶金机械厂做了生产试点,熔炼了100 kg高速钢锭,除直接冶炼高速钢外,还采用重熔法回收了一批废旧高速钢刀具,成果发表于《焊接》杂志建国10周年专刊上,同期还成功地应用电渣法减少铸钢件冒口。

该成果受到国内冶金界的矢注。

1959年11月北京钢铁学院和冶金部建筑研究院合作,采用电渣重熔法,研制成功航空轴承钢。

I960年初北京钢铁学院设计了150 kg工业性电渣炉,由北京钢厂制造,并在该院投产。

1960年6月冶金部建筑研究院设计了0 • 5 t双电极支臂连续抽锭电渣炉,该设备在重庆特殊钢厂建成,于I960年8月重熔出0 • 51优质合金钢锭,此后冶金部建筑研究院帮助重庆特殊钢厂、大冶钢厂建立电渣车间,开发产品。

读《钢铁冶金前沿技术》

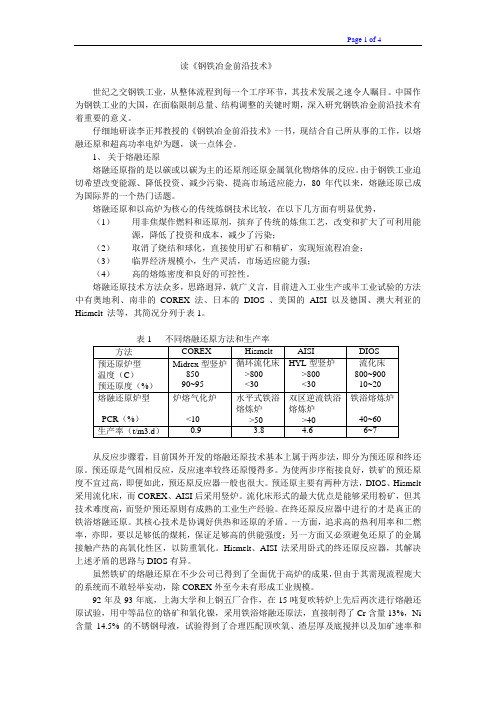

Clecim-ksc IRSID

100 100 42 58

103 282

1.1 26.1

Danarc-single Danieli

80 98.5 35 45

107 305 1.45

51

Danarc-twin Danieli

80 95 26 37

162 290

1.4

61

K-ES

Байду номын сангаас

VAI

80 53 38 53 90.6 325

我国超高功率电炉的装备总体是先进的, 但电炉系统的技术优化和操作落后于国外,

表 6 列出了某大电炉的主要操作指标,其中许多指标没有达到最佳,在工艺完善和操作提高

有工作要做。

表6

上钢五厂 100t 直流电炉的主要操作指标

平均出钢量 (t) 电耗 (kwh/t) 氧耗 (Nm3/t) 碳耗 (kg/t) 电极 (kg/t) 渣线寿命(炉) 炉底寿命(炉) 通电时间 (min) 出钢周期 (min)

Page 2 of 4

供能强度的经验。试验过程的成分变化见图 1 诚然,熔融还原和高炉炼铁相比,仍有两个值得深究的问题,一是,粉料的利用。一步

法熔融还原依靠流化床进行预还原是回避烧结之一法,但其长期稳定的运行有许多技术需要 解决;含碳团块是易于工业实施的方案,然而,如若进行预还原的话,投资和污染与烧结是 相当的。二是能耗。高炉本身的能耗已经充分优化,烧结和焦化在该系统总能耗中占 30%, 熔融还原只有按“能量封闭”设计并尽量减少废气,才有可能在能耗上胜过高炉炼铁。

电渣重熔板锭过程中温度场的动态模拟

维普资讯

・

第2 8卷 第 5期 3 ・ 20 4 07年 1 O月

特殊钢

SPECI AL STEEL

V 12 . o 5 o. 8 N . O tb r 2 0 e o e 0 7

电 渣 重 熔 板 锭 过 程 中 温 度 场 的 动 态 模 拟

较小 的二次枝 晶 间距 。但 是 , 何选 取 合 理 的重熔 如 速度是 一个关键 问题 , 如果 采用试 验 的方 法 , 对大 的 板锭 进 行 解 剖 , 本 是 非 常 高 的 , 不 太 现 实 。 因 成 也 此 , 能通过 数值模 拟 的方 法 计算 出板 锭 重熔 过 如果

ig th sb e sa l h d t i lt e tmp r t r ed o a g t u n S n o a e n e tb i e smu ae t e e au e f l s b i o r g E R t i ee t e l n p e n a s o h i f l n di h df rn met g s e d a d a . r i n 1z h f c t ̄ o t l o l e t .Smuai n r s l h w d t a d r g rmet g o 0 t lb i g t i rs .e . y e te ef theo e n mea p ph i lt e u t s o e t u n e l n f sa n o t co s s c d o s h i i 2 w h t n sz 0 i ie4 0 mm 0 o x20 0 mm d r me t g s e d 3~5 mm/ n n a e l n p e i mi ,wi n r a ig rme i g s e d t e d p h o t o l t i c e sn e h n p e h e t f h mea p o l i ce s d a d a eg t frme td i g t a b u D t d u l g t h c n s h y tm a u s.t a y saet e n ra e n sh ih o e l o sa o t o o b eo i o t ik e ste s se w si q a ise d t t h n e n w u f n n

电渣重熔过程中氧的控制

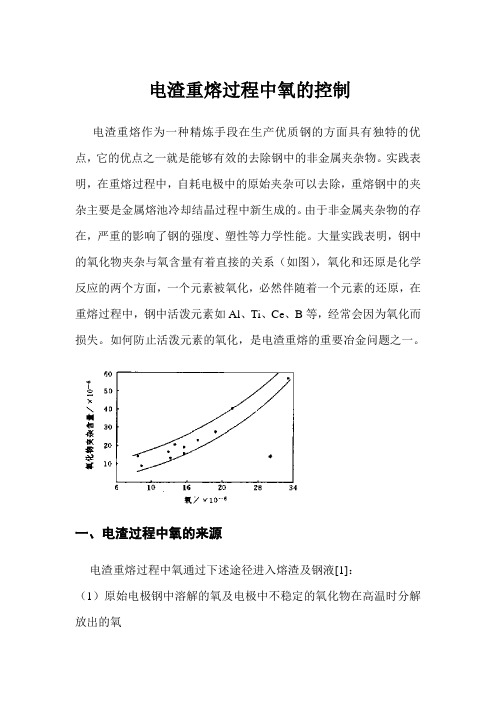

电渣重熔过程中氧的控制电渣重熔作为一种精炼手段在生产优质钢的方面具有独特的优点,它的优点之一就是能够有效的去除钢中的非金属夹杂物。

实践表明,在重熔过程中,自耗电极中的原始夹杂可以去除,重熔钢中的夹杂主要是金属熔池冷却结晶过程中新生成的。

由于非金属夹杂物的存在,严重的影响了钢的强度、塑性等力学性能。

大量实践表明,钢中的氧化物夹杂与氧含量有着直接的关系(如图),氧化和还原是化学反应的两个方面,一个元素被氧化,必然伴随着一个元素的还原,在重熔过程中,钢中活泼元素如Al、Ti、Ce、B等,经常会因为氧化而损失。

如何防止活泼元素的氧化,是电渣重熔的重要冶金问题之一。

一、电渣过程中氧的来源电渣重熔过程中氧通过下述途径进入熔渣及钢液[1]:(1)原始电极钢中溶解的氧及电极中不稳定的氧化物在高温时分解放出的氧(2)电极表面生成的氧化铁皮随电极的重熔带入渣中的氧(3)氧直接从大气中通过渣池转移到金属熔池(4)渣中不稳定氧化物带入金属熔池中的氧二、熔渣的传氧实践表明,当原始电极中的氧含量较低时,电渣冶金实际是一个增氧过程,增氧的程度与渣系的选择密切相关。

W.W.Holzgruber等人通过对惰性气体保护下用不同氧分压及不同渣系分别重熔304不锈钢的含氧对比试验的结果进行分析后得出结论,大气中的氧能透过渣层进入金属中,其氧含量随大气中氧分压的增加而增加,另外不同的渣对氧有不同的透气性,并且其透气性与渣的稳定性相一致,即在惰性气氛下重熔时,钢中氧含量高的渣,其透气性也高。

许多实验已证明,由稳定性低的氧化物所组成的渣重熔的钢含氧量高;而由稳定性高的氧化物所组成的渣重熔的钢含氧量低。

熔渣的传氧方式主要由渣中不稳定的变价氧化物传递,如Fe、Ti、Mn 、Cr 等低价氧化物,在渣池表面吸收大气中的氧,形成高价氧化物。

这些元素的高价氧化物在渣池和金属熔池界面放出氧,变成低价氧化物,氧从而进入钢中,这一反应是一个循环过程。

以Fe的氧化物为例,其全部化学反应如下:2(FeO)+1/2 O2→(Fe2O3)(Fe2O3)+[Fe]→3(FeO)(FeO)→[Fe]+[O]这些元素的低价氧化物都是传氧物质,不断地将空气中的氧送入金属熔池,起到了“气筒”的作用为了准确理解熔渣在电渣过程与氧含量的关系,排除空气在实验过程中的影响,有人在保护气氛下做了如下电渣重熔实验1(如图1)[2]。

熔融还原冶炼高速钢

熔融还原冶炼高速钢

李正邦

【期刊名称】《中国有色金属学报》

【年(卷),期】2004(014)0z1

【摘要】对采用白钨矿、氧化钼和钒渣冶炼高速钢进行了热力学和动力学的计算与分析.在熔融还原过程中,CaWO4、MoO3和V2O5将被C、CaC2、Si-Fe、SiC 还原.反应过程包括:固-固反应、液-固反应、铁浴反应和液-液反应.WO3还原的限制性环节是WO3在熔渣中的扩散,改善渣流动性,扩大反应界面能加快WO3的还原.用阻尼剂能有效抑制钼的挥发.在20t AC电弧炉上用氧化钨矿工业化生产高速钢M-2成功,产品质量优异.该工艺具有缩短工序、节约资源、降低能耗、提高成品率和改善环境等优点.综合上述功效,每吨M-2钢节约成本1780元.

【总页数】6页(P30-35)

【作者】李正邦

【作者单位】钢铁研究总院,北京,100081

【正文语种】中文

【中图分类】TF8

【相关文献】

1.高速钢磨悄直接还原铁冶炼新型模具钢W4Mo3Cr4VRE [J], 袁守谦;连文敬;钟庆文;张艇

2.熔融还原法冶炼高速钢 [J], 李正邦

3.矿物直接还原冶炼高速钢定型转产 [J],

4.熔融还原冶炼高速钢 [J], 李正邦

5.熔融还原冶炼高速钢 [J], 李正邦

因版权原因,仅展示原文概要,查看原文内容请购买。

电渣重熔技术在中国的应用和发展

电渣重熔技术在中国的应用和发展

李正邦;傅杰

【期刊名称】《特殊钢》

【年(卷),期】1999(020)002

【摘要】中国电渣冶金起步于1958年.至今,全国所有特殊钢厂都建立了电渣重熔车间,拥有工业电渣炉86台,年生产能力10万t;产品包括优质合金钢与超级合金243个牌号.

【总页数】7页(P7-13)

【作者】李正邦;傅杰

【作者单位】钢铁研究总院,北京100081;北京科技大学

【正文语种】中文

【中图分类】TF7

【相关文献】

1.冶金技术:电渣重熔高氮钢技术的进展 [J], 姜周华;李花兵;董艳伍;李阳;曹阳

2.不忘初心方得始终——记2019年国家科技进步一等奖项目“高品质特殊钢绿色高效电渣重熔关键技术的开发和应用” [J], 郑立春

3.不忘初心方得始终——记2019年国家科技进步一等奖项目"高品质特殊钢绿色高效电渣重熔关键技术的开发和应用" [J], 郑立春

4.不忘初心方得始终

——记2019年国家科技进步一等奖项目"高品质特殊钢绿色高效电渣重熔关键技术的开发和应用" [J], 郑立春

5.不忘初心方得始终——记2019年国家科技进步一等奖项目"高品质特殊钢绿色高效电渣重熔关键技术的开发和应用" [J], 郑立春

因版权原因,仅展示原文概要,查看原文内容请购买。

省部共建高品质特殊钢冶金与制备国家重点实验室

省部共建高品质特殊钢冶金与制备国家重点实验室

佚名

【期刊名称】《上海金属》

【年(卷),期】2024(46)3

【摘要】省部共建高品质特殊钢冶金与制备国家重点实验室于2015年2月获科技部批准成立。

重点实验室以上海大学钢铁冶金国家重点学科和材料科学上海市重点学科为基础,融合了上海市钢铁冶金新技术开发及应用重点实验室和先进钢铁材料国家工程研究中心南方实验基地。

重点实验室立足于上海及长三角地区先进制造业集聚区,以国家对高品质特殊钢的重大需求为导向,针对关键科学技术问题,在高品质特殊钢成分设计与性能调控、特殊钢冶金熔体结构与冶金反应机理、多物理场下特殊钢冶金精炼过程、特殊钢凝固理论与组织控制、面向特殊钢需求的冶金资源综合利用等方面展开应用基础研究和关键技术研发,培育具有国际影响力的原创性和系统性研究成果,推动特殊钢冶金科学与技术的发展,服务国家先进制造业发展和国民经济重大需求。

实验室的建设目标是成为具有较大国际影响,在特殊钢领域发挥重要作用的基础科研、技术创新和人才培养基地,为特殊钢和高端装备制造业的可持续发展作出贡献。

【总页数】1页(PF0002)

【正文语种】中文

【中图分类】F42

【相关文献】

1.省部共建高品质特殊钢冶金与制备国家重点实验室

2.省部共建高品质特殊钢冶金与制备国家重点实验室

3.省部共建高品质特殊钢冶金与制备国家重点实验室

4.安徽农业大学茶叶生物化学与生物技术重点实验室——省部共建国家重点实验室培育基地教育部、农业部和安徽省重点实验室

5.省部共建国家重点实验室的组建培育——以省部共建放射医学与辐射防护国家重点实验室为例

因版权原因,仅展示原文概要,查看原文内容请购买。

电渣重熔的发展及其趋势

电渣重熔的发展及其趋势李孝根内蒙古科技大学材料与冶金学院09冶金2班 0961102226摘要:简要地回顾了电渣重熔工艺在近几十年的发展与创新。

对电渣重熔技术发展过程中的一些重要工艺,如快速重熔、保护气氛下的电渣重熔等进行了简单的描述。

这些技术在改善传统电渣冶金工艺局限性的同时,进一步发挥了电渣重熔的优越性,使电渣重熔显示了更宽广的应用前景。

并简要地讨论了电渣重熔工艺在21世纪的发展趋势。

关键词:电渣重熔导电结晶器电渣快速重熔保护气氛下的电渣重熔Development and Tendency of Electroslag RemeltingAbstract :The development and achievement of technology of Electroslag Remelting (ESR) in near decades has been reviewed briefly in this text. Some important technologies in the evolution of ESR,such as Electroslag Rapid Remeltiong (ESRR) ,Electroslag Remelting under gases ,etc. were introduced briefly . With the development of these techniques,which avoid some disadvantages existing in the traditiongal ESR,the ESR is entitled to wider range application. And the development trend of the technology of ESR in the 21th century is discussed.Key Words :ESR ,Current conductive mold(CCM) ,ESRR ,ESR under gases 前言电渣重熔是一种在世界范围内广泛应用于优质钢生产的重熔工艺。

文献检索复习资料 - 副本

第一章1.情报来源于知识,知识又来源于信息。

2.国际标准化组织办法的《文献情报属于国际标准》(ISO/DIS5217)对文献的定义:在存储、检索、利用或传递记录的过程中,可作为一个单元处理的、在载体内、载体上或依附于载体二存储有信息或数据的载体。

我国国家标准《文献著录总则》(GB3792.1-83)对文献的定义:文献,记录有知识的一切载体。

3.科技文献按出版形式划分:1)科技图书2)科技期刊3)科技报告4)会议文献5)专利文献6)学位论文7)标准文献8)产品资料9)政府出版物10)技术档案4.识别图书的主要依据是国际标准书号(ISBN)2007年以前,ISBN由10位数字分4段组成。

识别期刊的主要依据是国际标准刊号(ISSN)。

ISSN由8位数字分两段组成。

识别会议文献的主要依据有会议名称、会址、主办单位、会议录的出版单位。

专利文献的识别依据又专利号、专利名称、专利审批或授权机构等,而且使用专门的检索工具和数据库,故易于同其他类型的文献加以区别。

识别标准文献的主要依据有标准级别、标准名称、标准号、审批机构、颁布时间、实施时间等。

5.美国政府的四大报告(PB、AD、NASA、DOE)6.会议文献的出版形式比较复杂,主要有会议录、论文集、图书、期刊特辑、科技报告、期刊论文和声像资料。

7.标准文献按照审批机构级别的不同,标准分为国际标准、国家标准、行业标准、地方标准、企业标准8.产品资料包括产品目录、产品样本、产品说明书、厂商介绍9.文献按载体形态划分:印刷型文献、微缩型文献、声像型文献、机读型文献10.文献按内容的加工深度划分:一次文献(专利说明书)二次文献(工程索引)三次文献(新英汉词典)11.从零次文献、一次文献、二次文献到三次文献,是一个由分散到集中,由无序到有序,由博而精的对知识信息进行不容层次的加工的过程。

12.信息检索的特征:1)有确定的目标2)有一个可能的信息解的集合3)有一定的线索可依4)搜索过程是针对一定的目标、遵循一定的线索、不断缩小搜索范围的求解过程13.检索的全过程包括两个子系统:存储子系统和检索子系统14.信息检索按检索对象的内容进行划分:文献检索(100年来有关水利的期刊论文有哪些?)数据检索(黄河有多长?)事实检索(2011年春晚的节目有哪些?)15.信息检索按检索手段进行划分:手检、机检16.检索语言按语词规范情况可以分为规范性检索语言和非规范性检索语言。

一种钨矿直接合金化炼钢工艺[发明专利]

![一种钨矿直接合金化炼钢工艺[发明专利]](https://img.taocdn.com/s3/m/7c046288ddccda38366baf0a.png)

专利名称:一种钨矿直接合金化炼钢工艺专利类型:发明专利

发明人:李正邦,周勇,张家雯,杨海森

申请号:CN200710099336.8

申请日:20070517

公开号:CN101050506A

公开日:

20071010

专利内容由知识产权出版社提供

摘要:本发明公开了一种钨矿直接合金化炼钢工艺,本发明的含碳钨矿球团是由80%~85.5%的钨矿、13%~16.5%的还原剂、1~2%的催化剂,0.5%~1.5%的粘结剂组成,先将钨矿、还原剂、催化剂进行破碎并研磨成200目粉料,然后混匀并加入粘结剂压块制成含碳钨矿球团。

在电炉装料时将含碳钨矿球团随炉料一起装入炉内,在熔化期含碳钨矿球团发生固态还原,本发明强化固态还原过程,在熔化期结束时使钨矿的还原率达到90%以上,通过还原期加还原剂进一步的贫化,可以使钨的收得率达到95%以上,解决了电炉用钨矿直接合金化时,钨矿固态还原速度慢、固态还原率低、钨的收得率低、直接合金化渣量大的问题;本发明相当于一种单步法工艺,能节省投资和能源消耗。

申请人:钢铁研究总院

地址:100081 北京市海淀区学院南路76号

国籍:CN

代理机构:北京中安信知识产权代理事务所

代理人:刘海明

更多信息请下载全文后查看。

应用高新技术发挥资源优势发展我国工具钢生产

应用高新技术发挥资源优势发展我国工具钢生产

李正邦

【期刊名称】《中国钨业》

【年(卷),期】2003(018)001

【摘要】合理利用我国丰富的钨、钼、钒资源,应用高新技术--熔融还原,用白钨矿、钼精矿和钒渣取代钨铁、钼铁和钒铁,直接冶炼高速钢、模具钢、基体钢,缩短生产

流程,节约资源,降低能耗,改善环境;建立生产基地,生产优质工具钢,并深加工成刀具、量具、模具和轧辊,满足国内制造业不断增长的需要,变资源出口为工具出口.

【总页数】6页(P24-29)

【作者】李正邦

【作者单位】钢铁研究总院工艺研究所,北京100081

【正文语种】中文

【中图分类】TF63+.3

【相关文献】

1.发挥自然资源优势加快山羊发展步伐——发展闽东山羊生产的几点建议 [J], 池

春梅;王金宝;严乾临

2.发挥资源优势发展专业生产:建平县沙棘系列产品生产已形成规模 [J], 王春田;张春

3.发挥资源优势发展肉鸡生产——运城市优质肉用种鸡生产调查 [J], 李根银;张明伟

4.充分发挥科技资源优势加快发展高新技术产业 [J], 王延觉

5.湖北省政协月度专题协商会主题:发挥生态资源优势发展健康养生产业 [J], 湖北省政协民族和宗教委员会;

因版权原因,仅展示原文概要,查看原文内容请购买。

黑色冶金技术《李正邦》

李正邦

李正邦〔〕钢铁冶金专家。

出生于江苏省南京市。

1958年毕业于哈尔滨工业大学。

现任钢铁研究总院高级工程师。

长期从事电渣冶金方面的研究与开发,设计了国内第一批工业电渣炉,生产出无发纹钢、高温合金产品,并在液渣启动、液位控制、连续抽锭和二次冷却上有创新。

率先开发了电渣熔铸技术,研制成功曲轴、飞机发动机涡-等产品。

开发了以白云石为基的无氟渣,电渣重熔效率提高一倍,电耗降低48%,炉前大气含氟、含尘达标。

首先发现电渣重熔提纯洁化发生在电极端头的机理,受到国际公认与引用。

在技术外延与相关技术的开发方面:在氮合金化及直接复原生产合金钢有新的突破。

屡次获得国家及部级奖励,其中“电渣冶炼合金钢〞获1965年国家创造奖。

发表2021,专著5部。

1999年中选为工程院院士

优秀员,工程院资深院士,钢铁冶金专家,博士生导师,钢研科技集团教授级高工李正邦同志因病医治无效,不幸于2021年10月24日5时56分在北京逝世,享年84岁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近年各发达国家均致力发展特种冶金, 欧美 各国通称/ 特种熔炼0( Special Melt ing) , 独联体国 家 通 称 / 特 种 电 冶 金 0 ( ÁȺ±½Î¿±Ñ ½¶¼ÄÂÀ¾¶Ä±½½Å´ºÑ) , 在中国通用/ 特种冶金0。

关键词 特种冶金 真空冶金 等离子冶金 电渣冶金 冷坩埚感应悬浮熔炼

New Technology in Special Metallurgy

Li Zhengbang

( Central Iron and Steel Research Institute, Beijing 100081)

Abstract The new technology in special metallurgy including vacuum metallurgy technology - vacuum induction degassing pouring and cold crucible induction levitation melting, electroslag metallurgy technology- vacuum electroslag remelting, electroslag rapid remelting and electroslag cladding, and plasma metallurgy technology have been presented and its further development is reviewed in this paper.

氢电弧等离子法使用氢作工作气体, 由于氢 原子结合为氢分子时放出大量热, 从而产生强制 性的蒸发, 使产量大幅度增加。以纳米金属 Pd 为 例, 在上述装置生产率达 300 gPh。

使用氢等离子体法已制备了 30 多种纳米金 属、合金、金属间化合物及纳米氧化物。其中有: Mano- Fe、Co、Ni、Cu、Zn、Al、Ag、Bi、Sn、Mo、Mn、In、 Nd、Ce、La、Pd、T i、C 合金和金属间 化合物: CuZn、 PdNi、CeNi、CeFe、CeCu、ThFe 以 及 纳 米 氧 化 物: Al2O3 、Y2 O3 、TiO2 、ZrO2 等。

Material Index Special Metallurgy, Vacuum Metallurgy, Plasma Metallurgy, Electroslag Metallurgy, Cold Crucible Induction Levitation Melting

从冶炼热源及冶炼气氛上特种冶炼分为: 真 空冶金、电子束熔炼、等离子冶金及电渣冶金 4 大 类。

( 5) 有色金属生产方面, 电渣重熔处于方兴 未艾的发展阶段。

( 6) 电渣熔铸管件、环件及异形铸件上有独 特之处。

电渣冶金近年新进展, 当推真空电渣重熔、高 压电渣重熔、快速电渣重熔、电渣复合轧辊。 3. 1 真空电渣重熔( VAC-ESR)

在 90 年代, 德国 Hanau 城 Leybold 公司综合 了 VAR 与电渣重熔的优点, 开发出真空电渣重熔 VAC- ESR[12] 。

钢铁研究总院用冷坩埚感应悬浮熔炼成功地 生产了多种金属间化合物, 如 Ni3Al 基合金以及 TiAl 和 Ti3Al 合金等。

2 等离子冶金

等离子弧作为冶金热源的主要潜在优势是: ( 1) 能量集中, 温度高( 5 000~ 30 000 K) , 离 子流速度快( 100~ 500 mPs) , 可达到快速升温、快 速反应的效果; ( 2) 气体处于离子状态, 反应活性强, 可根据 需要选择工 作气 体。如 用还 原性 气体 ( H2、CO、 烃、烷) , 可进行矿石直接还原, 也可以脱氧使铸锭 不残存脱氧产物。用氮作工作气体使合金增氮; ( 3) 在高温等离子弧作用下, S、P、Pb、Be、Sn、 As 等杂质易挥发; ( 4) 等离子弧温度高, 适应于熔炼 W、Mo、Re、 Ta、Zr 及其合金; ( 5) 等离子弧调整范围广, 输入功率与金属 熔化率无直接关系, 重熔可以控制金属凝固, 制取 单晶体[ 4] 。 自 1962 年等离子电弧炉问世以来, 一度被视 为冶金的革命, 美国材料咨询局报告视为发展方 向, 一些第一流学者转向研究等离子冶金, 如美国 Szekely 教授、Bhat 博士、乌克兰 Paton 院士及日本 宇田雅广博士。但由于大功率水冷等离子枪寿命 及等离子热效率未解决, 发展受阻碍, 上述问题近 年正在逐步解决。然而在特定条件下, 等离子冶 金仍具有无限生命力。 2. 1 增压等离子体熔炼高氮奥氏体钢 熔炼含氮大于 0. 4% 的高氮奥氏体 钢, 是采 用高压电渣重熔法 PESR, 封闭熔炼室中充氮增压 至 4 MPa, 连续向熔池加 Si3N4 合金粉, 奥氏体钢 含氮可达 014% ~ 0169% [ 5] 。 近年 Siwka[ 6] 提出采用增压等离子体熔炼含 氮钢, 熔炼室 015 MPa, 熔炼时间大于 30 min, 奥氏 体钢中含氮量达 0149% 。根据等离子 体钢液吸 氮热力学计算, 压力为 1 MPa, 仅用氮气增氮, 使 奥氏体含氮可达 0187% 。 文献[ 6, 7] 计算出: 在弧温为 2 500 K 时 N、 N2+ 、N+ 溶 解 为 [ N ] 的 吉 布 斯 自 由 能 分 别 为 - 239149 JPmol、- 661155 JPmol、- 1 532144 JPmol, 说明 N2+ 及 N+ 存在增大钢液吸氮趋势。 同时由于等离子温度高, 其轴向射流速率大,

# 2#

特殊钢

第 23 卷

行下一炉装料, 大大缩短辅助时间, 生产周期缩短 到 2 h。它既可生产铸锭, 又可以浇铸自耗电极供 VAR、EBR、ESR 用, 近 10 年该公 司制造 了 18 台 VIDP 设备并投入生产。 1. 2 冷坩埚感应悬浮熔炼[ 2, 3]

近年出现冷坩埚悬浮熔炼技术( Cold Crucible Levitation Melt ing) , 通过采用不同频率分 段感应, 上部采用较高频率加热炉体, 下部采用较低频率 增加对物体悬浮力。目前最大的悬浮熔炼能力已 超过 10 kg, 见图 2。冷坩埚感应悬浮熔炼在真空 条件下进行, 所以纳入真空冶金。

第 23 卷 第 6 期 2002 年 12 月

#综述#

特殊钢

SPECIAL STEEL

Vol. 23. No. 6 December 2002 # 1 #

特种冶金新技术Байду номын сангаас

李正邦

( 钢铁研究总院, 北京 100081)

摘 要 论述了特种冶金技术, 包 括真空感 应脱气 浇铸、冷坩埚 感应悬 浮熔炼 等真空 冶金, 真空 电渣 重 熔、电渣快速重熔、电渣复合技术等电渣冶金和等离子冶金技术的新进展, 并评述了其发展方向。

图 2 带抽锭的冷坩埚熔炼 Fig . 2 Cold wall crucible melting with drawing ingot

冷坩埚熔炼技术参数涉及到坩埚形状、缝隙 大小、坩埚材料、内冷却方式、瓣间绝缘以及感应 圈匹配、感应频率选择等。通常大型冷坩埚采用 平底直筒式, 以节约制造费用, 但往往会残留较大 凝壳。小型坩埚可采用抛物面炉底, 便于物料搅 拌并增加熔体悬浮力, 适当增加分瓣数量可以减 少电磁场的屏蔽。但过多分瓣会使冷坩埚制造困 难, 给整体强度及刚度带来不利影 响, 通常采用 18~ 24 瓣。瓣间缝隙以便于绝缘和清理为准, 通 常在 1~ 2 mm 之 间。坩埚材料用纯 铜以减小阻 抗, 提高电效率。冷却系统是坩埚运行的安全保 障, 设计时应考虑冷却水流态, 保持紊流状态( Re \2 300) 。冷 坩埚熔 炼通常 采用中 频感应 电源 ( 1 000~ 8 000 Hz) , 冷坩埚处于冷态, 冷却水带走 较多热量, 采用大功率, 增加电磁斥力也消耗能 量, 通常 GH 小于 50% 。由于能量集中, 加热时间 短, 例如 10 kg 的钛合金物料需配置 200 kW, 5~ 10 min 物料即可全部熔化。

( 3) 受周期疲劳的弹簧钢其重要产品, 如枪 炮弹簧及仪表弹簧, 将选用电渣重熔; 航空轴承及 仪表轴承用钢仍然采用电渣重熔生产。

( 4) 在超级合金( 高温合金、精密合金、耐蚀 合金、电热合金) , 电渣重熔与真空电弧重熔处于 竞争局面。早在 80 年代末, 电渣重熔超级合金在 产量上超过真空电弧重熔。许多沿袭真空电弧重 熔的合金均属老牌号、受过去技术鉴定所限制, 新 开发的合金电渣重熔占绝对优势。

第 6期

李正邦: 特种冶金新技术

# 3#

为钢液吸氮提供极有利的动力学条件。在等离子 弧下, 钢液吸氮包括: 氮离解 y 电离 y吸附 y 解吸 y溶解 y 扩散 y 对流传质。鉴于过程系完全湍流 对流传质, 因此传质过程不再是吸氮限制性环节, 限制性环节是氮的电离度。 2. 2 等离子弧制取超细粉及纳米粉 2. 2. 1 等离子制取铂黑超细粉末[ 8, 9]

1 真空冶金

真空冶金通常在 0101~ 50 Pa。超级合金、难 熔合金、活性金属数量增长、质量提高以及金属间 化合物的应用扩大, 推动真空冶金的发展。 1. 1 分隔式真空感应熔炼 VIDP

1991 年德国 Eriesee 城 ALD 公司开发了真空 分隔式感应熔炼炉[ 1] , 具有熔化、精炼、合金化、脱 气、浇铸的功能。其原理见图 1, 即将真空感应熔

日本金属材料技术研究所宇田雅广等研究利 用等离子气体作为富有反应活性的气体来处理金 属使之超细化。金属超细粉末, 如铂黑是重要的 触媒, 到目前为止, 在各种物理及化学方法中, 尚 未找到一种效率高、成本低、能大量生产金属超细 粉末的 技术。宇田雅 广等制取超细 粉末的原理 是, 在含氢的惰性气体中用电弧将金属熔化, 熔化 金属和原子氢及分子氢同时接触。弧气相中原子 氢比分子氢更容易溶解, 大量溶入形成过饱和状 态, 过饱和溶解氢呈分子状态, 释放到非弧相气氛 中, 由于强烈的蒸发作用, 得到金属超细粉末。在 等离子熔炼炉上安装一个捕集器收集超细粉末。 因在密封熔炼室内进行, 氢起触媒作用, 不消耗。 2. 2. 2 氢等离子体法制备纳米粒子