油水旋流分离器入口结构优化研究

油水分离水力旋流器优化设计与仿真

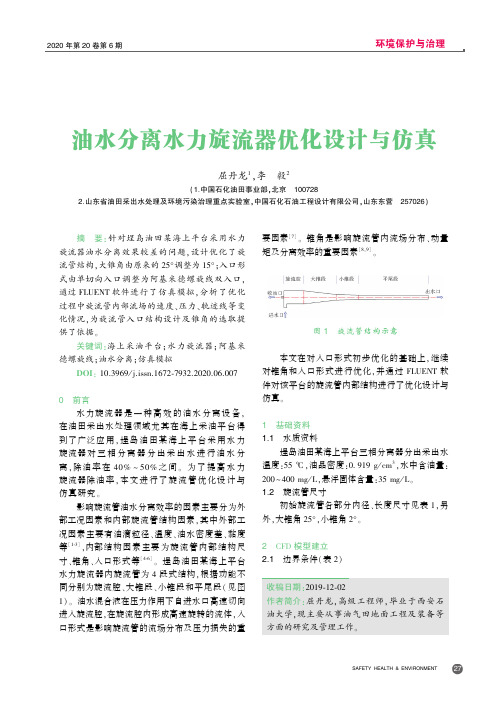

2020年第20卷第6期环境保护与治理㊀㊀㊀㊀油水分离水力旋流器优化设计与仿真屈丹龙1ꎬ李㊀毅2(1.中国石化油田事业部ꎬ北京㊀1007282.山东省油田采出水处理及环境污染治理重点实验室ꎬ中国石化石油工程设计有限公司ꎬ山东东营㊀257026)㊀㊀摘㊀要:针对埕岛油田某海上平台采用水力旋流器油水分离效果较差的问题ꎬ设计优化了旋流管结构ꎬ大锥角由原来的25ʎ调整为15ʎꎻ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ通过FLUENT软件进行了仿真模拟ꎬ分析了优化过程中旋流管内部流场的速度㊁压力㊁轨迹线等变化情况ꎬ为旋流管入口结构设计及锥角的选取提供了依据ꎮ关键词:海上采油平台ꎻ水力旋流器ꎻ阿基米德螺旋线ꎻ油水分离ꎻ仿真模拟DOI:10.3969/j.issn.1672 ̄7932.2020.06.0070㊀前言水力旋流器是一种高效的油水分离设备ꎬ在油田采出水处理领域尤其在海上采油平台得到了广泛应用ꎬ埕岛油田某海上平台采用水力旋流器对三相分离器分出采出水进行油水分离ꎬ除油率在40%~50%之间ꎮ为了提高水力旋流器除油率ꎬ本文进行了旋流管优化设计与仿真研究ꎮ影响旋流管油水分离效率的因素主要分为外部工况因素和内部旋流管结构因素ꎬ其中外部工况因素主要有油滴粒径㊁温度㊁油水密度差㊁黏度等[1 ̄3]ꎬ内部结构因素主要为旋流管内部结构尺寸㊁锥角㊁入口形式等[4 ̄6]ꎮ埕岛油田某海上平台水力旋流器内旋流管为4段式结构ꎬ根据功能不同分别为旋流腔㊁大锥段㊁小锥段和平尾段(见图1)ꎮ油水混合液在压力作用下自进水口高速切向进入旋流腔ꎬ在旋流腔内形成高速旋转的流体ꎬ入口形式是影响旋流管的流场分布及压力损失的重要因素[7]ꎮ锥角是影响旋流管内流场分布㊁动量矩及分离效率的重要因素[8ꎬ9]ꎮ图1㊀旋流管结构示意㊀㊀本文在对入口形式初步优化的基础上ꎬ继续对锥角和入口形式进行优化ꎬ并通过FLUENT软件对该平台的旋流管内部结构进行了优化设计与仿真ꎮ1㊀基础资料1.1㊀水质资料埕岛油田某海上平台三相分离器分出采出水温度:55ħꎬ油品密度:0 919g/cm3ꎬ水中含油量:200~400mg/Lꎬ悬浮固体含量:35mg/Lꎮ1.2㊀旋流管尺寸初始旋流管各部分内径㊁长度尺寸见表1ꎬ另外ꎬ大锥角25ʎꎬ小锥角2ʎꎮ2㊀CFD模型建立2.1㊀边界条件(表2)表1㊀初始旋流管结构尺寸mm表2㊀边界条件参数2.2㊀多相流模型选择 Euler ̄Mixture 模型计算ꎮ3㊀仿真结果与分析3.1㊀初始旋流管仿真与分析首先对初始旋流管进行建模及流态模拟计算ꎮ根据旋流管内径检测结果建立旋流管三维模型ꎬ对模型进行了网格划分ꎬ网格数量为50万ꎮ3.1.1㊀旋流管内流场速度矢量速度矢量指标可以用来指示流场内流体的流动方向以及速度大小ꎬ能够直观地判断流态的变化情况ꎬ由图2可以看出ꎬ在大锥段中部截面处ꎬ局部速度矢量方向明显出现不规则偏流ꎬ表明局部流态已发生变化ꎮ这可能是由于在缩颈过程中ꎬ轴向方向上局部产生了不均匀的回压ꎬ造成局部流态的紊乱ꎮ3.1.2㊀旋流管内流场静压力分布进水口横截面静压分布情况见图3ꎬ静压涡核中心与速度矢量中心同样偏向于管体几何中心的右侧ꎬ分析可能是由流场中局部压力不均匀所导致ꎮ3.1.3㊀旋流管内流体轨迹线追踪流体轨迹线指标能够直观地显示出旋流管内流体质子的运动轨迹情况ꎮ如图4所示ꎬ整个截面流场呈现出明显的旋流状态ꎬ但旋涡中心点偏离了旋流管的几何中心ꎮ图2㊀初始尺寸旋流管大锥段截面速度矢量图3㊀初始尺寸旋流管进水口截面静压力分布图4㊀初始尺寸旋流管进水口截面流体轨迹分布3.2㊀大锥角优化仿真结果及分析设计模型将旋流管旋流腔和大锥段长度延长ꎬ锥角缩小至15ʎꎬ并通过模拟分析考察调整尺寸后旋流管的运行工况ꎮ2020年第20卷第6期环境保护与治理㊀㊀㊀㊀3.2.1㊀旋流管内流场速度矢量由图5可以看出ꎬ调整锥角后ꎬ局部流态紊乱的现象得到明显改善ꎬ在大锥段中部截面处ꎬ流场仍处于明显的旋流状态ꎬ并没有发生明显的偏流现象ꎮ图5㊀调整锥角后旋流管大锥段截面速度矢量3.2.2㊀旋流管内流场静压力分布由图6可以看出ꎬ旋流管内压力分布基本均匀ꎬ静压涡核中心与旋流管体几何中心基本保持一致ꎮ图6㊀调整锥角后旋流管进水口截面静压力分布3.2.3㊀旋流管内流场轨迹线追踪由图7可以看出ꎬ调整锥角后ꎬ整个截面流场呈现出明显的旋流状态ꎬ而且旋涡中心点与旋流管的几何中心轴线基本保持一致ꎮ3.3㊀入口结构优化仿真结果与分析在旋流管外径相同的情况下ꎬ阿基米德螺线形入口导流能力强ꎬ可使混合液获得更长的流道ꎬ在旋流腔内形成稳定㊁有序的旋流流场ꎬ降低液滴剪切破碎的可能性[4]ꎮ前期将旋流管设计为阿基米德螺线形双入口获得了良好的模拟效果[10]ꎬ本次同样设计为阿基米德螺线形双入口ꎬ考察入口形式和锥角的叠加效果ꎮ图7㊀调整锥角后旋流管进水口截面流体轨迹分布3.3.1㊀入口结构优化速度矢量分布由图8可以看出ꎬ经大锥角和入口结构优化后ꎬ旋流管内呈明显的旋流速度分布ꎬ流态较理想ꎮ图8㊀旋流器中间截面的速度分布矢量3.3.2㊀入口结构优化压力分布由旋流管顶部横截面压力云(图9)可看出ꎬ旋流管内压力自外壁向中心轴线呈逐渐降低的环状梯度分布ꎬ旋流管内压力随着流场流线递减ꎬ压力分布合理ꎮ3.3.3㊀入口结构优化油相浓度分布旋流管横截面油相浓度分布如图10显示ꎬ油相浓度分布与压力梯度分布具有一定的相关性ꎬ旋流管内油相浓度自中心向外壁逐渐降低ꎬ靠近管壁处油相浓度较低ꎬ靠近中心轴线油相浓度最高ꎮ屈丹龙ꎬ等.油水分离水力旋流器优化设计与仿真图9㊀中间截面的压力分布云图图10㊀旋流管内油相浓度分布㊀㊀在获得了油相浓度分布差异后ꎬ通过设置在旋流管顶部中心的出油管排出浓度较高的油相混合液ꎬ从而得到良好的油水分离效果ꎮ4㊀结论a)埕岛油田某海上平台水力旋流器旋流管内压力分布不均㊁流场紊乱㊁离心力不强ꎬ造成水力旋流器除油效果不理想ꎮb)旋流管优化设计后将大锥角由原来的25ʎ调整为15ʎꎬ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ旋流管内部流场㊁速度㊁压力更为合理ꎬ离心力强㊁稳定性好㊁涡流区域少ꎬ油水分离效果得到提升ꎮ5㊀参考文献[1]㊀WolbertDꎬMaBFꎬAurelleYꎬetal.Efficiencyestima ̄tionofliquid ̄liquidhydrocyclonesusingtrajectoryanal ̄ysis[J].AicheJournalꎬ1995ꎬ41(41):1395 ̄1402.[2]㊀夏福军ꎬ邓述波ꎬ张宝良.水力旋流器处理聚合物驱含油污水的研究[J].工业水处理ꎬ2002ꎬ22(2):14 ̄16.田地面工程ꎬ2012ꎬ31(11):49.[4]㊀王振波ꎬ陈磊ꎬ金有海.不同流量条件下导叶式液一液水力旋流器流场测试[J].流体机械ꎬ2008ꎬ36(9):11 ̄15.[5]㊀丁旭明ꎬ王振波ꎬ金有海.两种入口结构旋流器性能对比试验研究[J].化工机械ꎬ2005ꎬ33(2):69 ̄71.[6]㊀李枫ꎬ刘彩玉ꎬ蒋明虎ꎬ等.水力旋流器中阿基米德螺线入口的设计[J].化工机械ꎬ2004ꎬ33(3):139 ̄141.[7]㊀蒋明虎ꎬ赵立新ꎬ李枫ꎬ等.液 ̄液水力旋流器的入口形式及其研究[J].石油矿厂机械ꎬ1998ꎬ27(2):3 ̄5.[8]㊀蒋明虎ꎬ刘道友ꎬ赵立新ꎬ等.锥角对水力旋流器压力场和速度场的影响[J].化工机械ꎬ2011ꎬ38(5):572 ̄576.[9]㊀赵立新ꎬ王尊策ꎬ李枫ꎬ等.液液水力旋流器流场特性与分离特性研究(一) 锥角变化对切向速度场的影响[J].化工装备技术ꎬ1999ꎬ20(4)7 ̄10.[10]龚俊ꎬ叶俊红ꎬ姚明修.基于FLUENT的水力旋流器入口结构参数优化设计流场仿真[J].山东化工ꎬ2019ꎬ48(6):182 ̄184.OptimizationDesignandSimulationofOil ̄waterSeparationHydrocycloneQuDanlong1ꎬLiYi2(1.SINOPECOilfieldDepartmentꎬBeijingꎬ100728ꎻ2.ShandongKeyLaboratoryofOilfieldProducedWa ̄terTreatmentandEnvironmentalPollutionControlꎬSINOPECPetroleumEngineeringDesignCorpora ̄tionꎬShandongꎬDongyingꎬ257026)Abstract:Accordingtothepooreffectofhydrocycloneonoil ̄waterseparationinanoffshoreplatformofChengdaoOilfieldꎬthehydrocyclonestructurewasoptimizedbyadjustingthelargeconeanglefrom25ʎto15ʎ.TheinletformwasalsoadjustedfromasingletangentialinlettoanArchimedesspiraldoubleinlet.ThroughthesimulationofFLUENTsoftwareꎬthechangesofvelocityꎬpressureandtrajectoryinthein ̄ternalflowfieldofhydrocycloneduringtheoptimiza ̄tionprocesswereanalyzedꎬwhichprovidedthebasisfortheinletstructuredesignofhydrocycloneandtheselectionofconeangle.Keywords:offshoreoilproductionplatformꎻhydro ̄cycloneꎻArchimedeshelixꎻoil ̄waterseparationꎻsimulation。

油—水分离水力旋流器的试验研究及数值模拟的开题报告

油—水分离水力旋流器的试验研究及数值模拟的开题报告题目:油-水分离水力旋流器的试验研究及数值模拟分析一、研究背景及意义随着石油、化工、食品等行业的发展,油-水混合物的分离和净化成为一个非常重要的问题。

传统的油-水分离方法包括重力沉降法、离心法、过滤法等,但存在着设备大、工艺复杂、能耗高等缺陷。

水力旋流器作为一种简单、高效、低成本的分离设备,在油-水分离领域应用广泛。

因此,对水力旋流器进行试验研究及数值模拟分析,对于优化分离效果、提高分离效率、降低成本具有非常重要的意义。

二、研究内容本课题拟通过实验和数值模拟两种方法,研究水力旋流器对油-水混合物的分离效果和机理。

具体研究内容如下:1. 设计制作水力旋流器,并进行流场测试和性能评价。

2. 通过实验研究,探究水力旋流器对不同比例的油-水混合物的分离效果,并分析影响分离效果的主要因素。

3. 基于CFD软件,建立水力旋流器的数值模型,模拟旋流器内部流场,并分析油-水分离机理。

4. 对实验结果和数值模拟结果进行对比分析,验证数值模拟方法的可靠性和准确性。

三、研究方法与技术路线1. 实验方法:设计制作水力旋流器,使用模拟油-水混合物进行实验,以分离效率、分离效果与水力旋流器结构和操作参数的关系为主要研究内容,通过数据处理和统计分析,得出实验结果。

2. 数值模拟方法:利用CFD软件对水力旋流器进行数值分析,建立三维数值模型,采用VOF(Volume of Fluid)方法模拟油-水分离,并对分离效果、分离机理等进行分析。

3. 技术路线:(1)设计制作水力旋流器;(2)进行流场测试和性能评价;(3)通过实验研究探究水力旋流器对油-水混合物的分离效果;(4)建立数值模型,开展CFD数值模拟并进行数值仿真;(5)对实验结果和数值模拟结果进行对比分析。

四、预期成果1. 设计制作出一种较为理想的水力旋流器。

2. 明确水力旋流器对油-水混合物的分离机理,探究主要影响因素。

柱形旋流器入口结构对油水分离影响的数值模拟

旋 流器 早在 10年 前 就 广泛 用 于化 工 、 物 0 矿 加 工 、 金 、 炭等 行业 , 利用 切 向入 口使 来 流 冶 煤 它 的直线 运动 转换 成 旋 转 运 动从 而 形 成 旋 流场 , 在 旋 流场 中由于各 组 分 之 间存 在 密 度 差 异 , 度 大 密 的组分 向壁 面并 向下 运 动形 成 外 旋 流 , 最 终 从 并

21 02年第 4 0卷第 4 期

文章 编 号 : 10 0 2 ( 0 2 0 0 2 0 05— 3 9 2 1 )4— 0 5— 6

流体机械 柱 形旋流 器人 1结构对 油水分离影 响的数值模拟 3

史仕 荧 , 吴应 湘 。 焕强 , 孙 刘海 飞 , 张 健

( 中国科学院力学研究所 , 北京 10 9 ) 0 10

mo e n f e t n h G 一£t r u e t d l ea o td u i g n me c l i l t n b l e ts f a e h f c f n e d li u n d t e RN K l a u b l n mo e d pe sn u r a mu ai y F u n ot r .T e ef t lt r a i s o w e oi s a e 、 ltc o s—s cin ls a e a d t e h ih f n e n ol h p s i e r s n e t a h p n h eg t l t i —w t rs p r t n c a a trs c n al ud—l u d c l d i a o oi o a e e a ai h ce it si i i o r i q i i yi rc l q n c co e h v e n a ay e .T e n mei a i lt n c n p o i e a f u d t n f rsr cu a pi z t n d sg fc l d i a y ln a e b e n l z d h u rc ls mu ai a r vd o n ai o t t r o t o o u l miai e in o yi rc o n l

井下油水旋流分离器的数值计算及优化设计

井下油水旋流分离器的数值计算及优化设计李莹【摘要】:将油井举升系统与油水旋流分离技术相结合,形成同井注采系统,是油田进入高含水期后提高经济效益的一项新技术。

其核心设备水力旋流器是一种利用两相流的密度差,在离心力场中将分散相从连续相中分离出来的一种设备。

水力旋流器结构简单、无相对运动部件,具有分离效率高、价格低廉、操作维修方便。

采用CFD软件中最精细的雷诺应力湍流模型,基于控制体积法,应用PC-SIMPLE算法,对油水分离旋流器内部流场进行了数值模拟。

通过对单相流数值模拟得到旋流器内部流场的速度分布特性和压力分布特性。

对油水两相流数值模拟得出了油滴粒径、流量及分流比的变化对分离效率的影响。

在流场模拟中考虑了分散油相的流动特性,用计算两相流的湍流数学模型和处理分散油相的方法,研究油水分离旋流器的结构参数对流场和分离性能的影响,对入口、圆柱段及溢流管进行了结构优化。

为了验证数值计算结果,对优化后旋流器进行了分离特性实验研究,优化后的旋流单管基本上达到了设计要求的处理能力和除油效率,其分流比也在合适的范围之内。

最后介绍了电潜泵井下油水分离系统的结构和工作原理,将优化设计后的旋流器引入系统,并对系统进行了方案设计,包括电潜泵的设计计算以及配套电动机的选型。

【关键词】:井下油水分离数值模拟结构优化水力旋流器电潜泵【学位授予单位】:中国石油大学【学位级别】:硕士【学位授予年份】:2008【分类号】:TE934【DOI】:CNKI:CDMD:2.2008.199606【目录】:∙摘要4-5∙Abstract5-8∙第一章绪论8-16∙ 1.1 概述8∙ 1.2 国内外研究现状8-11∙ 1.2.1 国内外研究新进展8-10∙ 1.2.2 水力旋流器的理论发展10-11∙ 1.3 计算流体动力学(CFD)简介11-14∙ 1.3.1 CFD 概述11-12∙ 1.3.2 CFD 在水力旋流器研究中的应用12-14∙ 1.4 本论文的研究内容及研究方法14-16∙ 1.4.1 本论文的研究内容14∙ 1.4.2 本论文的研究方法14-16∙第二章水力旋流器的基础理论研究16-44∙ 2.1 水力旋流器的基本结构及工作原理16-17∙ 2.2 水力旋流器的特性参数及影响因素17-23∙ 2.2.1 分流比17-18∙ 2.2.2 分离效率18-21∙ 2.2.3 处理量21∙ 2.2.4 几何参数对水力旋流器性能的影响21-22∙ 2.2.5 操作参数对水力旋流器性能的影响22-23∙ 2.3 旋流器速度场分布规律及影响参数研究23-32∙ 2.3.1 切向速度的分布规律及影响参数23-27∙ 2.3.2 轴向速度的分布规律及影响参数27-30∙ 2.3.3 径向速度场分布规律研究30-32∙ 2.4 旋流器中分散相液滴的向心运动32-44∙ 2.4.1 液液旋流分离器分散相液滴受力分析32-38∙ 2.4.2 油水液液旋流分离器分散相油滴自由径向运动方程38-40 ∙ 2.4.3 油水液液旋流分离器可分离分散相油滴直径40-44∙第三章双锥型油水分离器的数值模拟44-69∙ 3.1 油水分离器的数值模拟方法及湍流模型44-49∙ 3.1.1 直接数值模拟(DNS)44∙ 3.1.2 大涡模拟44-45∙ 3.1.3 Reynolds 平均法45-47∙ 3.1.4 两相流模型47-49∙ 3.2 数值模拟计算建模过程49-54∙ 3.2.1 几何模型50∙ 3.2.2 物理模型50-52∙ 3.2.3 RSM 湍流模型52-54∙ 3.3 单相流场的数值计算结果及分析54-64∙ 3.3.1 流体迹线的数值模拟55∙ 3.3.2 速度场分布特性55-62∙ 3.3.3 压力场分布特性62-64∙ 3.4 两相流场的数值计算结果及分析64-67∙ 3.5 小结67-69∙第四章油水分离旋流器结构优化69-83∙ 4.1 油水分离旋流器结构的单要素优化69-81∙ 4.1.1 CFD 分析前处理69-70∙ 4.1.2 入口流道型式研究70-76∙ 4.1.3 圆柱段优化76-77∙ 4.1.4 溢流管优化77-81∙ 4.2 室内试验及结果分析81-83∙第五章电潜泵井下油水分离生产系统设计83-88∙ 5.1 基本结构83∙ 5.2 工作原理83-84∙ 5.3 井下油水分离系统方案设计84-88∙ 5.3.1 水力旋流器设计84∙ 5.3.2 电潜泵的设计84-87∙ 5.3.3 配套电动机的选择87-88∙结论88-89∙参考文献89-92∙攻读硕士学位期间取得的学术成果92-93 ∙致谢93。

油水分离用水力旋流器流动机理和应用研究

油水分离用水力旋流器流动机理和应用研究

水力旋流器是一种基于液体旋转运动原理的装置。

其工作原理是将混合油水通过一定

的流道进入旋流器,在旋流器内部形成旋流效应。

当旋流效应产生后,密度较大的油会被

离心力推到旋流器的外侧,而较轻的水则被离心力吸附于旋流器的内侧,实现油水分离的

效果。

水力旋流器还能够通过调节进出口之间的压差以控制分离效果。

水力旋流器具有以下几个优点。

其结构简单,装置小巧,方便安装和维护。

水力旋流

器的分离效果好,能够有效地将油和水分离,油含量低于15ppm。

水力旋流器的能耗低,

工作效率高。

根据实际使用情况,水力旋流器的功耗一般在0.1-0.5kW/m^3之间。

水力旋

流器可以根据不同的需求来进行设计和制造,适用于各种场合和工艺要求。

水力旋流器在油水分离过程中具有广泛的应用前景。

它可以应用于石油、化工、电力、食品等工业领域中,用于处理含油废水、含油污泥等。

水力旋流器还可以应用于船舶、港

口等领域,用于处理船舶产生的污水和机舱的废油。

水力旋流器还可以用于污水处理厂、

汽车工厂等场所,用于处理废水和污物的分离。

水力旋流器在实际应用中能够高效地分离

油水,提高油水分离效率,减少对环境的污染。

基于CFD ̄PBM_模型的井下油水旋流分离器结构优选

grows and then falls. The change of oil phase viscosity in the range of 40 ~ 160 mPas has no considerable effect

on the separation performance. Howeverꎬ once the viscosity exceeds 160 mPasꎬ the separation efficiency of the

入口流量、 溢流分流比及油相黏度等因素对油滴粒

挂在 2 500 m 左 右ꎬ 20 ℃ 时 油 相 黏 度 达 2 280

3

数 90%以上油井占区块⅟

以上ꎮ 产液举升和水处

基于 PBM 模型的 CFD 数值模拟方法ꎬ 探究了不同

径分布以及油水分离特性的影响ꎬ 研究结果表明ꎬ

理费用的增加ꎬ 使得其中部分油井过早达到经济极

— 68 —

2023 年 第 51 卷 第 6 期

石 油 机 械

( Velocity inlet) ꎬ 油水两相速度均为 5 787 m / sꎻ 溢

PBM model. The key structural parameters of the hydrocyclone were optimized through the orthogonal testꎬ and the

effects of changes in the treatment capacity and oil phase viscosity on the separation performance of the optimized

合的入 口 流 量 范 围ꎬ 在 此 范 围 内 分 离 效 率 最 高ꎮ

固-液旋流分离器结构优化模拟研究

双入 口固 一液旋 流分 离器 , 最佳 圆柱 段 长度 为 8 . m, 佳入 口直径 为 1 . m, 70m 最 6 0 a 最佳

溢流 口直径 为 1 . m, 6 5m 最佳锥 角为 6 0 。 . 。

第2 8卷 第 1期

21 0 2年 1 月

后

勤

工

程

学

院

学

报

Vo . 8 N . 12 o 1

J OURN 0GI T C NGI ER NG UNI AL OF L S I AL E NE I VER I S I

Jn 2 1 a .0 2

文章 编号 :6 2— 83 2 1 ) 1 0 5— 5 17 7 4 (0 2 O —04 0

i 7 0 mm ; i me e fj e s 1 . s8 . d a tr o ti 6 0 mm: imee fo e f w i 6 5 mm : n l fc n s6 0 . l n d a tro v r o s 1 . l a g e o o ei . 。 Ke wo d h d o y ln c mp tt n lf i y a c ; i lt n o t z t n y rs y r c co e; o u ai a u d d n mis smu ai ; pi ai o l o mi o

il ti 7 nn T e r s l h w t a o h e aa in e ce c ,h p i lsr cu a p r mee sa e a olw :e gh o y i d r n e s 5 il . h e u t s o h tfrt e s p rt f i n y t e o t s o i ma tu t rl a a tr r sfl s l n fc l e o t n

油水分离旋流器结构优化模型库构建方法研究

建立旋流器结构优化设计模型库来实现。运用计算流体 动力学基本理论 与计算机技术相结合 的方 法 ,代 替 物理模 型实验 ,针 对 国 内各 油 田 油 井产 出液 的 物 性和 工 作 条 件 差 异 而形 成 的各 种 组合 ,

进 行分 析 和优 化计 算 ,从 而得 到 满足该 种 组合 的优 化设 计 模 型。 以此建 立 的油 水分 离旋 流器 模 型

个 等级 ,各 个级 别对 应 的温度 范 围如表 3所 示 。

表 3 分 离 液 温 度 的分 级 情 况 ℃

温 度, ℃

图 1 原 油 粘 温 曲 线

过建立油水分离旋流器结构优化设计模型库 ,当用

户输入 相 近 ( 入 参 数 在 设 定 参 数 的 ±5 % 的范 输 0 围 内 ) 的产 出 液 物性 及 工 作 条 件 时 ,就 可 以直 接

从该模 型库 中确定 出相 应的旋流器结构模 型和尺预分 型旋 流器 进口含油质量分数分级情况 %

确定适合这些特定条件的油水分离旋流器的结构型

式 和尺 寸 。计 算 机 技 术 的 飞 速 发 展 和 C D 仿 真 技 F 术 的 日趋成 熟 ,使计 算机 模 型代替 物理 实验 成 为可 能 ,也 使低 成本 的针 对性 设计 成 为可 能 。为此 ,通

20 06年

第3 4卷

第 7期

冯 刚等 :油水分 离旋流器结构优化模 型库 构建方法研 究

对 于 除 油 型 的 旋 流 器 ,进 口含 油 质 量 浓 度 在 10- 0  ̄/ 5 200n L之 间 ,为此也划分 为 6个 等级 ,各 g 个级别对 应 的进 口含油质量浓度 范 围如表 2所示 。

2 油 的粘 度和温 度 的对应 关 系 .原 国标 S / 5 9 20 Y T74 - 00中提供 的原 油粘温 曲线

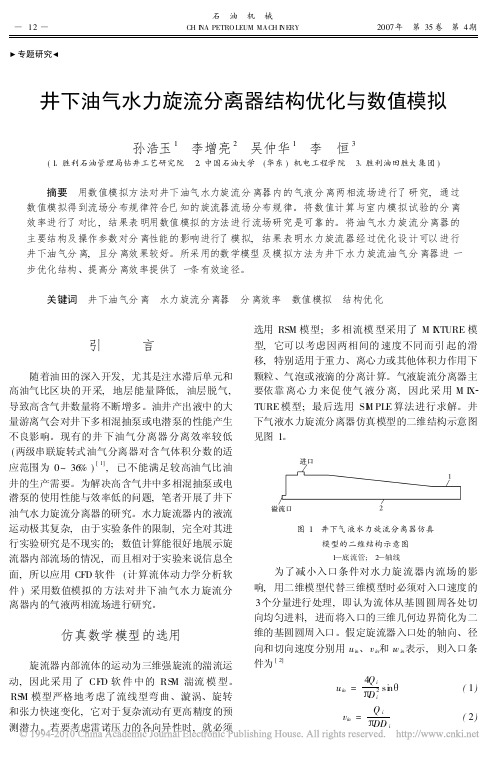

井下油气水力旋流分离器结构优化与数值模拟

石 油

一

机

械

1 一 2

C IAP T O E MM C IE Y HN E R L U A HN R

20 0 7年 第 3 5卷

第 4期

.专 题 研 究 _

井 下 油 气 水 力 旋 流 分 离 器 结 构 优 化 与 数 值 模 拟

向均匀 进料 ,进 而将入 口的三维几 何边 界简 化为二

维 的基 圆 圆周 入 口。假 定旋 流器入 口处 的轴 向 、径

仿 真 数 学模 型 的选 用

旋流器 内部流 体 的运 动 为三维 强旋 流的湍 流运

向和切 向速度 分别 用 u

件 为

/i '

动 ,因此采 用 了 C D软 件 中的 R M 湍 流模 型。 F S R M模 型 严格 地 考 虑 了流 线 型 弯 曲 、漩 涡 、旋 转 S

和 张力快速 变化 ,它对 于复杂 流动有 更高 精度 的预 测潜 力 。若 要考 虑雷诺 压力 的各 向异性 时 ,就 必须

4Q ‘ nO = - sl  ̄

冰1O 0

羹6 0

褪 4 0

2 0

图 5 溢 流 管 直 径 与 分 离效 率 关 系曲 线

。

3 .旋 流 器的结构 形 式对流 场结构 的 影响 用 于气 液分 离 的旋 流 器主要有 管柱 式和 柱锥式

藿6 0

彘 4 0

10 0 10 5 20 0

2种结构 形式 ,仿 真过程 中分 别 对 这 2种 结构 的模

型进行 模 拟研究 。 为便 于 两者对 比,在模拟 过程 中

处理 量Q/( ・ ) m’ d

图 8 处理 量 与 分 离 效 率 关 系 曲线

基于响应面法的井下油水分离微型旋流器结构参数优化

基于响应面法的井下油水分离微型旋流器结构参数优化

卢梦媚;赵立新;刘琳;王皓;蒋明虎

【期刊名称】《流体机械》

【年(卷),期】2024(52)5

【摘要】针对微型旋流器分离性能受结构参数影响较大的问题,基于数值模拟方法和Box-Behnken设计,采用二阶多项式基函数构建微型旋流器底流口直径等5个主要结构参数与分离效率及压力损失间的数学关系模型,并对优化前、后的微型旋流器开展数值模拟和室内试验。

通过对模拟数据进行方差分析验证了数学关系模型的精度,等高线图明确了结构参数之间的交互作用以及对分离效率及压力损失的影响程度。

结果表明,底流口直径、小锥角、溢流口直径是影响微型旋流器分离效率和压力损失的重要结构因素;优化后的微型旋流器的结构参数为L_(1)=9.554 mm,D_(d)=2.184 mm,D_(o)=2.977,θ=9.39°,θ_(2)=2°,相较于初始结构分离效率提高了3.7%。

研究结果可为高性能井下油水分离微型旋流器的设计提供参考。

【总页数】8页(P32-39)

【作者】卢梦媚;赵立新;刘琳;王皓;蒋明虎

【作者单位】东北石油大学机械科学与工程学院;黑龙江省石油石化多相介质处理及污染防治重点实验室;大庆石化公司炼油厂

【正文语种】中文

【中图分类】TH138.8

【相关文献】

1.井下油水分离旋流器大锥角参数优化

2.基于响应面法的同向出流旋流器结构参数优化研究

3.基于响应面法的水力旋流器结构参数优化

4.基于响应面法的处理污水用水力旋流器结构参数优化

5.基于相关性分析和响应面法的复合旋流器结构参数优化

因版权原因,仅展示原文概要,查看原文内容请购买。

油-水-气三相旋流器分离验证及气-液腔结构优化

油-水-气三相旋流器分离验证及气-液腔结构优化郑小涛;龚程;徐红波;喻九阳;林纬;徐成【摘要】采用Fluent软件数值模拟了新型油-水-气三相旋流器的分离性能,并以分离效率为目标函数对气-液分离腔主要尺寸进行了优化设计。

结果表明,该型油-水-气三相旋流器在油滴与气泡直径为50μm时具有最优的分离效率,且其气泡迁移效率较油滴迁移效率高.当气泡直径为50μm时,气-液分离效率达到99%以上;当气泡直径小于40μm时,气-液分离效率随直径的减小显著下降;当气泡直径小于10μm时,气-液分离效率趋近于零.经对比分析建立了溢流口直径与分流比的线性关系式,且得到优选后气-液分离腔最优主要结构尺寸:分离腔长度203mm,分离腔直径60mm,溢流口插入长度20mm.%The Fluent was adopted to simulate the separation performance of the new oil-water-gas cy-clone ,and the separation efficiency was regarded as a objective function to optimally design the main si-zes of the gas-liquid separation chamber .The results show that the separation performance of the oil-gas-water cyclone is best when the diameters of oil droplets and bubbles are 50um ,and the migration efficiency of bubbles is better than that of oil droplets .The gas-liquid separation efficiency is over 99%when the bubble size is 50um ;the gas-liquid separation efficiency decreases obviously with the bubble diameters reducing w hen the bubble size is less than40um ;the gas-liquid separation efficiency approa-ches to zero when the bubble size is less than 10um .Through the comparative analysis ,the linear rela-tion betw een the diameter of overflow and the split ratio w as established ,and the optimum sizes of the main structure of the gas-liquidseparation chamber are 203mm of length ,60mm of diameter and 20mm of insert length .【期刊名称】《武汉工程大学学报》【年(卷),期】2014(000)010【总页数】5页(P37-41)【关键词】油水气分离;数值模拟;优化设计【作者】郑小涛;龚程;徐红波;喻九阳;林纬;徐成【作者单位】化工装备强化与本质安全湖北省重点实验室武汉工程大学,湖北武汉430205;化工装备强化与本质安全湖北省重点实验室武汉工程大学,湖北武汉430205;广州民航职业技术学院飞机维修工程学院,广东广州510470;化工装备强化与本质安全湖北省重点实验室武汉工程大学,湖北武汉430205;化工装备强化与本质安全湖北省重点实验室武汉工程大学,湖北武汉430205;化工装备强化与本质安全湖北省重点实验室武汉工程大学,湖北武汉430205【正文语种】中文【中图分类】TE991.20 引言油-水-气三相旋流分离与水力旋流分离器的原理相同,都是利用高速旋转流体产生的离心力使存在密度差互不相容的两相产生分离.油-水-气三相旋流分离技术主要涉及到气-液旋流分离技术和液-液旋流分离技术.常用的气-液旋流分离器主要有管柱式气-液分离旋流器[1]、旋流板式气-液分离旋流器[2]、轴流式气-液分离旋流器[3]、内锥式气-液旋流分离器[4]以及螺旋片导流式气-液分离旋流器[5].液-液旋流分离技术前人已经有较深入的研究,笔者依据气-液旋流分离理论和液-液旋流分离的理论,将两种分离技术相结合,设计出一种油-水-气三相旋流分离器[6].采用CFD技术,能够对新型油水旋流分离器进行分离验证及优化设计.1 建立模型图1为油-水-气三相旋流分离器的模型图,其设计的基本原理在于油-水-气三相混合液体由油-水-气三相旋流分离器入口以一定的速度切向进入气-液分离腔,混合流体在旋流腔内部做高速旋流运动,旋流运动所产生的离心力使比油和水密度小得多的气体聚集在气-液分离器腔内部的锥体壁面处,由于径向压力的挤压和锥角向上的推力,使得气体向气相出口溢出,完成气-液分离过程.完成气-液分离的油水混合物,由于气-液分离腔的底部的截面积变小,仍保持较高的速度由螺旋导管进入液-液旋流分离腔,其分离原理和文献[7]研究的油-水分离原理相同.图1 油-水-气三相旋流分离器模型图Fig.1 The model of oil-water-gas three phase cyclone图2为将油-水-气三相旋流分离器气-液分离腔与液-液分离腔的拆分图,其中液-液旋流分离腔采用双锥液-液旋流分离器,其初始计算尺寸如表1所示.图2 气-液分离腔与液-液分离腔计算模型图Fig.2 The model of gas-liquid separation chamber and liquid-liquid separation chamber表1 油-水-气三相旋流分离初始尺寸表Table 1 The parameters of oil-water-gas three phase cyclone符号尺寸符号尺寸Lg/mm230Lc/mm40Dg/mm60D/mm40Dgo/mm30α/(mm)20Li/mm10β/(m m)4DtiDs/mm10DiDu/mm5Di/mm7Lci/mm102 油-水-气三相分离验证油-水-气三相物理性质如表2所示,为验证三相旋流分离器分离的可行性,油相和气相均采用适中粒径50 μm.表2 油-水-气三相物理性质Table 2 The properties of oil water and gas项目密度/(kg·m⁃3)粘度/cP粒径/μm体积比/%入口速度/(m·s⁃1)油8503.3250510水998.21.003-7510气0.66970.***********采用数值模拟方法,将模型导入Fluent软件中,设置相关边界条件[8]和介质物理性质,验证此油-水-气三相旋流分离器气-液分离的可行性.液-液分离腔的入口初始条件为气-液分离腔出口条件,其速度和含油浓度与气-液分离器出口相一致.图3 油-水-气三相体积分数分布云图Fig.3 The volume fraction contour of oil water and gas图3为三相介质的体积分数分布云图,由图3可知水相进入气-液分离腔后沿着壁面向下聚集,气-液分离腔中圆筒壁面附近和底部的水相浓度为90%以上,证明90%以上的水-油混合液经底流口排除;油相的体积分数分布云图与水相一致,几乎全部由液相底流口排除,油滴进入液-液分离腔后,与水进行油水两相分离,分离过程与普通油水旋流分离器相一致.而气相的分布与油相和水相相反,气体进入气-液分离腔后向中心聚集,其中气相溢流口浓度最高,并沿着锥角向上聚集.油-水-气三相的体积分布说明了气-液旋流腔中的气液分离成功,其中油和水由底流口排除,而气体由溢流口排除,实现了气-液分离,同时也验证了新型油-水-气三相旋流分离器的可行性.图4为入口速度为10 m/s时的气-液旋流分离的气体迁移效率图,也就是不同粒径气泡的分离效率.由图4可知气-液分离相对液-液分离来说更为简单.当气泡粒径为50 μm时,分离效率就能够达到99%以上,当气泡粒径小于40 μm时,分离效率开始下降,小于30 μm时急剧下降,当气泡粒径小于10 μm时,分离效率几乎为零.气体的迁移效率不仅能够反映出旋流分离器对气体的分离能力,而且能够对数值模拟研究和实验研究气泡粒径的选择有一定的指导意义.图4 气体迁移效率分布图Fig.4 The migration efficiency of gas注:gas3 气-液分离腔优化设计油-水-气三相旋流分离器涉及气-液分离和液-液分离两个过程,而液-液旋流分离器众多学者已经对其进行了充分的研究与优化设计[7].本文将采用CFD技术对新型油-水-气三相旋流分离器中的气-液分离腔进行优化设计,以达到提高分离性能的目的.图5为不同气-液旋流腔长度下气-液分离的迁移效率对比图,由图5可知,旋流腔长度对气泡的分离效率有一定的影响,其中特别在粒径区间为20~40 μm之间.在此区间,随着旋流腔长度的增加,分离效率逐渐增大,当Lg=203 mm时分离效率最高,这是由于随着旋流腔长度的增加,气泡停留时间增加,气相在中心聚集的浓度增加,因此分离效率也提高;当旋流腔长度进一步增大时,分离效率降低,当Lg=230 mm分离效率最低,这是由于旋流器长度的增加,切向速度减小,并且较长的旋流器会导致大量的循环涡流存在,影响气泡的分离,降低分离效率.图5 不同气-液旋流分离腔长度下迁移效率对比图Fig.5 The migration efficiency of different gas-liquid cyclone separation chamber lengths注:图6为不同气-液旋流腔长度下的压降对比图,由图6可知底流口压力降随着旋流腔长度增加而增加,这是由于当旋流腔长度增大后,流体在气-液旋流腔的停留时间增加,导致底流口排除的流体能量损失过多,压力降增大,而溢流口的压力降随着气-液旋流腔的长度增加而减小,并且减小的梯度与溢流口增加的梯度相接近.综合分离效率和压降分析,气-液旋流腔长度Lg选择为203 mm.图6 不同气-液旋流分离腔长度下压降对比图Fig.6 The pressure drop of different gas-liquid cyclone separation chamber lengths注:图7为不同气-液旋流分离腔直径下的气相迁移效率对比图,由图7可知,Dg对分离效率有一定的影响,其中Dg为60 mm时分离效率最高,并随着分离腔直径的增大而降低.在气泡粒径为25 μm至40 μm区间,分离腔直径每增大10 mm,分离效率评价下降10%左右.因此直径较小的气-液旋流分离腔有助于小粒径的气泡分离.图7 不同气-液旋流分离腔直径下迁移效率对比图Fig.7 The migration efficiency of different gas-liquid cyclone separation chamber diameters注:图8为不同气-液旋流分离器直径下压降对比图,由图8可知随着分离腔直径的增大,底流口和溢流口的压力降都降低.由于当旋流腔直径增大后,流体切向速度减小,造成湍动能耗散率减小,从而导致分离效率降低和压力降降低.综合分析,将选择气-液旋流分离腔直径Dg为60 mm.图8 不同气-液旋流分离腔直径下压降对比图Fig.8 The pressure drop of different gas-liquid cyclone separation chamber diameters注:图9为溢流口直径和分流比关系,其中Fo为溢流口分流比.由图9可知,分流比与溢流口直径呈线性关系,最小分流比为16%,最大为25%.分流比的确定对入口含气浓度和分离效率有着重要的影响.本文中初始条件入口含气体积分数为20%,因此选择分流比为20%的溢流口直径30 mm.图9 溢流口直径与分流比关系Fig.9 The relationship between the overflow diameter and the split ratio图10为不同溢流口插入长度Lci下的迁移效率对比图,由于Lci对分离效率的影响很小,在大尺度气泡粒径下分离效率影响不明显,因此选择粒径为18~28 μm 区间进行分析.由对比图可知,当Lci为20 mm时分离效率最高,Lci为30 mm 时分离效率最低.图10 不同溢流口插入长度下迁移效率对比图Fig.10 The migration efficiency of different overflow insert depths注:4 结语设计了新型的油-水-气三相旋流分离器,并进行了可行性验证和优化设计,得到以下结论:a. 通过数值模拟计算方法,证明了油-水-气三相旋流分离器分离的可行性,并且得到了其气体的迁移效率.当气泡粒径为50 μm时,分离效率就能够达到99%以上,当气泡粒径小于40 μm时,分离效率开始下降,并当气泡粒径小于10 μm时,分离效率几乎为零.b. 对气-液分离腔的相关关键尺寸进行优选设计,得到其最佳气液旋流腔长度为203 mm,最佳气-液旋流分离腔直径为60 mm,最佳溢流口插入长度为20 mm;并且得到了溢流口直径与分流比之间的关系式 .致谢本文研究工作得到了湖北省自然科学基金项目(2012FFB04707)、武汉工程大学研究生教育创新基金项目(CX2013080)和武汉工程大学科学研究基金项目资助,在此一并表示衷心感谢.参考文献:[1] 曹学文,林宗虎,黄庆宣,等.新型管柱式气液旋流分离器[J].天然气工业,2002,22 (2):71-75.CAO Xue-wen, LIN Zong-hu, HUANG Qing-xuan, et al. A new string type gas-liquid cyclone separator [J]. Natural Gas Industry, 2002, 22(2): 71-75. (in Chinese)[2] 王政威,刘国荣,魏玉垒,等.旋流板式气液分离器减阻杆实验研究[J].环境工程学报,2010,4(11):2571-2574.WANG Zheng-wei, LIU Guo-rong, WEI Yu-lei, et al. Vortex board type gas-liquid separator drag rod experimental research [J]. Chinese Journal ofEnvironmental Engineering, 2010, 4(11): 2571-2574.(in Chinese)[3] 刘伟.轴流式气液分离器试验研究[D].西安:中国石油大学,2007.LIU Wei. Experimental study on the axial gas liquid separator [D].Xian:China University of Petroleum, 2007. (in Chinese)[4] 尤佳丽.内锥式柱状气液旋流分离器结构设计及优化[D].大庆:东北石油大学,2012.YOU Jia-li. Columnar inner cone type gas-liquid cyclone separator structure design and optimization [D]. Daqin:Northeast Petroleum University, 2012. (in Chinese)[5] 周帼彦,凌祥,涂善东,等.螺旋片导流式分离器分离性能的数值模拟与试验研究[J].化工学报,2004,55(11):1821-1824.ZHOU Jin-yan, LING Xiang, TU San-dong, et al. The numerical simulation and experimental research of Spiral diversion separator’s separation performance [J]. CIESC Journal, 2004, 55(11): 1821-1824. (in Chinese) [6] 武汉工程大学.一种油-水-气三相旋流分离器:中国,203355909U[P]. 2013-04-15.Wuhan Institute of Technology. A kind of oil and gas three-phase hydrocyclone separator:china, 203355909U[P]2013-04-15. (in Chinese) [7] 郑小涛,徐成,喻九阳,等.液-液旋流分离器分离特性数值模拟[J].武汉工程大学学报,2014,36(3):48-52.ZHENG Xiao-tao, XU Cheng, YU Jiu-yang, et al. The numerical simulation of liquid-liquid hydrocyclone separator separation characteristics [J]. Journal of Wuhan Institute of Technology, 2014, 36(3): 48-52. (in Chinese)[8] 王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4):337-342.WANG Hai-gang, LIU Shi. The application and comparison of the numerical simulation of different turbulence models in the cyclone separator[J]. Thermal Power Engineering, 2003, 18(4): 337-342. (in Chinese)。

井下油水分离管柱内空间结构优化

四种优化方案的模拟结果与原始结构流道进行对比,均采用局部结构变化而其它位置参数不变的规律,分析其优化结构得到出油率、油相质量分率以及速度场的流场分布情况,进而来验证方案的可行性。以往针对于提升油水分离效果多是考虑旋流器部分的设计,往往忽略了经过分离后的流液在流道传送过程中可能造成的滞留、难于汇总等出流问题,因此,本文着重研究流液经旋流器溢流管排出后,流道的结构布局对出流的影响;且尝试拉伐尔喷管结构应用于井下油水分离管柱内流道中。

海上用井下旋流油水分离器的设计研究

海上用井下旋流油水分离器的设计研究1.引言海上石油开采是目前全球石油产量的重要组成部分,在石油平台上进行油水分离是一个关键的工艺。

旋流油水分离器是一种高效的分离设备,通过利用液体在旋转力场中的分离效应,将原油中的水分离出来。

本文将提出一种基于井下旋流油水分离器的设计方案。

2.设计原理旋流油水分离器的基本原理是利用旋转力场中的离心力将油水分离。

当原油和水进入旋流油水分离器时,由于旋转的动能和离心力的作用,会使油水分离并沿着不同的方向流动。

较重的水向内侧流动,并通过出口排出,而较轻的油则向外侧流动,并通过另一出口排出。

3.设计方案为了在海上石油平台中使用旋流油水分离器,我们提出一种井下安装的设计方案。

该设计方案包括以下几个主要组成部分:3.1井下旋流油水分离器主体井下旋流油水分离器主体由密封的圆筒形容器组成,容器内部安装有旋流装置。

旋流装置包括进料管、旋流室、分离室和出料管。

进料管将原油和水引入旋流室,通过旋转的动能和离心力使其分离。

分离室则用于分离油水,并将其分别引导至出料管。

3.2控制系统井下旋流油水分离器需要一个稳定的控制系统来确保其正常运行。

控制系统包括传感器、阀门和计算机。

传感器用于实时监测油水分离效果和设备状态,根据传感器的反馈信息,计算机可以自动调节旋流装置的转速和旋流室的布置。

阀门用于调节原油和水的进出口流量。

3.3固定装置为了确保井下旋流油水分离器的稳定运行,需要安装一些固定装置。

固定装置包括支架和定位装置。

支架用于支撑旋流油水分离器主体,保证其不会因底部的水流压力而移位。

定位装置用于固定旋流装置的位置,确保其在运行中保持稳定。

4.实施与结果我们建立了井下旋流油水分离器的物理模型,并进行了模拟实验。

实验结果表明,井下旋流油水分离器在不同几何参数和操作条件下能够有效地分离原油和水。

通过调节旋流装置的转速和旋流室的布置,可以获得理想的分离效果。

5.总结通过对海上用井下旋流油水分离器的设计研究,我们提出了一种基于井下旋流油水分离器的设计方案。

油水分离用水力旋流器流动机理和应用研究

油水分离用水力旋流器流动机理和应用研究油水分离是指将油和水分离开来的过程,通常使用的是物理或化学方法。

水力旋流器是一种可以利用水力力学原理进行油水分离的装置,它利用旋流器内部的旋流效应,将油和水分离出来。

本文将探讨油水分离用水力旋流器的流动机理和应用研究。

一、水力旋流器的流动机理1.1 旋流器的结构水力旋流器通常由圆筒形的旋流器本体和进出口管道组成。

旋流器本体内部呈螺旋状结构,这种结构设计是为了产生旋流,使油水混合物在旋流器内部形成旋转运动。

当油水混合物进入旋流器内部时,由于旋流器内部设计的特殊结构,液体在进入旋流器后将受到惯性力的影响,油水混合物中的油和水分别受到不同的惯性力作用,导致它们在旋流器内部产生分离运动。

由于油水密度不同,油和水在旋流器内部产生的离心力也不同,这导致它们在旋流器内部的分离效果更加明显。

水力旋流器利用螺旋状结构和水流动的原理,可以将油水混合物中的油和水迅速分离开来。

油在旋流器内部受到离心力的作用,向旋流器中心聚集,而水则向旋流器外部移动。

这种分离效果使得油水分离更加彻底,可以有效提高油水分离的效率。

2.1 工业领域的应用水力旋流器在工业领域的应用非常广泛,特别是在炼油、化工和石油开采等领域。

在石油开采过程中,地下的油水混合物需要被分离开来,以便将油提取出来并进行后续的加工。

水力旋流器可以有效地将地下的油水混合物分离开来,提高油的提取率。

在化工领域,产生的废水通常需要进行油水分离处理,以便达到排放标准。

水力旋流器可以将废水中的油和水迅速分离开来,减少油的排放,保护环境。

除了工业领域,水力旋流器在水处理领域也有着重要的应用。

例如在污水处理厂中,经常会有大量的油水混合物需要处理。

传统的沉降和过滤方法需要大量的时间和设备投入,而且效果不一定理想。

水力旋流器可以快速而有效地将污水中的油水混合物分离开来,提高污水处理的效率。

在流体控制领域,水力旋流器可以被用于流动控制和流量分配。

通过水力旋流器的设计,流体可以被有效地分离和控制,从而实现流量的控制和分配。

基于ANN的油水分离双级水力旋流器的结构性能研究

1 4 42

计 算 机 与数 字 工 程

C o mp u t e r 8 L Di g i t a l En g i n e e r i n g

总第 2 8 7 期 2 0 1 3 年第 9 期

基于 A NN 的 油水 分 离双 级 水 力旋 流 器 的 结构 性 能研 究

t h a n 6 m3 / h a n d i n l e t o i l d r o p l e t s i z e i s l a r g e r t h a n 8 0 /  ̄ m, t h e s e p a r a t i o n e f f i c i e n c y o f s e p a r a t o r i s t h e b e s t .A n d t h e o i l c o n c e n t r a t i o n i n wa t e r

吴 刚 刘 文 杰

南阳 4 7 3 0 0 4 ) ( 南阳理工学 院软件学院 摘 要

根据河南油 田目前存在的情况 , 开发 了一种 井下油 水分离 系统 的双 级水力旋 流样机 。利 用人工 神经 网络 ( Ar t i f i c i a l Ne u r a l

Ne t wo r k s , ANN) 建立起井下双级水力旋流器的数学模型, 通过实验室 内柴油 以及河南油 田实际油样测试 , 根据前后 的分析 比较 来评估该 人工神经网络模型的可靠性和有效性。经过最终实验分析 , 在井下 可以实现两级 串联油水分离 , 当流量控制在 6 ma / h以上 , 同时入 口油滴 粒径大于 8 O m时 , 分离器的分离效率最好 , 可以达到 9 9 . 5 以上 。室 内实验分 离后 水中含油浓度小于 5 0 P P m, 现场试验小 于 2 0 0 P P m, 远 低于 国外室 内试验的 4 0 0 P P m指标 , 测量数据可靠 , 为其应用于实 际生产提供了理论分析基础 。 关键词 人工神经网络 ( N N) A ;B P神经 网络 ; P R P共轭梯度法 ; 油水分离 ; 双级水力旋流器

油水旋流分离器入口结构优化研究

专题研究油水旋流分离器入口结构优化研究*艾志久1 贺会群2 牛贵锋1 肖 莉2 马海峰1(1 西南石油大学 2 江汉机械研究所)摘要 采用雷诺应力模型CFD数值模拟方法,对涡线形曲面入口、阿基米德螺旋线形入口等9种油水旋流分离器入口结构形式的内流场和分离特性进行了试验研究,得出比较理想的4种优化入口结构形式。

进一步的优化设计和性能试验表明,阿基米德螺旋线是一种较好的入口结构形式,采用这种入口结构形式优化设计的油水旋流分离器试验研究结果表明,阿基米德螺旋线和旋流腔之间实现了平滑过渡,从而得到较稳定的流场和较高的分离效率。

关键词 油水旋流分离器 入口结构形式 阿基米德螺旋线 试验研究引 言油水旋流分离器是利用2种互不相溶液体介质之间的密度差进行离心分离的。

由于旋流分离器本身无任何运转零件,待分离的液体介质由入口切向注入,因而混合液流是在一定的入口压力作用下快速进入旋流腔,并产生高速旋转流场。

旋流分离器内部液流的旋转强度对其分离效果有着相当大的影响,同时,其内部流场的分布合理与否也是影响分离效率的一个重要因素。

入口是液流进入旋流分离器的首要通道。

目前所做的试验研究发现,入口处的压力损失占旋流分离器总体压力损失的40%左右[1],因此入口结构形状直接影响旋流分离器的内流场分布和分离性能,入口形式合理的旋流器应当使压力损失尽量多地集中在旋流分离器的内腔。

由于实验条件的限制,单纯通过实验研究来进行油水旋流分离器尺寸优化是不现实的。

近年来,数值模拟技术和流体湍流理论的迅速发展,为人们从流体运动的基本方程出发,利用流场模拟方法深入地研究油水旋流分离器内的复杂流动现象提供了新途径。

采用CFD技术研究旋流分离器内流体流动的规律,能够预测旋流器的压降和分离效率,达到降低开发费用,缩短开发周期的目的。

数值模拟相关参数的确定利用CFD技术对油水旋流分离器进行数值模拟,须选取合适的湍流模型及建立正确的CFD分析模型。

1 雷诺(R eynolds)应力模型[2]湍流模型是油水分离CFD数值模拟计算的核心。

油水分离用水力旋流器流动机理和应用研究

油水分离用水力旋流器流动机理和应用研究油水分离是指将含有油脂的废水通过某种方法将油脂和水分离开来,达到净水和回收油脂的目的。

近年来,随着工业化的发展和环境污染日益严重,油水分离技术得到了广泛应用。

水力旋流器是一种常用的油水分离设备,它利用旋流效应将含油废水中的油脂分离出来。

其流动机理主要包括三个方面:离心力、切向速度和内旋流。

离心力是水力旋流器分离油水的主要作用力之一。

当废水沿着旋流器的进水口进入时,由于旋转的作用,在旋流器内形成一个高速的旋转水流,废水中的油脂受到离心力的作用离心分离出来。

由于油和水的比重不同,油脂会向外部壁面移动,最终沉积在旋流器的底部。

切向速度也是油水分离的重要因素之一。

切向速度是指旋流流体中颗粒相互间的相对速度。

由于废水中的油脂粒子密度较大,其在旋流器中的切向速度较低,导致油脂向外部移动的速度较慢,最终被沉积在旋流器的底部。

内旋流是水力旋流器实现油水分离的关键。

内旋流指旋流器内部形成的旋涡结构,使得油脂被迅速抛离进水口,并向壁面移动。

通过油脂与水之间的互相作用力,油脂最终被拖拽到旋流器的底部,从而实现油水分离效果。

水力旋流器广泛应用于石油、化工、电力、轻工等行业的废水处理中。

其优点包括结构简单,运行成本低,不需要额外能源供应,能够较好地适应不同浓度和粒径的油脂废水处理。

水力旋流器能够减少水中油脂含量,提高水的透明度,达到环保要求。

虽然水力旋流器在油水分离中有着广泛的应用,但是其效果受到许多因素的影响,包括旋流器的结构参数、进水流量、油脂浓度等。

在具体应用中需要根据实际情况进行合理选择和调整,以达到最佳的油水分离效果。

井下油气水力旋流分离器结构优化与数值模拟

14

石

油

机

械

2007 年

第 35 卷

第 4期

看出 , 随着处 理量的增大 , 分离效率会先 随着增 大, 但当处理量大到一定程度时 , 短路流等现象剧 烈影响流场, 分离效率相应下降 , 所以对一定直径 的水力旋流器存在一个最佳的处理量范围。

图 5 溢流管直径与分离效率关系曲线

3 旋流器的结构形式对流场结构的影响 用于气液分离的旋流器主要有管柱式和柱锥式 2 种结构形式, 仿真过程中分别对这 2 种结构的模 型进行模拟研究。为便于两者对比, 在模拟过程中 除结构形式不同外, 其他参数均相同。数值模拟得 出的旋流器分离效率曲线见图 6 。由图可知 , 当混 合物含气体积分数大于 30 % 以后, 2 条曲线明显分 离开来 , 且柱锥式结构明显优于管柱式结构, 因此 在高含气 井 油气 分 离器 的 设计 中 应采 用 柱 锥式 结构。

4Q i n 2 si Di Qi DD i

( 1) ( 2)

2007 年

第 35 卷

第 4期

孙浩玉等 : 井下油气水力旋流分离器结构优化与数值模拟

13

w in =

4 Qi 2 cos Di

2 in 2 in 2 in

( 3) ( 4) ( 5)

率相比略低, 但 2条曲线的变化规律相同。处理量 较大时试验分离效率与数值模拟分离效率的差值有 减小的趋势。从本实例来看 , 用数值模拟的方法进 行流场研究切实可行。

s;

气相密 度 1 225 kg /m , 动 力粘 度为 0 000 178 9 m Pa s, 气泡平均粒径 0 1 mm。图 2 为计算所得 的气、液两相等浓度分布图。图中左侧标尺的颜色 表示浓度的高低。可见旋流器轴心处形成了含量很 高很完整的气柱 , 气柱由底流管下部直达溢流口并 从溢流口排出, 且气柱未到达底流口 , 表明气体可 以很好地从溢流口排出。液相部分则沿旋流器壁下 行从底流口排出。由图中可以看出, 旋流器可以很 好地将气液两相进行分离。

基于CFD的内锥式油水分离旋流器结构优化研究

基于CFD的内锥式油水分离旋流器结构优化研究基于CFD的内锥式油水分离旋流器结构优化研究摘要:内锥式油水分离旋流器是一种常用于油田和石油化工中进行油水分离的设备。

本文使用计算流体动力学 (CFD) 方法,对内锥式油水分离旋流器的结构进行了优化研究。

通过改变旋流器的结构参数,如锥形角度、锥形长度和入口尺寸等因素,探索了其对旋流器分离性能的影响。

研究结果表明,优化后的内锥式油水分离旋流器可以显著提高分离效率,并减少油水混合液中的油含量,为油田和石油化工行业提供了一种高效的油水分离设备。

1. 引言内锥式油水分离旋流器是一种常用的分离设备,透过内置的旋涡室,将油水混合液旋动分离,从而实现油水的分离。

然而,目前内锥式油水分离旋流器的结构参数仍有待进一步优化,以提高其分离效果和分离速度。

本文旨在通过数值模拟方法,对内锥式油水分离旋流器的结构进行优化研究,以期提高其分离性能。

2. 方法2.1 CFD模拟本文使用ANSYS Fluent软件进行计算流体动力学模拟。

在建模时,采用了三维非稳态计算模型,并考虑了黏性流体、湍流和多相流动。

网格生成采用了结构化网格,确保了计算结果的准确性。

2.2 模型验证为了验证CFD模型的准确性,本文将理论模型和CFD模拟结果进行对比。

通过对几组已知工况进行模拟,比较实验结果和CFD模拟结果的差异,验证了CFD模拟的可靠性。

3. 结果与讨论通过改变内锥式油水分离旋流器的锥形角度、锥形长度和入口尺寸等参数,进行了一系列数值模拟实验,并分析了分离效果的变化。

3.1 锥形角度对分离性能的影响通过改变锥形角度,我们发现随着锥形角度的增大,油水分离的效果逐渐增强。

这是因为较大的锥形角度能够更好地引导油水混合液旋动,并促使油水的分离。

3.2 锥形长度对分离性能的影响研究发现,锥形长度对内锥式油水分离旋流器的分离性能有着显著影响。

较长的锥形长度可以提供更大的分离空间,使得分离效果更为显著。

3.3 入口尺寸对分离性能的影响通过改变入口尺寸,我们发现较大的入口尺寸有利于提高分离效果。

油水分离用水力旋流器流动机理和应用研究

油水分离用水力旋流器流动机理和应用研究油水分离是指将油和水分离开来,通常涉及到处理废水和油田产出的含水油。

水力旋流器是一种常用的设备,用来实现油水分离。

本文将介绍水力旋流器的流动机理和应用研究,以便更好地理解和应用该技术。

一、水力旋流器的流动机理1.基本原理水力旋流器利用涡流的动力学特性,通过流体在旋流器内部的旋转运动来实现油水分离。

在水力旋流器内部设计了一定的结构,使得进入旋流器的混合流体在内部形成旋转运动,通过离心力的作用,使得油和水分离开来。

通俗来讲,水力旋流器就是通过巧妙地设计内部结构,利用旋流将油和水分离开的一种设备。

2.工作原理当混合的油水流体进入水力旋流器时,首先经过一个入口管道,然后进入到水力旋流器内部的圆柱形腔室中。

在圆柱形腔室内,设有一个入口导流装置,使得流体产生旋转运动。

由于流体的离心力作用,油和水在圆柱形腔室内会产生分层现象,油会被排向内部的中心,而水则会被排向外部。

3.分离原理水力旋流器利用了涡流的运动学特性,使得油和水在内部产生分层现象,从而实现了它们的分离。

由于油和水的比重不同,而离心力与物体的质量有关,因此会产生不同的离心力,使得它们在旋流器内部形成了分离状态。

最终,通过旋流器内部的出口管道,分离的油和水分别被排出,实现了油水分离的目的。

二、水力旋流器的应用研究1.污水处理水力旋流器广泛应用于污水处理领域,可以有效地将污水中的油和水分离开来,降低油含量,达到排放标准。

水力旋流器还可以应用于工业废水处理、城市污水处理等领域,具有较好的应用效果。

2.油田开采在油田开采过程中,常常需要处理含水油。

水力旋流器可以在油井生产中,对含水油进行分离处理,从而提高油的纯度和产量。

利用水力旋流器进行油水分离,还可以减少油田开采过程中对环境的影响,具有较好的环保效果。

3.工业应用除了上述应用外,水力旋流器还被广泛应用于工业领域,如化工、石化、食品加工等领域。

它可以对工业生产中产生的废水进行油水分离处理,从而达到环保标准,减少对环境的污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专题研究油水旋流分离器入口结构优化研究*艾志久1 贺会群2 牛贵锋1 肖 莉2 马海峰1(1 西南石油大学 2 江汉机械研究所)摘要 采用雷诺应力模型CFD数值模拟方法,对涡线形曲面入口、阿基米德螺旋线形入口等9种油水旋流分离器入口结构形式的内流场和分离特性进行了试验研究,得出比较理想的4种优化入口结构形式。

进一步的优化设计和性能试验表明,阿基米德螺旋线是一种较好的入口结构形式,采用这种入口结构形式优化设计的油水旋流分离器试验研究结果表明,阿基米德螺旋线和旋流腔之间实现了平滑过渡,从而得到较稳定的流场和较高的分离效率。

关键词 油水旋流分离器 入口结构形式 阿基米德螺旋线 试验研究引 言油水旋流分离器是利用2种互不相溶液体介质之间的密度差进行离心分离的。

由于旋流分离器本身无任何运转零件,待分离的液体介质由入口切向注入,因而混合液流是在一定的入口压力作用下快速进入旋流腔,并产生高速旋转流场。

旋流分离器内部液流的旋转强度对其分离效果有着相当大的影响,同时,其内部流场的分布合理与否也是影响分离效率的一个重要因素。

入口是液流进入旋流分离器的首要通道。

目前所做的试验研究发现,入口处的压力损失占旋流分离器总体压力损失的40%左右[1],因此入口结构形状直接影响旋流分离器的内流场分布和分离性能,入口形式合理的旋流器应当使压力损失尽量多地集中在旋流分离器的内腔。

由于实验条件的限制,单纯通过实验研究来进行油水旋流分离器尺寸优化是不现实的。

近年来,数值模拟技术和流体湍流理论的迅速发展,为人们从流体运动的基本方程出发,利用流场模拟方法深入地研究油水旋流分离器内的复杂流动现象提供了新途径。

采用CFD技术研究旋流分离器内流体流动的规律,能够预测旋流器的压降和分离效率,达到降低开发费用,缩短开发周期的目的。

数值模拟相关参数的确定利用CFD技术对油水旋流分离器进行数值模拟,须选取合适的湍流模型及建立正确的CFD分析模型。

1 雷诺(R eynolds)应力模型[2]湍流模型是油水分离CFD数值模拟计算的核心。

常用的零方程模型、单方程模型、双方程模型都是采用基于涡粘性假设下的湍流模型(如混合长度模型、标准 - 模型、各种修正的 - 模型),这些模型都存在不同程度的缺陷。

解决上述各种模型缺陷的根本途径在于彻底放弃基于各向同性的涡粘性假设的湍流模型,转而采用基于各向异性的湍流模型雷诺(Reyno l d s)应力模型(RS M)[3]。

研究表明[4,5],雷诺应力模型具有更强的描述旋流分离器内复杂湍流的能力。

故笔者采用雷诺应力模型进行CFD数值模拟。

2 边界条件边界条件包括:输入、输出和油水旋流分离器器壁[6]。

(1)输入边界条件 对油水旋流分离器CFD 数值模拟结果有较大影响,它包含了计算所需要的信息,主要有:①介质组成成分和相关物性参数;②介质进入方式,包括各成分体积分数、速度大52007年 第35卷 第1期石 油 机 械CH I NA PETROLEU M M ACH I NERY*基金项目:中国石油集团公司重点科技项目 高效复合型旋流式净化装置与软件开发 (0441203-1)。

小;③各成分温度情况;④介质进入时的湍流状况描述。

(2)输出边界条件 将油水旋流分离器溢流口和底流口均设定与大气相连通,相对压力为零。

(3)旋流分离器器壁 设定所有的器壁为静止不动的 no sli p W a ll。

建立的油水旋流分离器CFD数值模拟计算模型及网格划分如图1所示。

图1 油水旋流分离器网格模型入口流道结构形式研究CFD数值模拟计算时,选定的参数为:油的密度831 4kg/m3,动力粘度8 265mPa s;水的密度998 2kg/m3,动力粘度1 003mPa s。

重力加速度9 81m/s2,流量3m3/h,分流比10%,直径D=25mm,给定入口含油体积分数为4 5%,油滴粒径为0 03mm。

油水旋流分离器模型划分的网格数约为38万个,并采用了局部加密技术,对旋流器入口、溢流口的网格进行了局部加密,以增加模型的计算精度。

入口流道将作直线运动的油水混合物导入油水旋流分离器的圆柱段,控制着产生离心旋转作用的入口流速,它对油水旋流分离器内流场的作用非常显著,对压降和分离效率等工艺指标有重要影响。

笔者对9种入口流道结构形式进行了计算与分析[7~9],如图2所示。

在其它结构尺寸不变的情况下,通过改变入口结构形式,建立了旋流器CFD 分析模型。

入口截面形状采用矩形截面,模拟计算结果如图3所示。

由图3所示数据对比可看出:a 涡线形曲面入口、e 渐开线形入口、g 弧线形入口和i 阿基米德螺旋线形4种入口结构比较理想,分离效率和溢流口含油体积分数均较高;此外,还可看出曲线入口结构优于直线切线入口结构。

曲线入口在液体的导旋方面过渡相对平稳,形成稳定的流场,流体能顺畅地进入旋流状态,降低了局部湍流程度,改善了分离性能;直线切线入口由于过渡突然,对流体阻力较大,易导致湍流和材料的磨损,因此应采用曲线入口形式。

图4为涡线形入口流道和阿基米德螺旋线入口流道的示意图。

图2 油水旋流分离器进口(二维)结构a 涡线形曲面入口;b 收缩的矩形断面切线形入口;c 不收缩的矩形横断面切线入口;d 螺旋线形入口;e 渐开线形入口;f 同心圆圆环形入口;g 弧线形入口;h 三角形入口;i 阿基米德螺旋线形入口图3入口结构形式对旋流分离器性能的影响图4 2种入口流道结构形式示意图a 涡线形入口流道;b 阿基米德螺旋线形入口流道油水旋流分离器入口结构优化图5为根据油水旋流分离器CFD数值模拟计算结果所设计的具有阿基米德螺旋线入口形式的旋流分离器结构。

6石 油 机 械2007年 第35卷 第1期图5 阿基米德螺旋线入口结构示意图1 旋流套管;2,4,7 O形密封圈;3旋流嘴;5 旋流腔;6 锥管;8 尾管具有一定压力的油水混合物由旋流腔外的阿基米德螺旋线入口流道进入旋流器,由于流道较长,截面渐缩,液流逐渐加速旋转,形成稳定的流线,使油水混合液在尚未进入旋流腔前就出现了油水分离,油相聚集在流道内侧,水相被推向流道外侧。

流体进入旋流腔后形成连续的稳定流场,并在旋流腔内继续向下高速旋转。

阿基米德螺旋线入口流道降低了液滴的剪切破碎,从而提高了油水旋流分离器的分离性能,同时降低了油水旋流分离器的运行能耗。

该结构旋流分离器所能处理的油水混合物中含油体积分数范围比较宽,因而具有广泛的适应性,是一种高效油水分离设备。

对比涡线形曲面入口结构和阿基米德螺线入口结构的CFD数值模拟结果(图6),可以进一步说明阿基米德螺旋线入口流道结构形式的高效分离性能。

由图6可看出,阿基米德螺旋线入口结构形式压力分布比较有规律,压力由轴心处向壁面逐渐增大,并呈对称分布。

说明阿基米德螺旋线入口的压力场对称性优于涡线入口结构。

图6 纵剖面压力分布a 涡线入口结构;b 阿基米德螺旋线入口结构图7为纵剖面油相体积分数分布图,从图中可看出,由于进口含油较高,导致2种结构在油核中心处的含油体积分数都相对较高,但涡线入口结构一直到尾管段,其中心处含油体积分数达到10%左右,而阿基米德螺旋线入口结构其中心处的含油体积分数在锥段部分降低到了1%以下,说明阿基米德螺旋线入口结构的底流口含油较低,油相主要集中在旋流器的中心部分,该中心部分含油较高,而壁面处很小,从而证明阿基米德螺旋线入口形式旋流器具有良好的分离性能。

图7 纵剖面油相体积分数分布a 涡线入口结构;b 阿基米德螺旋线入口结构图8为进口横剖面的油相体积分数分布图。

由图中清楚看出,涡线入口结构在进口流道上油相分布几乎没有什么变化,只是进入旋流腔后才产生分层。

而阿基米德螺旋线入口结构在油水混合液进入旋流腔之前,就已出现了明显的分层,当混合液进入该流道后,随着进口截面的不断减小,液体将提前产生加速,产生较高的离心加速度,导致油水在进口段就发生了分离,从而使旋流器的分离性能得到提高。

图8 进口横剖面油相体积分数分布a 涡线入口结构;b 阿基米德螺旋线入口结构结 束 语笔者利用CFD数值模拟方法,对油水旋流分离器多种入口结构形式进行了分离性能和内流场计算,结果表明:阿基米德螺旋线入口形式是一种较好的入口结构形式,采用这种入口结构可以实现阿基米德螺旋线和旋流腔之间的平滑过渡,从而得到较稳定的流场和较高的分离效率。

(下转第35页)72007年 第35卷 第1期艾志久等:油水旋流分离器入口结构优化研究可以防止结垢,对管道无腐蚀,无二次污染,消毒水量大。

该技术设备体积小,运行安全,可靠性高,运行费用低,应用领域广。

结 论(1)光电杀菌高级氧化(AOT)系统反应的最终产物是CO2和H2O,不添加任何有毒有害的化学药品,不会对水体产生二次污染;(2)光电杀菌高级氧化(AOT)系统有机结合光化学、光催化技术、光催化氧化技术、臭氧氧化技术和紫外线氧化技术为一体,能分解和破坏有机物、微生物以及其他污染物;(3)现场应用效果表明,光电杀菌高级氧化(AOT)系统可把SRB、TGB控制在每毫升100个以下,使水对设备的腐蚀率大大降低,能够满足油田污水处理的工艺要求,现场易于推广应用,为油田的污水处理提供了新的技术思路。

参 考 文 献1 杨云霞,张晓健 我国主要油田污水处理技术现状及问题 油气田地面工程,2001,20(1):4~52 李书光,刘 冰,胡松青 超声波处理石油污水的实验研究 石油学报,2003,19(3):99~1023 W u S J Pur ifi cation o f Con ta m i nated W a ter by U ltrason icD egradation Physics,2001,30(12):782~7864 Bessa E,San t A nna G L,D ezo ttiM Photocata l y ti c/H2O2 treat m ent o f o ilfie l d produced w aters A ppli ed Cata l ys i s B: Env iron m enta,l2001,29:125~134第一作者简介:巨亚锋,助理工程师,生于1979年, 2002年毕业于中国石油大学(华东)石油工程专业,现从事采油、采气工艺、油气田完井管柱、井下工具的研究及油气田井下工具相关的新技术、新工艺推广应用及研究工作。

地址:(710021)陕西省西安市。

电话:(029) 86590674。

E-m a i:l jyf_cq@pe tro ch i na co m cn。

收稿日期:2006-09-11(本文编辑 李学富)(上接第7页)参 考 文 献1 蒋明虎,赵立新 液-液水力旋流器的入口形式及其研究 石油矿场机械,1998,27(2):3~62 刘海生,贺会群,艾志久等 雷诺应力模型对旋流器内流场的数值模拟 计算机仿真,2006,23(9):243~ 2443 褚良银,陈文梅 水力旋流器 北京:化学工业出版社,1998:144~1534 H argreaves J H,Sil vester R S Co m puta ti ona l fluid dyna m-i cs appli ed to the ana l ysis o f deo ili ng hydrocy clone prefer-ences T rans Instn Che m,july,1990,68,P art A:365~ 3835 B l oo rM I G,L ngha m D B Theoretica l i nvesti gati on o f t heflo w i n a con i ca l hydro cy clone T rans Instn Chem,1973, 51:36~416 贺会群,杨振会,吴 刚等 油水旋流分离器流场模拟分析与研究 石油机械,2005,33(12):1~57 V andoo r ma il J P,R aithby G D Enhancements of the SI M-PLE m ethod f o r Pred i c ting i ncompressi ble fl u i d fl ows H eat T ransfer 1984,(7):147~1638 (美)P atankar S V N u mericalH eat T ransf er and F l ui d F lo w张 政译 传热与流体流动的数值计算(第3版) 北京:科学出版社,1992:130~1579 赵庆国,张明贤 水力旋流器分离技术 北京:化学工业出版社,2003:53~54第一作者简介:艾志久,教授,生于1954年,1988年于西南石油学院获硕士学位,1990~1994年在美国密苏里大学作访问学者,现主要从事石油矿场机械和现代设计方法的科研和教学工作,任西南石油大学机械工程及自动化教研室主任。