油水分离设备在海洋深水油气开采上的应用研究参考文本

EZFLOW钻井液体系在南海超深水开发井的应用

EZFLOW钻井液体系在南海超深水开发井的应用发布时间:2021-06-28T17:32:49.760Z 来源:《基层建设》2021年第6期作者:刘元鹏龚成林[导读] 摘要:超深水井钻井时存在易形成气体水合物、低温对钻井液性能产生严重影响、作业窗口窄致漏失风险大、储层保护要求高等问题。

中海油田服务股份有限公司油田化学事业部广东湛江 524057 摘要:超深水井钻井时存在易形成气体水合物、低温对钻井液性能产生严重影响、作业窗口窄致漏失风险大、储层保护要求高等问题。

因此,为满足超深水储层段钻井作业的需要,通过对水合物抑制剂、钻井液恒流变、储层保护进行研究,研制了一套适合超深水开发井储层段钻井施工水基钻井液体系(EZFLOW钻井液体系),并对钻井液体系的综合性能进行了评价。

钻进结果表明,该钻井液体系具有性能稳定,水合物防治,储层保护效果好。

现场钻井施工过程顺利,无井下复杂情况出现,说明该钻井液体系能够满足超深水开发井钻井施工需求。

关键词:EZFLOW钻井液、水合物抑制、恒流变、储层保护引言 LS17-2气田位于中国南海西部海域,水深在1252m-1547m。

LS17-2气田属于典型的高孔高渗透油藏,目的层温度约89℃左右,压力系数为1.19-1.22,属于正常的温度压力系统。

超深水气田开采是国内首次作业,因此对储层段的开采提出了较大的挑战。

水平井裸眼完井是一种最大限度提高储层开采能力的方式,但是如果钻开液污染储层,将无法采用其它工艺措施进行解除污染,因此,钻开液体系必须具有良好的保护储层的效果[1-2]。

同时超深水井在泥线附近存在一个低温带,低温通常会对钻井液的流变性能产生影响,导致钻井液黏度增大、絮凝等情况的出现;另外,在低温高压环境下容易产生气体水合物,也会对钻井液体系的性能产生比较严重的影响[3-4]。

因此,本文通过室内研究材料优选及小型实验,作业过程中监测钻井液性能,保证了本井作业顺利,也为后期类似井提供了作业支持。

我国深水石油钻采装备现状及发展建议

我国深水石油钻采装备现状及发展建议近几年来,我国海洋石油总公司在海洋油气勘探开发方面取得了突出成就。

但随着老油田产能的快速递减,重质稠油油田、边际油田的份额增加等情形的加剧,“向海洋深水领域进军,向深水技术挑战”已愈发迫切。

现阶段,深水油藏的勘探开发已成为世界跨国石油公司的投资热点,而中海油也将深水勘探作为未来主攻方向之一。

标签:深水;钻采装备;钻井平台深水石油钻探设备定位进行了初步探索,提出了深度开发计划,并建立一个多元化和多渠道投資体系,一系列深水钻井技术交流和技术储备,发展具有自主知识产权的深水钻井设备和优先级实现本地化的大型设备配件等等很多建议。

一、我国深水石油钻采装备现状1.初级发展阶段。

这一阶段具有代表性的装备是研制成功我国第1艘半潜式钻井平台———勘探3号半潜式钻井平台。

该半潜式钻井平台填补了多项国内空白,是我国造船工业的一个重要突破。

它是我国自行设计和建造的第1艘半潜式钻井平台,性能优良,设备先进,安全可靠,达到当时国际上同类型钻井平台的水平。

建成后立即投入到东海油气田的勘探工作中,陆续发现了平湖等许多高产油气井,并曾创出当时我国海上钻井深度达5000 m的纪录,为我国东海油气田的开发做出了重大贡献。

2.持续发展阶段,这一阶段我国成功设计与建造的渤海友谊号浮式生产储油船技术先进,它对世界FPSO技术的贡献在于首次将FPSO用于有冰的海域。

渤海友谊号机动灵活,已成功地用于渤海3个油田的开发。

该船是获得奖项最多、最高的项目,也是我国海洋工程具有标志性的项目。

紧随其后的伊朗戴维尔(Iran Daiver)号是我国为伊朗国家油轮公司设计建造的30万t超大型油船(VLCC),它是我国首制的超大型油船。

该船与国际上常规型VLCC相比,具有突出的优越性,即航速高、结构疲劳寿命长、自动化程度高,全船的振动达到了DNV关于客船舒适等级的最高要求。

3.有所突破阶段,将由上海外高桥造船有限公司承建的中国海油深水半潜式钻井平台是国家中长期科技发展规划及国家863高科技发展规划的重点项目,并作为拥有自主知识产权的重大装备项目纳入国家重大科技专项。

海上油田稠油热采技术探索及应用

海上油田稠油热采技术探索及应用

随着全球能源需求的增长,石油资源的供应逐渐减少,越来越多的油田已经进入了稠

油开发阶段。

海上稠油热采技术是最常用的开采方法之一,可以有效地提高油田的采收率,降低开采成本,促进油田可持续开发。

海上稠油热采技术的原理是在油层中注入蒸汽或热水,使油脱离岩石并变得更流动,

从而提高采收率。

该技术通常需要在油层中钻探一系列井,包括注汽井和采油井等。

稠油热采技术的成功运作需要考虑多种因素,如地质条件、井控制和注汽设备。

在高温、高压的环境下,注汽设备需要具有高度的可靠性和耐久性,以保证稠油热采过程的顺

利进行。

此外,注汽管道也需要经常进行维护和检查,以保证其在高压下的安全性能。

稠油热采技术的应用范围较广,主要集中在深水、较冷和高粘度油田中。

该技术在巴西、墨西哥、尼日尔和加拿大等地均得到广泛应用。

在加拿大,阿尔伯塔省的油砂开采是

稠油热采技术最为著名的应用案例之一。

尽管海上热采技术已经成为稠油开发的主要手段之一,但其仍然存在一些技术和环境

上的挑战。

如何合理地利用有限的能源资源来推进注汽设备的发展,以及如何保证该技术

对环境的影响最小化,这些问题值得进一步探究。

总之,海上稠油热采技术是一种先进的油田开采方法,可以提高油田的开采效率和经

济效益。

随着技术和设备的不断更新,海上稠油热采技术的应用前景将越来越广泛。

海洋石油工程概论论文

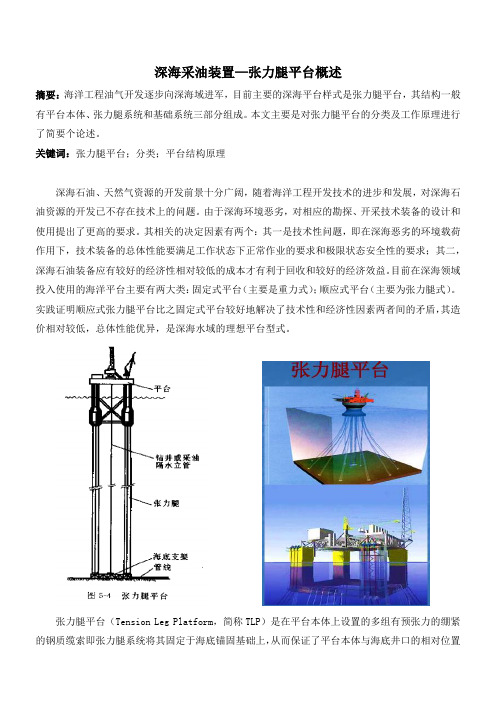

深海采油装置—张力腿平台概述摘要:海洋工程油气开发逐步向深海域进军,目前主要的深海平台样式是张力腿平台,其结构一般有平台本体、张力腿系统和基础系统三部分组成。

本文主要是对张力腿平台的分类及工作原理进行了简要个论述。

关键词:张力腿平台;分类;平台结构原理深海石油、天然气资源的开发前景十分广阔,随着海洋工程开发技术的进步和发展,对深海石油资源的开发已不存在技术上的问题。

由于深海环境恶劣,对相应的勘探、开采技术装备的设计和使用提出了更高的要求。

其相关的决定因素有两个:其一是技术性问题,即在深海恶劣的环境载荷作用下,技术装备的总体性能要满足工作状态下正常作业的要求和极限状态安全性的要求;其二,深海石油装备应有较好的经济性相对较低的成本才有利于回收和较好的经济效益。

目前在深海领域投入使用的海洋平台主要有两大类:固定式平台(主要是重力式);顺应式平台(主要为张力腿式)。

实践证明顺应式张力腿平台比之固定式平台较好地解决了技术性和经济性因素两者间的矛盾,其造价相对较低,总体性能优异,是深海水域的理想平台型式。

张力腿平台(Tension Leg Platform,简称TLP)是在平台本体上设置的多组有预张力的绷紧的钢质缆索即张力腿系统将其固定于海底锚固基础上,从而保证了平台本体与海底井口的相对位置在允许的工作范围内。

从结构上一般可以将其划分为五部分:平台上体、立柱(含横撑、斜撑)、下体(含沉箱)、张力腿、锚固基础。

TLP结构上的特点使其与同类平台如半潜式相比较,具有波浪中运动性能好、抗恶劣环境作用能力强等优点;与固定式平台相比,除了造价低以外,其抗震能力显著优于前者,且便于移位,可以重复利用,大大提高了其通用性和经济性。

张力腿平台最重要的特点是平台的竖向运动很小,水平方向的运动是顺应式的,结构惯性力主要是水平方向的回弹力。

一、张力腿平台的分类1、按照总体结构分类根据张力腿平台结构形式进化的阶段,大致可将它们分为两个大类,即第一代张力腿平台和第二代张力腿平台。

FPSO油一水旋流分离器模拟分析及应用研究

引文:罗佳琪,宋扬,张洪政,等.FPSO油-水旋流分离器模拟分析及应用研究*[J].石油石化节能与计量,2023,13(12):1-6.LUO Jiaqi,SONG Yang,ZHANG Hongzheng,et al.Research on the simulation analysis and application of FPSO oil-water swirl separator*[J].Energy Conservation and Measurement in Petroleum&Petrochemical Industry,2023,13(12):1-6.FPSO油-水旋流分离器模拟分析及应用研究*罗佳琪1宋扬1张洪政1乔英云2(1.南通中远海运船务工程有限公司/启东中远海运海洋工程有限公司;2.中国石油大学(华东)化学化工学院)摘要:旋流分离器因其紧凑高效在海上平台污水处理单元中被广泛应用。

基于巴西某海上油田的污水实况,根据该油田FPSO的污水处理工艺及设计特点,通过对比分析常见的几种含油污水处理方法,并运用FLUENT软件,建立油-水旋流器几何模型,研究旋流分离器内部流场分布特性,综合分析分离性能随来液流速的变化规律。

根据运行工况,当旋流器入口流速为3m/s时,分离效率低于70%,分离效果不理想;当入口流速为7m/s时,分离效率高于90%,分离后污水含油质量浓度低于100mg/L。

流速过高时,分离效率下降,这是由于流速过大,导致油滴破裂,甚至加剧乳化。

这一规律可为今后海上平台污水处理工艺设计提供参考。

在实际运用时,应根据油田污水性质、实际环境要求、油滴变形破裂及能耗,选择合适的处理工艺及最优的入口流速。

关键词:FPSO;污水处理工艺;旋流分离器;油水分离;入口流速DOI:10.3969/j.issn.2095-1493.2023.12.001Research on the simulation analysis and application of FPSO oil-water swirl separator*LUO Jiaqi1,SONG Yang1,ZHANG Hongzheng1,QIAO Yingyun21COSCO Shipping Shipyard&Engineering Co.,Ltd.(Nantong)/COSCO Shipping OffshoreEngineering Co.,Ltd.(Qidong)2Chemistry and Chemical Engineering,China University of Petroleum(East China)Abstract:The swirl separators have been widely used in offshore platform sewage treatment units be-cause of their compact efficiency.Based on the sewage situation of an offshore oilfield in Brazil,ac-cording to the sewage treatment process and design characteristics of the FPSO in oilfield,the geomet-ric model of oil-water swirl separator is established by comparing and analyzing several common oily sewage treatment methods and using the software of FLUENT.In addition,through studying the in-ternal distribution characteristics of swirl separator,the separation performance with the flow rate of in-coming liquid is analyzed comprehensively.According to the operating conditions,when the inlet flow rate of the cyclone is3m/s,the separation efficiency is less than70%,and the separation effect is not ideal.When the inlet flow rate is7m/s,the separation efficiency is higher than90%,and the oil content of the separated sewage is less than100mg/L.When the flow rate is too high,the separation efficiency will be decreased,which is because the flow rate is too large,resulting in oil droplet rup-ture,and even intensified emulsification.The rule will be provided reference for the future design of offshore platform sewage treatment process.In the actual application,the appropriate treatment pro-cess and optimized inlet flow rate should be selected according to the properties of sewage,actual envi-ronmental requirements,oil droplet rupture deformation and energy consumption.Keywords:FPSO;sewage treatment process;swirl separator;oil-water separation;inlet flow rate第一作者简介:罗佳琪,硕士研究生,2021年毕业于西南石油大学(油气储运工程专业),从事FPSO工艺设计,,1号,226200。

海洋石油深水钻完井技术措施

海洋石油深水钻完井技术措施【摘要】海洋石油深水钻完井技术措施是为了确保深水钻井作业安全高效进行而制定的一系列措施。

钻井液体系技术措施包括选择适合海洋环境的钻井液体系和使用环境友好的钻井液。

钻井液的性能要求则要求其具有良好的冲刷和悬浮能力以及适应深水高温高压条件的稳定性。

在完井工艺技术措施方面,需要对井下情况进行综合评价,灵活应用多种完井工艺。

安全环保措施是保障作业人员和环境安全的重要举措,注重预防和紧急处理能力。

钻完井后的管柱处理要求合理对待各种管柱,确保深水油气资源得到有效开发。

通过综合这些技术措施,海洋石油深水钻完井可实现高效安全作业,为油气勘探开发提供保障。

【关键词】海洋石油、深水钻井、完井技术、钻井液、性能要求、完井工艺、安全环保、管柱处理、总结。

1. 引言1.1 海洋石油深水钻完井技术措施海洋石油深水钻完井技术是在海洋深水区域进行的一项复杂而重要的作业。

在这种特殊的环境下,钻井与完井技术措施需要更加严谨和精细,以确保工作的高效性和安全性。

海洋石油深水钻完井技术措施涉及到多个方面的知识和操作技能,需要工程师们充分了解并掌握。

在进行海洋石油深水钻完井作业时,钻井液体系技术措施是至关重要的一环。

钻井液的选择及配方需要考虑到海水的特性以及深水环境下的高温高压情况,以保证钻井过程的顺利进行。

钻井液的性能要求也是需要重点关注的问题,包括其稳定性、分离性、滤饱和度等指标。

完井工艺技术措施则主要包括完井管柱的设计与安装、封隔器的选择与使用、射水泵的设置等方面。

这些技术措施的合理应用可以有效提高完井作业的效率和质量。

安全环保措施也是海洋石油深水钻完井过程中的重要内容。

工程师们需要严格遵守安全规范,保障作业人员和设备的安全,同时还需加强环境保护意识,做好海洋环境的保护工作。

钻完井后的管柱处理也是一个关键环节,需要对管柱进行清洗、检测和保养工作,以确保其长期稳定的运行。

海洋石油深水钻完井技术措施在整个作业过程中起着至关重要的作用,只有全面、细致地制定和执行这些措施,才能确保工作的顺利进行和成功完成。

石油开采中的油气分离技术

石油开采中的油气分离技术石油是目前全球主要能源来源之一,而其开采过程中的油气分离技术对于石油产业的高效运作至关重要。

油气分离技术是指将油气混合物中的原油和天然气分离开来的过程。

本文将介绍石油开采中常用的油气分离技术以及其原理和应用。

1. 重力分离法重力分离法是石油开采中最常用的油气分离技术之一。

它基于原油的密度比天然气大的特性,通过重力的作用使得油和气逐渐分离。

这种技术简便易行,效果显著。

2. 压力分离法压力分离法是通过调整油气的压力来实现分离的技术。

在分离器内增加压力,使得原油中的天然气从溶解态转变为气体态,从而促使分离过程的进行。

压力分离法适用于原油中涉及较少液态组分的情况。

3. 温度分离法温度分离法利用原油和天然气之间的不同蒸发温度来进行分离。

通过控制温度的变化,使得原油中的天然气蒸发出来,从而分离两者。

这种技术需要较为精确的温度控制和设备支持,但分离效果较好。

4. 补充设备为了进一步提高油气分离的效果,石油开采中还常用一些补充设备,如分离器、旋流器和分子筛等。

这些设备能够进一步改善油气的分离程度,提高石油开采的效率和产量。

5. 油气分离技术的应用在石油开采过程中,油气分离技术广泛应用于石油井、油田和炼油厂等环节。

在油井中,油气分离技术能够实现原油中天然气的分离,使得原油更加纯净,减少含气油的产生量。

在油田中,分离技术能够对来自不同井口的原油和天然气进行分开处理,以便后续的输送和利用。

在炼油厂中,分离技术则能够对原油进行初步分离,进一步提取出更高价值的石化产品。

总结:石油开采中的油气分离技术对于石油产业的高效运作起着至关重要的作用。

重力分离法、压力分离法和温度分离法是常用的分离技术方法,分别通过重力、压力和温度变化实现油气的分离。

此外,补充设备如分离器、旋流器和分子筛等,能够进一步提高分离效果。

这些油气分离技术广泛应用于石油井、油田和炼油厂等环节,为石油的开采和加工提供了有效的技术支持。

通过不断的技术创新和进步,油气分离技术将进一步提高石油产量和质量,推动石油产业的可持续发展。

海洋深水浅层钻井关键技术及工业化应用

海洋深水浅层钻井关键技术及工业化应用目录1. 引言1.1 背景和意义1.2 结构概述1.3 目的2. 海洋深水钻井技术2.1 钻井平台和设备2.2 钻井工艺流程2.3 钻井液体系统3. 海洋浅层钻井关键技术3.1 钻井方法和工具选择3.2 地质勘探与数据解释3.3 大气环境下的钻井工程挑战4. 海洋钻井工业化应用案例分析4.1 深海石油勘探与开发项目4.2 海洋新能源开发项目4.3 海洋矿产资源开采项目5. 结论与展望(海洋深水浅层钻井关键技术及工业化应用)1. 引言1.1 背景和意义海洋深水浅层钻井技术是目前全球油气勘探与开发领域的关键技术之一。

近年来,随着对传统陆地石油资源的逐渐枯竭和全球能源需求的不断增长,人们对海洋油气资源的开发越来越重视。

相对于陆地石油资源,海洋深水和浅层的钻井具有更大的潜力和开发前景。

深水钻井指在水深超过200米、通常达到1000米以上的海域进行的钻探作业。

而浅层钻井则主要在水深不超过200米的浅海区域进行。

这两种类型的钻井工程都面临着许多挑战,包括复杂的地质条件、恶劣的工作环境以及高昂的成本等。

通过研究海洋深水浅层钻井关键技术及其工业化应用,可以帮助我们更好地了解如何克服这些挑战并实现可持续能源开发和利用。

此外,为了满足全球经济对能源和资源的需求,推动海洋领域的钻探技术和工程实践创新至关重要。

1.2 结构概述本文主要分为五个部分进行论述。

首先,在引言部分,我们将介绍海洋深水浅层钻井关键技术及其工业化应用的背景和意义。

接下来,第二部分将阐述海洋深水钻井技术,包括钻井平台和设备、钻井工艺流程以及钻井液体系统等方面的内容。

第三部分将重点讨论海洋浅层钻井关键技术,其中包括钻井方法和工具选择、地质勘探与数据解释以及大气环境下的钻井工程挑战等方面的内容。

在第四部分中,我们将通过案例分析探讨海洋钻井工业化应用,具体展示深海石油勘探与开发项目、海洋新能源开发项目以及海洋矿产资源开采项目等方面的实际情况。

油水分离器的用途

油水分离器的用途油水分离器是一种用来将废水中的油类物质与水分离的设备。

它主要应用于工业废水处理、油田开采、船舶污水处理、石油储存等领域。

下面将详细介绍油水分离器的用途。

首先,油水分离器在工业废水处理中起着至关重要的作用。

随着工业的发展,工业废水排放增加,其中往往含有大量的油类物质。

这些油类物质如果不进行处理,将对环境造成严重污染。

油水分离器通过使用特殊的分离技术,能够有效地将废水中的油水分离,使废水得到处理和回收利用,减少环境污染。

其次,油水分离器在油田开采中也起到了重要的作用。

在油田开采过程中,地下含油层的开采会产生大量的产水,其中就含有一定量的原油。

而这些产水中的原油如果能够有效地分离出来,既能够减少环境污染,又能够实现资源的回收利用。

因此,油水分离器在油田开采中被广泛应用,可以有效地分离产水中的原油,使之能够被再次利用。

此外,油水分离器也广泛应用于船舶污水处理。

船舶排放的污水中含有大量的油类物质,这些油类物质如果未经处理直接排放到海洋中,将对海洋生态系统造成严重危害。

因此,为了保护海洋环境,国际社会对船舶排放的污水进行了严格的监管和规定。

船舶上安装油水分离器可以有效地将船舶污水中的油类物质分离出来,使得排放的污水达到国际规定的标准,保护海洋环境。

此外,油水分离器还广泛应用于石油储存领域。

在石油储存过程中,由于不可避免的原因,油品中会混入一些杂质和水分。

如果直接将这些杂质和水分存储在石油储罐中,不仅会影响石油的品质和贮存寿命,还会对石油储罐造成损坏。

因此,在石油储存过程中,利用油水分离器对储存的石油进行处理,可以将其中的水分和杂质分离出来,保证储存的石油质量和寿命,同时保护石油储罐的安全。

总的来说,油水分离器在工业废水处理、油田开采、船舶污水处理、石油储存等领域都有广泛的应用。

它可以有效地将废水中的油类物质与水分离,减少环境污染,实现资源的回收利用,保护环境。

随着科技的不断发展,油水分离器的性能和效率也在不断提高,将会在更多领域得到应用,为人类创造一个更清洁和可持续的环境。

海洋油气处理设备中的工程设计与优化分析

海洋油气处理设备中的工程设计与优化分析海洋油气是当今世界上主要的能源来源之一,其开发和处理需要使用复杂的设备和技术来确保资源的高效利用和环境的保护。

海洋油气处理设备中的工程设计和优化分析是确保设备高效运行的关键因素之一。

本文将对海洋油气处理设备中的工程设计和优化分析进行详细讨论。

海洋油气处理设备的工程设计是确保设备在艰苦的海洋环境中可靠运行的核心步骤之一。

设计过程中需要考虑多种因素,包括设备的结构设计、材料选择、工艺流程和设备布局等。

首先,结构设计需要根据设备的功能和负荷条件来确定。

例如,对于采油平台上的分离器,需要考虑到分离过程中的流体力学特性,以确保良好的分离效果。

同时,还需要考虑设备的重量和体积等因素,以便在海上运输和安装过程中便捷操作。

其次,材料选择也是关键因素之一。

由于海洋环境的恶劣条件,设备的材料需要具有耐腐蚀、抗海水侵蚀和高强度等特性。

常用的材料包括不锈钢、镍合金和钛合金等。

此外,工艺流程的设计也需要充分考虑到海洋环境的特殊性。

例如,在分离过程中需要避免因海水和油气的密度差异引起不稳定的分离情况。

最后,设备的布局需要充分考虑到操作和维修的便利性。

例如,对于大型压缩机的安装,需要确保有足够的空间进行操作和检修。

工程设计完成后,对海洋油气处理设备进行优化分析是确保设备稳定运行和提高生产效率的关键步骤之一。

优化分析可以通过模拟和数据分析来实现。

首先,模拟可以通过建立数学模型和使用计算流体力学软件来模拟设备的运行过程。

通过模拟可以评估设备在不同操作条件下的性能,并找到最佳工艺参数。

例如,在分离器的设计中,可以通过模拟来优化油水分离的效果。

其次,数据分析可以通过收集和分析设备运行数据来识别潜在的问题和改进机会。

例如,通过分析设备的工作压力、温度和流量等数据可以发现设备泄漏或性能下降的问题,并及时采取措施进行修复或调整。

此外,还可以通过对设备运行数据和生产数据的综合分析来确定生产率的优化方案。

海上稠油开采装置的人工智能与机器学习应用

海上稠油开采装置的人工智能与机器学习应用引言:海上稠油开采是当前石油工业中的重要领域之一,关注着全球能源市场的稳定和经济发展。

然而,随着深海稠油资源的逐渐开发,开采过程中会面临一系列的技术难题和挑战。

为了提高开采效率和降低环境影响,人工智能(AI)和机器学习(ML)技术逐渐应用于海上稠油开采装置的设计与运行中,通过对数据的处理和分析来优化生产过程和决策,取得了显著的成果。

一、机器学习在海上稠油开采装置中的应用1. 数据处理和监测:海上稠油开采装置需要收集大量的数据来监测设备运行状态和油田开发情况。

机器学习技术可以应用于数据清洗和预处理,提高数据的质量和利用价值。

同时,利用机器学习算法对各项监测数据进行分析、建模和预测,能够及时发现设备异常和提前预警,从而降低事故风险和提高生产效率。

2. 油藏评估和优化:通过机器学习技术分析油藏特征和开采数据,可以建立准确的模型来预测油井产能以及油田储量。

这样,开采过程中可以根据预测结果进行生产调控,优化油井生产参数和注水方案,提高采收率并减少开采过程中的环境影响。

3. 智能决策支持系统:机器学习技术还可以应用于开采过程中的决策支持系统,通过对历史数据的学习和分析,为决策者提供准确的信息和建议。

比如,在设备维护、修护等方面,通过机器学习算法可以分析设备故障的规律和特点,并预测设备的寿命和维修周期,提供相应的维修方案,从而减少停产时间和维修成本。

二、人工智能在海上稠油开采装置中的应用1. 自动化控制:人工智能技术可以应用于海上稠油开采装置的自动化控制系统中,实现设备的智能化操作。

通过数据的实时监测和分析,智能控制系统可以根据环境变化和生产需求,自动调整设备工作状态和参数设置,提高采油效率和设备的稳定性。

2. 设备故障诊断与维修:海上稠油开采装置涉及大量的设备和复杂的工作流程,设备故障的诊断和维修是确保稳定生产的一个关键环节。

人工智能技术能够通过对设备数据和故障记录的学习,建立故障诊断模型,并利用预测和优化算法,实现故障的自动识别和预警,提供准确的维修建议和方案,降低维修成本和停产时间。

边际油田开发装置的深水作业与装备技术

边际油田开发装置的深水作业与装备技术深水油田开发是现代石油工业的一个重要领域,而边际油田的开发更是挑战与机遇并存的任务。

边际油田开发是指那些开采难度较高、资源储量较少以及开发成本较高的油田。

为了有效地开发边际油田,需要采用先进的装备技术和深水作业手段。

深水作业是指在海洋深水区域进行的石油勘探开发作业。

与传统陆上或浅水作业相比,深水作业面临着更大的挑战,例如巨大的水深、复杂的海洋环境、高风浪等。

因此,深水油田开发装备技术的发展对于边际油田的开发至关重要。

首先,深水油田开发装置需要具备强大的海洋工程能力。

这些装备通常包括海上平台、钻井设备、海底采油设备等。

海上平台是深水油田开发的核心设备之一,它可以提供稳定的工作平台,支撑钻井、采油、输送设备等。

海上平台的设计必须能够抵抗恶劣的海洋环境,如海浪、海风、海流等。

而钻井设备和海底采油设备则需要具备适应深水环境的能力,例如可以在水深数千米的地方进行稳定的工作。

其次,深水油田开发装备技术还需要具备高效的石油开采能力。

由于边际油田储量较少,需要在有限的时间内开采尽可能多的石油。

为了提高石油开采效率,可以采用多井点开采、水平井开采等技术。

多井点开采是指在一个平台上布置多口井,通过一套设备同时开采多口井的石油,从而提高开采效率。

水平井开采则是将井的部分或全部水平延伸,使井脚穿越油层,增加有效开采面积。

这些技术的应用可以大幅度提高深水油田的开采效率。

此外,深水油田开发装备技术还需要具备智能化和自动化的特点。

智能化技术可以帮助精确控制开采过程中的各个环节,提高作业的准确性和安全性。

自动化技术则可以降低人力成本,减少人为因素对作业过程造成的干扰。

智能化和自动化的装备技术可以实现远程遥控和遥测,实现对装备状态的实时监测和管理。

最后,深水油田开发装备技术还需要具备环保的能力。

深水油田的开发涉及到海洋环境的保护,因此在装备设计和使用方面必须严格遵守环保法规和标准。

同时,可以采用环保型的石油开采技术,如减少油气泄漏、强化污水处理、降低废气排放等,以减少对海洋环境的影响。

油水分离技术的发展与应用研究

油水分离技术的发展与应用研究随着能源需求的不断增长,石油和天然气等化石能源依然是我们主要的能源来源,而这些能源开采、生产和运输过程中所产生的废水和废气等环境问题也愈发引起人们关注,其中油水分离技术便是其中一项重要的技术手段。

一、发展历程油水分离技术最早源于20世纪初的自然沉降法,利用物理原理实现了油与水的分离。

后来出现的人工分离技术,通过一系列专用设备,可以更加有效地分离出油与水混合物中的油。

1970年代初,美国发生了重大的石油泄漏事故,推动了油水分离技术的进一步研究。

这期间,分离技术的理论逐渐得到完善,技术也越来越成熟。

二、现状和特点目前,油水分离技术已经被广泛应用于石油开采、炼油、化工、环保等领域。

通过分离出油与水,可以减少对环境的污染,同时也可以节约资源,提高生产效率。

油水分离技术具有以下几个特点:1、技术成熟。

随着技术的发展和完善,油水分离技术已经变得非常成熟,操作简单、效果显著。

2、分离效率高。

油水分离技术在实际应用中可以达到非常高的分离效率,可以从油水混合物中分离出大多数的油。

3、节约资源。

有效地分离出废水中的油,可以节约资源,降低成本。

三、技术研究进展油水分离技术在应用中的效果已经得到了广泛认可,未来的研究方向主要还是在提高技术的操作性、节能环保、提高分离效率等方面。

1、新材料的应用。

目前的分离技术大多利用物理原理实现,难以达到高效分离的目的。

采用新材料,如硅胶、石墨烯等,可以提高分离效率,降低成本。

2、环保型分离技术。

目前常见的分离技术大多数都需要消耗大量的能源,甚至产生二次污染。

环保型分离技术则可以降低对环境的污染,更加符合环保意识的要求。

3、自动化分离技术。

在人工分离过程中,很容易因为操作失误、疲劳等原因导致分离效率变差。

自动化分离技术可以在降低人为失误的同时,提高分离效率、降低能耗。

四、应用前景随着环保意识的不断提升,油水分离技术的应用前景非常广阔。

未来,我们可以期待:1、更高效的分离技术。

高含水后期分层采油技术的应用

高含水后期分层采油技术的应用摘要:现阶段,我国石油资源开采量的增加,仍使用传统开采模式,难以满足石油企业对开采石油效率及质量的需求,为提高石油开采率,对开采较长时间油田注水操作,尽管能够改善油田石油开采效率及开采量,却也会导致油田转变为高含水油田,无法控制分层采油质量,会增加开采成本。

因此,石油工程中,面对高含水油田,可采取分层采油技术,从而提高开发油田经济效益。

关键字:高含水;后期分层采油技术;应用1石油工程中高含水后期开采概述石油是存储在地下的珍贵资源,受限于开采环境,为提高开采效率通常选用注水模式,油田深层注水后,能够加大油田压力,尽管可减小开采难度,却可能出现水油混合的问题,导致石油开采后不仅无法有效使用,还会引发安全事故。

油田高含水阶段,使用设备采油时降低了抽汲能力,一定程度上腐蚀设备,引发故障,进而硬性单井产量,由于增加了诸多产液量,也会增加水、油、气分离量,提升油气集输工作量。

油田如果联合站、转油站运行正常,需增加分离处理水、油、气设备,提高处理效果,保证采输平衡,以免出现冒灌情况。

并且,高含水油田增加了处理含油污水量,油田转油站不仅需处理含油污水,还要对其进行净化,安装更多过滤器,过滤含油污水,保证排放水质符合标准要求,输入注水系统内,利用水泵加压,经过配水间流入注水井内,达成水驱开发效果。

2高含水后期分层采油技术的应用要点2.1单管采油技术该技术主要指的是在石油开采之前,采取合理的措施将油田隔离,建立新的油层。

油田分离过程中采用封隔器和分配器进行生产,使含油层彼此分离而不受影响,充分保证石油开采质量。

同时,采用单管分层和采油。

不仅可以科学地分为多个含油层,高饱和度的含油井,而且可以有效地降低石油开采难度,提高开采效率。

此外,在这项技术的正式应用中,封隔器的作用非常关键。

与生产分配器有机结合,可以大大提高采油效果,从根本上减少分离的不利影响。

2.2油田改造技术在厚油层中,对于0.4m以上的物理层间砂体,工作人员可在层间安装k341-114封隔器,定位平衡压裂位置,将层间及层以上的所有剩余层作为压靶层,浸入水中,采用平衡喷砂装置,无需沙子吸收液体,从而达到保护夹层的目的。

海上油田工程技术创新与应用

52一、概况海上油田开发具有自然环境恶劣、环境要求严、前期投入大、维护费用高等特点,如何提高生产设施的使用寿命,提高油井的检泵周期,是海上油田生产的主要任务。

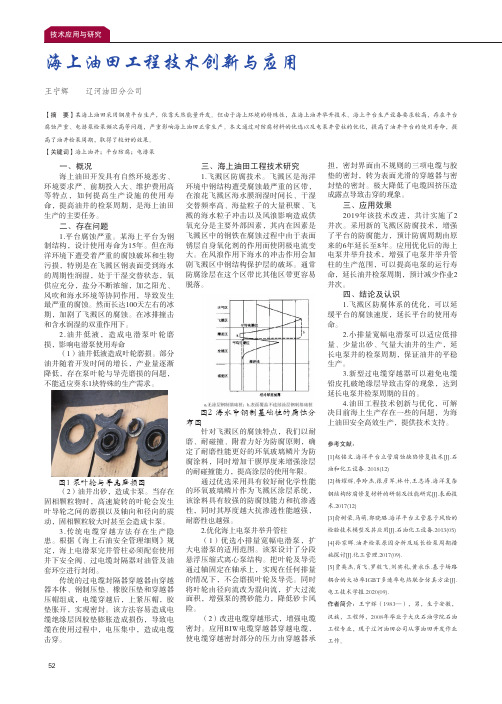

二、存在问题1.平台腐蚀严重。

某海上平台为钢制结构,设计使用寿命为15年。

但在海洋环境下遭受着严重的腐蚀破坏和生物污损,特别是在飞溅区钢表面受到海水的周期性润湿,处于干湿交替状态,氧供应充分,盐分不断浓缩,加之阳光、风吹和海水环境等协同作用,导致发生最严重的腐蚀。

然而长达100天左右的冰期,加剧了飞溅区的腐蚀。

在冰排撞击和含水润湿的双重作用下。

2.油井低液,造成电潜泵叶轮磨损,影响电潜泵使用寿命(1)油井低液造成叶轮磨损。

部分油井随着开发时间的增长,产业量逐渐降低,存在泵叶轮与导壳磨损的问题,不能适应葵东1块特殊的生产需求。

图1 泵叶轮与导壳磨损图(2)油井出砂,造成卡泵。

当存在固相颗粒物时,高速旋转的叶轮会发生叶导轮之间的磨损以及轴向和径向的震动,固相颗粒较大时甚至会造成卡泵。

3.传统电缆穿越方法存在生产隐患。

根据《海上石油安全管理细则》规定,海上电潜泵完井管柱必须配套使用井下安全阀、过电缆封隔器对油管及油套环空进行封闭。

传统的过电缆封隔器穿越器由穿越器本体、钢制压垫、橡胶压垫和穿越器压帽组成,电缆穿越后,上紧压帽,胶垫胀开,实现密封。

该方法容易造成电缆绝缘层因胶垫膨胀造成损伤,导致电缆在使用过程中,电压集中,造成电缆击穿。

三、海上油田工程技术研究1.飞溅区防腐技术。

飞溅区是海洋环境中钢结构遭受腐蚀最严重的区带,在浪花飞溅区海水膜润湿时间长、干湿交替频率高、海盐粒子的大量积聚、飞溅的海水粒子冲击以及风浪影响造成供氧充分是主要外部因素,其内在因素是飞溅区中的钢铁在腐蚀过程中由于表面锈层自身氧化剂的作用而使阴极电流变大。

在风浪作用下海水的冲击作用会加剧飞溅区中钢结构保护层的破坏。

通常防腐涂层在这个区带比其他区带更容易脱落。

图2 海水中钢制基础桩的腐蚀分布图针对飞溅区的腐蚀特点,我们以耐磨、耐碰撞、附着力好为防腐原则,确定了耐磨性能更好的环氧玻璃鳞片为防腐涂料,同时增加干膜厚度来增强涂层的耐碰撞能力,提高涂层的使用年限。

海上油田采油技术创新实践及发展方向

海上油田采油技术创新实践及发展方向一、海上油田采油技术现状及问题分析随着全球能源需求的不断增长,海上油田采油技术在满足能源需求方面发挥着越来越重要的作用。

海上油田采油技术已经取得了一定的成果,但仍然存在一些问题和挑战。

深水钻井技术:深水钻井技术是海上油田开采的基础。

随着深水钻井技术的不断发展,钻井深度逐渐增加,为海上油田的开发提供了有力保障。

新型钻井液和钻井设备的使用也提高了钻井效率和安全性。

海底油气开发技术:海底油气开发技术包括海底油气勘探、开采、输送等环节。

海底油气开发技术已经取得了一定的进展,如水平钻井、多分支井等技术的应用,提高了油气资源的开发效率。

海洋平台建设技术:海洋平台是海上油田采油的重要基础设施。

随着海洋平台建设技术的不断发展,平台的稳定性、安全性和环保性能得到了显著提高。

环境污染:海上油田开采过程中会产生大量的废水、废气和固体废物,对海洋生态环境造成严重污染。

如何实现绿色开采,减少对海洋环境的影响,是当前亟待解决的问题。

能源消耗:海上油田开采过程中需要消耗大量的能源,如电力、燃料等。

如何提高能源利用效率,降低能源消耗,是海上油田采油技术研究的重要方向。

技术创新不足:虽然海上油田采油技术取得了一定的成果,但与陆地油田相比,仍存在一定的差距。

如何加大技术创新力度,提高技术水平,是海上油田采油技术研究的关键。

当前海上油田采油技术在取得一定成果的同时,仍然面临一系列问题和挑战。

有必要加大研究力度,不断优化和完善海上油田采油技术,以满足全球能源需求的发展需求。

1. 海上油田开发的基本概念和发展历程海上油田开发是指在海洋中进行石油和天然气勘探、开发和生产的一种方式。

随着全球能源需求的不断增长,海上油田开发逐渐成为石油工业的一个重要领域。

自20世纪初以来,海上油田开发技术取得了显著的发展,从最初的简单钻井作业到现在的高度自动化、智能化的生产过程,海上油田开发已经从一个单一的勘探和开采阶段发展成为一个综合性的产业体系。

海上油田伴生气利用的关键技术

中

国

造

船

Vo . S e i l 1 1 5 p ca 2 De . 0 O c 2 l

S PBUI DI G HI L N 0FCHl NA

文 章编 号 : 10—822 1)25 10 0 04 8 (0 0¥ —5 —7

一

定 产量规模 才有 经济 效益 ,因此 海上 油 田伴 生气 的利用 必 需考虑 更为经 济有 效 的解 决方案 。最后 ,

海上 油 田伴 生气有 效利用 的案 例较少 ,缺 少可 资借鉴 的经 验 。

有 鉴于此 ,中海 油研 究总 院开展 了海上 油 田伴生气 利用 的课 题研 究 ,通过 筛选 油 田伴 生气 的处理 工艺方 案 、工艺流 程设 计和设 备选 型 ,伴生气 处理 设施 海上 载体 的研 究,伴 生气 产 品的海上装 卸 、运

储存容 积下 的有效储 气密 度 比 C NG或 L NG低得 多 , 天然 气吸 附与释 放过程 中 的热效应 影 响尚未得 到 妥善解 决 ,天然气 中的重组分 在释放 过程 中 的滞 留 问题 仍待更 好地解 决 ,这 些技 术应用 于海上 油 田伴

生气处 理的条 件还不 成熟 。L NG 技术 和 C NG技 术在 陆上 已经 得到 成熟应 用 。其 中 L NG 技术 在天然 气海上运 输 中 已经得 到应用 ;C NG技 术 由于 工艺简 单等优 势 ,吸 引 国外 多家 公司进 行 C NG 的海 洋工

输方 案研 究 ,和 海上 伴生气 各方 案 的经 济性评 估 ,对 不 同伴 生气 产量 、不 同输送距 离和 用户 的海上 油

田伴 生气利 用技 术可 行性与 经济性 进行 论证 ,推 荐经济 合理 的技 术方案 。

关于水油分离的书籍

关于水油分离的书籍水油分离技术使得我们能够有效地将混合了水和油的液体分离,适用于许多不同的领域,例如环境保护、工业生产和石油开采等。

下面是一本关于水油分离的生动、全面且具有指导意义的书籍,旨在帮助读者了解和掌握这一重要技术。

书名:《探索水油分离技术:理论与实践》简介:这本《探索水油分离技术:理论与实践》是一本综合性的指导手册,详细介绍了水油分离相关的理论知识、实验方法和分离设备的选择与设计等内容。

本书旨在为读者提供全面的视角,帮助他们理解水油分离技术的基本原理和应用方法,以及解决现实场景中遇到的问题。

第一部分:理论基础第一部分系统地介绍了水油分离的基本理论知识,包括液相接触角理论、界面张力、乳液稳定性和油水比重差等关键概念。

这些理论知识为读者构建一个坚实的基础,使他们能够深入理解分离过程中的各个因素和相互作用。

第二部分:实验方法第二部分主要介绍了水油分离实验的常用方法和技术,包括离心法、浮选法、滤液法和蒸馏法等。

通过详细的实验步骤和实例分析,读者将学会如何选择和运用适当的实验方法,从而有效地分离水和油,并获取准确可靠的实验数据。

第三部分:设备选择与设计第三部分详细说明了水油分离设备的种类、工作原理和应用范围。

包括沉淀池、分离器、离心机和滤油机等常见设备,以及其选择和设计的基本原则。

通过学习本部分内容,读者将能够根据实际需求选择合适的设备,并进行设备的布置和优化设计。

第四部分:应用案例与解决方案第四部分以实际应用案例为基础,介绍了水油分离技术在环境保护、工业生产和石油开采等领域的广泛应用。

通过阅读这些案例,读者将能够了解水油分离技术的现实挑战和解决方案,以及在不同领域应用时的注意事项和经验总结。

结语:《探索水油分离技术:理论与实践》是一本内容生动、全面且具有指导意义的书籍,适用于研究人员、工程师和相关行业从业者。

无论是作为教材、参考书还是实践指南,这本书都将为读者提供宝贵的知识和实用的经验,帮助他们掌握水油分离技术,实现高效、可持续的分离过程。

海上采油技术论文

海上采油技术论文采油技术是一个系统工程,而且投资巨大。

下面是店铺为大家整理的海上采油技术论文,希望你们喜欢。

海上采油技术论文篇一海上采油平台工艺管路设计分析[摘要]近几年,我们早先开发的东部油田已经进入油田开采的中后期阶段,这就需要我们不断研究发现新的采油基地,保证我国原油的有效储备。

工业的迅猛发展,生活用油不断增加,供需矛盾更加突出,而自然开采难度加大,海上油田开发成为新的采油突破口。

我国是个油气大国,油气中的大部分都集中于海上,通过科研与工作人员的不断努力,我国在海上油田开采方面取得了重大进展,但是在油气开采的过程中面临的困难也是大家有目共睹的。

海上油气开采最重要的步骤就是做好采油平台工艺管路的设计,本文就针对我国海上采油平台工艺管路设计方面进行进一步的分析,发现海上采油平台工艺管路设计中需要着重研究分析的地方,探讨今后海上采油平台工艺发展的大方向。

[关键词]海上采油;采油平台工艺;管路设计;探讨分析中图分类号:TE952 文献标识码:A 文章编号:1009-914X(2014)18-0265-01传统的陆地采油因为占地面积广阔,导致人地矛盾突出,陆地油气经过几十年的开采,已经走向油气开采的后期,油储量日渐减少,新形势下要求我们节约资源,走可持续发展道路,于是海上采油平台工艺进入人们的研究视线。

海上采油平台不受限制,油气处理比较便捷,体积要求比较小,整体采油效率高。

海上采油得到越来越多的关注,但是在实际操作的过程中,我们发现海上采油平台工艺也存在着一定的困难与挑战,恶劣的海洋环境,不明的水文条件,经常出现的风暴、雨雪天气都成了现今我国海上采油平台工艺需要克服的难题。

因此,我国必须加强海上采油平台工艺管路的合理设计,保证海上采油的可行、安全与高效。

一、海上采油管路设计分析与探讨海上采油平台工艺管路设计是多方面的过程,也是复杂而又连续的阶段集合。

前期的管路设计阶段是准备阶段,在该阶段中并没有配管专业的施工与操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油水分离设备在海洋深水油气开采上的应用研究参

考文本

In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each

Link To Achieve Risk Control And Planning

某某管理中心

XX年XX月

油水分离设备在海洋深水油气开采上的

应用研究参考文本

使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

本文结合海洋油气工艺处理的特点对目前海洋油气开

采用的油水分离器技术性能进行了分析,探讨了决定分离

效率的关键因素以及此类设备果对深水油气开采的影响,

阐明水下油水分离设备作为整个工艺处理流程的上游设备

的重要性。

海洋中蕴含了很多的资源,对海洋资源的开发和利用

受到了人们的广泛关注,如何应用高效的油水分离设备对

海洋中蕴含的石油资源进行油水分离,海洋油气开采中始

终关注的问题。

油水分离方法概述

1.1重力式分离

重力式分离是最基本的油水分离方法,根据油、气的相对密度存在差异,在特定的环境下(压力、温度等)会达到平衡的混合物状态,然后就会形成一定比例的水相和油相。

按照斯托克斯公式,沉降速度与油中水的半径平方成正相关,较轻的成分在层流状态下,较重的成分会按照一定的规律沉降,同时这种沉降活动还与水油的密度差成反比。

在实际操作中,可以利用斯托克斯公式的原理,增大水分的密度,降低油液的粘稠度来提高分离的速度,达到提高分离效率的目的。

1.2离心分离

由于油、水的密度不同,油水混合物在旋转分离过程中的油和水会产生不同的离心力,通过这种差异把水、油进行分离。

依靠离心设备在工作过程中会产生的高转速来保证分离效果。

此类分离对油水混合物在设备中的停留时间要求较低。

离心设备的处理能力及其维护是制约其使用的重要因素。

例如水力旋流器就是一种利用离心原理工作的设备,这种设备可以用于连续相的液体与分散相的颗粒的分离。

分散相的颗粒与连续相的液体在分离过程中,二者的密度差越大,则越容易分离。

分散相的直径会对分离造成影响,即直径越大,两者反向运行时的速度差异就越大,也就越容易分离。

水下油水分离技术影响因素

2.1内部因素

海洋石油开发中采用的水下油水分离设备的工作环境为深水、超深水,存在着实际气液比低和油水分离压力高等两个典型特征,而油水分离压力高是关键因素。

为了提高油水分离效率,需要不断提高油水分离的压力。

其主要原因是由于油水分离压力越高,液态烃的质量分数越低,水相和油箱的密度差越大,减少后续重力沉降的油水分离

时间,进而提高分离效率。

2.2外部因素

2.2.1水深压力大

随着水深的不断增加,油水分离器的外壳所能承受的外压力也是不断增大的。

例如水深超过600-800米时,需要承受的外部压力达到6米Pa,需要增加分离器的壁厚以抗击超大的水压。

而在增加分离器厚壁的同时,就必须提高油水分离器的加工、焊接、热处理及水下安装等技术能力,以保证分离器的安全运行。

2.2.2环境温度低

温度对深水中的油、水分离有很重要的影响,温度越高原油的黏度相对越低,此种情况比较利于油水的分离,能够提高油水分离的效率。

相反对油水分离会产生不利的影响。

海底的水温度大约在2-4摄氏度,在海底对采出液进行加热比较困难,因此在该温度下原油的黏度较低,不

利于油水分离。

海洋油水分离技术发展现状

自20 世纪70 年代初开始出现早期的水下生产系统以来,目前世界上有近110 个工程项目投产,最大水深已达2600米。

一些国际性大石油公司陆续与知名设备供应商合作,例如ChevronTexaco 公司的DeepStar、挪威政府的De米o2000等,水下生产系统设备的垄断形式已经形成。

为了满足深水油田开发的需要,有必要在风险允许的前提下对海底油水分离技术进行根本性变革。

近几年来国际石油公司投入巨资进行了相关的研发与应用实验。

目前成功运行的里程碑式海底油水分离系统有: Troll C 油田的海底分离系统( SUBSIS);Tordis 油田的海底分离、增压系统( SSBIS) 。

这2 个项目的海底油水分离模块是基于重力沉降原理的常规卧式分离器。

此外,法国道达尔( TOTAL)

公司在安哥拉开发的Pazflor 油田所采用的油水分离装置是世界上第三个海底分离系统,但其主要偏重于海底气液分离。

在现阶段,各个国家为了满足深水油田开发需求,对水下油水分离技术高度关注,并逐步向着高效的分离技术发展,其控制操作与安全保障是重点研究内容。

基于常规重力分离器的结构改进

4.1SUBSI 系统所用的海底油水分离器

SUBSIS 项目于2002 年8 月正式运行,系统工作水深340 米,所用海底油水分离器为长11.8 米、直径Φ2.8 米的常规卧式重力分离器,其额定工作压力16MPa,最大绝对压力18 MPa,设计处理量为417 m3/h,通过隔热措施把该分离器与海水进行隔开。

为了达到确保水下作业顺利进行的目的,对该分离器的出入口进行设置,在入口处设置蜗形腔室达到降低采出液的流速。

出口安装了一个堰板和一个附属挡板用来储存油相,堰板高度与分离器内

水位探测器的最大高度相同。

容器顶部的人孔作为2 个液位探测系统(核子探测系统和电感探测系统)的接入孔,在每个探测系统顶部垂直安装20 多个传感器(传感器间距100mm)。

液位探测系统用来监测油水两相的界面和乳化层,核子液位监测系统还能监测气油两相的界面。

4.2CEC。

早在1999年8月到20xx年1月,挪威政府展开了DE米O计划,该计划是由KPS公司展开的,该公司致力于对海底油田进行开发,在开发过程中有一个比较重要的项目,即“紧凑型静电聚结器海底化”项目。

该项目的主要目的是在海底进行原油脱水,在该项目中研发了一种高效的油水分离装置,即CEC装置,并且对该装置进行了资质认定工作。

在本次研发过程中的具体成果如下:海底CEC装置可以安装在标准API导索架上独立回收。

5.1海洋油气开采中的油水分离是影响最终获得的油气质量的重要因素;

5.2水下油水分离设备在传统的重力式分离设备基础上进行创新改造,已经具备在水下实现油水分离的能力;

5.3现有高效油水分离设备的内部构件特殊形状和位置的设计是影响其分离效率的关键因素之一;

5.4水下油气分离设备已经成为开采深水油气资源时的一种高性价比的方式,对深水油气开发具有重要意义;

请在此位置输入品牌名/标语/slogan

Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion。