H13热作模具钢的化学成分

H13热作模具钢的化学成分及其改进

H13热作模具钢的化学成分及其改进1.前言热作模具钢要求材料具有高的淬透性、高的高温强度、高的耐磨性、高的韧度、高的抗热裂能力和高的耐熔损性能等。

在美国,热作模具钢分为三种:铬热作模具钢、钨热作模具钢和钼热作模具钢,都冠以H字母,分别表示为H10~H19、H21~H26和H42、H43等。

其中前两种钢的含碳量在(0.30~0.50)﹪范围,后种钢的含碳量在(0.50~0.70)﹪范围内,三种钢的Cr、W、Mo和V合金元素的总含量在(6~25)﹪范围。

H13钢是使用最广泛和最具代表性的热作模具钢种,它的主要特性是[1]:(1)具有高的淬透性和高的韧性;(2)优良的抗热裂能力,在工作场合可予以水冷;(3)具有中等耐磨损能力,还可以采用渗碳或渗氮工艺来提高其表面硬度,但要略为降低抗热裂能力;(4)因其含碳量较低,回火中二次硬化能力较差;(5)在较高温度下具有抗软化能力,但使用温度高于540℃(1000℉)硬度出现迅速下降(即能耐的工作温度为540℃);(6)热处理的变形小;(7)中等和高的切削加工性;(8)中等抗脱碳能力。

更为令人注意的是,它还可用于制作航空工业上的重要构件。

航空及宇航工业发展要求其构件采用具有高强度、高韧度和高屈强比的材料,人们已经知道[2],钢铁材料要能与钛合金相竞争,其拉伸强度必须达到1600~1700MPa,其断裂韧度KIC≥125MPa√m 的水平。

对飞行器,随飞行速度与音速的比值(称为马赫数,Ma,)的增加,要求构件能承受500℃或更高温度的能力,为此须采用具有二次硬化能力的钢材。

人们正是从热作模具钢受到启发,将之作为一种超高强度钢加以应用和开展相当类型的超高强度钢的研究。

2. H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

H13钢技术参数

H13钢技术参数2010-10-10 7:45:36 合金工具钢简称合工钢,是在碳工钢的基础上加入合金元素而形成的钢种。

其中合工钢包括:量具刃具用钢、耐冲击工具用钢、冷作模具钢、热作模具钢、无磁模具钢、塑料模具钢。

昆山成一特钢专业模具钢销售。

H13是热作模具钢。

执行标准GB/T1299—2000。

H13热作压铸模具钢统一数字代号A20502;牌号4Cr5MoSiV1;化学成分%:C0.32~0.45,Si0.80~1.20,Mn0.20~0.50,Cr4.75~5.50,Mo1.10~1.75,V0.80~1.20,p小于等于0.030,S小于等于0.030;热处理:(交货状态:布氏硬度HBW10/3000(小于等于235)),淬火:790度+-15度预热,1000度(盐浴)或1010度(炉控气氛)+-6度加热,保温5~15min空冷,550度+-6度回火;退火、热加工;特性及用途:系引进美国的H13空淬硬化热作模具钢。

期性能、用途和4Cr5MoSiV钢基本相同,但因其钒含量高一些,故中温(600度)性能比4Cr5MoSiV钢要好,是热作模具钢中用途很广泛的一种代表性钢号。

H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

H模具材料碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

h13是什么材料

h13是什么材料H13是什么材料。

H13是一种热作模具钢,也被称为4Cr5MoSiV1。

它是一种优质的工具钢,具有良好的热强度和热疲劳性能,适用于制造各种热作模具,如压铸模具、塑料模具和热挤压模具等。

H13钢具有优异的耐热性和热疲劳性能,能够在高温下保持较高的硬度和强度,因此被广泛应用于热作模具的制造领域。

H13钢的化学成分主要包括碳、铬、钼、硅和钒等元素。

其中,碳的含量决定了钢的硬度和强度,铬和钼的添加可以提高钢的耐热性和耐蚀性,硅的加入可以提高钢的强度和硬度,钒的作用是稳定碳化物,提高钢的耐磨性。

这些元素的合理配比和控制可以使H13钢具有良好的热作性能和机械性能。

H13钢具有优异的热处理性能,可以通过淬火和回火等热处理工艺,使钢材达到所需的硬度和强度。

在热作模具的制造过程中,通常会对H13钢进行预热、锻造、粗加工、热处理和精加工等工艺,以确保最终制成的模具具有良好的耐热性和耐磨性。

H13钢在热作模具领域有着广泛的应用,例如在压铸模具中,H13钢可以制成模具芯、模具腔等部件,能够承受高温高压下的冲击和摩擦,保证模具的使用寿命和生产效率;在塑料模具中,H13钢可以制成注塑模具、挤出模具等,能够保证塑料制品的成型质量和精度;在热挤压模具中,H13钢可以制成挤压模头、挤压模腔等部件,能够承受高温高压下的挤压变形,保证挤压制品的成型质量和表面光洁度。

总的来说,H13钢作为一种优质的热作模具钢,具有良好的热强度和热疲劳性能,适用于制造各种热作模具,在压铸、塑料、热挤压等领域有着广泛的应用前景。

通过合理的化学成分配比和热处理工艺,可以使H13钢具有优异的耐热性、耐磨性和机械性能,满足不同热作模具的制造需求。

因此,H13钢在热作模具领域具有重要的地位和应用前景。

h13材料

h13材料H13材料是一种高碳高铬工具钢,主要用于制造模具和切削工具。

下面是关于H13材料的一些基本信息,以及它的特点和应用领域。

H13材料的化学成分主要包括:碳(C)0.32-0.45%,铬(Cr)4.75-5.50%,钴(Co)0.80-1.20%,钼(Mo)1.10-1.75%,钒(V)0.80-1.20%,锰(Mn)0.20-0.50%,硅(Si)0.80-1.20%,磷(P)≤0.03%,硫(S)≤0.03%,铁(Fe)剩余。

其中,高铬含量和适量的碳质量分数是H13材料具有优异性能的关键。

H13材料的特点:1. 高硬度:H13材料热处理后能够获得高硬度(达到50-55HRC),使其具有良好的耐磨性和耐冲击性。

2. 优异的高温强度:在高温下,H13材料保持良好的强度和刚性,能够承受高温变形和热应力,适用于高温工作环境。

3. 良好的热导性:H13材料具有良好的导热性能,有助于将热量迅速传导到模具表面,提高生产效率和降低能量消耗。

4. 易加工性:H13材料具有良好的可切削性和可加工性,易于进行切削和磨削加工。

H13材料主要应用于以下领域:1. 模具制造:H13材料用于制造热压模具、塑料注塑模具、压铸模具等,能够承受高温和高压力,具有良好的耐磨性和耐冲击性,延长模具的使用寿命。

2. 切削工具制造:H13材料可用于制造高速切削刀具、刨刀、铣刀等,能够在高温和高应力环境下工作,具有良好的切削性能和耐磨性。

3. 热处理设备制造:H13材料广泛应用于热处理设备中的加热元件、夹具和工作床等部件,能够耐高温和热膨胀,确保热处理过程的稳定性和质量。

总之,H13材料是一种优质的工具钢,具有高硬度、高温强度、良好的热导性和易加工性等特点。

它在模具制造、切削工具制造和热处理设备制造等领域有着广泛的应用。

H13钢技术参数

H13钢技术参数H13钢是一种热作模具钢,也被称为4Cr5MoSiV1钢。

它具有优异的硬度、热传导性、耐磨性和抗冲击性能,适用于制造各种工具、模具和冲压件。

下面是H13钢的一些技术参数的详细介绍。

1.化学成分:H13钢的化学成分包括:碳(C)0.32~0.45%,硅(Si)0.80~1.20%,锰(Mn)0.20~0.50%,磷(P)≤0.030%,硫(S)≤0.030%,铬(Cr)4.75~5.50%,钼(Mo)1.10~1.75%,钒(V)0.80~1.20%,铁(Fe)余量。

这些元素的含量使得H13钢具有良好的耐热性和抗磨损性。

2.硬度:H13钢的硬度范围为48~52 HRC (哈氏硬度),其硬度取决于热处理的条件。

通常情况下,H13钢经过淬火(quenching)和回火(tempering)热处理后,可以达到所需的硬度。

3.抗热疲劳性:H13钢具有较高的抗热疲劳性,可以在高温、高应力的环境下长时间工作而不发生断裂。

这使得H13钢成为制造高温工作模具和工具的理想选择。

4.热导率:H13钢的热导率很高,约为42.6W/(m·K)。

这使得H13钢能够快速吸热并均匀分散热量,有效地减少模具表面的热应力。

同时,高热导率还有助于提高制造效率和生产质量。

5.加工性能:H13钢具有良好的可加工性,包括可塑性和可切削性。

在加工过程中,H13钢容易进行热处理,可以满足不同工艺要求。

同时,它也适用于高速切削,并能够实现更高的精度和表面质量。

6.耐磨性:H13钢具有出色的耐磨性能,可以长时间保持表面的硬度和耐磨性,从而延长工具和模具的使用寿命。

这使得H13钢广泛用于制造需要耐磨性的工具,例如塑料注射模具和压铸模具。

7.抗冲击性能:H13钢具有出色的抗冲击性能,能够在受到高应力和重击时不发生断裂。

这使得H13钢适用于制造需经受高冲击负荷的工具和模具。

总结起来,H13钢具有优异的硬度、热传导性、耐磨性和抗冲击性能,并且具有良好的加工性能。

h13是什么材料

h13是什么材料H13是什么材料?H13是一种优质的工具钢材料,具有良好的热强度和热疲劳抗力,适用于制造高温工作条件下使用的模具和工具。

H13钢材具有优异的耐磨性和热冲击性能,因此在塑料模具、压铸模具、热作模具等领域得到广泛应用。

H13钢材主要成分为碳、铬、钼、钴、锰、硅等合金元素。

其中,铬元素的含量较高,能够提高钢材的硬度和耐磨性,使其在高温条件下仍能保持稳定的性能。

钼元素能够提高钢材的热强度和热疲劳抗力,使其适用于高温工作环境。

此外,钴元素能够提高钢材的热稳定性和抗氧化性能,增强其耐磨性和热冲击性能。

H13钢材的优点在于其热处理性能好,能够通过适当的热处理工艺获得理想的组织和性能。

常见的热处理工艺包括淬火、回火和表面处理等。

通过淬火处理,可以获得较高的硬度和耐磨性,适用于制造要求较高的模具和工具。

而通过回火处理,可以获得一定的韧性和抗热疲劳性能,提高钢材的使用寿命。

表面处理则可以进一步提高钢材的耐磨性和抗腐蚀性能,延长其使用寿命。

H13钢材的应用范围广泛,主要包括塑料模具、压铸模具、热作模具等领域。

在塑料模具领域,H13钢材通常用于制造注塑模具、挤出模具、吹塑模具等,能够满足各种塑料制品的生产需求。

在压铸模具领域,H13钢材适用于铝合金、镁合金、铜合金等多种金属的压铸模具制造,具有良好的耐磨性和热冲击性能。

在热作模具领域,H13钢材常用于制造热作模具、锻造模具、热剪切模具等,能够承受高温和高压的工作条件。

总的来说,H13是一种优质的工具钢材料,具有优异的热强度、热疲劳抗力、耐磨性和热冲击性能,适用于制造高温工作条件下使用的模具和工具。

通过适当的热处理工艺,可以获得理想的组织和性能,满足各种工业领域的需求。

H13钢材在塑料模具、压铸模具、热作模具等领域得到广泛应用,为工业生产提供了可靠的材料支持。

h13是什么材料

h13是什么材料

H13是一种热作模具钢,具有优异的热强度和热稳定性,能够在高温下保持较

高的硬度和耐磨性。

它主要用于制造金属热作模具,如压铸模、塑料注射模、热作模等。

H13钢材的主要化学成分包括碳、硅、锰、铬、钼、钴等元素,其合理的配比和热处理工艺使得H13钢具有优异的综合性能。

H13钢材的主要特点之一是其优异的热强度和热稳定性。

在高温下,H13钢仍

能保持较高的硬度和耐磨性,不易变形和热疲劳,这使得它非常适合用于制造需要长时间工作在高温环境下的模具。

另外,H13钢材还具有良好的淬透性和热疲劳性能,能够在快速冷却和高温循环工况下保持稳定的性能,延长模具的使用寿命。

除了在高温环境下具有优异性能外,H13钢材还具有良好的加工性能。

它可以

通过热处理来达到理想的硬度和组织结构,具有较高的切削加工性,适合用于制造复杂形状的模具零件。

同时,H13钢材还具有良好的可焊性,能够通过焊接修复和加工来延长模具的使用寿命,提高模具的经济效益。

总的来说,H13钢材是一种优秀的热作模具钢,具有优异的热强度和热稳定性,良好的加工性能和可焊性,适合用于制造金属热作模具。

它在压铸模、塑料注射模、热作模等领域有着广泛的应用,能够满足高温、高压、高磨损的工作环境要求,是一种性能稳定、使用寿命长的理想模具材料。

H13(热作模具钢)

H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e 预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

H13钢和HM3

H13钢H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

德国X40CrMoV5-1和1.2344的含碳量为(0.37~0.43)%,含碳量范围较窄,德国DIN17350中还有X38CrMoV5-1的含碳量为(0.36~0.42)%。

日本SKD 61的含碳量为(0.32~0.42)%。

我国GB/T 1299和YB/T 094中4Cr5MoSiV1和SM 4Cr5MoSiV1的含碳量为(0.32~0.42)%和(0.32~0.45)%,分别与SKD61和AISI H13相同。

特别要指出的是:北美压铸协会NADCA 207-90、207-97和207-2003标准中对H13钢的含碳量都规定为(0.37~0.42)%。

钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13钢的淬火硬度在55HRC左右。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

由此可见,钢中的含C量不能太低。

h13模具钢验收标准

H13模具钢是一种热作模具钢,具有较高的硬度、耐磨性和抗热裂性。

在验收H13模具钢时,需要遵循一定的标准,以确保其质量和性能符合要求。

以下是H13模具钢的验收标准详细介绍:

化学成分:H13模具钢的化学成分应符合国家标准GB/T1299-2000的规定。

其中,碳含量应在0.35%-0.45%之间,硅含量应在0.8%-1.2%之间,铬含量应在4.5%-5.5%之间,钼含量应在1.2%-1.7%之间,钒含量应在1.0%-1.4%之间。

硬度:H13模具钢的硬度应达到HB208-225。

在淬火后,应采用空冷或油冷的方式进行冷却,以获得所需的硬度。

抗拉强度:H13模具钢的抗拉强度应≥1175MPa。

这是确保模具在使用过程中具有足够的强度和耐磨性的重要指标。

冲击韧性:H13模具钢的冲击韧性应≥45J/cm²。

这是评估模具在承受冲击和振动时的耐久性和稳定性。

尺寸精度:H13模具钢的尺寸精度应符合国家标准GB/T1801的规定。

在制造过程中,应采用高精度的加工设备和方法,以确保模具的尺寸精度和稳定性。

表面质量:H13模具钢的表面应光滑、无裂纹、无气泡、无夹杂等缺陷。

在使用前应对其表面质量进行检查,以确保其符合要求。

无损检测:对于重要的H13模具钢部件,应进行无损检测,以确保其内部质量无缺陷。

常用的无损检测方法包括超声波检测、X射线检测等。

总之,在验收H13模具钢时,应按照以上标准进行严格检查和测试,以确保其质量和性能符合要求。

同时,在使用过程中也应注意维护和保养,以延长其使用寿命和提高生产效率。

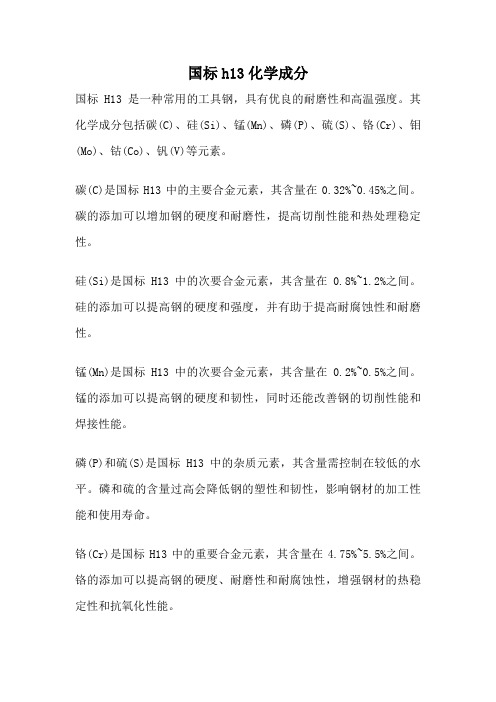

国标h13化学成分

国标h13化学成分国标H13是一种常用的工具钢,具有优良的耐磨性和高温强度。

其化学成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、钼(Mo)、钴(Co)、钒(V)等元素。

碳(C)是国标H13中的主要合金元素,其含量在0.32%~0.45%之间。

碳的添加可以增加钢的硬度和耐磨性,提高切削性能和热处理稳定性。

硅(Si)是国标H13中的次要合金元素,其含量在0.8%~1.2%之间。

硅的添加可以提高钢的硬度和强度,并有助于提高耐腐蚀性和耐磨性。

锰(Mn)是国标H13中的次要合金元素,其含量在0.2%~0.5%之间。

锰的添加可以提高钢的硬度和韧性,同时还能改善钢的切削性能和焊接性能。

磷(P)和硫(S)是国标H13中的杂质元素,其含量需控制在较低的水平。

磷和硫的含量过高会降低钢的塑性和韧性,影响钢材的加工性能和使用寿命。

铬(Cr)是国标H13中的重要合金元素,其含量在4.75%~5.5%之间。

铬的添加可以提高钢的硬度、耐磨性和耐腐蚀性,增强钢材的热稳定性和抗氧化性能。

钼(Mo)是国标H13中的重要合金元素,其含量在1.1%~1.75%之间。

钼的添加可以提高钢的硬度、强度和韧性,增加钢材的热稳定性和耐磨性。

钴(Co)是国标H13中的次要合金元素,其含量在0.8%~1.2%之间。

钴的添加可以提高钢的硬度、韧性和耐磨性,同时还能改善钢材的抗热疲劳性能和耐腐蚀性。

钒(V)是国标H13中的次要合金元素,其含量在0.8%~1.2%之间。

钒的添加可以提高钢的硬度、强度和耐磨性,同时还能改善钢材的热稳定性和抗氧化性能。

国标H13的化学成分主要包括碳、硅、锰、磷、硫、铬、钼、钴、钒等元素。

这些元素的合理配比使得H13钢材具有优良的耐磨性、高温强度和良好的切削性能。

作为一种常用的工具钢,H13钢在模具制造、热压铸造、热作模锻等领域具有广泛的应用前景。

H13钢及其热处理

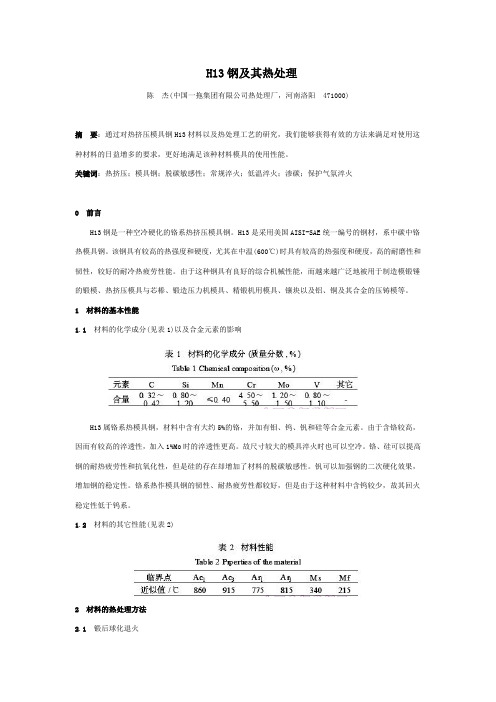

H13钢及其热处理陈杰(中国一拖集团有限公司热处理厂,河南洛阳471000)摘要:通过对热挤压模具钢H13材料以及热处理工艺的研究,我们能够获得有效的方法来满足对使用这种材料的日益增多的要求,更好地满足该种材料模具的使用性能。

关键词:热挤压;模具钢;脱碳敏感性;常规淬火;低温淬火;渗碳;保护气氛淬火0 前言H13钢是一种空冷硬化的铬系热挤压模具钢。

H13是采用美国AISI-SAE统一编号的钢材,系中碳中铬热模具钢。

该钢具有较高的热强度和硬度,尤其在中温(600℃)时具有较高的热强度和硬度,高的耐磨性和韧性,较好的耐冷热疲劳性能。

由于这种钢具有良好的综合机械性能,而越来越广泛地被用于制造模锻锤的锻模、热挤压模具与芯棒、锻造压力机模具、精锻机用模具、镶块以及铝、铜及其合金的压铸模等。

1 材料的基本性能1.1材料的化学成分(见表1)以及合金元素的影响H13属铬系热模具钢,材料中含有大约5%的铬,并加有钼、钨、钒和硅等合金元素。

由于含铬较高,因而有较高的淬透性,加入1%Mo时的淬透性更高。

故尺寸较大的模具淬火时也可以空冷。

铬、硅可以提高钢的耐热疲劳性和抗氧化性,但是硅的存在却增加了材料的脱碳敏感性。

钒可以加强钢的二次硬化效果,增加钢的稳定性。

铬系热作模具钢的韧性、耐热疲劳性都较好,但是由于这种材料中含钨较少,故其回火稳定性低于钨系。

1.2材料的其它性能(见表2)2 材料的热处理方法2.1锻后球化退火该钢锻打后应及时退火。

退火温度为860~880℃。

由于加热到Ac1温度以上,碳化物开始溶解,但又未完全溶解,导致奥氏体的成分极不均匀,在随后的冷却过程中,或以未溶的细小碳化物微粒为核心,或在不均匀奥氏体中碳原子富集处产生新的核心,而均匀地长大形成颗粒状的碳化物。

经过球化退火,可以降低材料的硬度,改善切削加工性,并为以后淬火处理作好组织准备。

退火保温时间取决于工件透烧时间,不宜过长。

冷却速度一般30℃/h,冷至500℃以下出炉空冷。

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

H13模具钢的热处理实践

书山有路勤为径,学海无涯苦作舟

H13 模具钢的热处理实践

H13 模具钢经过热处理可以获得优良的性能,诸如高强度、红硬性及高的冲击韧性值。

从解析H13 钢的化学成分入手,对选用高温球化退火、淬火及二次回火做了说明,提供了工艺数据,并在结论中给出了生产实践中获得的五条经验。

引言

H13 钢是国际上广泛应用的一种热作模具钢,因为高温下具有良好的冲

击韧性、耐磨性、延展性、热硬性而应用于压铸模、热锻模及挤压模的制造。

本文介绍的是H13 钢改锻后的热处理工艺。

1、钢的化学成分H13 钢是美国国家标准ANS

表1 H13 模具钢的化学成分

Cr 的影响:Cr 能与碳结合形成特殊碳化物,当铬的碳化物固溶于奥氏体中,可以提高过冷奥氏体的稳定性。

当它固溶于马氏体中有助于提高其回火能力,促进二次硬化效应,较多的Cr 主要目的是提高H13 钢的淬透性、高温强度和抗高温氧化能力[2]。

Mo 的影响:Mo 也是碳化物形成元素,在H13 钢中可提高钢的回火稳定性和耐磨性。

Si 的影响:提高钢的强度、硬度及耐回火性,同时弱化热处理炉内氧化

气氛。

V 的影响:降低钢的过热敏感性,提高钢的回火稳定性及二次硬化效

应,弥散分布的碳化钒质点能大大提高钢的耐磨性。

2、热处理工艺选择2.1、临界点热处理温度、冷却方式决定于钢的临界。

h13是什么材料

h13是什么材料H13是一种高强度、高温合金钢材料,被广泛应用于工业领域中的冷模具和热模具中。

这种材料的主要优势在于其具有良好的抗热疲劳性能和抗氧化性能,以及优异的韧性和热稳定性。

H13材料由以下主要成分组成:1. 碳(C):0.32%-0.45%。

碳含量的适量增加可以提高材料的硬度和强度。

2. 硅(Si):0.80%。

硅可以提高材料的强度和耐腐蚀性能。

3. 锰(Mn):0.20%-0.50%。

锰含量能够提高该材料的硬度和韧性。

4. 铬(Cr):4.75%-5.50%。

铬能够提高材料的硬度和耐蚀性。

同时,铬还有助于提高材料的耐高温性能。

5. 钼(Mo):1.10%-1.75%。

钼的添加可以提高材料的硬度和耐热性。

6. 钴(Co):1.00%-1.50%。

钴是一种有效的合金元素,能够提高材料的强度和耐磨性能。

7. 钼(Ni):0.30%。

镍的添加可以提高材料的抗疲劳性和韧性。

8. 磷(P)和硫(S):这两种元素的含量需要控制在低水平以保证材料的纯净度和可焊性。

H13材料具有以下特点和应用:1. 良好的热冲击性能:H13材料具有出色的热冲击性能,能够承受高温条件下的热变形和热应力。

2. 高温下的耐蚀性:该材料能够有效抵抗高温下的氧化和腐蚀,延长模具的使用寿命。

3. 优异的切削性能:H13材料具有良好的切削性能,可以方便地进行加工和制造。

4. 广泛应用:H13材料广泛应用于塑料模具、压铸模具、热工模具、冷挤压模具、冷镦模具以及其他需要耐热耐磨的工具和设备领域。

总而言之,H13是一种高强度、高温合金钢材料,具有优异的抗热疲劳性能和抗氧化性能。

由于其特殊的合金成分和特性,H13材料被广泛应用于各种模具制造和高温要求的工业领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H13热作模具钢的化学成分及其改进和发展的研究潘晓华朱祖昌(艾福表面处理技术(上海)有限公司,上海工程技术大学) 摘要:应用钢的强韧化设计和金属学原理的相关理论,本文相当详尽地分析了H13钢的化学成分及其对钢的组织结构和性能的影响,同时阐明了近年来国内外对H13钢成分的改进和发展方面的工作,旨在促进人们能更进一步开展开发、制造和处理H13钢的研究。

关键词:H13钢,化学成分,显微组织,工具钢设计On the Chemical Composition of H13 Hot Work Tool Steel andIt’s DevelopmentPAN Xiaohua, ZHU ZuchangAstract:In this paper the authors apply relative theories of alloy steel design for strengthening and toughening and principles of physical metallurgy to the analyses in some detail of the chemical compositions of H13 hot work tool steel and the effects of the ones upon the microstructures and properties. In the next place we explain the improvement and development on the chemicalcomposition in recent years. The purpose is in order to better prompt an investigation into the development, manufacture as well as heat treatment of H13 steel.Keyword: h13 steel, chemical composition, microstructure, tool steel design1.前言热作模具钢要求材料具有高的淬透性、高的高温强度、高的耐磨性、高的韧度、高的抗热裂能力和高的耐熔损性能等。

在美国,热作模具钢分为三种:铬热作模具钢、钨热作模具钢和钼热作模具钢,都冠以H字母,分别表示为H10~H19、H21~H26和H42、H43等。

其中前两种钢的含碳量在(0.30~0.50)﹪范围,后种钢的含碳量在(0.50~0.70)﹪范围内,三种钢的Cr、W、Mo和V合金元素的总含量在(6~25)﹪范围。

H13钢是使用最广泛和最具代表性的热作模具钢种,它的主要特性是[1]:(1)具有高的淬透性和高的韧性;(2)优良的抗热裂能力,在工作场合可予以水冷;(3)具有中等耐磨损能力,还可以采用渗碳或渗氮工艺来提高其表面硬度,但要略为降低抗热裂能力;(4)因其含碳量较低,回火中二次硬化能力较差;(5)在较高温度下具有抗软化能力,但使用温度高于540℃(1000℉)硬度出现迅速下降(即能耐的工作温度为540℃);(6)热处理的变形小;(7)中等和高的切削加工性;(8)中等抗脱碳能力。

更为令人注意的是,它还可用于制作航空工业上的重要构件。

航空及宇航工业发展要求其构件采用具有高强度、高韧度和高屈强比的材料,人们已经知道[2],钢铁材料要能与钛合金相竞争,其拉伸强度必须达到1600~1700MPa,其断裂韧度KIC≥125MPa√m 的水平。

对飞行器,随飞行速度与音速的比值(称为马赫数,Ma,)的增加,要求构件能承受500℃或更高温度的能力,为此须采用具有二次硬化能力的钢材。

人们正是从热作模具钢受到启发,将之作为一种超高强度钢加以应用和开展相当类型的超高强度钢的研究。

本文将结合钢的强韧化理论和金属学原理来对H13钢的化学成分进行分析,并阐明目前在国际上其发展的概況。

由于篇幅所限,关于本文中涉及的更详尽技術资料可以登陆我们公司网站 搜索。

2. H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13 J[2]。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

2.1 碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

德國X40CrMoV5-1和1.2344的含碳量为(0.37~0.43)%,含碳量范围较窄,德國DIN17350中还有X38CrMoV5-1的含碳量为(0.36~0.42)%[3]。

日本SKD 61的含碳量为(0.32~0.42)%[3,4]。

我国GB/T 1299和YB/T 094中4Cr5MoSiV1和SM 4Cr5MoSiV1的含碳量为(0.32~0.42)%和(0.32~0.45)%,分别与SKD61和AISI H13相同。

特别要指出的是:北美压铸协会NADCA 207-90[5]、207-97[6]和207-2003[7]标准中对H13钢的含碳量都规定为(0.37~0.42)%。

钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13钢的淬火硬度在55HRC左右[8]。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合金碳化物除少量残留的以外,还要求它在回火过程中在淬火马氏体基体上弥散析出产生两次硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

由此可见,钢中的含C量不能太低。

含5%Cr的H13钢应具有高的韧度,故其含C量应保持在形成少量合金C化物的水平上。

Woodyatt 和Krauss[9]指出在870℃的Fe-Cr-C三元相图上,H13钢的位置在奥氏体A和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含C量约0.4%(见图1)[9]。

图上还标出增加C或Cr量使M7C3量增多,具有更高耐磨性能的A2和D2钢以作比较。

另外重要的是,保持相对较低的含C量是使钢的Ms点取于相对较高的温度水平(H13钢的Ms一般资料介绍为340℃左右),使该钢在淬冷至室温时获得以马氏体为主加少量残余A和残留均匀分布的合金C化物组织,并经回火后获得均匀的回火马氏体组织。

避免使过多残余奥氏体在工作温度下发生轉变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应予以转变完全[2]。

这儿顺便指出,H13钢淬火后得到的马氏体组织为板条M+少量片状M+少量残余A。

经回火后在板条状M上析出的很细的合金碳化物的照片可见图2[9],国内学者也作了一定工作[14]。

图1 Fe-Cr-C系870℃水平截面部分相图图2 H13钢淬火回火的TEM组织众所周知,钢中增加碳含量将提高钢的强度,对热作模具钢而言,会使高温强度、热态硬度和耐磨损性提高,但会导致其韧度的降低。

学者在工具钢产品手册文献[11]中将各类H型钢的性能比较很明显证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则:在保持强度前提下要尽可能降低钢的含碳量,有资料已提出:在钢抗拉强度达1550MPa以上时,含C量在0.3%-0.4%为宜[2]。

H13钢的强度Rm,有文献介绍为1503.1MPa(46HRC时)和1937.5MPa(51HRC时)。

查阅FORD和GM公司资料[12,13]推荐的TQ-1、Dievar和ADC3等钢中的含C量都为0.39%和0.38%等,相应的韧度指标等列于表1,其理由可由此管窥所及。

对要求更高强度的热作模具钢,采用的方法是在H13钢成分的基础上提高Mo含量或提高含碳量,这将在后面还会论及,当然韧度和塑性的略为降低是可以预料的。

表1 FORD、GM公司推荐的部分H13钢2.2 铬:铬是合金工具钢中最普遍含有的和价廉的合金元素。

在美国H型热作模具钢中含Cr量在2%~12%范围。

在我国合金工具钢(GB/T1299)的37个钢号中,除8CrSi和9Mn2V外都含有Cr。

铬对钢的耐磨损性、高温强度、热态硬度、韧度和淬透性都有有利的影响,同时它溶入基体中会显著改善钢的耐蚀性能,在H13钢中含Cr和Si会使氧化膜致密来提高钢的抗氧化性。

再则以Cr对0.3C-1Mn 钢回火性能的作用来分析,加入﹤6% Cr对提高钢回火抗力是有利的,但未能构成二次硬化;当含Cr﹥6%的钢淬火后在550℃回火会出现二次硬化效应。

人们对热作钢模具钢一般选5%铬的加入量。

工具钢中的铬一部分溶入钢中起固溶强化作用,另一部分与碳结合,按含铬量高低以(FeCr)3C、(FeCr)7C3和M23C6形式存在,从而来影响钢的性能。

另外还要考虑合金元素的交互作用影响,如当钢中含铬、钼和钒时,Cr>3%<sup>[14]</sup>时,Cr能阻止V4C3的生成和推迟Mo2C的共格析出,V4C3和Mo2C是提高钢材的高温强度和抗回火性的强化相<sup>[14]</sup>,这种交互作用提高该钢耐热变形性能。

铬溶入钢奥氏体中增加钢的淬透性。

Cr﹑Mn﹑Mo﹑Si﹑Ni都与Cr一样是增加钢淬透性的合金元素。

人们习惯用淬透性因子加以表征,一般国内现有资料[15]还只应用Grossmann等的资料,后来Moser 和Legat[16,22]的更进一步工作提出由含C量和奥氏体晶粒度决定基本淬透性直径Dic和合金元素含量确定的淬透性因子(示于图3中)来计算合金钢的理想临界直径Di,也可从下式作近似计算:Di=Dic×2.21Mn×1.40Si×2.13Cr×3.275Mo×1.47Ni (1)(1)式中各合金元素以质量百分数表示。

由该式,人们对Cr﹑Mn﹑Mo﹑Si和Ni元素影响钢淬透性有相当明确的半定量了解。

图3 钢中常用合金元素的淬透性因子Cr对钢共析点的影响,它和Mn大致相似,在约5%的含铬量时,共析点的含C量降到0.5%左右。