电炉和钢包精炼炉自动化系统

金属冶炼过程的自动化与智能化

未来展望:技术不 断创新,提高金属 冶炼行业竞争力

提高生产效率: 自动化与智能化 技术可大幅提高 金属冶炼过程的 效率,减少人工 干预,降低生产 成本。

优化产品质量: 通过精准控制冶 炼过程,自动化 与智能化技术可 以有效提升金属 产品的质量稳定 性。

降低能耗与排放: 自动化与智能化 技术有助于降低 金属冶炼过程中 的能耗和污染物 排放,符合绿色 发展理念。

人工智能技术:提高自动化水平,降低人工干预 物联网技术:实现设备间的互联互通,提高生产效率 机器人技术:替代人工进行危险和繁重的工作,保障生产安全 云计算技术:实现数据共享和分析,优化生产流程

国内知名企业:宝钢股份 国外知名企业:ArcelorMittal 实践案例:钢铁企业自动化与智能化改造 实践案例:有色金属冶炼企业自动化与智能化改造

云计算技术的应用:云计算技术将为金属冶炼提供强大的数据处理和分析能力,实现数 据驱动的生产决策。

5G通信技术的应用:5G通信技术将为金属冶炼提供更快速、更稳定的数据传输,实现远 程控制和实时监测。

发展趋势:自动化与智能化技术的广泛应用,提高生产效率和降低成本 挑战:环境保护和资源利用的限制,技术更新和人才培养的需求 未来展望:可持续发展和绿色冶炼,实现经济、环境和社会效益的平衡 应对策略:加强科技创新和研发投入,推动产业升级和转型

简介:智能优化算 法是一种基于人工 智能和优化技术的 算法,用于解决复 杂的问题,如金属 冶炼过程中的优化

控制和自动化。

应用场景:智能优 化算法在金属冶炼 过程中可以应用于 优化配料、熔炼、 连铸和轧制等环节, 提高生产效率和产

品质量。

优势:智能优化算 法能够自动学习和 优化,适应不同的 生产环境和条件, 提高金属冶炼过程 的自动化和智能化

《毕业设计(论文)-plc电弧炉控制系统总体设计》[管理资料]

![《毕业设计(论文)-plc电弧炉控制系统总体设计》[管理资料]](https://img.taocdn.com/s3/m/673bf62376eeaeaad0f330b3.png)

摘要电弧炉炼钢是靠电极和炉料间放电产生的电弧,使电能在弧光中转变为热能,并借助辐射和电弧的直接作用加热并熔化金属和炉渣,是冶炼某些特殊金属及合金必须使用的炼钢方法。

论文以40吨电弧炉计算机控制系统为背景,在查阅了大量国内外相关文献的基础上,综述了电弧炉控制技术的发展历程、研究现状及今后的发展趋势。

根据电弧炉熔炼工艺对控制系统的控制要求,给出了控制系统总体设计方案,对电弧炉计算机控制系统的硬件系统配置作了详细的说明。

在电极调节器控制方案设计的基础上给出了实用的控制算法的实现方法,应用日本欧姆龙系列编程软件编写了整个控制系统控制软件,包括电极调节控制单元、液压站控制单元、真空开关合、分闸控制单元、变压器调压换档控制单元和其它逻辑控制单元。

关键词:电弧炉,电极调节,计算机控制,PLCABSTRACTThe steel-making of Electric Arc Furnace transfers the electricity to heat by the arc between electrode and charging. The Arc and its radiation melt the metals along with slag, it is the essential way to produce the special steel and alloy.The thesis is based on the 40-Ton electric arc furnace computer distributed control system of the Second Steel-making plant. The summaries of the historic, present state and perspective trend of control techniques of electric arc furnace are based on consulting a great deal of documentation. According to the control demands of the system, the system’s solving scheme is presented. The thesis thoroughly describes the hardware configuration of the computer distributed control system of electric arc furnace. Based on the design of the electrode’s position control algorithm,the realization method of control algorithm is proposed. The control software is designed with the Omron series programming language produced by Siemens Company, including electrode’s position control unit,hydraulics control unit, vacuum switch on/off control unit, changing the level of transformer control unit, oxygen gun movement control unit and other logical control units.Key words: Electric Arc Furnace, Electrode Regulator, Computer Control.,PLC第一章概述 (4): (5)电弧炉系统 (5)电弧炉炼钢发展概况 (5)电弧炉炼钢的特点 (6)电弧炉炼钢计算机控制发展概况 (7)电弧炉炼钢设备概括 (7)电弧炉炼钢的机械设备 (7)电弧炉炼钢的电气设备 (9)电弧炉炼钢过程及工艺简介 (10)电弧炉炼钢过程 (10)电弧炉炼钢工艺简述 (12)电弧炉工艺对控制系统的要求 (12)电弧炉炼钢工艺对电极调节器的要求 (13)本论文所做的工作 (13)第二章电弧炉控制系统 (14)电极升降自动控制系统 (14)液压、水冷、气动控制系统 (16)液压控制系统 (16)水冷控制系统 (17)气动控制系统 (17)PLC控制系统 (18)计算机在电弧炼钢中的应用 (18)电弧炉PLC控制系统的构成 (19)电弧炉PLC控制系统的功能 (20)第三章电弧炉电极控制的建模 (21)电极系统电气部分建模 (21)单向电极的建模 (22)三相电极的建模 (23)电极工作原理及性能要求 (27)工作原理 (27)性能要求 (28)传动系统的建模 (29)第四章电弧炉控制系统的软硬件设计 (30)变压器保护 (30)液压站控制 (32)炉体操作 (37)水冷系统 (42)事故报警 (44)上料系统 (45)电弧炉控制系统程序的检查和编译 (48)结束语 (50)参考文献 (51)致谢 (52)第一章概述:钢包精炼炉,是用来对初炼炉(电弧炉、平炉、转炉)所熔钢水进行精炼,并且能调节钢水温度,工艺缓冲,满足连铸、连轧的重要冶金设备。

自动化控制在莱钢型钢炼钢厂4#LF精炼炉中的应用

莱钢型钢炼钢厂4 L 精炼炉是莱芜钢铁集 团公司银 山型钢有 机扰动 等 问题 ;采 用前 馈控 制环节 来 消除三相 之 间的相互 影响 #F 限公司炼 钢厂 ,新 建一 台 10 F钢包精炼炉 ,对转炉钢水进行 ( 4t L 控制 系统 原 理 如 图所 示 )。 炉外精炼 。生 产线 的工 艺技术装备具有 当前 国内先进水平 ,生产 技术先进可靠 ,技术质量指标优 良。

数技 控术

㈩

话 静

祝 义 吴秀 程 颜 伟

(莱芜钢铁 集 团 自动 化部 山东莱 芜 2 1 0 7 14)

摘 要 : P C通过 开关量输入 模块 采集各种 限位开关, L 控制 开关指令信 号, 有关接 触器、 继电器动作 信号, 高压进 线 隔离开关状 态、 如 真空断路 器 状 态、 变压 器的各种 保护信号、 油水 冷却 器的工作状 态 、 液压 系统 的工作 状态 、 加料 系统 的工作状 态 、 包车的工作信号 等经P c内部程 序处理后 , 钢 L 达 到对设备动作及 运行进行 控制的 目 的。 实现温度推 导、 电流电压合 理 匹配 , 金加料成 分预测 , 作步骤 自 合 操 动记 录 关键词: 电极调 节器 恒阻抗 电弧电流 P C L 中图分类号: 7 94 文献标识码: TF 6 A 文章编号: 0 7 9 1 2 1) 5 0 4 0 10 — 46( 0 1 0 —0 4 — 2

3 、基础 自动 化系统 的 功能

基 础 自动 化 系 统 主 要 完 成 采 集过 程 变 量 、系 统 状 态 ;进 行 数 据处理 、逻辑判断 、闭环控制信号计算 ;输 出系统状 态 、动作命 令 、以及控制信号等功能。 31 .电极升 降调 节 电极 调节器是基础 自动化 中最重要 的一环 ,快 速且准确 的电 极调节是缩短冶炼周期 、节约电能 、降低电极消耗的关键 。 真空开关 的合分 闸操 作在主操作台上进行。操作台上设有允 采用 “ 阻抗 控制”策略 以确保控制 系统稳定 可靠 的运行 ; 恒 许合 闸指示 灯 ,若具备合 闸条件 ,则指 示灯 亮 ,此时合闸命令才 采用 自适应控制算法解 决系统参数未知 、电弧放 大系数 时变及随 ・ ・ ・ 下转第3 页 ・・ ・ 9

LF精炼炉主要设备及技术特点

LF精炼炉主要设备及技术特点精炼炉是一种用于提炼金属的设备,可以将原料中的杂质去除,使金属纯度得到提高。

下面将介绍LF精炼炉的主要设备及技术特点。

1.主要设备(1)电弧炉:LF精炼炉采用双电弧炉的结构,两个电弧炉分别位于炉底和炉盖上。

通过电极引入电弧,产生高温高能量的电弧,以加热和熔化原料。

(2)钢包:钢包是LF精炼炉的重要组成部分,用于容纳原料并进行精炼过程。

钢包由耐火材料制成,具有较高的耐高温和耐腐蚀性能。

(3)搅拌设备:LF精炼炉采用高速电动搅拌设备,可通过搅拌提高金属的均匀性,促使气体和液态金属之间的传质和传热效率。

(4)电热和耐火材料:LF精炼炉的电极和耐火材料需要具有良好的导电性和耐高温性能,以保证炉内高温环境的稳定和热传导的顺利进行。

2.技术特点(1)精炼效果好:LF精炼炉采用高温高能量的电弧熔炼技术,可以快速高效地熔化原料,并通过搅拌设备提高金属的均匀性。

同时,LF精炼炉还可以在高温条件下进行气体吹吸,进一步去除金属中的杂质,提高金属的纯度。

(2)处理能力大:LF精炼炉具备较大的处理能力,可以处理大量的原料。

炉容大的设计可以满足大规模钢铁企业的生产需求,提高生产效率。

(3)过程控制精确:LF精炼炉采用先进的自动化控制系统,可以实时监测和控制炉内温度、压力等参数,保证精炼过程的稳定性和精确性。

同时,还可以根据不同的原料和工艺要求进行灵活的调整和控制。

(4)能源消耗低:LF精炼炉采用高效的电弧熔炼技术,其能源消耗相对传统炼钢方法更低。

此外,精炼过程中的气体吹吸也能够有效利用高温和高压气体的能量,降低能源浪费。

(5)环保节能:LF精炼炉在炼钢过程中产生的废气可通过尾气处理系统进行净化处理,达到环保排放标准。

同时,由于能源消耗低,可以降低对自然资源的需求,具有良好的节能效果。

综上所述,LF精炼炉作为一种重要的炼钢设备,具备精炼效果好、处理能力大、过程控制精确、能源消耗低和环保节能等技术特点,能够满足现代化钢铁生产的需求,推动钢铁行业的发展。

金属冶炼中的工艺装备与自动化控制

连铸机及其功能

连铸机是金属冶炼 工艺装备的重要组 成部分

连铸机的主要功能 是将熔融的金属液 连续铸造成锭或板

连铸机可以提高生 产效率,降低生产 成本

连铸机可以实现自 动化控制,提高产 品质量和稳定性

轧机及其功能

轧机是金属冶炼工 艺装备的重要组成 部分

轧机的主要功能是 将金属材料轧制成 各种形状和尺寸的 成品

自动化控制系统在轧制过程中的应用

轧制过程:将金 属材料通过轧制 机进行塑性变形, 形成所需形状和

尺寸

自动化控制系统: 通过计算机控制 轧制机的速度、 压力、温度等参 数,实现轧制过

程的自动化

应用效果:提 高轧制效率, 降低人工操作 误差,保证产

品质量

发展趋势:智 能化、网络化、 集成化,实现 轧制过程的全 面自动化控制

智能化、自动化的控制发展趋势

智能化:利用 人工智能技术, 实现设备自主 决策、自主控

制

自动化:通过 自动化技术, 实现生产过程 的自动化、无

人化

网络化:利用 网络技术,实 现设备之间的 信息共享、协

同工作

绿色化:采用 环保技术,实 现生产过程的 节能减排、绿

色环保

工艺装备与自动化控制的融合发展趋势

轧机可以应用于各 种金属材料的轧制 ,如钢、铝、铜等

轧机可以提高金属 材料的质量和性能 ,如强度、韧性、 耐磨性等

精整设备及其功能

精整设备:包括 轧机、剪切机、 矫直机等

功能:对金属进行 轧制、剪切、矫直 等加工,提高金属 的精度和性能

应用:广泛应用于 钢铁、有色金属、 合金等金属材料的 生产

发展趋势:智能化、 自动化、高效化, 提高生产效率和产 品质量

自动化控制系统 在金属冶炼中的 应用

RH炉自动化控制系统简介

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统组成

合金系统

酒钢120tRH炉 酒钢120tRH炉

本体系统

顶枪系统

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统功能

合金系统

本体系统

顶枪系统

合金上料、 合金上料、加料系统 条皮带、 个真 共5条皮带、6个真 条皮带 空料斗

本体系统包含真空泵 循环水、 、循环水、能源介质 气体及钢包车与液压 顶升。 顶升。

由武汉中冶南方公司设计承建,设计采用双处理 双处理 位四工位、双顶升、真空室交替使用、整体吊换 型式,并在待机位进行真空室更换操作。

●RH精炼炉全称为RH真空循环脱气精炼法,于1959年由德国人发明。 ●其中RH为当时德国采用RH精炼技术的鲁尔(Ruhrstahl A.G.)钢铁公司和海拉斯公司(HerausA.G.)的第一个字母缩写。

顶枪的加热及喷吹脱 碳功能

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统人机监控画面

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统网络图

检修工程部自控作业区 冶炼技术室

RH炉顶枪系统

Text

RH炉顶枪系统

25位绝对值编码器 25位绝对值编码器

检修工程部自控作业区 冶炼技术室

RH炉自动化控制系统简介 RH炉自动化控制系统简介 及顶枪标定方法

自控作业区冶炼技术室 徐 玥

检修工程部自控作业区 冶炼技术室

目 录

1 2 3

酒钢RH炉简介

RH炉基础自动化控制系统

顶枪系统简介及枪位标定

检修工程部自控作业区 冶炼技术室

酒钢RH炉简介

酒钢碳钢薄板厂120tRH精炼炉始建于2009年 酒钢碳钢薄板厂120tRH精炼炉始建于2009年 120tRH精炼炉始建于2009 次年7月完成热负荷试车, 6月,次年7月完成热负荷试车,现已进入试 生产阶段。年处理能力100万吨。 100万吨 生产阶段。年处理能力100万吨。

自动化技术在金属冶炼中的应用

自动化技术在金属冶炼中的应用金属冶炼是现代工业生产中的重要环节,对于国民经济的发展具有至关重要的作用。

随着科技的不断进步,自动化技术在金属冶炼领域得到了广泛的应用,极大地提高了生产效率、产品质量和安全性。

自动化技术在金属冶炼中的应用首先体现在生产过程的自动化控制方面。

通过使用传感器、控制器和执行器等设备,可以实现对冶炼过程中温度、压力、流量、成分等关键参数的实时监测和精确控制。

例如,在炼铁过程中,通过对高炉内温度和压力的实时监测和调整,可以确保炉内反应的稳定进行,提高铁水的产量和质量。

在炼钢过程中,利用自动化控制系统精确控制氧气的吹入量和添加合金的比例,可以有效地去除杂质,提高钢的品质。

在金属冶炼的原料处理环节,自动化技术也发挥着重要作用。

自动化的矿石破碎、筛分和输送系统能够大大提高原料处理的效率和精度。

通过使用先进的传感器和图像识别技术,可以对矿石的粒度和成分进行快速检测和分析,为后续的冶炼工艺提供准确的数据支持。

同时,自动化的物料输送系统可以确保原料的稳定供应,减少人工操作带来的误差和延误。

自动化技术还在金属冶炼的精炼环节发挥着关键作用。

例如,在电解精炼过程中,通过精确控制电流、电压和电解液的浓度等参数,可以提高金属的纯度和回收率。

在真空精炼过程中,利用自动化的真空系统和温度控制系统,可以有效地去除金属中的气体和杂质,提高金属的质量。

另外,自动化技术在金属冶炼的质量检测方面也有着广泛的应用。

传统的质量检测方法往往依赖人工抽样和实验室分析,不仅效率低下,而且容易出现误差。

而采用自动化的质量检测设备,如光谱分析仪、X 射线衍射仪等,可以实现对产品质量的实时在线检测和分析。

这些设备能够快速准确地检测出金属中的各种元素含量、晶体结构和微观缺陷等信息,为及时调整生产工艺和保证产品质量提供了有力的依据。

自动化技术的应用不仅提高了金属冶炼的生产效率和产品质量,还显著改善了生产环境和安全性。

在高温、高压、有毒有害的冶炼环境中,自动化设备可以替代人工进行危险作业,减少工人暴露在恶劣环境中的时间和风险。

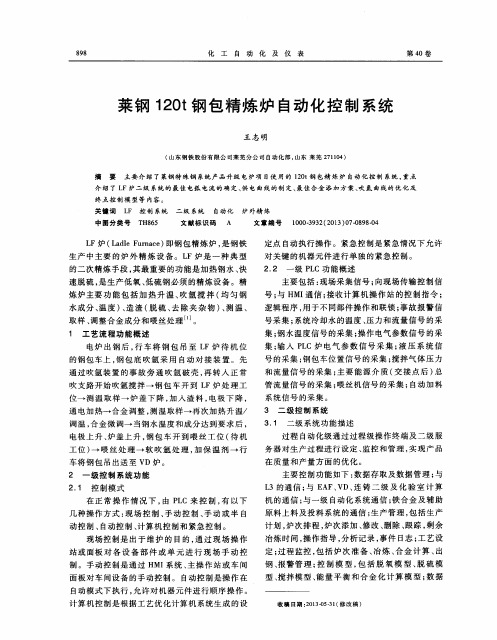

莱钢120t钢包精炼炉自动化控制系统

由此 可见 , 在售 价一 定 的情 况下 , 冶炼 时 间越

短, 成本 越低 ( 包 括 电 能 消 耗及 电极 消耗 等 ) , 效 益 就越好 。对 成 本 中 的各 项 , 可 以采 用 不 同 的加 权 系数 , 对 比较重要 的项 , 相应 的加 权 系数 可 以选 大一 些 ; 而对 不太 重要 的项 , 其 加权 系数 可 以选小

L 3的通信 ; 与 E A F 、 V D、 连 铸 二 级 及 化 验 室 计 算

2 . 1 控 制模 式

在正 常 操作 情 况 下 , 由P L C来 控 制 , 有 以 下

几 种操 作方 式 : 现 场控 制 、 手 动控 制 、 手动或半 自 动控 制 、 自动控制 、 计算 机控制 和紧急 控制 。

现场控 制是 出 于维 护 的 目的 , 通 过 现 场 操 作 站或 面板 对 各 设 备 部 件 或 单 元 进 行 现 场手 动 控

制 。手动控 制是通 过 H MI 系统 、 主操 作 站或 车 间

面板 对车 间设备 的手动 控制 。 自动控 制是操 作 在

自动模 式下 执行 , 允许对 机器元 件进 行顺序 操 作 。

取样、 调 整合金 成分 和喂丝 处理 … 。

1 工 艺 流 程 功 能 概 述

主要包 括 : 现 场采集 信号 ; 向现场传 输 控制信 号; 与H MI 通信 ; 接收计 算机 操 作站 的控 制 指令 ; 逻辑 程序 , 用于不 同部件 操作 和联锁 ; 事故 报警 信

号采 集 ; 系统冷却 水 的温 度 、 压力 和 流量信 号 的采

机 的通信 ; 与一 级 自动化 系统通信 ; 铁合 金及 辅助

原料上 料及投 料系统 的通信 ; 生产 管理 , 包 括 生产

莱钢120t钢包精炼炉自动化控制系统

莱钢120t钢包精炼炉自动化控制系统王志明【期刊名称】《化工自动化及仪表》【年(卷),期】2013(40)7【摘要】The auto-control system for 120t ladle refining furnace was introduced,including the determination of optimum arc current and the power curve as well as the best scheme for adding alloy,and the optimization of argon curve and the endpoint control model,etc.for LF furnace's two-level system.%主要介绍了莱钢特殊钢系统产品升级电炉项目使用的120t钢包精炼炉自动化控制系统,重点介绍了LF炉二级系统的最佳电弧电流的确定、供电曲线的制定、最佳合金添加方案、吹氩曲线的优化及终点控制模型等内容.【总页数】4页(P898-900,939)【作者】王志明【作者单位】山东钢铁股份有限公司莱芜分公司自动化部,山东莱芜271104【正文语种】中文【中图分类】TH865【相关文献】1.莱钢120t复吹转炉双渣高效脱磷生产实践 [J], 朱天奇;杨帅2.莱钢LF-60 t钢包精炼炉工艺设备特点 [J], 陈国华;陈显著;刁玉兰;王景志3.莱钢50t LF钢包精炼炉主机系统可靠性研究与改造 [J], 王胜;陶务纯4.钢包精炼炉自动化控制系统 [J], 要彩虹;崔桂梅5.莱钢120t精炼炉小炉盖长寿命技术的研制与应用 [J], 刘杰[1];公斌[2];高志滨[2];张海波[2]因版权原因,仅展示原文概要,查看原文内容请购买。

LF-50钢包精炼炉计算机控制系统

立柱锁定控制}六是精炼炉锵包车和电弧炉锕包车控制I七是兰相电 极放橙/夹紧控制}八是加料斗和氧气控制.

(2)液压站ET200远程I/O完成以下控制功鸵:一是高压罐液位

炉采用笼式水冷炉盖,短网设计中采用三角形布置,并特剐注意到使

三相阻抗平衡的问题,电漉互感器采用新型磁带式结构,水冷电缆采 用内水玲电缆(截回3 200ram:),这些结构在国内均处于先进水平。以 上新技木的运用大大缩短了冶炼时厨.降低丁吨钢蕾耗,产生了良好 的经济效益。 车{寿炼炉将电弧妒的粗炼钢水进行精炼,特炼各种碳钢和合盘 钢、弹簧镪、轴承钢。其主要电气设备技术参数如下。 (1)变压嚣参教一额定容量为9 000kVA(利用旧设备).一攻电压 为35kV,=状电压为304V~140V.二攻电流为23 750A。

摘要:本文介绍了太钢LF一50钢包精蝽妒计算机控制系统的硬件和软件,谊 系统已在太钢第一炼钢厂投入使用,远行稳定可靠,产生了良好的经济效益。 关键词:计算机控制乐境;精炼妒;炼钢 中图分类号:TF748 文献标识码:A

本文介蛔一种用在电炉琼钢生产中的计算机系统 2 1

计算机控制系统的硬件组成及其功能

万方数据

王鹰,张津垮,智肖LF一50锕包精练炉计算机控制系统

应用技术

程序、现场两试以及投产后的高级维护

遵循了结掏化的编程思路,主程序由组织块OBl完成,各部分操作分

别由线性排列于OBI中的FB和FC块完成。

3软件简介

系统软件主要分为电极调节器软件、炉体控制器软件和监控软件

3.3监控软件 本系统只有一台操作站,其监控软件采用西门子的组态软件

control system:refining furnace;steelmaking

120吨LF钢包精炼炉短网及电气控制系统

120吨 LF钢包精炼炉短网及电气控制系统摘要: LF-120t钢包精炼炉采用还原气氛及微正压条件下的电弧加热,三臂式三相电极分别调节。

精炼炉变压器为28MVA,一次电压35KV,二次电压为425V-240V,使用MR调压开关13级有载调压,采用强制油循环水冷。

自动化系统由一套电极调节PLC控制系统和一套LF炉本体PLC控制系统、上料PLC控制系统及两台计算机操作站及工业以太网组成。

在冶炼过程中,需要向炉内输送几十千安的强大电流,这样大的电流就是靠短网输送的。

短网指从变压器二次出线端到电极的载流体的总称。

经多次新品种钢种开发,钢包精炼炉设备运行平稳,满足生产工艺技术需求。

关键词:短网;变压器;PLC1主要功能(1)电弧加热升温(2)钢水成分微调(3)脱硫、脱氧、去气、去除夹杂(4)均匀钢水成分和温度(5)改变夹杂物的形态(6)作为转炉、连铸的缓冲设备,保证转炉、连铸匹配生产。

2作业工序流程钢包吊至钢包车上→连接吹氩管、试气→钢包车开至加热工位→炉盖和电极下落到位→测温取样确定加热制度及成分微调→加渣料及合金料→送电加热精炼→测温取样→炉盖、电极升起→钢包车开出加热工位→喂丝→加保温剂→软吹氩及气洗→断开吹氩管及吊出钢包3短网从变压器二次端头到电极的二次母线设备总称短网。

短网的电参数对精炼炉的正常运行起作决定性的作用,精炼炉的生产率、炉衬寿命、功率损耗及功率因数等在很大程度上都取决于短网的电参数的选择。

短网主要由水冷补偿器、水冷电缆、导电横臂、电极、电极夹持器等部件组成。

3.1短网具有以下特点(1)电流大。

在短网导体中流过几十千安乃至上百千安的强大电流,必将在短网导体四周形成强大的磁场,在短网导体及其四周的钢铁构件中降产生很大的功率损耗,引起发热。

(2)长度短。

整个短网长度,大型炉子不超过20米,由于短网损耗非常大,在设计时,(3)结构复杂。

短网各段导体的结构,形状不同,并联导体根数不同,排列方式也不同,因此,在进行短网的设计时,既要考虑集肤效应和邻近效应的影响,按规定的电流密度选择导体截面,又要注意导体的合理配置,最佳换位,使有效电感尽量减小,各导体电流均衡及各相参数尽量接近。

LF精炼自动化炼钢系统的开发与实践

LF精炼自动化炼钢系统的开发与实践本文通过对LF钢包精炼技术的介绍,以及LF钢包精炼自动化系统的结构和特点,以及自动化技术在这个系统中的应用来对LF精炼自动化钢炼系统的开发与实践提出可行性方案。

标签:LF钢包;精炼技术;自动化;炼钢0 前言LF(即钢包精炼)近几年由于其投资少、功能性强的特点被受到广泛关注和使用,LF的主要功能是用在非氧化的气氛之下,通过电弧的加热来制造高碱度的还原渣,然后从钢包的底部吹入惰性气体,强化精炼过程的反应,这种方法可以對钢水的成分和温度进行精确的分析和调整,从而进行钢液的冶金反应,其目的就在于通过对钢水的成分和温度进行精确的设计之后,来提升钢的纯净度,从而生产高质量的钢种。

1 自动化炼钢系统的构成和特点LF炉的自动化控制系统主要由基础自动化级和过程自动化级组成,硬件设施主要包括PLC(即可编程控制器)、PC(工业微机)、工业以太网和打印机等设备,通过工业微机来对生产过程进行远程监控和远程控制,远程控制器则是对生产过程的数据采集和逻辑进行控制。

而软件系统则是利用windows、SIMATIC 编程软件和WINCC监控软件,快速逼真的画出图形并且将现场数据快速还原在屏幕上,通过软件上的按钮来对现场的设备进行操作,并且可以将数据库的数据根据时间顺序进行排放,在数据文件里进行存档,在使用时就可以根据时间顺序调用历史文件,通过对以往数据的分析来对事故和改进工艺进行研究。

自动化炼钢系统中主要包括以下几个常用系统:(1)钢包车行走系统,利用变频器调速来对钢包车的运行过程进行控制,在两个不同的工位设置限制开关,各个位置都有减速、加速、停止和开启的功能,来对开关进行保护;(2)水冷系统,这是对总进水压力和水流量的检测和控制,总进水管路分为控制水源和提供水源两条分路,提供水源的管道分别是导电横臂、水冷电管和导电铜管,而提供水源的则是水冷炉盖,其实水冷炉盖上也设有水压和水流量检测器,通过HMI 对画面进行监控,这是因为水冷炉盖处于高温区但与此同时要保证谁水的冷却;(3)高压设备监控,高压供电系统主要由以下几个装置构成:高压阻隔开关器、电压互感器、高压真空断路器、电流互感器和避雷器等,这是给LF炉变压器提供高压主回路的电源。

转炉炼钢自动化控制系统

氧气转炉炼钢的应用模式在我国为主要的炼钢生产模式,一般包括氧气顶吹、氧气底吹、氧气侧吹和顶底复合吹模式。

炼钢转炉采用顶底复合的转炉冶炼模式,该方法装备简单,成本低,作业率高,一般自动化、智能化和数字化程度较高,国内先进钢厂都应用了模型自动化炼钢系统,取得了较好的效果。

转炉炼钢除尘自动控制系统必须满足国家环保政策的要求。

炼钢自动化过程控制系统基于炼钢冶金物理化学反应原理,以适应并控制炼钢生产的物料平衡、热平衡关系等炼钢生产经济技术指标为目标,完成从废钢、铁水、铁合金、熔剂、辅料等原料进厂到折罐或者混铁炉出铁、脱硫处理、转炉冶炼、转炉加料、转炉出钢、钢水精炼、连续铸造等冶金生产过程的自动控制。

一般炼钢生产自动化系统必须满足质量守恒定律和炉气一熔渣一金属冶金物理化学反应原理。

1 转炉炼钢自动化控制系统的应用1.1 转炉炼钢自动化仪表检测控制应用转炉炼钢自动化仪表检测控制的设计应该具有科学性、经济性和先进性,以及安全性和质量的可靠性和成本的最低性,保证自动化仪表检测控制的综合性能。

150 t转炉的转炉检测控制检测设备一般包括:1)压力检测仪表设备系统,主要检测转炉本体冷却用水的压力、炉帽冷却水压力、耳轴冷却水压力等。

转炉炼钢的安全性是冶金行业广泛关注的问题,而炼钢生产过程中的压力发生异常变化得不到有效控制是发生炼钢生产安全事故的重要原因,因此有必要采取自动化技术手段进行炼钢过程压力检测控制,将炼钢过程的压力控制在10~200 MPa之内。

2)流量仪表检测设备系统,一般使用电磁流量计,主要检测转炉本体的冷却水流量、转炉本体炉帽冷却水流量和转炉本体耳轴冷却水流量。

3)温度仪表检测设备系统,主要检测转炉本体、炉帽和耳轴冷却水温度,以防止冷却水温度异常产生事故。

转炉炼钢的时候一般温度在1 600℃以上,温度检测仪表一般采用表面接触的测量方式,大多数使用电热传导式和热效应耦合式的温度检测仪表,例如热电偶和热电阻。

钢包精炼炉(LF)工艺与自动化技术

电极升降控制

35kV母线

1

2

abc

测量环节

设定值

3

-

控制器

4

6

5

7

10 8 9

11

控制策略的分析与比较

电极控制策略概述 控制策略的选择 两种恒阻抗控制策略的比较

电极控制策略概述

电极控制的最终目的是想通过控制电弧的弧长来调节电弧 电流,而弧长在工业现场是无法检测到的,所以提出以下三种 控制策略,这些控制策略实质上都是控制电弧的弧长。

LF炉由于有温度补偿,吹氩强烈搅拌,随 渣中碱度提高,硫的分配比增大,可炼出低硫 钢或超低硫钢。

钢包精炼炉 设备功能

➢钢水运转钢包车系统 ➢钢水升温加热系统 ➢造渣、合金化加料系统 ➢均匀成分和温度、脱除夹杂 物吹氩系统 ➢喂Ca线(夹杂物改性) 喂丝系统

钢包车系统

钢包车,变频电机驱动 定位控制

吹氩控制系统,可在炉后台或计算机HMI上通过鼠标电击 画面上的操作开关进行操作。

氩气流量控制

PID控制 最小阀开度 参数调整

加料称量控制

加料重量 设定值

PLC控制器

异步电动机

惯性振料机

加料重量 实际值

称量斗

称重仪表

传感器

加料称量控制

Wset W2 W1

E A

E W3

0

T1

T2

T3

t

加料称量控制策略—迭代控制

钢包精炼炉(LF)工艺设备 与自动化技术

现代炼钢工艺流程

LF设备

合金加 料系统

电 极

水冷包盖

电缆

钢 包

钢包精炼炉

冶金功能 设备组成 基础自动化 过程自动化

钢包精炼炉的 冶金功能

朱荣:电弧炉炼钢绿色及智能化技术进展!收藏学习!

朱荣:电弧炉炼钢绿色及智能化技术进展!收藏学习!1 引言电弧炉炼钢是世界主要炼钢方法之一,以废钢为主要原料,具有流程短、能耗低等特点。

近年来,随着废钢资源的逐步释放及节能环保的需要,电弧炉炼钢迅速发展。

我国“十三五”《钢铁工业调整升级规划(2016-2020 年)》指出:加快发展循环经济,按照绿色可循环理念,注重以废钢为原料的短流程电炉炼钢的发展。

纵观电弧炉炼钢技术的发展历程,围绕“高效、低耗、绿色化和智能化”的生产目标,电弧炉炼钢领域开发出一系列新技术、新工艺、新装备,电弧炉炼钢技术及装备水平不断提高。

近年来,电弧炉炼钢在原有高效节能冶炼技术的基础上,在绿色清洁生产、智能检测与控制等方面取得了长足进步,大大提高了电弧炉炼钢过程的绿色化和智能化水平,推动了钢铁工业技术的进步。

本文从电弧炉炼钢绿色化和智能化关键冶炼技术出发,介绍并分析了近年来电弧炉炼钢绿色及智能化技术的发展情况及本团队的最新研究成果。

2 电弧炉炼钢绿色化技术进展与转炉长流程炼钢相比,电弧炉短流程炼钢在节能环保方面具有显著技术优势。

尽管如此,随着人们对环境问题的日益关切以及国家节能环保政策的相继实施,未来电弧炉炼钢必然朝着绿色化生产方向发展。

2.1 废钢破碎分选技术废钢是钢铁循环利用的优势再生资源。

废钢的资源化利用在钢铁工业节能减排、转型升级方面扮演重要角色。

随着汽车、机电、家电等报废数量的不断增加,社会回收的废旧金属成分更加混杂,包含黑色金属、有色金属、非金属等。

废钢的高效破碎与分选是保证电弧炉炼钢原料质量的前提与关键,对电弧炉炼钢实现洁净化冶炼至关重要。

废钢铁破碎分选研究始于20 世纪60 年代,最具代表性的是美国的纽维尔公司和德国的林德曼公司、亨息尔公司和贝克公司,他们率先推行破碎钢片(Shred)入炉,在改善回收钢品质、提高经济效益方面都具有显著效果。

德国在80 年代末推出的废钢破碎机(Shredder)在某些方面已超过了美国。

某钢公司120吨 LF钢包精炼炉短网及电气控制简介

某钢公司120吨 LF钢包精炼炉短网及电气控制简介作者:李涛马胜武来源:《科学与财富》2017年第26期摘要:LF(Ladle Furnace)炉是70年代初期在日本发展起来的精炼设备。

由于它设备简单,投资费用低,操作灵活和精炼效果好而成为冶金行业的后起之秀,在日本得到了广泛的应用与发展。

LF炉所处理的钢种几乎涉及从特钢到普钢的所有钢种,生产中可视质量控制的需要,采用不同的工艺操作制度。

在各种二次精炼设备中,LF炉的综合性价比高。

精炼炉作为一个复杂的冶炼系统,炉内温度受各种因素的影响。

从初炼炉(如EAF、BOF)出钢开始,出钢过程中的能量损失,受到钢包物理参数影响。

运输时间的长短,吹氩量的多少也影响钢水温度。

合金料,循环冷却水,烟气烟尘,电极,变压器等构成了整个精炼炉温度模型的基础。

关键词:短网;变压器;PLC;精炼炉一、LF钢包精炼炉主要功能1、电弧加热升温2、钢水成分微调3、脱硫、脱氧、去气、去除夹杂4、均匀钢水成分和温度5、改变夹杂物的形态6、作为转炉、连铸的缓冲设备,保证转炉、连铸匹配生产。

二、某钢精炼炉作业工序流程钢包吊至钢包车上→连接吹氩管、试气→钢包车开至加热工位→炉盖和电极下落到位→测温取样确定加热制度及成分微调→加渣料及合金料→送电加热精炼→测温取样→炉盖、电极升起→钢包车开出加热工位→喂丝→加保温剂→软吹氩及气洗→断开吹氩管及吊出钢包三、短网从变压器二次端头到电极的二次母线设备总称短网。

短网的电参数对精炼炉的正常运行起作决定性的作用,精炼炉的生产率、炉衬寿命、功率损耗及功率因数等在很大程度上都取决于短网的电参数的选择。

某钢精炼炉短网主要由水冷补偿器、水冷电缆、导电横臂、电极、电极夹持器等部件组成。

短网具有以下特点:1)电流大.2)长度短。

3)结构复杂。

4)工作环境恶劣。

四、电气及自动化控制1.高压电控系统用于精炼炉变压器一次侧电源合闸和分断,充分考虑对高次谐波的抑制及各种过电压对炉变绝缘及高压元件的影响。

01-50t电炉+钢包精炼炉除尘及其配套系统调试方案

XX特钢XX基地环保搬迁改造项目50t电炉+钢包精炼炉除尘及其配套系统《调试方案》1前言XX特钢XX基地环保搬迁改造项目50t电炉+钢包精炼炉除尘及其配套系统工程,由东方环境工程设计研究所有限公司承制。

该除尘系统作为车间生产的一个不可分割的组成部分,其效果良好与否,关系到整个车间的环境卫生及生产操作。

为此,特制订本调试方案。

2单机调试2.1除尘器2.1.1压缩空气系统<1>确认管道布置,阀门(尤其是减压阀、安全阀)安装符合相关标准。

气包安全阀由有关部门整定,整定值为0.6Mpa,关闭冷冻干燥器通路截止阀,打开旁路阀。

<2>关闭各电磁阀上游球阀,减压阀,各管道截止阀、排路阀、油雾器内加满50#机械油。

<3>气包前减压阀控制供气,压力为0.3Mpa,打开气包前供气阀,管道扫气20~30min。

<4>排净气包各过滤器内积水。

<5>逐次打开各截止阀、电磁阀前球阀。

<6>气包后减压阀压力应控制在0.3Mpa左右。

<7>用肥皂水对焊缝各联接点做泄露试验,确认无泄露。

<8>关阀电磁阀前球阀。

2.1.2气动双联离线阀<1>确认阀门与除尘器各联接处无泄露现象,压紧可靠,电磁换向阀接线正确,紧固件联接可靠,无松动。

<2>逐台调试阀门。

a.打开相对应球阀。

b.操作电气开关,气缸推动阀门动作5~10次,确认进、出气路正确,限位可靠,阀板位置正确。

c.关闭此台阀门球阀,按上述顺序调试另一台阀门。

手动顺序操作各离线阀二遍。

2.1.3脉冲阀及加热气包加热气包通过远程压力表,检查加热管是否正常,控制加热温度40℃后,依次操作脉冲阀,观察远程压力表波动幅度及放气状态,判断是否正常。

2.1.4停止供气结束调试,关闭气包前供气阀门,打开气包,各过滤器排污阀进行排水、排气。

2.1.5关闭冷冻干燥机的旁路闸阀。

2.1.6冷冻干燥机采用压缩空气清灰的除尘器需配置冷冻干燥机,冷冻干燥机操作使用,打开冷冻干燥机主通路截止阀,按制造厂说明书及操作规程要求调试。

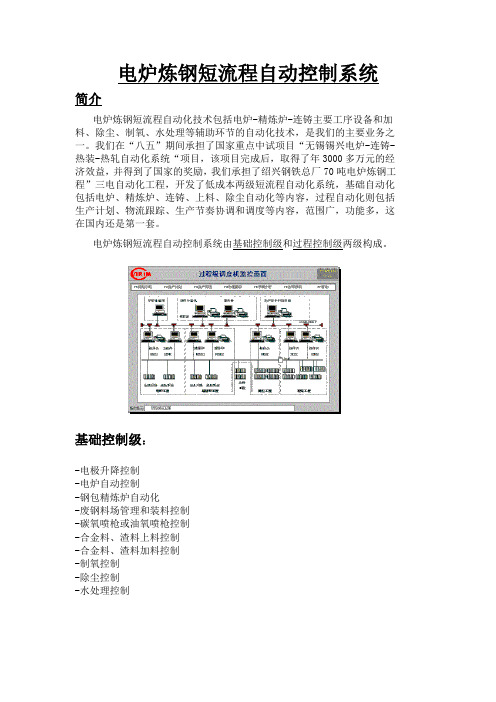

电炉炼钢短流程自动控制系统 - 北京金自天正智能控制股份

基础控制级:

-电极升降控制 -电炉自动控制 -钢包精炼炉自动化 -废钢料场管理和装料控制 -碳氧喷枪或油氧喷枪控制 -合金料、渣料上料控制 -合金料、渣料加料控制 -制氧控制 -除尘控制 -水处理控制

过程控制级:

-热平衡模型和冶金模型计算 -数据库管理 -最大用电量控制 -生产计划 -生产节奏协调 -物流跟踪 -报表生成 -网络通讯

主要技术特点:

* 利用网络规划和人机交互的生产节奏协调和调度 * 先进的三电一体化的设计,性能/价格比最优 * 利用现场总线和分布式控制技术,系统可靠性高 * 过程控制模型实用、先进,效益显著 * 采用先进的软件开发工具,人机界面友好,易掌握

工程实例:

* 无锡锡兴电炉短流程自动控制系统 * 绍兴钢铁总厂电炉短流程自动控制系统 * 江苏兴澄钢铁公司电炉短流程自动控制系统 * 江苏沿山钢铁公司电炉短流程自动控制系统

我们在八五期间承担了国家重点中试项目无锡锡兴电炉连铸热装热轧自动化系统项目该项目完成后取得了年3000济效益并得到了国家的奖励我们承担了绍兴钢铁总厂70吨电炉炼钢工程三电自动化工程开发了低成本两级短流程自动化系统基础自动化包括电炉精炼炉连铸上料除尘自动化等内容过程自动化则包括生产计划物流跟踪生产节奏协调和调度等内容范围广功能多这在国内还是第一套

电炉炼钢短流程自动控制系统

简介

电炉炼钢短流程自动化技术包括电炉-精炼炉-连铸主要工序设备和加 料、除尘、制氧ቤተ መጻሕፍቲ ባይዱ水处理等辅助环节的自动化技术,是我们的主要业务之 一。我们在“八五”期间承担了国家重点中试项目“无锡锡兴电炉-连铸热装-热轧自动化系统“项目,该项目完成后,取得了年 3000 多万元的经 济效益,并得到了国家的奖励,我们承担了绍兴钢铁总厂 70 吨电炉炼钢工 程”三电自动化工程,开发了低成本两级短流程自动化系统,基础自动化 包括电炉、精炼炉、连铸、上料、除尘自动化等内容,过程自动化则包括 生产计划、物流跟踪、生产节奏协调和调度等内容,范围广,功能多,这 在国内还是第一套。

包钢炉外精炼自控系统

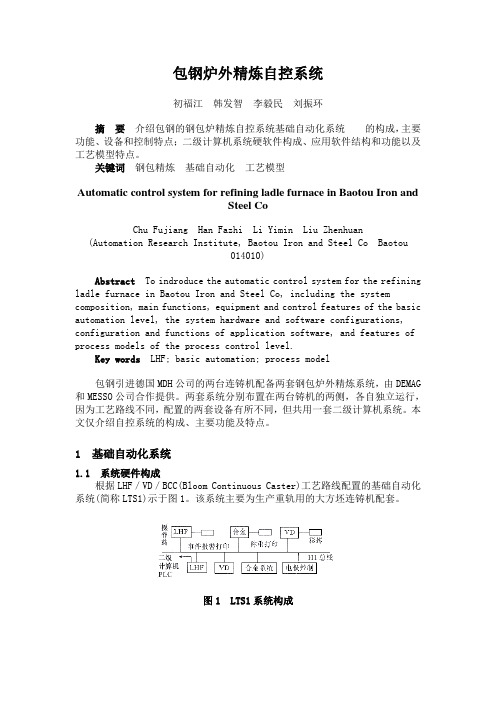

包钢炉外精炼自控系统初福江韩发智李毅民刘振环摘要介绍包钢的钢包炉精炼自控系统基础自动化系统的构成,主要功能、设备和控制特点;二级计算机系统硬软件构成、应用软件结构和功能以及工艺模型特点。

关键词钢包精炼基础自动化工艺模型Automatic control system for refining ladle furnace in Baotou Iron andSteel CoChu Fujiang Han Fazhi Li Yimin Liu Zhenhuan (Automation Research Institute, Baotou Iron and Steel Co Baotou014010)Abstract To indroduce the automatic control system for the refining ladle furnace in Baotou Iron and Steel Co, including the system composition, main functions, equipment and control features of the basic automation level, the system hardware and software configurations, configuration and functions of application software, and features of process models of the process control level.Key words LHF; basic automation; process model包钢引进德国MDH公司的两台连铸机配备两套钢包炉外精炼系统,由DEMAG 和MESSO公司合作提供。

两套系统分别布置在两台铸机的两侧,各自独立运行,因为工艺路线不同,配置的两套设备有所不同,但共用一套二级计算机系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。