第一节 多相催化反应过程骤

4-多相催化反应基础002

颗粒密度(假密度): 真密度: 视密度:

m m ρ真= = V真 V堆 − V隙 + V孔) (

ρ视=

m m = V视 V堆 − V隙 + V孔) (

催化剂的孔体积

催化剂的孔体积或孔容,是催化剂内所有细 孔体积的总和。 每克催化剂颗粒内所有的体积总和称为比孔 体积,或比孔容,以Vg表示。从一克催化 剂颗粒体积减去骨架体积.即为比孔体积。

活性表面积

BET方程法测定的是催化剂的总表面积。 通常是总表面中的一部分才有活性,这 部分叫活性表面。 利用化学吸附有选择性的特点.可测定 活性表面积。 如附载型金属催化剂,其上暴露的金属 表面才有催化活性,用H2、CO、O2等 作吸附质、因所测金属种类而异。

活性表面积测定

例如Pt和Ni用H2,Pd、Fe用CO或O2。 H2和CO只与催化剂上的金属发生化学吸 附作用,而载体对这类气体的吸附可以 忽略不汁。 同样,测定酸性表面应当选用NH3等碱 性气体,而碱性表面要用CO2等酸性气 体作吸附质,在化学吸附时应当选择合 适的温度和压力。

催化剂的颗粒具有使反应物分子可以进 入的内孔。反应物的扩散过程是分以下 两步进行的: 在催化剂周围的介质中的外扩散DE 催化剂孔中的内扩散Di

催化剂周围的介质中的外扩散

在工作状态时,催化剂的颗粒被一个固 定的分子(反应物、产物或介质)滞流层所 包围,反应物、产物分子通过这个层向 催化剂颗粒的外表面的扩散或向其反方 向的扩散,称为外扩散。

表面氢氧滴定

表面氢氧滴定也是一种选择吸附测定活 性表面积的方法,即H2—O2滴定法。先 让催化剂吸附氧,然后再吸附氢,吸附 的氢与氧反应生成水。由消耗的氢按比 例推出吸附的氧的量,从氧的量算出吸 附中心数,再乘上吸附中心的横截面积, 即得活性表面积。

第二章吸附与催化

c.

构型扩散 DC 分子运动的直径与孔径相当时,扩散系数受孔径影响变化很大 (孔径小于1.5nm的微孔中扩散,即分子筛孔道内的扩散) DC 属于择型催化

2. 比孔容:单位质量催化剂的内孔体积

3. 孔隙率:V孔/V颗粒 4.平均孔半径:r = 2Vg/Sg 5.孔径分布: dV/dr ~ r

二、外扩散与外扩散系数 DE 1、外扩散 反应物分子穿过滞流层的过程 dn / dt = - DE dc / dt ( fick定律) 通量 = DE (Ch-Cs) Ch :均匀气流中反应物浓度 Cs :反应物在催化剂颗粒外表面的浓度 2、 外扩散速率影响因素 流体流速 介质的密度 催化剂粒径 流体的粘度

非弹性散射 — 气体分子 — 物理吸附分子 — 化学吸附分子

弹性散射

扩散

前驱 态

化学吸附态

化学吸附态

一个气体分子的吸附

2)吸附位能曲线

C

例:H2 在 Ni 上的吸附

位能 0.0 Qc 过渡态 Ea Qp 与表面的距离/nm P 物理吸附曲线P 最低点: 物理吸附热Qp 化学吸附曲线C DHH 解离能 434 KJ/mol

效率因子η η = 观测反应速度 / 本征反应速率 < 1

η 定量表达了催化剂内表面利用程度

《工业催化》作业

第一章、第二章

1. 解释如下基本概念并给出其量纲: 1). 空速。2). 接触时间. 3). TOF. 4). WHSV. 5). 选择性. 6). 堆比。7). 孔隙率。8). 比表面。9). 活化能. 10). 时空产率 2. 扩散控制和动力学控制各有何特点?如何消除内外扩散? 3. 写出几种国内外催化学术刊物名称(用原文)。 4. 解释BET方程中个参数的含义,并说明如何利用BET方程测定 催化剂比表面。 5. 教材220页习题8。

催化剂工程-第二章(吸附作用与多想催化)

* 努森扩散系数 从气体分子运动论,

DK = 2/3 ⊽ rp

在多孔催化剂情况下,Knudson扩散系数修正为

DK,eff = DK θ / τm

式中, τm表示由平均孔径算得的弯曲因子。 根据Satlerfield的专著 DK与T1/2 * rp 成正比; 一般在10-2~ 10-5 cm2/s

r

a

Ee P P RT ƒ S e 2m KT 2m KT

r

a

ka Pƒ

σ :凝聚系数 ,即具有Ea以上能量且碰在空中心能被吸附 的分子分数 S :粘着几率。导致化学吸附的碰撞系数

4. 表面反应

火山型原则: 太强不利于它们的 表面迁移、接触; 太弱则会在进行之 前脱附流失。

1 ln aP f

f和a为经验常数,与温度和吸附物系的性质有关。

4.1 Freundlich等温式

E and θ is the relation of logarithm

E

a

E

0 a

ln

E

d

E

0 d

ln

RT

r

a

0 P E a ln f e 2m KT

这两个步骤均属于传质过程,与催化剂的宏 观结构和流体流型有关; 其扩散驱动力均为浓度 梯度dc/dx。

* 多相催化反应中的化学过程(2)(3)(4)

(2)化学吸附, (3)表面反应或转化, (4)产物分子的脱附或解吸 属于“化学过程”,涉及化学反应。与催化剂 的 表面结构、性质和反应条件有关,也叫“化学 动力学过程”

III型等温线 在整个压力范围内凹向下, 曲线没有拐点B。曲线下凹表明此种吸附 所凭借的作用力相当弱。吸附质对固体 不浸润时的吸附,如水在石墨上的吸附 即属此例。

工业催化-第三章 吸附作用与多相催化

q微分=dQ/dn ,是表面覆盖度θ的函数,q微分与θ的关系 通常 有三种关系,稍后将展开介绍。

4.吸附态(adsorbed state)

吸附态是吸附物种与催化剂表面相互作用的形态,包括三方 面的内容: ⑴ 被吸附的分子是否解离,可将吸附分为解离吸附和缔合 吸附;

⑵ 催化剂表面吸附中心的状态是原子、离子还是它们的集 团。吸附物占据一个原子或离子时的吸附称为单点吸附。占 据两个 或两个以上的原子或离子所组成的集团(或金属簇) 时的吸附称为多点吸附。

2、催化剂的孔及其孔结构

从催化剂固体的内部看,催化剂内存在着许许多多 的大小不一的孔。 大孔(粗孔) >50 nm 汞孔度计法(压汞法), macropore 中孔(细孔) 2~50 nm, N2气体吸附法, mesporore 微孔<2 nm 作为内表面积处理, micropore.

用孔径下的孔体积对孔径作图, 就得一条曲线,称之为孔分布曲线 称孔分布,也称孔结构.

3、催化剂的外表面及其孔壁(称为:内表面)

催化剂的孔仅能取得最佳的传质效率,而反应物只有附着 在催化剂的表面上才可能与催化剂表面活性中心的原子、 或离子、或原子团、或离子团产生化学相互作用,而被活 化。

构成催化剂的第三层次就是催化剂的外表面和内表面。

催化剂的内外表面就是反应物与催化剂相互接触的界面 内外表面积的测定方法:Ⅰ、物理吸附法,也称BET法, 它所测出的表面积为催化剂的总表面积。Ⅱ、化学吸附法, 它所测出的表面积为催化剂的活性表面积。

扩散传递过程遵循 Fick 第一定律:

dn/dt = - De( dc/dx)

3.内扩散与外扩散的消除 有扩散影响的反应动力学方程,称为宏观动力学方程 (macroscopic dynamic equation)。 无扩散影响的动力学方程称为本征动力学方程 (intrinsic dynamic equation )。 为充分发挥催化剂作用,应尽量消除扩散过程的影响

多相催化与催化动力学课件

产物脱附

反应产物从催化剂表面脱附, 完成一个催化循环。

催化剂失活

在多相催化过程中,催化剂表 面会逐渐被堵塞或中毒,导致 催化剂失活。需要定期再生或

更换催化剂。

02

催化动力学基础

动力学方程与速率

动力学方程

描述反应速率与反应物浓度的 关系,通常采用速率方程的形 式,如速率 = k[C]^m[D]^n

01

纳米科技在多相催化中的应用

随着纳米科技的发展,多相催化材料的研究和应用将更加深入和广泛,

包括新型催化剂的设计、制备和应用等。

02 03

计算机模拟和理论计算的应用

随着计算机技术和计算化学的进步,计算机模拟和理论计算在多相催化 中的应用将更加广泛和深入,有助于揭示催化反应的机制和优化催化剂 的性能。

径和反应机理有关。

活化熵

反应发生所需的熵变,通常 由实验测定,与反应途径和 反应机理有关。

活化焓

反应发生所需的焓变,通常 由实验测定,与反应途径和 反应机理有关。

催化剂活性与选择性

选择性

催化剂对特定反应的催化能力 ,通常用目标产物的收率来表 示。

催化剂寿命

催化剂在使用过程中保持其活 性和选择性的时间。

未来发展方向与展望

基础研究和应用研究的深度融合

未来,多相催化和催化动力学的研究将更加注重基础研究和应用研究的深度融合,以推动科学技术的发展和应用。

新材料和新技术的开发和应用

未来,新材料和新技术的开发和应用将成为多相催化和催化动力学研究的重要方向,包括新型纳米材料、复合材料、 生物材料等。

绿色化学和可持续发展的推进

反应条件优化

通过模拟计算,可以研究反应温度 、压力、浓度等因素对反应过程的 影响规律,为优化反应条件提供依 据。

多相催化反应

第十一章化学动力学多相催化反应多相催化主要是用固体催化剂催化气相反应或液相反应,这里主要讨论气−固相催化反应。

多相催化是在固体催化剂表面上进行的,反应物分子必须能够吸附在催化剂表面,才能发生反应,要使反应继续进行,产物必须能够从表面不断解吸下来。

催化剂是多孔的,催化剂的大量表面是由孔内表面提供。

1. 多相催化反应的7个步骤反应分子产物分子扩散外扩散(1)内扩散(2)吸附 (3) 表面化学反应(4)解吸(5)外扩散(7)内扩散(6)扩散(1)(2)(6)(7)慢—扩散控制(内扩散控制,外扩散控制) (3)(4)(5)慢—表面过程控制(动力学控制)稳态下,上述七个串联步骤的速率是相等的,速率大小受阻力最大的慢步骤控制,若能减小慢步骤的阻力,就能提高速率:✓外扩散控制—加大气体流速。

✓内扩散控制—增加孔径。

✓表面反应控制—由催化剂活性决定。

2. 表面反应控制的气− 固相催化反应动力学在上述七个步骤中,若表面反应是最慢的一步,则过程为表面反应控制。

只有一种反应物的表面反应根据表面质量作用定律,分子A的单分子反应的速率正比于分子A对表面的复盖率θA :3) A的吸附介于强弱之间,或p A不很小又不很大时内容总结对基元反应,反应速率由质量作用定律描述。

而对于一般非依时计量学反应,速率方程通常可表示为浓度幂次方的乘积,但方次一般不等于浓度相应组分的计量系数。

1.研究了零级、一级、二级和n级反应速率方程的积分形式,给出了各级反应的特征 (直线关系,半衰期等);2.讨论了确定速率方程的方法:尝试法、半衰期法、初始浓度法及隔离变量法等。

3.讨论了速率常数对温度的依赖关系─阿伦尼乌斯方程;介绍了活化能的概念。

4.对典型的复合反应 (所涉及反应均为一级)─对行反应、平行反应及连串反应的速率方程及其解进行了研究。

5.介绍了选取控制步骤法、平衡态近似法及稳态近似法等,并将之应用于给定反应机理速率方程的推导。

6.介绍了链反应(单链反应,支链反应)的特征及速率方程的推导。

多相催化反应过程步骤

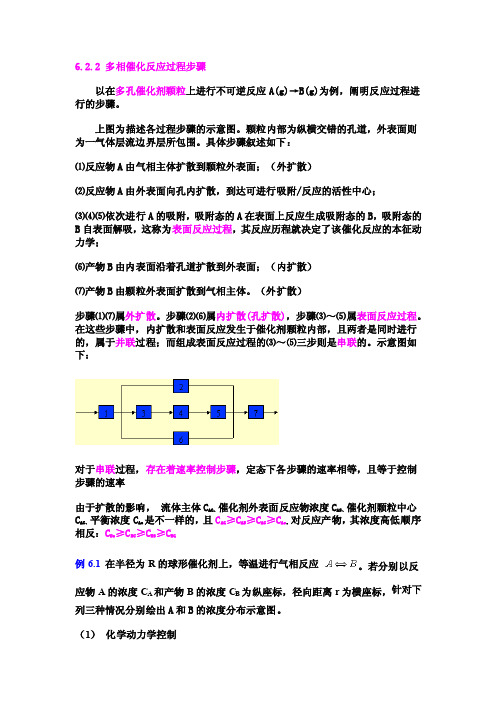

6.2.2 多相催化反应过程步骤以在多孔催化剂颗粒上进行不可逆反应A(g)→B(g)为例,阐明反应过程进行的步骤。

上图为描述各过程步骤的示意图。

颗粒内部为纵横交错的孔道,外表面则为一气体层流边界层所包围。

具体步骤叙述如下:⑴反应物A由气相主体扩散到颗粒外表面;(外扩散)⑵反应物A由外表面向孔内扩散,到达可进行吸附/反应的活性中心;⑶⑷⑸依次进行A的吸附,吸附态的A在表面上反应生成吸附态的B,吸附态的B自表面解吸,这称为表面反应过程,其反应历程就决定了该催化反应的本征动力学;⑹产物B由内表面沿着孔道扩散到外表面;(内扩散)⑺产物B由颗粒外表面扩散到气相主体。

(外扩散)步骤⑴⑺属外扩散。

步骤⑵⑹属内扩散(孔扩散),步骤⑶~⑸属表面反应过程。

在这些步骤中,内扩散和表面反应发生于催化剂颗粒内部,且两者是同时进行的,属于并联过程;而组成表面反应过程的⑶~⑸三步则是串联的。

示意图如下:对于串联过程,存在着速率控制步骤,定态下各步骤的速率相等,且等于控制步骤的速率由于扩散的影响,流体主体C AG、催化剂外表面反应物浓度C AS、催化剂颗粒中心C AC、平衡浓度C Ae是不一样的,且C AG≥C AS≥C AC≥C Ae。

对反应产物,其浓度高低顺序相反:C Be≥C BC≥C BS≥C BG例6.1在半径为R的球形催化剂上,等温进行气相反应。

若分别以反应物A的浓度C A和产物B的浓度C B为纵座标,径向距离r为横座标,针对下列三种情况分别绘出A和B的浓度分布示意图。

(1)化学动力学控制(2)外扩散控制(3)内、外扩散的影响均不能忽略图中要示出C A G、C AS、C AC、C Ae及C BG、C BS、C BC、C Be的相对位置。

多相催化反应

讨论:①若反应物的吸附很弱,θA 很小,bA pA<<1,则:

− dpA = k SbA pA dt

一级反应

②若反应物的吸附很强,即 bA很大,bA pA>>1,θ≈1,

− dpA = kSθ A = kS dt

零级反应

③反应物的吸附介于强弱之间,则

k b p − dpA pA = S A A = k dt (1 + bA pA ) (1 + bA pA )

k pA pB = (1 + bA pA + bB pB )2

k=ksbAbB

ks :表面反应速率常数 bA,bB:A、B 的吸附平衡常数

4、温度对表面反应速率的影响 两种反应物的表面反应 :

k S bA bB pA pB dpA − = k S θ A θB = dt (1 + bA pA + bB pB )2

§பைடு நூலகம்1.15 多相催化反应

1. 催化剂表面上的吸附 (1) 分子在金属表面上的吸附状态 ●物理吸附─范德华力。不改变被吸附分子的价键。 ●化学吸附─源于化学键力。能改变被吸附分子的价键。 因 此化学吸附能改变反应途径,降低活化能,产生催化作用。 ●化学吸附是多相催化的基础。 ●固体催化剂催化气相反应是在固体表面上进行的。 固体表面上的活性中心对反应物分子发生化学吸附; 吸附态的分子之间或吸附态的分子与气相分子间发生反应。

bA pA 吸附平衡时,若产物吸附很弱,将朗缪尔方程: θA = 1 + b p A A

− dpA = kS θA dt

代入上式可得:

k S bA p A − dpA = dt (1 + b A p A )

第六章多相系统中的化学反应与传递现象

A 边界层 B

具体步骤为: (1)反应物A由气相主体扩散到颗粒外表面; (1)反应物A (2)反应物A由外表面向孔内扩散,到达可进 (2)反应物A 行吸附/ 行吸附/反应的活性中心; (3)(4)(5)依次进行A的吸附,A (3)(4)(5)依次进行A的吸附,A在表面上反应 生成B,产物B 生成B,产物B自表面解吸; (6)产物B由内表面扩散到外表面; (6)产物B (7)B由颗粒外表面扩散到气相主体。 (7)B由颗粒外表面扩散到气相主体。

(8)

就多数气体而言,Pr/Sc=1,对于固 就多数气体而言,Pr/Sc=1,对于固 定床,j 定床,jD 与 jH 近似相等,于是上式可 简化为:

(−∆Hr ) TS −TG = (CAG − CAS ) ρCP (9)

对于热效应不很大的反应,只有浓度 差比较大时,温度差才较显著。而热 效应大的反应,即使浓度差不很大, 温度差依然可能相当大。 在绝热条件下反应,流体相的 浓度从C 降至C 浓度从CAG降至CAS时,由热量衡算知 流体的温度变化为:

②面积相当直径da (以与颗粒外表面积 面积相当直径da 相等的球体直径表示) 相等的球体直径表示)

aP = πd

2 a

⇒

da = aP / π

③ 比外表面相当直径dS (以与颗粒的比 比外表面相当直径d 外表面积相等的球体直径表示) 外表面积相等的球体直径表示)

多相催化反应基础

多相催化反应基础多相催化反应基础催化反应循环以CO催化氧化反应为例,催化反应过程的分⼦⽔平描述如图1.5所⽰。

CO+O2→CO2催化反应过程基本步骤第⼀步,反应分⼦扩散过程:反应分⼦从⽓相扩散到⾦属(活性组分)表⾯,这⾥,反应分⼦基本上以吸附分⼦形态存在分⼦表⾯扩散与解离过程:,反应分⼦可能发⽣表⾯扩散,并解离成吸附态原⼦。

以CO催化氧化为例,由于O2的键能(500kJ/mol) ⽐CO的键能(1076kJ/mol)低,O2分⼦易于解离成Oa。

表⾯反应过程: CO+Oa →CO2 通常表⾯反应过程是催化反应的速度控制步骤(rate-determining step) 反应产物脱附过程: 吸附在催化剂表⾯的反应产物(CO2)的表⾯结合能被打破,并从表⾯脱附出来产物分⼦扩散过程:产物分⼦从催化剂表⾯脱附后扩散到⽓相,然后随反应⽓离开反应器⽓相扩散过程是催化反应中复杂性问题扩散控制的判断与消除催化反应过程中涉及的扩散包括外扩散与内扩散外扩散阻⼒来⾃⽓固边界层的滞流层,⽓流⽅向的线速度直接影响滞流层的厚度。

当流体线速度达到⾜够⾼时,外扩散的影响可以消除(为什么?)内扩散阻⼒来⾃催化剂颗粒孔隙内径和长度(内通道⼏何尺度),所以,催化剂颗粒⼤⼩将直接影响分⼦内扩散过程。

通过改变催化剂颗粒度⼤⼩对反应速率影响的实验,可以判断反应区内是否存在内扩散的影响问题1:为什么要消除扩散影响?改变线速度是否就可以达到预定效果?问题2:说明内扩散效应对催化反应的利与弊。

多相催化反应中速度控制步骤速度控制步骤通常分为两种类型:即扩散控制与化学反应控制,后者⼜称为动⼒学控制。

当催化反应为扩散控制时,外扩散与内扩散起主导作⽤,影响扩散过程的反应器操作条件(⽓流速度等)和催化剂微孔结构对催化反应效率⾄关重要,⽽催化剂本⾝的活性⽆法充分显⽰。

因此,只有消除扩散影响,才能充分发挥催化剂的功效。

当催化反应为动⼒学控制时,表⾯化学吸(脱)附与表⾯反应起主导作⽤,催化剂的组成与微观结构直接影响催化反应效率,在这种条件下,催化剂的功效可以得到充分发挥。

多相催化反应过程的步骤

流体在床层中的流动状态可分为滞流和湍流。

在大多数工业催化反应器中,流体均处于

湍流状态。

流体虽然是沿着反应器轴向移动,但是从局部来看,则是由许多分子作旋涡式运动。

流体的总体称为流体体相。

物质从流体体相到与催化剂活性表面相接触,还必须经历从流体体相向催化剂表面的运动过程。

由于表面反应在不断消耗反应物,造成流体体相和催化剂表面的浓度差,成为反应物分子从流体体相通过附着于流体—固体催化剂边界的静止膜达到催化剂外表面的动力;穿过催化剂外表面后,反应物分子就进入催化剂孔眩内部。

这是一种浓度差造成的扩散过程,前者的运动过程称为外扩散过程,后者称为内扩散过程。

多相催化反应是在催化剂表面上进行的,即至少应有一种反应物分子在催化剂表面上发生化学吸附成为吸附物种,才能发生反应。

多相催化反应过程大体包括以下步骤:

(I)反应物分子从反应器内流体体相向固体催化剂外表面扩散,称为外扩散。

(2)反应物分子从催化齐I外表面沿着微孔方向朝催化剂内表面扩散,称为内扩散。

(3)至少应有一种或同时有几种反应物分子在催化剂表面上发生化学吸附。

(4)被吸附的相邻活化分子或原子之间进行化学反应,或吸附在催化剂表面的活化分子与流体中的反应物分子之问发生反应,生成吸附态产物,这一步称为表面反应。

(5)吸附态产物从催化剂表面脱附。

(6)吸附态产物从催化剂内表面扩散到外表面。

(7)吸附态产物从催化剂外表面扩散到反应流体体相中。

其中(1)、(2)、(6)、(7)步骤是传质过程,属于物理过程

了吸附活化、表面反应等过程,属于化学过程。

多相催化

多相催化多相催化反应是气态或液态反应物与固态催化剂在两相界面上进行的催化反应。

其历程至少包括反应物在催化剂表面上的化学吸附,吸附中间物的转化(表面反应)和产物脱附三个连续步骤。

阐明一个多相催化反应的历程,需揭示有关催化剂的活性部位和表面吸附中间物的结构和性质;吸附与催化反应的关系(如吸附分子之间反应或吸附分子与气相分子反应);催化剂表面活性部位如何在催化循环中获得再生以使催化反应能连续进行等。

一般是通过多相催化反应的动力学与催化剂的物理化学分析以获得对其历程的了解和应用,下面就让我来阐述具体的影响过程。

吸附质分子与固体表面原子(或分子)发生电子的转移、交换或共有,形成吸附化学键的吸附。

由于固体表面存在不均匀力场,表面上的原子往往还有剩余的成键能力,当气体分子碰撞到固体表面上时便与表面原子间发生电子的交换、转移或共有,形成吸附化学键的吸附作用。

化学吸附的主要特点是:仅发生单分子层吸附;吸附热与化学反应热相当;有选择性;大多为不可逆吸附;吸附层能在较高温度下保持稳定等。

化学吸附又可分为需要活化能的活化吸附和不需活化能的非活化吸附,前者吸附速度较慢,后者则较快。

化学吸附是多相催化反应的重要步骤。

研究化学吸附对了解多相催化反应机理,实现催化反应工业化有重要意义。

吸附特点与物理吸附相比,化学吸附主要有以下特点:①吸附所涉及的力与化学键力相当,比范德华力强得多。

②吸附热近似等于反应热。

③吸附是单分子层的。

因此可用朗缪尔等温式描述,有时也可用弗罗因德利希公式描述。

捷姆金吸附等温式只适用于化学吸附:V/Vm=1/a·㏑CoP。

式中V是平衡压力为p 时的吸附体积;Vm是单层饱和吸附体积;a和c0是常数。

④有选择性。

⑤对温度和压力具有不可逆性。

另外,化学吸附还常常需要活化能。

确定一种吸附是否是化学吸附,主要根据吸附热和不可逆性。

吸附机理可分3种情况:①气体分子失去电子成为正离子,固体得到电子,结果是正离子被吸附在带负电的固体表面上。

《工业催化》教学大纲

《工业催化》教学大纲一、课程基本信息课程中文名称:工业催化课程英文名称:Industrial Catalysis课程编号:06141191课程类型:专业(方向)课总学时:36学分:2.0适用专业:化学工程与工艺(无机化工)专业先修课程:基础化学、有机化学、物理化学、化工原理开课院系:化工与制药学院二、课程的性质与任务本课程论述催化作用的基本原理,工业催化剂的基本要求,热力学平衡原理对催化作用的制约,介绍各类催化剂及其催化作用,并介绍催化剂的组成、制备原理和方法,催化实验用的反应器和检测仪器、手段等。

让学生掌握催化作用的基本规律,了解催化过程的化学本质和熟悉工业催化技术的基本要求和特性,为培养化工工艺类专业工程师提供坚实的理论基础服务。

三、课程教学基本要求通过本课程的学习,让学生掌握催化作用的基本规律和基本原理,工业催化剂的基本要求,理解热力学平衡原理对催化作用的制约。

掌握各类催化剂及其催化作用,包括固体酸碱催体、分子筛催化、金属催化、络合催化、金属氧化物和金属硫化物催化等,并了解催化剂的组成、制备原理和方法,催化实验用的反应器和检测仪器、手段等。

熟悉工业催化技术的基本要求和特性,为培养化工工艺类专业工程师提供坚实的理论基础服务。

四、理论教学内容和基本要求第一章催化作用与催化剂第一节催化作用的定义与特征;第二节催化剂的组成与功能;第三节对工业催化剂的要求;第四节均相催化与均相催化简介第二章吸附作用与多相催化:第一节多相催化的反应步骤;第二节吸附等温线;第三节金属表面上的化学吸附;第四节氧化物表面上的化学吸附第三章各类催化剂及其催化作用:第一节酸碱催化剂及其催化作用;第二节分子筛催化剂及其催化作用;第三节金属催化剂及其催化作用;第四节金属氧化物和硫化物催化剂及其催化作用;第五节络合催化剂及其催化作用第四章工业催化剂的制备与使用:第一节工业催化剂的制备;第二节工业催化剂的使用第五章工业催化剂的活性评价与宏观物性的表征:第一节催化剂活性测试的基本概念;第二节催化剂活性的测定;第三节催化剂的宏观物性及其测定五、有关教学环节的要求教学以课堂教学、老师讲授为主,开展启发式教学,鼓励学生提出问题,展开讨论,最后进行归纳总结。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

as / a p

化学反应工程(Chemical

1

西南科技大学

Reaction Engineering)

§6-1 多相催化反应过程步骤 二、过程步骤

气-固催化反应包括七个步骤,如图6.1所示 (1) 反应物A由气相主体扩散到颗粒外表面 (2) A由外表面向孔内扩散,到达吸附反应活动中心 (3)(4)(5) 依次进行A吸附,A在表面上反应生成B,产物B自 表面解吸 (6) B由内表面扩散到外表面 (7) B由颗粒外表面扩散到气相主体

有效因子的估算方法。

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

Chapter Ⅵ 导学

对于多相反应系统,反应物和产物在相内和相间的传质与

传热会影响到反应系统的性能。在有的情况下,传质与传热的 影响甚至占主导地位。 本章主要讨论气固催化反应过程中的传质与传热问题,重点探 讨传质与传热对反应过程的影响。首先考察多孔催化剂中气体 的扩散问题,并在此基础上进一步分析固体催化剂中同时进行 反应和扩散的情况。扩散对于复合反应选择性的影响、扩散存

在条件下的表观动力学现象等问题也将在本章有所阐述。

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

Chapter Ⅵ 导学

主要内容

多相催化反应过程分析

气-固相间的外扩散过程

气体在多孔介质中的扩散 多孔催化剂中的反应扩散过程 内扩散过程对复合反应选择性的影响 多相催化反应过程中扩散影响的判定 扩散过程影响下的动力学

固体质量 p 颗粒的体积

真 密 度

固体质量 i 床层的体积或骨架体积

固体质量 b 床层的体积

堆 密 度

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

§6-1 多相催化反应过程步骤 一、 固体催化剂的宏观结构及性质

三者都是单位体积中的固体质量,但差别在于体积

西南科技大学

Chapter Ⅵ 导学

重点掌握:

固体催化剂主要结构参数的定义,区分固体颗粒的

三种密度。

等温条件下气体在多孔介质中的扩散和颗粒有效扩

散系数的计算。

多孔催化剂中扩散和反应过程的数学描述,西尔模 数的定义和内扩散有效因子的概念,一级不可逆反 应内扩散有效因子的计算。

气固催化反应内外扩散影响的判定和排除。

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

Chapter Ⅵ 导学

深入理解:

外扩散对不同级数催化反应的影响。

扩散对表观反应级数和表观活化能的影响, 以及与本征值之间的关系。

广泛了解:

流体与催化剂颗粒外表面间的传质与传热对多相

催化反应速率与选择性的影响非一级反应内扩散

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

§6-1 多相催化反应过程步骤

一、 固体催化剂的宏观结构及性质 1. 多孔结构:即颗粒内部是由许许多多形态不规则互

相连通的孔道组成,形成了几何形状复杂的网络结构。

2. 孔的大小对比表面积Sg有影响,孔的大小存在一个

5. 颗粒尺寸与形状 用筛分法测量,如用40~60目筛子,然后取平均值。颗粒粒度

用与颗粒相当的球体直径表示。"相当直径“有三种定义:

(1).与颗粒体积相等的球体直径

(2).与颗粒外表面积相等的球体直径 (3).与颗粒比表面积相等的颗粒直径

形状系数:用ψa表示,为与颗粒体积相同的球体

的外表面积as与颗粒的外表面积ap之比,即

步骤(பைடு நூலகம்)、(3)属于外扩散过程,(2)、(6)属于内扩散过程,而

(3)-(5)属于表面反应过程。相应的浓度分布图如图6.2所示

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

分布,可以用压汞仪来测定孔的大小。孔容用Vg表示 (cm2/g)Sg的单位为m2/g

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

§6-1 多相催化反应过程步骤 一、 固体催化剂的宏观结构及性质

3.平均孔半径ra

1 ra V

Ve

0

ra dV

(6-1)

第六章 多相系统中的化学反应与传递模型

第一节 多相催化反应过程

第二节 流体与催化外表面间的传质与传热

第三节 气体在多孔介质中的扩散(内扩散)

第四节 多孔催化剂中的扩散与反应

第五节 内扩散对复合反应 第六节 扩散影响的判定 第七节 多相催化反应器的设计与分析

化学反应工程(Chemical

Reaction Engineering)

计算不同。三种密度的大小顺序为:

i p b

床层空隙率ε与前面讲的孔隙率εp不同, ε 对颗粒床而言

床层的空隙体积 床层体积

ε =

对单一颗粒而言

=

Reaction Engineering)

化学反应工程(Chemical

西南科技大学

§6-1 多相催化反应过程步骤 一、 固体催化剂的宏观结构及性质

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

第六章 多相系统中的化学反应与传递模型

第一节 多相催化反应过程步骤

反应在催化剂表面上进行,所以反应物首先要从

流体主体扩散到催化剂表面,表面反应完成之后,生 成的产物需要从催化剂表面扩散到到流体主体中去。 所以不仅需要考虑反应动力学因素,还要考虑传递过 程的影响。

如果没有孔容分布的数据,可用估算的方法计算

平均孔径。假设孔为圆柱形,平均半径为 ,平均

长度 ,每克催化剂中有n个孔,则

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

§6-1 多相催化反应过程步骤 一、 固体催化剂的宏观结构及性质

Vg n ra 2 L

S g n 2 ra L

4. 孔隙率

孔隙体积 p 固体体积 骨架体积 孔隙体积

p Vg p

化学反应工程(Chemical

Reaction Engineering)

西南科技大学

§6-1 多相催化反应过程步骤 一、 固体催化剂的宏观结构及性质

对于固体颗粒,有如下三种密度定义,应该注 意区分开来: 颗粒密度