风力机叶片疲劳寿命研究概述

风力机叶片载荷谱及疲劳寿命分析

第21卷第6期 工 程 力 学 V ol.21 No.6 2004年 12 月ENGINEERING MECHANICSDec. 2004———————————————收稿日期:2003-02-28;修改日期2003-04-15基金项目:国家高技术研究发展计划(863计划)专项经费;国家自然科学基金(50076023);汕头大学博士后基金(140-934008)作者简介:*李德源(1965),男,重庆市人,副教授,博士,汕头大学能源所博士后研究人员,从事风力机气动及结构设计研究工作; (E-mail: dyli@)叶枝全(1938),男,广东省普宁人,教授,享受政府津贴专家,中国空气动力学会理事,中国太阳能学会风能专业委员会委员,从事风力机气动及结构设计研究工作;陈 严(1964),男,湖南新化人,副教授,博士,中国空气动力学会风能空气动力学专业委员会委员,从事风力机气动及结构设计工作;包能胜(1972),男,江西赣州人,讲师,硕士,从事风力机气动及结构设计研究工作文章编号:1000-4750(2004)06-0118-06风力机叶片载荷谱及疲劳寿命分析*李德源,叶枝全,陈 严,包能胜(汕头大学能源所,汕头 515063)摘 要:研究了大型风力机玻璃钢叶片载荷谱和疲劳寿命的工程估算方法。

运用片条理论分析了影响风力机叶片疲劳寿命的气动载荷分布;应用多体动力学方法,分析了旋转叶片动力刚化效应产生的原因及其对叶片振动模态的影响;根据模态叠加法,计算了叶片在气动力、重力和旋转惯性力等确定性载荷作用下的动应力响应;探讨了玻璃钢叶片的疲劳性能、破坏准则及疲劳寿命估计方法;提出了一种基于Palmgren Miner 线性累积损伤法则的玻璃钢叶片安全寿命估计方法。

通过所设计的1.5MW 变速变桨距风力机叶片疲劳寿命估计的算例表明,该方法是可靠和实用的。

关键词:风能利用;风力机;玻璃钢叶片;疲劳寿命;动力刚化 中图分类号:TK83 文献标识码:ALOAD SPECTRUM AND FATIGUE LIFE ANALYSIS OF THE BLADE OFHORIZONTAL AXIS WIND TURBINE*LI De-yuan , YE Zhi-quan , CHEN Yan , BAO Neng-sheng(Institute of Energy and Environment Science, Shantou University, Shantou 515063, China)Abstract: This paper presents the load spectrum and an engineering estimating method of the fatigue life of GRP blade of large-scale wind turbine. The distribution of aerodynamic loads which affect the fatigue life of the blade are analyzed using strip theory. The stiffening effects of the rotating blade are discussed, using the multi-body dynamics method. The influence of the dynamic stiffening effect on the blade vibration mode is then analyzed. The dynamic stress response caused by the deterministic dynamic loads such as aerodynamic load, gravitational load and rotating centrifugal load, etc., is calculated using finite element mode superposition method. The fatigue damage performance, fatigue damage rule and fatigue life estimate method of GRP blade are discussed. Based on the Palmgren Miner linear fatigue damage accumulation rule, a safety life estimate method is developed. The fatigue life estimate of the 1.5MW variable speed pitch regulated wind turbine blade shows that the GRP blade fatigue life estimate method is reliable and feasible.Key words: wind energy utility; wind turbine; GRP blade; fatigue life; dynamic stiffening风力机叶片载荷谱及疲劳寿命分析 1191 引言玻璃钢叶片的结构、强度和稳定性对风力机组的可靠性起着重要的作用。

双轴共振式风电叶片全尺寸结构疲劳测试理论与方法

双轴共振式风电叶片全尺寸结构疲劳测试理论与方法双轴共振式风电叶片全尺寸结构疲劳测试理论与方法随着能源需求的增长和环保意识的提高,风能成为一种可再生、清洁的能源来源备受关注。

在风能发电系统中,风电叶片是将风能转化为机械能的关键部件之一。

由于长期受到风力的作用,风电叶片容易出现疲劳损伤,影响其使用寿命和安全性能。

因此,疲劳测试对于了解风电叶片的疲劳性能以及提高其可靠性具有重要意义。

双轴共振式风电叶片全尺寸结构疲劳测试是一种广泛应用的方法,能够真实模拟风电叶片在实际工作环境中的受力情况,获取叶片在不同负荷条件下的疲劳特性数据。

本文将详细介绍双轴共振式风电叶片全尺寸结构疲劳测试的理论与方法。

首先,双轴共振式风电叶片全尺寸结构疲劳测试的理论基础是共振原理。

当叶片受到与其固有频率相同的载荷时,会出现共振现象,使叶片发生明显的振动。

利用共振原理可以在实验室中模拟风电叶片在实际工作条件下的共振振动,从而研究其疲劳损伤特性。

其次,双轴共振式风电叶片全尺寸结构疲劳测试的方法主要包括试验设备的搭建和试验过程的操作。

首先,需要建立一个能够模拟风力加载和叶片振动的实验台架。

实验台架上设有叶片固定装置和加载装置,分别用于固定叶片和施加负载。

在试验过程中,通过控制载荷的大小和频率,使叶片达到共振状态,并记录叶片在不同载荷下的振动响应。

双轴共振式风电叶片全尺寸结构疲劳测试须进行多组试验,通过改变载荷的振动频率和幅值来模拟不同工况下的叶片受力情况。

通过测量叶片的振动加速度、应变和应力等参数,可以获得叶片在不同工况下的振动响应和受力状态。

通过对多组试验数据的统计和分析,可以得出风电叶片在实际工作环境中的疲劳特性。

另外,为了对双轴共振式风电叶片全尺寸结构的疲劳性能进行更准确的评估,还可以通过有限元分析等数值模拟方法来验证试验结果,并进一步优化叶片结构和材料。

通过将试验结果与数值模拟结果进行对比分析,可以评估叶片的疲劳寿命和安全性能。

风力发电机组轴承的疲劳寿命试验与评估方法研究

风力发电机组轴承的疲劳寿命试验与评估方法研究随着可再生能源的发展和能源转型的推进,风力发电逐渐成为一种重要的清洁能源来源。

风力发电机组的可靠性和性能稳定是保证风电系统高效运行的关键因素之一。

轴承作为风力发电机组中的关键部件之一,承受着巨大的负荷和工作压力。

因此,对风力发电机组轴承的疲劳寿命进行试验和评估方法的研究是至关重要的。

1.疲劳载荷试验方法风力发电机组轴承的疲劳寿命试验是通过对轴承进行加载、模拟实际工作负荷以验证其寿命的试验。

常用的疲劳载荷试验方法包括等幅载荷试验、变幅载荷试验以及模拟实际工作负荷试验等。

等幅载荷试验可以直观地评估轴承的耐久性能,而变幅载荷试验可以更加真实地模拟实际工作条件下的负荷变化。

模拟实际工作负荷试验可以通过实测数据来确定轴承所受到的实际工作负荷情况,提供更准确的疲劳寿命评估。

2.试验数据分析方法试验数据的分析方法对于疲劳寿命评估至关重要。

常用的试验数据分析方法包括Weibull分布分析、可靠性分析以及剩余寿命分析等。

Weibull分布分析可以用于确定轴承的失效模式和失效机理,为疲劳寿命的评估提供依据。

可靠性分析可以通过统计学方法,计算出轴承在一定使用寿命下的可靠性指标,用于评估轴承的寿命预测。

剩余寿命分析可以通过监测轴承的运行状态和健康状况,确定其剩余寿命,并为预防性维修提供依据。

3.轴承疲劳寿命的评估方法轴承的疲劳寿命评估是根据试验数据和分析结果,确定轴承在特定工作条件下的可靠性和使用寿命。

常用的轴承疲劳寿命评估方法包括基于统计学方法的可靠性评估、基于试验数据的寿命预测和剩余寿命评估、以及基于系统可靠性理论的寿命评估等。

可靠性评估可以通过数学统计模型计算出轴承在一定时间内的失效概率,用于评估轴承的可靠性。

寿命预测和剩余寿命评估可以通过试验数据和监测数据来确定轴承的使用寿命和剩余寿命,并为维修计划提供依据。

系统可靠性理论可以结合轴承与其他组件的可靠性数据,从整个风力发电机组的角度评估轴承的寿命。

大型风电机组叶片疲劳性能检测研究 邵成

大型风电机组叶片疲劳性能检测研究邵成摘要:国家能源局已将叶片认证定义为强制性认证,通过对叶片进行摆振方向200万次振动测试,验证叶片能否满足20年使用寿命的要求,了解叶片整体强度结构,为评价风力发电机组叶片性能提供基础数据来源。

本试验采用单点恒幅加载方式,考察叶片各截面。

在叶片特定截面安装激振系统,由激振系统的偏心轮旋转产生离心力对叶片施加交变恒幅载荷。

通过调节偏心轮的转速,使其旋转频率与叶片固有频率接近,进而产生共振。

监测危险截面应变,当应变值达到预期水平时即认为载荷达到测试载荷水平。

关键词:疲劳性能测试;激振系统;交变恒幅载荷引言着近几年国内风电行业的大规模发展,国内已基本完成了风电相关产业链和配套设施的建设。

国家能源局下发《关于规范风电设备市场秩序有关要求的通知》,明确提出新建风力发电项目的风轮叶片,须按照《GB/Z25458-2010 风力发电机组合格认证规则及程序》进行型式认证,叶片认证成为强制性认证。

型式试验是型式认证必不可少的一个环节。

一.国内外叶片制造和检测发展现状国外早在上世纪80年代就开展了风力发电机组的检测工作。

IEC(国际电工委员会)陆续颁布了一系列风力发电机组测试标准。

国内风力发电技术起步较晚,且风力发电机组叶片疲劳测试技术是近几年才开始着手作一些方面的研究,对大型风力发电机组叶片疲劳性能检测研究都比较缺乏,故对大型风力发电机组叶片疲劳性能检测研究是非常有必要的。

二.疲劳测试系统原理简析叶片的疲劳试验用来测定叶片的疲劳特性。

实际大小的叶片疲劳试验通常是认证程序的基本部分。

疲劳试验时间要长达几个月,检验过程中,要定期的监督、检查以及检验设备的校准。

叶片可用面载荷或集中载荷(单点/多点载荷)来进行加载。

对于一个给定的加载顺序,静力试验载荷通常按均匀的步幅施加,或以稳定的控制速率平稳地增加。

必要时,可明确规定加载速率与最大载荷等级的数值。

通常加载速率应足够慢,以避免载荷波动引起的动态影响,从而改变试验的结果。

风电机组轴承故障诊断与疲劳寿命研究综述

风电机组轴承故障诊断与疲劳寿命研究综述发布时间:2022-03-17T07:51:59.444Z 来源:《中国电业》2021年23期作者:赵洪志[导读] 风力发电从20世纪80年代开始以超越预期的发展速度向前发展。

赵洪志润阳能源技术有限公司摘要:风力发电从20世纪80年代开始以超越预期的发展速度向前发展。

根据资料统计,截止到2019年,全国新增风电容量478万kW。

风电机组主要包括叶片、轮毂、主轴、齿轮箱、发电机等主要零部件。

风电作为一种绿色能源,在国家政策扶持下并随着风力发电技术的日益成熟,风电将发展成为最迅速的新能源发电方式。

随着风电产业的迅速发展,风电机组长期在复杂交变载荷的作用下,对风电传动系统的要求也越来越严格。

风电机组轴承作为风电机组的关键部件,对提高整个机组的可靠性起着至关重要的作用,而风电机组的轴承极易发生故障,进而影响整个机组甚至停机。

关键词:轴承;数字化监测;疲劳寿命;故障诊断引言近年来,伴随我国经济高速发展,清洁能源在国家能源体系构建中发挥着举足轻重的作用,《中共中央关于制定国民经济和社会发展第十三个五年规划的建议》中提出,加快能源技术创新,建设清洁低碳、安全高效的现代能源体系。

这意味着清洁能源已纳入国家长期发展战略中,而以风能产业为代表的环境友好型能源产业由此迸发出巨大的经济前景和发展潜力。

然而,由于风电装备工作环境恶劣,运行工况复杂,使用寿命长,导致机组部件容易发生潜在损坏故障,如果不能及时发现处理将造成巨大的经济损失和严重的安全事故。

一、风电结构及轴承根据国内数据表明,风电机组传动系统中主轴、齿轮箱、发电机等关键零部件故障失效率较高,而主轴、齿轮箱、发电机失效大都由轴承故障失效所引起。

风电机组中传动链轴承包括:主轴轴承、齿轮箱轴承、发电机轴承、变桨和偏航轴承等。

对于主轴轴承而言,由于主轴直接承受来自叶轮的载荷非常大且轴很长、容易变形,所以大多数主轴是由两个调心滚子轴承支承保证主轴的转动和自调心功能;齿轮箱轴承由于齿轮箱中行星架的原因轴承数量较多,种类也多,包含有深沟球轴承、圆柱滚子轴承、双列调心滚子轴承等,主要是根据主轴支撑方式的不同引起对齿轮箱的受力不同,轴承的选用也略有不同,例如主轴的支承方式采用的是双轴承支承,那么理论上齿轮箱只受到扭矩的作用,因此行星架支撑轴承可选用两个圆柱滚子轴承或两个单列圆锥滚子轴承;发电机轴承常采用圆柱滚子轴承和深沟球轴承,通过这两种轴承的结构设计可以用来降低轴承振动的噪声;变桨和偏航系统的作用是根据风速大小和方向调整叶片角度和追踪风向从而保证风电机组功率输出稳定,根据其工作环境可知偏航和变桨轴承要承受很大的倾覆力矩和不定风向、风力产生的冲击载荷,具有间歇工作、频繁启停、传动扭矩大的特点,所以要求该轴承为零游隙或者小负游隙以减小滚动接触面的磨损。

飞机发动机涡轮叶片的疲劳寿命分析

飞机发动机涡轮叶片的疲劳寿命分析引言:飞机发动机是现代航空工业的重要组成部分,其关键组件之一便是涡轮叶片。

涡轮叶片是飞机发动机的能量转换场所,其工作过程特殊,容易受到高温、高速、高压等多种因素的影响,从而造成疲劳,影响发动机的寿命。

因此,对涡轮叶片的疲劳寿命进行深入研究,对于提高飞机发动机的性能与可靠性具有十分重要的意义。

一、飞机发动机涡轮叶片的工作原理飞机发动机涡轮叶片的工作原理是基于压气机对空气进行压缩,然后喷入燃料进行燃烧,再通过涡轮推进飞机的运动。

涡轮叶片通过高速旋转,将高温高压气体转换为机械能,从而为飞机提供动力。

同时,还需要抵抗高速气流对其的冲击和高温环境的影响,因此需要具有优异的耐久性和适应性。

二、涡轮叶片的疲劳寿命分析涡轮叶片长期在高温、高压、高速的复杂工况下工作,容易发生疲劳裂纹,最终导致失效。

因此,涡轮叶片的寿命评估与疲劳分析是决定其性能与可靠性的基础。

1. 疲劳寿命的定义与意义疲劳寿命指的是在一定应力水平下材料能够经受循环应力数量的次数,达到裂纹产生或者失效的寿命。

对于涡轮叶片而言,其疲劳寿命的长短决定了其使用寿命和可靠性。

2. 疲劳分析的方法与步骤疲劳分析主要包括以下步骤:(1)选择适当的材料和载荷针对不同类型的涡轮叶片,需要选择适合的材料和考虑到所承受的不同载荷,例如温度、离心力、气流冲击等。

(2)建立疲劳分析模型可以使用有限元模拟和试验验证等方法,建立涡轮叶片的疲劳分析模型,预测其受力状态和裂纹扩展情况。

(3)确定应力循环范围应力循环的范围是影响涡轮叶片疲劳寿命的重要因素,需要根据试验数据和数值模拟结果进行分析,确定精确的应力循环范围。

(4)评估疲劳寿命根据确定的载荷和应力循环范围,使用疲劳寿命试验或者数值方法进行计算,得到涡轮叶片的疲劳寿命,评估其可靠性和寿命限制。

3. 影响涡轮叶片疲劳寿命的因素涡轮叶片疲劳寿命受到多种因素的影响,主要包括以下方面:(1)材料性质:选择材料的硬度、强度、韧性、疲劳裂纹扩展性等都会影响涡轮叶片的耐久性和适应性。

风力机塔架疲劳寿命分析

风力机塔架疲劳寿命分析摘要新生能源正在逐渐崛起,也正慢慢的影响着我们的日常生活。

其中最为瞩目和令人称道的便是风能。

风能现如今被认为是最具开发潜能和实效作用的清洁能源,其所能利用的价值不可估量。

风能,顾名思义,最主要的能源来源取自风力,通过一系列运作,达到风力发电的效果。

当然,风力发电也并非易事,基本需要诸多繁琐的流程,才能达到理想的效果。

它的塔架需要经受多种载荷,并且因为剪切风、阵风等缘故会导致振动,从而造成风力发电机组的损坏。

因而,对风力机塔架实行动静态的特质分析有着不一般的意义。

也未解决后期风力发电可能会面临的问题做足思考和准备,以备不时之需。

本文在思考某定型风力发电机组塔架结构特性和受力特质的基础上,设立了变截面筒型塔架的力学结构模型。

在结构动力学原理上,推理出了塔架顶尖水平位移、基频的计算公式和在综合考虑叶轮、机舱及塔架自重共同影响下的临界力计算公式;分析了塔架的固定参数及载荷对整机的稳固性和疲劳特质的影响作用。

并运用有限元法和ANSYS 软件对塔架实行动静态特性的模拟数值分析。

主要内容和结论如下:1.运用有限元数值模拟的结果与运用概念计算得出的结果十分相识,考证了有限元模拟的准确性。

塔架底端开门洞和在不同的风速下变桨角导致了塔架上边各部件要点的改变对塔架静强度产生了轻微的作用。

因而,我们在对风力机塔架实行力学分析和设计计算时应该从实际情况分析思虑。

2.对塔架实行振动特质和响应分析,在对几类差别模型的数值进行模拟分析,得出塔架底部机头的品质和底部根基的强度对塔架的固定频率有一定的影响。

通过对动态的响应分析,能够得出塔架在不同的频率下的回应,峰值和频率所相对结构的变形和合力;并且通过计算得出塔架在各时间的位移、速度和加速度,进而为对风力机的优化设计务实了根基。

3.对塔架实行收缩统计,充分利用 ANSYS 数值模拟分析,同期在塔筒接连处,运用实体单元对法兰盘模拟结果进行计算有很高的精确性,可以实现一般工程的运用,而且比现今工程计算更加的安全。

风力机疲劳问题分析

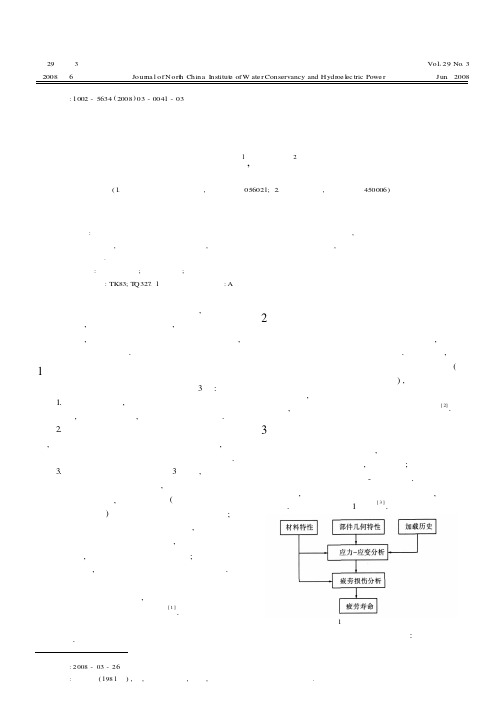

第29卷第3期2008年6月华 北 水 利 水 电 学 院 学 报Journa l of Nort h China Institut e of W ate r Conservancy and Hydroe l ec tric Powe rVol 129No .3 Jun .2008收稿日期36作者简介张 峥(—),男,甘肃白银人,助教,主要从事锅炉燃烧方面的研究文章编号:1002-5634(2008)03-0041-03风力机疲劳问题分析张 峥1,陈 欣2(1.河北工程大学水电学院,河北邯郸056021;2.黄河机械厂,河南郑州450006)摘 要:从风力机的疲劳载荷源和疲劳寿命要求出发对风力机疲劳问题进行了分析,确定了风力机疲劳分析的方法和步骤,根据风速分布和设计寿命,采用雨流计数法制定出疲劳载荷谱,然后由疲劳载荷谱计算风力机疲劳寿命.关键词:风力机载荷;雨流计数法;疲劳寿命中图分类号:TK83;T Q327.1 文献标识码:A 由于风力机处于恶劣的工作环境中,所承受的载荷不确定,运行过程中存在振动,风力发电机组疲劳问题复杂,所以在设计现代大型风力机零部件时,必须深入分析疲劳载荷.1 风力机疲劳载荷来源造成风力机疲劳的载荷来源主要有3种:1.由于风轮转动,重力作用在叶片上的分力会发生变化,导致弯矩变化,给叶片带来交变载荷.2.由于风轮在制造时不可避免地存在质量偏心,即风轮质心与风轮转动中心不在同一点上,所以风轮在转动过程中会由于质量偏心产生交变载荷.3.大型风力机的风轮一般是3叶片,由于存在垂直风速梯度与水平风速梯度,造成风速在风轮扫掠面上不均匀分布,各个叶片上(包括同一叶片上不同截面位置处)的速度矢量三角形将不相等;风轮在旋转过程中不可能精确地对准风向,风轮受到的气动力总是无法与叶片的中心重合,气动中心处于变动的状态下,从而给风轮造成交变载荷;同时由于风速在时刻变化,湍流、阵风等都对风轮产生激振力.材料的疲劳破坏不仅取决于材料受到的交变载荷变动的次数及应力大小,还取决于材料的结构形式、表面质量和尺寸大小等因素[1].因此在设计时要充分考虑风力机的疲劳问题和零部件所用材料的疲劳特性.2 风力机疲劳寿命要求由于风力机的载荷具有交变性和随机性,因而作用在风力机零部件上的载荷是变化的.研究表明,风力机的使用寿命主要取决于主要零部件的疲劳寿命(疲劳寿命通常用应力的循环次数表示),与飞机、桥梁和潜水艇相比,风力机在设计寿命期间有更多的应力循环次数,所以风力机的循环应力要低于这些结构[2].3 风力机疲劳分析步骤疲劳分析的一般方法是,应用结构分析技术来判断可能发生破坏的位置,即危险点;然后确定在施加载荷条件下的局部应力-应变响应.对于复杂的加载历程,可用循环计数法对载荷进行分析,得出统计规律.具体流程如图1所示[3].图1 疲劳分析流程风力机的疲劳寿命分析步骤如下::2008-0-2:1981.1.定义系统结构;2.定义外部环境,包括风况和风力机运行状态;3.定义系统动态载荷,包括平均应力与循环次数;4.计算关键部位的局部平均应力和循环次数;5.利用材料的疲劳特性和选用的损伤理论计算局部疲劳寿命.4 风力机疲劳载荷计算风力机疲劳计算的步骤如图2所示.图2 风力机疲劳计算过程4.1 风力机载荷对风力机零部件进行疲劳分析的首要问题是确定施加在零部件上的疲劳载荷.所谓疲劳载荷是指造成疲劳破坏的交变载荷,分为确定性和随机性2种.按照风力机正常的运转条件,计算出风力机不计质量的纯气动载荷(也就是将风力机质量记为零),计算空气动力,通常采用叶素理论计算.4.2 载荷循环次数在疲劳设计过程中,为简化载荷计算,可把叶片上的载荷均视为确定性的.对于稳态载荷与周期性载荷发生次数,按照风速不同设定多种工况,根据某地年平均风速分布来确定某风况在1a 中出现的频次,从而确定风力机在各种工况下的工作循环次数.风速分布目前一般采用W e ibull 分布函数来描述.W eibull 分布函数用尺度参数C 和形状参数K 来表征,其风速概率密度函数和累积分布函数分别为f (v )=KCv CK-1exp -v CK(1)F (v )=1-exp -v CK(2) 把整个工作风速分成若干段,则某一风速段的全年累计小时数为T =6F ()+ΔΔ(3)载荷循环次数为N i =3600T i f(4)式中f 为载荷频率,可在雨流计数法处理载荷谱时求出.4.3 疲劳载荷谱的确定通常采用循环计数法确定疲劳载荷谱.目前可用于循环计数的方法有几十种之多,其中应用最广泛的是雨流计数法.这种方法有充分的力学依据和很高的准确性,并且容易编程以便借助计算机处理问题[3-4].雨流计数法取一垂直向下的坐标轴表示时间,横坐标轴表示载荷.这时的应力-时间历程与雨点从宝塔顶向下流动的情况相同.雨流计数法规则:1.根据原始的时间-载荷谱图,重新安排时间-载荷谱,以绝对值最大的点为起点;2.雨流依次从每个峰(谷)位的内侧开始,在下一个峰(谷)处落下,直到对面有一个比其起点更高的峰值(或更低的谷值)而停止;3.当雨流遇到来自上面屋顶流下的雨流时即行停止;4.调出所有的全循环,并记录各自的幅值和均值,计算结束.雨流计数方法确定了每个应力循环的平均应力与应力范围.平均应力与应力范围可以用矩阵表示,行向量表示应力范围,列向量表示平均应力.矩阵的每一个元素将包含某应力的循环次数、范围和平均值.总的损伤D 可以通过对矩阵中所有元素的部分损伤求和得到[5]D =∑i∑jn ij (S j )Nij(S j )(5)式中:n ij 为第j 阶应力范围S j 和第i 阶平均应力的应力循环数;N ij 为第j 阶应力范围S j 和第i 阶平均应力的失效应力循环数.4.4 编制疲劳载荷谱表示随机载荷的大小与出现频次关系的图形、数字表格、矩阵等称为载荷谱.疲劳载荷谱是对零部件进行疲劳分析的依据,是对零部件运转过程中所受的载荷的全面和综合的描述.疲劳寿命的测算在很大程度上取决于疲劳载荷谱的确定.用横坐标表示载荷循环次数N 、纵坐标表示疲劳载荷σ,即编制出了疲劳载荷谱,如图3所示.载荷谱的载荷幅值是连续变化的,可用一阶梯形曲线来近似表示,目前,国内外普遍认为,采用级载荷即可代表连续载荷谱[3]24 华 北 水 利 水 电 学 院 学 报 2008年6月i 870v v i v i -8.图3 由循环次数编制的载荷谱风力机疲劳载荷经雨流计数法处理后,就会得到一系列载荷与载荷循环次数,根据风速分布和风力机设计寿命,就可得到某载荷在风力机寿命期间的总循环次数,然后就可绘制风力机疲劳载荷谱.图4为笔者采用风机设计软件计算得到的某一风力机的摆振力矩疲劳载荷谱.图4 风力机叶根处的摆振力矩载荷谱5 结 语疲劳分析的最终目的就是确定零部件的疲劳寿命.风力机的疲劳安全寿命设计是,要求风力机主要零部件在一定的使用期限内不发生疲劳破坏.风力机主要零部件是在多个应力水平下循环加载,为了估算其疲劳寿命,除了σ-N 曲线以外,还必须借助于疲劳累积损伤准则[5].目前,进行疲劳寿命估算,国际通用的是线性损伤累积法则,即Pal mgr en 2Miner 法则Y =NN ′式中:Y 为风力机零部件的疲劳寿命;N 为在标准载荷作用下发生疲劳破坏时的总循环次数:N ′为1a 中疲劳载荷的循环次数.参 考 文 献[1]王德俊,何雪 .现代机械强度理论及应用[M ].北京:科学出版社,2003.[2]David A S pe ra.W ind Turbine Technol ogy[M ].NewY ork:AS ME Pre ss,1994.[3]B j orck .A 22D A irfoil wind tunnel te st a t stall[C ]∥P r o 2ceedi ngs of IE A 7th sy mposiu m on Ae r odyna m ic s of W ind Turbine s,Den m ark,1993.[4]王学颜,宋广惠.结构疲劳强度设计与失效分析[M ].北京:兵器工业出版社,1992.[5]叶枝全,黄继雄,陈严,等.风力机新系列翼型气动力性能研究[J ].太阳能学报,2002,23(2):211-216.Ana lysis of the Fa t igue of W i nd Turb i neZHANG Zheng 1,CHEN Xin 2(1.Hebei University of Engi neering,Handan 056021,China; 2.Yello w R iver M achine Fac t ory,Zhengzhou 450006,China)Ab stra ct:The fatigue of w i nd turbine is ana lyzed,de riving fro m the origin of wind turbine fatigue loads and the requirem ent of fa tigue life.The m ethod and proce ss of the fa tigue anslysis about wi nd turbine a re made .Accordi ng to wind frequency distri bution and design life ,t he fa tigue l oad s pectru m can be calculated by rainfl o w counting m ethod according to this l oad s pectru m ,and the fa tigue life of wind turbine is obtained .Key wor ds:loads of wind turbine;rainflo w counting m ethod;fatigue life34第29卷第3期张 峥等: 风力机疲劳问题分析 。

风电叶片用结构胶疲劳性能实验与探讨

二

实验部分

材料与实验设备

结构胶:康达样;进口样。 层压板:单向布,OCV生产;树脂,迈图生产。试片 尺寸约为100×25×4.5 mm。 主要实验设备:电子万能试验机,INSTRON 3369;疲 劳试验机,INSTRON 8801;电热鼓风干燥箱,众志仪器。

搭接长度 搭接宽度 胶层厚度 (mm) (mm) (mm)

11.90

24.95

0.95

12.30

24.94

0.94

12.57

24.96

0.97

12.17

24.96

1.13

12.52

25.08

1.07

12.00

24.95

1.00

12.42

25.04

1.16

11.90

25.05

0.99

11.96

25.00

三

结论与探讨

1、固定应力比,应力幅越大,材料越容易破坏。 2、康达样的平均静剪切强度为17.9 MPa;进口样的 平均静剪切强度为18.5 MPa;按照静载荷评价进口 样性能略优。 3、本次疲劳实验的条件一致,但是进口样的疲劳耐 久极限τD(106,0.1)及m值均低于康达样,说明康达 样的耐动载性能和长期使用性能略优。 4、同一应力水平至少需采用四个有效试样进行评价 ,因试样对结果有一定的影响。 5、随着胶层厚度的递增,疲劳耐久极限下降,但是 下降速度缓慢。

二

实验部分

风电叶片疲劳测试中的等效载荷研究

风电叶片疲劳测试中的等效载荷研究摘要:风电叶片作为风力发电机接收风能的主要部件,其设计寿命长达20年。

研究表明,由于长期受到交变载荷影响,疲劳破坏是叶片主要失效形式,进行疲劳试验是验证叶片性能和寿命最有效的方式。

目前,叶片疲劳试验普遍采用单点激振方法,使叶片持续上下振动,以此来测试其疲劳寿命。

关键词:风机叶片;等效转换;疲劳载荷;复合材料引言当前多数风机叶片缺陷检测分两种情况。

一是使用物体材料反射率差异巡查,即有缺陷和无缺陷物体反射频率不同,通道检测可以发现缺陷;二是使用计算机视觉技术和深度学习方法选出有缺陷的图片,然后根据拍摄的信息具体定位到缺陷所在的风机叶片上的准确位置,最后派遣人员检修或更换。

玻璃钢复合材料是一种高性能的纤维增强复合材料,具有质量轻、硬度高和耐腐蚀等优点,适用于恶劣气候等实际工况的要求,一直是大中型风机叶片的常用材料。

但是,由于风机内部结构复杂,制造过程复杂,受风蚀、雨蚀等环境因素的影响,如检测和处理不当,叶片可能断裂,造成严重后果。

目前,风机叶片检测的方法主要有目视法、超声波检测、传统视觉算法、声发射检测、红外热成像和图像检测技术等。

1叶片传统的等效疲劳载荷计算方法风力机叶片的设计与性能分析的重点在于疲劳研究。

风机叶片载荷主要为20年设计生命周期内的动载荷,动载荷中的周期载荷、非周期载荷可统称为疲劳载荷。

针对载荷的处理,美国风能技术研究部人员提出了利用雨流法对风荷载进行统计分析,通过分布的荷载幅值来描述疲劳载荷历程.目前风机在运行中的疲劳载荷可以通过GHBladed软件进行模拟仿真,以载荷-时间历程形式输出,称为时域载荷。

但是由于时域载荷的不确定性,这种载荷谱难以直接应用,通常会对其进行统计处理。

作为在风电机组设计行业被应用最为广泛的商业仿真软件,GHBladed中提供对疲劳载荷进行等效处理的功能模块。

通过雨流计数方法对时域载荷进行循环计数,得到载荷均值、幅值和循环次数的马可夫载荷表。

高原型风力发电风轮叶片的材料疲劳性能评估

高原型风力发电风轮叶片的材料疲劳性能评估随着能源问题的日益突出,风力发电作为一种清洁、可再生的能源形式受到了广泛关注。

而风力发电机的核心部件之一,风轮叶片的性能评估对于提高风力发电机的效率和可靠性至关重要。

特别是在高原地区,由于气候和地形的特殊性,风轮叶片的材料疲劳性能评估显得更加重要。

高原地区的特点是海拔高、气温低、气压小,同时还伴随着较强的日照和大气湿度。

这些因素对风轮叶片的材料疲劳性能造成了直接的影响。

首先,由于海拔较高,空气密度较低,风轮叶片所受风力的作用力较小,相应的叶片应力较小。

因此,高原地区的风轮叶片可以使用相对较轻、强度较高的材料,以提高整体效率。

其次,低温和高湿度环境容易导致材料的强度和韧性下降,加速了风轮叶片的疲劳破坏。

要评估高原型风力发电风轮叶片的材料疲劳性能,首先需要选择适当的材料。

常见的材料有纤维增强复合材料、玻璃纤维增强塑料等。

这些材料具有良好的抗拉强度、抗冲击性和防腐蚀性能,适合在恶劣环境下使用。

然后,需要进行一系列的实验和测试,以模拟高原气候条件下风力发电机叶片的工作状态。

例如,可以设计风洞实验,通过调整风速和温度等参数,观察材料的疲劳寿命和断裂形态。

同时,还可以采用数字仿真方法,通过数学模型预测风轮叶片的疲劳寿命,并分析不同工作条件下材料的疲劳损伤机制。

在实验和测试的基础上,可以根据材料的疲劳性能评估结果,优化风轮叶片的设计和制造工艺。

例如,可以调整叶片的形状、加强表面涂层的耐候性、改进叶片连接部件等,以提高叶片的抗疲劳能力和使用寿命。

此外,还可以通过定期检测和监测风轮叶片的工作状态,及时发现疲劳损伤情况,并进行维修和更换。

总的来说,高原型风力发电风轮叶片的材料疲劳性能评估是确保风力发电机稳定运行和延长寿命的重要环节。

通过选择合适的材料、进行实验和测试、优化设计和制造工艺,可以提高叶片的抗疲劳能力和可靠性,从而促进风力发电在高原地区的应用和发展。

随着技术的不断进步和经验的积累,相信高原地区风力发电的效率和可靠性将不断提高,为清洁能源的发展做出更大贡献。

风电叶片研究报告

风电叶片研究报告一、风电叶片的结构组成风电叶片是由多层复合材料构成的,主要结构组成包括叶片根部、叶片身和叶尖三部分。

其中,叶片根部连接着轮毂,起到传递叶片受力的作用;叶片身是叶片的主体部分,通常呈翼型或者矩形等形状,其外部覆盖着玻璃纤维或碳纤维等强度高、重量轻的材料;叶尖则呈锥形,起到增加离心力的作用,能够提高风电机组的输出功率。

二、风电叶片的材料选择风电叶片的材料选择是其中的关键环节。

一般而言,根据叶片所处的不同位置和受力环境,可以选择不同的材料。

当前,用于风电叶片制造的材料主要包括玻璃纤维增强塑料(GRP)、碳纤维增强塑料(CFRP)、环氧树脂等。

其中,GRP的强度较低,适用于叶片较小的风力发电机组;CFRP强度较高,适用于叶片大的风力发电机组。

三、风电叶片的制造工艺风电叶片的制造工艺包括叶片设计、叶片制造、叶片存储和运输等环节。

其中,叶片设计是整个制造工艺中最为关键的一环。

在叶片设计过程中,需要考虑叶片形状、厚度分布、弯曲角度、翼型等因素,在目标性能指标的前提下进行优化设计,确保叶片具有足够的强度和刚度。

叶片制造过程中,一般采用纤维缠绕、层叠、真空吸塑、热固化等工艺。

在纤维缠绕工艺中,先将玻璃纤维或碳纤维浸渍在环氧树脂中,再采用机械纤维缠绕设备,将纤维缠绕在模具上,形成叶片主体部分;在层叠工艺中,则采用贴合或真空吸塑等方法,将纤维层叠在一起形成叶片结构;在热固化工艺中,将浸渍好的纤维坯料放入高温烤箱中加热,使树脂固化,形成叶片。

四、风电叶片的性能优化风电叶片的性能优化涉及多个方面,包括静态强度、动态响应、疲劳寿命、噪声等指标。

目前,针对这些方面的研究主要围绕着以下几个方面展开。

1. 优化叶片结构,如采用复合材料结构来加强叶片强度。

2. 采用数值模拟方法优化叶片设计,如有限元分析等,以提高叶片的负载承受能力。

3. 控制叶片制造过程,以保证叶片形状的精度和强度的一致性。

4. 采用智能化监测系统,对风电叶片的使用状态和性能进行实时监测,以提高叶片的可靠性和安全性。

基于泊松随机过程的风力发电机叶片疲劳寿命估算-机械工程学报

机

械

工

程

学 报VBiblioteka l.52 Sep.No.18 2016

JOURNAL OF MECHANICAL ENGINEERING

DOI:10.3901/JME.2016.18.134

基于泊松随机过程的风力发电机叶片 疲劳寿命估算*

米 良 1, 2 程 珩1 权 龙1

Abstract:Fatigue life determines the length of the service life of engineering structure under normal working conditions, and it is very important to predict the fatigue life accurately for the fatigue design of parts. Due to mechanical parts subjecting to random variable load during the working time, the interaction effect between loads is significant which changes the fatigue damage caused by single cycle load. Ignoring this effect will affect the accuracy of the estimation of fatigue life. In the current study, the fatigue damage accumulation rule cannot be considered. To solve this problem, a method for estimating the fatigue life of components by combining the non-homogeneous Poisson stochastic process function with the theory of the concomitant damage is put forward, which takes the problem of loading sequence caused by the interaction effect between loads into account. The accuracy of this method is verified by the random loading test. It is applied to the estimation of the fatigue life of wind turbine blades. The results show that this method is reliable and effective, which provides a new path for the fatigue reliability design of wind turbine blades. Key words:random variable amplitude load;Poisson stochastic process;sequence of loading;accompanying damage;fatigue life

风力发电机旋转样本谱及疲劳寿命预测

风力发电机旋转样本谱及疲劳寿命预测贺广零【摘要】为了考虑桨叶旋转效应,准确进行风力发电机疲劳寿命预测,提出了基于旋转样本谱的风力发电机疲劳寿命预测模型.借助Fourier变换,推导了考虑旋转效应的旋转样本谱,并与Von Karman谱(一种固定点紊流风谱)进行比较.在旋转样本谱的基础上,提出了源于Palmgren-Miner线性损伤准则的风力发电机疲劳寿命预测模型,并以1.25 MW风力发电机为例进行疲劳寿命分析.结果表明,与固定点紊流风谱相比,旋转样本谱的能量分布发生了根本变化,其能量由低频向高频移动,在高频段曲线会出现多峰情况;基于旋转样本谱的疲劳寿命分析更接近实际情况,而基于Von Karman谱进行风力发电机疲劳寿命预测不够精确,且偏于不安全.【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2010(042)005【总页数】4页(P816-819)【关键词】风力发电机;Fourier变换;旋转样本谱;Palmgren-Miner线性损伤准则;疲劳寿命预测【作者】贺广零【作者单位】同济大学,建筑工程系,上海,200092【正文语种】中文【中图分类】TK8作为目前最为成熟的新型可再生能源,风能在世界范围内获得了广泛应用.近年来,风力发电机桨叶疲劳及其可靠度问题引起人们的高度关注[1].从整体上看,现有的风力发电机疲劳寿命预测都基于固定点紊流风谱,没有考虑桨叶旋转效应的影响[2-5].为了准确进行疲劳寿命预测,本文首先提出了考虑桨叶旋转效应的紊流风速谱(旋转样本谱),然后基于旋转样本谱提出了风力发电机疲劳寿命预测模型,并对1.25 MW的风力发电机进行疲劳寿命分析.固定点紊流风谱是指某固定点处的紊流风谱,也就是没有考虑桨叶旋转效应的紊流风谱.固定点紊流风谱是风能技术领域的特殊提法,与下文提出的旋转样本谱相对应,其本质与风工程中的紊流风谱是一致的.常见的固定点紊流风谱有Von Karman 谱[6]、Kaimal谱[7]、Harris 谱[8]、Davenport谱[9]等,本文在分析过程中采用了物理机制较为明确的Von Karman谱:式中:σv为风速标准差;Lv为积分尺度;vs为平均风速.对式(1)进行逆Fourier变换,可推得与Von Karman谱对应的自相关函数为式中:Γ(·)为Gamma函数;K1/3(x)为第二类修正Bessel函数,阶数ν=1/3;T'与积分尺度Lv的关系为[10]与固定点紊流风谱不同的是,旋转样本谱是考虑了桨叶旋转效应的紊流风谱.在图1中,OAC确定的平面为风轮平面,点A和点C分别是Q点在时间段τ内起始时刻和终止时刻所对应的位置.点B为风轮平面外一点,位于点C的上风向距离处.显然,BC垂直于风轮平面.由泰勒的冻结流假设(Taylor's frozen-flow hypothesis)可知,C 点在t=τ时刻的瞬时风速与上风向vsτ处的B点在t=0时刻的瞬时风速相等.因此,A点和C点(Q点在不同时刻的位置)的自相关函数可转化为A点和B点在同一时刻的互相关函数.在图1中,将速度vA沿BA方向和垂直于BA方向进行分解,可得到平行于BA方向速度分量vLA和垂直于BA方向的速度分量vTA.同理,对速度vB进行分解可得到vLB和vTB.由Bachelor(1953)的研究成果可知,如果湍流是均匀且各向同性的,则顺风向风速相关函数kv(s,0)可表示为[11]式中:kL(s)为vLA和vLB之间的相关函数;kT(s)为垂直于BA方向上速度分量vTA 和vTB之间的相关函数,s为矢量BA.已知桨叶的转速为Ω,BC之间的距离为s1=vsτ,则叶轮平面上 AC 之间的距离为2rsin(Ωτ/2),AB 之间的距离为利用上述几何关系,相关函数kv(s,0)可改写为对于不可压缩气流,Bachelor(1953)同时还给出了以下关系式[11]:当矢量s指向顺风向时,BA方向风速相关函数kL(s)将与顺风向风速相关函数kv(s1)重合,而kv(s1)等于固定点自相关函数kv(τ),则可根据kv(τ)来确定kL(s1)的表达式.依据式(2),又有关系式τ=s1/vs,相关函数kL(s1)可表示为假设湍流是各向同性的,则kL(s)与矢量s的方向无关,结合公式(3)有将式(7)代入到式(6)中,可得到旋转桨叶上半径为r的点顺风向风速自相关函数k0v(r,τ):对式(8)进行Fourier变换即可得到旋转样本谱函数S0v(f):式中:S0v(f)为单边紊流风速功率谱.因相关函数k0v(r,τ)为偶函数,故有则式(9)可改写为对较大的τ而言,(r,τ)会趋于零,所以首先可将积分范围缩小为[-T/ 2,T/2].不妨假设(r,τ)的变化周期为T,在τ>T/2时的范围内(r,τ)等于(r,T -τ),故积分范围可改写为[ 0,T].此时,式(10)可转换为由于无法获得式(11)的解析表达式,则可对其进行离散化求解:多数疲劳损伤曲线是依据等幅激励实验得出的.当前工程上应用较为广泛的是Palmgren-Miner提出的线性疲劳累积损伤准则[12],本文的疲劳寿命预测模型亦基于该准则而建立.依据Palmgren-Miner线性损伤准则,对于N个时间段中的任意一个时间段而言,如果应力幅值为ΔSi,ni周这样强度的激励造成的试件总损伤度为式中:参数S1和m依据材料的S-N曲线确定.如果试件危险部位所产生的动力响应X(t)是一个均值为零的高斯随机过程,其幅值可近似认为服从Rayleigh分布[13],则总的期望损伤度为式中:循环次数通过ν0来体现,式中:λ2、λ0分别为第2阶、第0阶谱矩,而第k阶谱矩可以统一表示为式中:Sx(f)是基于Von Karman谱Su(f)或者旋转样本谱S0u(f)经过随机动力分析获得的响应谱[14].Wirsching 和 Light的研究表明,式(12)中等效应力幅值ΔS 可表示为[14]此时,风力发电机疲劳寿命可由下式确定:式中:Dfailure是破坏时的损伤度,pi是第i荷载步的持时权重.以典型的1.25 MW三桨叶变桨距型风力发电高塔系统为例进行分析.已知风力发电机的桨叶半径R为28 m,转速Ω为30 r/min,额定风速为16 m/s,切入风速为 4 m/s,切出风速为25 m/s,轮毂高度50 m,地面粗糙度0.01 m.根据IEC61400 -1[17],积分长度 Lv取为 73.5 m.风力发电机桨叶材质为钢材,由S-N曲线可确定参数m=5. 5,S1=1 460 MPa.基于上述参数则可借助Matlab 软件进行旋转样本功率谱计算和风力发电机疲劳寿命预测.图2是旋转样本谱与经典紊流风谱Von Karman谱的比较(平均风速取12 m/s),不难发现,旋转样本谱的能量分布发生了根本的变化,其能量由低频向高频移动,在高频段曲线会出现多峰情况.图3为风力发电机桨叶疲劳寿命分析结果,分析点距离轮毂中心1.5 m处.由图3可知,基于旋转样本谱的疲劳寿命预测值远远小于基于Von Karman谱的值,前者与后者之比大致为1/10.以平均风速为21 m/s的运行情况为例,基于旋转样本谱的疲劳寿命预测值为59 101 h(6.75 a),而基于Von Karman谱的预测值为573 866 h(65.51 a).由于风力发电机设计要求使用寿命为20 a[17],故前者认为此初步设计是不安全的,而后者则完全相反.之所以会出现截然相反的结论,是因为基于旋转样本谱的疲劳寿命分析不仅考虑了脉动风速导致的应力幅值变化,而且还考虑了旋转桨叶位置变化(桨叶在不同高度处承受的风压不一样)导致的应力幅值变化.显然,基于旋转样本谱的疲劳寿命分析更接近实际情况,基于Von Karman谱等固定点紊流风谱进行风力发电机疲劳寿命预测不够精确,且偏于危险.1)推导了考虑了桨叶旋转效应的紊流风谱(旋转样本谱).与固定点紊流风谱相比,旋转样本谱的能量分布发生了根本的变化,其能量由低频向高频移动,但总能量保持不变.同时,在高频段曲线会出现多峰情况.2)提出了基于旋转样本谱的疲劳寿命预测模型.研究表明,基于旋转样本谱的疲劳寿命分析更接近实际情况,基于Von Karman谱等固定点紊流风谱进行风力发电机疲劳寿命预测不够精确,且偏于不安全.因此,在进行风力发电机疲劳寿命分析时应采用旋转样本谱.【相关文献】[1]BURTON T,SHARPE D,JENKINS N,et al.Wind energy handbook[M].Chichester:John Wiley& Sons,2001:287-293.[2]VEERS P S.Simplified fatigue damage and crack growth calculations for wind turbines[C]//Proceedings of the Eighth ASME Wind Energy Symposium.Texas:ASME,1989:133-140.[3]SUTHERLAND H J.Frequency domain analysis of the fatigue loads on typical wind turbine blades[J].Journal of Solar Energy Engineering, 1996,118(4):204-211.[4]SUTHERLAND H J.On the fatigue analysis of wind turbines[R].New Mexico:Sandia National Laboratories,1999.[5]DICK VELDKAMP.Chance in wind energy:a probabilistic approach to wind turbinefatigue design[D].[S.l.]:Delft University of Technology,2006.[6]VON KARMAN.Progress in the statistical theory of turbulence[J].National Academy of Sciences, 1948,34(11):530-539.[7]HARRIS R I.The nature of the wind[C]//Proceedings of the Modern Design ofWind Sensitive Structures.London:Construction Industry Research and information Association,1971:29-55.[8]KAIMAL J C.Spectral characteristics of surface-layer turbulence[J].Journal of Royal Meteorological Society, 1972,98:563-589.[9]DAVENPORT A G.The spectrum of horizontal gustiness near the ground in high winds[J].Quarterly Journal of the Royal Meteorological Society, 1961,87:194-211. [10]HINZE J O.Turbulence[M].New York:McGraw -Hill,1975:1 -790.[11]BATCHELOR G K.The theory of homogeneous turbulence[M].Cambridge:Cambridge University Press,1953:34-44.[12]MINER M A.Cumulative damage in fatigue[J].Journal of Applied Mechanics,1945,12:159 -164.[13]CRANDALL S H,MARK W D.Random vibration in mechanical systems[M].New York:Academic Press,1963:1-166.[14]GEORGE R L,CONNELL J R.Rotationally sampled wind characteristics and correlations with MOD-OA wind turbine response[R].Richland:Pacific Northwest Laboratory,1984.[15]WIRSCHING P H,LIGHT M C.Fatigue under wide band random stresses[J].Journal of the Structural Division, 1980,106:1593-1607.[16]RICE S O.Mathematical analysis of random noise[J].Bell System Technical Journal,1945,24:46 -156.[17]GEMANISCHER Lloyd.Guideline for the certification of offshore wind turbines [S].Hamburg:Germanischer Lloyd,2005:1-13.。

风力机叶片寿命损耗计算方法与工程应用

Vo 1 . 1 4 No. 4

De c . 2 01 7

文章编号 : 1 6 7 2 —9 3 3 1 ( 2 0 1 7 ) 0 4 —0 0 8 3 —0 7

风 力 机 叶 片 寿命 损 耗 计 算 方 法 与 工 程 应 用

李 录 平 ,封 江 ,杨 波

( 1 . 长沙理工大学 能源与动力工程学院 , 湖 南 长沙 4 1 0 0 0 4 ; 2 . 广州特种承压设备检测研究 院, 广 东 广 州 5 1 0 0 0 0 )

Cha n gs h a 41 00 04,Chi n a;2 . Gu a ng z ho u Sp e c i al Pr e s s u r e Equi pm e nt I ns pe c t i o n

a n d Re s e a r c h I n s t i t u t e ,Gu a n g z h o u 5 1 0 0 0 0, Ch i n a )

第 1 4卷第 4 期

2 0 1 7年 1 2 月

长 沙 理 工 大 学 学 报 (自 然 科 学 版 ) J o u r n a l o f C h a n g s h a U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y ( N a t u r a l S c i e n c e )

摘

要: 针 对 风 力 机 叶片 载荷 仿真 模 拟 时 不 同 载 荷 造 成 寿 命 损 耗 比例 不 明 确 的 问 题 , 通 过 将 风 力 机 叶 片 沿

翼 展方 向 等 效 为 一 定 厚 度 的空 心 等 腰 梯 形 , 分 析 了 风 力 机 叶 片在 不 同载 荷 下 的频 率 特 性 。结 合 M i n e r 寿 命