基于有限元法的汽车轮毂强度分析

汽车轮胎的有限元阐述

汽车轮胎的有限元阐述有限元分析法在对汽车轮胎力学结构进行分析之时,使研究工作达到了巅峰的阶段,这一分析方法在应用之时把汽车轮胎看作各向异性连接体,轮胎的构造与材质得到了简易的分析,同时能够将与轮胎相关的信息整体地呈现出来,进而完成对起初轮胎性能推测的目标。

目前有限元分析法在轮胎的充气形状和应力、载荷—位移曲线、接地面积和形状、轮胎的滚动阻力以及侧偏特性等方面都得到了广泛的应用,且取得了良好的应用效果。

1 汽车轮胎结构力学非线性有限元分析1.1 建设有限元汽车轮胎模型众所周知,汽车轮胎在地面运行的状态为滚动,在计算量上应用初始构形会产生很多弊端。

而有限元分析法的使用对轮胎模型进行建设之时有效地应用轮胎滚动构性这一参考构形,此时三维实体单元模拟的组成元素为以下种类:轮胎、轮惘及刚性路面;汽车有限元模型的建立健全,把轮胎运动的形式细化为刚体滚动和纯变形两类;而接触单元模拟成为表示轮胎与地面之间的相互作用的效果;胎面花纹沟被省略的同时细化网络将汽车轮胎接触区域周边的面貌呈现出来;三维超弹性模拟应用在轮胎胎面橡胶上;使用三维复合材料单元模拟的对象主要是胎体帘布层、带束层和冠带层;六面体八节点等参元模拟用于建设汽车轮胎结构;对于以上一切的单元,其均具有变形能力强、高硬度的特征。

1.2 对汽车轮胎承载部件受力情况的分析应用有限元分析法对195/651R489H型号的高速轿车子午线轮胎垂直加载这一工作状况下的结构进行分析。

因为汽车轮胎在垂直载荷的作用下,此时轮胎自体与地表接触时不是轴对称这是必然的结果,那么此时与轮胎相接触的地面区域势必会产生复杂多变的应力,且发生无规则的形变。

有限分析法在应用之时发现在接触底的中心轮胎胎体帘布层无应力产生,而当汽车轮胎与接地中心背离之时胎体帘布层受到了拉应力的作用,并且在接触区域的始末端拉应力的数值是最大的;有限元分析法在对汽车轮胎的带束层进行分析之时,发现其并不是在轮胎接地内、外区域均受到拉应力的作用,在接地区域内部其只受压应力,而产生压应力最大的位置依然是汽车轮胎接地区域的中心,并且轮胎第一带束层接地中心的压应力远远小于第二带束层,在接地区域的其他范围内第一、二带束层所受的压应力值基本一致。

基于有限元法的重型卡车轮毂松动原因及改进_宋希亮

, 心加速度 a 驱动轮轮距为1 整车 3 8 4 0 mm, g i=0. 单桥 载 重 1 质心高度为 1 4 7 2mm, 3、 2 0t两 种 工 况 下, 左右车轮轮毂轴 承 座 与 轴 承 外 圈 之 间 的 实 际 接 触应力如表 2 所示 。

表 2 转弯工况不同载重下轮毂轴承座接触应力 位置 项目

左侧车轮

P1L P2L

2 4. 1 8 1 7. 1 5 5. 4 4 3 0. 0 0

0.000 2.469 4.937 7.406 9.874 12.343 14.811 17.280 19.748 22.217 NODAL SOLUTION

右侧车轮

P1R P2R

) 图 4 轮毂外侧轴承座接触应力云图 ( 单位 : MP a

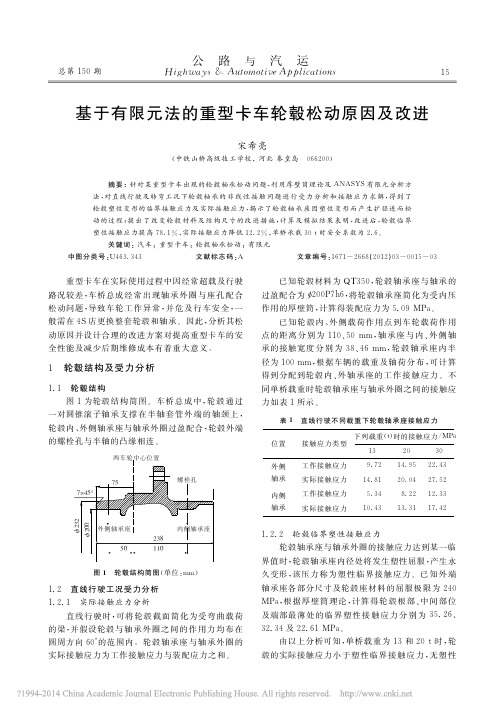

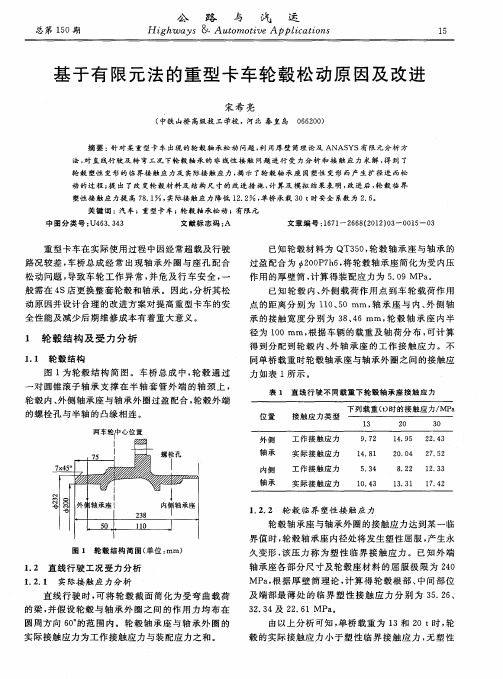

2. 1 有限元模型

根据 轮 毂 受 力 及 与 轴 承 外 圈 的 配 合 情 况 , 建立

如图 3 所示的有限 元 模 型 , 将车轮与轮毂相连的部 分简化成一个整体 , 对轴承外圈内面施加全约束 , 轴 在 承外圈与轮毂轴承 座 配 合 位 置 建 立 刚 - 柔 接 触 , 轮毂的实际受力位置施加外载荷 。

从图 4 可 以 看 出 : 载重为1 轮毂外侧轴 3t 时 , 工作 承座的高应力 区 为 宽 度 为 8 mm 的 一 条 环 带 , , 接触应力值 为 1 实际接触应力为 2. 3~1 7. 3 MP a , 小于临界塑性接触应力 。 1 7. 4~2 2. 4 MP a 对单桥载重 1 3、 2 0、 3 0t3 种载荷工况时的轮毂 接触 应 力 进 行 分 析 , 3种载荷工况下外侧轮毂轴承 座的接触应力如表 3与 轴 承 外 圈 配 合 可 靠; 单桥载重为3 0t 时, 外侧轴承座的接 触 应 力 超 过 轮 毂 轴 承 座 端 部 处 的临界塑性接触应 力 , 轮毂轴承座端部产生塑性变 高, 从而使轴承外圈松动 。

基于ANSYS的汽车铝合金轮毂轻量化设计

基于ANSYS的汽车铝合金轮毂轻量化设计作者:方宝涛徐丹来源:《时代汽车》2023年第21期摘要:针对汽车轻量化的需求,以某款轿车的铝合金轮毂为研究对象,利用ANSYS软件进行参数化建模和有限元分析,计算并分析了不同轮辐数量和轮辐厚度对轮毂最大变形量和等效应力的影响,并从中选出满足使用要求的轻量化优化方案,对后续轻量化设计工作具有实用意义和借鉴作用。

关键词:ANSYS 铝合金轮毂轮辐轻量化1 引言汽车轮毂是支撑轮胎,缓冲外界冲击,实现轮胎与路面的接触,保证车辆的行驶性能的圆柱形金属部件。

汽车在行驶中,车轮与地面的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。

因此轮毂的强度大小是汽车稳定、可靠运行的重要因素[1]。

轻量化趋势是未来汽车的必然选择,而研究汽车轮毂的轻量化设计,也必须考虑到其机械性能能否满足要求[2]。

如闫龙龙[3]通过减小轮毂尺寸、使用轻质材料、采用计算机进行结构设计等方式实现了轮毂的轻量化。

武海滨等[4]结合铝合金材料特性,利用有限元分析技术,计算出轮辐的最佳厚度和两个轮辐之间的最佳角度范围,减轻了轮毂的重量。

王俊峰等[5]探讨了碳纤维材料在汽车轻量化设计中的应用。

本文以某款轿车的铝合金轮毂进行研究,利用有限元分析软件ANSYS建构了铝合金轮毂模型,计算出不同轮辐数量和厚度条件下的应力分布,通过强度分析,围绕铝合金轮毂的结构和工艺等方面展开轻量化设计。

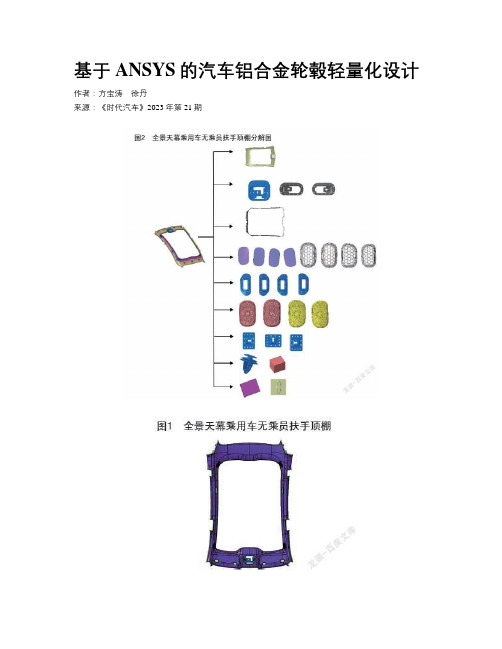

2 汽车轮毂简介轮毂主要由轮辋、轮辐、偏距、轮缘与槽底构成。

轮辋与轮胎装配相配合,支撑轮胎的车轮部分;轮辐与车轴轮毂实施安装连接,支撑轮辋的车轮部分。

轮毂组成部分如图1所示。

目前市场上的汽车轮毂主要分为3种:钢制轮毂、铝合金轮毂以及镁合金轮毂。

钢制轮毂在市场上已不多见,大部分适应用于卡车或必须承载重量较大的车辆所使用,优点是结构强度高与耐冲击性良好,但缺点是重量重;铝合金轮毂以铝合金为基本材料,并适当加入各种金属元素,如:锰、镁、铬等元素,铝合金轮圈除了在造型上更加多变外,还具有形性好、质量轻,具有可回收等一系列优点,对减轻车身重量、节能减排都有着很大的影响;镁合金轮毂在汽车上的使用并非最近才出现的,是近几年来汽车市场上较为少见的产品,碳纤维轮圈具有高强度低重量的物理特性,同等体积的碳纤维强度为钢制轮毂10倍,重量却仅有钢制轮毂的1/4,但制造成本也比传统工艺高许多,且目前无法量产化,因此目前只有顶级轿车或跑车才会使用。

汽车轮毂的有限元分析及优化

上保证 了机器 人具 有 良好 的性 能 , 对机 器 人 优 化 设 计 具有 重要 借鉴 意 义 。

参 考 文 献

u r a t i o n a n d b e h a v i o r o f m u h i b o d y m e c h a n i s m s I J 1 .S y s —

me t r i c mo d e l i n g a n d f i n i t e e l e me n t a n a l y s i s w e r e c a r r i e d o u t b y ANS YS s o f t w a r e .T h e h u b s t r u c t u r e wa s o p t i mi z e d a c c o r d i n g

ni f i c a nc e .

Ke y wo r d s : i f n i t e e l e me n t ,a u t o mo b i l e h u b ,AN S Y S,p a r a me t r i c mo d e l i n g,o p t i mi z a t i o n d e s i g n

t o t h e s t r e n g t h c a l c u l a t e d o f t h e hu b,a n d t he o p t i ma l s i z e o f t h e wh e e l hu b i s in f a l l y a c hi e v e d. Th e o p t i mi z a t i o n r e s ul t s o f

LU Ya n g, W ANG Hu q i , YI N Yup e n g

基于有限元法的轮毂成形工艺对比

基于有限元法的轮毂成形工艺对比张建新;周敏;周玉峰【摘要】This experiment compared processing plans for forming of a certain type of hub. The numerical simulation and the experimental research of the forming process of hub were conducted under different conditions to analyze the influ-ence of the forming process on stress distribution, strain distribution, metal flow velocity, forming load and internal organi-zation. The results showed that the forming load for workpieces at 800 ℃ by closed die forging was low, and under this condition, the internal organization was granular pearlite, the mould structure was simple and the mechanical properties of the internal organization were better than those of the widmanstatten under the conditions in the other two processing plans. In conclusion, the closed die extrusion and the closed die forging have differences in the equivalent stress, the equivalent strain, the metal flow velocity and the internal organization. The simulation result is instructive for the choice of the actual production process.%目的:对比某型号轮毂成形的工艺方案。

有限元分析技术在汽车轮毂设计中的应用研究

技术与实践154 / INDUSTRIAL DESIGN 工业设计有限元分析技术在汽车轮毂设计中的应用研究APPLICA TION RESEARCH OF FINITE ELEMENT ANAL YSIS TECHNOLOGY IN AUTOMOBILE WHEEL HUB DESIGN长春工业大学 李明 朱宝对需要仿真分析的几何结构数据进行几何清理,将几何特征进行适当的简化并划分成合适的网格,根据不同的几何结构可以选择不同的单元类型进行仿真,单元类型可以分为壳单元(Shells )、实体单元(Solids )、梁单元(Beams )。

给处理好的网格定义材料属性,并根据真实的试验情况施加约束、载荷和工况(尽可能的接近实际试验状态);(2)数据分析。

选用合适的数值求解器(不同的求解器对网格划分的要求不同)对处理好的网格数据进行求解计算;(3)计算结果后处理。

根据处理后的数据几何结构的可靠性进行评估,并对风险项进行优化设计;(4)再次验证。

对优化后的FEA 模型再次数据分析,验证优化后的设计方案是否规避了风险并且合理可靠。

有限元技术可以应用在工业生产过程中,比如工业产品零部件的强度分析,分析各部件在使用工况下是否满足材料的强度极限,提前发现风险点并进行优化改良,使得产品更加安全可靠。

现在,各大汽车制造企业都成立了自己的CAE 分析部门。

有限元分析技术已经成为汽车研发制造过程中不可或缺的一部分。

有限元技术可以在乘用车研发过程中主要有以下几个方向的应用:(1)结构分析,如白车身弯曲刚度分析、扭转刚度分析、安装点强度分析;(2) CFD 分析,如整车流场分析,发动机舱热流场分析;(3) NVH 分析,如动刚度分析、震动噪声分析等;(4)碰撞安全分析,如乘用车碰撞模拟实验、约束系统匹配分析、行人保护分析。

其中,轮毂作为汽车的重要承载部部件,其结构的可靠性极其重要。

2传统设计方法与有限元分析设计方法的对比分析2.1传统轮毂设计方法流程及其存在的问题在传统汽车轮毂设计过程中造型设计和结构设计是分开进行的。

重型汽车轮毂的有限元分析及优化设计

重型汽车轮毂的有限元分析及优化设计摘要:目前,重型汽车轮毂主要用钢铁作为主要材料,而由于轻合金材料价格原因,重型轻合金轮毂材料使用很少。

轮毂是汽车上重要的安全性能零部件之一,在行驶过程中承受各种负载和高速产生的高温作用。

所以轮毂的结构设计好坏直接影响汽车在行驶过程中安全舒适性和操纵稳定性,本文主要以重型汽车轮毂为研究对象,对重型汽车轮毂的有限元分析及优化设计进行了探讨。

关键词:重型汽车轮毂;有限元分析;优化设计一、重型汽车轮毂选材1.选择轻合金材料在汽车行业中镁合金材料也已经开始被人们开始关注,因为它具有许多优点:(1)重量较轻、耗油量少节省能源。

由于其密度为1.74g/cm3相对钢重量来说,是钢轮重量的四分之一。

(2)具有降低噪声和减缓震动作用。

由于镁合金材料具有良好的阻尼系数,在行驶中有效的减震、降噪,给驾驶者一个平稳性,相对于铝合金和钢制材料驾驶时感觉更舒适。

(3)精度高。

由于镁合金材料具有良好的物理属性、化学属性以及尺寸稳定性,镁合金轮毂的制造精度高于钢轮,所以在高速行驶下可以保持很好地稳定性。

(4)散热效果好。

汽车在行驶时由于轮胎与地面接触摩擦会产生大量的热量,而镁合金材料的传热系数比钢制材料大近三倍,且制动片不易老化,所以行驶时镁合金轮毂相对来说散热较快,增加了安全系数。

(5)外形美观。

但是由于本文以重型汽车为研究对象,镁合金在塑造性差,后期制造加工困难和实验周期长,所以镁合金不易于作为重型汽车轮毂材料。

而铝合金车轮早已在汽车上为主要的使用材料,今后铝合金车轮的应用也是必然趋势。

无论是外形还是工业上,铝合金轮毂都象征整车档次,多变的车轮轮辐形态也为越来越多的人们所喜爱。

2.选择钢制材料根据《中国汽车轮毂行业市场现状及投资前景预测报告》显示,从2016年起,我国钢制轮毂在车配套需求量将超过16000万件,虽然铝合金生产量大于钢制轮毂但用在商用车上钢制占三分之二具有明显优势。

(1)易焊接,制造工艺简单。

有限元分析技术在汽车轮毂设计中的应用研究

科学技术创新2020.29汽车轮毂设计工作开展时,需综合考量汽车轮毂的美观性与可靠性,确保汽车轮毂达到国家行业设计标准。

为提升汽车轮毂设计工作整体水平,可合理应用有限元分析技术,开展汽车轮毂仿真模型试验,对汽车轮毂结构、材料、强度等进行优化,保证汽车轮毂设计工作的可靠性。

鉴于我国汽车保有量的不断攀升,汽车生产工艺不断提升,为实现轻量化节能设计目标,需对汽车轮毂设计方式进行合理创新。

1有限元分析在汽车工程领域的应用结构分析:应用有限元分析技术,可实现对复杂的汽车发动机零部件、汽车变速器壳体、车身和汽车轮毂的结构进行校核与优化,同时分析其相应的弯曲刚度、材料强度、扭转刚度析等;碰撞安全分析:为保证汽车轮毂具有一定可靠性与安全性,可基于有限元技术开展汽车碰撞实验,对行人保护系统、约束系统进行可靠性评估,判断汽车轮毂的整体安全性与可靠性。

CFD 分析:该种分析工作,主要是对整车流场进行评估分析,评估发动机舱热流场的实际变化规律,保证整体运行安全性与可靠性;NVH 分析:该项分析工作,主要对汽车的动态刚度与震动噪声进行分析,基于有限元分析技术对汽车轮毂设计方案进行合理优化,提高汽车运行的整体舒适度与安全性[1]。

2有限元分析技术在汽车轮毂设计中的应用研究2.1汽车轮毂设计问题解析通过对前人的汽车轮毂设计工作进行解析可知,汽车轮毂设计工作开展阶段,轮毂结构设计与造型设计独立开展,如汽车企业依据汽车设计造型进行车辆轮毂造型设计,在汽车轮毂的设计造型通过审核后,建构对应的三维模型,确保汽车轮毂造型与车身融为一体。

而后依据审核通过的造型设计要求,开展后续的轮毂结构设计工作,由于轮毂造型设计的局限性,使得结构设计无法达到预期安全要求。

为保证汽车轮毂设计方案的可靠性,达到国家标准的要求,需对汽车轮毂结构设计方案进行反复修改处理,不仅增加了汽车轮毂结构设计工作量,同时升高了结构设计方案的风险性,使得汽车整体生产制造受到影响,不利于车企整体运营管理。

汽车轮毂轴承有限元仿真分析

预设多种凸度匹配关系,分析其在不同载荷作用下,最大主应力,接触长度的变 化情况,综合总体分析结果,确定最佳凸度及匹配关系。通过理论计算,给出凸 度控制方程。 这种方法的优点是考虑整体应力、 变形情况, 确定的凸度更为合理; 缺点是模型复杂,计算量大,收敛性差。 (3)凸度混合有限元分析 凸度混合有限元分析采用凸度局部有限元分析确定若干组凸度, 用凸度整体 有限元分析对所确定的凸度进行分析,综合优化分析结果,确定最终凸度方程。 这种方法模型相对简化, 减小了计算量、 提高了收敛性, 凸度计算结果更趋合理。 2. 第二代圆锥滚子轮毂轴承凸度局部有限元分析 分析对象为轿车前轮毂双列圆锥滚子轴承,结构型式为;内圈分离,外圈整 体结构,带法兰盘,属第二代产品。 2.1 滚子与滚道凸型和凸度量的确定 根据国内外轴承样品的对比分析结果及在滚子与滚道多种设计方案进行分 析的基础上, 仅对滚子与内圈有凸度的情况进行仿真分析,并提出如下滚子与滚 道凸度设计原则,在轻载时,滚子的有效接触长度为滚子长度的 60%-70%,重载 时,不出现应力集中。在此选择的凸型为修正对数曲线,采用滚子、内圈滚道带 凸度的“2 凸”设计,并对四种情况的凸度匹配关系进行对比分析。 四种情况所给出的凸度量分别为: 滚子和滚道无凸度; 滚子凸度: 2.4μm, 内 圈滚道凸度:5μm;滚子凸度:8μm, 内圈滚道凸度:10μm;滚子凸度:15μ m, 内圈滚道凸度:15μm。 2.2 滚子和滚道凸度有限元模型及仿真分析 在轴承中, 由于滚子和滚道的接触特征完全一致,因此用一个滚子和滚道接 触的局部模型就能够进行整体的凸度仿真分析。采用 ANSYS 有限元分析软件进 行分析,图 2.1 给出了有限元分析网格划分模型。 2.3 分析结果

(轴承承受的径向载荷为 0.3Cr,滚

基于UG的凤舞汽车轮毂三维建模及有限元应力分析

华侨大学本科毕业设计论文摘要题目:基于UG的“凤舞”汽车轮毂三维建模及有限元应力分析摘要现今的汽车车轮设计是汽车造型设计中一个不可遗漏的重点,车轮不仅要满足承重、通风(制动器散热)的需要,而且车轮造型直接关系着汽车车身设计的品位和档次。

因此,如何进行车轮的造型设计,如何设计出有风格特色和审美情趣的车轮已成为车轮制造厂和设计者们最关心的问题,眼下越来越多的新技术正逐渐被应用到车轮的设计和开发上来。

轮毂是车辆行驶系的主要部件之一,是汽车与地面之间的传力元件,起着承载、转向、驱动、制动等作用。

近年来,随着车速的提高,轮毂的性能成为直接影响汽车制动安全性、操纵稳定性、行驶平顺性等重要指标的关键因素.美国一份关于卡车事故的研究报告指出:在1588 起事故中,有33 .5%是“车轮、轴承和轮胎”组件的失效所造成的,其中轮毂紧固件又占了很大的比额。

事故原因归于轮毂的部分是如此之大,因此就有必要对轮毂的强度和刚度进行研究。

本课题通过对中国传统文化的研究,归纳轮毂造型设计的要素,原则及其方法;并将其融合到汽车轮毂的造型设计中,从汽车造型的基本特征入手,结合视知觉心理学及工业设计美学,融入中国传统文化元素,进行具有中国特色的轮毂造型设计;运用UG三维建模及有限元分析技术,分析结构,进行模拟实验,以期设计出造型与结构一体化的具有中国特色的汽车轮毂。

本课题主要研究课题如下:1.模拟车轮径向疲劳试验,确定合适的载荷及边界条件。

2.模拟车轮弯曲疲劳试验,确定合适的载荷及边界条件。

综上所述,本课题对车轮的造型结构设计及其结构的应力分析方面进行了研究,为设计出具有中国特色的轮毂并检验其性能提供了依据。

关键词:中国元素UG 有限元疲劳仿真AbstractThe modern automobile wheel design is a missing focus in automotive design , the wheel not only to meet the needs of load-bearing , ventilation (brake cooling), and the wheel shape is directly related to the quality and grade of the car body design . Therefore, how the design of the wheel , how to design a unique style and aesthetic appeal of the wheel has a wheel manufacturing plant, and the designers are most concerned about , and now more and more new technologies are gradually being applied to the design of the wheel up and development .Wheel vehicle department one of the main components of the force transfer between the components in the car with the ground, and plays a role in carrying, steering, drive, brake. In recent years, as the speed increases, the performance of the wheel has become the key factor of a direct impact on automotive braking safety, handling and stability, an important indicator of driving and ride comfort. The study reported that the U.S. with a truck accident: in the 1588 accident, 33.5% is caused by the failure of the wheels, bearings and tire components, wheel fasteners accounted for a large scale . The cause of the accident is attributed to the part of the wheel is so large, so it is necessary to study the strength and stiffness of the wheelThis issue through the study of traditional Chinese culture , summed up the wheel design elements , principles and methods ; and integrated into the design of the car wheels , starting from the basic characteristics of the automotive styling,combined with the visual perception psychology and industrial design aesthetics, into the elements of traditional Chinese culture with Chinese characteristics for the wheel designing ; using UG three-dimensional modeling and finite element analysis technology to analyze the structure, conducting simulation experiments in order to design the car wheels.with the integration of style and structure with Chinese characteristics,.The main subject of research topics are as follows:1. Analog wheel radial fatigue tests to determine the appropriate load and boundary conditions .2. Analog wheel bending fatigue test to determine the appropriate load and boundary conditions.In summary, the wheel shape structure design and stress analysis of the structure, the subject of study for the design of the wheels with Chinese characteristics and provides a basis to test its performance.Keywords : Chinese elements UG Finite element Fatigue Simulation目录第一章绪论 (1)1.1课题的研究目的和意义 (1)1.2国内外研究的现状及发展趋势 (2)1.3研究内容 (5)1.3.1研究内容 (5)1.3.2. 课题创新点 (6)第二章理论基础与软件介绍 (7)2.1有限元法原理 (7)2.1.1有限元法概述 (7)2.1.2 弹性力学基本方程 (7)2.2.3结构有限元分析过程 (8)2.2 UG NX软件简介 (10)2.3本章小结 (11)第三章凤舞汽车轮毂的结构设计 (12)3.1凤舞汽车轮毂的结构设计 (12)3.1.1整体造型 (12)3.1.2轮辋 (12)3.1.3轮辐 (15)3.2 汽车轮毂模型的建立 (176)3.3本章小结 (15)第四章凤舞汽车轮毂的径向疲劳分析 (12)4.1 UG NX7.5静态结构分析 (18)4.2车轮径向疲劳试验 (19)4.2.1车轮径向疲劳试验简介 (19)4.2.2车轮径向载荷计算 (20)4.3 凤舞汽车轮毂径向疲劳仿真过程 (21)4.3.1材料参数 (21)4.3.2网格划分 (21)4.3.3载荷和约束 (22)4.4轮毂有限元结构结果分析 (24)4.5本章小结 (29)第五章凤舞汽车轮毂的弯曲疲劳分析 (30)5.1车轮弯曲疲劳试验 (30)5.1.1车轮弯曲疲劳试验简介 (30)5.1.2车轮弯曲载荷计算 (31)5.2车轮弯曲疲劳试验模型的建立 (31)5.2.1建立车轮弯曲疲劳试验几何模型 (31)5.2.2建立车轮弯曲疲劳试验有限元模型 (31)5.2.3施加边界条件及载荷 (32)5.3求解计算及结果分析 (34)5.4本章小结 (37)第六章结论与展望 (38)6.1主要结论 (38)6.2工作展望 (38)参考文献 (40)致谢 (42)附录:凤舞汽车轮毂CAD图 (43)第一章绪论1.1课题的研究目的和意义本课题研究的目的是:(1)学习和掌握UG软件的3D建模、有限元分析功能;(2)针对实际工程结构,完成其3D几何建模、网格划分、强度分析,熟悉UG软件的相关功能;(3)综合运用所学专业知识,独立完成工程结构件的强度分析。

有限元分析技术在汽车轮毂设计中的应用

《装备制造技术》2021年第4期

与否,在很大程度上直接影响到汽车的使用舒适性。 另外,小簧的上下质量,与轮毂的设计质量也有着一 定的关系。在有关研究中发现,汽车的轮毂质量越 轻,汽车的车簧质量就会越小,同时,汽车在行驶起 来的给人的舒适感也就越强。因此,在现阶段乃至以 后的汽车制造与生产中,降低轮毂的质量,降低车簧 的质量,是汽车制造的一个明显发展方向。其中最重 要的是对轮毂的设计。汽车轮毂的高效设计可以减 轻汽车的重量,有效降低汽车的燃油经济性,降低汽 车重量10%,提高燃油效率6%,减少二氧化碳和煤 氢的排放耳以有限元技术与相关分析技术为依托, 我国的汽车轮毂设计方式在进行不断优化。特别是 在现阶段相关技术不断发展的趋势下,我国的汽车 轮毂设计中应用有限元技术的趋势也越发明显。通 过有限元设计技术在汽车生产制造中的应用,能够 有效地提高汽车在行驶中的安全性。这也将是未来 我国汽车行业发展的必由之路,相关成立企业也应 该逐步提高对有限元分析技术的重视,在实践中不 断改进完善这一技术,提高生产材料的利用效率,进 而最大程度的提高汽车的质量。

为基础,建立加载臂的模型及模型的相关尺寸,是加

因为本次研究分析的轮毂属于5辐均匀对称性 的结构,所以在进行弯曲疲劳试验的过程当中,只需 要沿着他的轮毂方向开展弯矩工作即可。

3.4弯曲试验有限元分析结果

从图3可以看出在弯曲载荷的作用力下,轮毂 的最大位移分布在轮毂的安装盘的边缘处,最大位

移为0.269 mm。它最大的应力分布在整个轮毂的槽 边缘内侧边棱上。

3有限元技术的设计应用论证-以铝合金轮 毂弯曲疲劳有限元分析为例

3.1轮毂弯曲疲劳试验简介

轮毂弯曲疲劳试验装置如图1所示,将汽车的 轮廓安装在加载壁上,并且完全固定住,接着再通过 加载B进行汽车轮毂的旋转弯矩。

铝合金车轮的有限元强度分析及试验验证

铝合金车轮的有限元强度分析及试验验证汽车铝合金车轮在受到交变的循环载荷作用并在达到一定的循环次数时,零件的表面会产生裂纹,裂纹继续扩大会导致构件断裂。

为提高产品的安全可靠性,对车轮有限元强度进行分析是十分必要的。

车轮疲劳仿真分析一般分为两个步骤:首先是用ANSYS有限元分析计算出轮毂的弯曲和径向应力;然后,再用ANSYS疲劳分析直接读入这些动态应力的计算结果并进行疲劳分析。

工作中构件的复杂结构、复杂动载荷对有限元分析有着显著的影响,而ANSYS疲劳分析充分考虑了结构形状、载荷形式的影响及其相应的疲劳分析计算方法[1]。

1 铝合金车轮ANSYS有限元分析在使用ANSYS对车轮进行有限元分析时,需要前处理、计算和后处理三大步骤。

前处理是根据计算目的,将连续的实际结构简化为理想的数学模型,用离散化的网格单元代替,并最终形成计算数据文件,其中包括:(1)在ANSYS中导入车轮的Unigraphics实体模型。

(2)车轮有限元模型的建立。

(3)附加属性的确定,包括材料特性参数、边界条件或约束信息载荷等。

以上操作均在ANSYS前处理模块中完成,然后将进入ANSYS求解模块进行计算分析,形成结果文件。

在计算完成以后,继续使用ANSYS对计算结果进行后处理,形成应力图、应变图等,可以准确清晰的看到车轮的应力、应变分布情况,确定最大应力区域(即最危险区域)和最大变形区域[2]。

1.1 铝合金车轮材料特性输入铝合金车轮材料为A356,经过T6热处理。

因此在ANSYS中输入材料属性(Material Property)时,选择为各向同性(Isotropic),并且是线弹性的(Linear Elastic),需要输入的参数为:弹性模量E:7.1×1010 N/mm2;密度ρ:2.7×10-3 g/mm3;泊松比:0.33;1.2 弯曲疲劳分析(1)网格划分及边界条件:由于车轮是形状极不规则的实体,因此选用对边界拟合能力较强的Solid92 10 node单元对车轮进行有限元网格划分。

基于有限元法的铝合金轮毂耐冲击研究

Internal Combustion Engine & Parts• 21 •基于有限元法的铝合金轮毂耐冲击研究肖才远;邓瑞麟;王志远;王小龙;陈英春(邵阳学院机械与能源工程系,邵阳422000)摘要:轮毂即车轮中用于支撑轮胎的圆形部件,其是汽车中的重要零部件,多为钢制和铝合金制。

钢制轮毂的强度高,但外形单 一,多用于大型货车;铝合金轮毂具有轻便、省油的优势,符合现代绿色、环保的理念。

文章主要基于有限元法对铝合金轮毂进行耐冲 击研究。

关键词:有限元法;铝合金轮毂;耐冲击0引言汽车是现代人们出行的重要工具,并且随着现代社会 经济的不断发展,推动了汽车行业的发展。

在过去,欧美汽 车企业在汽车行业一直处于领先地位,但随着原油价格的 上涨,人们更加青睐日韩企业生产的汽车,这主要是由于 美国汽车的耗油量大,而日韩汽车耗油量小,符合现代经 济、节能、环保的理念1|]。

从这一现象可以看出,能源价格变 动对汽车销量有一定的影响。

我国对于节能型汽车也给予 一定的支持政策,有助于实现可持续发展的战略。

1铝合金轮毂的概述汽车的重量与汽车的能耗有密切的相关性,重量大则 能耗大,重量小则能好小,若能够降低汽车的重量,则能够 有效降低汽车的能耗。

因此,轻量化汽车成为现代汽车企 业研究的热点。

铝合金轮毂的重量仅为铁质轮毂的35% [2,但强度却不输于铁质轮毂。

随着铝合金在汽车制造业 中的应用越来越广泛,其中铝合金轮毂成为家庭汽车的重要选择。

笔者以多年经验分析,铝合金轮毂的优点除了美观、 重量小等优势外,还具有以下优点:① 非荷载重量小。

铝合金轮毂的质量轻,因此其非荷载质量小,能够提高汽车轮胎的抓地性,从而更好地完成汽车的转向动作,保障车辆的转弯性能。

② 惯性小。

惯性是物体的固有属性,与物体的质量有关,质量越大,惯性也就越大;质量越小,惯性也就越小[3]。

铝合金轮毂的质量小,其惯性也就小,能够有效提高汽车 加速度的运动效率,改善制动性。

汽车轮毂的有限元分析及优化

汽车轮毂的有限元分析及优化陆洋;王虎奇;尹玉鹏【摘要】从汽车的轻量化思想出发,针对某型号钢制轮毂的性能和设计尺寸,运用ANSYS软件进行了参数化建模和有限元分析,并根据计算出的轮毂强度对轮毂进行了结构优化,得到了轮毂的最优尺寸.本次研究为汽车轮毂的结构设计和性能测试提供了最优化结果,具有实用意义和借鉴作用.【期刊名称】《现代机械》【年(卷),期】2016(000)006【总页数】5页(P4-8)【关键词】有限元;汽车轮毂;ANSYS;参数化建模;优化设计【作者】陆洋;王虎奇;尹玉鹏【作者单位】广西科技大学,广西柳州545006;柳州铁道职业技术学院,广西柳州545006;广西科技大学,广西柳州545006;广西科技大学,广西柳州545006【正文语种】中文【中图分类】TH114轮毂是汽车轮胎内用于支撑轮胎和固定轮胎内缘的圆柱形金属部件,与轮胎一起受到汽车载荷的作用。

汽车在运动过程中,车轮与地面接触的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。

因此轮毂的强度大小是汽车稳定、可靠运行的重要因素[1]。

在研究轮毂轻量化设计时,也需要考虑到轮毂的刚度,适当地降低轮毂的变形量,以确保其轮辋圆度,确保汽车行驶的稳定性和可靠性,提高其安全系数。

本文针对某工厂生产的钢制轮毂进行研究,利用ANSYS软件对其进行强度分析和结构优化设计,最终实现轻量化设计[2]。

ANSYS软件中自带的APDL参数化语言是利用参数代替数值的方式来完成模型的建立和有限元计算操作的一种脚本语言。

这种语言允许多个变量的输入,而且用户可以对任何参数或计算方法进行设定[3]。

进行参数化建模时首先要确定轮毂的优化目的是使轮毂在一定强度条件下质量达到最小。

对轮毂参数化主要将轮辋的厚度L设为参数。

由于轮辐厚度直接影响轮毂质量[4],通过固定轮辐外侧的轮廓线,调整内侧轮廓线使轮辐的厚度发生变化,将轮辐厚度B设为参数,还可将通风口半径R,通风口个数N设为参数。

小排量轿车车轮结构的有限元模态分析学士学位论文

提供全套毕业论文,各专业都有摘要本课题的研究内容是“小排量轿车车轮结构的有限元模态分析”。

其主要内容是: (1)车轮的设计与建模;(2)车轮的有限元分析。

首先介绍车轮的基本知识和设计技术要求,根据技术要求,同时参考其它相似小排量轿车车轮,设计出四款新车轮,然后通过CATIA软件完成实体模型的几何建模工作。

借助CATIA的仿真分析模块对所设计的四款车轮进行有限元分析,包括静强度分析和模态分析,仿真计算出各个车轮的等效应力分布、固有频率和振型,对结果进行分析比较。

分析结果表明:经有限元分析得到的结论基本与实际情况相符合,且设计方案一和设计方案二的轮辐结构较为合理,轮辐结构的受力均匀且远小于所用材料的许用应力,符合设计的要求。

本论文的研究工作可以为铝合金车轮的研制和开发提供一定的参考。

关键词:铝合金车轮,强度分析,有限元分析,模态分析,CATIAS mall Displacement Passenger Vehicle Wheel Structural ModalFinite Element AnalysisABSTRACTThe subject is to discuss “Small displacement passenger vehicle wheel structural modal finite element analysis”. The major content is (1) design and modeling (2) finite element of the wheel.First, introduce the basic knowledge and technology requirement of the wheel, according to the technology requirement. At the same time refer to other small displacement vehicle wheel, then design four new wheel, through CATIA software to accomplish the modeling.Use CATIA to analysis the model and analysis the four wheel, include strength analysis、modal analysis, to calculator every wheel’s stress distribution、natural frequency、vibration patterns, compare with the result, with the fitness of the basic performance, choose the structure to design a more reasonable wheel design project.The analysis result indicated that, The conclusion obtains which after the finite element analysis basically tallies with the actual situation, also design proposal one and design proposal four spokes structures more reasonable, the spoke structure stress is even also far is smaller than uses the material the allowable stress, conforms to the design requirementThis subject research work can use as a refer for the research and development for the Al wheel.Key Words:aluminum alloy wheels,intension analysis,finite analysis,frequency analysis,CATIA小排量轿车车轮结构的有限元模态分析王剑0621032550 引言车轮是汽车的重要部件,汽车与地面之间的所有互相作用力和力矩(例如驱动力、制动力、侧向力、垂直力、回正力矩等)都通过车轮传递,所以车轮对汽车的多种性能有重要影响,特别是安全性和可靠性。

基于ANSYS的汽车轮毂的强度分析和轻量化分析

基于ANSYS的汽车轮毂的强度分析和轻量化分析1. 概论轮毂是汽车轮胎内用于支撑轮胎和固定轮胎内缘的圆柱形金属部件,与轮胎一起受到汽车载荷的作用。

汽车在运动过程中,车轮与地面接触的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。

因此轮毂的强度大小是汽车稳定、可靠运行的重要因素,需要借助有限元软件对轮毂进行强度和刚度分析。

同时在研究轮毂轻量化设计时,也需要考虑到轮毂的刚度,适当地降低轮毂的变形量,以确保其轮辋圆度,确保汽车行驶的稳定性和可靠性,提高其安全系数。

本文针对某工厂生产的钢制轮毂进行研究,利用ANSYS 软件对其进行强度分析和结构优化设计,最终实现轻量化设计。

本文分析软件采用ansys Workbench,优化部分采用Workbench中自带的优化模块DesignExploration。

自ANSYS 7.0开始,ANSYS公司推出了ANSYS经典版(Mechanical APDL)和ANSYS Workbench版两个版本,并且目前均已开发至18版本。

Workbench是ANSYS公司提出的协同仿真环境,解决企业产品研发过程中CAE软件的异构问题。

ANSYS公司长期以来为用户提供成熟的CAE产品,现在决定把自己的CAE产品拆散形成组件。

公司不只提供整合的、成熟的软件,而且提供软件的组件(API)。

用户可以根据本企业产品研发流程将这些拆散的技术重新组合,并集成为具有自主知识产权的技术,形成既能够充分满足自身的分析需求,又充分融入产品研发流程的仿真体系。

Workbench则是专门为重新组合这些组件而设计的专用平台。

它提供了一个加载和管理API的基本框架。

在此框架中,各组件(API)通过Jscript、VBscript和HTML脚本语言组织,并编制适合自己的使用界面(GUI)。

另外,第三方CAE技术和用户具有自主知识产权的技术也可以像ANSYS的技术一样编制成API溶入这个程序中。

2. 有限元模型建立首先在ansys workbench的前处理软件中导入已经建好的轮毂几何模型,在前处理软件中除去了部分细小倒角和孔特征,不影响整体的有限元分析。

汽车轮毂的有限元分析及优化

汽车轮毂的有限元分析及优化汽车轮毂作为车轮中的重要组成部分,承载着整个汽车的重量并具有一定的安全性能。

因此,对汽车轮毂进行有限元分析及优化非常重要,可以提高其强度、刚度和耐久性等性能,从而保障驾驶安全。

首先,进行有限元分析需要建立汽车轮毂的三维模型。

该模型应包括轮辐、轮毂、轮缘和轮胎等部分,并考虑每个部分的尺寸、材料、工艺等因素,保证模型的准确性和可靠性。

然后,利用有限元分析软件对汽车轮毂进行模拟分析。

在建立模型后,设置材料参数和边界条件等参数,进行荷载、弹性模量、材料屈服极限等分析,模拟分析汽车轮毂在实际使用过程中面临的各种情况。

接下来,根据分析结果对汽车轮毂进行优化。

通过修改材料、结构、截面形状等方案,比较不同优化方案的效果,选择最优方案来提高汽车轮毂的性能。

最后,在优化方案得到满足的情况下,制造汽车轮毂。

选择高品质的材料,并严格按照优化方案进行制造,保证汽车轮毂的优良性能和稳定性能。

总之,对汽车轮毂进行有限元分析及优化,可以提高其性能,保证驾驶安全。

其中需要注意的是,模型的准确性和可靠性是分析和优化的前提,而制造过程中的材料和工艺也至关重要。

只有综合考虑,才能得到一个优化性能很高的汽车轮毂。

为了更好地了解汽车轮毂的性能,需要对相关数据进行分析。

以下是几个重要的数据指标,并对其进行分析。

一、材料强度和刚度汽车轮毂材料如铝合金、钢材等具有一定的强度和刚度,直接影响汽车轮毂的负荷能力和承载能力。

根据材料测试结果中的屈服强度、抗拉强度和弹性模量等指标,可以评估材料的质量和可靠性。

二、轮毂重量轮毂重量是影响车辆行驶性能和燃油消耗的关键因素之一。

较重的汽车轮毂意味着更多的动力需求,从而使油耗增加。

因此,在材料强度和刚度不受影响的情况下,尽可能减少轮毂重量可以提高车辆的能效性。

三、轮毂形状设计轮毂形状对汽车行驶稳定性也有一定影响。

通过对轮毂辐条和轮芯的形状优化,可以使轮毂在行驶过程中与路面接触更稳定,并减弱路面振动。

基于有限元法的重型卡车轮毂松动原因及改进

3 . 4及 2 ຫໍສະໝຸດ 1 M P 。 23 2 6 a

1 2 直 线行 驶 工况 受 力分 析 .

12 1 实际接触 应 力分析 ..

直 线行 驶 时 , 将 轮 毂 截 面 简化 为 受 弯 曲载 荷 可 的梁 , 并假 设 轮毂 与 轴 承 外 圈 之 间 的作 用 力 均 布 在

表 1 直 线 行 驶 不 同载 重 下轮 毂轴 承 座 接 触 应 力

图 1为轮毂 结 构 简 图 。车 桥 总成 中 , 毂 通 过 轮

一

对 圆锥滚 子轴 承 支 撑 在 半 轴 套 管 外端 的轴 颈 上 ,

轮 毂 内 、 侧轴 承座 与 轴承 外 圈过盈 配合 , 外 轮毂 外端 的螺栓 孔 与半轴 的 凸缘 相连 。

H i h公 路 tmo i eApp ia in g wa s& Au与 t汽 运 to s y o v lc

1 6

第 3期

2l O 2年 5月

变形 , 毂 与 轴 承 外 圈 配合 可 靠 ; 桥 载 重 为 3 轮 单 0t 时, 外侧 轴承 座 的接 触 应 力超 过 轮 毂 轴 承座 端 部处

摘 要 : 对 某 重 型 卡 车 出现 的 轮 毂 轴 承 松 动 问题 , 用厚 壁 筒理 论 及 A 针 利 NAS S有 限 元 分 析 方 Y 法 , 直 线 行 驶 及 转 弯 工 况 下轮 毂 轴 承 的 非 线 性 接 触 问 题 进 行 受 力 分 析 和 接 触 应 力 求 解 , 到 了 对 得

轮 毂 塑性 变形 的 临 界接 触 应 力 及 实 际接 触 应 力 , 示 了轮 毂 轴 承 座 因 塑性 变 形 而 产 生 扩 径 进 而 松 揭

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。