焦炉烟气余热参数焦炉烟气排烟温度共18页

焦化厂焦炉烟气氨法脱硫技术方案

宏盛焦化厂焦炉烟气氨法脱硫工程技术方案建业庆松集有团限公司2015年9月11日目录第一章概述 (3)1。

1工程概况 (3)1。

2设计依据 (3)1.3设计范围 (3)1。

4设计参数 (3)1.5设计思路 (3)1。

6技术标准及规范 (4)第二章脱硫工艺概述 (5)2。

1脱硫技术现状 (5)2.1。

1国外烟气脱硫现状 (5)2。

1.2国内烟气脱硫现状 (6)2.2氨法烟气脱硫概述 (6)2.2。

1 氨法烟气脱硫工艺的特点 (6)2。

2.2 氨法烟气脱硫工艺反应原理 (8)2。

2。

3副产品硫酸铵的利用 (9)第三章脱硫工程方案 (11)3。

1脱硫工艺系统 (11)3.1。

1工艺系统主要设计原则 (11)3.1。

2烟气系统 (11)3。

1.3 SO2吸收氧化系统 (13)3.1.4硫铵后处理系统 (14)3.1。

4硫铵溶液储存系统 (15)3.1。

5 吸收剂系统 (15)3。

1。

6 公用工程 (15)3。

1。

7 脱硫工艺布置 (15)3。

2热控系统 (16)3.3电气系统 (16)3。

3。

1供配电系统 (16)3。

3.2电气控制与保护 (17)3。

3。

3照明及检修系统 (17)3.4供货范围 (17)3.5 主要设备清单(见附件) (18)第四章公用工程消耗 (19)第五章经济效益评估 (20)5。

1概述 (20)5。

2经济效益分析的依据 (20)5。

3经济效益分析 (20)第六章本公司氨法脱硫技术特点 (21)第七章项目实施进度 (23)7。

1项目实施 (23)7.2项目实施进度安排 (23)附件:氨法脱硫业绩表 (28)第一章概述1.1工程概况略。

1。

2设计依据宏盛年产60万吨焦炉,烟囱污染物排放最大值.SO21800mg/m³烟气流量160000m3/h(100%)。

烟气温度260℃说明:此为生产二级冶金焦时参数。

脱硫脱硝技术方案应考虑生产高硫焦时脱除效率满足排放标准.要求:请根据以上参数设计焦炉满负荷时烟囱脱硫技术方案。

100万吨焦炉烟气余热回收项目分析报告.doc

100万吨/年焦炉烟气余热回收项目可行性分析报告廊坊市晋盛节能技术服务有限公司二〇一二年十月一、技术经济指标100万/年吨焦化余热回收1、原始工艺参数(估算):烟气量:200000 Nm3/h 烟气温度:300℃全年工作天数360天2、余热回收系统参数:热管换热器出口烟气温度≤170℃热管换热器进出口压损~0.8kPa除氧器工作压力0.15MPa汽包工作压力0.8MPa蒸汽流量~14.5t/h系统装机容量~400kW3、主要工艺设备汇总表4、效益分析1)、改造后能源消耗:软水:16t/h,按每吨10元计。

电耗:220kw,按每度0.55元计。

人工费:21万元/年(2人/班X3班/天)设备维修费:15万元/年2)、改造后能源产出:蒸汽:0.8MPa,14.5t/h,按每吨90元计。

3)、改造后能耗效益:全年系统工作时间:330x24=7920小时增加水耗:16x7920=126720t/a x 10=126.72万元/a增加电耗:220x 7920=1742400kwh/a x 0.55/10000=95.83万元/a蒸汽效益:14.5x7920=114840t/a x 90=1033.56万元/a技改完成后全年经济效益:1033.56-126.72-95.83-21-15=775.01万元/a蒸汽单耗:(354.82+95.83+21+15)x10000/114840=42.38元/t注:蒸汽量按14.5T/H,价格90元/吨。

项目总投资850万,投资回收期14个月内。

2、国家补贴1)、电耗折合标煤:1742400x0.1229/1000=214.14吨/年;水耗折合标煤:126720x0.3571/1000=45.25吨/年;蒸汽折合标煤:114840x0.108571=12468.29吨/年;总计折合标煤:12468.29-214.14-45.25=12208.9吨/年2)、按国家标准,节约一吨标煤奖励240元计:12208.9x240=293.01万元。

煤化工企业及焦化厂焦炉碳化室、烟气、烟道及上升管余热利用实施技术方案

煤化工企业及焦化厂焦炉碳化室、烟气、烟道及上升管余热利用实施技术方案一、前言:1、热管技术、煤调湿、负压蒸氨等烟道废气余热利用技术,并通过对余热回收效果进行对比分析,指出独立焦化企业采用焦炉煤气加热,宜采用热管技术生产蒸汽(或负压蒸氨);钢铁联合企业采用高炉煤气加热,采用煤调湿技术。

2、焦炉烟道废气温度为180℃—300℃,其带出热约占焦炉总输出热量的17%,目前大多数焦化厂将焦炉烟道废气通过烟囱放散至大气中,造成极大的能源浪费。

3、在提倡循环经济、可持续发展的背景下,对焦炉烟道废气余热进行回收利用,具有巨大的经济效益和节能减排意义。

4、焦炉烟道废气余热利用技术主要有热管技术、煤调湿、负压蒸氨、取暖和生产热水洗浴等。

二、焦化厂烟道废气余热利用实施技术方案:(一)、热管技术:1、用热管余热锅炉回收焦炉烟道废气余热生产蒸汽技术,因其投资省,见效快而快速发展。

2、烟道废热余热回收生产蒸汽的工艺原理:⑴、热流体的热量由热管传给放热端水套管内的水,并使其汽化,所产汽—水混合物经蒸汽上升管达到汽包,经集中分离后再经蒸汽主控阀输出。

⑵、由于热管不断将热量输入水套管内的水,并通过外部汽—水管道的上升及下降完成基本的汽—水循环,达到将热流体降温,并转化为蒸汽的目的。

3、焦炉烟道废气余热生产蒸汽的工艺流程:⑴、在焦炉主烟道翻板阀前开孔,将焦炉主烟道废气引出,经调节型蝶阀入余热回收系统,换热降温后约170 ℃的烟气通过风机抽送,再经开关型蝶阀排入主烟道翻板阀后的地下主烟道,最后经焦炉烟囱排入大气。

⑵、锅炉水被加热后汽化,经汽包并计量后并入蒸汽管网,供各生产车间使用。

⑶、余热回收系统由软化水处理装置、除氧器、水箱、除氧给水泵、锅炉给水泵、热管蒸汽发生器、软水预热器汽包、上升管、下降管等组成。

⑷、其核心技术是热管技术回收烟气中的显热,将软化水加热成水蒸气,其工艺流程图如图所示。

⑸、焦炉烟道废气余热回收生产蒸汽系统是一项节能减排工程,产生的饱和蒸汽可并入焦化厂蒸汽管网,供低压蒸汽用户使用。

焦炉烟气余热回收发电技术分析

焦炉烟气余热回收发电技术分析任国平【摘要】煤焦化行业是高污染、高排放的行业,所排放的焦炉烟气温度一般大于300℃,既浪费能源又污染环境,是急需解决的问题.针对目前焦化企业焦炉烟气余热资源无序排放的现状,提出了采用先进的热管技术回收焦炉烟气热能及使用螺杆动力机取代传统汽轮发电机技术的新方案,分析了实施改造前后的能源消耗和经济效益.结果表明,焦炭生产能力为90万t/a的焦化厂,将烟气温度由300℃降至150℃,可回收能量折标准煤量为7598 t/a,由机组发电产生的经济效益为127.60万元/a.因此采取先进可靠的焦炉烟气余热发电技术是焦化行业实现节能减排和可持续发展的较好选择.【期刊名称】《洁净煤技术》【年(卷),期】2014(020)003【总页数】4页(P87-89,94)【关键词】焦炉;烟气;余热发电;螺杆动力机发电机【作者】任国平【作者单位】长治市荣信节能科技服务有限公司,山西长治046000【正文语种】中文【中图分类】X750 引言随着中国资源循环利用体系和节能减排工作的逐步推进,煤化工作为高耗能、高排放产业,面临着巨大的环境和市场等压力[1]。

炼焦工业是伴随着钢铁、冶金行业的重要基础产业,炼焦过程的自身能耗约占整个焦化厂全部能耗的70%,其中能源消耗量占焦化气体(焦炉煤气)产能的40%~50%。

因此,焦化行业是节能减排的重点行业,努力降低炼焦能耗也是一项重要任务。

目前焦炉生产中,供给整个焦炉的热量和空气量是用加热煤气体积流量和分烟道吸力来控制的[2]。

但由于各种原因,在相同煤气流量和分烟道吸力下,单位时间进入焦炉加热用总热量和氧量是变化的。

一般都突破计划加热耗能量(计划耗能量约为2%,无论采用何种气源加热)[3]。

实际生产中为确保生产熟焦质量,防止出生焦,加热煤气量略高于设计指标1%~2%。

为确保燃烧安全,空气过剩系数为1.2左右,亦略大于设计指标,这在炼焦加热控制过程属于正常的调节控制范围[4]。

焦炉烟气余热锅炉课件

控制系统

控制系统是余热回收系统的核心,负责对整个系统进行监控和调度。通过实时监测烟气温 度、流量等参数,控制系统调整余热回收装置的运行状态,以实现最佳的余热回收效果。 同时,控制系统还具备故障诊断和报警功能,确保系统的安全稳定运行。

• 两种类型的余热锅炉均具有良好的耐 磨、耐腐蚀性能,以适应焦炉烟气中 的颗粒物和腐蚀性成分。

• 卧式余热锅炉受热面布置更灵活,传 热效率高,但占地面积相对较大。

特点

• 立式余热锅炉结构紧凑、占地面积小 ,适用于空间有限的场所。

焦炉烟气余热锅炉的应用与意义

意义

• 减少环境污染:回收烟气余热 有助于减少燃煤消耗,进而减 少二氧化碳、二氧化硫等污染 物的排放,有利于环境保护。

工作原理

焦炉烟气余热锅炉通过烟道将焦炉产生的烟气引入锅炉,烟气在锅炉内的受热 面传递热量给工质(通常是水),产生蒸汽或热水。这样可以将原本废弃的烟 气余热转化为有用的热能,提高能源利用效率。

焦炉烟气余热锅炉的分类与特点

分类:根据烟气流动方式和受热面布置 形式,焦炉烟气余热锅炉可分为立式余 热锅炉和卧式余热锅炉两种。

操作规程

安全培训

制定详细的操作规程,明确操作步骤和注 意事项,确保操作人员熟悉并遵守规程。

定期对操作人员进行安全培训,提高安全 意识,确保设备安全运行。

应急预案

记录管理

制定针对余热锅炉的应急预案,明确应急 处置措施,提高应对突发事件的能力。

建立设备运行记录和管理档案,记录设备 运行状况、维修保养情况等信息,为后续 管理和维护提供参考。

、辐射式和复合式等类型。

焦炉烟气脱硫脱硝工艺简介演示文稿

mg/Nm3、颗粒物<15 mg/Nm3,并要求装置预留处理空间,确保烟 气指标能达到NOx<50 mg/Nm3、SO2<30 mg/Nm3、颗粒物<10

mg/Nm3。

第7页,共40页。

二、工艺分解

1、半干法脱硫(SDA喷雾干燥脱硫技术,含 脱硫溶液制备系统); 2、SCR低温烟气脱硝(含布袋除尘);

雾化器转轮

第22页,共40页。

• 喷雾干燥原理:通过机械作用,接近 10000r/min,将物料分散成很细的像雾一 样的微粒(50μm左右),(增大水分蒸发 面积,加速干燥过程)与热烟气接触,在 瞬间将大部分水分除去,使物料中的固体 物质干燥成粉末。

第23页,共40页。

SDA

脱 硫 塔 外 观

第14页,共40页。

脱硫系统工艺图(宝钢湛江钢铁)

第15页,共40反应器

工艺简介

第17页,共40页。

烟气分配器

工艺简介

第18页,共40页。

工艺简介

第19页,共40页。

雾化器基座

雾化器电机

雾化器转轮

第20页,共40页。

旋转雾化器 (niro公司)

第21页,共40页。

第9页,共40页。

5、氨气: 在催化剂的作用下与氮氧化物反应,脱除氮氧化物 6、碳酸钠: 配置成一定浓度溶液,经雾化后与烟气接触,脱除SO2 7、焦炉煤气: (1)催化剂起活时,经热风炉燃烧产生高温废气,将催 化剂加热至240~280℃ (2)催化剂解析再生时,经热风炉燃烧产生高温废气, 将催化剂加热至360~400℃ (3)烟气温度偏低时,经热风炉燃烧产生高温废气,将 烟气加热至200℃以上 8、净化烟气: 稀释氨气,避免冷空气进入系统加剧温降 9、除盐水: 余热锅炉吸收烟气余热载体,产生低压蒸汽和饱和水。

锅炉排烟温度标准

锅炉排烟温度标准《锅炉排烟温度标准,你必须知道的那些事儿!》嘿,朋友们!你们知道吗?在工业的奇妙世界里,锅炉就像是一个超级大力士,为我们的生活提供着强大的动力。

而锅炉排烟温度标准,那可绝对是这个大力士的“武功秘籍”啊!要是不搞清楚这个,那可就像是让大力士瞎使劲,不仅效率低下,还可能出大问题呢!这可不是开玩笑的哟,不重视这个标准,后果可能不堪设想!一、“温度的舞蹈:恰到好处的平衡”在温度的世界里,可不能随意乱舞呀!“锅炉排烟温度,就像一场微妙的舞蹈,高了不行,低了也不行,得恰到好处才完美。

”锅炉排烟温度过高,那可就像是大力士跑得气喘吁吁,浪费了好多能量;而温度过低呢,又可能导致一些有害物质凝结,就像大力士被一些小麻烦给绊住了脚。

比如说,如果排烟温度过高,会导致锅炉效率下降,就好比大力士本来能举起很重的东西,结果因为没使对劲,白费了好多力气。

而如果温度过低,可能会让一些酸性物质在烟道里凝结,腐蚀设备,这可就像是给大力士的身体里埋下了一颗颗“定时炸弹”。

所以啊,我们得找到那个最佳的温度平衡点,让大力士能尽情发挥威力!二、“材料的挑战:耐高温的勇士”“材料就是锅炉的铠甲,得能经得起温度的烤验!”不同的材料对于温度的承受能力可不一样哦。

就像有的战士穿着普通的铠甲,遇到高温就有点吃不消了;而那些厉害的耐高温材料,就像是穿着超级坚固的神甲,在高温的战场上依然勇往直前。

我们得选择那些能够承受合适排烟温度的材料来制造锅炉,这样才能保证锅炉这个大力士在工作的时候不会因为材料的问题而“掉链子”。

比如说,一些高级的耐热合金,那可真是材料中的“超级英雄”,它们能在高温环境下依然保持良好的性能,为锅炉的稳定运行保驾护航。

三、“运行的智慧:精细的调控大师”运行锅炉可不能马虎,得像个精细的调控大师一样!“运行锅炉就像是指挥一场音乐会,每个音符都得恰到好处。

”要时刻关注排烟温度的变化,根据实际情况进行调整。

这就好比是指挥家根据乐手的表现来调整节奏和力度。

m焦炉设计参数

5.5m焦炉设计参数(总7页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--焦炉结构及主要设计参数一、焦炉炉型D5555 型炉体结构为双联火道、带废气循环、单热、下喷、捣固型焦炉。

一座焦炉为65个炭化室,66个燃烧室,67个蓄热室。

二、设计参数1.周转时间:25小时2.炭化室干煤装炉量:吨/孔3.年产量:全焦130万吨、10万吨甲醇4.日装干煤量约: 5376吨,产焦量约: 3924吨,日产煤气量约: 172万Nm³5.日需回炉煤气量约:万Nm³6.煤场储煤量约:14万吨7.焦场储焦量约:19200吨8.焦炉的主要尺寸炭化室有效容积:³全长:16090mm有效长:15290mm全高: 5550mm有效高:5300mm平均宽:550mm 机侧:540mm 焦侧:560mm锥度:20mm煤饼长度(底/顶): 15330/15130mm煤饼宽度:500mm相邻炭化室中心距:1350mm燃烧室立火道间距:480mm燃烧室立火道数:32个机侧立火道数:16个焦侧立火道数:16个废气循环孔尺寸:195×390/406炭化室炉墙厚:95mm加热水平:805mm斜道区全高:800mm蓄热室全高:3200mm小烟道全高:658mm蓄热室宽度: 440mm蓄热室主墙厚:270mm蓄热室单墙厚:200mm燃烧室立火道煤气灯头砖高:196mm(第1、32立火道为147mm)灯头砖出口直径:40mm炉顶区厚:1189—1239mm焦炉全高:10739—10789mm焦炉烟囱高:125m根部直径:18m顶部直径:12m熄焦塔高:50m煤塔全高:三、工艺流程1.生产流程:荒煤气导出导烟除尘车↑↑配合煤→煤塔→捣固装煤车→炭化室→推焦车→拦焦车→氨水喷淋↑↓回炉煤气加热熄焦车→熄焦塔→晾焦台→运焦皮带→筛焦楼→外运2.焦炉燃烧系统气体流向:(1)加热煤气流向:回炉煤气总管→煤气预热器→煤气主管→煤气节流孔板→支管→加减旋塞→孔板盒→交换旋塞→横管→小孔板→下喷米管→直立砖煤气道→立火道灯头砖(2)空气流向:空气废气开闭器进风口→小烟道→蓄热室(箅子砖→格子砖)→斜道区→上升气流立火道底部斜道口(3)废气流向:上升气流立火道底部(空气煤气接触燃烧产生废气)→跨越孔→下降气流立火道(一小部分由废气循环孔被抽会上升立火道)→下降气流立火道斜道区→下降气流蓄热室(格子砖→箅子砖)→小烟道→空气废气开闭器调节翻板→分烟道→总烟道→烟囱→大气3.焦炉荒煤气系统煤气流向:炭化室顶部空间→上升管→桥管→阀体→集气管→π型管氨水↑氨水↑冷凝喷洒↑喷洒↑清扫冷凝↑→吸气管→气液分离器→化产回收车间4.焦炉煤气性质:1、成分、体积比含量、发热量2、着火点:600~650℃3、一立方米煤气燃烧约需空气量5立方米。

有关高炉煤气、焦炉煤气、和天然气的热值

有关高炉煤气、焦炉煤气、和天然气的热值煤气分为发生炉煤气和焦炉煤气、高炉煤气、转炉煤气和天然气。

发生炉煤气又分为空气煤气、水煤气、混合煤气。

所谓空气煤气是指以空气气化煤炭得到的煤气,水煤气是用水蒸气气化煤炭得到煤气,混合煤气则是用空气和水蒸气的混合气体气化煤炭所得到的煤气,空气与蒸汽比例的不同,得到煤气的热值也不同。

一般而言,空气煤气的热值为800大卡,混合煤气1300--2000大卡,水煤气热值约3000大卡,焦炉煤气热值为4000大卡,高炉煤气热值为1200大卡,转炉煤气热值1800大卡,天然气热值为8000大卡。

高炉煤气是中文名称;其英文名称是blastfurnacegas;这是高炉炼铁过程中产生的含有一氧化碳、氢等可燃气体的高炉排气。

高压风机将风加压并且通过热风炉加热后进入了高炉,这种热风和焦炭助燃,产生的是二氧化碳和一氧化碳,二氧化碳又和炙热的焦炭产生一氧化碳,一氧化碳在上升的过程中,还原了铁矿石中的铁元素,使之成为生铁,这就是炼铁的化学过程。

铁水在炉底暂时存留,定时放出用于直接炼钢或铸锭。

高炉煤气为炼铁过程中产生的副产品,主要成分为:CO、、N2、H2、CH4等,其中可燃成分CO含量约占25%左右,H2、CH4的含量很少,CO2、N2的含量分别占15%、55%,热值仅为3500KJ/msup3;左右。

高炉煤气的成分和热值与高炉所用的燃料、所炼生铁的品种及冶炼工艺有关,现代的炼铁生产普遍采用大容积、高风温、高冶炼强度、高喷煤粉量的生产工艺,采用这些先进的生产工艺提高了劳动生产率并降低能耗,但所产的高炉煤气热值更低,增加了利用难度。

高炉煤气中的CO2,N2既不参与燃烧产生热量,也不能助燃,相反,还吸收大量的燃烧过程中产生的热量,导致高炉煤气的理论燃烧温度偏低。

高炉煤气的着火点并不高,似乎不存在着火的障碍,但在实际燃烧过程中,受各种因素的影响,混合气体的温度必须远大于着火点,才能确保燃烧的稳定性。

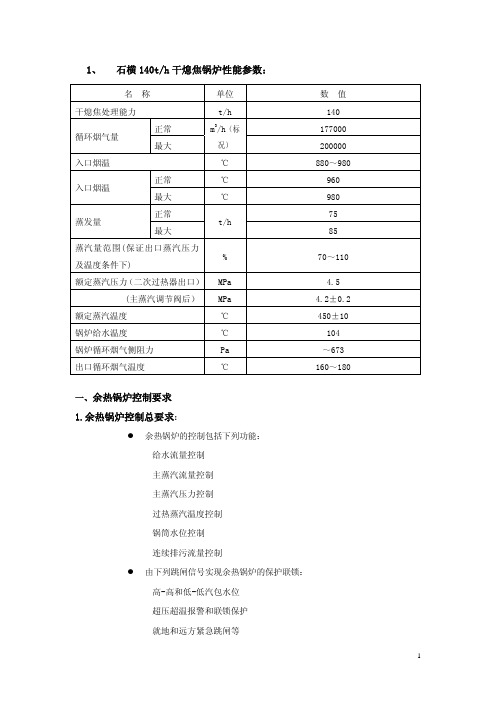

干熄焦锅炉性能参数及控制要求

1、 石横140t/h 干熄焦锅炉性能参数:一、余热锅炉控制要求1.余热锅炉控制总要求:z 余热锅炉的控制包括下列功能:给水流量控制 主蒸汽流量控制 主蒸汽压力控制 过热蒸汽温度控制 锅筒水位控制 连续排污流量控制z 由下列跳闸信号实现余热锅炉的保护联锁:高-高和低-低汽包水位 超压超温报警和联锁保护 就地和远方紧急跳闸等名 称单位 数 值 干熄焦处理能力 t/h140 正常 177000 循环烟气量 最大m 3/h (标况) 200000 入口烟温 ℃880~980 正常 ℃ 960 入口烟温最大 ℃ 980 正常 75 蒸发量最大t/h85蒸汽量范围(保证出口蒸汽压力及温度条件下)% 70~110 额定蒸汽压力(二次过热器出口)MPa 4.5 (主蒸汽调节阀后)MPa 4.2±0.2 额定蒸汽温度 ℃ 450±10锅炉给水温度 ℃ 104 锅炉循环烟气侧阻力 Pa ~673 出口循环烟气温度 ℃160~180z余热锅炉的启动、正常负荷范围内的运行和停机在功能组级实现。

而余热锅炉的首次上水和汽包水位的初始建立从集控室内手动控制和监视。

2.阀门的控制z主蒸汽电动门控制z主蒸汽压力调节阀控制z主蒸汽放散电动门控制z主蒸汽温度喷水减温调节阀控制z给水电动门控制z给水调节阀控制z锅炉定排电动门控制z锅炉连排电动门控制3.锅炉锅筒水位控制测量元件采用差压变送器将锅筒的水位转换成电信号传至上位控制模块,经运算输出电信号至水位调节阀,控制锅筒水位在给定范围内。

该回路为三冲量调节,即控制模块中使用锅炉主蒸汽流量、锅炉水位、锅炉给水流量三个信号运算,能够很好的消除虚假水位的影响,其中对锅炉水位信号进行压力补偿,对主蒸汽流量信号进行温度、压力补偿。

汽包水位测量在每个汽包上设置2付独立的检测孔,采用双室平衡容器,配置2个独立的差压变送器,1套电接点液位计。

4.过热蒸汽温度控制余热锅炉设计采用一级喷水控制,测量元件采用热电偶将主蒸汽温度转换成电信号传至上位控制模块,经运算输出电信号至减温调节阀,控制主蒸汽温度在给定范围内。

焦炉烟气余热参数焦炉烟气排烟温度共18页

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

焦炉烟气余热参数焦炉烟气 排烟温度

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

焦化厂(煤化工)焦炉加热系统、温度和压力制度

焦化厂(煤化工)焦炉加热系统、温度和压力制度目录1、加热用煤气: (3)2、空气系数: (3)3、温度与压力制度的确定: (3)3.1 标准温度、横排温度制度: (3)3.2 压力制度确定原则: (4)4、焦炉温度制度 (5)4.1 标准温度与直行温度 (5)4.2 橫排温度 (6)4.3 边火道温度 (6)4.4 蓄热室顶部温度 (6)4.5 小烟道温度 (7)4.6 炉顶空间温度 (7)4.7 焦饼中心温度 (7)5、焦炉压力制度 (7)5.1 集气管压力: (8)5.2 看火孔压力: (8)5.3 蓄热室顶部吸力: (8)5.4 分烟道吸力: (8)1、加热用煤气:焦炉煤气和高炉煤气。

焦炉煤气主要成分是H2和CH4,热值高有17600KJ/m3。

焦炉煤气燃耗,可燃成分高,热值高,加热系统阻力小,煤焦耗热量低,增减煤气流量时,焦炉然是温度变化比较灵敏。

高炉煤气主要成分是CO和N2,热值较低4000 KJ/m3,剧毒无味。

高炉煤气不可燃成分高,热值低,燃烧速度慢,高向加热均匀,耗热量高,加热系统阻力大,须经蓄热室加热,要求炉体严密,因毒性大,要求管道设备严密。

2、空气系数:为了保证燃料完全燃烧,实际供给的空气量必须多与理论所需空气量,两者之比较空气系数a。

3、温度与压力制度的确定:焦炉加热制度包括:温度制度、压力制度与煤气流量和空气量的供给等。

3.1 标准温度、横排温度制度:标准温度与直行温度:是指机、焦侧测温火道平均温度的控制值,是在规定结焦时间内保证焦饼成熟的主要温度指标。

横排温度:同一燃烧室的各火道温度,称为横排温度。

由于炭化室宽度由机侧往焦侧逐渐增加,装煤量也逐渐增加,为保证焦饼沿炭化室长向同时成熟,每个燃烧室各火道温度,应当由机侧向焦侧逐渐增高。

边火道温度:焦炉机、焦侧两端火道的温度。

一般要求边火道温度不低于1100℃。

蓄热室顶部温度:为防止因蓄热室高温而将格子砖烧熔,应严格控制蓄热室温度。

焦化厂130万吨焦炉烟气余热回收利用项目(最权威)经济效益分析报告年效益900万元,每小时产饱和蒸汽13吨

2、余热回收系统参数: 回收蒸汽压力:0.8Mpa,温度:175℃ 回收蒸汽量:14 T/小时 烟气回收后温度:≤175℃ 年工作时间:>330 天 焦炉压力不影响焦炉的正常操作,不影响烟囱烟气的正常排放。 3、改造方案前后能源消耗比较 消 耗: 引风机电能:10KV 水 泵:380V 400 Kw 20 kW(水泵电机一开一备,且间断使用);

焦化厂 130 万吨/年焦炉烟道废气 余热回收项目--焦炉烟气余热回收装置

可行性分析报告

天津华能能源设备有限公司 版权著作人:惠 来 二〇一一年 九 月

焦化行业焦炉烟气余热回收项目热管余热回收背装置经济效益可行性分析

天津华能

目

录

一、焦化工艺概述 二、焦化余热回收工艺流程图 三、余热回收设备主要特点 四、主要技术经济指标 五、主要工艺设备汇总表 六、系统投资概算 七、余热回收效益经济分析 八、可申报节能减排奖金 九、结 论

余 热 回 收 装 置

热管蒸发器 热管省煤器 蒸汽聚集器 钢架平台爬梯 热力(常温)除氧器

台 台 台 套 套 台 套 套 只

1 1 1 1 1 2 1 1 3 以最终用 户图为准 以最终用 户图为准 以最终用 户图为准

2 3 4

补 水 泵 软化水箱 管道阀门

DG12-25 18 m3 烟气管道 Ф3500

SYSTEM:天津华能能源设备有限公司

蓟县渔阳南路 119 号

邮箱:tjhnhl@

焦化行业焦炉烟气余热回收项目热管余热回收背装置经济效益可行性分析

天津华能

① 传热系数高:废气和水及水蒸气的换热均在热管的外表面进行,而 且废气热管外侧为翅片,这样换热面积增大,传热得到强化,因而 使换热系数得到了很大的提高。 ② 彻底解决泄漏问题:热管单管作业,冷热流体完全隔开,有效防止 水汽系统的泄漏。在运行时,废气的大量冲刷,即使管子一端被腐 蚀传,只能使该热管失效,而管子另一端是完好的,不会造成冷侧 的汽水泄漏到热侧,确保了系统的安全运行,彻底解决了设备泄漏 问题。这也是该设备有别于一般烟道中余变回收设备的最大特点。 ③ 减轻露点腐蚀:热管余热锅炉每一根管子的壁温是一个值,这就使 相当一批热管在酸露点以上工作,当壁温比酸露点高 1℃以上时, 就可以避免露点腐蚀。 通过调节热管冷热段受热表面的比例来调整 管壁温度,避开最大腐蚀区。 ④ 减轻积灰及灰堵问题:热管余热锅炉避开了露点,管壁不结露,就 大大减少了灰的附着力,而且热管余热锅炉从设计上更科学合理, 使其本身就具有一定的自吹灰能力。 ⑤ 阻力损失小,可以适用于老机组的改造。一般情况下,增加了余热 回收设备,热废气的阻力增加在 800Pa 左右。 ⑥ 单根或多根热管的损坏不影响设备整体使用。 (4)采用热管余热锅炉安全可靠:

工业炉烟气余热原始参数介绍

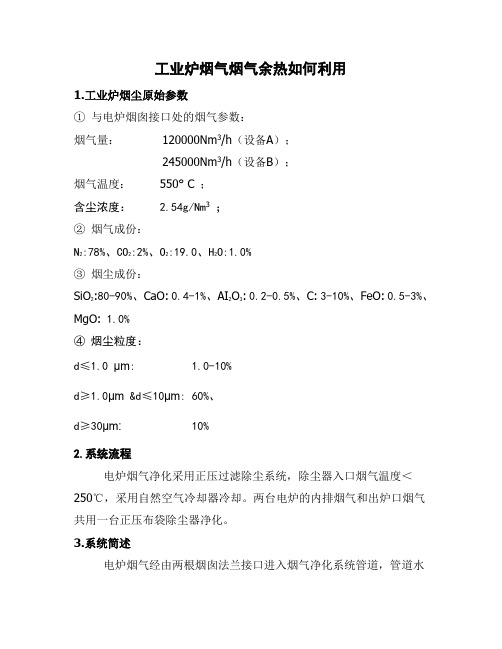

工业炉烟气烟气余热如何利用1.工业炉烟尘原始参数①与电炉烟囱接口处的烟气参数:烟气量:120000Nm3/h(设备A);245000Nm3/h(设备B);烟气温度:550° C ;含尘浓度: 2.54g/Nm3;②烟气成份:N2:78%、CO2:2%、O2:19.0、H2O:1.0%③烟尘成份:SiO2:80-90%、CaO:0.4-1%、AI2O3:0.2-0.5%、C:3-10%、FeO:0.5-3%、MgO: 1.0%④烟尘粒度:d≤1.0 µm: 1.0-10%d≥1.0µm &d≤10µm: 60%、d≥30µm:10%2.系统流程电炉烟气净化采用正压过滤除尘系统,除尘器入口烟气温度<250℃,采用自然空气冷却器冷却。

两台电炉的内排烟气和出炉口烟气共用一台正压布袋除尘器净化。

3.系统简述电炉烟气经由两根烟囱法兰接口进入烟气净化系统管道,管道水平接出后分别与空气冷却器入口相连;烟气经空气冷却器冷却后,烟温从550°C冷降至250°C左右,然后进入旋风除尘器预除尘,将烟气中的大颗粒粉尘和带有火星碳粒除掉,以防烧坏布袋和提高硅粉的品位,再由引风机压入正压布袋除尘器过滤,含尘烟气经过滤后排放的烟气含尘浓度小于20mg/Nm3,低于国家排放标准(100mg/Nm3)。

净化后的烟气由位于除尘器顶部的排气室排放。

为保证袋式除尘器的安全运行,在风机入口前管道上设自动混风阀,此阀与除尘器入口温度测点联锁,当温度大于250°C时阀门自动开启,混入冷风降低烟气温度,以确保除尘器安全运行。

除尘器采用压差程序和定时程序两种自控清灰模式,运行时可任意择一种模式,由PLC控制整个过程。

为便于系统的控制、调节和管理,设置以下测点监控:(1)烟气净化系统入口处、空冷器前后、除尘器入口设温度测点;(2)空气冷却器前后、风机前、除尘器入口和布袋除尘器灰斗设压力测点;(3)除尘风机、反吸风机轴承温度检测点;(4)除尘风机电机定子温度检测点;各测点均输入计算机,并将整个系统的画面显示在计算机显示器上;计算机负责整个系统的监控、执行命令、打印记录等项使命。

焦炉的传热与加热调节

十七焦炉的温度制度中规定的要测量的指标有 哪些(nǎxiē)?它们各表示什么意义?

焦炉的温度制度要测量的指标有:测温火道的标准温度;焦 饼中心温度;横墙温度;炉头温度;蓄热室温度;小烟道温 度;烟道温度和炉顶空间温度等。其中以测量火道的标准温 度为主。

标准温度是指机、焦侧测温火道平均温度的控制值,是规定 (guīdìng)在结焦时间内保证焦饼成熟的主要温度指标。

3/使炼焦化学产品及炼焦煤气有最高的产率和最好的质 量。

4/提高焦炉生产率,并能最大限度地延长炉体的使用寿命。

共三十六页

十六、什么是炼焦(liàn jiāo)的加热制度?

加热制度指的是:在调火工作中,所要控制或调节的温度制度 和压力制度。例如:结焦时间,标准温度,煤气流量,烟道吸 力,蓄热室顶部(dǐnɡ bù)吸力,看火孔压力,空气口开度,空气过 剩系数,孔板直径和集气管压力等。

对流传热:由于物体内部分子的运动,将热量从流体的 一部分带至另一部分,这种传热的方式称为对流传热。 对流传热的热量的大小于流体的性质、受热面积的温度 差、传热表面、传热时间(shíjiān)、气体速度和通道的水力 直径等有关。

共三十六页

辐射(fúshè)传热:高温物体以发射电磁波的方式将热量传递 给周围物体或介质,这种传热方式称为辐射(fúshè)传热。

共三十六页

十三、为什么用焦炉煤气架势(jiàshi)时, α值

一般控制在1.2左右?

α值在1.2左右,可以使煤气完全燃烧,并可以防止高温事故, 如果α值不大的话,即使遇到立火道煤气失去控制(例如烧 嘴破裂,灯头歪倒等)而又未及时发现的话,火道温度不 会急剧升高而发生高温事故,因为煤气量虽然大量增加, 但由于空气量相对不足,所以燃烧不完全。如果α值在 1.4~1.5的话,过量的空气则会使温度迅速升高,超过危险 温度而产生高温事故,损害(sǔnhài)炉体。因此, α值不宜太 大,实践证明, α值控制在1.2~1.3左右比较好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

Байду номын сангаас18

焦炉烟气余热参数焦炉烟气排烟温度

6、法律的基础有两个,而且只有两个……公平和实用。——伯克 7、有两种和平的暴力,那就是法律和礼节。——歌德

8、法律就是秩序,有好的法律才有好的秩序。——亚里士多德 9、上帝把法律和公平凑合在一起,可是人类却把它拆开。——查·科尔顿 10、一切法律都是无用的,因为好人用不着它们,而坏人又不会因为它们而变得规矩起来。——德谟耶克斯