集成电路专周热声引线键合

引线键合强度BPT试验分析

引线键合强度BPT试验分析作者:王美荣来源:《硅谷》2008年第18期[摘要]通过试验的方式从键合引线断裂模式的角度讨论增加引线键合强度所需注意的主要问题。

四种键合引线断裂模式:焊点脱落,球颈断裂,焊线断裂和二焊点断裂。

详诉了引起这些断裂的各种原因,得出提高引线拉力所需要注意的各方面因素,及如何调整这些参数或者选择工具得到最好的工程参数匹配。

[关键词]键合强度 BPT 引线断裂中图分类号:TP2 文献标识码:A 文章编号:1671-7597(2008)0920037-02一、引言引线键合工艺具有高可靠性,高品质,工艺成熟,操作简单,成本低廉等优点,目前广泛应用于微电子封装领域,在世界半导体元器件行业中,90%采用引线键合技术。

引线键合的质量、可靠性直接决定了微器件、组件的性能和寿命。

引线键合工艺可分为:热压焊、超声波焊和热声焊等3种工艺.其中热声焊集中了前两种焊接的特点因而在现代引线连接中占主流。

引线键合实质上还是金属键合。

两种金属在摩擦力作用下发生了强烈的塑性流动,为纯净金属表面之间的接触创造了条件。

而加热台和劈刀的温升以及高频振动,则又进一步造成了金属晶格上原子的受激活状态。

因此,当有共价健性质的金属原子互相接近到以纳米计的距离时。

就有可能通过公共电子形成了原子间的电子桥,金属“键合”完成。

二、热声焊接工艺热声焊接原理:用负高压电火花(EFO)使金属丝端部熔成球形,在芯片焊盘上加热加压加超声,使接触面产生塑性变形并破坏界面的氧化膜,使其活性化,通过接触面两金属之间的扩散结合而完成球焊-第一焊点;然后焊头通过复杂的三维移动到达集成电路底座的外引线的内引出脚,再加热加压加超声完成楔焊-第二焊点。

热声焊接由于机械去膜更为充分,金属的扩散在整个界面上进行,首先在广泛的接触面上分散地形成了扩散地核心,然后首先在超声振动方向上形成合金层,并逐渐生长,最终合金层扩及整个接触面。

引线键合的稳定性将决定封装成品的好坏,所以获得优良的焊线品质就变得非常的重要,而引线键合除了焊丝成球外,焊线路径稳定性与焊线完之后的张力也是非常重要的。

集成电路封装中的引线键合技术

学员作业课程名称:集成电路封装与测试作业内容:集成电路封装中的引线键合技术任课教师:张江元学员姓名:蒋涛学员学号: 511412130所在班级:集成电路工程教师评分:集成电路封装中的引线键合技术【摘要】在回顾现有的引线键合技术之后,文章主要探讨了集成电路封装中引线健合技术的发展趋势。

球形焊接工艺比楔形焊接工艺具有更多的优势,因而获得了广泛使用。

传统的前向拱丝越来越难以满足目前封装的高密度要求,反向拱丝能满足非常低的弧高的要求。

前向拱丝和反向拱丝工艺相结合,能适应复杂的多排引线健合和多芯片封装结构的要求。

并具体以球栅阵列封装为例,介绍了检测手段。

不断发展的引线健合技术使得引线健合工艺能继续满足封装日益发展的要求,为封装继续提供低成本解决方案。

【主要内容】1. 引线键合工艺1. 1 楔形焊接工艺流程1. 2 圆形焊接工艺流程1. 3 主要工艺参数介绍1.3.1 键合温度1.3.2 键合时间2. 引线键合材料2. 1 焊线工具2. 2 引线材料3. 引线键合线弧技术3. 1 前向拱丝3. 2 反向拱丝4. 键合质量的判定标准4. 1电测试4. 2 边界扫描检测4. 3 X射线测试5. 小结参考文献1. 引线键合工艺在IC封装中,芯片和引线框架(基板)的连接为电源和信号的分配提供了电路连接。

有三种方式实现内部连接:倒装焊、载带自动焊和引线键合。

虽然倒装焊的应用增长很快,但是目前90%以上的连接方式仍是引线键合。

这个主要是基于成本的考虑。

虽然倒装焊能大幅度提升封装的性能,但是过于昂贵的成本使得倒装焊仅仅用于一些高端的产品上。

事实上对于一般产品的性能要求,用引线键合已经能够达到,没有必要使用倒装焊引起额外的成本增加。

对于封装厂商来说,使用倒装焊意味着目前传统的引线键合、模塑设备的淘汰,需要引入新的倒装焊设备,这个投资是非常巨大的。

传统的封装尺寸比较大,因而引线键合所使用的线的直径比较大,线弧也比较高,一般在150m~250m之间。

引线键合

引线键合(wire bonding,WB)引线键合的定义:用金属丝将芯片的I/O端(内侧引线端子)与相对应的封装引脚或者基板上布线焊区(外侧引线端子)互连,实现固相焊接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等,金属细丝是直径通常为20~50微米的Au、Al或者Si—Al丝。

历史和特点1957 年Bell实验室采用的器件封装技术,目前特点如下:• 已有适合批量生产的自动化机器;• 键合参数可精密控制,导线机械性能重复性高;• 速度可达100ms互连(两个焊接和一个导线循环过程);• 焊点直径:100 μm↘ 50μm,↘ 30 μm;• 节距:100 μm ↘55 μm,↘35 μm ;• 劈刀(Wedge,楔头)的改进解决了大多数的可靠性问题;• 根据特定的要求,出现了各种工具和材料可供选择;•已经形成非常成熟的体系。

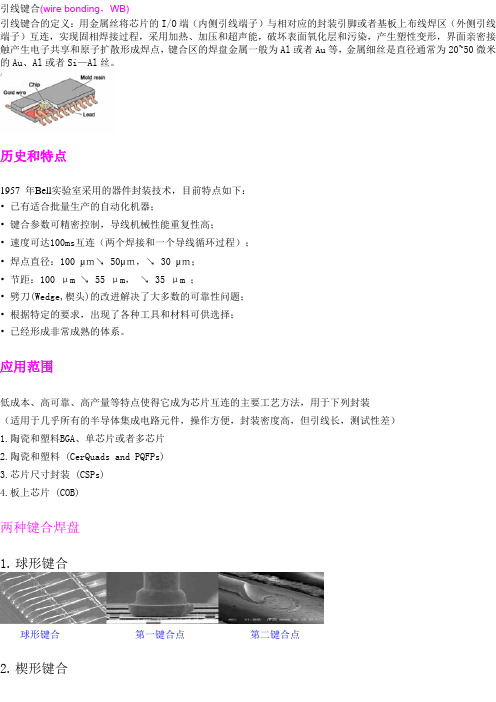

应用范围低成本、高可靠、高产量等特点使得它成为芯片互连的主要工艺方法,用于下列封装(适用于几乎所有的半导体集成电路元件,操作方便,封装密度高,但引线长,测试性差)1.陶瓷和塑料BGA、单芯片或者多芯片2.陶瓷和塑料 (CerQuads and PQFPs)3.芯片尺寸封装 (CSPs)4.板上芯片 (COB)两种键合焊盘1.球形键合球形键合第一键合点第二键合点2.楔形键合楔形键合第一键合点第二键合点三种键合(焊接、接合)方法引线键合为IC晶片与封装结构之间的电路连线中最常使用的方法。

主要的引线键合技术有超音波接合(Ultrasonic Bonding, U/S Bonding)、热压接合(Thermocompression Bonding,T/C Bonding)、与热超音波接合(Thermosonic Bonding, T/S Bonding)等三种。

机理及特点1.超声焊接:超音波接合以接合楔头(Wedge)引导金属线使其压紧于金属焊盘上,再由楔头输入频率20至60KHZ,振幅20至200μm,平行于接垫平面之超音波脉冲,使楔头发生水平弹性振动,同时施加向下的压力。

热超声引线键合工艺流程

热超声引线键合工艺流程

内容:

一、工艺流程

1. 引线预处理:使用酒精对引线进行清洗,去除表面油脂等污染物。

2. 定位对齐:使用精密定位装置,将芯片引线和板引线精确对齐。

控制对齐误差在50μ以内。

3. 热压键合:将对齐好的芯片放入热压机,施加一定压力(约为30-80克/引线),同时加热到180-300°,保持1-10秒钟,完成键合。

4. 冷却固化:将键合好的产品取出,自然冷却至室温,完成固化。

二、工艺参数

1. 温度:180-300°(一般为200±10°)

2. 压力:30-80克/引线(一般为50±10克/引线)

3. 时间:1-10秒(一般为5±1秒)

4. 对齐精度:<50μ

5. 环境:无尘无油,相对湿度<60%

三、注意事项

1. 加热时间不能太长,否则可能造成芯片损坏。

2. 压力不能太大,否则可能造成引线变形。

3. 保持环境清洁,防止污染产品。

4. 热压后要完全冷却至室温,然后再进行其他测试。

5. 各参数应严格控制,确保产品质量。

6. 定期检查定位装置和热压机,保证设备精度。

引线带楔焊键合技术

引线带楔焊键合技术标准线夹的端部表面是用蓝宝石或精密抛光金属制成的,以避免损伤引线表面,对于引线带,线夹端部表面采用的是陶瓷或稍微粗糙一些的材料制成的,为的是在扯线期间能够更好地夹住引线,对截面积大的引线,这点非常关键。

对于30°送线角度的键合机,键合引线在穿过线夹和劈刀孔后仍然保持30°,这时线夹的位置是最理想的,并且不允许将线夹与劈刀间的间隙调大,以便于深腔体封装电路的键合,如果将这个问题调大,线夹在送线时会引起线夹和劈刀间的引线弯曲或是劈刀孔堵塞,进而导致尾丝长度一致性、弧度高度一致性和断丝的问题,一般来说,键合点的尾丝长度只有12.7μm左右,在线夹送出尾丝的过程中,任何微小的堵塞都可能造成不适当的尾丝长度问题,对于深腔体封装电路的键合,可以使用38°、45°和60°送线结构的键合机。

3.3.2 工作台扯丝在有一些封装中,由于封装的胶体较深,或由于在第二键合的后面有其他零件,或由于其他一些原因会妨碍线夹扯线。

于是就不能采用线夹来断丝,而需要采用工作台来断丝,工作台扯丝和线夹扯丝的区别在于工作台扯丝时工作台移动而线夹不移动,线夹只处于打开和闭合状态,在工作台扯丝工艺中,当第二键合完成后,键合劈刀稍微升高一些以离开键合表面(此时线夹是打开的)。

机器的X-Y工作台沿着与键合引线相反的方向移动(在非旋转键合头键合机中,扯线时X-Y工作台只是沿Y方向移动),拉出一段引线(作为下一根引线第一键合点的尾丝),然后线夹闭合,工作台继续移动,键合引线在最弱处,即第二键合点的根部被拉断。

黄金规则1规定:对于任何楔焊键合机(带状引线或圆形引线),线夹到劈刀孔或缝的距离越小,尾丝、弧线和扯线控制就越好。

有一些机器采用垂直送线结构,使用的劈刀为垂直楔焊键合劈刀,这类似于球焊键合的毛细管劈刀,在这种情况下,引线带从上面垂直穿过劈刀的中心,穿过劈刀端部的送线小缝(象标准的引线带键合劈刀一样)。

引线键合工艺介绍及质量检验

1引言随着集成电路的发展,先进封装技术不断发展变化以适应各种半导体新工艺和新材料的要求和挑战。

半导体封装内部芯片和外部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/输出畅通的重要作用,是整个后道封装过程中的关键。

引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位,目前所有封装管脚的90%以上采用引线键合连接[1]。

目前封装形式一方面朝着高性能的方向发展,另一方面朝着轻薄短小的方向发展,对封装工艺圆片研磨、圆片粘贴、引线键合都提出了新的要求。

其中引线键合是很关键的工艺,键合质量好坏直接关系到整个封装器件的性能和可靠性。

本文将对引线键合工艺展开研究,分析影响键合质量的关键参数,以使引线键合满足封装工艺高质量、高可靠性的要求。

2引线键合工艺2.1简介引线键合工艺分为3种:热压键合(Thermo-compressionBonding),超声波键合(UltrasonicBonding)引线键合工艺介绍及质量检验吕磊(中国电子科技集团公司第四十五研究所,北京东燕郊101601)摘要:介绍了引线键合工艺流程、键合材料及键合工具,讨论分析了影响引线键合可靠性的主要工艺参数,说明了引线键合质量的评价方法,并提出了增强引线键合可靠性的措施。

关键词:引线键合;球形键合;楔形键合;毛细管劈刀;楔形劈刀;键合拉力测试;键合剪切力测试中图分类号:TN307文献标识码:A文章编号:1004-4507(2008)03-0053-08TheProcessIntroductionandQualityInspectionofWireBondingLVLei(The45thInstituteofCETC,BeijingEastYanjiao101601,China)Abstract:Thisarticleintroducestheprocesses、materialsandtoolsofwirebonding,themainprocessparametersinfluencingonreliability,themethodsforqualityinspectionandthemethodstoimprovethebondingreliability.Keywords:Wirebonding;Ballbonding;Wedgebonding;Capillary;Wedge;BondPullTest收稿日期:2008-00-00与热压超声波键合(Thermo-sonicBonding)[2~3]。

引线键合相关专业术语

引线键合相关专业术语1. 键合丝,这可是引线键合里的“小细胳膊”呢。

就像盖房子的钢筋,它把芯片和外部电路紧紧连在一起。

我之前看到一个芯片,那键合丝密密麻麻的,就像蜘蛛网一样,可神奇了。

2. 金球键合,嘿,这就像是在芯片上种了个金色的小蘑菇。

你想啊,在芯片的小焊点上弄出个金球,然后把键合丝连上去,就像蘑菇的柄一样,稳稳当当的。

我同事做实验的时候,看到金球成型的那一刻,眼睛都放光了。

3. 楔形键合,这个就有点像小夹子在夹东西。

它把键合丝弄成楔形,然后夹住芯片和基板之间的连接点。

我给徒弟讲这个的时候,他说感觉就像用筷子夹菜一样,还挺形象的。

4. 键合压力,这就像是一双无形的手在按压。

要是压力太大,就像你用力过猛捏碎了鸡蛋;要是压力太小,又像轻轻摸一下,没起到作用。

我在调整设备的时候,就一直在找那个刚刚好的压力值,可折腾了。

5. 键合温度,这简直是引线键合的“火候”。

温度高了,就像做饭把菜烧焦了,会把键合丝或者芯片弄坏;温度低了呢,就像冷水泡茶,根本没效果。

我和工程师讨论的时候,都觉得这个温度真得拿捏得死死的。

6. 键合时间,这就好比跑步的时间一样。

时间太长,可能就像长跑过度累垮了;时间太短,又像短跑没跑到位。

我看到过一个操作,因为键合时间没调好,整个连接就不牢固,那叫一个可惜。

7. 超声键合,这就像是用超能力来帮忙。

通过超声波的振动,让键合丝和焊点亲密接触。

我有次给客户解释这个,说就像有一群小蚂蚁在帮忙把东西粘在一起,他们一下就明白了。

8. 键合点,这是引线键合里的小站台啊。

键合丝要在这些小站台上停靠、连接。

我检查芯片的时候,就会仔细看这些键合点,要是有一个出问题,就像火车轨道上少了个枕木,可麻烦了。

9. 键合界面,这个可是连接的“秘密通道”。

键合丝和芯片或者基板就在这个界面上进行能量和信号的传递。

我在学习的时候,就想这个界面里肯定有很多我们看不到的小秘密呢。

10. 键合强度,这就是连接的“肌肉力量”。

引线键合技术

引线键合技术

引线键合技术是一种微电子制造中常用的连接技术,其主要原理是通过高温、高压下将金属线与芯片内部电路连接起来。

这种技术具有高可靠性、高密度、低成本等优点,已经成为现代电子制造领域中不可或缺的一部分。

引线键合技术主要分为金线键合和铜线键合两种。

其中,金线键合适用于高端芯片,其使用金属线作为连接材料,可以实现更高的导电性能和更好的耐腐蚀性。

而铜线键合则适用于低端芯片,其使用铜线作为连接材料,成本更低,但相对导电性能和耐腐蚀性略有不足。

引线键合技术的发展是电子制造业不断进步的重要标志。

随着科技的不断发展,引线键合技术也在不断升级,成为连接芯片和封装的主流技术之一。

未来,引线键合技术将会更加高效、智能化,为电子制造业的发展带来更大的推动力。

- 1 -。

引线键合工艺

MEMS器件引线键合工艺(wire bonding)2007-2-1 11:58:29以下介绍的引线键合工艺是指内引线键合工艺。

MEMS芯片的引线键合的主要技术仍然采用IC芯片的引线键合技术,其主要技术有两种,即热压键合和热超声键合。

引线键合基本要求有:(1)首先要对焊盘进行等离子清洗;(2)注意焊盘的大小,选择合适的引线直径;(3)键合时要选好键合点的位置;(4)键合时要注意键合时成球的形状和键合强度;(5)键合时要调整好键合引线的高度和跳线的成线弧度。

常用的引线键合设备有热压键合、超声键合和热超声键合。

(1)热压键合法:热压键合法的机制是低温扩散和塑性流动(Plastic Flow)的结合,使原子发生接触,导致固体扩散键合。

键合时承受压力的部位,在一定的时间、温度和压力的周期中,接触的表面就会发生塑性变形(Plastic Deformation)和扩散。

塑性变形是破坏任何接触表面所必需的,这样才能使金属的表面之间融合。

在键合中,焊丝的变形就是塑性流动。

该方法主要用于金丝键合。

(2)超声键合法:焊丝超声键合是塑性流动与摩擦的结合。

通过石英晶体或磁力控制,把摩擦的动作传送到一个金属传感器(Metal“HORN”)上。

当石英晶体上通电时,金属传感器就会伸延;当断开电压时,传感器就会相应收缩。

这些动作通过超声发生器发生,振幅一般在4-5个微米。

在传感器的末端装上焊具,当焊具随着传感器伸缩前后振动时,焊丝就在键合点上摩擦,通过由上而下的压力发生塑性变形。

大部分塑性变形在键合点承受超声能后发生,压力所致的塑变只是极小的一部分,这是因为超声波在键合点上产生作用时,键合点的硬度就会变弱,使同样的压力产生较大的塑变。

该键合方法可用金丝或铝丝键合。

(3)热超声键合法这是同时利用高温和超声能进行键合的方法,用于金丝键合。

三种各种引线键合工艺优缺点比较:1、引线键合工艺过程引线键合的工艺过程包括:焊盘和外壳清洁、引线键合机的调整、引线键合、检查。

wire bonding引线键合形成机理模型 -回复

wire bonding引线键合形成机理模型-回复wire bonding引线键合是一种常见的半导体封装技术,用于将芯片与封装基板之间连接。

本文将以"wire bonding引线键合形成机理模型"为主题,从基础知识到详细步骤,逐步回答并解释这个主题。

引线键合是一种可靠的连接技术,它通过使用金属线将芯片的引脚与封装基板的引脚连接在一起。

这种连接可以传输信号和电力,同时提供机械支撑和热耦合。

在wire bonding引线键合中,金属线通常是由铝或金制成的。

它们具有优良的导电性和足够的弹性,可以承受一定的应变。

引线键合可以分为两种类型:压力键合和焊锡键合。

压力键合是通过应用机械力来实现金属线的弯曲和连接。

焊锡键合则是通过加热和融化焊锡来形成连接。

下面将逐步介绍wire bonding引线键合的形成机理模型的步骤:1. 准备工作: 引线键合之前,首先要准备好芯片和封装基板。

芯片上有许多金属引脚,而封装基板上有相应的焊盘或引脚,用来连接金属线。

此外,还需要一些工具和设备,如键线机、焊锡头等。

2. 金属线制备: 在键线机中,金属线从线盘上穿过,并通过一系列的轮式供给装置,将金属线传递到合适的位置。

引线键合中常用的金属线通常是细丝状的,直径在10-50微米之间。

3. 定位与对准: 在键线机的辅助元件的帮助下,芯片和封装基板被准确地定位和对准。

这一步非常关键,因为引线的准确性和可靠性取决于对准的精度。

4. 压力键合: 在压力键合过程中,金属线首先被压缩和弯曲,然后通过机械力压到芯片引脚和封装基板引脚上。

这种压力力量在金属线和引脚之间形成机械紧固和电接触。

5. 热焊键合: 在焊锡键合过程中,金属线首先被压缩和弯曲,然后通过焊锡头提供的热量进行焊接。

热焊加热金属线和引脚,并融化焊锡,使其形成牢固的连接。

6. 检测和质量控制: 在引线键合完成后,需要进行检测和质量控制。

这些检测可以包括接触电阻、焊点质量、焊点可靠性等方面的测试。

电子封装中的固相焊接_引线键合

参数 接触

键合 球焊点直剪切推球 金属间化合

36(总第 198 期)Jul. 2011

EPE 电 子 工 业 专 用 设 备 Equipment for Electronic Products Manufacturing

封装工艺与设备

381 mN,而未使用预备功率得到的只有 316 mN。 面处的法向应力(σy)分布[5],法向应力的峰值出现 但需要指出的是,如果焊盘结构比较脆弱,过量预 在劈刀和 FAB 接触区域下方。假设超声功率作用

按能量作用方式,引线键合可分为热压键合 (Thermo-compression bonding)、超声键合(Ultra-sonic bonding) 和 热 超 声 键 合 (Thermo-sonic bonding)。 热压键合工艺由美国贝尔实验室于 1957 年首先引 进;后来,为降低键合温度、提高结合强度,引入了 超声,并发展为超声键合和热超声键合。目前广泛 应用的是热超声键合,如图 3,其形成的第一焊点 为球形,故又称为丝球键合或丝球焊 (ball bonding);常使用的引线线材为金(Au)或铜(Cu),焊盘 材料一般为铝(Al)。以下仅就热超声键合的球焊点 进行讨论,如无特殊说明,将用引线键合代之。

通过固相焊原理及引线键合机制可知,接触 阶段的污染物及氧化膜去除将有助于 FAB 和焊 盘之间的接触,因此接触参数的优化将有助于获 得优质的焊点。A 机台使用相同的键合参数而不 同的接触参数获得了金引线球焊点,其结果见表 1。尽管第一组参数得到的球焊点直径比第二组参 数得到的小,但剪切推球值更高、界面金属间化合 物的覆盖率更大(见图 6)。图 7 是 K 机台通过增 加接触参数获得了剪切推球值更高的未老化铜引 线球焊点,使用预备功率获得的球焊点推球值为

引线键合详解

第三章

3.1键合方式

球形键合 一般弧度高度是150 um 。 弧度长度要小于100倍的丝线直径。 键合头尺寸不要超过焊盘尺寸的3/4。一般是丝线直径的2.5到5倍,取决于劈刀几何现状 和运动方向。 球尺寸一般是丝线直径的2到3倍,细间距约1.5倍,大间距为3 到4倍。 楔形键合 即使键合点只大于丝线2-3 mm 也可形成牢固的键合。 焊盘尺寸必须支持长的键合点和尾端。 焊盘长轴必须在丝线的走向方向。 焊盘间距因该适合于固定的键合间距。

Au-Ag 系:1. Au-Ag 键合系的高温长时间可靠性很好, 2. 无IMC形成 且无腐蚀 3. 金丝键合到镀银的引脚上已经使用多年 4. 硫的污染会影 响可键合性 5. 常在高温下(约250oC)进行热声键合,以分离硫化银膜而 提高可键合性。

Al-Ag 系:1. Ag-Al 相图非常复杂,有很多IMC, 2. 柯肯达尔效应容易 发生,但是在工作温度以上, 3. 实际很少使用这种搭配,因为相互扩散和 湿度条件下的氧4. 氯是主要的腐蚀元素,5. 键合表面必须要用溶剂清洗. 然后用硅胶防护。

1.2 工艺方法

超声焊接:利用超声波(60~120KHz)发生器使劈刀发生水平弹性振动, 同时施加向下的压力。使得劈刀在这两种力作用下带动引线在焊区金属表面迅速 摩擦,引线受能量作用发生塑性变形,在25ms内与键合区紧密接触成焊接。常用于 Al丝的键合。键合点两端都是楔形。 热压焊:利用加压和加热,使得金属丝与焊区接触面的原子间达到原子的引力范围, 从而达到键合目的。基板和芯片温度达到约150°C ,常用于金丝的键合,一端是 球形,一端是且楔形,常用于金丝的键合。 热声焊:用于Au和Cu丝的键合。它也采用超声波能量,但是与超声不同点的是:键 合时要提供外加热源、键合丝线无需磨蚀掉表面氧化层。外加热量的目的是激活 材料的能级,促进两种金属的有效连接以及金属间化合物(IMC)的扩散和生长。。

引线键合机——精选推荐

中南大学本科毕业设计摘要摘要面向微电子、光电子制造工程技术,要发展高密互连技术,就必须研发高精度引线键合机。

本文设计针对50ⅹ180mm并排有五个芯片焊接的基板,采用气缸压缩,步进电机带动过片。

X、Y、轴二个方向的移动分别设计了移动平台,采用了步进电机带动滚珠丝杆的运动,把旋转转化成直线运动,进而精确控制其位移。

Z轴方向的移动平台采用直流电机带动,可以有效的防止损坏芯片。

由于引线键合的特征,特意在以上三平台外又设计了一个微动平台。

所设计的引线键合机,针对不同尺寸基板的引线键合,可以通过改换不同的正压板以及改变导轨宽度来完成键合。

基板的加热采用PID温控系统控制的热电偶来进行加热。

关键词:引线键合;自动走带;移动平台;加热平台;温控系统;AbstractFor microelectronics, optoelectronics manufacturing engineering technology, it is necessary to develop high-precision wire bonder to develop high-density interconnect technology. In this paper, the design of wire bonder is aimed at bonding substrate( 50 ⅹ180mm for side-by-side), the substrate is compressed by cylinder and driven by stepper motor. Mobile platforms are designed to move along the X、Y axis. Stepper motor drive ball screw, which turn rotation into linear motion, this can be precisely controlled. Mobile platform using DC motor drive, which move along Z-axis, which can effectively prevent damage to the chip. Due to the characteristics of wire bonding, Therefore a micro-platform is designed.Wire bonding machine in order to adapt to different types of substrates, which can change the pressure plate and the width guide to complete the bonding . Substrate heating system uses a PID temperature control system, which control thermocouple to heat.Key words: wire bonding; automatically go with; mobile platform; heating platform; temperature control system;第1章绪论1.1 微电子封装技术概论自1947年美国电报电话公司(AT&T)贝尔实脸室的三位科学家巴丁、布赖顿和肖克莱发明了第一只晶体管起,就同时开创了微电子封装的历史。

集成电路封装考核试卷

C.对芯片性能没有影响

D.决定了芯片的安装方式

16.以下哪种封装形式适用于功率器件?()

A. QFP

B. BGA

C. TO-220

D. SOIC

17.在集成电路封装中,以下哪个过程与焊接无关?()

A.芯片粘接

B.引线键合

C.焊球形成

D.焊接炉温控制

18.以下哪个因素会影响集成电路封装的翘曲?()

五、主观题(本题共4小题,每题5分,共20分)

1.请描述集成电路封装的主要功能及其在电子设备中的作用。

答题区:

2.阐述BGA(Ball Grid Array)封装与QFP(Quad Flat Package)封装的异同点,并说明它们各自适用于哪些类型的电路。

答题区:

3.请解释为什么在集成电路封装过程中要考虑热管理,并列举几种提高封装热性能的方法。

答题区:

4.讨论集成电路封装的可靠性测试的重要性,并简要介绍两种常用的可靠性测试方法。

答题区:

标准答案

一、单项选择题

1. B

2. C

3. A

4. D

5. B

6. B

7. D

8. D

9. A

10. D

11. A

12. B

13. D

14. A

15. C

16. C

17. D

18. D

19. A

20. D

二、多选题

B.引线阻抗

C.封装材料

D.焊接质量

16.以下哪些封装形式适用于光学器件?()

A. COB

B. PGA

C. BGA

D. QFN

17.集成电路封装的后道工艺包括:()

声表面波器件工艺原理-8引线键合工艺原理

八,声表器件引线键合工艺原理:在SAW器件的后封装工艺中,尽管目前已发展了倒装焊(FC)等其它互连技术,但引线键合仍是主要的互连技术。

其目的是完成器件内引线与外引线的连接,即利用金属丝将芯片上的压点与底座上相对应的电极连接起来。

引线键合应具有低的接触电阻,合适的机械强度,长期的金相稳定性和小的寄生参量;常用方法有热压键合、超声键合、热超声键合。

下面对键合用引线及几种常用键合方法作简单介绍:(一) 键合引线:键合用引线对器件的可靠性和稳定性关系很大,理想的引线材料应具备化学性能稳定(不会形成有害的金属间化合物),可塑性好,弹性小,结合力强,低的欧姆电阻(并能与待压点金属层形成低欧姆接触)。

键合方法不同,引线材料也不同,如热压焊常用金丝,超声焊常用铝丝。

1,金丝:金具有优良的抗氧化性,化学性能稳定,延展性好,抗拉强度高,4个9的金丝为热压焊和热超声焊的标准用材。

为增加机械强度,金丝中常添加5-10 PPm的铍或30-100 PPm的铜。

金在高温时(>200℃),易与铝产生脆性的金属间化合物AuAl2(紫斑)和Au5Al2(白斑),同时在接触处因相互扩散形成空洞;而使金-铝键合点导电能力变差,并极易碎裂产生脱键,因此使用金丝时,应尽量避免采用金-铝系统,而采用金-金结合。

2,铝丝:铝具有良好的导电性,成本低,可避免金-铝系统的“紫斑”,而成为铝-铝系统常用导线。

纯铝柔软,键合性差,为增加其强度,故标准铝丝为AlSi合金(Si:1%)。

由于铝化学性质活泼,易氧化,因此它不适宜于热压焊,而适用于超声键合和气密性封装的器件。

另外铝丝和金层键合同样会产生“紫斑”,但当二者实际接触宽度L与金层厚度d之比大于4时(L/d >4),不会引起电阻变化。

3,关于键合引线的“退火”:为减小金属丝硬度,改善延伸性及净化表面,键合使用的金属丝要经过退火处理。

铝丝(金丝)退火一般在氢气、氮气或真空中进行,硅铝丝退火温度为450℃左右,金丝退火温度650℃左右;恒温15-20分,自然冷却。

集成电路封装与测试技术知到章节答案智慧树2023年武汉职业技术学院

集成电路封装与测试技术知到章节测试答案智慧树2023年最新武汉职业技术学院第一章测试1.集成电路封装的目的,在于保护芯片不受或少受外界环境的影响,并为之提供一个良好的工作条件,以使集成电路具有稳定、正常的功能。

()参考答案:对2.制造一块集成电路芯片需要经历集成电路设计、掩模板制造、原材料制造、芯片制造、封装、测试等工序。

()参考答案:对3.下列不属于封装材料的是()。

参考答案:合金4.下列不是集成电路封装装配方式的是()。

参考答案:直插安装5.封装工艺第三层是把集成电路芯片与封装基板或引脚架之间进行粘贴固定、电路电线与封装保护的工艺。

()参考答案:错6.随着集成电路技术的发展,芯片尺寸越来越大,工作频率越来越高,发热量越来越高,引脚数越来越多。

()参考答案:对7.集成电路封装的引脚形状有长引线直插、短引线或无引线贴装、球状凹点。

()参考答案:错8.封装工艺第一层又称之为芯片层次的封装,是指把集成电路芯片与封装基板引线架之间进行粘贴固定、电路连线与封装保护工艺。

()参考答案:对9.集成电路封装主要使用合金材料,因为合金材料散热性能好。

()参考答案:错第二章测试1.芯片互联常用的方法有:引线键合、载带自动焊、倒装芯片焊。

()参考答案:对2.载带自动焊使用的凸点形状一般有蘑菇凸点和柱凸点两种。

()参考答案:对3.去飞边毛刺工艺主要有:介质去飞边毛刺、溶剂去飞边毛刺、水去飞边毛刺。

()参考答案:对4.下面选项中硅片减薄技术正确的是()。

参考答案:干式抛光技术5.封装工序一般可以分成两个部分:包装前的工艺称为装配或称前道工序,在成型之后的工艺步骤称为后道工序。

()参考答案:对6.封装的工艺流程为()。

参考答案:磨片、划片、装片、键合、塑封、电镀、切筋、打弯、测试、包装、仓检、出货7.以下不属于打码目的的是()。

参考答案:芯片外观更好看。

8.去毛飞边工艺指的是将芯片多余部分进行有效的切除。

()参考答案:错9.键合常用的劈刀形状,下列说法正确的是()。

高温老化期间引线键合空洞形成探讨

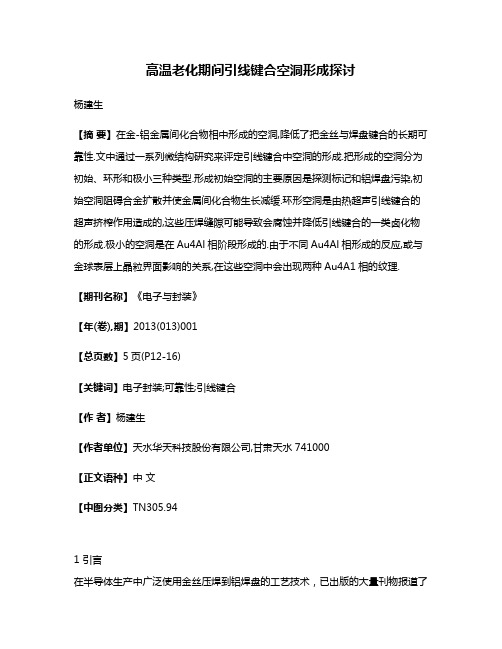

高温老化期间引线键合空洞形成探讨杨建生【摘要】在金-铝金属间化合物相中形成的空洞,降低了把金丝与焊盘键合的长期可靠性.文中通过一系列微结构研究来评定引线键合中空洞的形成.把形成的空洞分为初始、环形和极小三种类型.形成初始空洞的主要原因是探测标记和铝焊盘污染,初始空洞阻碍合金扩散并使金属间化合物生长减缓.环形空洞是由热超声引线键合的超声挤榨作用造成的,这些压焊缝隙可能导致会腐蚀并降低引线键合的一类卤化物的形成.极小的空洞是在Au4Al相阶段形成的.由于不同Au4Al相形成的反应,或与金球表层上晶粒界面影响的关系,在这些空洞中会出现两种Au4A1相的纹理.【期刊名称】《电子与封装》【年(卷),期】2013(013)001【总页数】5页(P12-16)【关键词】电子封装;可靠性;引线键合【作者】杨建生【作者单位】天水华天科技股份有限公司,甘肃天水741000【正文语种】中文【中图分类】TN305.941 引言在半导体生产中广泛使用金丝压焊到铝焊盘的工艺技术,已出版的大量刊物报道了有关金-铝压焊的状况。

随着电子封装先进工艺技术的快速发展,出现了更小的半导体产品,铝焊盘和金丝尺寸逐渐缩小,对金-铝压焊强度的可靠性要求越来越高。

通过检查压焊失效机理,详细评定微型结构,可有效提高压焊可靠性。

在金-铝金属间化合物相中形成的空洞,降低了引线键合的长期可靠性,通常压焊失效的原因是穿过金属间化合物相层的金原子和铝原子不同的扩散产生的。

对压焊失效机理研讨的传统试验方法,就是采用对器件的高温老化、断面金相检查和开封来检查金属间剖面。

在本文中,把金-铝压焊空洞分为三种类型:初始空洞、环形空洞和微小空洞[1]。

通过系列引线键合微结构探讨,研判空洞形成机理。

2 试验程序2.1 材料使用4N级(金>99.99%)、直径为25 μm的金丝,把试验芯片粘贴到铜类引线框架上,压焊焊盘金属化结构层是在薄的钛层上具有大约1 μm厚的铝层(Al1%Si0.5%Cu)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Thermosonic bonding

பைடு நூலகம்

热声键合技术概述

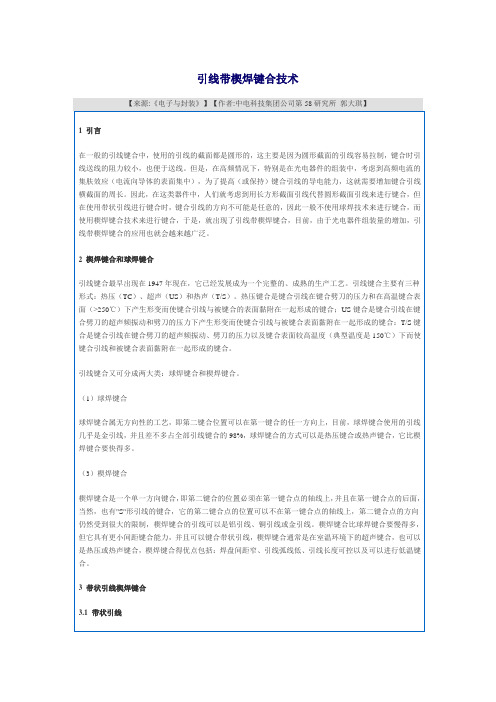

热压超声波键合工艺包括热压焊与超声焊两种 形式的组合。就是在超声波键合的基础上,采用 对加热台和劈刀 同时加热 的方式 ,加热温度较 低 (低于 温度值,大约 150℃),加热增强了金属 间原始交界面的原子相互扩散和分子(原子)间作 用力 ,金属的扩散在整个界面上进行,实现金丝 的高质量焊接。

缺点

对表面粗糙度 敏感;工艺控 制复杂

最适合采用Al 丝

其他

键合实例

热声键合设备

热声技术的特点与其他对比

特性 可用的丝质 及直径 键合丝的切 断方法 热压键合法

Au丝 φ15~φ100um

超声键合法

Au丝,Al丝 Φ10~φ500um

热超声键合法

Au丝 Φ15~φ100um

高电压(电弧) 拉断

拉断(超声压头) 高电压(电弧) 拉断(送丝压头) 拉断 高电压(电弧)

超声波键合

超声波键合不加热 (通常是室温 ),是在施加压力的同 时,在被焊件之间产生超声频率的弹性振动,破坏被焊 件之间界面上的氧化层,并产生热量,使两固态金属牢 固键合。这种特殊的固相焊接方法可描述为:在焊接开 始时,金属在摩擦力作用下发生强烈的塑性流动,为纯 净金属表面间的接触创造了条件。而接头区的温升以及 高频振动 ,又进一步造成了金属 晶格上原子的受激活 状态 。因此 ,当有共价键性质的金属原子互相接近到 以纳米级的距离时 ,就有可能通过公共 电子形成 了原 子间的电子桥,即实现了金属“键合”过程。焊接时不 需加电流 、焊剂和焊料 ,对被焊件的理化性能无影 响 ,也不会形成任何化合物而影响焊接强度 ,且具有 焊接参数调节灵活,焊接范围较广等优点。

热声键合系统架构

键合工具1球形键合

键合工具2楔形键合

热声键合过程

当超声波作用于接触面时,会产生每秒几万次的高 频振动,这种达到一定振幅的高频振动,通过上 焊件把超声能量传送到焊区,由于焊区即两个焊 接的交界面处声阻大,因此会产生局部高温。又 由于焊料导热性,一时还不能及时散发,聚集在 焊区,致使两个接触面迅速熔化,加上一定压力 后,使其融合成一体。当超声波停止作用后,让 压力持续几秒钟,使其凝固成型,这样就形成一 个坚固的分子链,达到焊接的目的,焊接强度能 接近于原材料强度

键合技术类型与主要特点

引线键合工艺可分为三种:热压键合,超声波键 合与热压超声波键合 。

热压键合

热压键合是引线在热压头的压力下,高温加热 (>250℃)焊丝发生形变 ,通过对时间、温度和压力 的调控进行的键合方法。键合时,被焊接的金属无 论是否加热都需施加一定的压力。金属受压后产生 一定的塑性变形 ,而两种金属的原始交界面处几乎 接近原子力的范围,两种金属原子产生相互扩散 形 成牢固的焊接。

优点

键合牢固,强度高; 无需加热;对 在略粗糙的表面上 表面洁净度不 也能键合;键合工 十分敏感; 艺简单 对表面清洁度很敏 感;应注意温度对 元件的影响

适用于单片式LSI

与热压键合法相比, 可以在较低温度、 较低压力下实现键 合 需要加热;与热压 法相比工艺控制要 复杂些

适用于多芯片LSI 的内部布线连接