LN步进电机驱动器使用说明

步进电机驱动器说明书

步进电机驱动器说明书DHBQ30722是基于DSP控制的三相步进电机驱动器。

它是将先进的DSP控制芯⽚和三相逆变驱动模块结合⼀起所构成的新⼀代数字步进电机驱动器。

驱动电压为AC110V-220V,适配电流在7.0A以下、外径57-130mm的各种型号的三相混合式步进电机。

该驱动器内部采⽤类似伺服控制原理的电路,此电路可以使电机运⾏平稳,⼏乎没有震动和噪⾳,电机在⾼速时,⼒矩⼤⼤⾼于⼆相和五相混合式步进电机。

定位精度最⾼可达60000步/转。

该产品⼴泛应⽤于雕刻机、中型数控机床、电脑绣花机、包装机械等分辨率较⾼的⼤、中型数控设备上。

特●⾼性能、低价格●设有16档等⾓度恒⼒矩细分,最⾼分辨率60000步/转●最⾼反应频率可达200Kpps●步进脉冲停⽌超过1.5s时,线圈电流⾃动减到设定电流的⼀半●光电隔离信号输⼊/输出●驱动电流1.2A/相到7.0A/相分16档可调●单电源输⼊,电压范围:AC110V-220V●相位记忆功能(注:输⼊停⽌超过3秒后,驱动器⾃动记忆当时电机相位,重新上电或MF信号由低电平变为⾼电平时,驱动器⾃动恢复电机相位)。

电流设定驱动器⼯作电流由DIP-1端⼦设定,运⾏电流为正常⼯作输出电流设置开关(详见下表)运⾏电流(A) 1.2 1.5 2.0 2.3 2.5 3.0 3.2 3.6 D1OFF OFF OFF OFF OFF OFF OFF OFF D2OFF OFF OFF OFF ON ON ON ON D3OFF OFF ON ON OFF OFF ON ON D4OFF ON OFF ON OFF ON OFF ON运⾏电流(A) 4.0 4.5 5.0 5.3 5.8 6.2 6.57.0 D1ON ON ON ON ON ON ON ON D2OFF OFF OFF OFF ON ON ON OND3OFF OFF ON ON OFF OFF ON ON D4OFF ON OFF ON OFF ON OFF ON细分设定驱动器细分由DIP-2端⼦设定,共16档,由6位拨码开关的前四位分别设定(后两位为功能设定)。

步进电机驱动器说明书

L297 L298步进电机驱动控制板说明书一、板子跳线器说明:1、靠近光偶的短路冒打在CLK-555方向时有板上的555提供时钟给驱动器;打在CLK-CP U时右用户CPU提供时钟给驱动器。

2、JT5打在右边:297的HALF/FULL(全速/半速)脚接GND了默认为FULL模式了;JT5打在左边:297的HALF/FULL脚空了电机模式用户自己控制。

3、JT6打在右边:297的CW/CCW脚(方向)接GND了默认为顺时针转动模式了;JT6打在左边:297的CW/CCW脚空了电机正反转模式用户自己控制。

二、按键说明:板子使用全新的L297作为控制芯片 L298作为驱动芯片板载NE555时钟电路为L297提供CLK因此该版在不需要外部控制的情况下就可以工作板载3个控制按键EN - 使能CW - 反向旋转HF - 半速旋转通过按键就可以直接控制电机的正反转、全速/半速和使能。

三、基本功能描述:通过光藕隔离之后将CLK CW HF EN四个基本控制端引出单片机等可以非常方便的控制电路的工作这个板子改进的地方比较多也方便研究使用。

板子使用1N5822快速二极管作为续流器件其速度要远远快于整流桥的 L298和电机能够提供更完善的有效的保护。

模块供电+ 5V(L297和L298控制供电) +12V(根据电机最低4V最高16V)给电机供电。

电机输出接口包括: +12V 四相输出 GND(请根据您的电机连接)。

控制输入接口包括: GND CLK EN CW HF。

需要特别说明的是:为了测试方便在板子上设置了NE555构成的一个低频时钟源(使用时跳线冒打在CLK-555处),当您使用外部的时钟信号控制电机的转速时必须跳线冒打在CLK -CPU处否则外部时钟是不会传到L297里面。

四、接口说明:1、板子左上方小二接口(JT1) VCC接+5V、GND接电源地,次处为芯片L297和555芯片的工作电压;2、板子左中方小八接口(MCU-IN)为光藕隔离的信号分别为:EN(使能)、RET(复位)、C/CW(正反控制)、H/FU(全速/半速)、CLK(时钟信号) +5V(光藕工作电压)注意:如果没有用C PU控制,小八接口(MCU-IN)的信号可以不接任何东西。

步进电机驱动器使用说明

l 细分状态

SW1

0 (ON) 0 (ON) 1 (OFF) 1 (OFF)

SW2

0 (ON) 1 (OFF) 0 (OFF) 1 (OFF)

l 电机接线

细分数 20 32 40 64

步进电机驱动器使用说明

l 驱动器功能说明

驱动器功能

操作说明

微步细分数设定 输出电流设定 自动半流功能

信号接口 电机接口 电源接口 指示灯 安装说明

由两个拨码开关来设定驱动器微步细分数,其共有 4 档微步细分。用户设定微 步细分时,应先停止驱动器运行。具体微步细分数的设定,请驱动器面版图说 明。 由三个拨码开关来设定驱动器输出电流,其输出电流共有 8 档。具体输出电流 的设定,请驱动器面版图说明。 用户可通过拨码开关来设定驱动器的自动半流功能。off 表示静态电流设为动 态电流的一半,on 表示静态电流与动态电流相同。一般用途中应将 SW4 设成 off,使得电机和驱动器的发热减少,可靠性提高。脉冲串停止后约 0.4 秒左右 电流自动减至一半左右(实际值的 60%),发热量理论上减至 36%。 CP 为控制脉冲信号端,脉冲频率最高 100KHz,脉冲宽度最小 4μS。 DIR 为方向信号端,为 0 时,电机正转,为 1 时,电机反转。 A+和 A-接步进电机 A 相绕组的正负端;B+和 B-接步进电机 B 相绕组的正 负端。当 A、B 两相绕组调换时,可使电机方向反向。 采用直流电源供电,工作电压范围建议为 DC18-28V(建议为 DC24V),电源功 率大于 100W。 驱动器有红绿两种指示灯。其中绿灯为电源指示灯,当驱动器上电后绿灯常亮; 红灯为故障指示灯,当出现过压、过流故障时,故障灯常亮。故障清除后,红 灯灭。当驱动器出现故障时,只有重新上电和重新使能才能清除故障。 驱动器的外形尺寸为:118×71×23mm,安装孔距为 110mm。既可以卧式和立式安 装,建议采用立式安装。安装时,应使其紧贴在金属机柜上以利于散热。

步进电机的应用—三相混合式步进电机驱动器使用说明书

三相混合式步进电机驱动器使用说明书1.特点★AC80~220V交流供电,能适应恶劣的电网环境★双极恒相流细分驱动★最大输出驱动电流6A/相(有效值,峰值达8A)★最大30000步/转的十六种细分模式可★过压、过流保护★输入信号光电隔离★可适应共阳、共阴、单/双脉冲多种模式★脱机保持功能★提供节能的自动半电流锁定功能2.性能指标供电电源80V~220VAC,容量0.8KVA输出电流有效值6A/相(峰值可达8A)(输出电流可由面板拨码开关设定)驱动方式恒相流PWM控制励磁方式400步/转,500步/转,600步/转,750步/转,1000步/转1500步/转,2000步/转,2500步/转,3000步/转,3750步/转5000步/转,6000步/转,7500步/转,10000步/转,15000步/转30000步/转绝缘电阻在常温常压下>500MΩ绝缘强度在常温常压下1KV,1分钟3.使用环境及参数冷却方式强制风冷使用环境场合尽量避免粉尘、油雾及腐蚀性气体温度0℃~+50℃湿度<80%RH,无凝露,无结霜震动 5.9m/s2Max保存温度-20℃~+65℃外形尺寸187×116×81mm重量 1.3Kg4.功能及使用★电源电压驱动器内部的开关电源设计保证了其可以适应较宽的电压范围,推荐使用80~220VAC,提高电压对提高电机的高速力矩有效,但是同时会加大运行噪音。

由于电机电磁感应回导致电机外壳生出一定的电荷,为确保使用者安全,请务必使用线径2mm2以上的机壳保护线和驱动器的机壳接地端子与保护大地可靠连接,并采用隔离变压器为驱动器供电★输出电流选择本驱动器采用双极恒流方式,最大输出电流值为6A/相(有效值),通过驱动器侧板第7,8四位开关的不同组合可以方便的选择4种电流值,从2A到6A(详见电流选择表),(注意:这里所说的电流是指驱动器每相输出电流的有效值,使用串电流表的方式不能得到正确的读数。

步进电机驱动器数据手册

步进电机驱动器数据手册引言:步进电机驱动器是一种广泛应用于自动化领域的关键设备。

本手册旨在提供关于步进电机驱动器的详细信息,包括工作原理、技术规格和使用指南,以帮助用户更好地了解和应用步进电机驱动器。

一、概述步进电机驱动器是一种电子设备,用于控制和驱动步进电机的运动。

它将电流和电压转换为步进电机能够理解和执行的命令信号,从而实现精确的位置控制和运动控制。

二、工作原理步进电机驱动器通过控制电流的大小和频率来控制步进电机的运动。

它接收来自控制器的指令信号,并将其转换为适合步进电机的驱动信号。

步进电机驱动器通过逐步激励步进电机的不同相位,从而实现步进电机的旋转。

三、技术规格1. 输入电压范围:步进电机驱动器通常支持多种输入电压范围,根据实际需要进行选择。

2. 输出电流范围:步进电机驱动器的输出电流决定了步进电机的扭矩和运动能力。

用户需要根据步进电机的额定电流选择合适的驱动器。

3. 步进分辨率:步进电机驱动器的步进分辨率决定了步进电机每个步进的精确度。

更高的步进分辨率可以实现更精确的位置和运动控制。

4. 脉冲频率:步进电机驱动器的脉冲频率决定了步进电机的最大速度和加速度。

更高的脉冲频率可以实现更快的运动速度。

5. 保护功能:步进电机驱动器通常具有过流保护、过热保护和过压保护等功能,以保护驱动器和步进电机的安全运行。

四、使用指南1. 安装步进电机驱动器:在安装步进电机驱动器之前,请确保将电源关闭,并遵循驱动器制造商提供的安装指南。

2. 连接步进电机和驱动器:首先,将步进电机的细线(通常是4根或8根)连接到驱动器的输出端口。

然后,将驱动器的输入端口连接到控制器或步进电机控制系统。

3. 配置驱动器参数:根据实际应用需求,使用驱动器提供的配置工具或按键面板,配置驱动器的参数,如输入电压范围、输出电流范围、步进分辨率等。

4. 编写控制程序:使用编程语言或控制软件,编写控制程序来控制步进电机的运动。

在编写控制程序时,需要了解控制器和驱动器的通信协议和命令格式。

步进电机驱动器说明书

TB6600升级版两相步进驱动器使用说明书[使用前请仔细阅读本手册,以免损坏驱动器]目录一、产品简介 (3)概述 (3)特点 (3)二、接口和接线介绍 (3)信号输入端 (3)电机绕组连接 (3)电源电压连接 (4)状态指示 (4)接线方式 (4)接线要求 (5)三、电流、细分拨码开关设定 (5)细分设定 (5)工作(动态)电流设定 (6)四、机械和环境指标 (6)使用环境及参数 (6)机械安装图 (7)五、电机适配 (7)电机适配 (7)电机接线 (8)供电电压和输出电流的选择 (8)五、常见问题 (9)应用中常见问题和处理方法 (9)六、保修条款 (10)◆概述TB6600升级版驱动器是一款专业的两相混合式步进电机驱动器,可适配国内外各种品牌,电流在4.0A及以下,外径39,42,57mm的四线,六线,八线两相混合式步进电机。

适合各种小中型自动化设备和仪器,例如:雕刻机、打标机、切割机、激光照排、绘图仪、数控机床、拿放装置等。

在用户期望低成本、大电流运行的设备中效果特性。

◆特点※信号输入:单端,脉冲/方向※细分可选:1/2/4/8/16/32细分※输出电流:0.5A-4.0A※输入电压:9-42VDC※静止时电流自动减半※可驱动4,6,8线两相、四相步进电机※光耦隔离信号输入,抗干扰能力强※具有过热、过流、欠压锁定、输入电压防反接保护等功能※体积小巧,方便安装※外部信号3.3-24V通用,无需串联电阻◆信号输入端PUL+ PUL-脉冲输入信号。

默认脉冲上升沿有效。

为了可靠响应脉冲信号,脉冲宽度应大于1.2us。

DIR+ DIR-方向输入信号,高/低电平信号,为保证电机可靠换向,方向信号应先于脉冲信号至少5us建立。

电机的初始运行方向与电机绕组接线有关,互换任一相绕组(如A+、A-交换)可以改变电机初始运行方向。

ENA+ ENA-使能输入信号(脱机信号),用于使能或禁止驱动器输出。

使能时,驱动器将切断电机各相的电流使电机处于自由状态,不响应步进脉冲。

步进驱动器使用说明书

步进驱动器使用说明书一、产品介绍步进驱动器是一种用于控制步进电动机运动的装置。

它将电脉冲输入转换为电机的步进运动,广泛应用于各种自动控制系统中。

二、产品特点1. 高精度控制:步进驱动器能够精确控制步进电动机的旋转角度,可实现精细的位置控制。

2. 可编程性:步进驱动器支持编程控制,用户可以通过编写程序实现复杂的运动控制逻辑。

3. 稳定性:步进驱动器采用高质量的电子元件和先进的控制算法,具有良好的稳定性和可靠性。

4. 多种控制模式:步进驱动器支持脉冲/方向控制模式和脉冲/脉冲控制模式,适应不同的应用需求。

三、使用步骤1. 连接电源:将步进驱动器连接到适当的电源电压,并确保电源线接线正确,避免短路或接错线的情况发生。

2. 连接步进电动机:将步进电动机的接线端子与驱动器的对应接口相连,并确保连接牢固、接触良好。

3. 连接控制信号:根据需要选择合适的控制模式,将控制信号(脉冲信号和方向信号)连接到驱动器的相应输入端口。

4. 参数设置:根据实际应用需求,通过驱动器上的参数设置面板或软件界面,设置步进驱动器的相关参数,如工作电流、步进角度等。

5. 运动控制:通过发送适当的脉冲信号,控制步进驱动器使步进电动机按照预定的步进角度和方向运动。

6. 系统调试:在开始正式运行之前,对步进驱动器和步进电动机进行系统调试,检查运动是否符合预期,如有异常及时进行排除。

四、注意事项1. 避免过载:在使用步进驱动器时,应根据步进电动机的额定电流和工作环境的要求,合理设置驱动器的工作电流,避免电机过载。

2. 防止过热:长时间工作时,步进驱动器和步进电动机可能会产生热量,应确保散热良好,避免过热对设备造成损坏。

3. 中断电源前停止运动:在断开电源之前,应先停止步进电动机的运动,避免突然停止对电机造成冲击。

4. 防止电源浪涌:在连接电源时,应注意防止电源浪涌对步进驱动器和步进电动机造成损坏。

可以采用稳压电源和过流保护装置等措施。

5. 定期检查和维护:定期检查步进驱动器和步进电动机的工作状态,如有异常及时进行维护和保养,延长设备寿命。

LN步进电机驱动器使用说明

L298N电机驱动器使用说明兴创科技是ST公司生产的一种高电压、大电流电机驱动芯片。

该芯片采用15脚封装。

主要特点是:工作电压高,最高工作电压可达46V;输出电流大,瞬间峰值电流可达3A,持续工作电流为2A;额定功率25W。

内含两个H桥的高电压大电流全桥式驱动器,可以用来驱动直流电动机和步进电动机、继电器线圈等感性负载;采用标准逻辑电平信号控制;具有两个使能控制端,在不受输入信号影响的情况下允许或禁止器件工作有一个逻辑电源输入端,使内部逻辑电路部分在低电压下工作;可以外接检测电阻,将变化量反馈给控制电路。

使用L298N芯片驱动电机,该芯片可以驱动一台两相步进电机或四相步进电机,也可以驱动两台直流电机。

宝贝简介:一、尺寸:65mmX41mm X28mm二、主要芯片:L298N、光电耦合器三、工作电压:控制信号直流~;驱动电机电压5~30V四、可驱动直流(5~30V之间电压的电机)五、最大输出电流2A (瞬间峰值电流3A)六、最大输出功率25W七、特点:1、具有信号指示2、转速可调3、抗干扰能力强4、具有续流保护5、可单独控制两台直流电机6、可单独控制一台步进电机7、PWM脉宽平滑调速(可使用PWM信号对直流电机调速)8、可实现正反转9、采用光电隔离实例一:步进电机的控制实例步进电机是数字控制电机,它将脉冲信号转变成角位移,即给一个脉冲信号,步进电机就转动一个角度,因此非常适合于单片机控制。

步进电机可分为反应式步进电机(简称VR)、永磁式步进电机(简称PM)和混合式步进电机(简称HB)。

一、步进电机最大特点是:1、它是通过输入脉冲信号来进行控制的。

2、电机的总转动角度由输入脉冲数决定。

3、电机的转速由脉冲信号频率决定。

二、步进电机的驱动电路根据控制信号工作,控制信号由单片机产生。

(或者其他信号源) 三、基本原理作用如下:步进电机控制:将IN1,IN2和IN3,IN4两对引脚分别接入单片机的某个端口,输出连续的脉冲信号。

YL-19 LN298使用说明

LN298电机驱动模块使用说明雁凌电子在使用本产品前,请仔细阅读本使用说明书,这样您在使用中遇到问题时,也许可以通过本说明书就能解决;请妥善保管本说明书,以备日后参考;本册外观图片仅供参考,请以实物为准。

一模块使用前注意事项模块使用前注意事项1、本产品为直流电源供电,请确认电源正负极正确后上电;2、请勿带电插拔连接线缆;3、此产品非密封,请勿在内部混入镙丝、金属屑等导电性异物;4、储存和使用时请注意防潮防湿;5、第一次上电时观察绿色电源指示灯(L5)是否点亮,如果不亮,请立即断电检查电源是否接反。

板上有个5V插针P3,它要配合跳线器P2一起使用,使用时分两种情况:(在第3页有详细介绍)A、如果需要通过电机驱动板插针P3给单片机等系统板供5V电时,将P2跳冒短接即可;B、如果单片机等系统板有自己的5V电源时,此时需要将单片机5V电源接入P3同时一定要把P2跳冒去掉,否则可能会烧坏驱动板板载稳压芯片78M05。

6、驱动器为功率设备,请保持工作环境的散热通风;在连上电机后使其连续工作一段时间后观察电机和驱动芯片的温升正常后方可进行后续使用主要功能特点模块主要功能特点二模块关键芯片:L298N双H桥直流/步进电机驱动芯片L298N芯片工作电压:DC 4.5~5.5V。

电机驱动电源电压DC5--35V。

电源输入正常时有LED灯指示。

最大输出电流2A(瞬间峰值电流3A),最大输出功率25W。

输出正常时电机运转有LED灯指示。

具有二极管续流保护。

可单独控制2台直流电机或1台两相4线(或6线)步进电机。

可以采用并联接法控制一台高达3A的直流电机。

可实现电机正反转。

直流电机转速可通过PWM方式实现调速。

模块尺寸:4.4cm*5.0cm硬件接口说明模块硬件接口说明三模块P3:电机驱动电源输入接口范围DC5V—35V。

V+接正,GND接地,注意不要接反电源极性。

P1:驱动器和控制端的接口控制直流电机时IN1、IN2和ENA为一组,它们控制的电机A接在A+和A-,如果电机A不调速,则ENA悬空即可;如果电机A调速,则ENA接一路PWM输出口;IN3、IN4和ENB为一组,它们控制的电机B接在B+和B-,如果电机B不调速,则ENB悬空即可;如果电机B调速,则ENB接另一路PWM输出口;控制步进电机时IN1、IN2、IN3和IN4接4根IO线,A-、A+接步进电机一相;B-、B+接步进电机另一相。

步进电机驱动器使用手册说明书

步进电机驱动器使用手册目录1安全事项 (2)2产品外形 (4)2.1产品外形 (4)3接口定义 (5)3.1电机、电源接口C N1 (5)3.1.1两相步进电机接线 (5)3.1.2五相步进电机接线 (6)3.2控制接口C N2 (7)3.2.1脉冲(P u l)信号/上限位信号 (9)3.2.2方向(D i r)信号/下限位信号 (9)3.2.3回零(Z e r o)信号/原点信号 (9)3.2.4脱机/使能(F r e e/E n a b l e)信号 (9)3.2.5到位(I N P)信号 (10)3.2.6就绪(R D Y)信号 (11)3.2.7接口电压 (11)3.3编码器接口C N3 (13)3.4U S B接口C N4 (14)3.5M o d b u s接口C N5 (15)4L E D指示 (16)4.1状态指示L E D (16)4.2通讯指示L E D (18)5性能参数 (18)5.1机械参数 (18)5.2安装尺寸 (19)6应用指南 (20)6.1安装准备 (20)6.2机械安装 (20)6.3电气安装 (21)6.4日常维护 (21)6.5注意事项 (21)6.5常见问题 (22)为保障使用者人身安全,保护设备正常使用,请务必阅读并遵守本章的安全事项。

在操作时违反本事项所示要求,可能会导致人员重伤或者死亡。

在操作时违反本事项所示要求,可能会引起驱动器永久损坏及附加事故。

谨防触电,爆炸或其他危险禁止在易爆、易燃或腐蚀性环境使用本产品;禁止开启产品外壳;驱动器带电时内部电压可能超过36VDC,驱动器和电机都必须接安全保护地线;驱动器内部电压不会瞬间释放,必须先切断电源,等指示灯熄灭后才能进行插拔、接线、设置、测量、搬动等人工操作;禁止带电插拔;驱动器故障时温度可能很高,必须先切断电源,等下降至安全温度后才能进行人工操作;驱动器应用于直接涉及人身安全的设备,必须配备人身安全防范措施;驱动器或设备故障时可能存在火灾隐患,必须配备消防安全防范措施。

步进电机驱动器的使与使用【范本模板】

步进电机驱动器的使用说明

二、步进电机驱动器的使用说明

本驱动器为M415B细分驱动器,适合驱动中小型的任何1。

5A相电流以下的两相或四相混合式步进电机.PUL为脉冲信号,通过控制脉冲的频率来控制步进电机的运行速度,DIR为方向控制。

通过细分设定来确定步进电机旋转一圈的脉冲数.

1.引脚信号定义

2.引脚信号功能的详解

3。

电气特性

4。

细分和电流设定

细分设定

改变驱动器的细分倍数,可改变电机旋转一圈所需的脉冲数

电流设定

对于同一电机,电流设定值越大时,电机的输出力矩越大,但电流大的同时电机和驱动器的发热也比较严重,所以一般情况是把电流设成供电机长期工作时出现温热但不过热的数值。

注意:电流设定后请运转电机15~30分钟,如电机温升太高,应降低电流设定值。

附:详情请参照M415B。

pdf。

步进电机驱动器使用说明

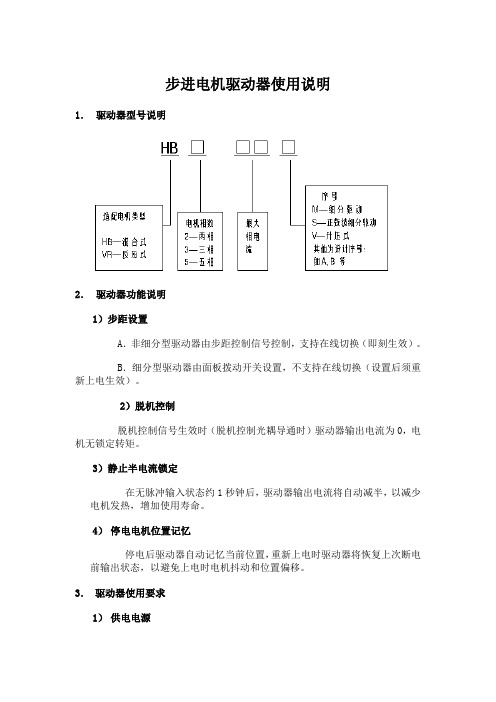

步进电机驱动器使用说明1.驱动器型号说明2.驱动器功能说明1)步距设置A.非细分型驱动器由步距控制信号控制,支持在线切换(即刻生效)。

B.细分型驱动器由面板拨动开关设置,不支持在线切换(设置后须重新上电生效)。

2)脱机控制脱机控制信号生效时(脱机控制光耦导通时)驱动器输出电流为0,电机无锁定转矩。

3)静止半电流锁定在无脉冲输入状态约1秒钟后,驱动器输出电流将自动减半,以减少电机发热,增加使用寿命。

4)停电电机位置记忆停电后驱动器自动记忆当前位置,重新上电时驱动器将恢复上次断电前输出状态,以避免上电时电机抖动和位置偏移。

3.驱动器使用要求1)供电电源我公司生产的系列步进电机驱动器都采用单电源供电,有直流、交流、交直流三种方式,随型号而异。

供电电源都支持宽电压范围。

供电电压的合适与否关系到步进电机的运行性能:A.低的电压有利于减少输出电流纹波,提高电机运行的平稳性,但较低的电压会影响电机的启动转矩和高频运行转矩,导致启动频率和最高运行频率降低。

B.偏小的电源容量(输出电流能力)也会影响电机高频运行转矩,并容易导致欠压保护。

C.为了使驱动器更可靠地工作,避免产生欠压、过压保护和损坏,在电压波动严重的情况下应该使用电源稳压器。

D.220V供电时须使用隔离变压器,同时进行可靠接地。

一般情况下用户应该使用驱动器标明的额定电压供电。

特殊情况要使用非额定电压的,必须保证电压在安全范围内。

2)电机接口A.驱动器和电机型号必须匹配,如三相混合式电机必须使用三相混合式驱动器,否则会导致工作异常甚至损坏驱动器和电机。

B.电机线必须和驱动器输出端子一一对应,否则会导致工作异常甚至损坏驱动器和电机。

C.电机额定电流必须和驱动器输出电流一致。

驱动器输出电流大于电机额定电流时会导致电机过热甚至烧坏,驱动器输出电流小于电机额定电流会导致输出转矩不足。

3)信号接口输入电压:3.5V< in V <9V输入电流:5mA< in I <20mA如果信号不在此范围内,须外接分压∕分流电阻 out R 使信号匹配。

步进电机驱动器说明书

1. How the motor controller control the motor speedIn the motor controller, there is a hardware timer T1 that is used to generate stepping pulse for stepper motor or reference position for servomotor. The input clock’s frequency of the timer, plus the preset value of this timer, determine the slewing speed of the motors.When T1 generates an interrupt, it mighto Drive the motor to move 1 step (1 micro-step or 1 encoder tick) for low speed slewing.o Drive the motor to move up to 32 steps for high speed slewing. This method applies to motor controller firmware version 2.xx. For motor controller with firmware 3.xx or above,the motor controller always drive the motor controller 1 steps/interrupt.2. Two motion modeGOTO mode: The master device tells the motor controller the desired destination, and then send a "Start" command. The motor controller will control the motor to move to that destination. The master device can check the motor status, real-time position, cancel the slewing during the GOTO. Speed(Tracking) mode: The master device calculate a proper preset value for T1 and send it to the motor controller, and then send a "Start" command. The motor controller will control the motor to slew at the desired speed. The master device can check the motor status, real-time position, cancel the slewing during the GOTO.There is a command which is used to select between the two motion mode for the next "Start"command. Generally, the motor should be at full stop status before setting the motion mode.Generally, the motor controller returns to "Speed Mode" when the motor stops automatically.A typical slewing session include:o Check whether the motor is in full stop status. If not, stop it.o Set the motion mode.o Set the parameters, for example, destination or preset value of T1.o Set the "Start" command.o For a GOTO slewing, check the motor status to confirm that the motor stops (Generally means arriving the destination. ). For a Speed mode slewing, send "Stop" command to endthe session.3. Calculation on Master DeviceA Skywatcher motor controller does not do complex calculation. The master device do it instead.Calculate the angleA Skywatcher motor controller only counts the step or the ticks of an incremental encoder on themotor shaft. But a master device can inquire the motor controller the resolution of the telescope axis (how many steps the telescope axis have for one revolution). We called it CPR (Counts per revolution). With CPR, the master device can convert an angle to steps or vise versa.Please note that CPR might be different for the two axes of a mount.Calculate the T1 preset value.A Skywatcher MC can report the T1’s input clock frequency TMR_Freq (Mention at the beginningof this article). A master device can use TMR_Freq and CPR to calculate the T1 preset value for desired motor speed.Speed_CountsPerSec = Speed_DegPerSec * CPR / 360T1_Preset = TMR_Freq / Speed_CountsPerSec= TMR_Freq * 360 / Speed_DegPerSec / CPRCalculate the T1 preset value for high speed slewingT1 preset value can be too small for high speed slewing, if T1’s input clock frequency is low. To solve this problem, the motor use a slightly different way to control motor speed when highspeed slewing is required (For example, move an axis with higher then 128x sidereal rate). When T1 generates an interrupt, the motor controller moves N micro-steps for a stepper motor, orchange the reference position for N steps for a DC servo motor. That means, for the same T1preset value, the motor will run N times faster than changing only 1 steps for each T1 interrupt event.Currently, N is a fixed number, and a master device can inquire the motor controller for it. Itmight be 16, 32 or 64.The formula for calculating T1 preset value for high speed slewing is:T1_Preset = N * TMR_Freq * 360 / Speed_DegPerSec / CPRWhen a master wants an axis to slew at high speed, it should let the motor controller know when it configures the motor to the Speed (Tracking) Mode. For GOTO mode, the motor controller will take care of it automatically.4. Command Format:The command always starts with a ":" character and ends with a carriage return character 0x0D.If a second ":" character is received by the motor controller before the carriage return character, then the motor controller will abandon the characters received and starts receiving a newcommand.Motor controller will process the command and send response after it receives the carriage return character.A response from the motor controller always starts with a "=" character and ends with a carriagereturn character, if the response is normal.If there is something wrong, the motor will response a message starts with a "!" character, followed by error code and a carriage return character.All the character in the command and the response are ASCII characters.A command from the master device has the following parts:o1 byte Leading character: ":"o1 byte command word, check command set table for detailso1 byte channel word: "1" for RA/Az axis; "2" for Dec/Alt axis.o1 to 6 bytes of data, depending on command word: character "0" to "9", "A" to "F"o1 byte Ending character: carriage return character.A normal response from the motor controller has the following parts:o1 byte Leading character: "="o1 to 6 bytes of data, depending on which command is processed: "0" to "9", "A" to "F"o1 byte Ending character: carriage return character.An abnormal response from the motor controller has the following parts:o1 byte Leading character: "!"o2 bytes of error code: "0" to "9", "A" to "F"o1 byte Ending character: carriage return character.Data format:o24 bits Data Sample: for HEX number 0x123456, in the data segment of a command orresponse, it is sent/received in this order: "5" "6" "3" "4" "1" "2".o16 bits Data Sample: For HEX number 0x1234, in the data segment of a command or response, it is sent/received in this order: "3" "4" "1" "2".o8 bits Data Sample: For HEX number 0x12, in the data segment of a command or response, it is sent/received in this order: "1" "2".5. Command Set6. HardwareUART: 9600bps, 1 start bit, 1 stop bit, no parity check.Signal level: 5V or 3.3V.On most of the EQ mount, the TX and RX lines are separated. The motor controller will send its response immediately after it received and process the command.On most the Alt/Az mount, TX and RX lines are connected together, and there is another line(Drop) to indicate that the TX/RX bus is busy. The Drop line is controlled by the master only, which means the master device should pull the Drop line to low level when it starts to send acommand and keep pulling it low until it receives the full response from the motor controller, or,a time-out occurs. The motor controller will send its response immediately after it received andprocess the command, thus the master device should release the TX/RX bus as soon as possible after the last bit of the command is shift out of the hardware register.The motor controller pull its TX line to high level with a 5.1K to 10K resistor, other than that, it does not strongly pull the TX line to high level and other devices can pull the TX line to low level without problem.6. Wi-Fi ConnectionThe same protocol runs on the SynScan Wi-Fi dongle or mount with built-in Wi-Fi module.The Wi-Fi dongle/module runs a UDP server and listen to UDP port 11880 to accept commands from host.The command must be sent in a single UDP package; the response is also included in a single package.When the Wi-Fi dongle/module works in access point mount, its IP address is 192.168.4.1. If it runs in station mode, the router that it links to allocates its IP address.6. Useful ResourcesSample Code: https:///archive/p/skywatcher/Documents: /download/manual/application-development/。

步进电机及驱动器的使用经验

步进电机及驱动器的使用经验驱动器电流:电流是推断驱动器驱动力量大小的依据,是选择驱动器的重要指标之一,通常驱动器的最大额定电流不能大于电机的额定电流,通常驱动器有2.0A,3.5A,6.0A,8.0A等规格。

驱动器供电电压:供电电压是推断驱动器加速力量的标志,常规电压供应有:24VDC,40VDC,60VDC,80VDC,110VDC,220VDC等。

驱动器的细分:细分是掌握精度的标志,通过增大细分能改善精度。

步进电机都有低频谐振的特点,假如你的电机需要在低频(即低速)区,则细分驱动器是很好的选择。

关于步进电机及驱动器的使用阅历(仅供参考):1、电流设置:A、驱动器的电流设置并不按电机标称的额定参数设置。

我的阅历:按电机额定电流的70%为参考,正常运行10分钟以上,摸下电机温度,温度偏低,可以增加电流;温度偏高,应减小电流;步进电机工作时会发热,40-65度均为正常;B、设备可以正常运行,而步进电机不发热,说明电机选大了(没有什么不好的:电机不发热,说明你的配置高)。

2、驱动器供电:A、由于工业掌握系统一般都是DC24V供电,使用86系列步进电机时,驱动器一般DC24V都可以工作,但你肯定要清晰,一般状况下:86系列步进电机驱动器,DC40-60时,效果要比DC24V好多了,谁家的驱动都这样;这样做仅是省了电源,当然很低的速度除外。

B、AC220供电的驱动器,牢靠的用法还是要配置220-220隔离变压器,国内电网环境各地区相差很大,电网波动过大,会走出驱动器的额定电压输入范围,并且系统加了隔离变压器会对整机的抗干扰很有好处。

C、环形电源的稳定性比开关电源强多了。

3、驱动器细分:A、驱动器细分可以提高电机精度,更关键的是可以供应电机运转平稳性。

B、细分不是越大越好:当高于16细分时,更高的细分对电机精度的影响基本就可以忽视了,因此在要求电机高速及出力的状况下,细分设备为(8,32)即可;当然,在要求电机低速及平稳运行时,更高点的细分是有效的。

步进电机驱动器的使用

浙江工业职业技术学院步进电机驱动器的使用机械设备装调与控制技术综合应用实训步进电机驱动器的使用浙江工业职业技术学院步进电机驱动器:是一种能使步进电机运转的功率放大器,能把控制器发来的脉冲信号转化为步进电动机的角位移的执行机构。

驱动驱动器步进电机浙江工业职业技术学院控制信号输入端口性能参数设置拨码电机控制输出端口电源输入步进电机驱动器的使用☐步进电机驱动器端口说明:浙江工业职业技术学院步进电机驱动器的使用1.控制信号输入端口☐步进电机驱动器端口说明:名称功能说明PUL+脉冲输入信号脉冲上升沿有效;脉冲宽度应大于1.2μs。

5~24VDC电平兼容。

PUL-DIR+方向输入信号高/低电平信号,方向信号应先于脉冲信号至少5μs建立。

电机的初始运行方向与电机绕组接线有关,互换任一相绕组(如A+、A-交换)可以改变电机初始运行的方向。

5~24VDC电平兼容。

DIR-ENA+使能控制信号此输入信号用于使能或禁止驱动器输出。

ENA接低电平时,驱动器将切断电机各相的电流使电机处于自由状态,不响应步进脉冲。

当不需用此功能时,使能信号端悬空即可。

5~24VDC电平兼容。

ENA-单方向运转时可以悬空电机控制时可以悬空浙江工业职业技术学院步进电机驱动器的使用☐步进电机驱动器端口说明:2.功率接口名称功能说明GND电源输入GND:直流电源地+V:直流电源正,范围+18V~+48V,推荐+36V+VA+、A-电机控制输出端口电机A、B相绕组B+、B-浙江工业职业技术学院步进电机驱动器的使用☐步进电机驱动器端口说明:3.性能参数设置拨码半流/全流模式设置SW1SW2SW3SW4SW5SW6SW7SW8运行电流设置细分设置浙江工业职业技术学院步进电机驱动器的使用3.性能参数设置拨码☐步进电机驱动器端口说明:运行电流设定输出峰值电流输出有效值电流SW1SW2SW31.00A0.71A ON ON ON1.46A 1.04A OFF ON ON1.91A 1.36A ON OFF ON2.37A 1.69A OFF OFF ON2.84A 2.03A ON ON OFF3.31A 2.36A OFF ON OFF3.76A 2.69A ON OFF OFF4.20A 3.00A OFF OFF OFF浙江工业职业技术学院步进电机驱动器的使用3.性能参数设置拨码☐步进电机驱动器端口说明:细分设定步数/转SW5SW6SW7SW8400ON ON ON ON 800ON OFF ON ON 1600OFF OFF ON ON 3200ON ON OFF ON 6400OFF ON OFF ON 12800ON OFF OFF ON 25600OFF OFF OFF ON 1000ON ON ON OFF 2000OFF ON ON OFF 4000ON OFF ON OFF 5000OFF OFF ON OFF 8000ON ON OFF OFF 10000OFF ON OFF OFF 20000ON OFF OFF OFF浙江工业职业技术学院步进电机驱动器的使用☐步进电机驱动器端口说明:3.性能参数设置拨码半流/全流模式设置OFF表示半流模式,ON表示全流模式。

步进电机调试驱动器设置与步进角度调整

步进电机调试驱动器设置与步进角度调整步进电机是一种精确控制转动角度的电机,常用于需要高精度定位和步进运动的设备中。

为了确保步进电机正常工作,需要进行调试驱动器设置和步进角度调整。

一、调试驱动器设置1. 首先,将步进电机与驱动器连接好,确保连接正确并稳固。

2. 接着,检查驱动器的供电电源,确保电源电压符合步进电机和驱动器的额定电压要求。

3. 设置驱动器的细分数,细分数越大,步进电机的步进角度越小,精度越高。

根据实际需求选择适合的细分数设置。

4. 调整驱动器的电流千部,电流千部的大小将影响步进电机的输出功率和发热情况,根据实际要求进行合理设置。

5. 检查并调整驱动器的脉冲信号设置,保证脉冲信号的频率和脉冲宽度满足步进电机的要求。

二、步进角度调整1. 在完成驱动器设置后,需进行步进角度的调整。

步进电机的步进角度是由驱动器发送的脉冲信号控制的,因此需要确保脉冲信号的准确性和稳定性。

2. 首先,利用示波器检测脉冲信号的频率和宽度,确保脉冲信号的质量符合要求。

3. 然后,通过改变每个脉冲信号的数量和频率来调整步进电机的步进角度。

逐步增加或减少脉冲信号,直到步进电机转动的角度达到所需精度。

4. 在调整步进角度时,要注意保持脉冲信号的稳定性,避免出现脉冲信号丢失或干扰导致步进电机运动不稳定的情况。

5. 调整完成后,进行测试验证步进电机的准确定位和运动精度,确保步进电机能够稳定可靠地工作。

通过以上步骤,可以有效地调试步进电机的驱动器设置和步进角度,保证步进电机在实际工作中能够达到高精度的定位和步进运动要求。

同时需要注意定期检查和维护步进电机和驱动器,确保其正常运行,延长使用寿命。

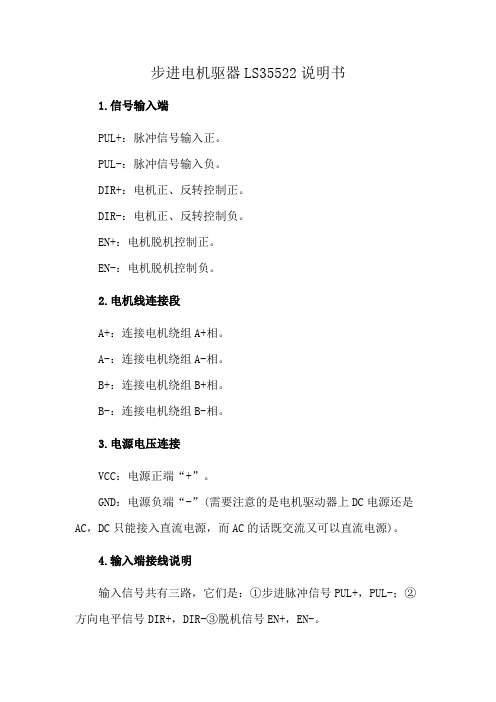

步进电机驱器LS35522说明书

步进电机驱器LS35522说明书

1.信号输入端

PUL+:脉冲信号输入正。

PUL-:脉冲信号输入负。

DIR+:电机正、反转控制正。

DIR-:电机正、反转控制负。

EN+:电机脱机控制正。

EN-:电机脱机控制负。

2.电机线连接段

A+:连接电机绕组A+相。

A-:连接电机绕组A-相。

B+:连接电机绕组B+相。

B-:连接电机绕组B-相。

3.电源电压连接

VCC:电源正端“+”。

GND:电源负端“-”(需要注意的是电机驱动器上DC电源还是AC,DC只能接入直流电源,而AC的话既交流又可以直流电源)。

4.输入端接线说明

输入信号共有三路,它们是:①步进脉冲信号PUL+,PUL-;②方向电平信号DIR+,DIR-③脱机信号EN+,EN-。

输入信号接口有两种接法,用户可根据需要采用共阳极接法或共阴极接法。

共阳极接法:分别将PUL+,DIR+,EN+连接到控制系统的电源上,如果此电源是+5V则可直接接入,如果此电源大于+5V,则须外部另加限流电阻R,保证给驱动器内部光藕提供8—15mA的驱动电流。

脉冲输入信号通过CP-接入,方向信号通过DIR-接入,使能信号通过EN-接入。

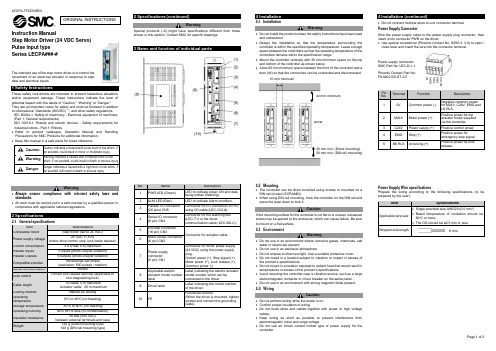

步进电机驱动器(24VDC伺服)说明书

Instruction ManualStep Motor Driver (24 VDC Servo) Pulse input type Series LECPA###-#The intended use of the step motor driver is to control the movement of an electrical actuator in response to step data and electrical inputs.These safety instructions are intended to prevent hazardous situations and/or equipment damage. These instructions indicate the level of potential hazard with the labels of “Caution,” “Warning” or “Danger.”They are all important notes for safety and must be followed in addition to International Standards (ISO/IEC) *1), and other safety regulations.IEC 60204-1: Safety of machinery - Electrical equipment of machines. (Part 1: General requirements)ISO 10218-1: Robots and robotic devices - Safety requirements for industrial robots - Part 1: Robots.• Refer to product catalogue, Operation Manual and Handling Precautions for SMC Products for additional information. • Keep this manual in a safe place for future reference.CautionCaution indicates a hazard with a low level of risk which, if not avoided, could result in minor or moderate injury.WarningWarning indicates a hazard with a medium level of riskwhich, if not avoided, could result in death or serious injury.DangerDanger indicates a hazard with a high level of risk which, ifnot avoided, will result in death or serious injury.Warning• Always ensure compliance with relevant safety laws and standards.• All work must be carried out in a safe manner by a qualified person in compliance with applicable national regulations.2.1General specificationsItemSpecificationsCompatible motorStep motor (servo 24 VDC)Power supply voltage24 VDC +/-10%(motor drive control, stop, lock brake release).Current consumption 3 A (Peak 5 A) maximum Parallel Inputs 5 inputs (photo-coupler isolation) Parallel Outputs 9 outputs (photo-coupler isolation)Compatible encoderIncremental A/B phase(resolution: 800 pulses / rotation)Serial communication RS485Lock controlForced lock release terminal (applicable tonon-magnetizing lock). Cable lengthIO cable: 5 m maximumActuator cable: 20 m maximumCooling method Natural air-cooling Operatingtemperature0o C to 40o C (no freezing)Storage temperature -10o C to 60o C (no freezing) Operating humidity 90% RH or less (no condensation)Insulation resistance50 MΩ (500 VDC)between external terminals and caseWeight120 g (Direct mounting type)140 g (DIN rail mounting type)WarningSpecial products (-X) might have specifications different from those shown in this section. Contact SMC for specific drawings.4 Installation4.1 InstallationWarning• Do not install the product unless the safety instructions have been read and understood.• Design the installation so that the temperature surrounding the controller is within the specified operating temperature. Leave enough space between the controllers so that the operating temperature of the controllers remains within the specification range.• Mount the controller vertically with 30 mm minimum space on the top and bottom of the controller as shown below.• Allow 60 mm minimum space between the front of the controller and a door (lid) so that the connectors can be connected and disconnected.4.2 Mounting• The controller can be direct mounted using screws or mounted on a DIN rail (model LECPA##D).• When using DIN rail mounting, hook the controller on the DIN rail and press the lever down to lock it.CautionIf the mounting surface for the controller is not flat or is uneven, excessive stress may be applied to the enclosure, which can cause failure. Be sure to mount on a flat surface. 4.3 EnvironmentWarning• Do not use in an environment where corrosive gases, chemicals, salt water or steam are present.• Do not use in an explosive atmosphere.• Do not expose to direct sunlight. Use a suitable protective cover.• Do not install in a location subject to vibration or impact in excess of the product’s specifications.• Do not mount in a location exposed to radiant heat that would result in temperatures in excess of the product’s specifications.• Avoid mounting the controller near a vibration source, such as a large electromagnetic contactor or circuit breaker on the same panel. • Do not use in an environment with strong magnetic fields present. 4.4 WiringCaution• Do not perform wiring while the power is on. • Confirm proper insulation of wiring.• Do not route wires and cables together with power or high voltage cables.• Keep wiring as short as possible to prevent interference from electromagnetic noise and surge voltage.• Do not use an inrush current limited type of power supply for the controller.• Do not connect multiple wires to one connector terminal.Power Supply ConnectorWire the power supply cable to the power supply plug connector, then insert it into connector PWR on the driver.• Use special screwdriver (Phoenix Contact No. SZS0.4×2.0) to open / close lever and insert the wire into the connector terminal.Power Supply Wire specificationsPrepare the wiring according to the following specifications (to be prepared by the user).ORIGINAL INSTRUCTIONSPower supply connector. SMC Part No. LEC-D-1-1. Phoenix Contact Part No: FK-MC0.5/5-ST-2.510 mm minimum Driver30 mm min. (Direct mounting) 50 mm min. (DIN rail mounting)30 mm minimumParallel I/O Connector• When connecting the parallel I/O connector to a PLC use an SMC parallel I/O cable (LEC-CL5-#).• There are 2 types of parallel I/O with this controller: NPN type and PNP type. Check the polarity required before use.The parallel I/O wiring should be prepared according to the polarity.For further details of the Parallel I/O wiring refer to the Operation Manual on the SMC website (URL: https:// ).4.5 Ground connection• Place a ground cable with crimped terminal under one of the M4 mounting screws with a shakeproof washer and tighten the screw.CautionThe M4 screw, cable with crimped terminal and shakeproof washer must be prepared by the user.The controller must be connected to Ground to reduce noise. If higher noise resistance is required, ground the 0 V (signal ground). When grounding the 0 V, avoid flowing noise from ground to 0 V.• A dedicated Ground connection must be used. Grounding should be to a D-class ground (ground resistance of 100 Ω maximum).• The cross-sectional area of the ground cable shall be 2 mm 2 minimum. • The Grounding point should be as near as possible to the controller. Keep the grounding cable as short as possible.In order to move the electric actuator to a specific position, it is necessary to set up the patterns of operation with a PC using the controller setting software or by using a teaching box. This set up data will be recorded in the memory of the controller.Step data describes the data that sets items of operation (such as positioning width) excluding speed, position, acceleration, and deceleration, which are determined by the pulse-signal input. Step data will become effective as soon as it is recorded into the driver.Refer to the Operation Manual on the SMC website (URL: https:// ) for further setting details.Refer to the table below for details of the LED status.LEDDescriptionPWROFFPower is not supplied Green LED is ON Power is suppliedGreen LED is flashingEEPROM memory writing ALM OFFNormal operationRed LED is ONController Alarm generated7 How to OrderRefer to the catalogue on the SMC website (URL: https:// ) for the How to Order information.8 Outline Dimensions (mm)Refer to the drawings / operation manual on the SMC website (URL: https:// ) for outline dimensions.9 Maintenance9.1 General MaintenanceCaution• Not following proper maintenance procedures could cause the product to malfunction and lead to equipment damage.• Before performing maintenance, turn off the power supply. Check the voltage with a tester 5 minutes after the power supply is turned OFF. • If any electrical connections are disturbed during maintenance, ensure they are reconnected correctly and safety checks are carried out as required to ensure continued compliance with applicable national regulations.• Do not make any modification to the product.• Do not disassemble the product, unless required by installation or maintenance instructions.Caution• Maintenance should be performed according to the procedure indicated in the Operation Manual.• When equipment is serviced, first confirm that measures are in place to prevent dropping of work pieces and run-away of equipment, etc, then cut the power supply to the system. When machinery is restarted, check that operation is normal with actuators in the correct position.Warning• Perform maintenance checks periodically.• Confirm wiring and screws are not loose. Loose screws or wires may cause unexpected malfunction.• Conduct an appropriate functional inspection and test after completing maintenance. In case of any abnormalities (if the actuator does not move, etc.), stop the operation of the system. Otherwise, an unexpected malfunction may occur and it will become impossible to ensure safety. Operate an emergency stop instruction to confirm safety. • Do not put anything conductive or flammable inside of the controller. • Ensure sufficient space around the controller for maintenance.10 Limitations of Use10.1 Limited warranty and Disclaimer/Compliance Requirements Refer to Handling Precautions for SMC Products.11 Product disposalThis product shall not be disposed of as municipal waste. Check your local regulations and guidelines to dispose of this product correctly, in order to reduce the impact on human health and the environment.12 ContactsRefer to or www.smc.eu for your local distributor / importer.URL: https:// (Global) https://www.smc.eu (Europe) SMC Corporation, 4-14-1, Sotokanda, Chiyoda-ku, Tokyo 101-0021, Japan Specifications are subject to change without prior notice from the manufacturer. © 2021 SMC Corporation All Rights Reserved. Template DKP50047-F-085MPin No. Insulation Colour Dot mark Dot colour Category Signal 1 Light brown ● Black 24 V COM+ 2 Light brown ● Red 0 V COM- 3 Yellow ● Black Pulse signal NP+ 4 Yellow ● Red Pulse signal NP- 5 Light green ● Black Pulse signal PP+ 6 Light green ● Red Pulse signal PP- 7 Grey ● Black Input SETUP 8 Grey ● Red Input RESET 9 White ● Black Input SVON 10 White ● Red Input CLR 11 Light brown ●● Black Input TL 12 Light brown ●● Red Output TLOUT 13 Yellow ●● Black Output WAREA 14 Yellow ●● Red Output BUSY 15 Light green ●● Black Output SETON 16 Light green ●● Red Output INP 17 Grey ●● Black Output SVRE 18 Grey ●● Red Output ESTOP19White ●● Black Output ALARM 20White ●● Red Output AREA。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L N步进电机驱动器使用

说明

The latest revision on November 22, 2020

L298N电机驱动器使用

说明

兴创科技

是ST公司生产的一种高电压、大电流电机驱动芯片。

该芯片采用15脚封装。

主要特点是:工作电压高,最高工作电压可达46V;输出电流大,瞬间峰值电流可达3A,持续工作电流为

2A;额定功率25W。

内含两个H桥的高电压大电流全桥式驱动器,可以用来驱动直流电动机和步进电动机、继电器线圈等感性负载;采用标准逻辑电平信号控制;具有两个使能控制端,在不受输入信号影响的情况下允许或禁止器件工作有一个逻辑电源输入端,使内部逻辑电路部分在低电压下工作;可以外接检测电阻,将变化量反馈给控制电路。

使用L298N芯片驱动电机,该芯片可以驱动一台两相步进电机或四相步进电机,也可以驱动两台直流电机。

宝贝简介:

一、尺寸:65mmX41mm X28mm

二、主要芯片:L298N、光电耦合器

三、工作电压:控制信号直流~;驱动电机电压5~30V

四、可驱动直流(5~30V之间电压的电机)

五、最大输出电流2A (瞬间峰值电流3A)

六、最大输出功率25W

七、特点:

1、具有信号指示

2、转速可调

3、抗干扰能力强

4、具有续流保护

5、可单独控制两台直流电机

6、可单独控制一台步进电机

7、PWM脉宽平滑调速(可使用PWM信号对直流电机调速)

8、可实现正反转

9、采用光电隔离

实例一:步进电机的控制实例

步进电机是数字控制电机,它将脉冲信号转变成角位移,即给一个脉冲信号,步进电机就转动一个角度,因此非常适合于单片机控制。

步进电机可分为反应式步进电机(简称VR)、永磁式步进电机(简称PM)和混合式步进电机(简称HB)。

一、步进电机最大特点是:

1、它是通过输入脉冲信号来进行控制的。

2、电机的总转动角度由输入脉冲数决定。

3、电机的转速由脉冲信号频率决定。

二、步进电机的驱动电路

根据控制信号工作,控制信号由单片机产生。

(或者其他信号源) 三、基本原理作用如下:

步进电机控制:将IN1,IN2和IN3,IN4两对引脚分别接入单片机的某个端口,输出连续的脉冲信号。

信号频率决定了电机的转速。

改变绕组脉冲信号的顺序即可实现正反转。

两相四拍工作模式时序图:

(1)控制换相顺序

1、通电换相这一过程称为脉冲分配。

例如:

1、两相四线步进电机的四拍工作方式,其各相通电顺序为(A-B-A’-B’)依次循环 (通电控制脉冲必须严格按照这一顺序分别控制A,B相的通断。

)

2、两相四线步进电机的八拍工作方式,其各相通电顺序为:

(A-AB-B-BA’-A’-A’B’-B’-B’A)依次循环。

(出于对力矩、平稳、噪音及减少角度等方面考虑往往采用八拍工作方式) (2)控制步进电机的转向

如果给定工作方式正序换相通电,步进电机正转,如果按反序通电换相,则电机就反转。

如:正转通电顺序是:(A-B-A’-B’依次循环。

)则反转的通电顺序是:(B‘-A’-B-A依次循环。

)

(3)控制步进电机的速度

如果给步进电机发一个控制脉冲,它就转一步,再发一个脉冲,它会再转一步。

两个脉冲的间隔越短,步进电机就转得越快。

调整单片机发出的脉冲频率,就可以对步进电机进行调速。

(注意:如果脉冲频率的速度大于了电机的反应速度,那么步进电机将会出现失步现象)。

实例二:直流电机的控制实例

使用直流/步进两用驱动器可以驱动两台直流电机。

分别为M1和M2。

引脚A,B可用于输入PWM脉宽调制信号对电机进行调速控制。

(如果无须调速可将两引脚接5V,使电机工作在最高速状态,既将短接帽短接)实现电机正反转就更容易了,输入信号端IN1接高电平输入端IN2接低电平,电机M1正转。

(如果信号端IN1接低电平, IN2接高电平,电机M1反转。

)控制另一台电机是同样的方式,输入信号端IN3接高电平,输入端IN4接低电平,电机M2正转。

(反之则反转),PWM信号端A控制M1调速,PWM信号端B控制M2调速。

可参考下图表:

#include<> //头文件

#define uint unsigned int //宏定义

sbit D1=P1^0; //驱动器in1

sbit D2=P1^1; //声明单片机P1口的第一位和第二位 ******驱动器in2

sbit K1=P3^0; //声明单片机P3口第一位(独立开关) 按键key1

sbit k2=P3^1; //行程开关远端

sbit k3=P0^7; //行程开关近端

unsigned int flag=0,flag1,flag2,get_out=0; //声明标识

// K1=1;

// k2=1;

// k3=1;

void delay(uint z); //声明子函数

void IntConfiguration()

{ //设置INT0

IT0=1; //外部中断0跳变沿触发方式(下降沿)

EX0=1; //打开INT0的中断允许。

//设置INT1

IT1=1; //设置外部中断1为跳变沿触发方式

EX1=1; //打开外部中断0中断允许

EA=1; //打开总中断

}

void INIT0() interrupt 0

{

if((flag==1)&&(flag1==1))

{

D1=0;

D2=1; //使电机正传

get_out=0; //get_out清0

}

}

void main()

{

IntConfiguration();

while(1) //大循环

{

if(K1==0) //检测K1是否按下

{

delay(5); //消除抖动

if(K1==0) //再次检测K1是否按下

{

D1=0;

D2=0; //使电机停止

flag=1; //将flag赋值为1

}

}

if(k2==0) //检测K2是否按下

{

delay(5); //延时消抖

if(k2==0&&(flag==1)) //检测K2是否按下并且flag是否为1

{

flag1=1; //将flag1赋值为1

}

}

if((flag==1)&&(flag1==1)&&(get_out==0)) //检测flag、flag1是否均为1且get_out为0

{

D1=0;

D2=0;

delay(3000); //电机停止3秒

{

D1=1;

D2=0; //使电机反转

get_out=1; //将get_out赋值为1

}

}

if(k3==0) //检测k3是否按下

{

delay(5);

if(k3==0) //延时消抖后检测k3是否按下

{

flag2=1; //将flag2赋值为1

}

}

if((flag2==1)&&( flag1==1)) //检测flag2与flag1是否均为1

{

flag2=0;

flag=0;

flag1=0;

get_out=0; //所有标识清0

D1=0;

D2=0; //使电机停止

}

}

}

void delay(uint z) //延时子程序延时约z毫秒

{

uint x,y;

for(x=z;x>0;x--)

for(y=110;y>0;y--);

}。