DC-32出厂检验技术规则(2010.01)原

出厂检验标准

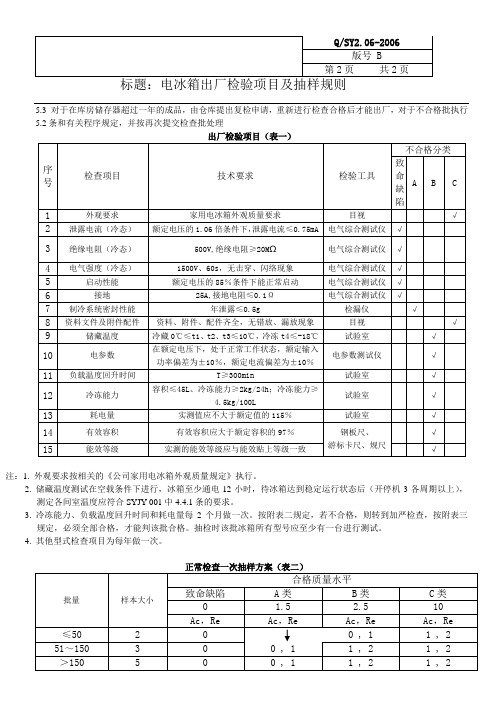

5.3 对于在库房储存器超过一年的成品,由仓库提出复检申请,重新进行检查合格后才能出厂,对于不合格批执行

5.2条和有关程序规定,并按再次提交检查批处理

注:1. 外观要求按相关的《公司家用电冰箱外观质量规定》执行。

2. 储藏温度测试在空载条件下进行,冰箱至少通电12小时,待冰箱达到稳定运行状态后(开停机3各周期以上),

测定各间室温度应符合SYJY-001中4.4.1条的要求。

3. 冷冻能力、负载温度回升时间和耗电量每2个月做一次。

按附表二规定,若不合格,则转到加严检查,按附表三

规定,必须全部合格,才能判该批合格。

抽检时该批冰箱所有型号应至少有一台进行测试。

4. 其他型式检查项目为每年做一次。

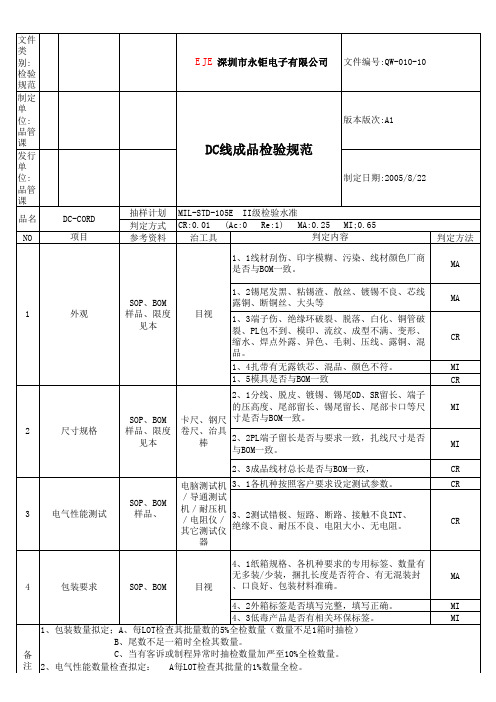

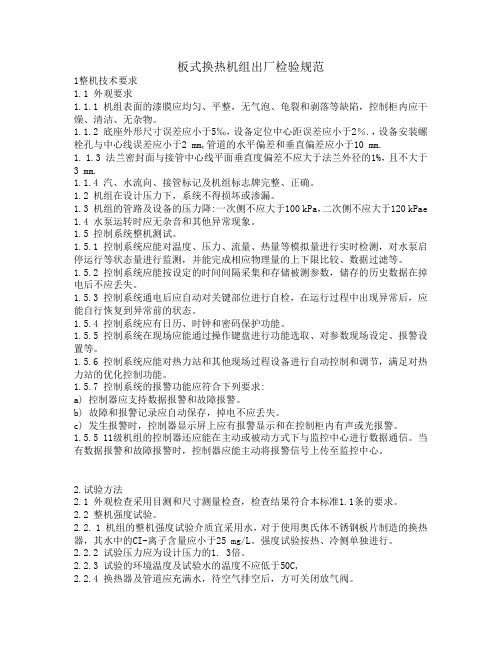

DC线成品检验规范

EJE 深圳市永钜电子有限公司

DC线成品检验规范

文件编号:QW-010-10 版本版次:A1 制定日期:2005/8/22

MIL-STD-105E II级检验水准 CR:0.01 (Ac:0 Re:1) MA:0.25 MI;0.65 判定内容 治工具 1、1线材刮伤、印字模糊、污染、线材颜色厂商 是否与BOM一致。 1、2锡尾发黑、粘锡渣、散丝、镀锡不良、芯线 露铜、断铜丝、大头等 目视 1、3端子伤、绝缘环破裂、脱落、白化、铜管破 裂、PL包不到、模印、流纹、成型不满、变形、 缩水、焊点外露、异色、毛刺、压线、露铜、混 品。 1、4扎带有无露铁芯、混品、颜色不符。 1、5模具是否与BOM一致 2、1分线、脱皮、镀锡、锡尾OD、SR留长、端子 的压高度、尾部留长、锡尾留长、尾部卡口等尺 卡尺、钢尺 寸是否与BOM一致。 卷尺、治具 2、2PL端子留长是否与要求一致,扎线尺寸是否 棒 与BOM一致。 2、3成品线材总长是否与BOM一致, 电脑测试机 3、1各机种按照客户要求设定测试参数。 /导通测试 机/耐压机 3、2测试错极、短路、断路、接触不良INT、 /电阻仪/ 绝缘不良、耐压不良、电阻大小、无电阻。 其它测试仪 器 4、1纸箱规格、各机种要求的专用标签、数量有 无多装/少装,捆扎长度是否符合、有无混装封 、口良好、包装材料OP、BOM 样品、限度 见本

MA

CR MI CR MI

2

尺寸规格

SOP、BOM 样品、限度 见本

MI CR CR

3

电气性能测试

SOP、BOM 样品、

CR

MA MI MI

4

出厂检验规则

出厂检验规程发生装置装配前各部件应经检验合格后方可进行装配,装配后的发生装置成品均须经检验部门检验合格并附合格证后方可出厂。

发生装置出厂应全项检验,出厂检验项目为:容器焊缝无损试验、强度试验、气密性试验、电气系统试验、可燃气试验。

1、容器焊缝无损试验罐体焊接结束后,对容器的焊缝进行100%煤油渗透无损检测。

步骤如下:a)外表检测循环水管内外侧是否有气孔、砂眼、裂纹等可视问题,如无这类明显问题,可对循环水管进行煤油渗透试验;b)对设备焊缝内外侧附着的赃物和铁锈进行清理;c)调制石灰粉乳液,将其均匀涂抹在设备对接焊缝处80mm宽位置;d)石灰粉乳液干燥后在设备内侧焊缝处涂抹上煤油,10 min后再次在设备内侧焊缝处涂抹上一次煤油。

e)煤油浸润以后过12小时,检测设备外侧焊缝处表面是否出现斑点;f)如发现干燥石灰乳液涂抹带出现油渍,使用记号笔对该部分进行标记,待该设备焊口全部检测完后方可对标记处进行处理。

g)及时填写煤油渗透试验记录。

2、强度试验按设计的压力1.25倍充水施压,保压30min以上。

然后降至最高工作压力下进行检查,检查期间压力应保持不变。

焊缝和各连接部位无泄露为强度试验合格,将强度试验结果进行记录。

3、气密性试验发生装置和管线等系统安装好后,利用鼓风机对系统进行鼓风,保持0.09MPa压力,用肥皂水投洒在各静密封点,查看有无鼓包,无鼓包为密封检验合格。

4、电气系统试验电气连接各部件、部位对地绝缘,采用500V兆欧表测量,以≥1兆欧、保持3min不变为检验合格;控制组件接线正确后,对执行组件输入动作信号,动作机构应转动灵活、动作可靠,无停滞、无抖动为检验合格。

5、可燃气试验发生器在额定液位50%的工况下运行,打开系统放空燃气,监测系统产气情况,在加热器升温、降温、电机变频增加减少调节风量,报警系统无报警。

利用色谱分析测定燃气混合气体的可燃气体含量,达到20%以上,混合气体合格,利用特定的火嘴点火,点火成功,用火焰测温仪检测燃烧火焰温度,并进行记录。

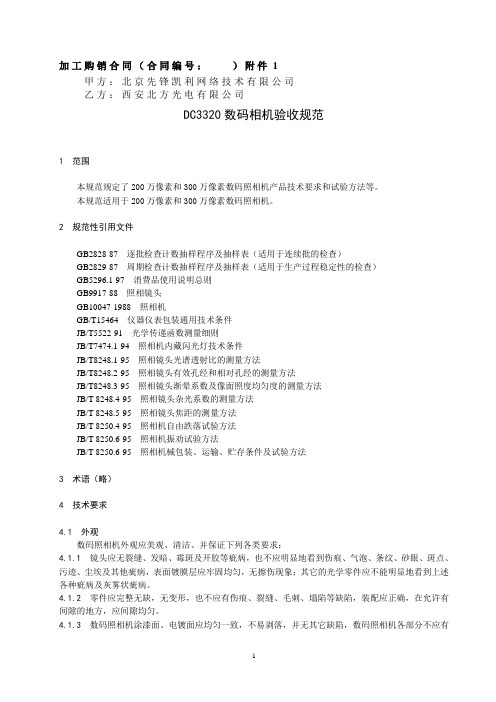

DC3320数码相验收规范

加工购销合同(合同编号:)附件 1甲方:北京先锋凯利网络技术有限公司乙方:西安北方光电有限公司DC3320数码相机验收规范1 范围本规范规定了200万像素和300万像素数码照相机产品技术要求和试验方法等。

本规范适用于200万像素和300万像素数码照相机。

2 规范性引用文件GB2828-87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829-87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB5296.1-97 消费品使用说明总则GB9917-88 照相镜头GB10047-1988 照相机GB/T15464 仪器仪表包装通用技术条件JB/T5522-91 光学传递函数测量细则JB/T7474.1-94 照相机内藏闪光灯技术条件JB/T8248.1-95 照相镜头光谱透射比的测量方法JB/T8248.2-95 照相镜头有效孔经和相对孔经的测量方法JB/T8248.3-95 照相镜头渐晕系数及像面照度均匀度的测量方法JB/T 8248.4-95 照相镜头杂光系数的测量方法JB/T 8248.5-95 照相镜头焦距的测量方法JB/T 8250.4-95 照相机自由跌落试验方法JB/T 8250.6-95 照相机振劝试验方法JB/T 8250.6-95 照相机械包装、运输、贮存条件及试验方法3 术语(略)4 技术要求4.1 外观数码照相机外观应美观、清洁、并保证下列各类要求:4.1.1镜头应无裂缝、发暗、霉斑及开胶等疵病,也不应明显地看到伤痕、气泡、条纹、砂眼、斑点、污迹、尘埃及其他疵病,表面镀膜层应牢固均匀,无擦伤现象;其它的光学零件应不能明显地看到上述各种疵病及灰雾状疵病。

4.1.2 零件应完整无缺,无变形,也不应有伤痕、裂缝、毛刺、塌陷等缺陷,装配应正确,在允许有间隙的地方,应间隙均匀。

4.1.3数码照相机涂漆面、电镀面应均匀一致,不易剥落,并无其它缺陷,数码照相机各部分不应有生锈和腐蚀等现象。

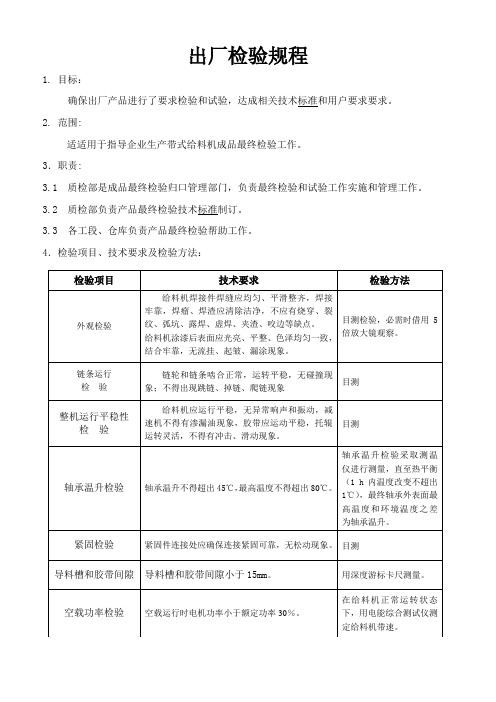

出厂检验规程

出厂检验规程

1. 目标:

确保出厂产品进行了要求检验和试验,达成相关技术标准和用户要求要求。

2. 范围:

适适用于指导企业生产带式给料机成品最终检验工作。

3.职责:

3.1 质检部是成品最终检验归口管理部门,负责最终检验和试验工作实施和管理工作。

3.2 质检部负责产品最终检验技术标准制订。

3.3 各工段、仓库负责产品最终检验帮助工作。

4.检验项目、技术要求及检验方法:

给料机检验完成后,出具检验汇报书。

5.合格品处理

给料机检验合格后,由质检部发放合格证。

6.不合格品处理

6.1 成品检验判定为不合格,能够经过返工、返检达成验收要求,由检验员作出处理。

产品经返工、反检后重新交检。

6.2 当成品不合格项不可能经过返工、返检达成合格接收条件时,按《不合格品控制程序》实施。

山东省华斯达工贸。

出厂检验规程

出厂检验规程1.目的:保证出厂产品进行了规定的检验和试验,达到有关技术标准和用户规定的要求。

2.范围:适用于指导公司生产的带式给料机成品的最终检验工作。

3.职责:3.1质检部是成品最终检验的归口管理部门,工作。

3.2质检部负责产品最终检验技术标准的制定。

3.3各工段、仓库负责产品最终检验的协助工作4.检验项目、技术要求及检验方法:检验项目技术要求检验方法负责最终检验和试验工作的实施和管理外观检验给料机的焊接件焊缝应均匀、平滑整齐,焊接牢固,焊瘤、焊渣应清除干净,不应有用烧穿、裂纹、弧坑、露焊、虚焊、夹渣、咬目测检验,必要时借5倍放大镜观察。

边等缺陷。

给料机涂漆后的表面应光亮、平整、色泽均匀致,结合牛固,无流挂、起皱、链轮与链条啮合正常,运转平稳,无碰撞;不链条运行试验目测有跳链、掉链、爬链现象。

给料机应运行平稳,无异常响声和振动,整机运行平稳性检验减速器无漏油现象,胶带运动平稳。

目测估计距离托辊运转灵活,不得有冲击、滑动现象。

轴承温升不得超过45C,最咼温度不得轴承温升检验超过80C。

应测量轴承的温升检查。

温仪进行测量,直至热平衡(1 h内温度变化不超过1c),最终轴承外表面最高温度与环境温度之差为轴承温升。

紧固检验紧固件连接处应保证连接紧固可靠,无目测用深度游标卡尺测量。

导料槽与胶带间隙导料槽与胶带间隙不大于15mm空载功率检验电机空载运行的功率不大于额定功率30%。

带速检验检验项目给料机带速允差-5%〜10%技术要求在给料机正常运转状态卜,用电能综合测试测量进料器的皮带速度。

在给料机正常运转状态下,用测速仪测定给进料器的皮带速度。

方法检测噪声。

检查空载噪声不超过85db(a) 在进料器的正常操作中态卜,分别在距离电动机及减速机周围1个不同的位置米处选取4个不同的位置用噪音计测试,测试高度正在减速。

机的中心平面上,取4要点中的最大值。

清扫器目视检查防护罩清扫装置应性能稳定,效果良好给料机的传动部分应有安全防护罩电气系统应接地良好,电机绝缘可靠。

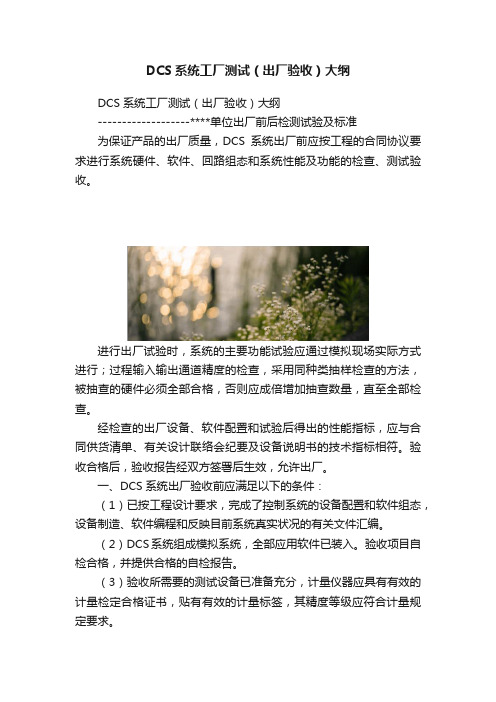

出厂检验规范

板式换热机组出厂检验规范1整机技术要求1.1 外观要求1.1.1 机组表面的漆膜应均匀、平整,无气泡、龟裂和剥落等缺陷,控制柜内应干燥、清洁、无杂物。

1.1.2 底座外形尺寸误差应小于5‰,设备定位中心距误差应小于2%.,设备安装螺栓孔与中心线误差应小于2 mm,管道的水平偏差和垂直偏差应小于10 mm.1. 1.3 法兰密封面与接管中心线平面垂直度偏差不应大于法兰外径的1%,且不大于3 mm.1.1.4 汽、水流向、接管标记及机组标志牌完整、正确。

1.2 机组在设计压力下,系统不得损坏或渗漏。

1.3 机组的管路及设备的压力降:一次侧不应大于100 kPa,二次侧不应大于120 kPae 1.4 水泵运转时应无杂音和其他异常现象。

1.5 控制系统整机测试。

1.5.1 控制系统应能对温度、压力、流量、热量等模拟量进行实时检测,对水泵启停运行等状态量进行监测,并能完成相应物理量的上下限比较、数据过滤等。

1.5.2 控制系统应能按设定的时间间隔采集和存储被测参数,储存的历史数据在掉电后不应丢失。

1.5.3 控制系统通电后应自动对关键部位进行自检,在运行过程中出现异常后,应能自行恢复到异常前的状态。

1.5.4 控制系统应有日历、时钟和密码保护功能。

1.5.5 控制系统在现场应能通过操作键盘进行功能选取、对参数现场设定、报警设置等。

1.5.6 控制系统应能对热力站和其他现场过程设备进行自动控制和调节,满足对热力站的优化控制功能。

1.5.7 控制系统的报警功能应符合下列要求:a) 控制器应支持数据报警和故障报警。

b) 故障和报警记录应自动保存,掉电不应丢失。

c) 发生报警时,控制器显示屏上应有报警显示和在控制柜内有声或光报警。

1.5.5 11级机组的控制器还应能在主动或被动方式下与监控中心进行数据通信。

当有数据报警和故障报警时,控制器应能主动将报警信号上传至监控中心。

2.试验方法2.1 外观检查采用目测和尺寸测量检查,检查结果符合本标准1.1条的要求。

DCL-32出厂检验技术规则(2010.01).

3.1.13.3

ZF挂上任何档位

起动马达不动作

3.2

ZF及走行

3.2.1

工作装置锁定

锁定状态时监视指示灯灭

3.2.2

机械液压走行转换

功能正常、指示正确

3.2.3

机械走行封锁旁通

功能正常

3.2.4

双向换档测试(静态)

前后各Ⅲ档均能准确到位,变换离合信号G39锁定正常

3.2.5

动力换挡箱(ZF) 油压表

工作小车横向锁定

工作正常

4.3.9

工作小车锁定横梁升降

工作正常

4.3.10

A点小车升降及锁定与解锁

工作正常

4.3.11

B(R)点小车升降及锁定与解锁

工作正常

4.3.12

M点(中抄平)升降及解锁与锁定

工作正常

4.3.13

C点小车升降及锁定与解锁

工作正常

4.3.14

D(F)点小车升降及锁定与解锁

工作正常

1.10.5.1

R、F两测点间距离

12850mm

1.10.5.2

D、C两测点间距离

10050mm

1.10.5.3

C、B两测点间距离

4750mm

1.10.5.4

B、A两测点间距离

6050mm

1.10.5.5

A、E两测点间距离

4000mm

1.10.5.6

A、D两测点间距离

20850±15mm

1.10.5.7

常用全制动时制动缸升压时间

6s~9s前:Fra bibliotek后:4.4.3.5

常用全制动时制动缸压力由最高缓解至35kPa时问

5s~8s

前:

DC出货检验规范

依首批初件测试记录判定

依首批初件测试记录判定

终检/出货检验

终检/出货检验

◎

终检/出货检验

◎

终检/出货检验

终检/出货检验

备注:(1)以上检验项目可依据厂商检验报告直接判定。 (2)“◎”表示此检验项目不良判定类别.

2.0

项次

1 2 3 4 5 6 7 8 9 10

检测项目

规格 外观 颜色比对 印字核对 电测全检 摇摆测试 吊重试验 包装方式 公母适配 线位核对

应抽样本数

依AQL抽样水准 依AQL抽样水准 依AQL抽样水准

5pcs 依外观抽检数量

3pcs 3pcs 依AQL抽样水准 5pcs 5pcs

备注

依首批初件测试记录判定 依首批初件测试记录判定

备注:客户有特殊要求的以客户要求为准。

核准/日期

审核/日期

制定/日期

变更记录

文件类型 文件名称

检验规范

制定部门

品质部

DC线出货检验规范

文件编号: 制定日期: 版 次:

页 次:

A1 第 1 页/共 1 页

1.0 1.1

抽样标准

项次 1 2 3 4 5 6 7 8

9 10

检测项目 规格 外观 电测全检 摇摆测试 吊重试验 包装方式 公母适配 颜色比对

印字核对 线位核对

抽样检验计划

适配 工程图视检验 目视检验

样品/工程图纸 样品/工程图纸 样品/工程图纸

色差

印字模糊、残缺、 重影

短路、断路、错位

CRI C=0 0.10 致命 ◎

◎ ◎ ◎

◎

MAJ GⅡ 0.25 严重

◎ ◎

MIN GⅡ 0.65 轻微

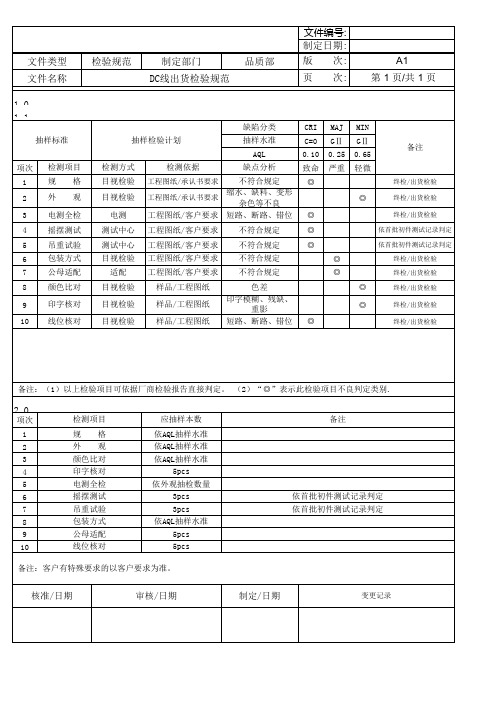

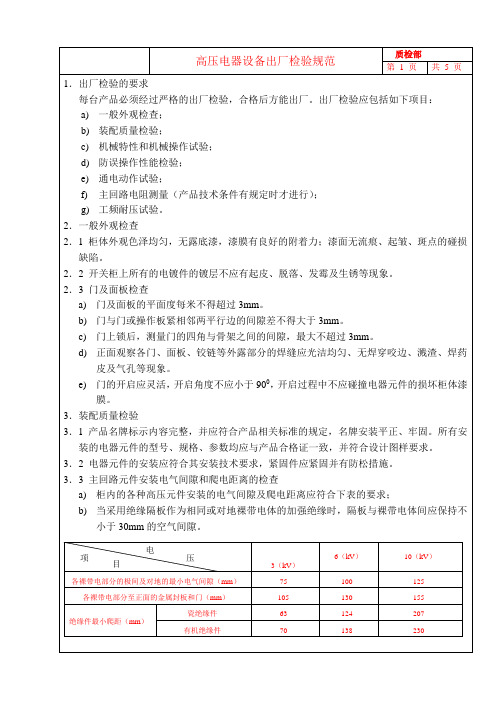

高压成套产品出厂检验规范

部门技质部编号YD/QJ8.10 版本 2.0 日期2006.01.01 共2页第1页

1范围

本检验细则规定了高压成套产品开关设备(以下简称开关设备)的出厂检验规则、检验项目及检验要求、检验方法、检验设备(工具)。

2检验规则

出厂检验是开关设备生产过程的后续工序。

其目的是检查开关设备的材料、工艺和装配上有无缺陷,必须每台进行检验。

出厂检验应在产品装配、调整完成后进行

3检验项目及检验要求、检验方法、试验设备(工具)

开关设备的检验项目及技术要求、检验方法、试验设备(工具)按表1规定。

编制/日期:审核/日期:批准/日期:

部门技质部编号YD/QJ8.10 版本 2.0 日期2006.01.01 共2页第2页。

DCS系统工厂测试(出厂验收)大纲

DCS系统工厂测试(出厂验收)大纲DCS系统工厂测试(出厂验收)大纲-------------------****单位出厂前后检测试验及标准为保证产品的出厂质量,DCS系统出厂前应按工程的合同协议要求进行系统硬件、软件、回路组态和系统性能及功能的检查、测试验收。

进行出厂试验时,系统的主要功能试验应通过模拟现场实际方式进行;过程输入输出通道精度的检查,采用同种类抽样检查的方法,被抽查的硬件必须全部合格,否则应成倍增加抽查数量,直至全部检查。

经检查的出厂设备、软件配置和试验后得出的性能指标,应与合同供货清单、有关设计联络会纪要及设备说明书的技术指标相符。

验收合格后,验收报告经双方签署后生效,允许出厂。

一、DCS系统出厂验收前应满足以下的条件:(1)已按工程设计要求,完成了控制系统的设备配置和软件组态,设备制造、软件编程和反映目前系统真实状况的有关文件汇编。

(2)DCS系统组成模拟系统,全部应用软件已装入。

验收项目自检合格,并提供合格的自检报告。

(3)验收所需要的测试设备已准备充分,计量仪器应具有有效的计量检定合格证书,贴有有效的计量标签,其精度等级应符合计量规定要求。

二、DCS 系统出厂验收检查及测试项目(一)系统硬件配置和外观检查1、硬件表面无划伤痕迹,机柜标识及厂标;2、硬件配置及数量符合协议要求(基本供货清单);3、接地系统设计、接地排;4、接线空间和接线端子。

检查系统配置的输入点数和输出点数,实际使用的输入点数和输出点数、安装机架的可扩空间及端子排的余量。

输入输出通道的余量不得低于总输入输出通道数的10%~15%。

安装机架的可扩容量及端子排的余量应大于输入输出通道总数的l0%一15%。

(二)系统软件配置及技术资料的验收:1、系统的通讯协议已经完成;2、所有的模件有相应的说明书;3、所有的外配件有说明书;4、所有的模件、电源具有相应的合格证明(24V电源的滤波、防短路、过流保护等)、全套系统所需电源总容量要求,以及系统电源配置方式和要求说明;5、画面部分已经完成;画面布局、色调、对比度、显示分辨率;工艺流程图符合提供的图纸和修改意见,参数单位符合测量管理体系要求;主要操作成组符合工艺要求;连锁挂牌及电源指示设计符合规范和操作惯例;6、有详细的柜内布置图、端子排接线图、电源原理接线图;7、软件部分配置是完全,软件部分是否是正版,有没有杀毒软件应明确说明。

适配器DC线检验规范

外形尺寸

1、要求适配器DC线、线环等尺寸符合相应产品规格书。

般检验水平Ⅰ类 AQL=1.0

(记录5只测试结果)

5

导通性

1.用低压导通测量内芯线极性是否符合DC线规格书或图纸要求,无开路、短路现象

般检验水平Ⅰ类 AQL=1.0

6

解剖测试

1.解剖DC线,确认线芯规格是否符合规格书要求,线芯与DC线头焊接处是否存在隐患不良,DC头结构是否与要求规格一致。

2.要求本体不应出现5%以上面积明显的镀层脱落、气泡、本体锈蚀等现象,镀层运行出现不超过10个针点的氧化,且针点氧化应分散分布在本体表面

特殊检验水平S-1 AQL=2.5

17

高温存储

1.将线材放入50℃的高温实验箱中,持续时间24小时后,将样品取出放于常温下恢复2小时后,样品应无损外观,各项性能指标符合要求。

一般检验水平Ⅰ类 AQL=1.0

一观

1、具有正常1.0-1.2实力和色感,40W日光灯或者60W普通灯为照明标准,目测40CM-60CM直视,电镀光亮,不得氧化,花斑、伤痕、锈蚀、表面无划伤、流痕、毛刺、裂痕、无明显缩痕、拖花等成型缺陷及其他机械损伤

2、印字及标识清晰并符合规格书或图纸要求,安规标示与标准一致,无印字残缺,用醮有酒精的棉布擦拭印字体的线身部位15S,丝印字体不可模糊不清晰现象

2只(Ac=0,Re=1)

18

低温存储

1.将线材放入-10℃的低温实验箱中存储24小时后取出,将样品取出放于常温下恢复2小时后,样品应无损外观,各项性能指标符合要求。

2只(Ac=0,Re=1)

19

湿热试验

1.将实验样品不包装放入温度为50℃、相对湿度在90%-95%的实验箱内48小时,然后进行外观检查及电气性能检测,其各项电性能指标应符合要求,无损坏外观,无锈蚀现象。

DC线成品检验规范

拟定:

审核:

线材用错材料,不同规格的线材混用。 线身压印字内容错误或印字混淆。 导体规格不符。 杂色:1尺内不超过2个且直径不超过0.2㎜。(可 参照限度样品) 起泡、竹节:1尺内不超过2个且隆起高度不超过 0.3㎜。(可参照限度样品) 线材 绝缘连续无露铜。 印字清楚,完整。 刮伤不得有飞皮:1尺内不超过2个且直径不超过 0.4㎜或宽度不超过0.2㎜,长度不超过10㎜。(可 参照限度样品) 锡口光滑平直,银白光亮不发钝,上锡不可过满, 绝缘无烫伤无结团。 上锡不可地过少,锡口不可有发叉、飞丝。

深圳市順合泰電機有限公司

來料检验规范 检验项目 颜色 电子线

文件编号 版号 内容及标准

WI-QM-45 A0

生效日期 页码 判定 严重 主要 √ √ √ √ √ √ √ √ √ √ √ 次要 1/1

颜色在自然光下对样品无明显偏差。 各部尺寸不符图纸要求不影响装配。 各部尺寸不符图纸要求影响装配。

规格

外观

锡口

√ √ √ √ √ √ √ √ √ √ √

包装材料 包装

符合包装规范要求或客户要求,无破损,无污渍, 无变形,印字清楚、完整。

包装内容 同一产品混有其它不同类产品。 包装方法 符合包装规范要求或客户要求。 包装数量 准确无少数,多数。 包装标识 标识清楚、完整、正确、字迹工整。

UL线材防然实验。 机械性能测试(依 耐高压实验。 据工程部提供的标 绝缘电阻实验。 准) 导体电阻实验。

出厂检验标准

电器有限公司文件编号:SP/QM-01-01产品出厂检验标准1.0技术要求1.1电气强度电源任一极与易触及金属之间应能承受3500V 5mA 持续3S,不发生击穿或闪络现象为合格。

1.2功率测试1.2.1 在220V~ 50Hz 条件下,产品实测功率应小于其额定功率+15%的范围内为合格。

1.3塑料件、五金件、外观结构检查:1.3.1产品的塑料件应表面光滑、色泽均匀,不应有明显的斑痕和划痕等。

1.3.2电镀件镀层要均匀牢固。

1.3.3结构工艺应符合标样要求。

1.4装配工艺:整机应符合装配工艺要求,不同零配件的接触面无大的间隙,螺钉紧固不打滑,接插件结合牢固,电源线不可外露,内部线排线平整。

各电气连接引线不能松散,必要时,可打开检查。

1.5铭牌、标志、指示符号:铭牌(铭牌的印刷内容应有型号规格、额定电压、电源性质、频率、功率及制造商全名)经久耐用、经试验不得变形、脱落,其图案和字迹仍清楚明了,必要时可通过拿沾水的布擦拭标志15S,再用沾汽油的布擦拭15S来检查其合格性。

1.6布线、接线1.6.1走线平滑、无锐边,不可与毛刺和发热体接触。

1.6.2电源连接采用Y连接时,软线进口处夹紧装置要夹紧。

1.7包装:1.7.1包装标志应有:A. 产品名称、型号、规格;B. 厂名、商标、厂址;C. 产品数量及款式;D. 毛重(Kg);E. 外型尺寸(cm);F. 出厂日期或批号;G. 执行标准;H.认证标志和编号(如果有的话);I. 包装储运图示标志。

1.7.2包装要牢固可靠,配件、备件要齐全。

1.8验收规则对1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8各项出厂全检。

编制/日期:审核/日期:。

高压电器设备出厂检验规范

8)对具有防跳功能的真空断路器,应进行3次的正常防跳试验。

8.3其它开关设备的机械特性、机械操作试验

对于负荷开关、接触器等高压开关设备的机械特性试验,应按照各自产品的出厂试验技术要求进行,机械操作试验可参照6.2.2的有关各项要求进行。

13.3试验判据与处理

在工频耐压试验中,应无绝缘击穿、闪络现象,对试验中损坏的绝缘件,若更换绝缘件(如隔离开关、断路器的绝缘件)的安装可能影响其机械特性时,更换绝缘件后应复测其机械特性,合格后再进行工频耐压试验。

编制

年月日

审核

年月日

批准

年月日

e)各种闭锁装置应有专用的解锁工具,非专用工具不得解锁。

10.通电动作试验

通电动作试验是检查辅助回路接线与原理图的符合性和电器元件及其安装的质量。

检查试验时,应根据开关设备的辅助回路电气原理图进行模拟通电操作试验,试验时,各控制元件的动作应符合原理图的要求,各信号、表计显示正常。

11.主回路电阻的测量

质检部

第5页

共5页

13.工频耐压试验

13.1主回路的工频耐压试验

a)主回路对地工频1min的耐压试验,试验时允许将三相导线并联,所有的开关设备闭合,对不能耐受电压试验的元件(如避雷器、变压器等)应予以解除。

b)相间耐压试验时,可将高电位点接至B相,将A、C相相连接地。

c)试验电压值按产品的技术条件要求进行

3.2电器元件的安装应符合其安装技术要求,紧固件应紧固并有防松措施。

3.3主回路元件安装电气间隙和爬电距离的检查

DC-32捣固车检修规则-

DC-32捣固车检修规则目录1.总则‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥1 2.基本要求‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥2 3.修理周期‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥3 4.日常检查保养‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥4 5.定期检查保养‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥14 6.年修‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥27 7.全面检修(总成大修)‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥88 8.整车性能检查‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥141 9.检修限度表‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥142 10.附则‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥1661.总则1.1DC-32捣固车为步进式双枕捣固车,可进行轨道拨道、起道抄平、道砟捣固和枕端夯实作业,可对钢轨两侧枕下道砟及轨枕两端道砟进行密实,以提高线路的精度和道床的横向阻力。

1.2为了规范DC-32捣固车的检修工作,保证检修质量,特制定本规则。

1.3DC-32捣固车的检修贯彻“预防为主,质量第一”的工作方针。

各运用单位应健全检修规章制度,加强技术管理,提高检修质量。

1.4DC-32捣固车实行检查保养、计划性修理和状态监测修理相结合的检修制度。

1.5各单位应创造条件,积极开展主要零部件和总成的轮换修及专业化集中修,缩短机械设备的在修时间。

在执行过程中应配备专业人员积极开展状态监测工作。

1.6本规则未做规定者,按国家和铁道部有关技术标准或产品设计要求执行。

1.7其它暂未制定检修规则的捣固车检修,可参照本规则执行。

2.基本要求2.1 DC-32捣固车的修程分为:日常检查保养、定期检查保养、年修、全面检修(总成大修)和整车厂修。

2.2 日常检查保养、定期检查保养、年修、状态监测由运用单位组织实施。

全面检修(总成大修)由运用单位或送取得认证资质的单位实施。

在检修过程中,施修人员应做好记录。

DC线材品质检验规范

1.目的本规范描述了航嘉公司DC 线材承认的试验项目、操作程序及判定标准,为公司DC 线材承认提供试验方法和操作依据。

2.适用范围本规范适用于航嘉公司所有DC 线材承认。

3.引用标准航嘉对材料部件和产品的环境物质管理要求V3.0。

4.承认项目及承认部门。

1.认可数量:每款样品数量为10 条。

1.1须附资料要求:2.请承认书及图纸3.样品测试报告4.材料成分检验报告(SGS)六、DC线材检验项目:1.资料及样品数量核对;2.材料检验报告(SGS)核对;3.DC 线外观检查;4.DC 线材尺寸检查;5.DC 线材耐压测试;6.DC 线材绝缘阻抗测试;7.DC 线材摇摆试验;8.DC 线材插拔试验;9.DC 线材插头耐力试验;10.DC 线材拉力试验;11.DC 线材盐雾试验;12.DC 线材冷热冲击试验;13.DC 线材弯折试验;14.DC 线材镀层附着力测试试验;15.DC 线材可焊性测试试验;七、需提供资料两份需提供资料两份需提供资料两份备注:以上试验项目,除有特殊要求试验环境的项目外,其它项目在常温常态(25±5℃,RH0-40%)环境下进行。

一.插拔试验 1.1.DC 插头耐力试验 将DC 头插入相匹配的插座内,从上、下、左、右四个方向,依次给插头瞬间施1.2.采用弹簧秤,沿最不利方向拉伸或悬挂,根据线型施加相应的拉力,保持1 分钟。

二.拉力试验 三.盐雾试验 四.冷热冲击机4.1.试验判定标准:DC 插头部分及SR 尾卡部分应不被拉出,产生的位移量△S ≤2mm ,连接牢固可靠, 不得有脱落、损伤等,线身吊重后铜丝无断裂。

4.2.试验设备:盐雾试验机单条DC 线在无包装、非操作状态下,置于温度为 35-40℃ 盐雾试验箱内,持续喷雾规定时间,试验后取出样品,用清水冲洗、擦干,在室温下放置4 小时后,进行外观检查。

4.3.备注:盐溶液是采用氯化钠和蒸馏水或去离子水配制,其浓度为(5±0.1)%;雾化前的盐溶液的pH 值在6.5 – 7.2(35±1℃)之间。