品质管理基础知识——品保部工作流程图

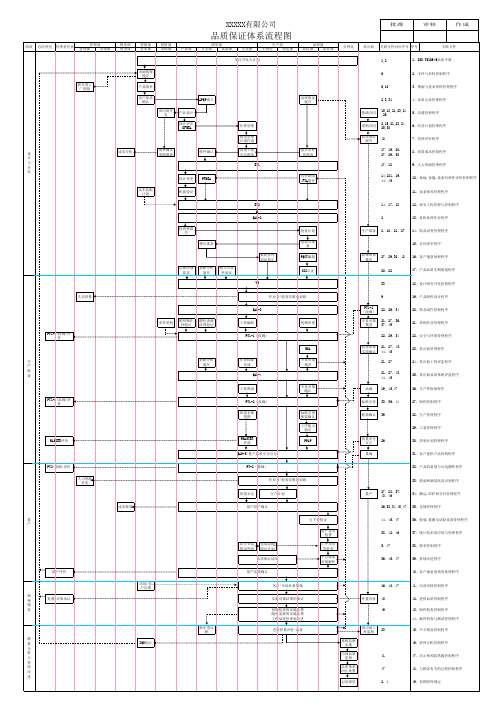

品质保证体系流程图

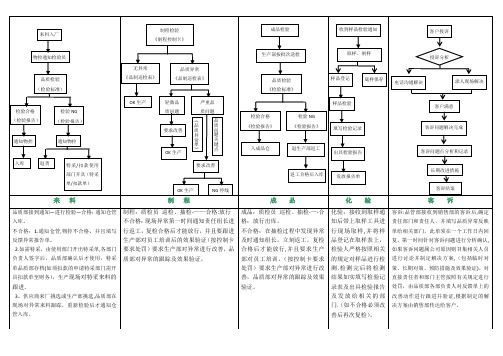

过程客户管理层营销中心研发中心生产&物流品质中心PMC&仓库供应商管理中心模具供应商相关程序文件NGOKNGOKNONG(客供模)NG(客供模具) OK NGOKNG OKOKNGOKNG NG产品不能符合客户要求 OKNGNG OKNGOK 出货品质异常处理工程变更监视和测量方针和目标管理控制程序业务计划控制程序持续改善控制程序合同评审程序产品质量先期策划程序FMEA编制作业指导书控制计划作业指导书生产件批准控制程序设施设备控制程序MSA作业指导书统计及数据分析控制程序供应商评估控制程序采购控制程序生产运行控制程序标识和可追溯性控制程序工艺工程管理规范进料检验程序入库检验规范过程监视和测量控制程序产品监视和测量控制程序出货检验流程仓库物料进出存管理办法产品防护控制程序仓库管理控制程序不合格品控制程序纠正措施控制程序工程变更控制程序顾客服务和满意度控制程序内部审核控制程序管理评审控制程序品质保证体系图政策客户要求评审新产品开发量产要求展开政策,监控目标的达成情况,改善政策,目标项目要求收到要求结束报价议价报价确认结束签订采购协议签订采购协议组建项目小组确定项目计划客户提供模具模具设计制作物料开发、生产及交付模具接收模具接收&检查修模确认与客户沟通修模事宜试模修模解决方案方案内部传达试生产试模问题改善产品及过程确认PPAP 批准PPAP 提交PPAP 文件准备生产确认试验项目总结认定量产订单订单评审物料采购供应原材料生产计划收货生产安排进料检验储存、发料领料生产完成生产制程检验末件检验包装入库、储存出货需求出货安排出货计划接受出货出货检查客户投诉收到投诉通知责任部门原因分析、改善对策实施改善对策原因分析,对策实施对策如有需要,准备改善措施报告如有需要,准备改善措施报告效果确认结案接收报告效果确认结案设计变更要求如需工程变更提交工程评审工程变更发生变更通知承认变更变更通知客户变更详审承认变更实施变更实施变更客户满意度调查提供满意度信息收集满意度信息分析内部审核接受审核对不足项目进行改善CSI,内审总结报告外审问题改善报告接收报告供应商审核过程设计开发(模治具制作及验收,设备采购及验收,物料开发及接收,过程开发)项目要求评审管理评审黑色箭头代表流程的流转方代表多部门参与的过程的主管部。

品质保证体系流程图

客戶

製A

程

設

計

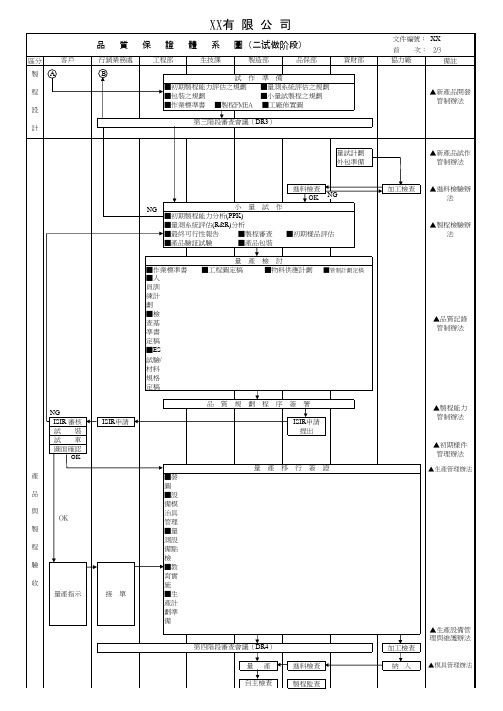

XX有 限 公 司

品 質 保 證 體 系 圖(二试做阶段)

行銷業務處 B

工程部

生技課

製造部

品保部

試作準備

■初期製程能力評估之規劃 ■量測系統評估之規劃

■包裝之規劃

■小量試製程之規劃

■作業標準書 ■製程FMEA ■工廠佈置圖

第三階段審查會議(DR3)

資財部

量試計劃 外包準備

NG ISIR 審核 試裝 試車 圖面確認 OK

量產品問題點解析對策

工程品質確認 改善提案 第五階段審查會議(DR5)

▲檢驗、量測 與試驗設備 管制辦法

▲教育訓練 實施辦法

▲製程檢驗辦 法

▲採購管理辦 法

▲成品檢驗法

產

品

與 OK

製

程

驗

收 量產指示

ISIR申請

進料檢查 OK NG

NG

小量試作

■初期製程能力分析(PPK)

■量測系統評估(R&R)分析

■最終可行性報告

■製程審查 ■初期樣品評估

■產品驗証試驗

■產品包裝

■作業標準書 ■人 員訓 練計 劃 ■檢 查基 準書 定稿 ■ES 試驗/ 材料 規格 定稿

量產檢討

■工程圖定稿

■物料供應計劃 ■管制計劃定稿

品質規劃程序簽署

ISIR申請 提出

接單

■發 圖 ■設 備模 治具 管理 ■量 測設 備點 檢 ■教 育實 施 ■生 產計 劃準 備

量產移行簽證

第四階段審查會議(DR4)

量產

自主檢查 首末件檢查

進料檢查 製程監查

文件編號: XX

首 次: 2/3

品保部主要工作流程 ppt课件

• 制造单位:负责首件检验,自主检验,查核

• 品保课:负责首件确认、巡回检验,完工后抽验

• 工艺课:负责确定首件检验项目并制定自主检验表

ppt课件

10

品保部主要工作流程—制程检验 二、检验依据 试验程序

• 中间加工制程:自主检验表 • 完工检验:抽样数按《最终检验试验程序》附表1抽验数执行。 • 装配检验:依据装配及试车自主检验表.

ppt课件

16

品保部主要工作流程—最终检 验试验程序

三、检验和试验方式

(1)气冷往复式空气压缩机(A、B、D、F及无油型)

入库检验:成品检验根据制造单位报验单上机型和数量,对报验 品实施抽检

定期性能检验:所生产的机型每年至少抽一台,按附表4《AD型 往复式空气压缩机全套装配定期性检验记录表》和附表5《A、D 型空气压缩机性能测试记录表》中规定项目进行测试;且每种机 型累计生产超过250台再抽一台进行同样项目检验。

ppt课件

17

品保部主要工作流程—最终检

验试验程序

(2)螺旋式空气压缩机

自主检验试验 :SA-2,3型,每台试车2小时;ZW型整机,SA-3.5,4.5,5.5

及以上机型,每台试车4小时,试车员在试车前目视检查初始状态,以免误 判试车检验结论.试车员应在试车开始后的1小时内按《螺旋式空气压缩 机出厂自主测试检验表及空气压缩机试车自主检验表》中规定内容完成 自检。若在检验中发现有泄漏,需作返工时,返工后要延长一小时再作检 验,合格后,方可完工报交入库.

装配检验:制造单位必须依据装配及试车自主检验表,对机体及

全套等进行全数检验 。

ppt课件

12

品保部主要工作流程—制程检 验试验程序

(3)巡回检验 由品保课进行工序巡检, 巡检中发现产品偏离标准时,立即知

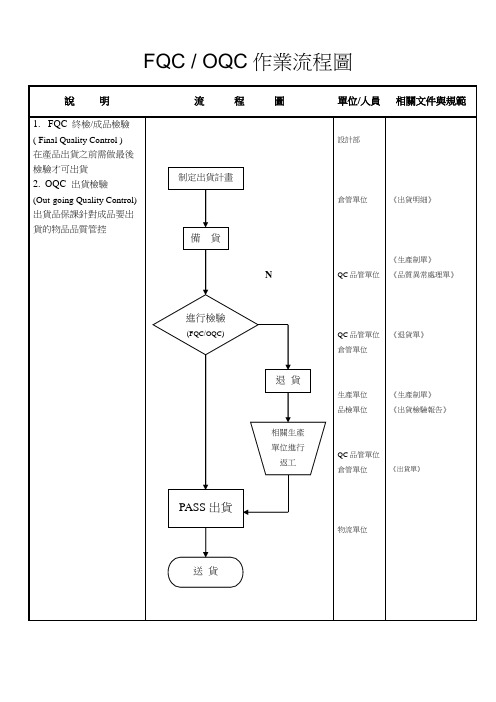

OQC作业流程图

FQC / OQC作業流程圖製程巡檢作業辦法目的:落實品質意識在現場作業人員于制程過程中,實施檢驗或試驗以查證制程之合格性。

三〃範圍:凡本公司產品之各制程。

四、職責:生產部門:負責自製品自檢、送檢、重工、維修及入庫。

品保部門:負責自製品檢驗及記錄、標示。

五、內容:1、首件(產前樣/批版)、自主、巡迴檢驗:(1)品保部門IPQC人員在以下時段需做首件檢驗。

(1)每台機開始生產前開機需做首件檢驗。

(2)設計規格變更時需做首件檢驗。

(3)人員或材料更換時需做首件檢驗。

(2)生產部門作業人員應隨時注意生產產品品質狀況,並按照規定做好自主檢驗。

(3)品保部門IPQC人員應到現場做巡迴檢驗並做好記錄。

(4)品保部門檢驗管制程式,應按照規範和作業指導書之要求訂制(QC工程圖)。

(5)生產部門相關人員在制程中,發現不合格又無法矯正時,應及時停機報告主管,並通知品保部門,而品保部門應按照相關程式處理。

(6)品保部門IPQC人員按照實際檢驗情況記錄不合格品,並對制程式不良品作統計分析把結果回饋於相關部門,作糾正預防對策之依據。

(7)不合格品處理與標示(紅豆標&件投標):(1)、經判定為不合格品時,應在該批半成品貼上紅色圓點貼紙(故障貼紙)又稱紅豆,並加以區分,隨後將不合格批移至返工區或報廢區進行處理。

(2)、發生不合格品時,品保部門IPQC人員應填寫《IPQC服裝(巡廠)驗貨報告》加以記錄,並按照相關程序處理,並通知相關部門處理。

六〃使用表單:1、首件(制前樣/批版)吊卡2、特采申請單3、IPQC服裝(巡廠)驗貨報告4、返工\返修單5、報廢單6、制程異常備忘錄不合格品處理作業辦法一、目的:按照品質計畫及管制措施找出不合格品,採取各項管理及處理措施,並對不合格品進行分析,以防誤用。

二、範圍:供方之原材料、主輔料;廠內制程中之半成品、成品和庫存品;顧客之退貨品。

三、職責:生產、資材部門:負責不合格品標示、隔離及處理,必要時參與評審。

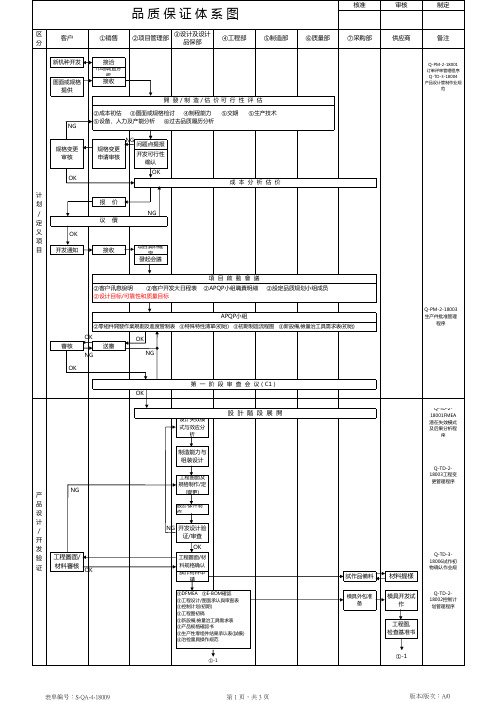

品质保证体系图

⑤生产技术

规格变更 申请审核

NG 问题点提报

开发可行性 确认

OK

成本分析估价

报价

NG 议價

接收

项目資料確

定 發起会議

Q-PM-2-18001 订单评审管理程序

Q-TD-3-18004 产品设计管制作业规

范

②客户讯息說明 ②客户开发大日程表 ②设计目标/可靠性和质量目标

項目啟動會議 ②APQP小組職責明細

試作品備料

模具外包准 备

①-1

Q-PM-2-18003 生产件批准管理

程序

Q-TD-218001FMEA 潜在失效模式 及后果分析程

序

Q-TD-218003工程变 更管理程序

材料提樣

模具开发试 作

Q-TD-318006试作初 物确认作业规

Q-TD-218002控制计 划管理程序

工程图, 检查基准书

①-1

Q-PD-218001生产计 划控制程序QQA-2-18001 监视和测量设 备控制程序

表单编号:S-QA-4-18009

第 2 页,共 3 页

版本/版次:A/0

区

客户

分

反

馈

稽

核

/

矫

NG

正

客户确认

措

OK

施

①销售

②项目管理部

③设计及设计 品保部

④工程部

⑤制造部

⑥质量部 ②

NG 問題點解析對策

变更申请传 递

品质保证体系图

核准

审核

制定

区 分

客户

①销售

②项目管理部

③设计及设计 品保部

④工程部

⑤制造部

⑥质量部

品保体系流程图解读

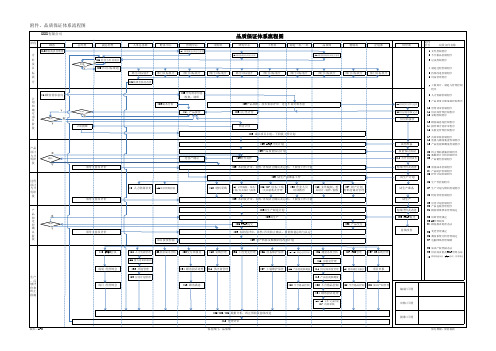

联亚五金塑胶制品(东莞有限公司品保系统流程图QUALITY ASSURANCE SYSTEM FLOW CHART 瑕疵上线分析报告包装成品入库检验检查进料检验进料检验进料入库领料生产入库出货异常管理出货前检查入库检验制程巡检退货品质计划是否急件制程检验检查检查检查1.允收使用2.选别3.更改原始规格4.重工5.退货1. 重工2. 修改规格化3. 设备4. 改善对策 A. 制造工程 B. 品管 C. 供应商 D. 制造YESNOYESYESYESNONONO制表王瑛确认艾为海核准陈翔云出货检查编号 LY3P-OJ002 版本 A1日期 2005.07.15联亚五金塑胶制品(东莞有限公司品保系统流程图QUALITY ASSURANCE SYSTEM FLOW CHART Defect AnalysisPacking OQC InspectionIn-coming InspectionIn-coming InspectionIn-comin gStockRaw M at ’lProductionApply StockShipmentUnusual Managemen tPro-shipment InspectionOQC InspectionProcess InspectionRejectProcess Inspection1.RE-WORK2.REVISION SPEC3.FIXTURE ADJUST4.IMPROVE STRITEGY A. MANUFACTURE B. QCC. VENDORD. PROCESS1. ACCEPT2. SORTING3. REVISON SPEC4. RE-WORK5. REJECTInspectio nInspectio nInspectionInspectio nEmergencyNoYesYesYesYesNoNoNo编号 LY3P-OJ002 版本 A1 日期 2005.07.15制表王瑛确认艾为海核准陈翔云Shipment Inspection Quality proposal。

品质保证体系流程图

新产品图纸 、 样品规 格提供

市场情报 搜寻 新产品 车间规划

产品报价

6、8

客户要求 确认 供应商 开发

APQP成立

品质保证 展开

7、35

产品设计

基础合同

7、8、10、26

设计评审 /DFMEA

样件管理

采购合同

1、7、8、10、 26

制造管理 计划作成 设 计 与 开 发 ( 阶 段 一 ) 清单确认 采购准备 设备工装 夹具准备 重点零件 管理表

10、17、18、34

10、18、34

10、17、18

工程推进

品确

18、19

PT1-2(品确) 质量水准 把握

标准完善 帐、票确 认 工序能力 验证

标准完善

11、12、17

帐票确认

30

CP评价

CP作成

PPAP

质量安全 宣言 量确

9

QAS-5/量产品质安全宣言

PT2(量确)评价 人力资源 补充 生产计划

阶段 总经理

⑤

品质保证体系流程图

管理者代表 管理部 财务部 营销部 市场部 业务部 物控部 采购部 计划部 开发部 工程部 试样组 生技组 生产部

⑥

XXXX冲压有限公司

品质部 品保部 品管部 合理化

⑦

供应商

⑧

关联文件对应序号 序号

关联文件

销 售 服 务 ( 阶 段 四 )

市场/客 户反馈 处置/对策承认

量确: 对产品生产标准的检证,对量产的相

18、31

17、19

量产: 对产品进行批量生产。 初期流动管理: 量产的初期阶段区别于正常管理时所采 用的特别管理体制,并利用所产生的相 关信息对工程管理作出调整、规范等,

品质部工作流程图

OK 生产

轻微品 质问题 要求改善

OK 生产

严重品

质问题

《

品

品

质

质

问

异

题

常

关

单

键

》

点

检验合格 《检验报告》

检验 NG 《检验报告》

样品检验 填写检验记录

入成品仓

退生产部返工

出具检验报告

客户满意 客诉问题解决完成 客诉问题点分析和记录

入库

退货

特采/扣款使用 部门开具(特采 单/扣款单)

来料

要求改善

OK 生产

来料入厂

制程检验 《制程控制卡》

成品检验

收到样品检验通知

客户投诉

物控通知检验员

品质检验 (检验标准)

无异常 《品制巡检表》

品质异常 《品制巡检表》

生产部按批次送检

品质检验 《检验标准》

取样、制样

投诉分析

样品登记

底样保存 电话沟通解决

派人现场解决

检验合格 (检验报告)

检验 NG (检验报告)

通知物控

通知物控

3。供应商来厂挑选或生产部挑选,品质部在 现场对异常来料跟踪,重新检验后才通知仓 管入库。

制程:质检员 巡检、抽检-——合格:放行 不合格:现场异常第一时间通知责任组长进 行返工,复检合格后才能放行,并且要跟进 生产部对员工培训后的效果验证(按控制卡 要求处罚)要求生产部对异常进行改善,品 质部对异常的跟踪及效果验证。

制程

NG 停线

返工合格后入库

发放报告单

成品

化验

长期改进措施

客诉结案

客诉

品质部接到通知—进行检验—合格:通知仓管 入库。 不合格:1.通知仓管,物控不合格,并且填写 反馈异常报告单。

品质部样件工作流程图

品质部样件工作流程1 目的规模具样件发货后至模具发货前各项工作均按流程进行操作。

2 围本程序适用于公司所有模具样件及模具发货的各相关部门。

3 归口管理部门品质部4 职责权限4.1项目部:传递模具样件及模具发货前相关顾客信息;4. 2技术部、装配部:负责对样件及模具异常信息进行书面的反馈和整改;4.3品质部:品质部负责检验、判定模具样件及模具的质量。

5 标准程序5.1检验部门对样件进行检验,同时对模具进行初检,产生《样件检验单》和《模具初检单》。

5.2检验部门召开会议,讨论整改时间节点,项目部将时间安排作为新的一列加入进度表。

5.3当对问题点有异议时,装配部及技术部第一时间将反馈意见以书面形式通知检验部,以取得检验部的确认。

如果没有反馈自行决定不整改,检验部将按未整改来处理。

产生《装配部整改反馈》及《技术部整改反馈》,同时检验部产生《未整改管理措施》。

6、工作流程生产过程管理程序1 目的本程序目的是对与生产过程有关质量的因素,包括人员、设备、材料、操作方法、作业环境进行有效的控制和管理。

确保生产过程的每个工序按规定的方法在受控状态下进行。

2 围本程序规定了过程控制的容和办法。

本程序适用于对生产过程进行有效的控制、产品标识与追溯、工作环境之管理。

3 引用文件LY-QP-023 《采购管理程序》LY-QP-030 《文件和资料控制程序》LY-QP-029 《不合格品控制程序》LY-QP-032 《产品搬运、贮存、包装与防护管理程序》LY-QP-009 《产品标识和可追溯性程序》4 术语和定义工作环境: 指影响员工作业或产品品质之设备条件,包含温度、湿度、防尘、空气污染、震动、安全卫生等要项,是无形的,其管制是通过新增或改善设施来达到改善、提高的。

5 职责5.1 生产部是本程序的归口管理部门,负责编制生产作业计划及其生产调度工作,负责设备维修和管理。

5.2 技质部工艺组负责编制各类工艺规程、技艺评定准则和必要的作业指导书.5.3 技质部品检组负责生产过程各工序制件的专检;并且对过程中不合格品进行标识和记录.5.4 采购部负责为生产过程提供合格的原材料和辅料。

品保体系流程图解读资料

联亚五金塑胶制品(东莞有限公司品保系统流程图QUALITY ASSURANCE SYSTEM FLOW CHART 瑕疵上线分析报告包装成品入库检验检查进料检验进料检验进料入库领料生产入库出货异常管理出货前检查入库检验制程巡检退货品质计划是否急件制程检验检查检查检查1.允收使用2.选别3.更改原始规格4.重工5.退货1. 重工2. 修改规格化3. 设备4. 改善对策 A. 制造工程 B. 品管 C. 供应商 D. 制造YESNOYESYESYESNONONO制表王瑛确认艾为海核准陈翔云出货检查编号 LY3P-OJ002 版本 A1日期 2005.07.15联亚五金塑胶制品(东莞有限公司品保系统流程图QUALITY ASSURANCE SYSTEM FLOW CHART Defect AnalysisPacking OQC InspectionIn-coming InspectionIn-coming InspectionIn-comin gStockRaw M at ’lProductionApply StockShipmentUnusual Managemen tPro-shipment InspectionOQC InspectionProcess InspectionRejectProcess Inspection1.RE-WORK2.REVISION SPEC3.FIXTURE ADJUST4.IMPROVE STRITEGY A. MANUFACTURE B. QCC. VENDORD. PROCESS1. ACCEPT2. SORTING3. REVISON SPEC4. RE-WORK5. REJECTInspectio nInspectio nInspectionInspectio nEmergencyNoYesYesYesYesNoNoNo编号 LY3P-OJ002 版本 A1 日期 2005.07.15制表王瑛确认艾为海核准陈翔云Shipment Inspection Quality proposal。

品质保证体系流程图

9 产品质量先期策划控制程序

10 管理评审控制程序 11 供应商管理控制程序 12 采购控制程序

13 顾客满意度控制程序 14 报价和合同评审程序 16 实验室管理控制程序

17 内部审核控制程序 18 监视与测量装置控制程序 19 产品监视和测量控制程序

20 纠正预防措施控制程序 21 数据统计分析控制程序 22 产品销售控制程序

审核/日期

*05/*20/*21 数据分析,纠正预防及持续改进 *10 管理评审

保存部门:品质部

批准/日期

保存期限:保持最新

38 知识产权奖励办法 39 供应商首批及PPAP管理办法 40 质量快速反应(QRQC会议)管理规定

*29 应急计划管理

*13 顾客满意

*19 产品监视和测量 *02 不合格品控制 *02 不合格品控制 *02 不合格品控制 *38 知识产权管理

*34 顾客投诉处理

编制/日期

*01/*03 文件/记录控制 *17 内部审核

*32 作业人员 培训教育

*18 文件编制,检 *27 排产计划 具设计/制作/验收 材料仓储及管理

*09 本阶段评审、未然/再发防止确认及总结、下阶段工作计划

*09试生产制造计划 *09试生产

*26 PPAP提交 *09 本阶段评审、未然/再发防止确认、质量策划总结与认定

*09 量产转移及爬坡阶段改善计划

附件、品质保证体系流程图

XXXX有限公司

阶段

方 针 及 目 标 展 开

顾客 *13顾客需求及期望

总经理

审批

副总经理

*25 经营方针及展开 *25公司目标策划

*14顾客需求意向

计

划

品质保证体系流程图

生产准备 8,10,21,27 14、制品设变管理程序

15、合同评审程序

品保体系 推进

27,29,30,42

16、客户抱怨处理程序

20,22

17、产品品质先期策划程序

33

18、设计研究开发控制程序

人员招募

PT1-1(段确)评 价

生 产 准 备

PT1-2(品确)评 价

MASTER评价

零件采购

照明操作 性验证

阶段

总经理室 管理者代表

管理部

管理课

安保课

财务部 财务课

营销部 营业课

资材部 采购课

产设课

XXXXX有限公司

品质保证体系流程图

研发部

开发课

试验课

生技课

生产部

生物管

制造课

品保部

品技课

品管课

项目开发大计划

市场情报 搜寻

新车型工 厂规划

产品报价

客户要求 确认

APQP成立

品质保证 展开

供应商开 发

产品设计

设计评审 /DFMEA

22,29,34

不良对策 21,27,36, 推进 37,49

22,29,34

品保体系 21,27,43, 实绩确认 44,45

21,27

21,27,43, 44,45

品确 19,,45,47

19、产品制程设计程序 20、样品试作管理程序 21、采购作业管理程序 22、安全与环保管理程序 23、供应商管理程序 24、供应商工程评监程序 25、供应商品质系统评监程序 26、生产件批准程序

内部品质 监察

41

品质体系 纠正处置

47

记录保管

2,4

品质保证流程图

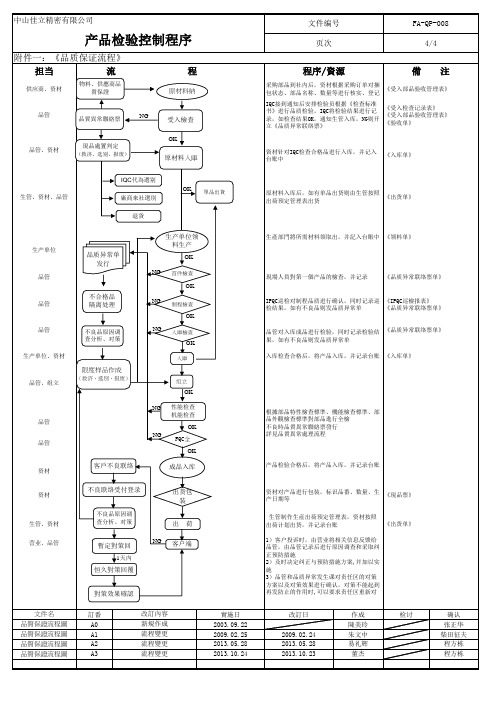

訂番實施日改訂日作成检讨确认A02003.09.22陳美玲张正华A12009.02.252009.02.24朱文中柴田征夫A22013.05.282013.05.28易礼辉程方栋A32013.10.242013.10.23董杰程方栋中山佳立精密有限公司担当 流 程程序/資源備 注4/4产品检验控制程序供应商、资材采购部品到社内后,资材根据采购订单对捆包状态、部品名称、数量等进行核实、登记《受入部品验收管理表》品管IQC接到通知后安排检验员根据《检查标准书》进行品质检验。

IQC将检验结果进行记录,如检查结果OK,通知生管入库,NG则开立《品质异常联络票》《受入检查记录表》《受入部品验收管理表》《验收单》品管、资材資材针对IQC检查合格品进行入库,并记入台账中《入库单》生管、资材、品管原材料入库后,如有单品出货则由生管按照出荷預定管理表出货《出货单》生產部門將所需材料領取出,并記入台賬中《领料单》生产单位品管現場人員對第一個产品的檢查,并记录《品质异常联络票单》品管IPQC巡检对制程品质进行确认,同时记录巡检结果,如有不良品则发品质异常单《IPQC巡檢报表》《品质异常联络票单》品管品管对入库成品进行检验,同时记录检验结果,如有不良品则发品质异常单《品质异常联络票单》生产单位、资材入库检查合格后,将产品入库,并记录台账《入库单》品管、组立根據部品特性檢查標準、機能檢查標準、部品外觀檢查標準對部品進行全檢不良時品質異常聯絡票發行詳見品質異常處理流程品管品管产品检验合格后,将产品入库,并记录台账资材资材资材对产品进行包装,标识品番、数量、生产日期等《现品票》改訂內容生管、资材 生管制作生産出荷預定管理表,资材按照出荷计划出货,并记录台账《出货单》营业、品管1)客户投诉时,由营业将相关信息反馈给品管,由品管记录后进行原因调查和采取纠正预防措施2)及时决定纠正与预防措施方案,幷加以实施3)品管和品质异常发生课对责任区的对策方案以及对策效果进行确认,对策不能起到再发防止的作用时,可以要求责任区重新对策,品質保證流程圖流程變更品質保證流程圖流程變更文件名品質保證流程圖流程變更文件编号FA-QP-008页次附件一:《品质保证流程》品質保證流程圖新規作成原材料納入受入檢查NGOK首件檢查OK制程檢查OK入庫檢查OK组立OK FQC 全出荷客戶不良联络不良联络受付登录暫定對策回覆恒久對策回覆1天內對策效果確認原材料入庫入庫品質異常聯絡票NGNG現品處置判定(救济、选别、报废)單品出貨不良品原因调查分析、对策不合格品隔离处理限度样品作成(救济、选别、报废)品质异常单发行NGNGNG生产单位领料生产物料、供應商品質保證IQC 代為選别廠商來社選別退貨成品入库出货包装客户端不良品原因调查分析、对策OKOKOKOK性能检查机能检查NG。