基于自由度缩减方法构造MEMS器件宏模型

微机电系统文献综述

基于Galerkin法分析微梁的动态响应一、课题研究背景1.MEMS的概念MEMS是微机电系统(Micro-Electro-Mechanical System)的英文缩写,是指将微结构的传感技术、致动技术和微电子控制技术集成于一体,形成同时具有“传感-计算(控制)-执行”功能的智能微型装置或微型系统[1]。

随着技术的兴起和发展,MEMS已成为继微电子技术之后在微尺度研究领域中的又一次革命。

MEMS通过力、电、磁等能量的转换来实现自身的特有功能,涉及多种物理场的互相耦合,因此它是一个多能量域耦合作用的极其复杂的系统。

2.MEMS的特点一般地说MEMS具有以下几个非约束性的特征:(1)MEMS器件体积小、重量轻、耗能低、惯性小、谐振频率高、响应时间短。

尺寸在毫米到微米范围之内,区别于一般宏(Macro),即传统的、大于1cm 尺度的“机械”,并非进入物理上的微观层次。

(2)以硅为主要材料,机械电器性能优良:硅的强度、硬度和杨氏模量与铁相当,密度类似于铝,热传导率接近钼和钨。

基于(但不限于)硅微加工技术制造。

(3)批量生产大大降低了MEMS 产品成本。

用硅微加工工艺在一片硅片上同时可制造出成百上千个微型机电装置或完整的MEMS,批量生产使性能价格比比之传统“机械”制造技术大幅度地提高。

(4)集成化。

可以把不同功能、不同敏感方向的多个传感器或执行器集成于一体,或形成微传感器阵列、微执行器阵列,甚至把多种功能器件集成在一起,形成复杂的微系统。

微传感器、微执行器和微电子器件集成在一起可制造成可靠性、稳定性很高的MEMS。

3.MEMS的研究领域作为一门交叉学科,MEMS的研究和开发更是为了在微观领域探索新原理、开发新功能、制造新器件。

由于MEMS具有体系小、重量轻、能耗低、集成度高和智能化程度高等一系列优点,MEMS的研究领域不仅与微电子学密切相关,而且还广泛涉及到机械、材料、光学、流体、化学、热学、声学、磁学、自动控制、仿真学等学科,技术影响遍及包括各种传感器件、医疗、生物芯片、通信、机器人、能源、武器、航空航天等领域[2-5],所以MEMS技术是一门多学科的综合技术。

基于MEMS技术的微机械设备设计与制造

基于MEMS技术的微机械设备设计与制造近年来,随着科技的快速发展,利用微机械系统(Micro-electro-mechanical systems,MEMS)技术设计和制造微型机械设备成为了一项颇具前景的研究领域。

MEMS技术以其小型化、高性能和低成本的特点,已经逐渐应用于汽车制造、生物医药、通信、传感器等众多领域。

本文将从MEMS技术在微机械设备设计与制造中的应用,工艺流程、设计原理、制造方法和市场前景等方面进行阐述。

1. MEMS技术在微机械设备设计与制造中的应用MEMS技术在微机械设备设计与制造中应用广泛,涵盖了各种类型的微机械设备,如惯性传感器、光学器件、微泵、微阀和微镜等。

其中,惯性传感器是MEMS技术应用最广泛的领域之一。

惯性传感器可以测量物体的加速度和角速度,广泛应用于汽车安全系统、无人机导航以及手机和平板电脑等消费电子产品。

此外,MEMS技术还可用于制造微型光学器件,如微型投影仪、微型摄像头和微镜等,在医疗、通信和娱乐等领域具有广阔的应用前景。

2. MEMS技术微机械设备的设计原理微机械设备的设计原理是MEMS技术中的核心问题之一。

微机械设备的设计需要考虑材料的选择、结构的优化和特定应用的需求。

首先,材料的选择直接关系到微机械设备的性能和可靠性。

常用的材料包括硅、玻璃、聚合物和金属等。

硅材料具有良好的机械性能和化学稳定性,适合用于制造微型机械结构;玻璃材料透明性好,广泛应用于光学器件的制造;聚合物材料虽然力学性能较差,但成本低且制造工艺简单,适合用于制造柔性微机械结构。

其次,微机械设备的结构设计需要考虑尺寸约束、力学稳定性和制造工艺等因素。

由于尺寸限制,微机械设备的设计需要将各种功能集成在一个微小空间内。

同时,由于微机械结构的尺寸小,微机械设备要在极小的振动范围内工作,确保其力学稳定性。

此外,制造工艺对微机械结构的设计也有很大的影响。

不同的制造工艺可以实现不同的微机械结构,如光刻、湿法腐蚀、干法刻蚀和离子蚀刻等。

MEMS器件的计算机辅助设计方法和仿真研究

MEMS器件的计算机辅助设计方法和仿真研究【摘要】MEMS技术的进一步发展依赖于MEMS器件计算机辅助设计的发展和水平的提高。

系统级仿真和多能量场耦合是MEMS器件计算机辅助设计的核心环节。

提出了一种MEMS器件设计的参考方法,并对系统级仿真这一难点做了深入阐述。

关键词MEMS CAD 系统级仿真多能量场耦合1 引言MEMS作为一个新兴的强大的科学领域,虽然近年来取得了飞速的发展,但是相应的设计方法的发展却没有跟上时代的脚步。

尽管MEMS技术有微电子技术作支撑,而且通常使用IC平面制造技术,但它必须进行微机械所特有的三维加工,而且要求与集成电路工艺兼容,要完全解决好这一问题有一定的难度。

此外,MEMS 器件及系统的设计加工与传统的设计加工不同。

传统的设计加工思路是从零件到装配最后到系统,是自下而上的方法。

MEMS系统是采用微电子和微机械加工技术将所有的零件、电路和系统在通盘考虑下几乎同时制造出来,零件和系统是紧密结合在一起的,是一种自上而下的方法。

因此要采用新观念,站在系统高度来设计加工。

鉴于此,建立一套专门的适用的计算机辅助设计、分析和仿真的方法势在必行。

MEMS器件设计软件的发展始于2O世纪8O年代,许多商业机构和大学认识到MEMS CAD软件的重要性,纷纷投入大量的人力物力进行这方面的研究工作。

目前已经开发一些商用MEMS软件,这些系统对促进MEMS 的研究进展使之从实验室走向工业化起了很大的作用。

表1:主要几个典型的MEMS CAD软件软件名称开发单位特点CoventorWare Coventor公司功能最强、规模最大的MEMS专用软件,拥有几十个专业模块,功能包含MEMS器件设计、工艺和仿真。

MEMCAD MIT和 Microcosm公司功能比较齐全,可对设计制造全过程仿真。

还有一个流体分析模块,可对微泵,微阀进行分析。

IntelliCAD IntelliSense公司主要进行机_电_热的分析,在工艺仿真方面有大的灵活性,一个流体分析模块正在测试中。

MEMS微执行器技术现状与未来展望

MEMS微执行器技术现状与未来展望压电MEMS通过单片即可实现微执行、能量收集、传感和无线通信,是应用潜力巨大的热点技术。

压电MEMS微执行器能够精确、自主地执行复杂动作如直线、旋转、加速度、钳动等,以此完成对极微小器件与结构的纳米尺度精确操作。

因此,压电MEMS微执行器不但能够满足集成微系统(IMS)对自测试性、微定位性和片上操控性的严苛要求,同时能够满足集成微系统对输出力矩/体积效能比、响应速度、分辨率、功耗、集成度方面的需求。

2015年开始,以集成微系统任务需求为牵引,通过问题定位、技术分解,确立了基于PZT 材料的MEMS微执行器研究,目前取得的研究进展包括以下几个方面:压电MEMS 多自由度微振动台技术、MEMS惯性传感器自标定技术、MEMS压电微马达技术与PZT材料与微执行器长期稳定性研究。

1 压电MEMS多自由度微振动台技术压电MEMS微执行器的设计难点包括了大位移与低驱动电压之间的制约、驱动负载功率与执行器薄型化之间的制约、不可避免的工艺误差带来的性能退化。

针对上述性能提升难点,在不断的摸索过程中形成和发展了位移放大机构设计、叠加模态去耦设计、负载带宽优化等相关技术。

同时,根据多轮次的流片与设计、版图相互调整的摸索经验,完成压电多自由度微振动台数学模型研究,建立工艺参数与器件性能的映射关系,同时结合器件设计优化,实现器件设计与工艺制备的协同优化,获得压电微执行器稳定工艺流程与优异器件性能。

如图1所示,制得的多自由度微振动台芯片,在位移/电压、执行器厚度方面处于国际领先水平。

而微执行器薄型化、低电压、位移等指标的进步对于后续集成和应用具备重要意义。

指标对比见表1。

图1 (a)不同结构微振动台与(b)动态测试结果表1 微振动台性能参数及对比2 MEMS惯性传感器自标定技术MEMS惯性传感器自标定技术主要通过在MEMS惯性传感器外部集成压电微振动台和集成阵列化检测结构实现闭环控制能力,可以提供多轴高精度动态运动特征,从而实现MEMS惯性传感器使用前原位无自损标定。

电子科学与技术中的MEMS传感器设计与优化

电子科学与技术中的MEMS传感器设计与优化MEMS(微电子机械系统)传感器是一种集成了微电子技术和机械工艺技术的高技术传感器,广泛应用于电子科学与技术的领域中。

MEMS传感器具有小型化、高精度、低功耗等优势,已经在许多应用中展现了巨大的潜力。

本文将从MEMS传感器的设计与优化两个方面来介绍电子科学与技术中MEMS传感器的相关内容。

一、MEMS传感器的设计在设计MEMS传感器时,需要考虑以下几个方面:1. 敏感元件的选择:敏感元件是MEMS传感器的核心部分,根据不同的应用需求选择合适的敏感元件非常重要。

常见的敏感元件包括压力传感器、加速度传感器、陀螺仪等。

不同的敏感元件有不同的工作原理和特性,需根据具体应用环境选择合适的敏感元件。

2. 结构设计:MEMS传感器通常由微机械结构和电子部分组成。

微机械结构的设计需要考虑力学性能、材料选择、制造工艺等因素。

同时,电子部分的设计需要考虑信号的处理、电路的布局、功耗等因素。

结构设计的合理与否直接影响传感器的性能。

3. 制造工艺的选择:MEMS传感器的制造通常采用微纳加工技术,包括光刻、薄膜沉积、离子蚀刻等工艺步骤。

不同的工艺选择会影响传感器的性能和成本。

需要综合考虑制造工艺的可行性、成本效益和技术水平。

4. 封装与测试:MEMS传感器在制造完成后需要进行封装和测试。

封装的设计需要考虑传感器与外界的接口、稳定性、可靠性等因素。

测试的目的是验证传感器的性能和精度,可以通过实验室测试或者集成到实际应用中进行验证。

二、MEMS传感器的优化MEMS传感器的性能优化是提高传感器性能和应用性的关键。

以下是几个常见的优化方法:1. 优化结构设计:通过设计合理的微机械结构,可以提高传感器的灵敏度、分辨率和响应速度。

例如,在加速度传感器中,可以采用悬梁结构来增加灵敏度并减小尺寸;在压力传感器中,可以采用薄膜结构来提高分辨率。

2. 优化材料选择:合理选择材料可以提高传感器的性能。

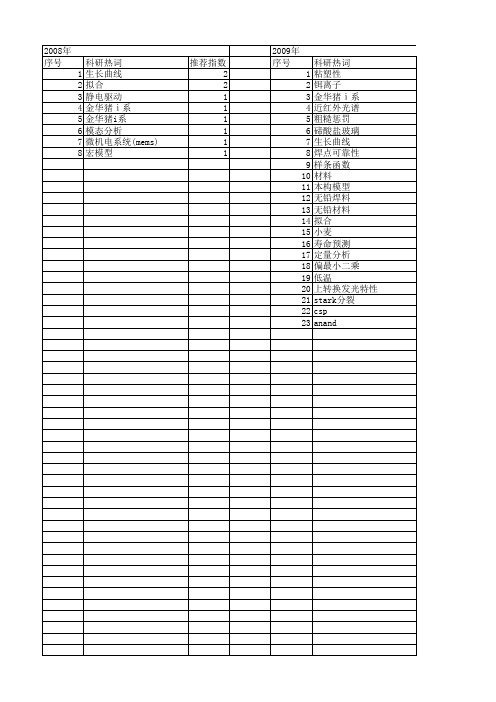

【浙江省自然科学基金】_非线性拟合_期刊发文热词逐年推荐_20140812

科研热词 生长曲线 拟合 静电驱动 金华猪ⅰ系 金华猪i系 模态分析 微机电系统(mems) 宏模型

推荐指数 2 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

2011年 科研热词 风力发电 预处理 遥感 超短期风速预测 统计 稳定性 相空间重构 生物质 热重分析 热裂解 测量 水稻 支持向量回归(svr) 抽样调查地块 悬架非线性 局域预测法 动力学参数 分叉 估产 伪近邻点 poincaré bouc-wen 推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2014年 科研热词 线性svm 梯度下降法 径向基函数 分类 推荐指数 1 1 1 1

2012年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44

科研热词 鱼眼相机 除法模型 摄像机标定 径向畸变 高纯度精馏塔 饱和-非饱和渗流 风速预测 非线性拟合 降雨模式 降雨入渗 降维模型 遗传神经网络 西维因 装载机 草木灰 脱附 经验模态分解 粒子群 空分 稳定性分析 神经网络 相空间重构 相关系数 溶胶-凝胶 流变模型 水分运移 步态控制 支持向量回归 局域预测 土壤 吸附 卟啉 动态称重系统 分段模型 光限幅 仿人机器人 七子山填埋场 一维固结试验 z-扫描 radial distortion origin7.5 fish-eye camera division model camera calibration

MEMS系统设计基本理论及设计关键技术

MEMS系统设计基本理论及设计关键技术汽车传感器设计是汽车生产较为重要环节,对于汽车的整体性能的提高有着直接的影响。

随着社会的快速发展,对汽车传感器的性价比也提出了更高的要求,从设计的理念、原则等角度出发,对设计技术进行更好的优化成为发展的关键。

因此,加强对MEMS汽车传感器设计关键技术的研究具有很大的现实意义,发现当前技术中存在的不足,提出针对性的指导建议,在保证传感器性能满足要求的同时,降低生产陈本,取得更好的竞争优势。

1 MEMS系统设计基本理论1.1 MEMS设计技术MEMS设计技术的综合性是比较强,涵盖各个方面的内容,不仅需要有相应的概念设计作为指导,还需要相应的计算机提供服务,从而对数据进行更好的分析。

MEMS产品设计的后续加工与测试工作的进行也在设计技术涵盖的范围之内,设计技术对整体的产品性能发挥着关键性的作用。

相较于加工技术,MEMS设计技术有着更高的要求,其辅助机械与技术是非常重要的,尤其是计算机辅助设计的应用。

MEMS设计技术在当前的发展中更为趋向于自动化、智能化,满足时代多元化发展的需求,提高产品设计的效率,更好的拓展市场,也实现产品设计的实用性。

1.2 MEMS设计方法设计方法是设计工作的基础,其不仅是设计理念的充分体现,也是对设计行为的基本规范。

MEMS设计技术的重点主要体现非电信号与电信号、电能与机械能等能量之间的转换,对MEMS系统设计有着较大的影响。

MEMS设计方法主要有三种,一是有限元FEM,另一个是边界元BEM,有限差分也是数值分析方法之一。

系统级设计、器件级设计、工艺级设计是不同的设计手段要求,其难度层次逐级递减。

首先,系统级设计的整体性是比较强的,需要综合各个方面的内容进行分析,数值分析法在其中的应用具有一定的局限性,其设计方法的优化更加趋向于简单动态模型的构建,减少了MEMS设计技术中多种能量之间的转换。

器件级设计是较为单一的,有着针对性的。

MEMS微陀螺仪振动分析---优秀毕业论文参考文献可复制黏贴

作者签名: 日 期:

南京航空航天大学硕士学位论文

摘要

随着人类对 MEMS 微陀螺仪的探索日益深入,作为一类新兴发展的惯性传感器,它的发展 和应用正受到广泛关注和重视。本文针对微机械振动陀螺仪的机-电耦合振动问题进行研究,主 要内容如下。

首先,分析了一硅微机械振动陀螺仪的结构与工作机理,将其简化成质量-弹簧-阻尼器力 学模型,建立振动微分方程。通过驱动模态和感应模态的运动,揭示了微陀螺仪设计过程中模 态匹配的重要性。然后,分析了由于加工非理想性产生的不等弹性、阻尼不对称和质量不平衡 产生误差的信号,建立了机械耦合误差信号和数学模型,并定量分析了 z 轴硅微陀螺仪的机械 耦合误差信号。结果表明,机械耦合误差信号包含了正交耦合误差与有用信号同相位的误差信 号,其中正交耦合误差为主要误差信号,且主要由不等弹性产生。

中图分类号:O327 学科分类号:080104

论文编号:1028701 12-S046

硕士学位论文

MEMS 指导教师

徐寅 工程力学 振动控制与振动利用 金栋平 教授

南京航空航天大学

研究生院 航空宇航学院

二О一一年十二月

Nanjing University of Aeronautics and Astronautics The Graduate School

最后,为解决该设计可能出现的机电耦合缺陷,本文在驱动框的外侧设计了检测电容和静 电力反馈电容,以实现驱动闭环控制,提高了输出精度和检测灵敏度。

关键词:硅微陀螺仪,耦合误差,机-电耦合,非线性振动,闭环反馈控制

本文工作在机械结构力学及控制国家重点实验室完成。

I

MEMS 微陀螺仪振动分析

ABSTRACT

MEMS惯性组件温度特性分析与建模详解

温度标定补偿模型建立

(2) 标定补偿方法

最小二乘法

采用MATLAB 定义最小二乘计算函数lsp();在数据处理程序中调用lsq(); 拟合温度标定补偿模型,获取各轴拟合误差系数,绘制拟合曲线。论文以X 轴温度数据为例,分别绘制静态处理与最小二乘拟合图形。(图1、2所示)

温度标定补偿模型建立

-0.006

5

测试结果与分析

依据建立的标定补偿模型,绘制标定补偿前后数据对比曲线,以Y轴陀螺输 出为例,绘制图形如下:

对于MEMS温度特性研究,众多研究者已加入其中。罗兵 等提出快速温度标定方法,相对传统方法,保证模型准确性同 时节省大量时间。程龙、王寿荣等采用多项式拟合方法,使 MEMS在全温区间分段拟合有较好补偿效果。赵旭、苏中等提 出无需分段、全温度区间新型线性回归补偿模型。

标定注意事项

(1)转台转动轴的选择 大量的标定实验表明,按速率方式操作转台时,若陀螺不同敏感轴 对转台不同轴向角速度敏感不同,即假设陀螺X敏感轴敏感转台方位轴向 角速度, Y敏感轴敏感转台俯仰轴向角速度, Z敏感轴敏感转台横滚轴 向角速度,将会出现由于转台自身每个轴向角速度精度不一致,而导致 采集解算过程中同一敏感轴零点数据值出现偏差现象。解决的方法是, 选取转台同一轴作为统一标准输入轴,即让陀螺的三个敏感轴都敏感转 台同一个轴向的角速度输入。例:用陀螺X敏感轴敏感转台方位轴向角速 度, Y敏感轴也敏感转台方位轴向角速度, Z敏感轴同样敏感转台方位 轴向角速度,这样可以有效地避免由于转台自身的原因导致零点误差和 标定系数不准确。

温度标定补偿模型建立

(1) 温度模型

结合MEMS陀螺随温度变化曲线,使用最小二乘估计方法确定对陀螺仪输 出均值建立进行数据拟合。分别对陀螺仪三轴建立多项式拟合,设X、Y、Z 轴拟合方程分别为:

第一部分MEMS基本理论

薄膜材料特点

薄膜材料的性质与对应的体材料有很大的不同 均匀性假设会造成相当大的误差 缺陷与薄膜的尺度相比不能忽略 薄膜材料性能的分散性大 小尺寸和简单器件比大尺寸器件可靠性高 残余应力严重

微电子学研究所

24

Institute of Microelectronics

Electric Works, Memstek, Microfab, Bremen, Neostones, Olivetti I-

Jet, Olympus, Omron, Sony, STM, TMT, X-Fab…

消费电子的大客户

任天堂、三星、诺基亚、LG、苹果

微电子学研究所 Institute of Microelectronics

计步器(加速度传感器)

微电子学研究所 Institute of Microelectronics

MEMS概述

基本结构和力学

MEMS在哪?

消费电子

基本物理学

尺寸效应

微电子学研究所

10

Institute of Microelectronics

MEMS概述

基本结构和力学

MEMS特点

多能量域系统 集成系统

MEMS概述

基本结构和力学

MEMS市场

基本物理学

尺寸效应

典型产品

摩托罗拉压力传感器已经累计销售2亿个 TI的DMD累计销售2000万 AD的加速度传感器累计销售超过2亿 Knowlese 麦克风累计销售10亿只

MEMS产品特点

种类繁多 利润率高 产品销量小

微电子学研究所

基本结构和力学

MEMS市场

MEMS陀螺仪设计与制造 - 副本

MEMS陀螺仪设计与制造微机电系统(MEMS)陀螺仪是一种用于测量角速度的传感器,广泛应用于惯性导航、飞行控制、智能手机、汽车稳定系统等领域。

本文将介绍MEMS陀螺仪的设计和制造过程。

首先,MEMS陀螺仪的设计是一个复杂的过程,需要考虑到传感器的灵敏度、精度、稳定性等关键指标。

设计过程包括以下几个基本步骤:1. 传感器结构设计:根据应用需求确定传感器的结构,常见的结构有电容式陀螺仪和压电式陀螺仪。

电容式陀螺仪利用微小结构之间的电容变化来测量角速度,而压电式陀螺仪则利用压电效应实现测量。

2. 材料选择:根据结构设计确定所需的材料,需要考虑到材料的机械性能、热稳定性、电性能等,以保证传感器的性能和稳定性。

常用的材料有硅、玻璃、金属等。

3. CAD建模与仿真:利用计算机辅助设计(CAD)软件对传感器进行建模,并进行仿真分析。

通过仿真可以预测传感器的性能指标,优化设计方案。

4. 制造工艺:根据设计结果确定制造工艺,制造工艺包括晶圆制备、光刻、蚀刻、沉积、离子注入、封装等一系列步骤。

其中,光刻技术是制造MEMS陀螺仪的关键步骤之一,通过光刻技术可以将设计好的结构图案转移到光刻胶上,再通过蚀刻步骤将胶层上的图案转移到材料上。

5. 测试与校准:制造完成后,需要对传感器进行测试和校准,以验证其性能是否满足设计要求。

常用的测试方法包括静态测试和动态测试,静态测试用于测量传感器的零偏误差和灵敏度,动态测试用于测量传感器的动态性能。

MEMS陀螺仪的制造是一个精密的过程,需要严格的工艺控制和质量管理。

下面将介绍一种常用的制造方法:表面微机电系统(surface micromachining)。

表面微机电系统是一种利用薄膜沉积和蚀刻的方法制造微结构的技术。

下面是表面微机电系统制造MEMS陀螺仪的基本步骤:1. 基片准备:选择合适的基片材料,一般选择硅衬底。

对基片进行清洗和去除表面杂质,以保证后续工艺的顺利进行。

2. 薄膜沉积:利用化学气相沉积(CVD)或物理气相沉积(PVD)等方法,在基片上沉积一层薄膜。

MEMS器件建模与仿真分析方法研究

其中 P m 是 N

m 的截断模态矩阵, q m 是 m

断模态振幅向量。 高阶振型对机电系统响应的影响是可以忽略不计 的, 可以用降价后的振型进行建模。 静电系统的动力学 方程可写成下面的形式 My = Fe ( y , u) + Fm ( y ) 降低到 m , 如下所示 P MPq = P F e ( y , u) + P Fm ( y)

T

N ) , Vi 是基本向量 , V 是正交的基

本向量矩阵。 利用式 ( 2) 将方程 ( 1) 降到 m 维得到下 dy ( t ) dq( t )

=

= V f y ( t ) , u( t )

T

2 , 20050125 收到修改稿。

吕胜利 , 男, 1966 年 4 月生 , 陕西扶风人 , 汉族。西北工业大学副教授 , 博士 , 主要研究方向为智能结构振动分析与控制、 结 构完整性、 结构多 学 科优化设计。

1

键

引言

系统级建模与仿真是 微机电系统设 计分析的关

[ 1~ 5]

MEMS 器件系统状态方程的一般形式如下 dy ( t ) = f y ( t ) , u( t ) dt ( 1)

。micro - electro - mechanical system( MEMS) 器 件由

于其尺寸的减小 , 与工作环境具有很强的相互作用 , 从 而造成 MEMS 的多维性、 多学科性及多尺度性。MEMS 不仅是一个多场耦合问题, 而且大多数 MEMS 装置都 是复杂的三维结构, 对这一问题建模并进行仿真具有 很大的挑战性。虽然可以用有限元 边界元方法建立 宏观模型, 并进行系统的动态 仿真, 但由 于自由度过 多, 以及该方法本身的特点 , 在计算时间 上是不现实 的。而且, 在实际设计中设计者往往只对几个参数感 兴趣 , 例如结构尺寸、 材料特性等。这要求在不显著降 低精度的情况下尽量减少系统的自由度 , 建立系统的 宏模型 。 本文基于主振型叠加法和拉格朗日动力学方程, 使用解析式来表达系统的动能和势能, 利用简化的自 然振型描述器件的空间状态, 降低系统的自由度。

典型MEMS器件介绍资料

典型MEMS器件介绍-微机械陀螺仪

微机械陀螺仪(MEMS gyroscope)的工作原理 传统的陀螺仪主要是利用角动量守恒原理,因此 它主要是一个不停转动的物体,它的转轴指向不 随承载它的支架的旋转而变化。但是微机械陀螺 仪的工作原理不是这样的,因为要用微机械技术 在硅片衬底上加工出一个可转动的结构可不是一 件容易的事。微机械陀螺仪利用科里奥利力—— 旋转物体在有径向运动时所受到的切向力。

典型MEMS器件介绍

09电科2 钟礼浩 200930570230

目

1

录MEMS微机电系统简介 Nhomakorabea2

各类典型MEMS器件介绍

3

总结

MEMS微机电系统简介

MEMS是微机电系统(Micro-ElectroMechanical Systems)的英文缩写。MEMS是美 国的叫法,在日本被称为微机械,在欧洲被称为微 系统,它是指可批量制作的,集微型机构、微型传 感器、微型执行器以及信号处理和控制电路、直至 接口、通信和电源等于一体的微型器件或系统。 MEMS是随着半导体集成电路微细加工技术和超精 密机械加工技术的发展而发展起来的,目前MEMS 加工技术还被广泛应用于微流控芯片与合成生物学 等领域,从而进行生物化学等实验室技术流程的芯 片集成化。

MEMS麦克风的优势 目前,实际使用的大多数麦克风都是ECM(驻 极体电容器)麦克风,这种技术已经有几十年的历史。 ECM 的工作原理是利用驻有永久电荷的聚合材料 振动膜。 和ECM的聚合材料振动膜相比,MEMS麦克风 在不同温度下的性能都十分稳定,其敏感性不会受 温度、振动、湿度和时间的影响。由于耐热性强, MEMS麦克风可承受260℃的高温回流焊,而性能 不会有任何变化。由于组装前后敏感性变化很小, 还可以节省制造过程中的音频调试成本。