脱碳系统的改造及评价

MDEA脱碳系统生产中的问题及解决措施

化工设计通讯合成氨与尿素第45卷第3期Chemical Engineering Design Communications Ammonia and Urea2019年3月MDEA脱碳系统生产中的问题及解决措施夸i*(中国石油乌鲁木齐石化分公司,新疆乌鲁木齐830019)摘要:在合成氨的生产过程中,脱碳是一个十分重要的工序,通过脱碳工序,能够将前端工艺气中的二氧化碳成分进行脱除,提高气体的清洁性,因此对于整个合成氨生产系统来说,脱碳工艺的质量会对生产系统的运行产生直接的影响。

在脱碳工艺当中,MDEA法是当前应用范围最为广泛的脱碳工艺,这种方法具有诸多优点,但是对于设备的要求较高。

因此针对MDEA法脱碳工艺当中的生产装置运行情况展开研究,主要阐述了生产系统运行过程中存在的问题并提出解决措施。

关键词:MDEA法脱碳;生产系统;问题;解决措施中图分类号:TQ113.264文献标志码:B文章编号:1003,490(2019)03-0005-02Probe into Problems and Optimization in Production ofMDEA Decarbonization SystemLi YuAbstract:In the production process of synthetic ammonia,decarbonization is a very important process.Through the decarb o n i zation process,the carbon dioxide component in the front-end process gas can be removed and the cleanliness of the gas can be improved.Therefore,the quality of the decarbonization process will have a direct impact on the operation of the production system for the whole synthetic ammonia production system.Among the decarbonization processes,MDEA process is the most widely used one at present.This method has many advantages,but it requires higher equipment.Therefore,this paper studies the operation of production units in MDEA decarbonization process>mainly expounds the problems existing in the operation of production system and the solutions.Key words:MDEA process decarbonization production system;problem;solving measure1MEDA系统生产过程中存在的问题1.1脱碳系统出口CO?浓度过高对于合成氨生产来说,合成气的净化程度是十分重要的生产指标。

变压吸附脱碳优化改造总结

0 前言

河南 心连 心化 肥有 限公 司为 国家百 万 吨化 肥生 产基 地 , 拥有 1 2 5万 t 尿素、 6 0万 t 复合 肥和 3 0万 t 甲醇 的年 生产 能 力 。 随着 时 间 的 推移 , 心 连 心 公 司

成 本领先 优势 已从 2 0 0 7年 的 2 5 %锐减 至 2 0 1 1 年 的

一

入, 为 了不影 响第 1 小 步程 控 阀关 闭 , 新增程 控 阀

延迟 3 S 后开 启 。其它 部位 功能 不变 。

二气 放入 小气 柜去 吹风 气 回收 ; 改 造 后变 压 吸 附 二

段逆放初期将逆放一初期压力稍高气体部分 回收至

3 改造后运行情况

变压吸附气体分离技术是依靠压力的变化来实 现吸附与再生的 , 因此要回收气体多 , 气体损失小需

工艺流程进行改造后 , 运行效果 良好 , 产品气纯

作者 简介: 宋仁委 ( 1 9 8 6 一 ), 男, 助理工程师 , 从事化工生产和研究工作 , 电话 : ( 0 3 7 3 ) 7 0 8 2 8 3 2 。

第 1期( 上)

宋仁委等 : 变压吸 附脱碳优 化改造总结

图 1 改 造 前 流 程 示 意 图

去后工段

图 2 改造后流程示意 图

表 1 改 造 前 后 对 比

度 以及 气体 回收 率都得 到提 高 。 另 外 改造 投 用 后保 证 了变压 吸附 二段 , 有效 气 体 能够得 到进 一 步 的回收 , 提高 了气体 利 用效率 ; 增 加 了变 压吸 附二 段 吸 附剂 再 生 渠道 , 保 证 了变 压 吸

2 操作工艺调整

变 压 吸 附脱 碳 自动 化程 度 较 高 , 对 现场 管 道进 行改造 后 , 在微 机 操 作 时 序上 也 应 做 相应 调 整 。变 压吸 附脱 碳分 为单 双 两 个 系列 , 以 下为 不 同序 列运

脱碳的几种方法的优缺点和比较..

脱碳的几种方法的优缺点和比较..第一篇:脱碳的几种方法的优缺点和比较..低温甲醇洗法工艺与液氮洗工艺结合一起用,因为低温甲醇洗装置已用作下游一氧化碳脱除工段的预冷阶段。

不用再进行脱硫。

1.低温甲醇洗低温甲醇洗是基于物理吸收的气体净化方法。

该法是用甲醇同时或分段脱除H2S、CO2和各种有机硫,HCN、C2H2、C3、及C4以上的气态烃,水蒸气等,可以达到很高的净化度。

气体中的总硫可脱至,二氧化碳可脱至<0.2mg/m3(标),CO2可脱至10~20 ml/m3。

甲醇对H2、N2、CO的溶解度相当小,而且在溶液减压闪蒸过程中优先解吸,于是可通过分级闪蒸来回收,使气体在净化过程中有效成分的损失减至最少。

低温甲醇洗较适合于由含硫渣油或煤部分氧化法制合成气的脱硫和脱碳。

原理:低温甲醇洗是基于物理吸收的气体净化法。

该法事用甲醇同时或分段脱出硫化氢、二氧化碳和各种有机硫,氰化物、烯烃、碳三及碳四以上的气态烃,水蒸气等,可以达到很高的净化度。

主要设备:甲醇洗的洗涤塔、再生塔、浓缩塔、精馏塔内部都用带浮阀的塔板,根据流量大小选用双溢流或单溢流。

甲醇泵都是单端面离心泵,以防甲醇泄露。

低温甲醇洗所用的换热器很多,面积很大,一般都为缠绕式。

深度冷冻设备用釜式。

冷却器使用列管式。

煮沸器则用热虹吸式。

低温甲醇洗设备内部不涂防腐涂料,也不用缓蚀剂,腐蚀不严重。

工艺特点:(1)甲醇廉价。

(2)硫化氢和二氧化碳在甲醇中的溶解度高,溶剂循环量低,导致电能、蒸汽、冷却水的耗量低。

(3)甲醇溶液不仅能能脱除硫化氢、二氧化碳还能脱除其他有机硫和杂质。

(4)可以选择性脱除硫化氢,是变换气中硫化氢浓缩成高浓度的,便于硫磺回收。

(5)获得的净化气纯度高,并绝对干燥。

(6)低温甲醇洗法工艺与液氮洗工艺结合一起用,特别经济,因为低温甲醇洗装置已用作下游一氧化碳脱除工段的预冷阶段。

不用再进行脱硫。

(7)过剩的只含很少硫化物的二氧化碳可放空,不存在环保问题。

关于MDEA脱碳装置的看法

若吸收塔压力超过2MPa,就应使用闪蒸罐,一般操作条件为60℃,0.5MPa,停留时间为20~30分钟。

5、汽提再生

一般再生后贫液中CO2应为1g/L左右。目前Ⅰ、Ⅱ装置的贫液再生均不理想。解决方法有二,其一是提高再生塔底温度为120℃左右,塔顶为100℃;其二,减少贫液数量,提高再生贫液质量。所有醇胺在高于150℃都要加速降解,因此重沸器管线或热再生管线表面的高温是热降解的根源。一般再生蒸汽压力低于0.4MPa为宜,到达终端温度不超过150℃。

谁能公布30万吨合成氨 MDEA法的流程及工艺说明!它比本非尔溶液的运行成本的优越性在那里,特别是节约多少能耗,经济效益怎么样?

关于MDEA脱碳装置的看法

我厂是年产45万吨合成氨装置,MDEA现在国产和进口混用。具体流程为:

出低变工序工艺气温度260℃压力2.83 MPa流量187187.4NM3/h(湿气),加入来自106-J的工艺冷凝液后经105-CA/CB冷却至130℃。再经106-C冷却后进入102-F进行气液分离,分离出的工艺冷凝液一部分去106-J作激冷水,另一部分55℃、2.55MPa经LCV-5去103-F,还有一部分与来自121-F/F1冷凝液合并去工艺冷凝液回收系统(E66401)。

从CO2汽提塔底部出来的热贫液112.8℃ 801.64t/h先经溶液换热器109-CA1/CA2(管侧)降温,再进贫液泵经107-J升压,再经溶液换热器109-CB1/CB2(管侧)降温,并经贫液冷却器108-C进一步冷却至40℃左右进CO2吸收塔上塔。

现在装置负荷85%左右,二氧化碳量为33000方左右,存在以下几个问题:

根据1molMDEA可处理0.45~0.55mol总酸气指标进行计算:

天然气脱碳系统运行中存在的问题及改进措施

作者简介:柯 真(1986—) ꎬ男ꎬ工程师ꎬ从事合成氨设备管理工作ꎻkezhen12@ 126. com

19

氮肥与合成气 第 49 卷 第 5 期 2021 年 5 月

导致过滤作用失效ꎮ

图 2 升气管断裂

2 500 mmꎬ且基本控制在 1 500 mmꎬ排除工艺现

升气管加 3 根角钢(40 mm × 3 mm) 支撑以提高

升气管的强度( 见图 6) ꎮ 为了保证焊接质量ꎬ升

气管节与节之间采用手工氩弧焊ꎮ 同时ꎬ为了检

修方 便ꎬ 在 升 气 管 底 盘 处 增 加 一 个 可 拆 卸 方 形

人孔ꎮ

2. 3 机械过滤器安装改进

针对检修情况对机械过滤器滤芯固定方式进

嘴内侧和外侧煤浆之间的差值ꎬ使装置平稳率达到了 99. 5% 以上ꎮ 在更换烧嘴之前ꎬ还对煤浆管线进行

彻底清洗ꎬ联合电气、仪表专业人员进行地毯式消缺ꎬ保证了煤浆质量ꎬ进而有效保障了烧嘴平稳运行ꎮ

欢迎投稿 欢迎订阅 欢迎刊登广告

大氮肥ꎬ 2005ꎬ 28(6) : 400 ̄402.

(2) 再生塔中部升气管共有 16 个ꎬ因其中 2

[2] 韩喜民ꎬ 潘伟峰ꎬ 樊仙荣ꎬ等. MDEA 脱碳工艺运行小结

修ꎬ打开设备发现升气管未变形ꎮ 在实际生产中

[3] 曾晓波. 合成氨原料天然气脱碳技术改造总结 [ J] . 大氮

图 4 端盖橡胶垫片被挤出

1. 4 贫液泵入口管线振动大

贫液泵是脱碳装置的关键设备ꎬ出口流量与

系统跳车带联锁ꎬ1 开 1 备ꎮ 2017 年 3 月ꎬ贫液泵

15P001A 入口管线振动大ꎬ机泵无法运行ꎬ计划检

修处理ꎮ 但由于该泵出口切断阀内漏ꎬ设备无法

合成氨原料天然气脱碳技术改造总结

合成氨原料天然气脱碳技术改造总结摘要:随着我国社会经济的发展和科技技术的进步,使得我国在各行各业都取得了较大的进步。

当前对于合成氨装置原料天然气的更换来说,因为二氧化碳以及氨气的增多,使得通过其需要通过增加预脱碳装置和深冷空分装置,使得原料足以满足对于气体的生产需求,进而有效的且高效率的生产气体。

其次,针对试车以及在投入使用后所存在的一系列问题进行深度的研究和分析,找出其所存在的问题并且从根本上解决,采取相应的措施,使得问题得以解决。

关键词:原料天然气、预脱碳研究、技术改造总结对于一系列合成氨的高技术企业来说,其随着对于合成氨的研究和发展中,使得其生产工艺以及技术都得到了很大程度上的完善和加强,其中较大的企业采取ICI-AMV合成氨的相关技术工艺,并且该工艺主要是以天然气作为主要的原料,进行氨气的生产制造。

对于装置来说,多数装置投入的使用时间是在一九九六年,随着时间的发展其已经工作了二十多年,总体来看,装置的工作效率较稳定,效率较高并且运行稳定,自动化程度较高,并且能耗低,是一个十分完善的制造装置。

但是因为该装置采取的天然气种类的不同以及地理位置的不同,因此需要考虑以其他天然气来作为主要原料。

装置以往所采用的天然气是经过地区和种类所筛选的,但是不同类型的天然气有很大程度上的不同,并且不同地区天然气特性和性质存在很多问题,需要针对天然气的选择类型对装置进行针对性的改善和优化,因此,为了满足装置对于天然气的需求,,需要对装置进行一系列的改进和完善,再对相关设备进行改进,提高生产效率以及经济效益。

一、对于改进方法的研究分析对于改进思路的研究分析来看,主要是将天然气中所存在的一系列的多余气体进行有效的脱除。

相对于传统的氮气来说,主要的脱除方式就是变压吸附法以及深冷分离法,但是相对来说,这两种方法虽然效率较高且效果较好,但是能耗以及投资较高,只能适用于在实验室中脱除,真正的应用到大工程上来说,其经济效益较低,不适合常用。

脱碳再生塔增加CO2预脱器改造小结

壁的冲击 , 设备不再因溶液 的冲刷而泄漏 ,存在

的问题都可 以得到解决 。 但能否增加预脱器关键还在于原塔强度能否 满足要求。c) 预脱器重 40 14 g ( 2 1 .8k ,正 常操 作时预脱器 内大部 分充满溶液 ,重约 93 6k , 0 g 支架 、平台、管线 、保温重 8 6 g 0k ,同时再生 3 塔总高将增加 9 m。我公司设计 院对塔底强度基 础及地脚螺栓强度等指标进行校核均在许用范围 内,满足使用要求。故采用方案二进行改造。 3 实施情况

合 成联醇 系统 改 造 总结

李 素平

( 洛阳骏马化学工业有限公司,河南 洛阳 4 10 ) 760

[ 中图分类号】T 3 1 [ Q2 . 1 文献标识码]B [ 2 2 文章编号]10— 3(060— 2— 04 922 0)3 020 9 0 2

我公 司是 以煤 为原 料年产 10 k 合成 氨 、 0 t

赵治全 ,唐文革,潘立新

( 黑龙江黑化集团有限公司 ,黑龙江 齐齐哈尔 1 14 ) 6 0 1

[ 中图分类号]T 1 .5 [ Q 132 文献标识码]B [ 文章编号】10 — 3 (060— 2—1 04 9220 )3 0 1 9 0 0

我公司净化车间脱碳再生塔近几年经常发生 泄漏 ,为了避免 系统停车 ,只能高空带压堵漏 ,

3 1 溶 液分布 器的设计 制作 .

排出的 C 2 0 气体夹带碱液则是 由于生产负

荷加大后 ,排出气量大 ,再生塔现有结构满足不

了溶液再生的要求 ,气液分离效果不好 ,出现气

体 带液 。

因碳钢在碱液冲刷的条件下腐蚀严重 ,而普

[ 收稿 日期】20.21 051. 4 [ 作者简介】赵治全 (92 , , 17 一)男 满族 , 江讷河人 。 黑龙 工程

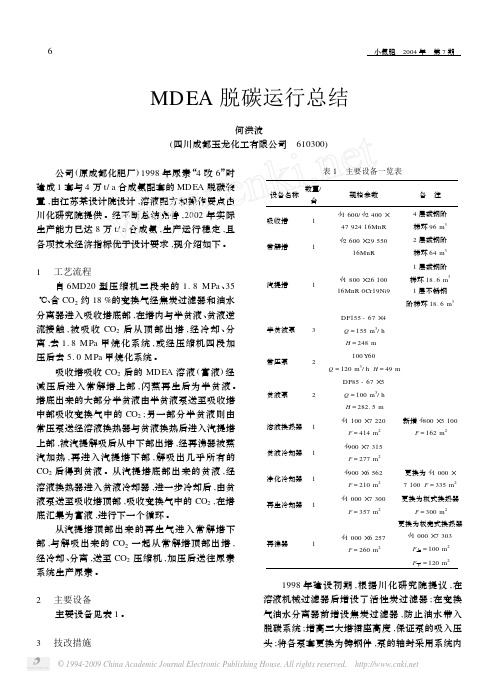

MDEA脱碳运行总结

MDEA脱碳运行总结何洪波(四川成都玉龙化工有限公司 610300) 公司(原成都化肥厂)1998年尿素“4改6”时建成1套与4万t/a合成氨配套的MDEA脱碳装置,由江苏某设计院设计,溶液配方和操作要点由川化研究院提供。

经不断总结完善,2002年实际生产能力已达8万t/a合成氨,生产运行稳定,且各项技术经济指标优于设计要求,现介绍如下。

1 工艺流程自6MD20型压缩机三段来的1.8MPa、35℃、含CO2约18%的变换气经焦炭过滤器和油水分离器进入吸收塔底部,在塔内与半贫液、贫液逆流接触,被吸收CO2后从顶部出塔,经冷却、分离,去1.8MPa甲烷化系统,或经压缩机四段加压后去5.0MPa甲烷化系统。

吸收塔吸收CO2后的MDEA溶液(富液)经减压后进入常解塔上部,闪蒸再生后为半贫液。

塔底出来的大部分半贫液由半贫液泵送至吸收塔中部吸收变换气中的CO2;另一部分半贫液则由常压泵送经溶液换热器与贫液换热后进入汽提塔上部,被汽提解吸后从中下部出塔,经再沸器被蒸汽加热,再进入汽提塔下部,解吸出几乎所有的CO2后得到贫液。

从汽提塔底部出来的贫液,经溶液换热器进入贫液冷却器,进一步冷却后,由贫液泵送至吸收塔顶部,吸收变换气中的CO2,在塔底汇集为富液,进行下一个循环。

从汽提塔顶部出来的再生气进入常解塔下部,与解吸出来的CO2一起从常解塔顶部出塔,经冷却、分离,送至CO2压缩机,加压后送往尿素系统生产尿素。

2 主要设备主要设备见表1。

3 技改措施表1 主要设备一览表设备名称数量/台规格参数备 注吸收塔 1<1600/<2400×4792416MnR4层碳钢阶梯环96m3常解塔 1<2600×2955016MnR2层碳钢阶梯环64m3汽提塔 1<1800×2610016MnR0Cr19Ni91层碳钢阶梯环18.6m31层不锈钢阶梯环18.6m3半贫液泵 3DF155-67×4Q=155m3/hH=248m 常压泵 2100Y60Q=120m3/h H=49m贫液泵 2DF85-67×5Q=100m3/hH=282.5m溶液换热器1<1100×7220F=414m2新增<800×5100F=162m2贫液冷却器1<900×7315F=277m2净化冷却器1<900×6562F=210m2更换为<1000×7100F=335m2再生冷却器1<1000×7300F=357m2更换为板式换热器F=300m2再沸器 1<1000×6257F=260m2更换为板壳式换热器<1000×7303F上=100m2F下=120m2 1998年建设初期,根据川化研究院提议,在溶液机械过滤器后增设了活性炭过滤器;在变换气油水分离器前增设焦炭过滤器,防止油水带入脱碳系统;增高三大塔裙座高度,保证泵的吸入压头;将各泵套更换为铸钢件,泵的轴封采用系统内6 小氮肥 2004年 第7期 的冷凝液;冷凝液槽和地下槽合二为一等,均取得很好的效果。

低压甲醇系统变压吸附脱碳改造小结

副产的蒸汽供造气使用 ,实现 了造气蒸 汽的 自 给 ,减少 了污染 物排 放量 。

( )蒸汽产量大幅提高 ,燃烧炉 内压力下 2

节电 37k ・ , 6 W h 按年生产 720h 0 计算 ,则年

节 电 26 00 0k ・ 。 4 0 W h

内压力降为 1 15k a — . P 。 ( )节能效果突 出,经 济效益显著 。通过 3

计算 ,改造 前 吨醇消耗 燃 料煤 05 ,改 造后 吨 .0t

醇消耗燃 料煤 02 ,吨醇燃料煤 消耗 降低 了 .2t 02 数 据 来 自 2 0 . 8t( 07年 统 计 报 表 ) ,按 年 产 10k 甲醇计算 ,则年节约燃料煤 2 t 0 t 8k。造气

变脱 来变 换气

图 2 改造后 装置 工 艺流程

每台吸附塔在一次循环 中都必须经历吸附、

压力均衡 降 1 、压 力均衡 降 2 、压力均衡 降 3 、

压力均衡 降 4 、压力 均衡 降 5 、压 力均衡 降 6 、 压力均衡 降 7 、压力 均衡 降 8 、压 力均衡 降 9 、 压力均衡降 1 、回收 ( 0 同时置换 ) 、抽真空、压 力均 衡升 l 、压 力均 衡 升 9 0 、压 力均 衡 升 8 、压 力均 衡升 7 、压 力 均 衡 升 6 、压 力 均 衡 升 5 、压

第 1期

王ቤተ መጻሕፍቲ ባይዱ

翔 :低 压 甲醇 系统 变压吸 附脱碳 改 造 小结

・7・ 3

1 3 生产 中存在 的问题及 原 因分 析 .

13 1 生产 中存在的问题 .. ( )净化气 中 C : 量不好 控制 ,达不 到 1 O含 设 计 要 求 的 ≤33 ,最 好 时 也 只 能 控 制 在 .%

EO/EG装置脱碳系统改造方案选择及效果

C一15出 口气体分 流 出 1% ( 尔 分数 ) 1 8 摩 的 气体 , 同来 自回收压 缩机 ( 30 的气 体 , 汇 C一 2 ) 汇 合后进 入 D一20的预 饱 和罐 , 气 体 先得 到预 1 使 热 。预热后 的气体进 入 T一 1 20的底 部 , 这里与 在 从 T一 2 20来 的贫 碳酸 钾溶 液 接触 而使 C : 尔 O摩

摘 要 : 介绍 了上海石化 1 环氧乙烷/ 乙二醇装置二氧化碳脱 除系统的改造思路 。通过对 不同方案进行

比较 , 选择了一个最优化方案 。即采用美 国 s D公司二氧化碳脱除专利技术 , 将全部的循环气通过吸收塔脱 除二氧化碳 , 满足 了高选择性催化剂的使用要求。 关键词 : 环氧 乙烷 乙二醇 二氧化碳脱除 改造 中图分类号 :E 6 T 92 文献标识码 : A 文章编号 : 17 64—19 (0 0 0 00 0 09 2 1 ) 3— 0 6— 5

化 剂的开发应 用 成 了环 氧 乙烷 行业 的发展 趋 势 。

在碳 酸钾 接触塔 T一 1 20中热 的碳酸钾溶液 吸 :

CO2+K2 CO3+H2 =一 2KHCO3 O

() 2 再生 反应

Sn o40 S一86 S一88等牌 号 的 高选 择 性 yD x0 、 8 A、 8 催化 剂都 已 在 国 内外 装 置 上 成 功 实 现 商 业 化 运

中国石化 上 海石 油化 工股 份 有 限公 司 ( 以下 简称上海 石 化 ) 现有 的 1环 氧 乙 乙二 醇 ( O E/

装 置 的脱 碳系统 进行改 造 。

1 脱碳 系统简 介

E ) G 装置 系 采用 美 国科 学设 计 公 司 ( D) 艺 技 S 工 术, 以乙烯 为原料 与氧气 ( 反 应生成 环氧 乙烷 , O) 环 氧乙烷继 续水合 生成 乙二 醇。该 装 置工程 建设

MDEA全脱碳装置技改

2 改造效果及运行情况分析 经过一系列改造后 ,全脱碳装置在合成氨生

回到了清澈的状态 ,各种问题也得以解决 。 1. 4 降低再生压力

由于原设计的再生气管道直径偏小 ,解吸出

产能力由 60 kt/ a提高至 100 kt/ a的情况下 ,净化 气中 CO2含量仅 0. 13% ,回收的 CO2纯度仍保持 在 99. 0%以上 ,可以满足纯碱生产需要 。装置运

小氮肥 2005年 第 11期

23

表 1 换热设备改造前 、后对照表

效果 。在 2003年 3月小修时 ,将再生常解塔后的

改造前

改造后

再生气管道由 DN450 mm 改成 DN600 mm ,以减

设备

直径 / 换热面积 / 直径 / 换热面积 /

小阻力 。改造后效果非常明显 ,在全气量通过的

原设计是在闪蒸槽后设置低压活性炭过滤器 旁路 ,对溶液进行过滤 ,处理气量较小时未出现问

℃,下行温度确定为 275 ℃。 炭层高度根据吹风风压变化及时进行调整 。

2. 2 保证造气炉用煤的质量 我厂正在使用的原料是山西阳泉块煤 。对造

气用煤 ,采用分层管理 ,专门雇佣一批砸煤工 ,严 格控制煤加工质量 。厂分析中心不定期对造气炉 入炉煤进行分析 ,把好进煤质量关 。在造气车间 设有煤质量调查单 ,及时掌握煤的质量好坏 ,保障 造气炉用煤质量 。 2. 3 加强操作工艺管理 ,稳定造气炉炉况

的 CO2来不及送出 ,导致再生压力不断升高 ,不仅

转正常 ,各项指标控制良好 ,主要生产操作数据见

溶液再生不好 ,而且会造成恶性循环 ,也影响吸收

表 2、表 3。

表 2 脱碳操作记录 (08: 00)

时间

变换气

合成氨装置脱碳系统的技改总结

吸收塔 出口 C 积 分数严 重 超标 , 置 被 迫 降负 O 体 装 荷 生产 , 生产 能力 降至 9 以 下 。尽管 采 取 了增 大 5 水碳 比 、 增加 溶液循 环 量 、 高溶 液 中碳 酸 钾浓度 等 提 措施 , 效果 仍 然 不 佳 , 收塔 出 口 C 但 吸 O 体 积 分数

Yu n g a g ,Fe g Ka ,W a g Ju s a e Ti g u n n i n n h n,Z a g C e g i h n h n ln ( i x t r lGa e c l o ,Lt . Jn i Na u a sCh mia . C d ,H u u a 2 0 1 ld o 1 5 0 ,Ch n ) ia

严 重超 标 , 由原来 的 0 3增 至 0 3 ~ 0 3 。因 此 , . .3 .5

合 成氨 生产 流程 为原料 气压缩 、 硫 、0 脱 7 0℃低

度 一段 转 化 、 艺 空 气 压 缩 、 段 转 化 ( 气过 量 工 二 空 5 )C 高温 变 换 、 温 变 换 、 热 苯 菲 尔 脱 碳 、 0 、O 低 低 甲烷化 、 子 筛 干 燥 、 冷 净 化 、 缩 及 1 . a 分 深 压 5 6MP 压 力下氨 合 成 ( 3个 单 层 绝 热 合 成 塔 串 联 、 间 换 塔 热) 。工艺 空气 压缩 机 由燃 气透 平驱 动 , 燃气 透平 排 出温 度 5 8℃的乏气 作为 一段炉 燃烧 空气 。 3

锦西 天然 气化 工有 限责任 公司是 我 国第一个 利 用海 底天 然气 资源 为原料 生产合 成氨 和尿 素的大 型 现代 化企业 。其 3 0 k/ 0 ta合 成 氨 生 产装 置 采 用 2 0 世纪 8 0年代 美 国 B a n深冷 净化工 艺 ,2 ta尿 ru 5 0k / 素生产 装置 采用 意大利 斯那 姆工 艺 。

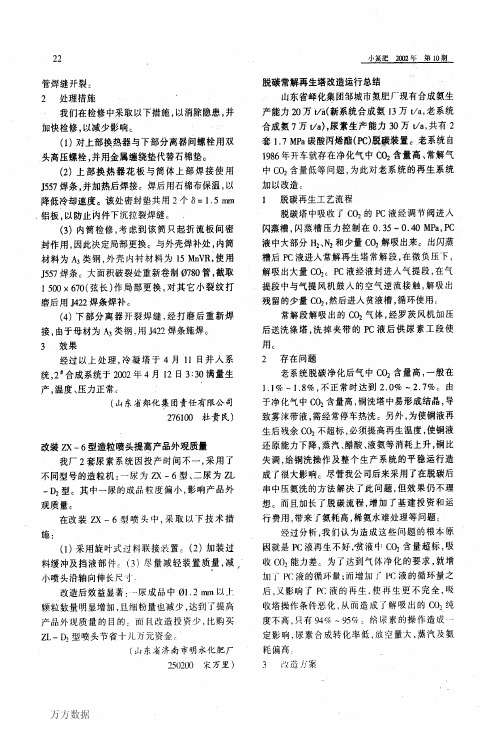

脱碳常解再生塔改造运行总结

万方数据

脱碳常解再生塔改造运行总结

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

汪会永, 包秀春 山东省峄山化工集团,273500

小氮肥 XIAO DAN FEI 2002,30(10) 0次

本文链接:/Periodical_xdf200210014.aspx 授权使用:辽宁石油化工大学(lnsyhgdxIP),授权号:3c8e1665-32f2-4762-9b6d-9dbd01499dda

经过分析,我们认为造成这些问题的根本原

因就是PC液再生不好,飧液中C02含量超标,吸

收CO,能力差。为了达到气体净化的要求,就增 加j’PC液的循环量;而增加』7以:液的循环量之 后,又影响了Ⅳ:液的再生.使蒋生更不完全,吸 收塔操作条件恶化,从而造成了解吸出的CU纯 度不高,只有94%~95%:给尿素的操作造成一一 定影响,尿素合成转化率低,放空量大,蒸汽及氨 耗偏离= 3 l;艾造办。案

经过以上处理,冷凝塔于4月11日并人系 统,24合成系统于2002年4月12 Et 3:30满量生 产,温度、压力正常。

(山东省郯化集团责任有限公司 276100杜贵民)

改装ZX一6型造粒喷头提高产品外观质量 我厂2套尿素系统因投产时间不一,采用了

不同型号的造粒机:一尿为ZX一6型、二尿为ZL —D,型。其中一尿的成品粒度偏小,影响产品外 观质量。

下载时间:2010年7月24日

脱碳塔中吸收r C02的PC液经调节阀进人 闪蒸槽,闪蒸槽压力控制在0,35—0.40 MP矗,PC 液中大部分H2、N2和少量c02解吸出来。出闪蒸 槽后PC液进入常解再生塔常解段,在微负压下, 解吸出大量C02。PC液经液封进人气提段,在气 提段中与气提风机鼓入的空气逆流接触,解吸出 残留的少量C02,然后进入贫液槽,循环使用。

Φ2600脱碳系统技术改造总结

分离 器 进 入 脱 碳 塔 底 部 , 上 部 喷 淋 下 来 的 碳 丙 与 液 逆 流 接 触 , 脱 除 交 换 气 中 的 C ,气 体 ; 吸 以 O 被 收后 的 气 体 经 脱 碳 塔 顶 部 出 来 , 经 碳 丙 分 离 器 , 再 分 离 气 体 的碳 丙 富 液从 脱 碳 塔 底 部 出 来 , O 经

0 引 言

我 公 司 2. a 酸 丙 烯 酯 脱 碳 系 统 是 化 四 7MP 碳

院二 版 通 用 设 计 , 计 能 力 为 年 产 4万 t 成 氨 , 设 合 于 19 9 6年 投 运 。 I9 9 8年 1 0月 在 对 尿 素 装 置 六 改

N 、 O及 部 分 C 1气 体 。 闪 蒸 气 经 碳 丙 分 离 器 除 2C 0 去气 体 中夹 带 的碳 丙 雾 沫 后 送 往 碳 化 回 收 或 放 空 : 闪 蒸后 的碳 丙 半 贫 液 进 入 常 解 再 生 塔 上 段 常 压 解 吸段 进 行 解 吸 , 后 再 到 真 解 段 进 行 真 空解 吸 出 然

维普资讯

第 2 8卷 第 3期 20 0 2年 9月

化 工 设 计 通 讯

Ch mi a gn e i g De i n Co e c lEn i e rn sg mmu ia i n nc t s o

— — — — —

Vo . 1 28 No. 3 S ep. 0 2 02

求 , 降 低 了 电耗 。 又

温度 为 4 0℃ , 脱 碳 泵 1台 , 过 变 换 气 量 为 开 通

2 0 标 )h 但 净 化 气 C 2达 0 8 。 80 0r ( / , n O .% 2 )气 提 风 机 偏 小 , 时 开 2台 气 提 风 机 , 有 电 耗高。 3 )稀 液 洗 涤 及 分 离 设 备 偏 小 , 生 效 果 差 , 再 贫 液 中碳 丙 残 留量 大 , 成 吨 氨 耗 碳 丙 高 达 12k 。 造 . g 4 )一 级 闪 蒸 , 蒸 气 体 放 空 量 大 , 音 大 , 闪 噪 环

MDEA脱碳系统运行问题及解决措施

工业、生产2018年第6期MDEA脱碳系统运行问题及解决措施刘成才中国石化扬子石油化工有限公司芳烃厂 江苏 南京 210048 摘要:详细列举了中石化扬子石化芳烃厂CO装置中MDEA脱碳系统运行中存在的问题,分析得出造成问题的主要原因 为MDEA溶液中热稳态盐聚集及MDEA空冷管束中流体冲刷。

关键词:MDEA脱碳 冲刷腐蚀 热稳态盐(HSS) 胺净化工艺Operation problems and solutions of MDEA decarbonization system Liu ChengcaiSinopec,Yangzi Branch,Nanjing,210048 Abstract:In this paper,the problems existing in the operation of MDEA decarbonization system in the CO plant of Sinopec Yangzi Petrochemical aromatics plant are enumerated in detail. It is concluded that the main cause of the problem is the heat stable salt concentration in MDEA solution and the fluid scour in the MDEA air cooling tube. Keywords:MDEA decarbonization;scour corrosion;thermostability salt(HSS);amine purification processᢜᆀ⸣ॆ㣣⛳ল扬C子O石㻵化芳㖞烃ᱟ厂ԕCOཙ装❦置是 ≄以Ѫ天然ᯉ气为ˈ原䙊料䗷,㫨通过⊭蒸䖜ॆǃ入M量D仅E20A00㝡Nm⻣3/hǃ,按照设计负荷MDEA贫液应有充足的ߧ࠶ㅹᐕ㢪⭏汽 及ӗ1转∶化儈1配、㓟比MD的CE羰 OA脱 ǃ基H碳合2、 成৺气 深。

用钾碱脱碳低位热源变压再生工艺改造脱碳系统

时 ,另有 1 台蒸汽煮沸器汽提解 吸。贫液由贫液

[ 收稿 日期]20 72 05 —7 0 [ 作者简介]杨维富(93 , , 16 一)男 安徽淮南人 , 工程师 。

第 2期

2 改 造思 路

器加热后 ,进入闪蒸槽成为贫液 ,闪蒸槽的 10 1 ℃左右的低压蒸汽进入常压塔 回收热能 。闪蒸后

力也 由0 0 a .8SP 降至常压。

()增设 1台亚音 速喷射 器 ,以加压 塔顶 3

冷却器和冷却塔后送尿素 ,另一路经再生气 间冷

器和冷却器回收碱液后放空。 3 2 新 增主要 设 备 .

左右 。 ‘ 13 存在 的问题 .

改造前脱碳系统是由 65 4 丙和 67 4 两套独立

两套吸收. 再生装 置工艺相对 落后 ,操作 弹 性小 ,吸收塔 、再生塔时常 出现拦液现象 ,碱洗 气净化度不高 ,再生效果不理想 ,能耗较高。在 系统 运行过 程中,由于碱洗气 中 c h含 量经常 c

维普资讯

第 2期 20 0 6年 3月

中 氮

肥

No. 2

M - i d Ni o e o sF riz rP o rs Sz t g n u etl e rg es e r i

M a.2 0 r 06

用钾 碱 脱碳 低 位 热 源 变压 再 生 工 艺

础上改造而来的,其原理是 :通过多次闪蒸 ,合 理使用变换气热源加热两塔碱液 ,并利用加压再 生塔顶 闪蒸出的高能位 0 2 3 和蒸 汽混合气 作为 动力 ,抽吸常压塔顶 闪蒸出的 c 2 o 和蒸汽 ,降

低c 2 0 分压 ,以提高 常压 塔的再生能力。 由于

( )化工原 料 的消 耗 () 1 t

电厂烟气氨法脱碳技术

烟气的温度、压力、含水量、颗粒物浓度、气体成分等是决定烟气处理难度的关键因素。

烟气组成与性质

湿法脱硫是利用碱性溶液(如氢氧化钠、石灰水等)吸收烟气中的二氧化硫,生成亚硫酸盐或硫酸盐,再进一步处理。

烟气处理的主要方法

湿法脱硫

干法脱硫是利用固体吸附剂或催化剂,在干状态下脱除烟气中的二氧化硫。

干法脱硫

技术复杂性

氨法脱碳技术需要的设备较多,投资成本较高。

设备投资高

氨法脱碳技术的能耗较高,需要消耗较多的能源来完成二氧化碳的去除。

高能耗

氨法脱碳技术存在的问题

ቤተ መጻሕፍቲ ባይዱ

06

电厂烟气氨法脱碳技术的发展趋势与前景

技术改进方向

研发更高效的吸附剂和催化剂,提高反应速度和脱碳效率,减少能源消耗和成本。

提高脱碳效率

开发新型脱碳技术

氨法脱碳工艺流程

在吸收环节中,烟气经过除尘、除湿等预处理后进入吸收塔,与塔顶喷洒的氨溶液充分接触,二氧化碳被吸收。

在解吸环节中,吸收了二氧化碳的氨溶液进入解吸塔进行加热和减压处理,释放出二氧化碳并生成碳酸氢铵。

循环泵用于将氨溶液循环使用,辅助设备包括管道、阀门、仪表等,用于控制整个工艺流程的运行。

电厂烟气氨法脱碳技术

2023-11-07

CATALOGUE

目录

引言电厂烟气处理技术概述电厂烟气氨法脱碳技术原理电厂烟气氨法脱碳技术应用及案例电厂烟气氨法脱碳技术的优势与问题电厂烟气氨法脱碳技术的发展趋势与前景

01

引言

技术背景

电厂烟气排放是主要的工业污染源之一,随着环保要求的提高,烟气脱碳技术成为电厂污染治理的关键技术之一。

传统的烟气脱碳技术主要包括石灰石-石膏法和湿式洗涤塔法等,但这些技术存在投资大、运行成本高、易结垢等问题。

NHD脱碳系统装置运行总结

10k a t ;阳化分公司原设计能力 6 t 合成氨 1 / 0k a /

装置 改造后 产 能提 至 8 ta 0k 。几 套 N D脱碳 装 / H 置通 过多 年 的运行 ,逐渐暴 露 出一些 问题 :脱碳 液易 污染 ,低 闪 气 C :纯度 低 ,运 行 成 本 较 高 O 等 。近 年来 相 继 对 N D脱 碳装 置 实 施 了一 系列 H 技术 改造 ,情 况 已大为好 转 ,基本 能够满 足现有 产能 要求 。

[ 修稿 日期]2 1 . - 01 9 7 .0 0

[ 作者简介]兰慧梅 (9 9 ) 女 , 16 一 , 山西泽州人 , 工程师 。

来 ,汽 提空 气 以及 被 解 吸 出来 的 C 一 起 从 汽 O

第 2期

兰慧梅 等 :N HD脱碳 系统装 置运 行 总结

・ 7・ 2

提塔 顶 出来 ,经 空气 冷却 器换 热后 ,随引风 机抽

气放 空 。

1 4 脱 水 流 程 .

引起 执行 脱碳 任务 的 N HD溶 液 污 染 ,影 响 N D H

脱 碳装 置 的正常 运行 。

第 2期 21 0 2年 3月

中 氮

肥

No 2 .

M - ie to e o s F r l e r g e s S z d Ni g n u e t i rP o r s r iz

Ma . 2 2 t 01

N HD脱 碳 系统 装 置 运行 总结

兰慧梅 。范 波

( 山西 兰花科创股份有 限公 司,山西 晋城 0 8 0 ) 4 0 0

1 3 汽提 空气流程 .

从变换工段来的含 2 % ~ 9 C : 7 2 % O 的变换 气首先进入三流气体换热器 ,被低闪气和净化气 冷却 至 8℃左 右 ,经变换 气分 离器 分离 掉冷凝 水

脱碳装置扩产改造总结

小氮 肥

20 02年

第 9期

脱 碳 装 置 扩 产 改 造 总 结

王 耀 林 周 维

( 北 省 黄 麦 岭 磷 化 工公 司氮肥 厂 大 悟 县 4 2 0 ) 湖 3 8 0

我 厂 原 合 成 氨 能 力 为 4万 ta 采 用 碳 丙 脱 碳 /, 流 程 。2 0 年 l 月 开 始 对 合 成 氨进 行 “ 01 1 4改 6 改 ” 造 , 碳 装 置 相 应 扩 大 到 6万 ta 系 统 l 脱 /。 2月 份 投入 运 行 。经 过 半 年 多 的 生 产 , 碳 装 置 达 到 6 脱 万 ta 产 能力 , /生 日产 液 氨 2 0t净 化 气 C 2 量 1 , O 含 由原 0 5 . %降 低 到 0.% , 1 碳丙 消 耗 由 吨 氨 1 5 k . g 降低 到 0 3 k , 且 生 产 成 本 降 低 到 l0 0元 以 . g 而 0 下 。现 将 改 造 实 施 方 法 及 运 行状 况 作 以总 结 。 l 改造 后 的 工艺 流 程 及 主 要 设 备

规划 设 计 院设 计 的 气 液 再 分 布 装 置 , 将 第 三 段 并 海 尔 环 塑料 填 料 改 为 不 锈 钢 15 2 Y规 整 填 料 ( 间 层

高 度 2 0m 0 m)

再 生 塔 堵 塞 在 19 9 9年 、0 O年 曾 2次 由于 脱 碳 20 塔的堵塞而造 成碳丙 液 随净化气 进入 铜洗 系统 ,

后 , 往 氢 氮 气 压缩 机 四段 。 送

吸收 二 氧 化 碳后 的 碳 丙 富 液 从 脱 碳 塔 底 部 出 来 , 自调 阀 减 压 至 17MP 经 . a到 涡 轮 机 , 回收 能 量

工业脱碳的方法是什么

工业脱碳的方法是什么工业脱碳是指通过减少或消除工业过程中排放的二氧化碳(CO2)等温室气体,从而降低对全球气候变化的影响。

下面将从能源结构调整、技术创新和政策措施等方面介绍工业脱碳的方法。

一、能源结构调整1.替代化石能源:工业脱碳的重要方法之一是将化石能源替换为可再生能源,例如太阳能、风能和水能等。

使用这些可再生能源可以减少二氧化碳的排放,并使工业生产更加环保和可持续。

2.提高能源效率:通过提升工业生产过程中的能源利用率,减少能源浪费和二氧化碳的排放。

采取节能技术,例如改进传热传质过程、优化生产工艺和设备等,可以大幅降低能源消耗和二氧化碳排放。

3.电气化:将传统机械动力转化为电力动力,通过电力驱动工业生产设备,可以降低二氧化碳的排放,并减少其他有害气体的排放。

二、技术创新1.碳捕集与储存:采用碳捕集技术可以将工业生产过程中产生的二氧化碳捕获并分离出来,然后将其储存至地下储气库或岩体中,从而避免其进入大气中。

例如利用氧化钙和氧化镁等材料吸附二氧化碳,之后再通过加热或减压等方法释放出来,实现二氧化碳的循环利用。

2.低碳生产工艺:开发和应用低碳生产工艺,例如利用氢气、生物质和碳酸氢钠等替代高碳化合物的原料,以减少产生二氧化碳的过程。

此外,还可以通过改进催化剂和反应条件,降低化学反应中的能耗和二氧化碳排放。

3.绿色燃料替代:将传统燃料替换为更加绿色环保的燃料,例如生物质能源、氢气和天然气等,以减少二氧化碳的排放。

此外,还可以开发和推广利用氢气燃料电池等技术,将过程中的废气转化为清洁能源。

三、政策措施1.碳排放定额与交易:建立碳排放定额制度,制定排放限额和碳排放权交易机制,鼓励企业减少二氧化碳的排放。

通过经济手段,例如对二氧化碳排放征收排放权费用,可以激励企业减少碳排放、提高能源利用效率和采用低碳生产工艺等。

2.政府补贴和奖励:政府可以通过给予企业减税、补贴和奖励等方式,鼓励企业投资于研发和应用工业脱碳技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脱碳系统的改造及评价冯 凯 赵纯亮(锦西天然气化工有限责任公司,辽宁葫芦岛,125001)摘要 介绍大型合成氨装置脱碳系统吸收塔和再生塔的改造情况,并对改造后的工艺效果做总结。

关键词 脱碳系统 填料 再生 吸收收稿日期:2000-01-27。

锦天化脱碳系统采用二段吸收、一段再生的低热苯菲尔溶液再生工艺,最大特点是引入蒸汽压缩机(100C 25),将再生后的溶液通过闪蒸槽使闪蒸出的低压蒸汽返回再生塔作汽提介质,提供再生热量。

并进一步降低了闪蒸槽的操作压力,使贫液转化度降得更低。

由于100C 25因设备原因不能投运,系统负荷被迫降至90%运行,并且需提高水碳比维持脱碳系统的热平衡和水平衡,水碳比的提高使转化系统的负荷加重,一段炉出口气温度降至660e 以下,为解决蒸汽平衡不得不大幅提高空碳比,导致吸收塔处理气量增加,吸收状况恶化,脱碳系统成为制约合成装置达标达产的瓶颈。

为此,决定对其进行技术改造。

1 技改目标和内容111 技改的目标技改后在蒸汽压缩机不开时,氨产量达到设计能力(1000t/d),在水碳比低于310、总碱度2715%~2815%、DE A 119%~211%的情况下,吸收塔出口气中CO 2含量小于1000@10-6。

112 技改内容1)原设计的Á2500mm/Á3250mm 的吸收塔上段均采用2层40mm 的金属鲍尔环,下段采用2层50mm 的金属鲍尔环。

Á4000m m 的再生塔应用4层50mm 的金属鲍尔环,填料材质主要为碳钢,少数用不锈钢。

鲍尔环是50年代初开始应用的散堆填料,70年代以来,国内外已普遍采用新型散堆填料如阶梯环、海尔环或规整填料(如金属孔板波纹填料等)来更换鲍尔环。

因为从气体通量、传质效率、比压降等主要填料性能来看,新型填料均明显优于鲍尔环。

考虑到全部更换成新型规整填料需要大量投资,因此,决定保留大部分鲍尔环,适当采用高效规整填料。

同时考虑到气、液的初始分布和再分布的优劣对规整填料分离性能的发挥起着很大的作用,决定更换成新型的槽式分布器,其特点是组装方便、紧凑,且使液体分布由点分布变为线分布,从而使液体分布更均匀,提高了防堵性能和操作弹性。

图1 吸收塔简图2)吸收塔(100T 21)只将上面2段散堆填料全部更换为规整填料,用来提高吸收效果,并在这2段填料层中加入了400m m 高的自分布填料,以减2000年大 氮 肥Large Scale Nitrogenous Fertilizer Industry第23卷 第5期少和防止壁流效应,提高填料效率。

采用1个新型的液体分布器和再分布器(见图1)。

3)再生塔(100T 22)共4段填料层中,上面3段散堆填料上部均更换400mm 高的规整填料,用来改善每段填料层的液体分布。

最下面一段更换4000mm 高的规整填料,以便提高此段的传质效果。

最上面和最下面2段填料上部均采用新型的液体槽盘分布器,用来改善液体的分布,见图2。

图2 再生塔简图2 改造后的运行评价及存在问题利用1999年10月份检修之机,对两塔进行技术改造,并于11月进行工艺考核。

考核期间主要工艺参数同改造前相比有较大的改善,见表1。

由表1可以看出,改造后再生塔压差降低了17%,吸收塔压差降低了51%,减少了外加低压蒸汽量,减少热耗并有利于系统水平衡的调节。

降低了入吸收塔的工艺气温度,使工艺气在入塔前的冷凝液量增加,水平衡更易于控制,同时降低了带入的甲醇等副产物的含量,减小了对设备的腐蚀。

溶液总循环量减少26m 3/h,降低了能耗。

尿素负荷增加,为尿素产量的增加创造了条件。

出吸收塔工艺气中C O 2含量降低,CO 2含量的减小,既降低了氢气的消耗,从而增加了产氨量,又提高了副产品C O 2的产量。

总碱度和转化率降低。

表1 技改前后工艺参数的对比工艺参数改造前改造后原料气流量/km 3#h -126102716工艺蒸汽流量/t #h -172107315水碳比3123108工艺空气流量/kg 3#h -156105713空碳比2101193天然气组分(总碳)107110T 21塔入口工艺气温度/e 114110T 21塔出口工艺气温度/e 7069T 21塔出口工艺气压力/MPa 21842185T 21塔出口溶液温度/e 125120T 21塔上塔压差/kPa 1118518T 22塔底溶液温度/e 128127T 22塔压差/kPa 221813V 211出口CO 2压力/kPa 5354E 212产汽量/t #h -12024E 212产汽压力/kPa 313314热贫液循环量/m 3#h -1717673冷贫液循环量/m 3#h -1242260冷贫液温度/e6670脱碳低压蒸汽补加量/t #h -1415015低变出口工艺气温度/e 161156F 21塔出口气C O 2含量/@10-63000900尿素装置C O 2负荷/km 3#h -127152813溶液总碱度,%28142812贫液转化度,%32193012DEA,%11962118注:E 212)C O 2冷凝液再沸器,V 211)CO 2冷凝液分离器。

脱碳系统改造后,运行平稳。

目前存在的问题是脱碳负荷较高,再生热量略显紧张,一旦前部转化系统水碳比波动,将影响贫液的转化度,导致吸收效果下降,出塔气中CO 2含量超标。

工艺空气量变化较大,考核期间平均为5713@103m 3/h,最高达5910@103m 3/h,高出设计值(5613@103m 3/h)较多。

这是由于尿素消耗蒸汽量较大,致使合成不得不增加工艺空气量以提高废热锅炉入口气的温度来多产蒸汽。

此举加重了吸收塔的负荷,降低了CO 2的吸收推动力,影响了出塔气中CO 2含量的合格率。

另外,液体的分布是否均匀对吸收和再生效果影响较大,今后检修时应检查一下塔内分布器333第5期冯 凯等1脱碳系统的改造及评价的安装情况,是否有偏流、漏液等现象。

同时,应尽早修复100C25使之投入运行,使转化和脱碳系统达到设计的工艺操作指标。

3结论脱碳系统经过技术改造,解决了脱碳系统热量不足、吸收和再生效果不好的问题。

达到了既定的目标。

技改后系统负荷提到了2716@103m3/ h(98%),产氨量均在1000t/d以上,最高达1014t/d。

CO2量的增加既节省了氢气的消耗又为尿素增产创造了条件,低压蒸汽注入量大为减少,降低了热耗,两塔压差的下降为今后脱碳系统增加负荷创造了条件,总碱度和溶液循环量的降低减轻了对设备的碱性腐蚀和冲刷腐蚀。

总之,脱碳系统的操作弹性增强,为整个装置的稳产高产打下了基础。

参考文献1陈五平1无机化工工艺学(一)合成氨1北京:化学工业出版社,1981SUMMARY AND APPRAISAL OF THE REVAMPOF CO2REMOVAL SYSTEMFeng Kai and Zhao Chunliang(Jinxi Natural G as Che mical Co.,Ltd1,Huludao,125001)Abstract Presents the revamp of the absorber and regenerator of the CO2removal system in large ammonia plant and summaries the process efficiency after the revamp.Key words:C O2removal system,packing,regeneration,absorption大力发展专用肥针对如今普通化肥大量积压、销售不畅的状况,越来越多的化肥企业把着眼点和注意力放在了专用肥上,专家对此给予了高度评价。

据业内人士透露:专用肥将是今后我国化肥发展的主要方向之一,因而企业在这上面下大力气、花大功夫是非常必要的。

专用肥的好处:一是给农民带来了莫大的便利。

专用肥由于是根据当地土壤条件和特种农作物而专门生产制造,针对性非常强,肥效利用率高,不仅施用起来非常方便(专用肥营养全面,只要按照说明书施用该种肥料就已足够,不需要再施其它肥,故又有/傻瓜肥0之称),而且有助于农民降低生产成本,提高经济效益。

二是有利于企业牢牢占领市场。

同普通肥相比,专用肥的优势非常明显,给农民带来许多实惠,农民自然乐于购买使用,企业很容易占领该地市场,今后/以专取胜0将是化肥企业占领市场的一个主要法宝。

湖南冷水江市大乘资氮有限公司周和平洗涤塔水冷器结垢堵塞的化学清洗广氮企业集团有限公司油气化车间洗涤塔水冷器完全堵塞不能使用,拆下后钻孔检查,发现里面列管之间完全充满坚硬、密实的污垢物,牢固地附着于管壁,用铁锤敲击方可取出。

实验分析堵塞物含有碳酸盐、硫酸盐、硅酸盐等混合水垢,且带有泥沙。

由于该水冷器结构特殊,里面有456根(Á25m m@215mm)不锈钢列管,而外层管壁是碳钢材质,不能采用常规盐酸酸洗法,以免引起腐蚀。

通过实验,采用热氢氧化钠浸泡碱液将硬块变成松软沉渣溶解一部分,再用硝酸溶解,效果较好。

使用化工原料:氢氧化钠(工业纯):50kg;缓蚀剂(蓝2826):10kg;二氯化锡(化学纯):1kg;硝酸(工业用):250kg。

先用热氢氧化钠浸泡,泥砂硬块易溶解不堵管口,再用硝酸清洗水冷器污垢,此方法简便易行,清洗污垢干净。

酸洗过程中采用缓蚀剂(蓝2826)效果较好,而且用量少,设备没有腐蚀。

酸洗中控制酸度在8%~10%清洗效果较好,整个清洗过程中要取样分析以控制酸度。

广州广氮企业集团有限公司李小玲334大氮肥2000年第23卷。