从棉花糖到纳米纤维—离心纺丝的发展衍变及原理

纳米纤维技术介绍纳米纤维纳米纤维是指直径为纳米尺度而长度

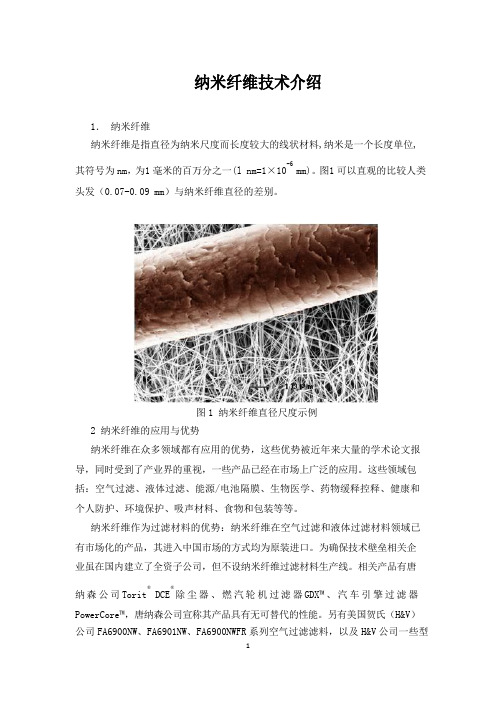

纳米纤维技术介绍1.纳米纤维纳米纤维是指直径为纳米尺度而长度较大的线状材料,纳米是一个长度单位,其符号为nm,为1毫米的百万分之一(l nm=1×10-6mm)。

图1可以直观的比较人类头发(0.07-0.09mm)与纳米纤维直径的差别。

图1纳米纤维直径尺度示例2纳米纤维的应用与优势纳米纤维在众多领域都有应用的优势,这些优势被近年来大量的学术论文报导,同时受到了产业界的重视,一些产品已经在市场上广泛的应用。

这些领域包括:空气过滤、液体过滤、能源/电池隔膜、生物医学、药物缓释控释、健康和个人防护、环境保护、吸声材料、食物和包装等等。

纳米纤维作为过滤材料的优势:纳米纤维在空气过滤和液体过滤材料领域已有市场化的产品,其进入中国市场的方式均为原装进口。

为确保技术壁垒相关企业虽在国内建立了全资子公司,但不设纳米纤维过滤材料生产线。

相关产品有唐®®纳森公司Torit DCE除尘器、燃汽轮机过滤器GDX™、汽车引擎过滤器PowerCore™,唐纳森公司宣称其产品具有无可替代的性能。

另有美国贺氏(H&V)公司FA6900NW、FA6901NW、FA6900NWFR系列空气过滤滤料,以及H&V公司一些型号不明的滤料也有使用纳米材料。

纳米纤维非织造材料对亚微米颗粒的过滤效率是常规的微米纤维非织造材料(无纺布)所无法比拟的。

这一特性决定了纳米纤维在空气中颗粒污染物的分离(电子工业、无菌室、室内环境净化、新风系统、工业高效除尘等)和液体中颗粒污染物的分离(燃油滤清器、水处理等)相关领域具有广阔的应用前景。

(1)纳米纤维直径小——孔隙尺寸小、过滤效率高过滤材料通常为纤维平面非织造材料(纤维无纺布),随着纤维直径的减小,单位面积内的纤维根数显著增加,纤维未搭接处形成的孔隙尺寸显著减小,过滤效率明显提升(如图2所示)。

对于常规过滤材料很难拦截的PM 2.5污染物有很高的拦截效率。

图2纤维直径与孔隙尺寸和过滤效率之间的关系(2)纳米纤维比表面积大——对细微颗粒的吸附能力强纤维直径减小,纤维比表面积增大。

静电纺丝技术的原理与纳米纤维制备方法

静电纺丝技术的原理与纳米纤维制备方法静电纺丝技术是一种常用于制备纳米纤维的方法,通过利用静电力将聚合物材料从液态转变为纤维状,具有较高的纤维直径可调性和良好的纤维组织结构控制能力。

本文将介绍静电纺丝技术的原理以及常用的纳米纤维制备方法。

一、静电纺丝技术的原理静电纺丝技术是利用静电力将高分子溶液或熔融物质直接纺丝成纤维的一种制备方法。

该技术基于静电现象,通过将高电压施加于过程中的高分子溶液或熔融物,使其电荷不平衡,形成电场分布。

当电场强度超过材料的电离场强度时,分子将逐渐变成带电的纳米尺寸细丝。

最后,带电的纤维在电场的作用下逐渐伸长并凝固成固态纤维。

静电纺丝技术的关键参数包括高电压、喷丝间距和收集距离。

高电压可以产生强大的静电力,促使溶液中的聚合物形成细丝。

喷丝间距决定了纤维形成的方式和纤维直径。

收集距离可以影响纤维凝固形态和纤维排列结构。

静电纺丝技术的原理简单而直观,适用于制备各种类型的纳米纤维材料,因此在纳米材料制备领域具有广泛的应用前景。

二、常用的纳米纤维制备方法1. 单向静电纺丝法单向静电纺丝法是静电纺丝技术中最基本、最常用的制备方法之一。

在该方法中,高电压施加于旋转的喷丝头和静置的收集器之间,通过控制高电压和喷丝间距,可以得到直径均匀、纤维排列有序的纳米纤维。

2. 多向静电纺丝法多向静电纺丝法在单向静电纺丝法的基础上进行了改进,通过使用多根喷丝头和多个收集器,使得纤维的纺织方向更加多样化。

这种方法可以制备出多孔的纳米纤维薄膜,应用于过滤、分离和组织工程等领域。

3. 旋转盘静电纺丝法旋转盘静电纺丝法是利用旋转盘上的多个喷丝孔,将高分子溶液均匀喷洒在盘面上,通过旋转盘和静电作用将纤维逐渐形成。

这种方法制备的纳米纤维表面光滑均匀,适用于电子器件、传感器和催化剂支撑材料等领域。

4. 共喷纺丝法共喷纺丝法是在静电纺丝过程中,将两种或多种不同的高分子溶液或熔融物质通过不同的喷丝孔同时喷射到收集器上。

静电纺丝技术制备纳米纤维的基本原理与应用

静电纺丝技术制备纳米纤维的基本原理与应用静电纺丝技术是近年来较为成熟的纳米纤维制备技术之一,具有高效、简便、易操作等特点。

本文将介绍静电纺丝技术的基本原理,探讨其应用领域,并简单举例说明。

一、静电纺丝技术的基本原理静电纺丝技术是指将高分子溶液通过高压电场作用,形成纳米级的纤维。

其工作原理基于三个主要因素:高分子的表面张力、电荷密度和电场强度。

在电场的作用下,载有电荷的高分子溶液会形成电荷分布,随后在电场的作用下,溶液中的高分子链状分子朝向电极移动而形成了纳米级的纤维。

这些纳米纤维以径向跟随电场分布,并且由于高分子链间的极性相互作用力、表面张力等因素的固化作用下逐渐形成完整的纳米纤维膜。

二、静电纺丝技术的应用领域(一) 高分子工业静电纺丝技术在高分子工业上有着广泛的应用。

由于其纳米纤维的特殊性质,可以增强高分子材料的机械性能、光学性能、电学性能等特征。

高分子纳米纤维的应用范围涉及到纺织品、防辐射针织品、过滤器、滤清器、气凝胶、船用材料等。

(二) 食品科学静电纺丝技术在食品科学中也有着广泛的应用。

利用静电纺丝技术制备的纳米纤维对于食品中的油脂、营养成分、气味等具有吸附、封存、保护的效果。

同时,纳米纤维膜具有较高的透气性能和大表面积,可以被应用于保鲜、包装、防霉、防菌等方面。

(三) 医药领域静电纺丝技术在医药领域中的应用较为广泛。

制备高分子纳米纤维材料用于医疗设备的制造,例如口罩、医用手套、敷料等。

此外,静电纺丝在药物传输、生物识别、细胞培养、组织修复等方面也有着广泛的应用。

三、例子详解——静电纺丝技术制备抗菌口罩随着新型冠状病毒的传播,口罩成为了人们必备的生存物品。

传统的口罩材料往往有着较为严重的缺陷,无法对抗空气中的病原体产生作用,再加上长时间佩戴,出现细菌和真菌的滋生。

基于静电纺丝技术的口罩材料则可以有效地解决上述问题。

利用静电纺丝技术,制备的口罩材料具有高度的表面积,并且具有极佳的抗菌和透气性能。

制备纳米纤维的方法

制备纳米纤维的方法纳米纤维是一种具有纳米级直径的纤维材料,具有较大的比表面积和优异的力学性能,广泛应用于材料科学、生物医学和纳米技术等领域。

制备纳米纤维的方法主要包括静电纺丝法、模板法和溶液旋转法等。

以下将分别介绍这些方法的原理和步骤。

静电纺丝法是一种常用的制备纳米纤维的方法。

其原理是将高电压作用于高分子溶液或熔体,通过电场将溶液中的高分子链拉伸成纳米级纤维,并将其沉积在收集器上形成纤维膜。

具体制备步骤如下:1. 准备高分子溶液:选择适合的高分子材料,如聚合物、天然蛋白质等,并将其溶解在有机溶剂中,制备成一定浓度的高分子溶液。

2. 调整导丝距离和收集器形状:将高压电源连接导丝和收集器,调整导丝之间的距离和收集器形状,以控制纤维形成和排列方式。

3. 施加高压电源:打开高压电源,施加高电压于导丝和收集器之间,形成高强度的电场。

4. 注入高分子溶液:使用注射泵或导管将高分子溶液缓慢注入到导丝上,并通过电场作用使高分子溶液纳米纤维化。

5. 收集纳米纤维:高分子溶液经过电场拉伸成纳米纤维,并沉积在收集器上形成纤维膜。

6. 进一步处理:将纤维膜进行干燥、固化和热处理等后续步骤,提高纤维的稳定性和力学性能。

模板法是一种利用模板的孔道结构制备纳米纤维的方法。

其原理是将高分子溶液或熔体置于模板孔道中,在模板的导向下,高分子物质逐渐凝固并形成纳米纤维。

具体制备步骤如下:1. 准备模板:选择适当的模板材料,如陶瓷、聚合物等,并制备具有一定孔径和孔道结构的模板。

2. 准备高分子溶液或熔体:选择适当的高分子材料,如聚合物、纳米颗粒等,并将其溶解在溶剂中,制备成一定浓度的高分子溶液或熔体。

3. 渗透模板:将高分子溶液或熔体置于模板孔道中,经过一定时间的渗透,高分子物质充分填充模板孔道。

4. 固化高分子物质:根据高分子物质的性质,选择适当的固化方法,如热固化、紫外光固化等,使高分子物质在模板中逐渐凝固。

5. 模板去除:通过化学溶解、机械破坏等方法,将模板从高分子纳米纤维中去除。

纤维制备常用的三种技术及原理

纤维制备常用的三种技术及原理一、熔融纺丝技术。

宝子,咱先来说说熔融纺丝技术哈。

你可以把这个想象成做超级好玩的糖画呢。

就像做糖画的时候,咱们先把糖加热融化成糖浆,纤维的熔融纺丝也是类似的道理哦。

这种技术主要是针对那些加热能融化的聚合物原料。

比如说聚酯这类的材料,就像是一群小伙伴,在常温下它们是固体,规规矩矩地待着。

可是呢,当我们给它们加热到一定温度的时候,哇塞,它们就像被施了魔法一样,变成了黏糊糊的液态。

这时候就可以通过一个特殊的装置,就像糖画师傅用的那个小勺子一样,这个装置叫喷丝头。

喷丝头上面有好多特别小的孔,液态的聚合物就从这些小孔里被挤出来。

刚挤出来的时候,它们还是软趴趴的呢,不过呀,这个时候外面的温度可不像在里面那么热了,就像从暖和的屋子里突然到了有点凉的户外。

这些液态的丝条就会迅速地冷却,然后就凝固成一根根的纤维啦。

就这么简单又神奇,就像糖画在板子上迅速凝固成型一样有趣呢。

二、溶液纺丝技术。

嘿呀,溶液纺丝技术也特别有意思呢。

这就好比咱们调颜料画画的时候,不过比那可复杂多啦。

如果说有些聚合物不好直接加热融化,就像有些颜料不溶于热水只能溶在特殊的溶剂里一样,那我们就用溶液纺丝技术。

我们先把这些聚合物溶解在一种合适的溶剂里,这个溶剂就像是聚合物的好朋友,能让聚合物舒舒服服地待在里面,形成均匀的溶液。

然后呢,这个溶液也要通过一个喷丝头,从那些小孔里被挤出来。

但是这时候可不像熔融纺丝那么简单就凝固了哦。

挤出来之后,要想办法把溶剂去掉,这样才能留下纯纯的纤维。

有的时候是用加热的办法,让溶剂挥发掉,就像水分从湿衣服上慢慢蒸发一样。

还有的时候呢,是用一种特殊的化学方法,让溶剂和别的东西发生反应,然后就乖乖地离开了聚合物。

这个过程就像是一场精心策划的魔术表演,最后就变出了我们想要的纤维啦。

三、静电纺丝技术。

宝子,静电纺丝技术那可就更酷啦。

你有没有玩过静电的小游戏呀,比如说冬天的时候,头发会被毛衣吸起来,那种静电的感觉。

离心纺丝的原理和作用

离心纺丝的原理和作用离心纺丝是一种重要的纺织工艺,用于将流体材料转变为细丝形态,常见于合成纤维、天然纤维和聚合物溶液的生产过程中。

离心纺丝的原理主要是通过高速旋转的离心力作用,将流体材料分离成细丝,并通过干燥、拉伸等措施使其形成纤维。

离心纺丝过程中的离心力会引起流体材料的挤出、伸展和固化,最终形成纤维。

离心纺丝工艺具有以下原理和作用:1.离心力的作用:离心纺丝过程中,通过高速旋转的离心力作用,流体材料被分离成细丝。

离心力会产生切线方向的力,将流体材料强制向外推进,使其通过喷嘴或旋转盘的小孔喷出,形成细纤维。

2.流体力学的作用:在离心纺丝过程中,流体的性质(例如黏度、流速)是影响纤维形成的重要因素。

流体的高黏度、低流速有利于形成均匀、细长的纤维。

3.液体固化的作用:离心纺丝过程中,流体材料在离心力的作用下,会逐渐脱除水分或溶剂,形成纤维。

根据流体材料的特性,常常需要进行后续的干燥、固化等处理,以降低纤维含水率、提高纤维的牢度。

4.拉伸的作用:为了获得更细长、均匀的纤维,离心纺丝过程中常常需要对细丝进行拉伸。

在拉伸过程中,纤维会更加细长,增加纤维的密度和拉伸强度。

5.温度和湿度的作用:温度和湿度是设定纤维形成过程中的两个关键因素。

温度对材料的溶解度、黏度和流动性有着直接影响。

湿度则是对流体材料的水分含量和纤维的形成具有影响。

离心纺丝工艺的作用主要在于实现纤维生产中的以下几个方面:1.制备细纤维:离心纺丝是一种能够制备细纤维的有效方法。

通过调整工艺参数,如离心转速、喷嘴尺寸和形状等,可以控制纤维的直径和长度,从而得到所需的细纤维。

2.产量高:离心纺丝是一种高产量的纺织工艺。

由于离心纺丝过程可以同时进行多个纤维的形成,因此可以实现高效的生产。

3.纤维质量可控:离心纺丝工艺可以通过调整工艺参数,控制纤维的质量。

例如,可以通过调整离心转速、温度和材料浓度等参数,改变纤维的形态、密度和力学性能。

4.适用范围广:离心纺丝适用于多种材料,包括合成纤维、天然纤维和聚合物溶液等。

静电纺丝纳米纤维的工艺原理、现状及应用前景

静电纺丝纳米纤维的工艺原理、现状及应用前景一、本文概述本文旨在深入探讨静电纺丝纳米纤维的工艺原理、现状及应用前景。

我们将详细阐述静电纺丝技术的基本原理,包括其工作原理、操作步骤以及关键影响因素。

接着,我们将概述当前静电纺丝纳米纤维的研究现状,包括纳米纤维的制备技术、性能调控以及应用领域等方面的最新进展。

我们将展望静电纺丝纳米纤维的未来应用前景,分析其在各个领域中的潜在应用价值以及可能面临的挑战。

通过本文的综述,我们希望能够为相关领域的研究人员提供关于静电纺丝纳米纤维的全面了解,并为未来的研究提供有益的参考和启示。

我们也期望能够引起更多研究者对静电纺丝纳米纤维技术的关注,共同推动其在各个领域的广泛应用和发展。

二、静电纺丝纳米纤维的工艺原理静电纺丝是一种利用静电场力将高分子溶液或熔体拉伸成纳米级纤维的技术。

其工艺原理主要涉及到电场力、表面张力和高分子链的缠结作用。

在静电纺丝过程中,高分子溶液或熔体被置于一个强静电场中。

当电场强度足够大时,液体表面电荷密度增加,形成泰勒锥。

随着电荷的不断积累,电场力克服表面张力,使得泰勒锥的尖端形成射流。

射流在电场力的作用下被迅速拉伸,同时溶剂挥发或熔体冷却固化,最终形成纳米级纤维。

在这个过程中,高分子链的缠结作用也起到了关键作用。

高分子链之间的缠结使得纤维在拉伸过程中保持一定的结构稳定性,防止纤维断裂。

缠结作用还有助于纤维在接收装置上的沉积和收集。

静电纺丝技术具有操作简便、纤维直径可控、可制备多种材料等优点,因此在纳米材料制备、生物医用、环境保护等领域具有广泛的应用前景。

通过深入研究静电纺丝纳米纤维的工艺原理,可以进一步优化纺丝过程,提高纤维的性能和产量,为相关领域的科技进步做出贡献。

三、静电纺丝纳米纤维的现状静电纺丝技术自其诞生以来,在纳米纤维制备领域已经取得了显著的进展,并逐渐发展成为一种高效、可控的纳米纤维生产方法。

目前,静电纺丝纳米纤维的研究与应用已经涉及到了众多领域,如环境保护、生物医疗、能源科技、纺织工程等。

离心纺丝的发展现状及前景

离心纺丝的发展现状及前景作者:范燕生夏磊来源:《科技视界》2017年第06期【摘要】本文首先对离心纺丝技术发展进行了综述。

其次,结合离心纺丝技术特点以及所成纤维的结构性能,分别从生物领域的应用,电池隔膜制备等几个方面,介绍了离心纺丝技术在这些领域的发展优势。

此外,尚有更多的领域有待离心纺丝技术及产品的进入。

将离心纺丝技术与其它方法的结合使用,也是离心纺丝技术发展的一个新方向。

【关键词】离心纺丝;离心纺丝设备;纳米纤维;应用纳米纤维具有独特的结构和性能,其比表面积大,透湿透气性能好,孔隙率高,具有极强的吸附力和较好的过滤性和阻隔性。

利用纳米纤维的这些特性,可制作过滤材料,其过滤效率较常规的过滤材料效率大大提高,并可有效地应用于原子工业、无菌室等。

近年来,生产纳米纤维常用的方法有相分离,模板合成,自组装以及静电纺丝等。

但这些生产方法都具有一定的局限性。

离心纺丝作为一种新型技术,其产量高、生产速度快、对纺丝溶液要求低,不需要使用高电压。

它的技术特点可以弥补上述纳米纤维制备方法的局限,为纳米纤维的制备提供新的发展空间。

1 离心纺丝技术介绍离心纺丝是一种新型的纳米纤维制备技术,在高速旋转的离心纺丝装置产生的离心力作用下,聚合物溶液或熔体由喷丝孔甩出成纤。

2 离心纺丝技术的发展1924年,美国专利US1500931[1]中介绍了一种离心纺丝设备,主要用于将纤维胶纺成人造丝线。

19世纪60年代,离心纺丝最初被用来生产玻璃纤维[2],所成纤维直径达数十微米、纤维长度达数厘米,且具有一定的强力。

1970年,Chen和Miller[3]利用离心纺丝技术生产出合金纤维,合金纤维的力学性能有所提高。

1995年,专利US5460498[4]在上述装置结构的基础上,引入高速气流对射流做进一步牵伸。

1996年,专利US5494616[5]设计了一系列不同结构的纺丝模头。

这些都在一定程度上改善了纤维的品质。

李世江等[6]结合离心纺丝技术与静电纺丝技术,发明出一种离心式静电纺丝装置。

棉花变棉线的原理-概述说明以及解释

棉花变棉线的原理-概述说明以及解释1.引言1.1 概述棉花变棉线是一项重要的纺织工艺,它将自然的棉花经过一系列加工过程,转化为具有柔软性和强韧性的棉线。

棉线是制造纺织品的重要原材料,广泛应用于纺织、服装、家居等领域。

在棉花变棉线的过程中,我们需要了解棉花的特性以及加工过程中的原理。

棉花是一种天然纤维,具有优良的柔软性和透气性。

它由棉花纤维组成,这些纤维含有许多纤维素,具有很高的抗张强度和耐磨性。

由于棉花纤维的特殊结构,棉线能够具备较好的拉伸性能和耐久性。

棉花的加工过程经历了多个环节,包括棉花的采摘、打包、清理和剥离纤维等。

这些步骤旨在去除棉花中的杂质和非纤维物质,从而获得高纯度的棉纤维。

然后,通过纺纱机的处理,将棉纤维连续地拉伸、细化,使其形成细长的纤维束。

最终,这些纤维束经过加工和捻合,形成了棉线。

棉花变棉线的原理不仅仅是简单的物理和化学变化,更是工艺技术的高度结合。

通过精细的加工流程和科学的控制方法,能够使棉花纤维的特性得到充分的发挥,从而制造出高质量的棉线。

本文将从棉花的特性和加工过程的原理入手,深入探讨棉花变棉线的原理与意义。

通过这些了解,我们可以更好地理解和欣赏这一传统的纺织工艺,并展望其在未来的应用前景。

1.2 文章结构文章结构的设计是为了使读者能够清晰地理解和系统地把握整篇文章的内容。

本文主要围绕着棉花变棉线的原理展开讨论,为了达到这个目的,本文分为三个部分:引言、正文和结论。

引言部分包括概述、文章结构和目的三部分。

在概述中,我们将简要介绍棉花变棉线的过程和主要原理。

文章结构部分则是对整篇文章的结构进行说明,包括各个部分的内容和主要观点。

目的部分则是明确文章写作的目标,即通过深入讨论棉花变棉线的原理,帮助读者更好地了解这一过程。

接下来是正文部分,主要包括棉花的特性和棉花加工过程两个部分。

在正文的第一部分,我们将详细介绍棉花的特性,包括其外观、纤维结构、化学成分等。

这些特性对于理解棉花加工的原理至关重要。

离心纺丝的发展现状及前景

离心纺丝的发展现状及前景作者:宋天丹李秀红陈志远刘勇邢长民李松年刘月星来源:《纺织导报》2014年第01期摘要:离心纺丝是一种新的制备纳米纤维的方法,纺丝效率高,纺丝原料多样化,并且克服了很多熔体静电纺丝和溶液静电纺丝的缺点。

本文对离心纺丝的发展过程进行了综述,并简要介绍了高速离心纺丝与离心静电纺丝的原理。

其中,针对高速离心纺丝过程,总结了影响纤维质量和产量的因素,对离心纺丝今后的深入研究具有一定的借鉴意义。

关键词:高速离心纺丝;离心静电纺丝;影响因素中图分类号:TQ340.64 文献标志码:ADevelopment Status-quo and Prospect of Centrifugal Spinning TechnologyAbstract: The centrifugal spinning has been proven to be a new method to produce nanofibers, which has higher efficiency and material diversity than traditional electrospinning. At the same time, this technology overcomes some limitations of melt electrospinning and solution electrospinning. This paper introduced the development of centrifugal spinning, as well as the mechanism of forcespinning and centrifugal electrospinning. Besides, the factors impacting the quality and output of fiber with centrifugal spinning were also analyzed.Key words: high-speed centrifugal spinning; centrifugal electrospinning; impact factors离心纺丝法是聚合物熔体或溶液借助高速旋转的装置所产生的离心力和剪切力由细孔甩出而成纤的方法。

离心纺丝的原理和作用

离心纺丝的原理和作用离心纺丝是一种通过离心力将液体或溶液进行分离和纺丝的方法。

离心纺丝的原理主要是利用离心力和表面张力的作用,将液体喷射到离心机中,并在高速旋转的离心机内形成极细液滴,在空气中迅速固化为纤维。

离心纺丝的作用主要是用于原料的纺丝、纤维的悬浮分离和纤维的取向。

下面将详细介绍离心纺丝的原理和作用。

离心纺丝的原理:离心纺丝的原理主要涉及两个重要的物理过程:液滴的形成和固化。

1. 液滴的形成:首先,将纺丝原料溶解或悬浮在合适的溶剂中,形成含有纤维物质的液体或溶液。

将这个溶液或液体加入到一个称为离心杯或离心机的装置中。

然后,通过旋转离心机,使其高速旋转起来。

当离心力增加时,液体呈现出一个抛物面形状,并在离心机头部形成一个环状液体膨胀区。

最后,由于离心力增加,液体在环状液体膨胀区的边缘开始撕裂成小滴。

这些小滴被强制扔出液体质量,将它们喷射到离心机的外部。

2. 液滴的固化:液滴在离心机外部迅速固化成纤维。

液滴的固化过程是通过两个重要的物理过程来实现的:溶剂扩散和溶剂挥发。

- 溶剂扩散:液滴在喷射过程中,溶剂会迅速扩散到液滴的表面,并在表面形成一个涂层。

溶剂从液滴内部扩散到液滴表面会造成液滴表面积的减少,从而增加了液滴的单个容积。

这种液滴的面积减少会使得液滴由液体向固体的转变更快。

- 溶剂挥发:在离心纺丝的过程中,液滴被喷射到离心机的外部,暴露在空气中。

由于离心纺丝所使用的溶剂通常为有机溶剂,这些溶剂很容易挥发。

当液滴暴露在空气中时,有机溶剂会挥发并迅速从液滴中逸出,使得液滴迅速固化为纤维。

离心纺丝的作用:离心纺丝主要用于原料的纺丝、纤维的悬浮分离和纤维的取向。

1. 原料的纺丝:离心纺丝是一种制备具有极细直径的纤维的有效方法。

通过调整离心机的旋转速度、液体喷射速度和喷射角度等参数,可以制备不同粗细程度的纤维。

离心纺丝的纤维直径通常在几微米到几十纳米之间,具有较大的比表面积和高比强度。

2. 纤维的悬浮分离:离心纺丝中液滴的形成和固化过程可以将纤维悬浮在溶剂中,以便进行后续的处理。

棉花糖的另一个实验原理

棉花糖的另一个实验原理棉花糖实验是一种经典的化学实验,通常用于说明化学反应中的物质转化和产生的气体的性质。

这个实验基于酸碱中和反应,并利用过氧化氢的分解产生气体的特性。

这个实验所需材料有:棉花糖、过氧化氢液、漂白粉和一些碗。

在进行棉花糖实验之前,先准备过氧化氢液。

我们可以将一些食品级过氧化氢与水混合,制备成一定浓度的过氧化氢溶液。

然后,将一部分过氧化氢溶液倒入一个碗中。

接下来,将棉花糖放在另一个碗里。

开始实验时,将棉花糖浸到过氧化氢溶液中,使其完全浸泡。

我们会观察到棉花糖开始迅速膨胀,并形成一个庞大的白色“云”。

这个现象的背后是棉花糖与过氧化氢之间的酸碱中和反应。

过氧化氢分子(H2O2)与棉花糖(C12H22O11)之间发生反应,产生气体和其他物质。

具体来说,过氧化氢分子分解为水和氧气的反应如下:2H2O2 →2H2O + O2在这个反应中,过氧化氢分子中的氧原子被释放出来,形成氧气。

而氧气的产生导致了棉花糖膨胀并产生“云”的效果。

棉花糖的膨胀与棉花糖中的淀粉分子有关。

淀粉是由葡萄糖分子通过化学键结合而成的多糖。

在酸性环境中,淀粉分子会分解为单糖基,这使得棉花糖变得黏稠。

过氧化氢溶液是弱酸性的,因此当棉花糖浸泡其中时,酸性环境引发了淀粉的分解。

这个过程导致棉花糖渐渐失去了它的结构,使其变得松散和蓬松。

同时,产生的氧气通过棉花糖的细孔逸出,而由于棉花糖松散的结构,氧气可以较快地穿过棉花糖并形成一个巨大的“云”。

这个实验给我们展示了化学反应中物质转化的过程,并且通过气体的产生形成了一个视觉上的效果。

同时,棉花糖实验也可以用来向学生展示化学反应的基本原理和概念。

通过观察和解释棉花糖实验,学生们可以理解化学反应中物质的转化以及气体产生的性质。

实验还可以进一步延伸,例如改变过氧化氢的浓度、温度或棉花糖的形状和大小等因素,以观察对实验结果的影响。

此外,也可以将其他物质添加到实验中,例如食品颜料或食用色素,以改变棉花糖的颜色,从而说明化学反应与颜色变化之间的关系。

高速离心纺制备纳米纤维原理研究

液 受 到 高 压 电场 力 的作 用 克 服 溶 液 的 表 面 张 力 从

针 头 喷 射 到 收 集 板 过 程 中溶 剂 挥 发 而 形 成 了 微 细 小 纤 维 。在 静 电纺 丝 制 备 纳 米 纤 维 过 程 中 ,虽 然 制 备 方 法 简 单 、可 靠 ,但 是 也 存 在 以下 几 个 固 有

如 何 克 服 静 电 纺 丝 制 备 纳 米 纤 维 的 以 上 缺

陷 , 设 计 一种 不 需 要 施 加 高 压 电 场 、 能 够 制 备 不 受 传 导 率 约 束 的 聚 合 物 纳 米 纤 维 而 生 产 效 率 又 高 的 制 备 方 法 已 成 国 内 外 制 备 纳 米 纤 维 的 研 究 重

l

甸 化 பைடு நூலகம்

高速 离心 纺制备 纳米纤维原理研究

Pr i nci p al r esear ch of f abr i ca t i on of n ano iber f b y cen t r al f ugal f or ce spi nni ng

张智 明 ,梅顺 齐 ,徐

【 8 2 】 第3 5 卷

第5 期

2 0 1 3 — 0 5 ( 上)

l

表2 中 , 可 以 计 算 出 两 组 的 疵 点 识 别 率 分 别 为 :R 。 = 9 6 %,R曲 = 9 8 %; 导爆 管 自动 检 测 系统 的 平 均 识 别率 为 R = 9 7 %。表3 中 ,人 工 复 检 的识 别 率 为 :R。 。 = 8 8 . 6 %,R 。 b = 8 8 . 5 %;复 检 的平 均 识 别 率为 R = 8 8 . 5 5 %。随 着 对 同一 导 爆 管 复检 次 数 的 增加 ,X管人 工 识别 率 从8 0 %上 升到 了 1 0 0 %,Y管 的 识 别 率从 7 8 %上升 到 了 1 0 0 %。人 眼 复 查 的识 别

棉花糖的制作就是使用了离心现象

棉花糖的制作就是使用了离心现象。

把白糖放在机器中间的一个小盒子里,加热溶化后,转动小盒子,糖丝就从盒子上的小孔中出来,用一小棒缠绕起来,就是棉花糖了。

那么棉花糖的形成过程中,是盒子转动快了容易形成,还是转动慢了容易形成?一、离心运动 ○理要点:做圆周运动的物体,在所受合外力突然消失或者不足以提供圆周运动所需要的向心力的情况下,将远离圆心运动出去,这种运动称为离心运动。

物体做离心运动的条件是:物体所受的的合外力突然消失,或者合外力不足以提供向心力。

圆周运动所需要的向心力越大,即物体的质量越大,速度越大,半径越小,角速度越大,转速越大时,物体就越容易发生离心现象。

○重拓展:物体做圆周运动的动力学原因若物体所受到的指向圆心方向的合外力为F ,物体绕半径为R 的轨道做圆周运动,则:(1)当物体实际受到的力F 等于运动所需要的向心力m R υ2,即F =m Rυ2时,物体做圆周运动;(2)当物体物体实际受到的力F 小于运动所需要的向心力m R υ2,即F <m Rυ2时,物体沿切线和圆周之间的某一位置做曲线运动;(3)当物体物体实际受到的力F 突然消失时,物体沿切线方向飞出;当物体物体实际受到的力F 大于运动所需要的向心力m R υ2,即F >m Rυ2时,物体将向圆周的内侧做曲线运动二、离心现象的应用及防止○理要点:1、离心机械:离心分离器用来加速分离液体中的悬浮微粒,以及在铸造工艺及纺织中的应用。

洗衣机的脱水桶和离心水泵都是利用离心运动的原理设计的。

洗衣机的脱水桶的原理是当脱水桶高速转动时,衣物和水之间的附着力小于其圆周运动所需向心力,水就被甩出脱水桶。

离心水泵是当叶轮高速转动,这部分水离开水泵,将做离心运动而被甩出,同时形成低压区,在大气压力作用下,水进入水泵,这样水就被源源不断抽出。

2、离心运动的危害及其防止[读题悟法·思维激活]○读题型组题型一:物体做离心运动的条件判断例1、如图所示,光滑水平面上,小球m 在拉力F 作用下做匀速圆周运动。

离心纺丝技术的发展及应用

科技博览

2019年 第 2 期

R. T .等人[7]利用旋涂仪意外获得了直径低至25 n m 的聚甲基丙烯酸甲酯纤维(PMMA)。同年 , 章培标等人[8]在 专 利 CN101220544中发明了熔 体 和 溶 液 离 心 纺 丝 制 备 非 织 造 布 的 装 置 ,其中离 心 旋 转 部 分 采 用 旋 转 盘 、旋 转 盘 盖 以 及 环 状 隔 片 结 构 ,并且利用红外温控系统,装置既可满足熔体 纺 丝 条 件 也 可 满 足 溶 液 纺 丝 ,纺 丝 原 料 多 样 化 。 2010年 U.S. Patent 7763228中提出了利用离心 方 法 制 备 纳 米 级 碳 纤 维 的 构 想 [9],同 年 张 以 群 等 人 [1°]提 出 一 种 水 平 盘 式 旋 转 离 心 纺 丝 法 ,该 法 使 用 电 磁 加 热 技 术 ,可 精 确 控 制 纺 丝 温 度 ,解决熔体 纺丝因装置加热部分复杂而难以控制的问题。之 后 , Karen Lozano 等 人 [11]在 U. S. Patent 2015061180提出一种制备超细纤维的离心纺丝 装 置 ,属于高速离心纺丝范畴,且在这基础上进行 了大量的实验研究,对各种纺丝原料进行实验,研 究了各种外部因素以及材料本身对纤维成型的影 响 ,并建立了详细的数学模型,深人分析了射流的 动力学和流变学特征。

滑 落 ,该方法有利于纤维与环形罩的热传递,从而 提高合金纤维的力学性能。离心纺虽曾在玻纤和 合 金 纤 维 方 面 有 广 泛 的 应 用 ,但 在 制 备 高 聚 物 纤 维 ,尤 其 是 纳 米 纤 维 方 面 ,尚 在 起 步 阶 段 。1986 年欧洲专利P0168817发明了一种以挤出机为喂 料 系 统 的 离 心 纺 丝 装 置 ,用 来 大 规 模 制 备 非 织 造 布[2]。1991 年 ,U. S. Patent 5075063 描述了一 种可进行熔融或溶液纺丝的离心机[4],1995年 , U. S. Patent 5460498在上述装置结构的基础上 进 行 了 改 善 ,引 进 了 高 速 气 流 对 射 流 进 行 进 一 步 的牵伸[5],同年,U.S. Patent 5494616 设计了一 些不同结构的纺丝模头[6],逐渐提高了纤维的品 质 。2005年 ,日本帝人特威隆公司率先使用湿法 离 心 纺 技 术 生 产 了 纤 维 素 纤 维 。2 0 0 8 年 Weitz

棉花糖机器原理

棉花糖机器原理

棉花糖机器是一种专门用于制作棉花糖的设备,其工作原理主要包括以下几个步骤。

首先,将糖浆原料加入到机器的容器中。

糖浆原料通常包括砂糖、葡萄糖浆和水等。

将这些原料混合后,使其变得粘稠而黏性。

接下来,打开机器的加热功能。

机器内部配备有加热元件,可以将糖浆加热到一定的温度,通常在302至320华氏度之间。

加热的目的是使糖浆变得具有一定的流动性,便于后续处理。

然后,启动机器的旋转操作。

机器内部配备有一个旋转的中央轴,其顶部连接着一个旋转篮。

当机器开始旋转时,糖浆会被甩起并在篮子的周围形成纤维状的细丝。

最后,将纤维状的糖丝逐渐堆积在机器的漏斗口处。

随着时间的推移,越来越多的糖丝会形成一个蓬松的棉花糖块。

待糖丝堆积完全后,关闭机器的加热功能,并切断旋转操作。

整个过程中,机器需要不断地将加热的糖浆均匀地喷洒到旋转篮上,并通过旋转使其形成纤维状的糖丝。

同时,机器内部的加热元件需要保持糖浆的恒温,以确保糖丝的质量和口感。

在制作棉花糖的过程中,还可以添加不同的口味和颜色的食用色素和香精等调料,以制造出各种不同的口味和外观的棉花糖。

总的来说,棉花糖机器通过加热和旋转操作,将糖浆转化为纤维状的糖丝,并逐渐堆积形成棉花糖块。

这种机器的设计使得棉花糖的制作更加方便和高效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:棉花糖的制作已有500多年的历史,从该技术发展而来的离心纺丝是一种新的制备纳米纤维的方法。

与其它纺丝方法相比,离心纺丝的效率高,原料多样化,可以克服静电纺丝的一些缺点;本文对离心纺丝的发展过程进行了综述,并简要介绍了新的离心静电纺丝的原理;针对离心纺丝过程,总结了影响纤维质量和产量的因素,对离心静电纺丝的深入研究有借鉴意义,且对该技术的工业化有一定促进作用。

关键词:离心纺丝;离心静电纺丝;影响因素Abstract:Cotton candy appeared more than five hundred years ago.Its producing technology developed into centrifugal spinning,which is a new method to produce nanofibers.This method has high production efficiency and can spin diverse materials.At the same time,it overcomes some limitations of electrospinning.This paper reviewed the progress of the centrifugal spinning,presented the mechanism of the spinning method and centrifugal electrospinning.Then,the factors impacting the quality and production of fibers of centrifugal spinning was summarized and analyzed.This article will promote the in-depth study on centrifugal electrospinning and its industrialization process.Key Words:Centrifugal spinning,centrifugal electrospinning,impact factors?本文主要内容发表于《纺织导报》,2014,1,61-63.2通讯作者,yongsd@前言棉花糖(棉絮状,不是块状)的起源可以追溯至15世纪的意大利,他们用锅将糖加热融化后,快速搅拌拉出糖丝,再用小棒绕起来吃,这是意大利人发明的首款串状甜品。

机械化制作棉花糖工艺是由美国牙医威廉·莫里斯(William Morrison)和糖果商约翰·沃顿(John C.Wharton)根据旋转糖的原理于1897年发明的,并在1904年圣路易斯(Saint Louis)世博会上与公众首次亮相,取名为“仙女丝”(Fairy floss)。

1920年代,仙女丝被更名为棉花糖。

早期的棉花糖机需使用缝纫机式的踩脚踏,制作棉花糖时必须不断踩踏以带动小马达,糖丝才会如春蚕吐丝般缓缓而出,1970年代开始出现电动的棉花糖机[1]。

棉花糖制作的原理是,将砂糖放进容器中加热,融化成糖浆后再经高速旋转产生离心力。

热糖浆便会由容器的细孔喷射出来,瞬间冷却后变为糖丝,随后使用竹签收集而成[1]。

由棉花糖制作技术发展而来的离心纺丝法,是聚合物熔体或溶液借助高速旋转的装置所产生的离心力和剪切力,由细孔甩出而成纤的方法。

随着科学技术的发展,离心纺丝经过不断的探索和创新,从最初的用来制备人造丝发展到现在的制备纳米纤维膜,突破性的技术为纳米纤维制造领域带来了福音。

新的离心纳米纺丝技术较之溶液静电纺丝法生产效率提高了1000多倍[2],且成本低,可用来制备高聚物、金属、陶瓷、复合材料等的纳米纤维。

纳米纤维可广泛应用于催化、生物医学、国防科技、防护服装、过滤、微电子学等方面[3],根据相关机构的调研显示[4],2010年纳米纤维市场价值约1.4亿美金,预计到2020年能增长到22亿美金,目前市场需求远大于供给,因此制备纳米纤维的方法成为亟待攻克的难点和重点之一。

制备纳米纤维的方法有很多,如拉伸法、模板合成、自组装、微相分离、静电纺丝等,其中静电纺丝法以操作简单、适用范围广、生产效率相对较高等优点而被广泛应用[5]。

离心纺丝的国内外发展与衍变早在1924年,美国专利“Centrifugal Spinning”提出了一种离心纺丝设备,主要用于将纤维胶纺成人造丝线[6],但是对纤维生产率有一定限制,尤其是对于高粘度的纺丝原料,1986年欧洲专利“Method and apparatus for providing centrifugal fiber spinning coupled with extrusion”中发明了一种用挤出机为喂料系统的离心纺丝装置,用来大规模制备无纺布[7]。

此后美国、欧洲都有大量专利对离心纺丝的方法和新技术进行了描述,比如2008年章培标等在专利CN101220544中发明了一种熔体和溶液离心纺丝制备非织造物的装置,其中离心旋转部分采用旋转盘、旋转盘盖以及环状隔片结构,并且利用红外温控系统,使装置即可满足熔体纺丝条件也适用于溶液纺丝,使纺丝原料多样化;离心旋转部分的设计保证了旋转盘腔体内表面与纺丝熔体或溶液之间足够的粘滞力,充分发挥高速旋转带来的加速作用,并提出旋转盘转速优选范围为1000-6000转/分钟[8]。

美国Karen Lozano[9]等在专利US20090280207提出一种制备超细纤维的离心纺丝装置,属于高速离心纺丝领域(Forcespinning),之后在这个专利的基础上又做了大量的实验研究,对各种纺丝原料进行实验,采用高速摄像技术追踪观察,并借助扫描电镜、示差扫描量热仪、X射线衍射仪等来研究离心纺丝中各种外部因素(转速、温度、喷嘴几何工艺参数、收集器与喷丝口距离、圆盘直径等)以及材料本身(粘度、溶剂配比、溶剂蒸发率等)对纤维(纤维直径、液珠形成、热稳定性、纤维形态和膜结构、结晶度等)的影响,并建立详细的数学模型,深入分析射流的动力学和流变学特征[10-15];2010年张以群等提出一种水平盘式旋转离心纺丝法,该法采用电磁加热技术,可精确控制纺丝温度,同时可避免旋转部件和加热部件的接触,从而避免了旋转盘在高速旋转时的有害摩擦问题,解决熔体纺丝在装置上因为加热部分而复杂、难控制的问题[16-17];2010年专利“Method of Producing Carbon Nanomaterials and Centrifugal Melt Spinning Apparatus”提出了利用离心方法制备纳米级碳纤维的构想[18];美国FibeRio公司通过发展其离心纺丝技术,不仅扩展了可加工材料的范围,同时极大地提高了生产效率,并实现了工业化生产,生产出的纤维直径平均值在500nm及以下,并以高标准的分布技术保证在其他各项性能中滑流、隔层和吸收层的一致性,另外还有一项专利,能将纳米纤维材料均匀地分布在其1.1米长的宽度上,在之后的生产过程中,得到了巨大的收益,对非织造布行业以及纳米纤维行业都有巨大贡献[19]。

综上所述:研究者对离心纺丝的各影响因素进行了深入研究,掌握了各因素对纺丝纤维质量和产量的影响规律,经过不断的创新和改进,结合现代工业技术,离心纺丝发展成一种高效制备纳米纤维的方法,产品也从人造丝线发展到纳米纤维膜。

新的离心纺丝技术将大大推进纳米纤维的工业化进程,前景明朗,社会与经济效益巨大。

离心纺丝机理与影响因素离心纺丝是高分子熔体或者溶液在离心力的作用下,被甩至转盘圆周的喷口处,当离心力克服纺丝原料的粘度和表面张力时,纺丝原料被拉伸成纤维。

离心纺丝不需要加设高压电场,不要求原料有特殊的介电性能,同时也不需要熔喷纺丝中的快速高温气流,可大大节约成本。

离心纺丝原理示意图如图1所示。

Padron等经过大量实验后得出:影响纳米纤维直径的因素是多方面的,旋转速度增大可使纤维直径减小,但当增加到一个临界值时,纤维开始出现崩裂,再继续增大会使射流成为珠状,导致纤维直径增大或者无法成丝[20]。

对于聚合物熔体来讲,如果粘度太大,分子链缠结在一起,外力不能使之产生射流;如果粘度太小,射流会被打散或产生液珠,低缠结、低粘度的纺丝原料易产生珠状射流,不同聚合物的最佳纺丝粘度范围不同。

粘度大小直接影响熔体流动速率,随着熔体流动速率的增大纤维直径减小,纤维直径的标准偏差也减小;此外,高聚物的粘弹性会导致挤出胀大等情况,会使射流的直径变大。

对于喷头到收集端的距离而言,与静电纺丝不同,静电纺丝中距离大小直接决定电场力的大小和溶剂挥发的多少,对纺丝纤维有直接影响,而在高速离心纺丝中,距离大小只取决于溶剂挥发或熔体固化需要多远,即溶剂挥发速率或射流冷却速率,同时这个距离需要允许纤维向外旋转,如果距离太小不能够使纤维充分拉伸,所得纤维直径较大,若距离太大,纺丝纤维到达不了。

喷口的大小、方向、几何特征以及转盘内部结构都会影响纤维直径;高分子熔体或者溶液在转盘内部不仅受到离心力的作用,而且会受到转盘壁的边界拉伸作用,产生剪切力,同时高分子熔体或者溶液内部各点由于不同的速度、温度、组成也会产生剪切力,高分子链在受外力的作用下会使分子链解缠、取向,影响到达喷头处高分子熔体或者溶液的状态,进一步影响纤维直径或纤维产量。

总之:影响纤维质量和产量的因素有很多,只有通过大量实验,或者建立合适的数学模型和计算机模拟来深入、系统研究,才能进一步准确的把握各因素对离心纺丝过程的影响和对纤维质量的影响规律,为实际生产做出正确指导。

离心静电纺丝随着离心纺丝的不断发展,离心静电纺丝应运而生。

Rieter OFT公司与德国一家研究所ITV 经过5年时间,共同开发了一种离心静电纺丝装置,所纺纤维直径可达80nm,离心纺丝机只有3个头,但它的挤出量是25排1250个喷头的常规静电纺丝装置的1000倍[21];刘术亮等利用新型低压离心静电纺丝法制备了有序排列、交叉排列以及绞线结构的荧光纳米纤维[22];多氟多化工股份有限公司在专利CN102061530B发明了一种离心式静电纺丝装置,利用金属网制成的旋转甩筒,大大提高了静电纺丝装置的工作效率,并可有效避免传统喷头纺丝时喷孔的堵塞问题,在高压电场力与离心力的共同作用下,将高聚物溶液原料制成直径为50nm-1000nm的纤维[23]。

离心静电纺丝是将静电纺丝和离心纺丝结合起来,采用相对低电压和低转速,纺丝原料在电场力和离心力的共同作用下被拉伸成纤维的一种纺丝方法。

同现有的静电纺丝相比,离心静电纺丝法由于附加的电压比喷头法小,因此可以纺导电度高的纺丝溶液,这在喷头静电纺丝法中是做不到的。