零件材料检验报告模板

机械零件质量检验报告表模板

机械零件质量检验报告表模板【中英文实用版】英文文档内容:Mechanical Part Quality Inspection Report TemplateIntroduction:This report template is designed to provide a comprehensive overview of the quality inspection process for mechanical parts.It includes essential details such as the part number, inspection date, and inspector"s name.The template also lists the specific criteria and standards that the parts are evaluated against, including dimensional accuracy, material specifications, and surface finish.sections:1.Part Identification:- Part Number: [Insert Part Number]- Description: [Insert Part Description]- Manufacturer: [Insert Manufacturer Name]- Lot/Serial Number: [Insert Lot/Serial Number]2.Inspection Date:- [Insert Inspection Date]3.Inspector"s Name:- [Insert Inspector"s Name]4.Inspection Criteria:- Dimensional Accuracy: [Insert applicable standards and tolerances]- Material Specifications: [Insert applicable material standards and requirements]- Surface Finish: [Insert applicable surface finish standards and requirements]- Other: [Insert any other relevant inspection criteria]5.Inspection Results:- [Insert detailed description of inspection results, including any deviations from the specified criteria]6.Conclusion:- [Insert conclusion statement regarding the overall quality of the parts]- [Insert any necessary recommendations or corrective actions]7.Signatures:- [Insert Inspector"s Signature]- [Insert Supervisor"s Signature]- [Insert Date]ote: This template can be customized to meet specific company or project requirements.中文文档内容:机械零件质量检验报告模板引言:本报告模板旨在提供关于机械零件质量检验过程的全面概述。

TPE材料检验报告

2 环境检查

版本: B2 XRF检测 OK

符合《环境管理物质一览表》要求 0

■ROHS■HF□SS00259

3 规格检验

依工程零件图,样品 版本: A

来料对比样品,OK

0

4 电气特性

依工程零件图 版本: /

/

0

80±3A

82 83 83 82 82

0

1.0±0.05 1.02 0.99 1.00 1.02 1.00

0

依

工

尺

程

零

件

寸

图

5

(

检

A

版

:

验

m

m )

00

00

00 00 00 00

6 外观检验 依《进料检验规范》,样品

外观目视OK

0

00

7 包装检验

依厂商实际包装

包装标示确认完好

0

00

8

环保标示 检验

依客户环保要求检验

环保测试OK

0

00

审核: 刘剑

检验 员: 周唐连

编号:LGE-

QR-06

版

本:C3

线材 检 验 报 告

NO:QI061410003

厂商名称 安高瑞

料号

3000322 品名规格

TPE无卤黑色80A

验收单号 PCA1410015

厂商代码

AGR

进料批量 50KG 订单号码

POA14100027

检验日期 10月11日

□ 加严 检验记录:依MIL-STD-105E单次抽样Ⅱ级水准正常检验允收水准

检验 ■ 正常 Cri

Ac/Re

Maj Ac/Re Min

全尺寸检查报告

毛坯外观:

测试主管意见: 测试主管审核: 日期:

品管部意见: 审核: 日期:

技术部意见: 技术部确认: 日期:

裁定: 批准: 日期:

实际尺寸 Actual Dimension

偏差 Deviation

2

3

4

5

Dev1 Dev2 Dev3 Dev4

Dev5

结论 conclus

ion

备注 Remarks

2

0.00

0.00

3

0.00

0.00

4

0.00

0.00

5

0.00

0.00

6

0.00

0.00

7

0.00

0.00

8

0.00

0.00

测量仪器代码(Measurement Instrument Code): 目视Vision(A) 卡尺Caliper(B) 深度尺Depth caliper(C) 高度规Height Gage(D) 塞规Pin Gage(E) 千分尺Micrometer (F) 螺纹规Thread gage(G) 螺纹+卡尺Thread+caliper (H) 三座标测量 仪CMM(I) R规Radius Gage(J) 粗糙度对比块Block(K) 粗糙仪Roughometer(L) 气动量仪Air gage(M) 投影仪Profile projector (N) 轮廓仪Profile meter(O ) 推拉力计Push/Pull Force Tester(P) 电涡流测厚仪Coating Thickness Gage(Q) X光测量仪X-Ray fluorescence Measuring System(R) 万用表Multimeter(S) 盐雾试验机Salt Spray Tester(T) 卷尺Tape(U) 显 微镜Microscope (V)

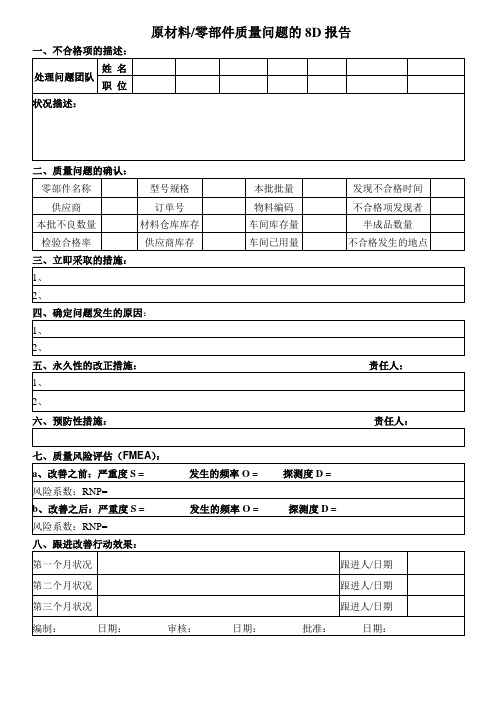

原材料、零部件质量问题的8D报告

2、

五、永久性的改正措施:责任人:

1、

2、

六、预防性措施:责任人:

七、质量风险评估(FMEA):

a、改善之前:严重度S =发生的频率O =探测度D =

风险系数:RNP=

b、改善之后:严重度S =发生的频率O=探测度D =

风险系数:RNP=

八、跟进改善行动效果:

第一个月状况

跟进人/日期

第二个月状况

跟进人/日期

第三个月状况

跟进人/日期

编制:日期:审核:日期:批准:日期:

原材料/零部件质量问题的8D报告

一、不合格项的描述:

处理问题团队

姓名

职位

状况描述:

二、质量问题的确认:

零部件名称

型号规格

本批批量

发现不合格时间

供应商

订单号

物料编码

不合格项发现者

本批不良数量

材料仓库库存

车间库存量

半成品数量

检验合格率

供应商库存

车间已用量

不合格发生的地点

三、立即采取的措施:

1、

2、

四、确定问题发生的原因:

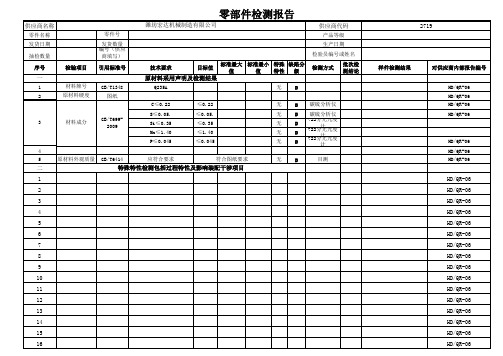

Q235零部件检测报告模板

六

1 2

包装及条形码

实际包装方案是否满足潍 Q/WCG015.1 柴包装标准 应满足潍柴要求

编制:

审核:

批准: QR4.6-103

声明:本报告所有数据仅针对样件而言,但样件能够代表本批次质量水平。

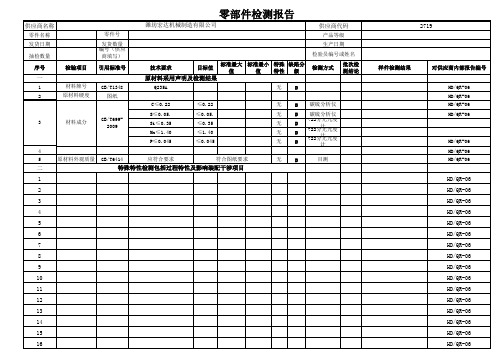

零部件检测报告

供应商名称

零件名称 发货日期 抽检数量 序号 检验项目 零件号 发货数量 编号(供应 商填写) 引用标准号 技术要求 目标值 标准最大值标准最小值 特殊 缺陷分 特性 级 无 ≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045 符合图纸要求 无 无 无 无 无 无 B B B B B B B 碳硫分析仪 碳硫分析仪 722分光光度计 722分光光度计 722分光光度计 目测 HD/QR-06 HD/QR-06 原材料外观质量 GB/T6414 应符合要求 HD/QR-06

17 18 19 20 三

1 2 3 4 5 6 7 8 表面硬度 淬硬层 芯部硬度 表面脱碳 金相组织 盐雾试验 探伤 机械特性 目测清洁度 外表面 内表面杂质颗粒 内表面杂质重量 剩磁量 尖角 倒圆 去毛刺 配合表面上的刮 痕和拉伤 高应力区的缺口 (磕碰) 零件永久性标识 Q/WCG012-2 包装 外包装物流T6992009

Si≤0.35 Mn≤1.40 P≤0.045

4 5

二 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

特殊特性检测包括过程特性及影响装配干涉项目 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

机械零件出厂检验报告

机械零件出厂检验报告

概述

本报告旨在详细记录机械零件在出厂前的检验情况,确保其质量符合相关标准和要求。

检验过程由专业检验人员进行,并根据检验结果做出相应的判定和建议。

零件信息

- 零件名称:[填入零件名称]

- 零件型号:[填入零件型号]

- 零件批次:[填入零件批次]

- 生产厂商:[填入生产厂商]

- 检验人员:[填入检验人员]

- 检验日期:[填入检验日期]

检验项目

1. 外观检查:

- 零件表面是否平整、光滑,无明显气泡、裂痕或凹凸;

- 零件的颜色、涂层是否均匀、一致;

- 零件的尺寸、几何形状是否符合设计要求;

- 零件上是否存在锈蚀或污渍。

2. 功能检测:

- 零件是否能够正常运作;

- 零件的操作力度是否合适;

- 零件是否产生异常声音或震动。

3. 材料检验:

- 零件材料是否符合相关标准和要求;

- 强度、硬度等物理性能是否满足设计要求。

检验结果

根据以上检验项目,对零件进行评估得出如下结果:

- 外观检查:零件外观无明显缺陷,符合要求;

- 功能检测:零件操作正常,无异常情况;

- 材料检验:零件材料符合标准,物理性能满足设计要求。

结论与建议

在本次检验中,所检测的机械零件通过所有检验项目,符合质量标准和要求,可以安全投入使用。

建议使用单位妥善保管零件的检验报告,并按照使用说明书正确操作和维护机械零件。

备注

- 本检验报告仅针对所检零件的质量情况,不包含其他因素的评估;

- 如在零件使用过程中出现故障或需要维修,请及时联系制造商或相关售后服务。

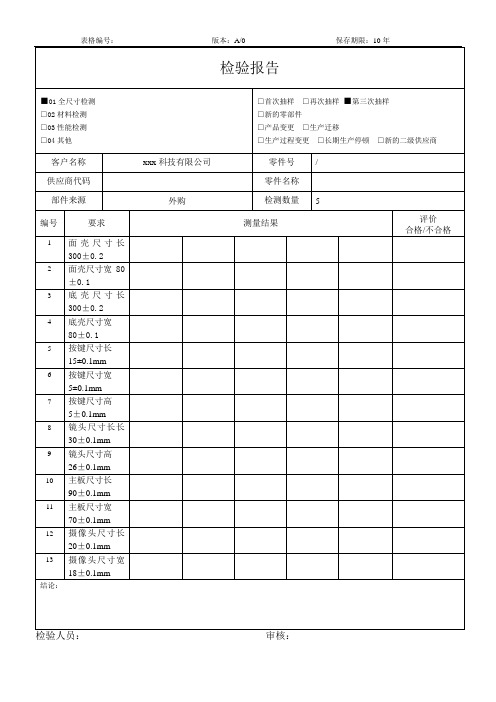

全尺寸检测检验报告

■01全尺寸检测

□02材料检测

□03性能检测

□04其他

□首次抽样□再次抽样■第三次抽样

□新的零部件

□产品变更 □生产迁移

□生产过程变更 □长期生产停顿 □新的二级供应商

客户名称

xxx科技有限公司

零件号

/

供应商代码

零件名称

部件来源

外购

检测数量

5

编号

要求

测量结果

评价

合格/不合格

1

面壳尺寸长300±0.2

13

摄像头尺寸宽18±0.1mm

结论:

检验人员:审核:

2

面壳尺寸宽80±0.1

3

底壳尺寸长300±0.2

4

底壳尺寸宽

80±0.1

5

按键尺寸长15±0.1mm

6

按键尺寸宽5±0.1mm

7按Βιβλιοθήκη 尺寸高5±0.1mm8

镜头尺寸长长30±0.1mm

9

镜头尺寸高

26±0.1mm

10

主板尺寸长

90±0.1mm

11

主板尺寸宽

70±0.1mm

12

摄像头尺寸长20±0.1mm

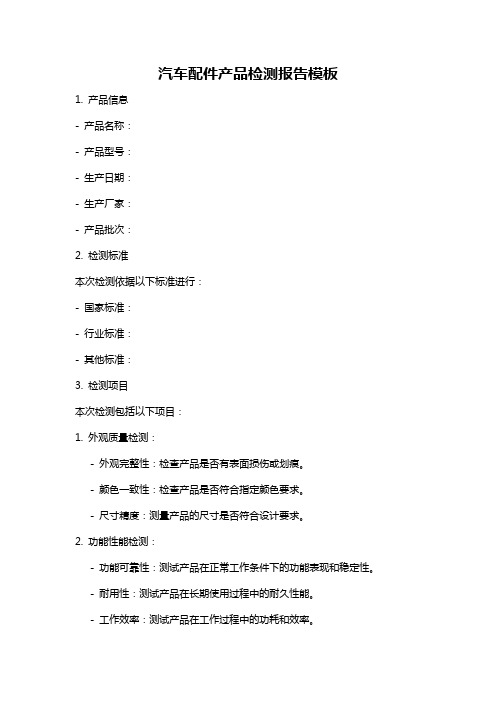

汽车配件产品检测报告模板

汽车配件产品检测报告模板1. 产品信息- 产品名称:- 产品型号:- 生产日期:- 生产厂家:- 产品批次:2. 检测标准本次检测依据以下标准进行:- 国家标准:- 行业标准:- 其他标准:3. 检测项目本次检测包括以下项目:1. 外观质量检测:- 外观完整性:检查产品是否有表面损伤或划痕。

- 颜色一致性:检查产品是否符合指定颜色要求。

- 尺寸精度:测量产品的尺寸是否符合设计要求。

2. 功能性能检测:- 功能可靠性:测试产品在正常工作条件下的功能表现和稳定性。

- 耐用性:测试产品在长期使用过程中的耐久性能。

- 工作效率:测试产品在工作过程中的功耗和效率。

3. 材料成分检测:- 主要材料测试:测试产品中主要使用的材料的成分和性能。

- 化学物质含量:检测产品中的化学物质是否满足相关限制要求。

4. 检测方法和仪器设备本次检测采用以下方法和仪器设备进行:- 外观质量检测:目视检查和测量仪器。

- 功能性能检测:功能测试仪器和长期稳定性测试仪器。

- 材料成分检测:化学分析仪器和材料测试仪器。

5. 检测结果5.1 外观质量检测结果- 外观完整性:符合要求。

- 颜色一致性:符合要求。

- 尺寸精度:符合要求。

5.2 功能性能检测结果- 功能可靠性:符合要求。

- 耐用性:符合要求。

- 工作效率:符合要求。

5.3 材料成分检测结果- 主要材料测试:符合要求。

- 化学物质含量:符合要求。

6. 检测结论根据上述检测结果,本产品经检测合格,并满足相关标准的要求,可以正常投放市场销售。

7. 建议和改进在本次检测过程中,未发现明显的质量问题。

然而,为了进一步提升产品的竞争力和可靠性,建议厂家可以考虑以下改进措施:1. 进一步优化产品的外观设计,提高产品美观性。

2. 提升产品在各种工况下的功能表现,增加性能优势。

3. 加强材料管理和品质控制,确保材料的稳定性和可靠性。

8. 检测单位信息- 检测单位:- 联系人:- 联系方式:- 检测日期:- 检测人员:- 备注:请注意:本检测报告仅对所检样品负责,不得用于其他样品。

装配检验报告

装配检验报告

装配检验报告是对某种装置、设备或工件的装配过程进行检验的报告。

本次装配检验报告涉及的是汽车制造工艺领域中的某一重要部件的生产线装配和检验情况。

报告的主要内容如下:

一、背景及目的

该零部件是汽车的重要组成部分,对行车安全和性能有重要影响。

本次装配检验的目的是为确保其装配质量,保证产品的性能和质量符合相关行业标准和国家标准。

二、装配工序

1.原材料准备:检验原材料的质量和尺寸是否符合标准要求,确保原材料符合相关要求。

2.零件装配:根据图纸和工艺要求进行装配,确保装配正确。

3.精度检测:检测装配后的尺寸精度、形位公差等指标,确保符合标准要求。

4.检验:对零部件进行全面检验,评定其质量是否符合标准要求。

三、检验方法

1.外观检验:检查零部件表面和几何形状是否有缺陷和污染。

2.空气泄漏检测:用检测仪器对零部件进行空气泄漏检测,确保无泄露。

3.功能检测:检查零部件的机械性能和功能是否正常。

4.千斤顶起测试:用千斤顶将产品顶起进行测试,检测其力学性能。

5.性能测试:对零部件进行性能测试,确保其性能满足标准要求。

四、检验结论

经过厂家的精心设计、开发以及在生产线上的严格装配过程,本零部件在检验过程中通过所有标准要求的检测,呈现出良好的性能和品质,完全符合国家标准和行业标准的要求。

同时,该零部件在日常使用过程中需严格按照使用说明进行使用和保养,以确保其长期的稳定性和安全性。

综上所述,本次的装配检验报告证实了该零部件在生产和装配过程中严格执行相关要求和标准,保证了零部件的质量和性能,为生产企业树立了良好的品牌形象。

发动机零部件质检报告

发动机零部件质检报告发动机是一台机器的心脏部位,也是汽车的动力来源。

发动机的零部件质检报告是对发动机各个零件进行质量检验和评估的结果。

下面是一个发动机零部件质检报告的例子,共700字。

发动机零部件质检报告报告编号:20210001日期:2021年3月15日执行部门:质量检验部一、背景信息被检发动机零部件:某汽车公司生产的XX型号发动机零部件名称:活塞环、连杆、曲轴二、检验目的通过对发动机零部件进行质量检验,确保其符合相关标准和技术要求,保证发动机的正常运行和可靠性。

三、检验内容1. 活塞环1.1 尺寸检验:测量活塞环的内径和外径,检查是否符合设计要求。

1.2 表面质量检验:使用显微镜观察活塞环表面是否存在划痕、缺陷等问题。

1.3 材料检验:对活塞环的材料进行光谱分析,确保其符合相关标准。

2. 连杆2.1 尺寸检验:测量连杆的长度、直径等尺寸,检查是否符合设计要求。

2.2 表面质量检验:观察连杆表面是否存在裂纹、磨损等问题。

2.3 材料检验:对连杆材料进行硬度测试,确保其硬度符合要求。

3. 曲轴3.1 尺寸检验:测量曲轴的长度、直径等尺寸,检查是否符合设计要求。

3.2 表面质量检验:使用探伤仪检测曲轴表面是否存在裂纹等问题。

3.3 材料检验:对曲轴材料进行金相显微组织检查,确认其材料质量。

四、检验结果1. 活塞环尺寸检验结果符合设计要求,内径和外径偏差均在允许范围内。

表面质量检验未发现划痕、缺陷等问题。

材料检验结果显示活塞环的材料成分符合相关标准。

2. 连杆尺寸检验结果符合设计要求,长度和直径偏差均在允许范围内。

表面质量检验未发现裂纹、磨损等问题。

材料检验结果显示连杆的硬度符合要求。

3. 曲轴尺寸检验结果符合设计要求,长度和直径偏差均在允许范围内。

表面质量检验未发现裂纹等问题。

材料检验结果显示曲轴的金相显微组织正常。

五、结论根据对发动机零部件活塞环、连杆、曲轴的质量检验结果,确定其质量符合设计要求和相关标准。

游标卡尺检验报告

卡尺檢驗報告

一﹑目的﹕驗証此卡尺是否符合零件工程檢驗材料。

二﹑要求﹕

1>﹑材料檢驗一般公差﹕±0.20mm ±0.15mm ±0.10mm ±0.05mm ±0.02 mm

2>﹑當尺寸檢驗要求為±0.10mm ±0.05mm ±0.02 mm公差時﹐尺寸偏上線規格時候容易造成尺寸符合規格之

要求﹐例如﹕意華LAN-MATE 1*1膠殼與鐵殼組裝困難﹐但是膠殼長度尺寸測量數據符合要求如下﹕

經分析﹕因卡尺偏差太大﹐使用(機構組)卡尺結果尺寸偏大﹐測試數據如下﹕

3>﹑卡尺編號(LC01014)送儀校測試數據如下﹕

由以上偏差可以看出﹕當材料檢驗公差為±0.10mm ±0.05mm ±0.02 mm公差時﹐此卡尺難以判斷測量尺寸是否符合要求。

4>﹑卡尺編號(LC01045)送儀校校驗﹕此卡尺顯示數據亂碼﹐無法檢驗﹐此卡尺難以判斷測量尺寸是否符合要

求。

三﹑總結﹕

針對以上兩種型號卡尺一種﹕偏差太大﹐第二種﹕顯示不正常﹐此類似卡尺對零件工程檢驗材料難以判斷尺寸是否符合要求﹐造成材料異常﹐建議報廢。

審核﹕核准﹕報告人﹕。

Q235零部件检测报告模板

无D 无D

目测 目测

无D 无D 无D 无D 无D 无D

无D 无D

批准:

目测 目测 目测 目测 目测

目测

HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

HD/QR-06 HD/QR-06

扫描仪扫描

HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

HD/QR-06 HD/QR-06

零部件检测报告

供应商名称 零件名称 发货日期

抽检数量

序号 一 1 2

检验项目

材料牌号 原材料硬度

零件号 发货数量 编号(供应 商填写) 引用标准号

GB/T1348 图纸

3

材料成分

GB/T6992009

潍坊宏达机械制造有限公司

技术要求

目标值

标准最大值标准最小值

特殊 特性

缺陷分 级

原材料采用声明及检测结果

Q235A

无BLeabharlann 供应商代码产品等级 生产日期

检验员编号或姓名

检测方式

批次检 测结论

C≤0.22 S≤0.05. Si≤0.35 Mn≤1.40 P≤0.045

≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045

无 B 碳硫分析仪 无 B 碳硫分析仪 无 B 722分光光度计 无 B 722分光光度计 无 B 722分光光度计

20

三

成品货源材料特性检测

1

表面硬度

N/A

2

淬硬层

N/A

3

芯部硬度

N/A

4

表面脱碳

N/A

5

金相组织

N/A

6

盐雾试验

N/A

来料检验报告模板

来料检验报告模板一、检验目的。

来料检验是指对供应商提供的原材料、零部件等进行检验,以确保其质量符合公司的要求,保证生产过程中的质量稳定性。

本报告旨在对来料检验的结果进行记录和总结,并提出相应的处理意见。

二、检验对象。

本次检验的对象为供应商提供的XXX原材料/零部件。

三、检验依据。

1.《供应商管理手册》。

2.《来料检验标准》。

3.相关法律法规和标准要求。

四、检验内容。

1.外观检验,对原材料/零部件的外观进行检查,包括表面平整度、颜色、表面缺陷等。

2.尺寸检验,对原材料/零部件的尺寸进行测量,确保其符合设计要求。

3.化学成分检验,对原材料的化学成分进行分析,确保其符合相关标准要求。

4.力学性能检验,对零部件的力学性能进行测试,包括拉伸、弯曲等性能。

5.包装检验,对原材料/零部件的包装进行检查,确保在运输过程中不会受到损坏。

五、检验结果。

经过检验,得出如下结论:1.外观检验,外观无明显缺陷,符合要求。

2.尺寸检验,尺寸符合设计要求。

3.化学成分检验,化学成分符合标准要求。

4.力学性能检验,力学性能满足要求。

5.包装检验,包装完好,无损坏。

六、检验结论。

本次来料检验结果符合公司要求,可以接受并使用。

七、处理意见。

1.对于合格的原材料/零部件,应及时入库并记录相关信息。

2.对于不合格的原材料/零部件,应及时通知供应商,并要求其进行整改或退换货。

八、附录。

1.检验记录表。

2.检验人员签名。

以上为本次来料检验报告内容,如有问题请及时与相关部门联系。

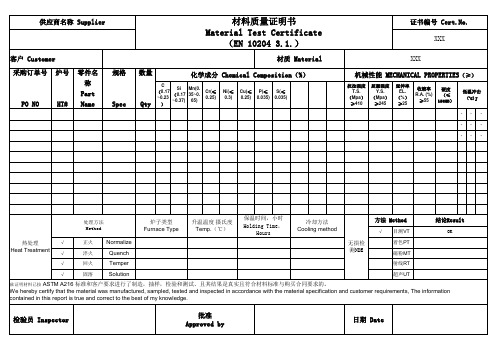

材质报告模板

屈服强度 Y.S.

(Mpa) ≥245

延伸率 EL.

(%) ≥25

收缩率 硬度 R.A. (%) (≤

≥55 156HB)

低温冲击 (oC)J

-- -

-- -

-- -

处理方法 Method

炉子类型 Furnace Type

升温温度 摄氏度 Temp.(℃)

保温时间,小时 Holding Time,

检验员 Inspector

批准 Approved by

日期 Date

供应商名称 Supplier

客户 Customer

采购订单号 PO NO

炉号 HT#

零件名 称

Part Name

规格 Spec

材料质量证明书 Material Test Certificate

(EN 10204 3.1.)

材质 cal Composition(%)

Qty

C (0.17

Si (0.17

Mn(0. 35~0.

~0.23 )

~0.37)

65)

Cr(≤ 0.25)

Ni(≤ 0.3)

Cu(≤ P(≤ S(≤ 0.25) 0.035) 0.035)

证书编号 Cert.No. XXX

XXX

机械性能 MECHANICAL PROPERTIES(≥)

抗拉强度 T.S.

Hours

冷却方法 Cooling method

方法 Method √ 目测VT

结论Result OK

热处理

√

Heat Treatment √

正火 Normalize

淬火

Quench

无损检 测NDE

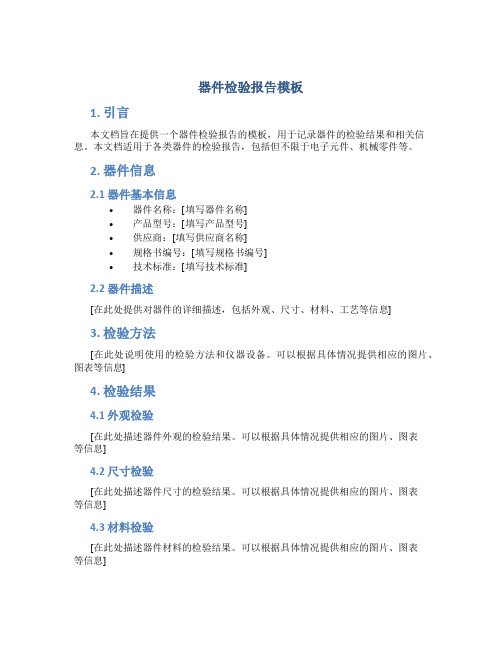

器件检验报告模板

器件检验报告模板1. 引言本文档旨在提供一个器件检验报告的模板,用于记录器件的检验结果和相关信息。

本文档适用于各类器件的检验报告,包括但不限于电子元件、机械零件等。

2. 器件信息2.1 器件基本信息•器件名称:[填写器件名称]•产品型号:[填写产品型号]•供应商:[填写供应商名称]•规格书编号:[填写规格书编号]•技术标准:[填写技术标准]2.2 器件描述[在此处提供对器件的详细描述,包括外观、尺寸、材料、工艺等信息]3. 检验方法[在此处说明使用的检验方法和仪器设备。

可以根据具体情况提供相应的图片、图表等信息]4. 检验结果4.1 外观检验[在此处描述器件外观的检验结果。

可以根据具体情况提供相应的图片、图表等信息]4.2 尺寸检验[在此处描述器件尺寸的检验结果。

可以根据具体情况提供相应的图片、图表等信息]4.3 材料检验[在此处描述器件材料的检验结果。

可以根据具体情况提供相应的图片、图表等信息]4.4 功能检验[在此处描述器件功能的检验结果。

可以根据具体情况提供相应的图片、图表等信息]4.5 其他检验[在此处描述其他需要检验的项目及其结果。

可以根据具体情况提供相应的图片、图表等信息]5. 结论[在此处总结器件的检验结果,包括合格/不合格判断以及具体的问题、缺陷等描述]6. 附录6.1 附图[在此处提供所有检验过程中使用的图片、图表等信息]6.2 附表[在此处提供所有检验过程中使用的表格、数据等信息]6.3 参考文献[在此处列出本文档中引用的参考文献的详细信息]结束语以上是一个器件检验报告的模板,可以根据具体的器件和检验需求进行适当的修改和补充。

希望本模板能够对您的工作有所帮助。

如果有任何疑问或建议,请随时联系我们。

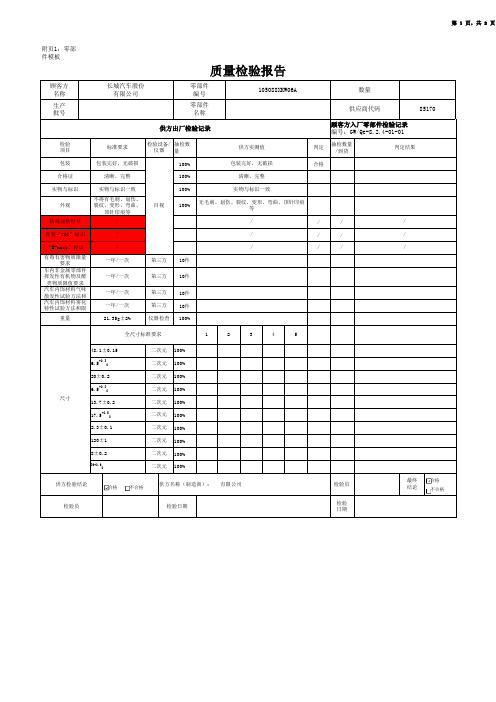

长城 出厂检验报告和合格证模板

顾客方名称生产批号抽检数量判定抽检数量/到货100%合格100%100%100%//////10件10件10件10件100%45100%100%100%100%100%100%100%100%100%100%检验员检验日期供方出厂检验记录/核对规格型号检验项目标准要求检验设备/仪器供方实测值“E-mark”标识/合格证查看“CCC”标识//尺寸全尺寸标准要求85170//顾客方入厂零部件检验记录编号:GW/Qe-8.2.4-01-011248.1±0.15二次元2.3±0.117.5+0.50二次元供方名称(制造商): 有限公司最终结论检验员检验日期供方检验结论零部件名称零部件编号长城汽车股份有限公司105088XKW06A 数量供应商代码判定结果无毛刺、划伤、裂纹、变形、弯曲、顶针印痕等实物与标识一致实物与标识一致//3目视包装包装完好,无破损包装完好,无破损实物与标识/不得有毛刺、划伤、裂纹、变形、弯曲、顶针印痕等外观清晰、完整清晰、完整二次元8±0.2二次元120±1二次元汽车内饰材料气味散发性试验方法和一年/一次第三方车内非金属零部件挥发性有机物及醛类物质限值要求一年/一次第三方有毒有害物质限量要求一年/一次第三方重量21.35g±2%仪器检查36+0.6二次元汽车内饰材料雾化特性试验方法和限一年/一次第三方二次元13.7±0.2二次元20±0.2二次元6.5+0.30二次元6.5+0.30合格不合格合格不合格。

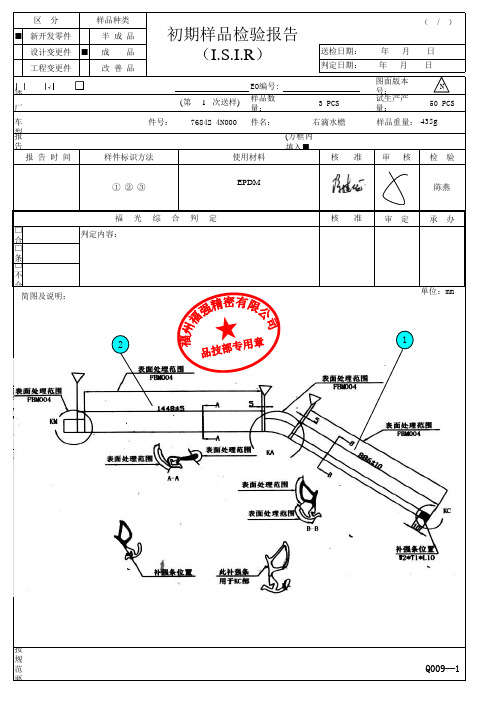

PPAP模板

( / )

■

新开发零件半 成 品设计变更件■

成 品 保安 重要 一般 依据EO日期:EO编号:

图面版本号:

N

厂商:福州福强精密有限公司样品数量:试生产产量:50 PCS 车型:C24

件号:

件名:

样品重量:435g

报告内容:■尺寸检验 ■材质报告 □性能试验 □耐久试验(方框内填入■(自制)、□(委外))

核 准

审 核

检 验

核 准审 定承 办

□合 格□条 件 合 格□不 合 格单位:mm

简图及说明:

EPDM

使用材料 报 告 时 间

样件标识方法

工程变更件

改 善 品

(第 1 次送样)

3 PCS 判定内容:

① ② ③福 光 综 合 判 定

区 分样品种类送检日期: 年 月 日判定日期: 年 月 日

初期样品检验报告

(I.S.I.R )

陈燕

76842 4N000

右滴水檐

01-11

1

2。

冷镦工艺检验报告

冷镦工艺检验报告一、引言冷镦工艺是一种常用的金属加工工艺,通过在常温下对金属材料进行压力变形,使其形成所需形状和尺寸的零件。

为了确保冷镦工艺的质量稳定和产品的可靠性,对其进行检验是必不可少的。

本报告旨在对冷镦工艺进行全面的检验分析,为生产和工艺改进提供依据。

二、外观检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:外观质量、尺寸偏差、表面缺陷等。

3. 检验方法:目测、量具测量、显微镜观察等。

4. 检验结果:根据检验标准,对每个零件逐一进行检验,记录外观质量、尺寸偏差和表面缺陷等情况。

三、机械性能检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:抗拉强度、屈服强度、延伸率等机械性能指标。

3. 检验方法:使用万能试验机进行拉伸试验、冲击试验仪进行冲击试验等。

4. 检验结果:根据检验标准,对每个零件进行机械性能测试,记录其抗拉强度、屈服强度、延伸率等指标。

四、化学成分分析1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:化学成分、杂质含量等。

3. 检验方法:光谱分析仪、化学分析方法等。

4. 检验结果:通过对材料进行化学成分分析,确定其成分和杂质含量,以确保材料符合要求。

五、金相组织检验1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:金相组织结构、晶粒尺寸等。

3. 检验方法:金相显微镜观察、显微硬度测量等。

4. 检验结果:对材料进行金相组织检验,观察其组织结构、晶粒尺寸等指标,以评估其性能和加工特性。

六、热处理性能检验1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:淬火硬化性能、回火稳定性等。

3. 检验方法:淬火试验、回火试验等。

4. 检验结果:通过对材料进行热处理性能检验,评估其淬火硬化性能和回火稳定性,以确定最佳热处理工艺参数。

七、环境适应性检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:耐腐蚀性、耐磨损性等。

3. 检验方法:腐蚀试验、磨损试验等。

4. 检验结果:通过对零件进行环境适应性检验,评估其耐腐蚀性和耐磨损性,以确定其适用环境范围。