高锅管、高化管热处理工艺(2005.2.22)01

工业管道焊接热处理施工工艺标准

工业管道焊接热处理施工工艺标准1 目的为了规范压力管道等焊件的焊前预热和焊后热处理工艺,保证焊接工程质量,特制定本工艺标准。

2 适用范围本标准适用于公司承接的工业与公用压力管道焊接工程的焊前预热和焊后热处理。

3 引用标准GB50236《现场设备、工业管道焊接工程施工及验收规范》4 定义预热:焊接开始前,对焊件的全部(或局部)进行加热的工艺措施。

焊后热处理:焊后,为改善焊接接头的组织和性能或消除残余应力而进行的热处理。

5 焊前预热和焊后热处理的一般要求5.1焊前预热5.1.1 焊接工艺人员应根据母材的化学成份、焊接性能、厚度、焊接接头的拘束程度、焊接方法、焊接环境和所执行的施工工艺标准要求等综合考虑是否进行焊前预热,必要时可通过试验确定。

5.1.2 焊前预热温度应符合设计或焊接施工工艺标准的规定,当无规定时,焊前预热温度宜采用表1的规定。

5.1.3 预热的加热方式一般采用氧-乙炔焰加热或电加热带加热法。

预热的温度应用热电偶、测温笔等测出。

当温度达到要求时才能进行焊接。

5.1.4 焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚度的3倍。

5.1.5 要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。

5.1.6 当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。

5.1.7 不同钢号相焊时,预热温度按预热温度要求较高的钢号选取。

5.1.8 当采用钨极氩弧焊打底时,焊前预热温度可按表1规定的下限温度降低50℃。

5.1.9 当用热加工法下料、开坡口、清根、开槽或施焊临时焊缝时,亦需考虑预热要求。

表1 常用管材焊前预热工艺条件钢种壁厚(mm)预热温度(℃)C ≥26 100~200C-MnMn-V≥15 150~200 C-0.5Mo0.5Cr-0.5Mo1Cr-0.5Mo ≥10 150~250 1Cr-0.5Mo-V≥6 200~3001.5Cr-1Mo-V2.25Cr-1Mo5Cr-1Mo 250~3505.1.3 预热的加热方式一般采用氧-乙炔焰加热或电加热带加热法。

锅炉房工艺管道热处理施工方案

抚矿远东页岩炼化深加工示范项目锅炉房工艺管道热处理施工方案编制:审核:批准山西安装抚矿远东页岩炼化项目部2012-7-30一、工程概况抚矿远东页岩炼化深加工示范项目锅炉房工艺管道安装工程中合金钢管道(15CrMo、15CrMoG)需进行焊后热处理,为保证热处理工作按时、按质完成,特编制此施工方案。

二、编制依据1.GB/T20801.1~6-2006 压力管道规范工业管道2.GB50235-2010 工业金属管道工程施工及验收规范3.SH3501-2002 石油化工有毒、可燃介质管道工程施工及验收规范三、热处理的目的为了消除管道组对与焊接的残余应力,改善焊接接头和热影响区的组织和性能,达到降低硬度,提高塑性和韧性的目的,进一步释放焊缝中的有害气体,防止焊缝氢脆和裂纹产生。

四、热处理曲线恒温725±25°C五、主要施工机具及材料1.主要施工机具:a)热处理设备:自动控制温度的控制柜、自动打点记录仪。

b)热电偶c)加热器:履带式加热器2.主要用料:a)保温棉:石棉布及硅酸铝棉毡b)铅丝、防雨遮盖物等。

六、热处理前的准备工作1.管道按焊前预热、焊后缓冷工艺施工。

2.检查管道是否按图纸施工,各分支及仪表点等是否全部焊接完毕,并经外观和无损探伤检查合格。

3.管道安装资料齐全,并经监理、甲方确认。

4.热处理设备调试安装好。

5.检查供电系统符合要求,并和甲方有关部门及时联系,确保热处理期间不断电。

6.热处理人员应齐全到位,并经培训上岗,分工协作。

7.施工技术及安全方案向热处理施工人员进行交底。

六、热处理工艺要求1.热处理工艺流程:2.热电偶安装在靠近焊缝边缘10mm处,安装采用电偶夹或细铁丝捆扎。

为防止加热器直接的热影响引起点偶的测量误差,热电偶与加热器之间垫上一层石棉布。

3.加热器围绕固定在焊道中心,热处理的加热范围为焊缝两侧各不少于焊缝宽度的3倍,且不少于25mm,加热区以外100mm范围内应予以保温,且管道端口应封闭。

锅炉安装管道焊接热处理工艺措施

中煤龙化220T/h循环流化床锅炉扩能改造项目锅炉安装管道焊接热处理工艺措施编制单位:中煤九十二公司龙化项目部编制人:赵枷枷审批人:马建文日期:2012.3.1目录1.适用范围 (3)2.编制依据 (3)3.工程概况及热处理,预热工作量 (3)4.作业人员资格及要求 (4)5.主要施工机具设备及材料 (4)6.热处理前的准备和条件 (5)7.热电偶及加热炉的安装 (5)8.热处理工艺及要求 (5)9.安全措施及文明施工要求 (8)1.适用范围本施工措施适用于中煤能源黑龙江煤化工有限公司220t/h煤矸石循环流化床锅炉扩能改造项目高压管道焊接热处理工艺。

2.编制依据:2.1锅炉说明书2.2锅炉设备图纸2.3《电力建设施工质量验收及评价规程》(焊接篇)DL/T5210.7-2010 2.4《火电发电厂焊接技术规程》DL/T869-20042.5火力发电厂焊接热处理技术规程DL/T819-20022.6电力建设施工及验收技术规范(管道篇)DL5031-942.7《电力建设安全工作规程》DL50091-92(火电部分)2.8《焊接工艺评定》ZM ZL-J0433.工程概况及主要工程量:3.1 本工程为中煤能源黑龙江煤化工有限公司220t/h煤矸石循环流化床锅炉扩能改造项目。

需要进行热处理的管道有:低过到屏过管道、屏过到高过管道、高过出口到汇汽集箱管道、主蒸汽管道、集箱手孔盖。

3.2热处理及预热工作量为了减小焊接接头的残余应力,改善金相组织和性能,需对焊接接头进行局部加热处理,主要工程量如下:序号项目规格材质数量备注1 低过→屏过管道Φ273×20 12Cr1MoVG 142 低过→屏过连接管φ159×10 12Cr1MoVG 123 屏过→高过管道Φ273×20 12Cr1MoVG 84 屏过→高过连接管φ159×10 12Cr1MoVG 185 高过出口→汇汽集箱φ159×14 12Cr1MoVG 166 集箱手孔盖Φ133×12 12Cr1MoVG 137 主蒸汽管道(接集箱)Φ325*28 12Cr1MoVG 528 主蒸汽管道(接一次风机驱动汽轮机)Φ219*20 12Cr1MoVG 429 主蒸汽管道(接给水泵驱动汽轮机)Φ168*16 12Cr1MoVG 154.人员资格及要求4.1现场热处理工需取得有效的热处理上岗资格证书。

SA_106C高压锅炉管工艺研究

S A 106C 高压锅炉管工艺研究胡建成 赵 颖 高全德 王怡群 李玉明(中原特钢股份有限公司,河南454685)摘要:S A 106C 高压锅炉管在生产时普遍存在强度低、塑韧性差及冷弯裂纹的问题。

通过精确控制管坯用钢的化学成分、大幅度提高钢液的纯净度和采用两次正火+风冷的热处理方式,使SA 106C 高压锅炉管的合格率从50%提高至95%,获得了良好的综合力学性能。

关键词:S A 106C ;高压锅炉管;纯净度;两次正火+风冷;冷弯裂纹中图分类号:TK 223.1+1 文献标识码:BTechn i cal R esearch of S A 106C H i gh Pressure Boiler TubeHu Jiancheng ,Zhao Y ing ,Gao Quande ,W ang Y i q un ,Li Yu m ingAbstract :Dur i ng the producti on procedure o f S A 106C h i gh pressure bo iler tube ,there are m any comm on prob le m s such as l ow er i ntensity ,poo r plasti c ity ,toughness and co l d bend i ng c racks .The favorably comprehensi ve m e chan ica l property has been obta i ned by accuracy con tro lli ng t he chem ical compositi on of stee l b l ank ,substan tia lly ra i si ng the pureness o fm o lten stee l and adopti ng the heat treat m ent process of t w ice nor m alizi ng and a ir coo li ng ,wh i ch enab le the qua lificati on rati o o f S A 106C high pressure bo iler tube i ncrease fro m 50%to 95%.K ey w ords :SA 106C;h i gh pressure bo iler tube ;pureness ;t w i ce nor m a lizi ng and a ir coo li ng;cold bend i ng crackSA 106C 高压锅炉管是我公司新开发的主要产品之一,主要用于锅炉中的水冷壁、过热器、预热器、热交换器、管道等部位,使用压力为 6.0M Pa~13.9M Pa ,蒸汽温度为450~580 ,属于高压容器。

管子焊后热处理工艺标准

12Cr1MoV

2.25%Cr-1%Mo

!

!

12Cr2MoWVTiB(匨 102) 12Cr3MoVSiTiB(Ӡ11)

!

!

X12CrMo91 SA213-T91

!

Ї6

ٚ۶দ৫!

ٚ۶দ৫!

!

!

ٚ۶দ৫!

!

ጥ෬ٿ䴴㢊ՠ們䰬

ଥޏ㧧㢆Κ!

!

!

!

!

!

!

!

!

!

ࣹ; Ꮑ䴴㢊দ৫ߓਐ෬佶㢊ጥᕻদΰլٵᕻদጥ㢑 !

5.4.5 ෬ٿ䴴㢊㻭৫൳ࠫ݁א䴴䶣ೝ䳒㻭䢠Ζ 5.4.6 䳒㻭䣗।Ε䴴䶣ೝࡉ兂㨯䣗䬗ਊ SG9501π䣗।䱐ࡳጥֱऄ(內 ۩)ρࡳཚ劓۩ீ唺Ζ

5.5 䴴㢊ՠ們㧬䀀

5.5.1 ף䴴ຒ৫

5.5.1.1 㣞㩯㻭၌㧄 400к,ٺẊ匨㢆ጥඈऱ່Օף䴴ຒ৫ਊ।(3) 億ࡳΖ

!

ጥ෬ٿ䴴㢊ՠ們䰬

!

൷ ෬㦍ਐ剭ᜳٙऱদ৫α!

!

!

!

!

।)3*!

!

!

䴴!!!!!ጥޗற! ՠ們 ጙ匨 1%Cr

12Cr1MoV

12Cr2MoWVTiB X12CrMo91 1Cr18Ni9Ti

!㢊! ॵٙ !

㦮䬾

-0.5%Mo 2.25%Cr-1%Mo (匨 102)

SA213T91

12Cr3MoVSiTiB

ጥ෬ٿ䴴㢊ՠ們䰬

ଥޏ㧧㢆Κ!

!

!

!

2!!!咩㡕୲ᩓ⃰ૃش䨜Κ ء䰬億ࡳԱ压㩯؆㨰İĭ32:nnΕᕻদİ41nn

ऱጥ෬ٿ䴴㢊ऱՠ們ݾ㢜֗אޣૉե㨕۩䥉Ζ ء䰬⃰شՊਊ㤧

现场管道焊缝热处理施工工艺标准

现场管道焊缝热处理施工工艺标准QB-CNCEC J22303-20061 适用范围本施工工艺标准仅适用于碳素钢、合金钢金属管道焊缝现场热处理作业。

2 施工准备2.1 技术准备2.1.1 施工技术资料设计资料(管道施工图、材料表、设计说明及技术规定等)。

2.1.2 现行施工标准规范● GB50235《工业金属管道工程施工及验收规范》● GB50236《现场设备、工业管道的焊接工程施工及验收规范》● HG20225《化工金属管道施工及验收规范》● SY0401《输油输气管道线路工程施工及验收规范》● SY0402《石油天然气工艺管道工程施工及验收规范》● SH3501《石油化工剧毒可燃介质管道工程施工及验收规范》● SH/T3517《石油化工钢制管道工程施工工艺标准》● DL5007《电力建设施工及验收技术规范》(火力发电厂焊接篇)JGJ46《施工现场临时用电安全技术规范》2.1.3 热处理施工方案根据管道施工图、设计说明及不同材质的管道焊缝热处理要求,以及工期、工程量等现场实际状况,编制管道焊缝现场热处理施工方案。

热处理施工方案应明确:热处理工艺流程、施工方法、劳动力组织、施工机具、材料、质量目标、质量通病预防、职业健康安全环保技术措施。

2.2 作业人员表2.2 作业人员2.3 材料的验收与保管2.3.1 管道焊缝现场热处理主要材料见下表:2.3.1 管道焊缝现场热处理主要材料2.3.2 材料的验收及保管2.3.2.1 一般材料的验收及保管⑴脚手架钢管及扣件应检查确认符合质量要求并有序堆放;⑵保温用铁丝、防雨用的移动棚(罩)妥善保管存放。

2.3.2.2 特殊材料的验收及保管。

⑴用选定的保温材料、铁丝网、石棉布、细铁丝缝制保温毡;保温毡应保持干燥,存放在室内,或室外垫高的排架上,并应覆盖不得受潮。

⑵电加热器、热电偶端点焊接良好、接线柱螺栓完好,补偿导线无脱皮并整齐盘绕,均存放在室内。

2.4 主要施工机具2.4.1 主要机械设备变压器(或交流焊机)、温控柜、履带式电加热器、绳式电加热器、指型电加热器等。

热处理工艺

热处理通用工艺规程1、目的对压力管道安装进行热处理,确保压力管道的质量,满足顾客和设计的要求。

2、适用范围适用于压力管道的热处理。

3、职责3.1 设备负责人组织热处理设备的检修、保持保养完好。

3.2 技术质量科热处理负责人负责组织热处理工艺文件的编制。

3.3 热处理工负责对实际文件要求的管道焊缝进行热处理,并做好记录,做好热处理设备的日常保养。

3.4 热处理责任师负责热处理工艺文件和热处理报告的审批。

4、一般规定4.1现场热处理工需取得有效的热处理上岗资格证书。

有良好的工艺作风,严格按照热处理工艺、作业指导书施工。

4.2 焊缝热处理分为焊前热处理和焊后热处理。

4.2.1焊前热处理是对压力管道管子焊前进行预热某一温度,使管子的内部组织发生改变,从而获得所要求的工艺性能。

焊前热处理符合设计要求。

焊前热处理应在管道焊接之前进行。

4.2.2 焊后热处理是焊后将焊接接头均匀地加热道某一合适温度,在改变温度下保温一定时间,然后均匀地冷却(空冷或炉冷)的工艺过程。

焊后热处理分为消氢热处理、消除应力热处理、改善力学性能热处理。

4.3 有下列情况之一,焊缝应进行热处理:a) 管子碳当量或低合金钢的含碳量超过0.32%或碳当量(C+0.25Mn)超过0.65%时应预热。

b) 对于含碳量较低的钢材,若因环境和气候条件使焊接技术无法发挥或将严重影响焊接质量或20#钢材壁厚大于20mm,也应进行预热。

预热温度为100-150度。

c) 用热电偶测量待管子温度达到工艺要求的温度以后,进行焊接。

4.4 热处理控制流程4.4.l热处理必须根据设计图样、技术条件和焊接工艺规程编制的焊后热处理工艺卡进行。

4.4.2热处理操作应由经过培训合格的热处理工担任。

4.4.3热处理前应确认加热器的性能。

4.4.4操作规程4.4.4.1热处理操作工在热处理前应检查加热尺寸、数量、加热温度、测量点位置和数目。

4.4.4.2热处理操作工必须按照规定温度计量方式和测量部位进行温度计量和控制。

高压熔管生产工艺流程

高压熔管生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!高压熔管生产工艺流程1. 原材料准备采购符合标准的铜棒、铝棒等原材料。

管道焊后热处理工艺

管道焊后热处理工艺1 范围本工艺适用于石油、化工、电力、冶金、机械等工业工程的碳素钢及合金钢管道工程焊后热处理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有文件的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB50235-97 工业金属管道工程施工及验收规范GB50236-98 现场设备、工业管道焊接工程施工及验收规范SH3501-2002 石油化工有毒、可燃介质管道工程施工及验收规范3 管道焊后热处理的一般规定3.1 进行焊后热处理应根据钢材的淬硬性、焊件厚度、结构刚性、焊接方法及使用条件等因素综合确定。

3.2 对有应力腐蚀的焊缝,应进行焊后热处理。

3.3 非奥氏体异种钢焊接时,应按焊接性较差的一侧钢材选定焊前预热和焊后热处理温度,但焊后热处理温度不应超过另一侧钢材的临界点A C1((A C1——加热时,珠光体向奥氏体转变温度)。

3.4 对容易产生焊接延迟裂纹的钢材,焊后应及时进行焊后热处理,当不能及时焊后热处理时,应在焊后立即均匀加热至200~300℃,并进行保温缓冷,其加热范围应与焊后热处理要求相同。

3.5 焊前预热及焊后热处理温度应符合设计或焊接作业指导书的规定,当无规定时,常用管材焊接的焊前预热及焊后热处理温度宜符合表1《常用管材焊前预热及焊后热处理工艺技术条件》中的规定。

3.6 焊后热处理应在焊缝外观检验及无损检测合格后,且在压力试验前进行。

3.7 经焊后热处理合格的部位,不得再从事焊接作业,否则应重新进行热处理。

3.8 焊接热处理人员应经专业培训,焊接热处理人员应按规范、焊接作业指导书及设计文件中的有关规定,进行焊缝热处理工作。

3.9 进行焊后热处理时,应测量和记录其温度,测温点的部位和数量应合理,测温仪表应经计量检定合格且在有效期内。

一张图看懂钢铁热处理工艺

操作方法 将钢件加热到80~200度,保温5~20小时或更长时间,然后随炉取出在空气中冷却。 目的

稳定钢件淬火后的组织,减小存放或使用期间的变形; 减轻淬火以及磨削加工后的内应力,稳定形状和尺寸。 应用要点 适用于经淬火后的各钢种; 常用于要求形状不再发生变化的紧密工件,如紧密丝杠、测量工具、床身机箱等。

AS→Fp+Fe3C 共析转变线

碳在铁素体中的溶解度线

钢铁微观组织结构及性能

组织 奥氏体 铁素体 渗碳体 珠光体 莱氏体

退火

力学性能

低硬度、低屈服强度,高塑性 低强度、低硬度、高塑性和韧性 高硬、高强、高耐磨,低塑性和韧性 性能取决于组织形态 高硬、高强、高耐磨

退火工艺可分为:完全退火、扩散退火、等温退火、球化退火、去应力退火及再结晶退火等。

3、钢铁热处理工艺 钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢 铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处 理改变其力学、物理和化学性能,以获得不同的使用性能。

钢铁热处理工艺制定依据——铁碳相图

铁碳相图中几个重要的点、线和温度

操作方法 将钢件加热到Ac3+30~50℃或Ac1+30~50℃或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。 目的

降低硬度,提高塑性,改善切削加工与压力加工性能;

细化晶粒,改善力学性能,为下一步工序做准备; 消除冷、热加工所产生的内应力。 应用要点 适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、焊接件以及供应状态不合格的原材料; 一般在毛坯状态进行退火 。

符号 C E K P S GS(A3) ES(Acm) PSK(A1) PQ

特种钢管加工厂热处理工艺-精选.

文件编号:JG09.01受控号:特种钢管加工厂合金管热处理工艺制度(汇编)整理提出:特种钢管加工厂审查单位:钢研所审定单位:科技发展部批准:2007年12月第3版使用说明热处理工艺对产品的质量有着较大的影响。

作为钢管出厂的最后一道工序,热处理绝大多数是进行正火或退火处理,以达到降低硬度、提高塑性、细化晶粒、改善机械加工性能,便于用户进行机加工并为产品的最终热处理打下基础;GB5310-1995、GB6479-2000、GB9948-1988等标准的产品,还要通过热处理来达到标准规定的各项性能指标。

鉴于特种钢管加工厂需进行热处理的管材较多,热处理工艺又不尽相同,为便于使用和管理,特将特种钢管加工厂室式炉常用合金管产品的热处理工艺制度按标准分类汇总形成本汇编。

对使用中须注意的事项说明如下:汇编主要包括热处理工艺制度。

为使用上方便,收集了标准中规定的力学性能数据,供参照。

工艺制度中所示温度为炉温,其余符号表示意义如下:T—时间轴;℃—温度轴;t—重量,吨;min—分钟;h—小时。

本汇编由特种钢管加工厂整理提出,钢研所审查,科技部审定,公司领导批准。

目录索引退火炉装炉备料方法1.“三标管”(高压锅炉管、高压化肥管、石油裂化管)的装炉备料方法按表1、表2执行,最大装炉层数为3层。

2.凡属再结晶退火和高温回火的管子,无论什么标准,原则上不得垫管。

但当外径大于159mm、且壁厚小于10 mm,装炉层数为2~3层时可垫废管。

3.对于正火管、完全退火及等温退火的钢管,当D≤245mm、且壁厚<10mm时,或当245<D≤377mm、且壁厚<12mm时,或当377<D≤426mm、且壁厚<14mm时,或当D>426mm、且壁厚<16mm时,需要垫废管,且最多只可处理二层。

但热扩管只能装一层并垫废管。

4.同是厚壁管(S≥20mm),而壁厚相差≤10mm时,大管放下层,小管放上层;当外径差≤50mm, 厚壁相差>10mm时,厚壁管放下层,薄壁管放上层;当外径差>50mm时,大管放下层,小管放上层。

浅谈钢管热处理技术

浅谈钢管热处理技术钢管热处理工艺主要有以下5类:1、淬火+高温回火(又称调质处理)将钢管加热至淬火温度,使钢管内部组织转变为奥氏体,再以大于临界淬火速度快速冷却,使钢管内部组织转变为马氏体,再配合高温回火,最终使钢管组织转变为均匀的回火索氏体组织。

该工艺不仅可以提高钢管的强度和硬度,还可以将钢管的强度、塑性、韧性有机结合起来。

2、正火(又称常化):将钢管加热到正火温度,使钢管内部组织完全转变为奥氏体组织之后,以空气为介质进行冷却的热处理工艺。

正火后可得到不同的金属组织,如珠光体、贝氏体、马氏体或者它们的混合组织。

该工艺不仅可以细化晶粒、均匀成分、消除应力,还可以提高钢管的硬度并改善其切削性能。

3、正火+回火将钢管加热至正火温度,使钢管内部组织完全转变为奥氏体组织之后,在空气中冷却,再配合以回火工艺。

钢管组织为回火铁素体+珠光体,或铁素体+贝氏体,或回火贝氏体,或回火马氏体,或回火索氏体。

该工艺可以稳定钢管内部组织,提高钢管塑性和韧性。

4、退火将钢管加热到退火温度并保温一定时间以后,随炉缓慢冷却到一定温度后再出炉冷却的一种热处理工艺。

该工艺作用:①降低钢管的硬度,提高其塑性,以方便后续的切削加工或冷变形加工;②细化晶粒,消除组织缺陷,均匀内部组织和成分,改善钢管的性能或为后续工序做准备;③消除钢管的内应力,以防止变形或开裂。

5、固溶处理:将钢管加热到固溶温度,使碳化物和各种合金元素充分均匀地溶解于奥氏体中,再快速冷却,使碳和合金元素来不及析出,获得单一奥氏体组织的热处理工艺。

该工艺作用:①均匀钢管的内部组织,均匀钢管的成分;②消除加工过程中的硬化,以方便后续的冷变形加工;③恢复不锈钢的耐腐蚀性能。

(紫焰)钢管热处理1)冷拔钢管退火:指金属材料加热到相变温度(800度)以上,保持一定的时间,然后缓慢冷却的热处理工艺。

退火后亚共析钢组织是铁素体+珠光体,共析钢组织是珠光体;常见的退火工艺有:再结晶退火,去应力退火,球化退火,完全退火等。

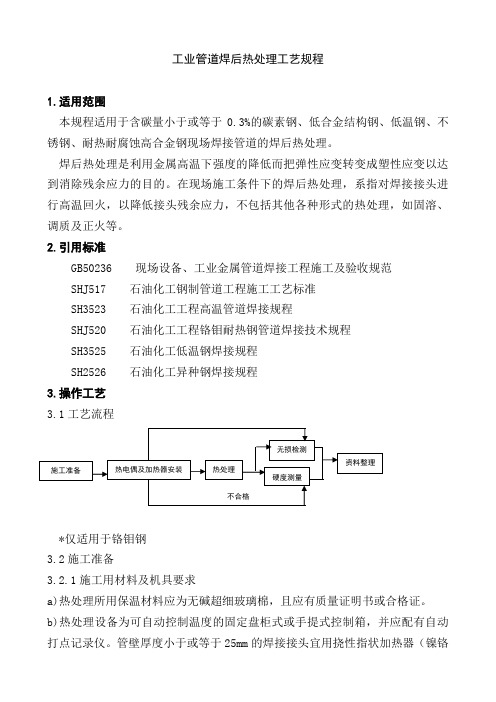

工业管道焊后热处理工艺规程

工业管道焊后热处理工艺规程1.适用范围本规程适用于含碳量小于或等于0.3%的碳素钢、低合金结构钢、低温钢、不锈钢、耐热耐腐蚀高合金钢现场焊接管道的焊后热处理。

焊后热处理是利用金属高温下强度的降低而把弹性应变转变成塑性应变以达到消除残余应力的目的。

在现场施工条件下的焊后热处理,系指对焊接接头进行高温回火,以降低接头残余应力,不包括其他各种形式的热处理,如固溶、调质及正火等。

2.引用标准GB50236 现场设备、工业金属管道焊接工程施工及验收规范SHJ517 石油化工钢制管道工程施工工艺标准SH3523 石油化工工程高温管道焊接规程SHJ520 石油化工工程铬钼耐热钢管道焊接技术规程SH3525 石油化工低温钢焊接规程SH2526 石油化工异种钢焊接规程3.操作工艺3.1工艺流程*仅适用于铬钼钢3.2施工准备3.2.1施工用材料及机具要求a)热处理所用保温材料应为无碱超细玻璃棉,且应有质量证明书或合格证。

b)热处理设备为可自动控制温度的固定盘柜式或手提式控制箱,并应配有自动打点记录仪。

管壁厚度小于或等于25mm的焊接接头宜用挠性指状加热器(镍铬电阻丝)加热,管壁厚度大于25mm的焊接接头,宜用感应法加热。

3.2.2作业条件a)热处理操作者应熟悉专业标准熟练掌握工艺、设备、测量仪表的使用方法。

b)热处理前应对焊缝进行确认,确认项目包括1)焊接工作已完成;2)焊缝外观经检查确认符合质量标准;3)其他要求的检验项目已检验合格,并取得检验合格通知单;4)除铬钼耐热钢以外焊缝的无损检测已检验合格,并已取得检验合格通知单。

3.3热电偶及加热器安装3.3.1每道焊口对称安装两支热电偶,热电偶安装在靠近焊缝边缘30mm内,管材与热电偶接触处应用砂轮机打磨出金属光泽,热电偶安装采用细铁丝捆扎,对于不锈钢管道,应用不锈钢捆扎,不得用电焊定位。

3.3.2电加热器缠绕范围为焊缝两侧各100-150mm,一根加热器缠绕多道焊缝时,必须保证热处理部位的相似性,即同性质、同规格缠绕的圈数及宽度相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南衡阳钢管(集团)有限公司

技术中心

质量管理体系作业文件

高锅管、高化管、石油裂化管

成品热处理工艺制度

文件编号:QZ/HG

控制状态:

发放编号:06-

生效日期:

高锅管、高化管、石油裂化管成品热处理工艺制度

1本工艺制度适用于集团公司按有关标准、用户技术条件或技术协议生产的高锅管、高化管、石油裂化管的成品热处理。

2钢管准备:

2.1 冷拔钢管应进行软化退火并矫直、热轧钢管(∮89连轧分厂生产的钢管除外)应矫直后才能转管加工分厂进行热处理。

2.2 外径≤18mm的冷拔钢管应打捆后转管加工分厂进行成品热处理,每捆捆径不大于150mm,亦可由∮50冷拔分厂派员在管加工分厂热处理现场打捆。

3成品热处理工艺参数按表1、表2、表3执行。

如用户有其它热处理工艺要求,由技术中心另行下达工艺制度。

4在满足表1、表2、表3热处理工艺要求及相关技术条件质量要求的前提下,可使用冷拔分厂辊底式退火炉、电加热氮气保护热处理炉或煤气炉进行处理。

具体规定如下:

4.1 必须使用电加热氮气保护正火炉热处理的条件是:正火保温温度大于940℃(具体牌号为12Cr1MoVG、102钢、T23、T24、T91、P23、P91)。

4.2 必须使用电加热氮气保护回火炉热处理处理的条件是:回火保温温度大于或等于740℃(具体牌号为12Cr1MoVG、102钢、12Cr2Mo 、12Cr2MoG、1Cr5Mo 、T5、T22、T23、T24、T91、P5、P22、P23、P91)。

4.3 可采用电加热氮气保护热处理炉或煤气炉进行热处理,而不能在冷拔分厂辊底式退火炉热处理的牌号有:15CrMo 、15CrMoG、T2、T11、T12、P2、P11、P12。

4.4 表中的其它牌号可采用上述三种炉子的任意一种进行热处理。

5注意事项:

5.1 当使用电加热氮气保护热处理炉时:

5.1.1 供气分厂必须保证N2纯度达到99.999%以上,保证每台炉子的N2流量达到220m3/h,N2压力达到0.3MPa以上。

5.1.2 应详细记录实际工艺参数,如:各段温度、N2流量、N2压力等。

5.1.3 通过调节N2流量,确保N2压力不超过0.6MPa,以免供气分厂放空。

5.1.4 在不损坏炉体及不混炉号、批号的前提下,对于公称外径≤42mm且公称壁厚≤5.5mm的钢管,允许摆放两层。

其中公称壁厚在4.5~5.5mm范围内的钢管,两层钢管总数不得大于70支。

5.2 当使用煤气炉或冷拔分厂辊底式退火炉进行处理时:

炉膛气氛按微正压操作。

5.3 一般要求:

5.3.1 不得混钢号、炉号、批号。

5.3.2 钢管在炉时间应包括钢管升温时间和保温时间。

6本工艺制度从生效之日起,代替QZ/HG06 002-2004《高锅管、高化管、石油裂化管成品热处理工艺制度》

___________________________________________

注:1)10、16Mn、20、20G、25MnG、15MoG热轧管终轧温度达到正火温度时,可不进行正火处理。

冷拔管必须进行正火处理。

热轧管机械性能不合格时,应进行正火处理。

2)表中的正火冷却速度仅针对电加热氮气保护热处理炉而言。

对于煤气炉或冷拔分厂辊底式退火炉,仅要求保温后出炉空冷即可。

3)12Cr1MoVG的正火保温时间除符合本表要求外,还应满足“按壁厚每毫米不少于1分钟”的要求;12Cr2MoWVTiB(102钢)正火保温时间除符合本表要求外,还应满足“按壁厚每毫米不少于1.5分钟”的要求。

表2 牌号、技术条件及成品热处理工艺参数(1Cr5Mo、T5、P5)

SA-210A1、SA-210C等牌号的热轧管终轧温度达到正火温度时,可不进行正火处理。

冷拔管必须进行正火处理。

热轧管机械性能不合格时,应进行正火处理。

2)SA-209T1、SA-209T1a等牌号的热轧管终轧温度达到正火温度时,可不进行正火处理,但必须进行回火处理。

冷拔管必须进行“正火+回火”处理,其中正火处理可采用冷拔分厂辊底式退火炉。

3)表中的正火冷却速度仅针对电加热氮气保护热处理炉而言。

对于煤气炉或冷拔分厂辊底式退火炉,仅要求保温后出炉空冷即可。

4)SA-213T23 、SA-213T24、SA-213T91 、SA-335P23 、SA-335P91等牌号钢管的正火保温时间除符合本表要求外,还应满足“按壁厚每毫米不少于1.5分钟”的要求。

高锅、高化(煤气炉)热处理工艺制度表

注:1)D>89mm时要考虑间隔进料(煤气正火炉),间隔进料时步进周期可适当减少;

2)当煤气流量不能满足升温或保温要求时应适当提高步进周期放慢生产节奏;

电炉热处理工艺制度

电炉正火炉:正火工艺

15CrMoG 正火940±10℃,保温时间20分钟

T11 正火940±10℃,保温时间20分钟

T12 正火940±10℃,保温时间20分钟

T22 正火940±10℃,保温时间20分钟

P11 正火940±10℃,保温时间20分钟

P12 正火940±10℃,保温时间20分钟

P22 正火940±10℃,保温时间20分钟

30CrMoVG 正火940±10℃,保温时间20分钟

2)在保证连续2段(4、5段)到温,且稳定情况下可酌情适当提高速度;3)钢管摆放较少时可酌情提高速度,管子摆放较满且有堆层,酌情减速;4)在保证正火质量的条件下,尽量快速,以减小钢管氧化和脱碳。

回火炉:回火工艺

15CrMoG 回火690±10℃,保温时间70分钟

T11 回火690±10℃,保温时间70分钟

T12 回火700±10℃,保温时间70分钟

T22 回火740±10℃,保温时间70分钟

P11 回火690±10℃,保温时间70分钟

P12 回火700±10℃,保温时间70分钟

P22 回火740±10℃,保温时间70分钟

12Cr1MoVG 回火740±10℃,保温时间70分钟

注:(1)表中速度是指实际回火运行速度。

(2)钢管摆放1层且不满时,可酌情提高速度,管子摆放较满时且有堆层的情况下,可酌情减慢速度。

(3)介于连续5段和连续4段到温之间,其速度取中间速度。

(4)102钢回火速度不在之列。

已开发新产品热处理工艺制度表

第10 页共10 页。