用PLC脉冲信号实现对步进电机角位移的控制

用PLC控制步进电机的相关指令说明

用PLC控制步进电机的相关指令下面介绍的指令只适用于FX1S、FX1N系列的晶体管输出PLC,如高训的FX1N-60MT。

这些指令主要是针对用PLC直接联动伺服放大器,目的是可以不借助其他扩展设备(例如1GM模块)来进行简单的点位控制,使用这些指令时最好配合三菱的伺服放大器(如MR-J2)。

然而,我们也可以用这些指令来控制步进电机的运行,如高训810室的实验台架。

下面我们来了解相关指令的用法:1、脉冲输出指令PLSY(FNC57)PLSY指令用于产生指定数量的脉冲。

助记法为HZ、数目Y出来。

指令执行如下:2、带加减速的脉冲输出指令PLSR(FNC59)3、回原点ZRN(FNC156)--------重点撑握ZRN指令用于校准机械原点。

助记法为高速、减速至原点。

指令执行如下:4、增量驱动DRVI(FNC158)--------重点撑握DRVI为单速增量驱动方式脉冲输出指令。

这个指令与脉冲输出指令类似但又有区别,只是根据数据脉冲的正负多了个转向输出。

本指令执行如下:5、绝对位置驱动指令DRVA(FNC159)本指令与DRVI增量驱动形式与数值上基本一样,唯一不同之处在于[S1.]:在增量驱动中,[S1.]指定的是距离,也就是想要发送的脉冲数;而在绝对位置驱动指令中,[S1.]定义的是目标位置与原点间的距离,即目标的绝对位置。

下面以高训810室的设备为例,说明步进电机的驱动方法:在用步进电机之前,请学员考虑一下几个相关的问题:1、何谓步进电机的步距角?何为整步、半步?何谓步进电机的细分数?2、用步进电机拖动丝杆移动一定的距离,其脉冲数是如何估算的?3、在步进顺控中运用点位指令应注意什么?(切断电源的先后问题!)步进电机测试程序与接线如下:1、按下启动按钮,丝杆回原点,5秒钟后向中间移动,2秒后回到原点。

注:高训810步进电机正数为后退,Y2亮,负数为向前,Y2不亮。

向前方为向(3#带侧)运动为,向后为向(1#带侧)运动。

PLC实现步进电机的正反转及调整控制

PLC实现步进电机的正反转及调整控制PLC是专门用于控制工程自动化系统的一种可编程逻辑控制器,其可以通过编程来实现对各种电气设备的控制。

在实际工程中,步进电机广泛应用于自动化设备中,如数控机床、包装机械、印刷设备等。

步进电机具有分辨率高、精度高、响应速度快等优点,因此被广泛应用于各种自动化控制系统中。

在PLC实现步进电机的正反转及调整控制中,需要考虑以下几个方面:1.步进电机驱动模块选型:步进电机需要配合驱动模块进行控制,通常采用的是脉冲信号驱动方式。

在PLC控制系统中,可以选择适合的驱动模块,如常见的2相、4相步进电机驱动模块。

2.步进电机控制程序设计:通过PLC软件编程,编写程序实现步进电机的正转、反转及调整控制功能。

在程序设计中,需要考虑步进电机的控制方式、驱动模块的接口信号、脉冲信号的频率等参数。

3.步进电机正反转控制:在程序设计中,通过PLC输出脉冲信号控制步进电机的正反转运动。

具体步骤包括设置脉冲信号的频率和方向,控制步进电机按设定的脉冲信号实现正反转运动。

4.步进电机调整控制:步进电机的位置调整控制通常通过调整脉冲信号的频率和数目来实现。

通过PLC编程,实现步进电机的位置调整功能,从而实现对步进电机位置的精准控制。

5.总体控制设计:在PLC控制系统中,可以将步进电机的正反转及调整控制与其它控制功能相结合,实现对整个自动化系统的精确控制。

通过PLC编程,可以灵活设计多种控制逻辑,满足不同工程项目的需求。

综上所述,通过PLC实现步进电机的正反转及调整控制主要涉及步进电机驱动模块选型、控制程序设计、正反转控制、调整控制和总体控制设计等方面。

通过精心设计和编程,可以实现对步进电机的精确控制,满足各种自动化控制系统的要求。

PLC技术的应用将有助于提高自动化生产设备的生产效率和稳定性,推动工业自动化技术的发展。

PLC实现步进电机的正反转和调整控制

实训课题三PLC实现步进电机正反转和调速控制一、实验目的1、掌握步进电机的工作原理2、掌握带驱动电源的步进电机的控制方法3、掌握DECO指令实现步进电机正反转和调速控制的程序二、实训仪器和设备1、FX-48MR PLC一台2N2、两相四拍带驱动电源的步进电机一套3、正反切换开关、起停开关、增减速开关各一个三、步进电机工作原理步进电机是纯粹的数字控制电动机,它将电脉冲信号转换成角位移,即给一个脉冲信号,步进电机就转动一个角度,图3-1是一个三相反应式步进电机结图;从图中可以看出,它分成转子和定子两部分;定子是由硅钢片叠成,定子上有六个磁极大极,每两个相对的磁极N、S极组成一对;共有3对;每对磁极都绕有同一绕组,也即形成1相,这样三对磁极有3个绕组,形成三相;可以得出,三相步进电机有3对磁极、3相绕组;四相步进电机有4对磁极、四相绕组,依此类推;反应式步进电动机的动力来自于电磁力;在电磁力的作用下,转子被强行推动到最大磁导率或者最小磁阻的位置,如图3-1a所示,定子小齿与转子小齿对齐的位置,并处于平衡状态;对三相异步电动机来说,当某一相的磁极处于最大导磁位置时,另外两相相必处于非最大导磁位置,如图3-1b所示,即定子小齿与转子小齿不对齐的位置;把定子小齿与转子小齿对齐的状态称为对齿,把定子小齿与转子小齿不对齐的状态称为错齿;错齿的存在是步进电机能够旋转的前提条件,所以,在步进电机的结构中必须保证有错齿的存在,也就是说,当某一相处于对齿状态时,其它绕组必须处于错齿状态;本实验的电机采用两相混合式步进电机,其内部上下是两个磁铁,中间是线圈,通了直流电以后,就成了电磁铁,被上下的磁铁吸引后就产生了偏转;因为中间连接的电磁铁的两根线不是直接连接的,是采用在转轴的位置用一根滑动的接触片;这样如果电磁铁转过了头,原先连接电磁铁的两根线刚好就相反了,所以电磁铁的N极S极就和以前相反了;但是电机上下的磁铁是不变的,所以又可以继续吸引中间的电磁铁;当电磁铁继续转,由于惯性又转过了头,所以电极又相反了;重复上述过程就步进电机转了;根据这个原理,如图3-2所示,两相步进电机的转动步骤,以正转为例:由图可见,现相异步电机正转过程分为四个步骤,即A相正方向电流、B相正方向电流、A向反方向电流和B相反方向电流;反转工作的顺序与之相反;A、B两相线圈不是固定的电流方向,这与其它步进电机的控制逻辑有所不同;因此,控制步进电机转动时,必须考虑用换相的思路设计实验线路;可以根据模拟驱动电路的功能和plc必须的逻辑关系进行程序设计;四、采用步进电机驱动器的控制方式利用步进电机驱动器可以通过PLC的高速输出信号控制步进电机的运动方向、运行速度、运行步数等状态;其中:步进电机的方向控制,只需要通过控制U/D端的On和Off就能决定电机的正转或反转;将光耦隔离的脉冲信号输入到CP端就能决定步进电机的速度和步数;控制FREE信号就能使电机处于自由状态;因此PLC的控制程序相当简单,只需通过PLC的输出就能控制步进电机的方向、转速和步数;不必通过PLC控制电机换相的逻辑关系,也不必另外添加驱动电路;实训面板见图3-4,梯形图见图3-5;本程序是利用D0的变化,改变T0的定时间隔,从而改变步进电机的转速;通过两个触点比较指令使得D0只能在10~50之间变化,从而控制步进间隔是1S~5S之间,I/O分配表见表3-1;表3-1 I/O分配表图3-5 梯形图五、采用PLC直接控制步进电机方式对于两相步进电机控制,根据其工作原理,必须考虑其换向的控制方式,因此将其步骤用代号分解,则为:①实现电流方向A+→A-、②实现电流方向B+→B-、③实现电流方向A-→A+、④实现电流方向B-→B+;如果反转则按照④、③、②、①的顺序控制;PLC的I/O分配表按照表3-2,分配图按照图3-6,梯形图见图3-7;表3-2 PLC的I/O分配表步进电机正反转和调速控制的梯形图如图3-7所示,程序中采用积算定时器T246为脉冲发生器,因系统配置的PLC为继电器输出类型,其通断频率过高有可能损坏PLC,故设定范围为K200 ms~1000ms,则步进电机可获得1~10步/秒的变速范围,X0为ON时,正转,X1为ON时;反转;X0为ON时,输出正脉冲列,步进电机正转;当X0为ON时,T246以D0值为预置值开始计时,时间到,T246导通,执行DECO指令,根据D1数值首次为0,指定M10输出,Y0、Y4为ON,步进电机A相通电,且实现电流方向A+→A-;D1加1,然后,T246马上自行复位,重新计时,时间到,T246又导通,再执行DECO指令,根据D1数值此次为1,指定M11输出,Y1、Y5为ON,步进电机B相通电,且实现电流方向B+→B-;D1加1,T246马上又自行复位,重新计数,时间到,T246又导通,再执行DECO指令,根据D1数值此次为2,指定M12输出,Y2、Y6为ON,步进电机A相通电,且实现电流方向A-→A+;D1加1,T246马上又自行复位,重新计时,时间到,T246又导通,再执行DECO命令,根据D1数值此次为3,指定M13输出,Y3、Y7为ON,步进电机B相通电,且实现电流方向B-→B+;当M13为ON,D1复位,重新开始新一轮正脉冲系列的产生;X1为ON时,输出反脉冲列,步进电机正转;当X1为ON时,T246以D0值为预置值开始计时,时间到,T246导通,执行DECO指令,根据D1数值首次为0,指定M10输出,Y3、Y7为ON,步进电机B相通电,且实现电流方向B-→B+;依此类推,完成实现A相反方向电流、B相正方向电流、A相正方向电流三个脉冲列输出;当M13为ON,D1复位,重新开始新一轮正脉冲系列的产生;当X2为ON时,程序由自动转为手动模式,当X0X1为ON时,每点动一次X3,对D1数值首次为0加1,分别指定M10、M11、M12及M13输出,从而完成一轮正反脉冲系列的产生;第73步中,当X4为ON,M8012为ON,M4为ON,且D0当前值<K1000,则D0即加1;第88步中,当X5为ON,M8012为ON,M4为ON,且D0>K200,由D0即减1;六、程序调试及执行调速时按X4或X5按钮,观察D0的变化,当变化值为所需速度时释放;如动作情况与控制要求一致表明程序正确,保存程序;如果发现程序运行与控制要求不符,应仔细分析,找出原因,重新修改,直到程序与控制要求相符为止;七、实训思考练习题如果调速需经常进行,可将D0的内容显示出来,试设想方案,修改程序,并实验;图3-7 步进电机正反转和调速控制程序说明1、步骤0,指定脉冲序列输出顺序移位值;2、当X0为ON,输出正脉冲序列,电机正转;当X1为ON,输出负脉冲序列,电机反转;3、当X2为ON,程序由自动转为手动模式,由X3状态单步触发电机运转;4、当X4为ON,如D0小于1000,每100ms对D0加1,从而延长每脉冲输出的时间间隔,降低电机的转速;5、当X5为ON,如D0大于200,每100ms对D0减1,从而缩短每脉冲输出的时间间隔,加快电机的转速;6、T0为频率调整限制;。

步进电机控制方法plc

步进电机控制方法plc随着现代制造业的飞速发展,步进电机作为一种精密控制技术在自动化设备中得到广泛应用,而PLC(可编程逻辑控制器)则是控制步进电机的常见方案之一。

在工业生产中,步进电机的控制方法多种多样,其中结合PLC技术进行控制是一种高效可靠的方式。

本文将介绍一些常见的步进电机控制方法,并分析PLC在这些控制方法中的应用。

正转和反转控制正转和反转控制是步进电机最基本的控制方法之一。

通过控制电机输入的脉冲信号的频率和方向,可以实现步进电机的正转和反转。

在PLC中通常会使用计数器来记录脉冲信号的数量,从而控制电机的转动角度和方向。

通过设定计数器的值和控制脉冲信号的输出频率,可以精确控制步进电机的转动。

速度控制除了控制电机的方向外,控制步进电机的速度也是至关重要的。

在工业自动化系统中,需要根据不同的生产需求来调整步进电机的转速。

PLC可以通过调节输出脉冲信号的频率来实现步进电机的精确速度控制。

通过监控电机的转速并根据实际情况进行调整,可以保证生产过程的稳定性和效率。

位置控制在很多自动化系统中,需要步进电机按照预先设置的位置进行精确定位。

PLC在位置控制中发挥了关键作用。

通过监测电机的位置信息以及输入的控制指令,PLC可以精确地控制步进电机的位置。

在工业生产中,位置控制常常用于需要高精度定位的场景,如自动装配线和自动化仓储系统等。

脉冲控制步进电机的运动是通过输入一定数量的脉冲信号来实现的。

因此,脉冲控制是控制步进电机最基本的方法之一。

PLC通过输出一定频率和数量的脉冲信号,可以精确控制步进电机的运动。

在工业生产中,通常会根据实际需求设定脉冲信号的参数,如脉冲频率、脉冲数量和脉冲方向等,从而实现对步进电机的精确控制。

总结步进电机作为一种精密控制技术,在工业自动化领域具有重要的应用意义。

结合PLC技术可以实现对步进电机的高效控制,包括正转和反转控制、速度控制、位置控制和脉冲控制等。

通过合理设计控制方案并结合PLC的灵活性和可编程特性,可以实现对步进电机运动的精确控制,从而提高生产效率和产品质量。

PLC高速脉冲输出控制步进电机

PLC高速脉冲输出控制步进电机1. 背景介绍步进电机是一种常见的电动机类型,它具有精准的位置控制和高速运动的特点。

在很多工业自动化应用中,步进电机常常需要与PLC(可编程逻辑控制器)配合使用,以实现精准的位置控制和高速脉冲输出。

本文档将介绍如何通过PLC实现高速脉冲输出控制步进电机的方法和步骤。

2. 所需材料在开始之前,我们需要准备以下材料:•PLC控制器•步进电机驱动器•步进电机•连接线•电源请确保以上材料齐全并符合各自的规格要求。

3. PLC高速脉冲输出控制步进电机的步骤步骤一:连接电源和PLC控制器首先,将电源连接到PLC控制器上。

确保电源的电压和PLC控制器的额定电压匹配。

然后将PLC控制器的电源线连接到电源上,并确保连接牢固。

步骤二:连接步进电机驱动器和PLC控制器将步进电机驱动器的电源线连接到电源上,并确保连接牢固。

然后,将步进电机驱动器的控制线连接到PLC控制器上,确保连接正确。

步骤三:连接步进电机和步进电机驱动器将步进电机的线束连接到步进电机驱动器上,确保连接正确。

根据步进电机的规格要求,选择正确的接线方法。

步骤四:PLC编程在PLC编程软件中进行编程,以实现高速脉冲输出控制步进电机。

以下是一个简单的PLC编程示例:BEGINVARmotor_output: BOOL := FALSE; -- 步进电机控制信号pulse_delay: TIME := T#10MS; -- 脉冲延迟时间,控制步进电机的速度END_VAR-- 主程序WHILE TRUE DO-- 输出一个脉冲信号控制步进电机运动motor_output := NOT motor_output;DELAY pulse_delay; -- 延迟一段时间,控制步进电机的速度END_WHILE;END;以上的PLC程序实现了一个简单的高速脉冲输出控制步进电机的功能。

在主程序中,通过循环不断地输出一个脉冲信号来控制步进电机的运动,同时通过调整延迟时间来控制步进电机的速度。

PLC对步进电机的快速精确定位控制

PLC对步进电机的快速精确定位控制(附PLC原程序) 步进电机是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号时就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),其旋转以固定的角度运行。

可以通过控制脉冲个数来控制角位移量以达到准确定位的目的;同时也可以通过控制脉冲频率来控制电机转动的速度和加速度而达到调速的目的。

步进电机作为一种控制用的特种电机,因其没有积累误差(精度为100%)而广泛应用于各种开环控制。

1 定位原理及方案1.1 步进电机加减速控制原理步进电机驱动执行机构从一个位置向另一个位置移动时,要经历升速、恒速和减速过程。

当步进电机的运行频率低于其本身起动频率时,可以用运行频率直接起动并以此频率运行,需要停止时,可从运行频率直接降到零速。

当步进电机运行频率fb>fa(有载起动时的起动频率)时,若直接用fb频率起动会造成步进电机失步甚至堵转。

同样在fb频率下突然停止时,由于惯性作用,步进电机会发生过冲,影响定位精度。

如果非常缓慢的升降速,步进电机虽然不会产生失步和过冲现象,但影响了执行机构的工作效率。

所以对步进电机加减速要保证在不失步和过冲前提下,用最快的速度(或最短的时间)移动到指定位置。

步进电机常用的升降频控制方法有2种:直线升降频和指数曲线升降频。

指数曲线法具有较强的跟踪能力,但当速度变化较大时平衡性差。

直线法平稳性好,适用于速度变化较大的快速定位方式。

以恒定的加速度升降,规律简练,用软件实现比较简单,本文即采用此方法。

1.2 定位方案要保证系统的定位精度,脉冲当量即步进电机转一个步距角所移动的距离不能太大,而且步进电机的升降速要缓慢,以防止产生失步或过冲现象。

但这两个因素合在一起带来了一个突出问题:定位时间太长,影响执行机构的工作效率。

因此要获得高的定位速度,同时又要保证定位精度,可以把整个定位过程划分为两个阶段:粗定位阶段和精定位阶段。

粗定位阶段,采用较大的脉冲当量,如0.1mm/步或1mm/步,甚至更高。

PLC如何控制步进电机

PLC如何控制步进电机PLC(可编程逻辑控制器)是一种广泛应用于工业自动化领域的控制设备,通过输入/输出模块对各种机电设备进行控制。

在PLC系统中,步进电机是常见的执行元件之一,它具有准确的位置控制和高的加减速性能。

本文将介绍PLC如何控制步进电机,包括步进电机的驱动方式、PLC的控制原理及步进电机控制的程序设计。

一、步进电机的驱动方式1.串行通信驱动方式:步进电机通过串行通信驱动方式与PLC进行通信和控制。

首先,将PLC与串行通信模块相连,通过串行通信模块与步进电机控制器进行通信。

PLC通过串行通信模块发送指令,步进电机控制器接收指令后控制步进电机运动。

2.并行通信驱动方式:步进电机通过并行通信驱动方式与PLC进行通信和控制。

与串行通信驱动方式类似,首先将PLC与并行通信模块相连,通过并行通信模块与步进电机控制器进行通信。

PLC通过并行通信模块发送指令,步进电机控制器接收指令后控制步进电机运动。

3.脉冲驱动方式:步进电机通过脉冲驱动方式与PLC进行通信和控制。

在脉冲驱动方式中,需要PLC输出脉冲信号控制步进电机。

通常情况下,PLC将脉冲信号传递给步进电机驱动器,在驱动器中产生相应的控制信号,实现对步进电机的控制。

二、PLC的控制原理PLC作为控制器,一般采用扫描运行方式。

其运行原理如下:1.输入信号读取:PLC将外部输入信号输入到输入模块中,采集输入信号,并将其从输入模块传递给中央处理器(CPU)进行处理。

2. 程序执行:CPU根据事先编写好的程序进行处理,包括数据处理、逻辑运算和控制计算等。

PLC程序一般采用ladder diagram(梯形图)进行编写。

3.输出信号控制:根据程序的执行结果,CPU将处理好的数据通过输出模块发送给外部设备,用于控制和操作外部设备。

三、步进电机控制的程序设计步进电机的控制程序主要包括参数设定、模式选择、起停控制、运动控制等部分。

下面以一个简单的例子来说明步进电机控制的程序设计过程:1.参数设定:首先需要设定步进电机的一些参数,如电机型号、步距角度、运动速度等。

用PLC脉冲信号实现对步进电机角位移的控制

1 控制 系统 电路

控制 装置选 用 西 门子 s 7—2 0 系 列 P c PU 2 xP 0 L c 2 4 CN 和 位 控 模 块 E 5 . P M2 3 C U模 块 可 以 存 储 程 序 并

带 有 数 字 量 输 入 输 出 信 号 , 控 模 块 可 输 出 脉 冲 信 号 , 制 步 进 电 机 .触 摸 屏 选 用 富 士 7 7寸 触 摸 屏 , 位 控 . 型 号 为 U 3 H- S .步 进 电机 系 统 选 用 美 国 P I I s I N, F C 公 司 的 产 品 .驱 动 器 型 号 为 6 1 步 进 G3 0 - S AC F c C E r I I 4 0, 电机 型 号 为 P 2 XB—J — s一0 .步 进 电 机 控 制 信 号 一 般 有 3个 : 向信 号 、 冲 信 号 和 使 能 信 号 . 2 NS NN 2 方 脉 具 体 控 制 方 案 如 图 1所 示 , 摸 屏 是 人 机 对 话 接 口 , 初 的 指 令 信 息 要 从 这 里 输 入 . 入 的 信 息 通 过 触 最 输 通 讯 端 口传 送 到 P C L .经 运 算 后 , 过 P C 位 控 模 块 输 出 脉 冲 信 号 , 连 接 到 步 进 电 机 控 制 器 的 输 入 端 通 L 并 口 . 进 电 机 控 制 器 对 接 收 到 的脉 冲 信 号 进 行 内 部 运 算 , 后 驱 动 步 进 电 机 动 作 . 步 而

20 0 9年 9月

渭 南 师 范 学 院 学报

Jun l fW en n T ah r iest o r a ia e c esUnv ri o y

S pt 2 0 e . 0 9 Vo . 4 No. 12 5

plc的步进电机控制

采用西门子S7-300PLC控制三相步进电机的过程

三相单六拍正向时序图如图所示

PLC直接控制步进电机

编程方法 1.使用定时器指令实现各种时序脉冲的要 求: 使用定器产生不同工作方式下的工作脉 冲,然后按照控制开关状态输出到各相对应 的输出点控制步进电机。

编程方法

1.例如: 使用图所示的程序可以产生所需 要的脉冲:

制转动的角位移大小, 具有较高的定位精度, 其最小步距角可达0.75°, 转动、停止、反

转反应灵敏、可靠。在开环数控系统中得到 了广泛的应用。

5.1步进电机的分类、基本结构和工作原理

步进电机的分类 1.永磁式步进电机 2.反应式步进电机 3.混合式步进电机 步进电机的基本结构和工作原理

步进电机的分类

编程方法

程序段2: 三相单三拍或三相单六拍工作方 式,此时均从M11.0开始移位,两种工作方 式均为M11.6为“1”时返回。程序段3: 三

相双三拍工作方式,此时从M11.1开始因为 ,

而在M11.7时返回。程序段4: 若按下停止按 钮或没有选择工作方式时,MW10中的内容 为“0”,则不会有输出。

5.2步进电机在工业控制领域的主要应用情况介绍

步进电机作为执行元件, 是机电一体化的关键产品 之一, 广泛应用在各种家电产品中, 例如打印机、 磁盘驱动器、玩具、雨刷、震动寻呼机、机械手臂 和录像机等。另外步进电机也广泛应用于各种工业 自动化系统中。由于通过控制脉冲个数可以很方便 的控制步进电机转过的角位移, 且步进电机的误差 不积累, 可以达到准确定位的目的。还可以通过控 制频率很方便的改变步进电机的转速和加速度, 达 到任意调速的目的, 因此步进电机可以广泛的应用 于各种开环控制系统中

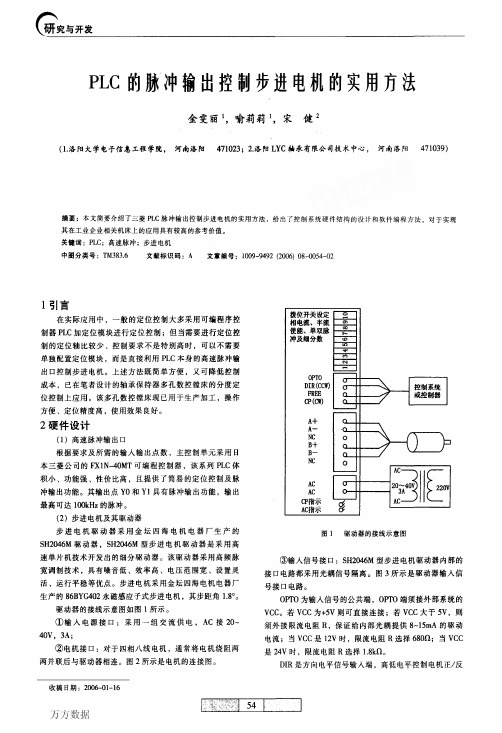

PLC的脉冲输出控制步进电机的实用方法

所示。 在图4中,将可编程序控制器的脉冲输出端YO的公

共端COMO和输出点Y10的公共端COM4皆与可编程序控

表1 相电流设定I位1 2 3 4)

1234 0000 0001 0010 0011 0100 0101 0110 0111

相电流 0.25A 0.50A 0.75A 1.OOA 1.25A 1.50A 1.75A 2.OOA

关键词:PLC;高速躲冲;步迸电枧

中嗣分类号:TM383.6

文献标识码:A

文章编号:1009—9492 f2006)08一0054一02

1引言

在实际应用中,一般的定位控制大多采用可编程序控 制器PLC加定位模块进行定位控制;但当需要进行定位控 制的定位轴比较少、控制要求不是特别高时,可以不需要 单独配置定位模块,而是直接利用PLC本身的高速脉冲输 出口控制步进电机。上述方法既简单方便,又可降低控制 成本,已在笔者设计的轴承保持器多孔数控镗床的分度定 位控制上应用。该多孔数控镗床现已用于生产加工,操作 方便、定位精度高,使用效果良好。

机电工程技术,2005,(10):88—89.

作者简介:黄杰雄,男,1973年生,广东化州人,大学本科, 程师。研究领域:机械设计。已发表论文2篇。

f编辑:向

西37滂滂沿bo,妨j,o’切3,,7》,》7b07》70,、),o,》70’o’070,o’070,),、>,滂沿093,b》,治匆谤o,i扫:玲:扫西o,,

90mⅦ、日=33m,而企业购买的水泵达不到系统的要求,

实际上水泵没有在其设计点的参数下运行,经常在其工作

范围外运行,而且也没有通过调节出水阀门调节水泵的工 况,从而经常使水泵电机超负荷运转,发生了电机有大的 噪声,最后烧坏了电机。我们建议其购买另一规格为 GDDl00—32(参数为p=90m3/h、日=32m、辟:1lkW)的泵。 自从使用新的水泵后,水泵运行一直良好。

基于PLC的步进电机控制技术

基于PLC的步进电机控制技术一、本文概述随着工业自动化程度的不断提高,步进电机作为一种重要的执行元件,在各类自动化设备中得到了广泛应用。

步进电机控制技术作为实现精确控制的关键技术之一,对于提高设备的运行效率、稳定性和可靠性具有重要意义。

基于可编程逻辑控制器(PLC)的步进电机控制技术,凭借其灵活的编程能力、强大的数据处理能力和稳定的控制性能,成为当前步进电机控制领域的研究热点。

本文将对基于PLC的步进电机控制技术进行深入研究和分析。

文章将简要介绍步进电机的工作原理及其控制特点,为后续研究提供基础。

文章将重点探讨PLC在步进电机控制中的应用,包括PLC的基本构成、编程语言、控制算法等方面。

在此基础上,文章将详细介绍基于PLC的步进电机控制系统的设计原理和实现方法,包括硬件选型、软件编程、调试与优化等方面。

文章将结合实际案例,分析基于PLC 的步进电机控制技术在实际应用中的优势和不足,并提出相应的改进建议。

通过本文的研究,旨在为从事步进电机控制领域的工程师和技术人员提供有益的参考和借鉴,推动基于PLC的步进电机控制技术的进一步发展和应用。

也为相关领域的学者和研究人员提供了一定的理论支撑和实践指导。

二、步进电机的基本原理步进电机是一种特殊的电机类型,其旋转角度可以精确控制,通常用于需要高精度定位的应用中。

步进电机的基本原理基于电磁学,通过控制电机内部的电磁场来驱动电机的旋转。

步进电机内部通常包含一组或多组电磁线圈,每组线圈对应一个特定的旋转角度,称为步距角。

当电流通过线圈时,会产生一个电磁场,与电机内部的永磁体相互作用,从而产生旋转力矩。

通过按照特定的顺序和时序控制电流通过线圈,可以实现电机的步进式旋转。

在步进电机的控制中,通常使用一个控制器,如PLC(可编程逻辑控制器)来控制电流的通断和时序。

PLC可以通过编程来设定电流的控制方式,包括电流的大小、通电顺序和通电时间等参数,从而实现对步进电机的精确控制。

用FX1S 实现PLC控制步进电机的实例(图与程序)

用FX1S 实现PLC控制步进电机的实例(图与程序)原创2018-01-26 工控教练工控教练FX1s是晶体管型PLC,有两个脉冲输出端子,分别是Y0 和Y1,能同时输出两组100KHZ的脉冲。

PLS+,PLS-是步进驱动器的脉冲信号端子,DIR+,DIR-是步进驱动器的方向信号端子。

本次实例的动作方式:当正转开关X0 闭合时,电机动作到A 点停止;当反转开关X1 闭合时,电机动作到B 点停止。

1·绝对位置控制(DRVA),是指定要走到距离原点的位置,原点位置数据存放于32 位寄存器D8140 里。

当机械位于我们设定的原点位置时用程序把D8140 的值清零,也就确定了原点的位置。

·实例动作方式:正转开关X0 闭合时,电机动作到A 点停止;反转开关X1 闭合时,电机动作到B 点停止。

2 三菱FX系列PLC绝对位置控制指令DRVA应用:绝对位置控制指令DRVA的格式:DRVA D0 D2 Y0 Y2 *D0:目标位置,可以是数值或是寄存器,也就是PLC要输出的脉冲个数。

*D2:输出脉冲频率,可以是数值或是寄存器。

也就是PLC输出的脉冲频率,也就是速度*Y0:脉冲输出地址,只能是Y0或Y1。

*Y2:方向控制输出,正向是ON或是OFF,反向是OFF或是ON (根据所控制执行元件设置来确定)3下面是PLC程序的梯形图:(此程序只为说明用,实用需改善。

)·在原点时将D8140的值清零(本程序中没有做此功能)·32 位寄存器D8140 是存放Y0 的输出脉冲数,正转时增加,反转时减少。

当正转动作到A 点时,D8140 的值是3000。

此时闭合X1,机械反转动作到B 点,也就是-3000 的位置。

D8140 的值就是-3000。

·当机械从A 点向B 点动作过程中,X1 断开(如在C 点断开)则D8140 的值就是200,此时再闭合X0,机械正转动作到A 点停止。

PLC实现步进电机的正反转和调整控制

PLC实现步进电机的正反转和调整控制PLC(可编程逻辑控制器)是一种电子设备,用于控制工业自动化系统中的运动和操作。

步进电机是一种常用的驱动器,它的旋转运动是通过一步一步地前进来实现的。

本文将探讨如何使用PLC来实现步进电机的正反转和调整控制。

步进电机的正反转控制是通过改变电机绕组的相序来实现的。

在PLC 中,我们可以使用输出模块来控制电机的相序。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

确保正确连接。

2.编程PLC:使用PLC编程软件,编写一个控制程序来实现电机的正反转。

首先,定义输出模块的输出信号来控制电机。

然后使用程序语言来编写逻辑控制指令,根据需要来改变输出信号的状态。

为了实现正反转,需要改变输出信号的相序。

3.实现正反转控制:在编程中,定义一个变量来控制步进电机的运动方向。

当变量为正值时,电机正转;当变量为负值时,电机反转。

根据变量的值来改变输出模块的输出信号,以改变电机的相序。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

启动PLC,程序将开始运行。

通过改变变量的值,我们可以控制电机的正反转。

除了控制步进电机的正反转,PLC还可以实现步进电机的调整控制。

调整控制是通过改变电机的步距和速度来实现的。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

与正反转控制相同,确保正确连接。

2.编程PLC:使用PLC编程软件编写控制程序。

首先,定义输出模块的输出信号来控制电机的相序。

然后,使用程序语言来编写逻辑控制指令,根据需要改变输出信号的状态。

为了实现调整控制,需要改变输出信号的频率和占空比。

3.实现调整控制:在编程中,定义两个变量来控制电机的步距和速度。

步距变量控制电机每一步的距离,速度变量控制电机的旋转速度。

根据变量的值来改变输出模块的输出信号,以改变电机的相序,并控制步距和速度。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

PLC实现步进电机的正反转及调整控制

PLC实现步进电机的正反转及调整控制PLC(可编程逻辑控制器)可以广泛应用于工业自动化控制系统中,包括步进电机的正反转及调整控制。

本文将详细介绍如何使用PLC实现步进电机的正反转及调整控制。

一、步进电机的原理步进电机是一种用电脉冲驱动的电动机,它是按固定顺序将电流导通到电动机的相绕组中,从而使电动机按步进的方式转动。

步进电机有两种基本的工作模式:全步进和半步进。

在全步进模式下,电机每接收到一个脉冲就向前转动一个固定的步距角度。

在半步进模式下,电机接收到一个脉冲时向前转动半个步距角度。

二、PLC实现步进电机的正反转1.硬件连接将PLC的输出端口与步进电机的驱动器相连,将驱动器的控制信号输出口与步进电机相连。

确保电源连接正确,驱动器的供电电压要符合步进电机的额定电压。

2.编写PLC程序使用PLC编程软件编写PLC程序来控制步进电机的正反转。

以下是一个简单的PLC程序示例:```BEGINMOTOR_CONTROL_TRIG:=FALSE;//步进电机控制信号MOTOR_DIRECTION:=FORWARD;//步进电机转动方向,FORWARD表示正转,REVERSE表示反转//步进电机正转控制MOTOR_FORWARD:IF(START_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=TRUE;MOTOR_DIRECTION:=FORWARD;END_IF;//步进电机反转控制MOTOR_REVERSE:IF(STOP_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=TRUE;MOTOR_DIRECTION:=REVERSE;END_IF;//步进电机停止控制MOTOR_STOP:IF(STOP_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=FALSE;END_IF;END```Begitalogic Flowcode是PLC编程软件之一,提供了简单易懂的图形界面来编写PLC程序。

plc控制步进电机

PLC控制步进电机1. 引言步进电机是一种特殊的电机类型,它能够以离散的步进方式转动,由于其结构简单、成本较低,步进电机在工业控制系统中得到了广泛应用。

PLC(可编程逻辑控制器)作为自动化控制系统的核心设备,能够对步进电机进行精确的控制。

本文将介绍PLC如何控制步进电机的原理及其具体实现方式。

2. 步进电机步进电机由驱动器和电机组成,驱动器负责将电源的直流电转换成适用于电机的信号。

步进电机的控制本质上是根据输入的控制信号使电机旋转一个确定的角度,通常使用脉冲信号作为控制信号。

步进电机的工作原理是通过改变电机的相序,将脉冲信号转化为电机旋转的步进角度。

每收到一个脉冲信号,电机就会向前或向后旋转一个固定的步进角度,这使得步进电机的运动非常精确。

3. PLC控制步进电机的原理PLC控制步进电机的原理基本上是模仿手动操纵步进电机的方法。

用户通过在PLC程序中设定脉冲信号的频率和方向来控制步进电机的运动。

PLC控制步进电机的主要步骤如下:1.设定一个变量用于保存步进电机的当前位置。

2.根据用户设定的输入信号,驱动PLC输出相应的脉冲信号。

3.监测脉冲信号,并更新步进电机的位置变量。

4.根据步进电机的位置变量,控制其他设备的运动。

通过在PLC程序中设定合适的脉冲信号频率和方向,可以控制步进电机的速度和方向,从而满足实际应用中的需求。

4. PLC控制步进电机的实现方式PLC控制步进电机的实现方式可以分为两种:单轴控制和多轴控制。

4.1 单轴控制单轴控制是指通过一个PLC控制一个步进电机。

在这种方式下,每个步进电机都需要一个独立的控制信号。

步进电机与PLC的连接方式可以选择并行接口或串行接口,具体根据实际情况选择。

4.2 多轴控制多轴控制是指通过一个PLC控制多个步进电机。

在这种方式下,需要使用多个驱动器和电机进行控制。

PLC通过相应的控制信号分别驱动不同的步进电机,从而实现多个步进电机的协同工作。

5. 示例代码以下是一个使用PLC控制步进电机的示例代码:START:SET PULSE_FREQUENCY = 1000 ;设置脉冲信号频率为10 00HzSET PULSE_DIRECTION = 1 ;设置脉冲信号方向为正转SET MOTOR_POSITION = 0 ;初始化步进电机位置START_PULSE:GENERATE_PULSE ;产生一个脉冲信号ADD 1 TO MOTOR_POSITION ;步进电机位置加1 COMPARE MOTOR_POSITION WITH 1000 ;判断步进电机位置是否达到上限IF[MOTOR_POSITION > 1000] GOTO STOPGOTO START_PULSESTOP:STOP_PULSE ;停止产生脉冲信号END以上代码中,脉冲信号的频率和方向通过设置变量进行控制。

PLC如何控制步进电机

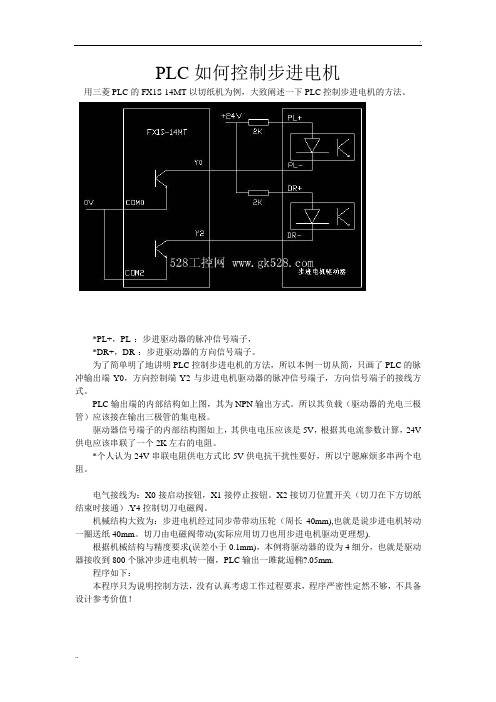

PLC如何控制步进电机用三菱PLC的FX1S-14MT以切纸机为例,大致阐述一下PLC控制步进电机的方法。

*PL+,PL-:步进驱动器的脉冲信号端子,*DR+,DR-:步进驱动器的方向信号端子。

为了简单明了地讲明PLC控制步进电机的方法,所以本例一切从简,只画了PLC的脉冲输出端Y0,方向控制端Y2与步进电机驱动器的脉冲信号端子,方向信号端子的接线方式。

PLC输出端的内部结构如上图,其为NPN输出方式。

所以其负载(驱动器的光电三极管)应该接在输出三极管的集电极。

驱动器信号端子的内部结构图如上,其供电电压应该是5V,根据其电流参数计算,24V 供电应该串联了一个2K左右的电阻。

*个人认为24V串联电阻供电方式比5V供电抗干扰性要好,所以宁愿麻烦多串两个电阻。

电气接线为:X0接启动按钮,X1接停止按钮。

X2接切刀位置开关(切刀在下方切纸结束时接通).Y4控制切刀电磁阀。

机械结构大致为:步进电机经过同步带带动压轮(周长40mm),也就是说步进电机转动一圈送纸40mm。

切刀由电磁阀带动(实际应用切刀也用步进电机驱动更理想).根据机械结构与精度要求(误差小于0.1mm),本例将驱动器的设为4细分,也就是驱动器接收到800个脉冲步进电机转一圈,PLC输出一雎龀逅椭?.05mm.程序如下:本程序只为说明控制方法,没有认真考虑工作过程要求,程序严密性定然不够,不具备设计参考价值!第0步:设定基底速度120转/分(一转800个脉冲,1600HZ就是每秒2转),加速时间100ms,最高速度600转/分(一转800个脉冲,8000HZ就是每秒10转)。

HZ(赫兹)是频率单位,每秒PLC输出的脉冲个数。

第20步,22步:启动,停止操作。

T0的延时有防干扰作用,停止按钮(X1)闭合时间不到100毫秒无效。

20步的启动按钮应该再串联一个触点,防止再运行过程中按启动按钮,M0置位。

(懒得改程序了)第26步:按停止按钮不是立刻停止,而是用M1来达到完成一个过程后再停止(送纸后,切刀完成再停止)第29步:本例送纸40mm,送纸电机速度600转/分,送纸结束M8147断开置位M2,开始切纸过程。

S7—200PLC的PTO在步进电机位置控制中的应用

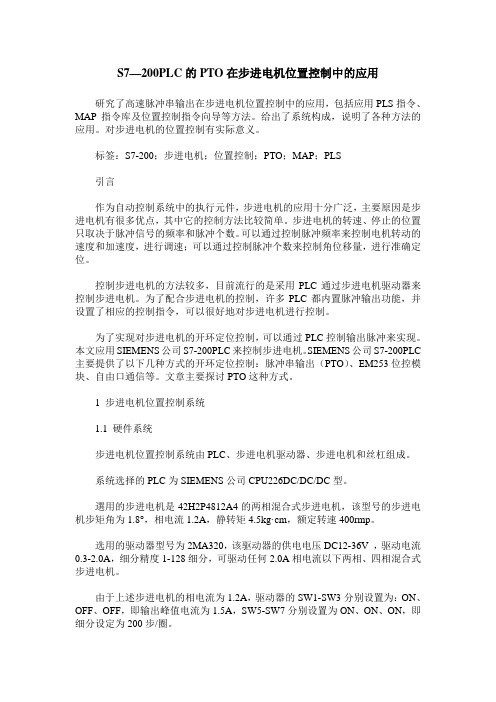

S7—200PLC的PTO在步进电机位置控制中的应用研究了高速脉冲串输出在步进电机位置控制中的应用,包括应用PLS指令、MAP指令库及位置控制指令向导等方法。

给出了系统构成,说明了各种方法的应用。

对步进电机的位置控制有实际意义。

标签:S7-200;步进电机;位置控制;PTO;MAP;PLS引言作为自动控制系统中的执行元件,步进电机的应用十分广泛,主要原因是步进电机有很多优点,其中它的控制方法比较简单。

步进电机的转速、停止的位置只取决于脉冲信号的频率和脉冲个数。

可以通过控制脉冲频率来控制电机转动的速度和加速度,进行调速;可以通过控制脉冲个数来控制角位移量,进行准确定位。

控制步进电机的方法较多,目前流行的是采用PLC通过步进电机驱动器来控制步进电机。

为了配合步进电机的控制,许多PLC都内置脉冲输出功能,并设置了相应的控制指令,可以很好地对步进电机进行控制。

为了实现对步进电机的开环定位控制,可以通过PLC控制输出脉冲来实现。

本文应用SIEMENS公司S7-200PLC来控制步进电机。

SIEMENS公司S7-200PLC 主要提供了以下几种方式的开环定位控制:脉冲串输出(PTO)、EM253位控模块、自由口通信等。

文章主要探讨PTO这种方式。

1 步进电机位置控制系统1.1 硬件系统步进电机位置控制系统由PLC、步进电机驱动器、步进电机和丝杠组成。

系统选择的PLC为SIEMENS公司CPU226DC/DC/DC型。

選用的步进电机是42H2P4812A4的两相混合式步进电机,该型号的步进电机步矩角为1.8°,相电流1.2A,静转矩4.5kg·cm,额定转速400rmp。

选用的驱动器型号为2MA320,该驱动器的供电电压DC12-36V ,驱动电流0.3-2.0A,细分精度1-128细分,可驱动任何2.0A相电流以下两相、四相混合式步进电机。

由于上述步进电机的相电流为1.2A,驱动器的SW1-SW3分别设置为:ON、OFF、OFF,即输出峰值电流为1.5A,SW5-SW7分别设置为ON、ON、ON,即细分设定为200步/圈。

用PLC脉冲信号实现对步进电机角位移的控制

用P LC 脉冲信号实现对步进电机角位移的控制金轶锋,秦玉伟(渭南师范学院物理与电子工程系,陕西渭南714000)摘 要:利用西门子PLC 配置位控模块输出的脉冲信号,驱动步进电机控制器完成了对步进电机转动角位移的控制,达到了位置控制的目的1同时,也满足了工业现场的需要1关键词:步进电机;PLC;脉冲信号中图分类号:T M301.2 文献标志码:A 文章编号:1009—5128(2009)05—0015—02收稿日期:2009—03—20基金项目:渭南师范学院重点科研计划项目(09YKF005);渭南师范学院教改项目(JG 200701);渭南师范学院研究生专项科研计划项目(08YKZ041)作者简介:金轶锋(1954—),男,陕西潼关人,渭南师范学院物理与电子工程系教授1研究方向为电气工程及自动控制1步进电机是一种将电脉冲信号转换成相应角位移或线位移的机电元件1当有脉冲输入时步进电机一步一步地转动,每给它一个脉冲信号,它就转过一定的角度1步进电机的角位移量和输入脉冲的个数严格成正比,在时间上与输入脉冲同步,因此只要控制输入脉冲的数量、频率及电机绕组通电的相序,便可获得所需的转角、转速及转动方向[1].同时具有易于开环控制、无积累误差等优点1在相对控制精度要求较低的情况下,本文主要研究如何利用PLC 输出的脉冲信号实现对步进电机的控制,步进电机动作后将电脉冲信号转换为相应的位移值,进而达到位控的目的11 控制系统电路控制装置选用西门子s7-200系列P LCCP U224XPCN 和位控模块E M 2531CPU 模块可以存储程序并带有数字量输入输出信号,位控模块可输出脉冲信号,控制步进电机1触摸屏选用富士7.7寸触摸屏,型号为UG 330H —SS 1步进电机系统选用美国P AC I F I C S C I E N TI F I C 公司的产品1驱动器型号为6410,步进电机型号为P22NSX B -JNN —S -021步进电机控制信号一般有3个:方向信号、脉冲信号和使能信号1具体控制方案如图1所示,触摸屏是人机对话接口,最初的指令信息要从这里输入.输入的信息通过通讯端口传送到P LC 1经运算后,通过P LC 位控模块输出脉冲信号,并连接到步进电机控制器的输入端口.步进电机控制器对接收到的脉冲信号进行内部运算,而后驱动步进电机动作1触摸屏数值输入PLC 步进电机控制器步进电机图1 控制方案图在步进电机动作之前,将确定一个机械的初始位置,在初始位置上安装一个传感器接入到位控模块的RPS (参考点切换)端子1当该端子检查到有信号输入时,即会认为此时的位置就是原点或参考点12 控制过程在触摸屏中设置1个对话框,可输入4位数值,然后将此对话框中的数据属性设置成对应P LC 中的整形变量数据(如VW316).目的是当在对话框中输入数值后,步进电机动作,并通过机械传动结构带动部件(如喷嘴)运动,运动的距离应该是该数值距离原点的偏移量[2]1这样看来,需要重点考虑的是输入值、输出脉冲个数、运动距离之间的关系1步进电机的转动角位移是1.8度/脉冲,那么转动1圈需要200个脉冲1由于在电机上增加了1个减速比为∶的减速机,这样转动圈就需要×=个脉冲1而齿轮的直径为3,即周长为3×3≈,也就是说的位移量需要的脉冲数是÷=35个如果设输入的整形变量数据为z,输出的脉冲个数为Y,那么它们之间的关系为Y —351在程序中2009年9月第24卷第5期 渭南师范学院学报Journal of W einan Teachers University Sept .2009Vol .24 No .5170l 20070140001.cm .14 1.4cm lcm 14000400.00可以用乘法指令来实现1如图2所示1在使用位控模块之前,首先要通过位控向导为位控模块创建指令[3-4]1创建后,将生成11条位控指令,每一条位控指令都是一个子程序1一般情况,仅使用P OS 3—CT RL 和P OS 3—G OT ()即可完成到达特定位置的工作13号代表该模块在P LC 中的物理地址,在本机装置中选择第二个,即P OS2.具体情况如图3所示1P OS2—CT RL 指令在S7—200每次转换为RUN 模式时自动向位控模块发出命令,从而实现对位控模块的使能和初始化1这条指令在项目中只使用一次,并在每一次循环中调用该指令,使用S M 0.0(常通)作为E N 参数的输入.MOD _E N 参数必须为接通状态以确保其它位控指令发送命令给位控模块.如果该参数为断开状态,位控模块放弃所有正在进行中的其它有关该模块的指令运行1例如可用已到达位置信号来切断该参数1P OS2—CT RL 指令的输出参数能够提供位控模块当前的状态:当位控模块完成所有的指令后,参数Done 接通;参数Error 包含指令的执行结果;参数C_Po s 是模块的当前位置1该值可以是一个脉冲数(双整数);参数C_Sp eed 提供模块的当前速度;参数C _D ir 指示电机的当前方向1P OS2—G O T O 指令命令位控模块走到指定位置1接通E N 位将使能该指令1接通ST ART 位位控模块将会发出参数所指示的脉冲个数和频率1由于只能使用边沿检测来触发该参数,所以常使用脉冲指令I P I 来接通1参数P OS 包含了一个表示运动位置的值,该值可以是脉冲数,即位控模块发给步进电机控制器的脉冲信号1参数Sp eed 决定了运动的最大速度,该值可以是每秒的脉冲个数1参数M ode 可选择运动类型,这里选0,即绝对位置1当接通参数Ab o rt 时,命令位控模块停止当前的工作并减速直至步进电机停下1当执行P OS2—G OT O 指令时,也可以输出一些参数提示,情况与P OS2—CT RL 指令相同1这样,就基本上完成了从对话框输入位置值,经过P LC 运算后通过位控模块输出脉冲信号,步进电机控制器接收到脉冲信号驱动步进电机,步进电机准确地到达该位置的过程1本文提出了一种利用西门子S7—200系列P LC 配置位控模块,控制步进电机的方法.经在实验室反复试验,该控制方法能完成对步进电机转动角位移的控制,达到位置控制的目的.并具有方法简单、易实现,工作安全可靠等优点,完全能够满足位置控制的工作要求.参考文献:[1]曲素荣,索娜.电机及电力拖动[M ].成都:西南交通大学出版社,2004.198-205.[2]胡学林.可编程序控制器教程[M ].北京:电子工业出版社,2003.123-131.[3]李军.P LC 在电厂除灰自动控制系统中的应用[J ].冶金电气,2008,(24):68-70.[4]周荃.浅谈PLC 在数控机床控制系统中的应用[J ].潍坊高等职业教育,2008,(4):61-62.[责任编辑 牛怀岗]Rea li zi ng the Angul ar D i sp l ace m en t C o n tr ol Usi n g PL C Pulse S i gna lJ IN Yi 2feng,Q IN Yu 2wei(Depa rt m ent of Physic s and Electronic Enginee ri ng,We i nan Teachers University,We inan 714000,China)Ab stra ct:Pulse signa l output fro m position contr ol modul e s confi gured by SIE ME NS P LC is used t o drive stepper mot or contr ol 2I z f ,f 2fy f f K y ;L ;61 金轶锋,等:用PLC 脉冲信号实现对步进电机角位移的控制 第24卷l e r .t reali e s the ro tating an gu l a r d is p lace m en t co n tro l o stepp e r mo t o r ob tain s th e pu r p o s e o d isp lace m en t con tro l .A nd it can al s o satis the n eeds o i n du strial ie l d .e w or d s:stepp e r mo tor P C p ulse sig n al。

PLC脉冲控制步进电机技术

PLC脉冲控制步进电机技术一、步进电机、脉冲与方向信号步进电机作为一种常用的电气执行元件,广泛应用于自动化控制领域。

步进电机的运转需要配备一个专门的驱动电源,驱动电源的输出受外部的脉冲信号和方向信号控制。

每一个脉冲信号可使步进电机旋转一个固定的角度,这个角度称为步距角。

脉冲的数量决定了旋转的总角度,脉冲的频率决定了旋转的速度。

方向信号决定了旋转的方向。

就一个传动速比确定的具体设备而言,无需距离、速度信号反馈环,只需控制脉冲的数量和频率即可控制设备移动部件的移动距离和速度;而方向信号可控制移动的方向。

因此,对于那些控制精度要求不是很高的应用场合,用开环方式控制是一种较为简单而又经济的电气控制技术方案。

另外,步进电机的细分运转方式非常实用,尽管其步距角受到机械制造的限制,不能制作得很小,但可以通过电气控制的方式使步进电机的运转由原来的每个整步分成m个小步来完成,以提高设备运行的精度和平稳性。

控制步进电机电源的脉冲与方向信号源常用数控系统,但对于一些在运行过程中移动距离和速度均确定的具体设备,采用PLC(可编程控制器)是一种理想的技术方案。

二、控制方案图1 PLC脉冲控制步进电机系统示意图在操作面板上设定移动距离、速度和方向,通过PLC的运算产生脉冲、方向信号,控制步进电机的驱动电源,达到对距离、速度、方向控制的目的,见图1。

操作面板上的位置旋钮控制移动的距离,速度旋钮控制移动的速度,方向按钮控制移动的方向,启/停按钮控制电机的启动与停止。

在实际系统中,位置与速度往往需要分成几挡,故位置、速度旋钮可选用波段开关,通过对波段开关的不同跳线进行编码,可减少操作面板与PLC的连线数量,同时也减少了PLC的输入点数,节省了成本。

一个n刀波段开关的最多挡位可达到2n。

在对PLC选型前,应根据下式计算系统的脉冲当量、脉冲频率上限和最大脉冲数量。

根据脉冲频率可以确定PLC高速脉冲输出时需要的频率,根据脉冲数量可以确定PLC的位宽。

fx3uplc脉冲输出指令

fx3uplc脉冲输出指令FX3UPLC脉冲输出指令FX3UPLC脉冲输出指令主要用于PLC控制系统中,通过控制脉冲信号的输出来实现对外部设备的控制。

本文将详细介绍FX3UPLC脉冲输出指令的使用方法和应用场景。

一、FX3UPLC脉冲输出指令的基本概念FX3UPLC脉冲输出指令是指在Mitsubishi的FX3U系列PLC中,通过特定的指令来控制PLC输出脉冲信号的功能。

它可以实现对外部设备的精确控制,如步进电机、伺服电机、液压缸等。

二、FX3UPLC脉冲输出指令的语法和参数设置FX3UPLC脉冲输出指令的语法如下所示:PULSE OUT M指令地址,脉冲频率,脉冲占空比其中,M指令地址表示要控制的输出端口,脉冲频率表示脉冲信号的频率,脉冲占空比表示脉冲信号的高电平时间占总周期的比例。

三、FX3UPLC脉冲输出指令的应用场景1. 步进电机控制:通过FX3UPLC脉冲输出指令,可以控制步进电机的旋转角度和速度。

通过控制脉冲信号的频率和占空比,可以实现步进电机的正转、反转、停止等动作。

2. 伺服电机控制:伺服电机是一种高精度的电机,通过FX3UPLC脉冲输出指令,可以实现对伺服电机的位置和速度的精确控制。

通过控制脉冲信号的频率和占空比,可以实现伺服电机的位置控制和速度控制。

3. 液压控制:液压系统通常使用电磁阀来控制液压缸的动作。

通过FX3UPLC脉冲输出指令,可以控制电磁阀的开关状态,从而实现对液压缸的控制。

通过控制脉冲信号的频率和占空比,可以实现液压缸的伸缩、推拉等动作。

四、FX3UPLC脉冲输出指令的注意事项1. 确保PLC和外部设备的电气连接正确,防止因接线错误导致的设备损坏或安全事故。

2. 设置脉冲信号的频率和占空比时,需根据外部设备的要求进行调整,以确保设备能够正常工作。

3. 在编写PLC程序时,应注意避免脉冲信号的频率过高或占空比过大,以免对设备产生过大的负荷或产生不必要的震动。

4. 在使用过程中,及时检查和维护PLC和外部设备,确保设备的正常运行和安全使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用P LC 脉冲信号实现对步进电机角位移的控制

金轶锋,秦玉伟

(渭南师范学院物理与电子工程系,陕西渭南714000)

摘 要:利用西门子PLC 配置位控模块输出的脉冲信号,驱动步进电机控制器完成了对步进电机转动角位移的控制,达到了位置控制的目的1同时,也满足了工业现场的需要1

关键词:步进电机;PLC;脉冲信号

中图分类号:T M301.2 文献标志码:A 文章编号:1009—5128(2009)05—0015—02

收稿日期:2009—03—20

基金项目:渭南师范学院重点科研计划项目(09YKF005);渭南师范学院教改项目(JG 200701);渭南师范学院研究生专项科研计划项目(08YKZ041)

作者简介:金轶锋(1954—),男,陕西潼关人,渭南师范学院物理与电子工程系教授1研究方向为电气工程及自动控制1

步进电机是一种将电脉冲信号转换成相应角位移或线位移的机电元件1当有脉冲输入时步进电机一步一步地转动,每给它一个脉冲信号,它就转过一定的角度1步进电机的角位移量和输入脉冲的个数严格成正比,在时间上与输入脉冲同步,因此只要控制输入脉冲的数量、频率及电机绕组通电的相序,便可获得所需的转角、转速及转动方向[1].同时具有易于开环控制、无积累误差等优点1在相对控制精度要求较低的情况下,本文主要研究如何利用PLC 输出的脉冲信号实现对步进电机的控制,步进电机动作后将电脉冲信号转换为相应的位移值,进而达到位控的目的1

1 控制系统电路

控制装置选用西门子s7-200系列P LCCP U224XPCN 和位控模块E M 2531CPU 模块可以存储程序并带有数字量输入输出信号,位控模块可输出脉冲信号,控制步进电机1触摸屏选用富士7.7寸触摸屏,型号为UG 330H —SS 1步进电机系统选用美国P AC I F I C S C I E N TI F I C 公司的产品1驱动器型号为6410,步进电机型号为P22NSX B -JNN —S -021步进电机控制信号一般有3个:方向信号、脉冲信号和使能信号1

具体控制方案如图1所示,触摸屏是人机对话接口,最初的指令信息要从这里输入.输入的信息通过通讯端口传送到P LC 1经运算后,通过P LC 位控模块输出脉冲信号,并连接到步进电机控制器的输入端口.步进电机控制器对接收到的脉冲信号进行内部运算,而后驱动步进电机动作1

触摸屏数值输入PLC 步进电机控制器步进电机

图1 控制方案图

在步进电机动作之前,将确定一个机械的初始位置,在初始位置上安装一个传感器接入到位控模块的RPS (参考点切换)端子1当该端子检查到有信号输入时,即会认为此时的位置就是原点或参考点12 控制过程

在触摸屏中设置1个对话框,可输入4位数值,然后将此对话框中的数据属性设置成对应P LC 中的整形变量数据(如VW316).目的是当在对话框中输入数值后,步进电机动作,并通过机械传动结构带动部件(如喷嘴)运动,运动的距离应该是该数值距离原点的偏移量[2]1

这样看来,需要重点考虑的是输入值、输出脉冲个数、运动距离之间的关系1

步进电机的转动角位移是1.8度/脉冲,那么转动1圈需要200个脉冲1由于在电机上增加了1个减速比为∶的减速机,这样转动圈就需要×=个脉冲1而齿轮的直径为3,即周长为

3×3≈,也就是说的位移量需要的脉冲数是÷=35个如果设输入的整形变量数据为z,输出的脉冲个数为Y,那么它们之间的关系为Y —351在程序中2009年9月第24卷第5期 渭南师范学院学报Journal of W einan Teachers University Sept .2009Vol .24 No .5170l 20070140001.cm .14 1.4cm lcm 14000400.

00

可以用乘法指令来实现1如图2所示

1

在使用位控模块之前,首先要通过位控向导为位控模块创建指令[3-4]1创建后,将生成11条位控指令,每一条位控指令都是一个子程序1一般情况,仅使用P OS 3—CT RL 和P OS 3—G OT ()即可完成到达特定位置的工作13号代表该模块在P LC 中的物理地址,在本机装置中选择第二个,即P OS2.具体情况如图3所示1

P OS2—CT RL 指令在S7—200每次转换为RUN 模式时自动向位控模块发出命令,从而实现对位控模块的使能和初始化1这条指令在项目中只使用一次,并在每一次循环中调用该指令,使用S M 0.0(常通)作为E N 参数的输入.MOD _E N 参数必须为接通状态以确保其它位控指令发送命令给位控模块.如果该参数为断开状态,位控模块放弃所有正在进行中的其它有关该模块的指令运行1例如可用已到达位置信号来切断该参数1

P OS2—CT RL 指令的输出参数能够提供位控模块当前的状态:当位控模块完成所有的指令后,参数Done 接通;参数Error 包含指令的执行结果;参数C_Po s 是模块的当前位置1该值可以是一个脉冲数(双整数);参数C_Sp eed 提供模块的当前速度;参数C _D ir 指示电机的当前方向1

P OS2—G O T O 指令命令位控模块走到指定位置1接通E N 位将使能该指令1接通ST ART 位位控模块将会发出参数所指示的脉冲个数和频率1由于只能使用边沿检测来触发该参数,所以常使用脉冲指令I P I 来接通1参数P OS 包含了一个表示运动位置的值,该值可以是脉冲数,即位控模块发给步进电机控制器的脉冲信号1参数Sp eed 决定了运动的最大速度,该值可以是每秒的脉冲个数1参数M ode 可选择运动类型,这里选0,即绝对位置1当接通参数Ab o rt 时,命令位控模块停止当前的工作并减速直至步进电机停下1当执行P OS2—G OT O 指令时,也可以输出一些参数提示,情况与P OS2—CT RL 指令相同1这样,就基本上完成了从对话框输入位置值,经过P LC 运算后通过位控模块输出脉冲信号,步进电机控制器接收到脉冲信号驱动步进电机,步进电机准确地到达该位置的过程1

本文提出了一种利用西门子S7—200系列P LC 配置位控模块,控制步进电机的方法.经在实验室反复试验,该控制方法能完成对步进电机转动角位移的控制,达到位置控制的目的.并具有方法简单、易实现,工作安全可靠等优点,完全能够满足位置控制的工作要求.

参考文献:

[1]曲素荣,索娜.电机及电力拖动[M ].成都:西南交通大学出版社,2004.198-205.

[2]胡学林.可编程序控制器教程[M ].北京:电子工业出版社,2003.123-131.

[3]李军.P LC 在电厂除灰自动控制系统中的应用[J ].冶金电气,2008,(24):68-70.

[4]周荃.浅谈PLC 在数控机床控制系统中的应用[J ].潍坊高等职业教育,2008,(4):61-62.

[责任编辑 牛怀岗]

Rea li zi ng the Angul ar D i sp l ace m en t C o n tr ol Usi n g PL C Pulse S i gna l

J IN Yi 2feng,Q IN Yu 2wei

(Depa rt m ent of Physic s and Electronic Enginee ri ng,We i nan Teachers University,We inan 714000,China)

Ab stra ct:Pulse signa l output fro m position contr ol modul e s confi gured by SIE ME NS P LC is used t o drive stepper mot or contr ol 2I z f ,f 2fy f f K y ;L ;61 金轶锋,等:用PLC 脉冲信号实现对步进电机角位移的控制 第24卷l e r .t reali e s the ro tating an gu l a r d is p lace m en t co n tro l o stepp e r mo t o r ob tain s th e pu r p o s e o d isp lace m en t con tro l .A nd it can al s o satis the n eeds o i n du strial ie l d .

e w or d s:stepp e r mo tor P C p ulse sig n al。